JP5154986B2 - 円筒ころ軸受用保持器 - Google Patents

円筒ころ軸受用保持器 Download PDFInfo

- Publication number

- JP5154986B2 JP5154986B2 JP2008073828A JP2008073828A JP5154986B2 JP 5154986 B2 JP5154986 B2 JP 5154986B2 JP 2008073828 A JP2008073828 A JP 2008073828A JP 2008073828 A JP2008073828 A JP 2008073828A JP 5154986 B2 JP5154986 B2 JP 5154986B2

- Authority

- JP

- Japan

- Prior art keywords

- groove

- cylindrical roller

- bearing

- roller bearing

- annular portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229920005989 resin Polymers 0.000 claims description 29

- 239000011347 resin Substances 0.000 claims description 29

- 239000003365 glass fiber Substances 0.000 claims description 19

- 239000004734 Polyphenylene sulfide Substances 0.000 claims description 17

- 229920000069 polyphenylene sulfide Polymers 0.000 claims description 17

- 229920003002 synthetic resin Polymers 0.000 claims description 8

- 239000000057 synthetic resin Substances 0.000 claims description 8

- 239000012783 reinforcing fiber Substances 0.000 claims description 6

- 229920000049 Carbon (fiber) Polymers 0.000 claims description 5

- 230000004323 axial length Effects 0.000 claims description 5

- 239000004917 carbon fiber Substances 0.000 claims description 5

- 239000003921 oil Substances 0.000 description 12

- 239000010687 lubricating oil Substances 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 9

- 238000000465 moulding Methods 0.000 description 9

- 238000005096 rolling process Methods 0.000 description 9

- 238000001746 injection moulding Methods 0.000 description 7

- 230000013011 mating Effects 0.000 description 7

- 238000002347 injection Methods 0.000 description 5

- 239000007924 injection Substances 0.000 description 5

- 230000005540 biological transmission Effects 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 239000000835 fiber Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- 239000012208 gear oil Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 230000001050 lubricating effect Effects 0.000 description 1

- 238000005461 lubrication Methods 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/46—Cages for rollers or needles

- F16C33/467—Details of individual pockets, e.g. shape or roller retaining means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/46—Cages for rollers or needles

- F16C33/4617—Massive or moulded cages having cage pockets surrounding the rollers, e.g. machined window cages

- F16C33/4623—Massive or moulded cages having cage pockets surrounding the rollers, e.g. machined window cages formed as one-piece cages, i.e. monoblock cages

- F16C33/4635—Massive or moulded cages having cage pockets surrounding the rollers, e.g. machined window cages formed as one-piece cages, i.e. monoblock cages made from plastic, e.g. injection moulded window cages

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/22—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings

- F16C19/24—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for radial load mainly

- F16C19/26—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for radial load mainly with a single row of rollers

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Rolling Contact Bearings (AREA)

Description

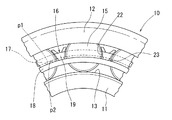

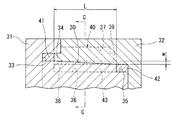

この樹脂成型品からなる保持器を射出成型する際、軸受の軸方向に割れる対の金型により成型するのが、金型の製作費や作業性の点等から好ましい。このため、従来から、前記2つの円環部のうちの一方の円環部を、軸受径方向において、その内径面が他方の円環部の外径面よりも外径側に位置するようにし、対の金型のパーティングラインをその一方の円環部の内径面端と他方の円環部の外径面端を結ぶ直線状とした円筒ころ軸受用保持器が知られている(例えば、特許文献1、第2頁右上欄第19〜同左下欄第12行、第5図参照)。

このとき、その両金型合わせ面の端縁は、使用につれて徐々に摩耗等して、前記間隙が大きくなる。間隙が大きくなれば、前記突起も大きくなる。

このため、その円筒ころの転動時、円筒ころの外周面に前記パーティングラインの突起が触れることとなる。

しかし、両金型合わせ面の端縁が摩耗等して、その突起が大きくなれば、その突起により、円筒ころとポケット内側面との間の油膜切れが生じて潤滑不良をきたすこととなる。

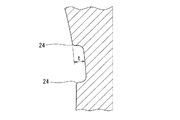

このようにすれば、溝から、パーティングラインの突起が突出せず、ポケット内において円筒ころが自転しても、その円筒ころの外周面(転動面)にその突起が触れることが無くなるか、仮に触れても、円滑な摺動状態となる。このため、円筒ころは円滑に自転する。

また、溝内には潤滑油が捕捉されて確保され、その溝内の潤滑油を含めた膜が柱部のポケット内側面に形成される。このとき、溝内の潤滑油が溝からその油膜に補給されるため、その油膜切れは生じない。

また、溝の深さは、前記円筒ころの径の10分の1以下として、柱部の強度を確保する。溝は深いほど潤滑油を確保できるが、円筒ころの径の10分の1を超える溝の深さとすると、通常、溝形成部の柱部厚さ(軸受周方向の厚み)がその円筒ころの転動による応力に対して十分な強度を得にくくなるからである。

このため、溝を、軸受の軸方向に直線状とすれば、無理割りもなくなり、金型も簡単となる。すなわち、溝を、軸受の軸方向と平行な直線状とし、その溝の幅Wを、柱部のポケットの軸受周方向内側面のその軸方向の長さLの5分の1以下とする。

通常、対の金型を円滑に割れるようにするのは、パーティングラインを軸受の軸方向に対して最大10度位傾ける。このため、W≧L×tan10°=0.17Lから、W≧1/5L=0.2Lであれば、余裕をもって、溝内にパーティングラインを納めることができる。

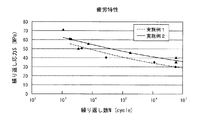

また、最も弱い部分の疲労限:20MPa以上としたのは、通常、保持器は、負荷されるラジアル荷重:0.54C(C:定格荷重)、dn(d:軸受内径寸法、n:使用回転速度(min))=54万回転において、最も弱い個所で20MPa以上を確保しなくてはならないからである。

このとき、そのパーティングライン上の突起44は、金型31、32の使用につれてその端縁が徐々に摩耗等して徐々に大きくなる。このため、その突起44が溝23から突出しない金型31、32の使用回数とする。

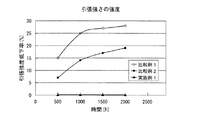

この試験は、保持器に使用される樹脂からダンベル試験片を製作し、これを潤滑油に浸漬し、引張強度を測定する。浸漬前の引張強度を基準として500時間ごとの強度の劣化の有無を確認した。

実施例1:PSS樹脂 大日本インキ化学工業社製 商品名『Z230』:商品名『Z200−5E』=3:1の混合樹脂+ガラス繊維7.5重量%、以下「実施例1」と略称する。

比較例1:PA66樹脂 BASF社(株)製、商品名『A3HG5』+ガラス繊維25重量%、以下「比較例1」と略称する。

比較例2:PA46樹脂 DMS JSRエンプラ(株)社製、商品名『TW200F5』+ガラス繊維25重量%、以下「比較例2」と略称する。

ガラス繊維:日東紡ガラス製、繊維径:11μm、平均繊維長:3mm

潤滑油中に浸漬した試験体を、150℃に設定した熱風循環式高温槽内に放置し、500時間毎に引張強度を測定する。

潤滑油:三菱扶桑スーパーハイポイドギアオイル、商品名『SAE90 GL−5』

図8に示すように、「実施例1」は、2000時間経過しても、引張強度の劣化が認められなかった。一方、「比較例1」、「比較例2」では、時間の経過とともに引張強度の劣化が認められた。この結果より、「実施例1」は、「比較例1」および「比較例2」と比して耐油性、耐熱性が優れており、時間経過に伴う引張強度の劣化が認められないため、長期にわたって円筒ころ軸受に使用することが可能である。

この試験に先立って保持器に発生する応力を、円筒ころ軸受の実操業に基づいて下記の運転条件下での解析により調査した。

(運転条件)

ラジアル荷重:0.54C(基本静定格荷重:C)、dn値:54万

(試験条件)応力負荷速度: 1500cpm(cycle per minute)

(試験方法)JIS K7119

(疲労寿命判定基準)T.P.の破断または振幅16mm以上

(試験体)

実施例1:PPS樹脂 大日本インキ化学工業社製 商品名『Z230』:商品名『Z200−5E』=3:1の混合樹脂(ガラス繊維7.5重量%)、以下「実施例1」と略称する。

実施例2:PSS樹脂 大日本インキ化学工業社製 商品名『Z230』:商品名『Z200−5E』=2:1の混合樹脂(ガラス繊維15重量%)、以下「実施例2」と略称する。

図10に示すように、実施例1、2は、何れも疲労限が20MPaを超えるため、優れた疲労特性を示し、この結果、実施例1、2を射出樹脂として使用した保持器16は、耐熱性、耐油性を確保しつつ、機械的強度を向上させたものとなる。

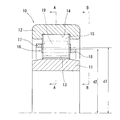

11 内輪

12 外輪

13 軌道面

14 軌道面

15 円筒ころ

16 保持器

17 大径円環部

18 小径円環部

19 柱部

21 ポケット

22 側面

23 溝

24 側縁

30 合わせ面

31 雄金型

32 雌金型

33、36、37 凹部

34 突出部

35 段部

38、39 突条

40 キャビティ

41 大径円環部用キャビティ

42 小径円環部用キャビティ

43 柱部用キャビティ

44 パーティングラインの突起

Claims (6)

- 2つの同一軸心の円環部(17、18)の間に複数の柱部(19)をその円環部の周方向に設けて、その隣接する前記柱部(19)の各間に円筒ころ(15)を収納するポケット(21)を形成した合成樹脂の成型品からなり、前記2つの円環部(17、18)のうちの一方の円環部(17)は、軸受径方向において、その内径面(P1)が他方の円環部(18)の外径面(P2)よりも外径側に位置して、軸受の軸方向に割れる対の金型により射出成型される円筒ころ軸受用保持器において、

前記柱部(19)の前記ポケット(21)の軸受周方向内側面に、その柱部(19)の軸方向全長に亘る直線状の溝(23)が設けられ、その溝(23)の両溝側面のうち、外径側の溝側面が前記一方の円環部(17)の内径面(P1)と同一のフラット面とされ、内径側の溝側面が前記他方の円環部(18)の外径面(P2)と同一のフラット面とされ、前記溝(23)の幅内に前記対の金型の傾斜状のパーティングライン(30)が形成されて、そのパーティングラインの突起(44)が前記溝(23)内で収容されるようにし、前記溝(23)の側縁(24)がRカットされていることを特徴とする円筒ころ軸受用保持器。 - 前記溝(23)の深さ(t)を、前記円筒ころ(15)の径(m)の10分の1以下としたことを特徴とする請求項1に記載の円筒ころ軸受用保持器。

- 前記溝(23)は、軸受の軸方向と平行な直線状であって、その溝(23)の幅(w)を、前記柱部(19)の前記ポケット(21)の軸受周方向内側面のその軸方向の長さ(L)の5分の1以下としたことを特徴とする請求項1又は2に記載の円筒ころ軸受用保持器。

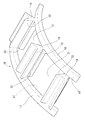

- 前記柱部(19)を、その軸方向に見て断面Y字状とし、その断面Y字状の上部の二股をアーチ状としてそのアーチ状二股の基部内面を円弧状としたことを特徴とする請求項1乃至3の何れかに記載の円筒ころ軸受用保持器。

- 前記合成樹脂を、直鎖状ポリフェニレンサルファイド樹脂に3重量%以上、20重量%以下の補強繊維を含有させたことを特徴とする請求項1乃至4の何れかに記載の円筒ころ軸受用保持器。

- 前記補強繊維がガラス繊維又は炭素繊維であることを特徴とする請求項5に記載の円筒ころ軸受用保持器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008073828A JP5154986B2 (ja) | 2008-03-21 | 2008-03-21 | 円筒ころ軸受用保持器 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008073828A JP5154986B2 (ja) | 2008-03-21 | 2008-03-21 | 円筒ころ軸受用保持器 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009228752A JP2009228752A (ja) | 2009-10-08 |

| JP5154986B2 true JP5154986B2 (ja) | 2013-02-27 |

Family

ID=41244390

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008073828A Expired - Fee Related JP5154986B2 (ja) | 2008-03-21 | 2008-03-21 | 円筒ころ軸受用保持器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5154986B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013241959A (ja) * | 2012-05-18 | 2013-12-05 | Jtekt Corp | 転がり軸受用の分割保持器 |

| FR3018570B1 (fr) * | 2014-03-14 | 2017-02-24 | Ntn-Snr Roulements | Cage plastique monobloc pour roulement a rouleaux. |

| JP2019065919A (ja) * | 2017-09-29 | 2019-04-25 | Ntn株式会社 | 保持器 |

| DE102018126032A1 (de) * | 2018-10-19 | 2020-04-23 | Haldex Brake Products Ab | Verfahren zur Herstellung eines Lagerkäfigs für eine Scheibenbremse, Formteil hierfür und Lagerkäfig |

| JP7186580B2 (ja) * | 2018-10-31 | 2022-12-09 | 日本トムソン株式会社 | 旋回軸受 |

| DE102021117246A1 (de) * | 2021-07-05 | 2023-01-05 | Schaeffler Technologies AG & Co. KG | Wälzlagerkäfig |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS608525A (ja) * | 1983-06-28 | 1985-01-17 | Koyo Seiko Co Ltd | 円筒ころ軸受用合成樹脂製保持器 |

| JPS62117322U (ja) * | 1985-09-13 | 1987-07-25 | ||

| JP2628674B2 (ja) * | 1987-06-04 | 1997-07-09 | 日本精工株式会社 | 軸受用プラスチック保持器 |

| JPH08145062A (ja) * | 1994-11-18 | 1996-06-04 | Koyo Seiko Co Ltd | 合成樹脂製保持器 |

| JPH1151061A (ja) * | 1996-12-27 | 1999-02-23 | Nippon Seiko Kk | ころ軸受用合成樹脂製保持器 |

| JP2001012477A (ja) * | 1999-04-28 | 2001-01-16 | Nsk Ltd | 転がり軸受用保持器 |

| JP2004076747A (ja) * | 2002-08-09 | 2004-03-11 | Nsk Ltd | 転がり軸受用保持器及び転がり軸受 |

| JP2005069282A (ja) * | 2003-08-20 | 2005-03-17 | Ntn Corp | 円筒ころ軸受 |

| JP4896510B2 (ja) * | 2005-12-16 | 2012-03-14 | Ntn株式会社 | ころ軸受 |

-

2008

- 2008-03-21 JP JP2008073828A patent/JP5154986B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009228752A (ja) | 2009-10-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5154986B2 (ja) | 円筒ころ軸受用保持器 | |

| JP5870563B2 (ja) | 転がり軸受用保持器、及び転がり軸受 | |

| KR102544828B1 (ko) | 테이퍼 롤러 베어링 | |

| US10605303B2 (en) | Cylindrical roller bearing | |

| JP2011226495A (ja) | 円すいころ軸受用保持器、保持器製造方法、および円すいころ軸受 | |

| WO2014163177A1 (ja) | 円錐ころ軸受用樹脂製保持器及び該保持器を備えた円錐ころ軸受 | |

| JPWO2012023437A1 (ja) | 転がり軸受及び工作機械用主軸装置 | |

| JP5360526B2 (ja) | 円筒ころ軸受用保持器 | |

| TW201819787A (zh) | 保持器及具備其之滾動軸承 | |

| TWI708021B (zh) | 圓筒滾子軸承 | |

| JP2014101946A (ja) | 転がり軸受 | |

| WO2019065768A1 (ja) | 円すいころ軸受用保持器および円すいころ軸受 | |

| JP2005069282A (ja) | 円筒ころ軸受 | |

| WO2013084724A1 (ja) | ころ軸受 | |

| JP2016102514A (ja) | 転がり軸受 | |

| JP2008014335A (ja) | 円すいころ軸受 | |

| WO2022186094A1 (ja) | 転がり軸受および転がり軸受用保持器 | |

| JP2007057038A (ja) | 円すいころ軸受 | |

| JP2016070485A (ja) | 玉軸受用保持器 | |

| JP2007292093A (ja) | 深溝玉軸受 | |

| WO2013042703A1 (ja) | ころ軸受 | |

| JP2007100909A (ja) | ころ軸受 | |

| JP2006161882A (ja) | 転がり軸受用保持器 | |

| JP2005121194A (ja) | ポリマ潤滑剤封入軸受 | |

| JP5735387B2 (ja) | ころ軸受 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110228 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120306 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120501 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121120 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121206 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151214 Year of fee payment: 3 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |