JP5127361B2 - パッケージ基板の分割方法 - Google Patents

パッケージ基板の分割方法 Download PDFInfo

- Publication number

- JP5127361B2 JP5127361B2 JP2007216053A JP2007216053A JP5127361B2 JP 5127361 B2 JP5127361 B2 JP 5127361B2 JP 2007216053 A JP2007216053 A JP 2007216053A JP 2007216053 A JP2007216053 A JP 2007216053A JP 5127361 B2 JP5127361 B2 JP 5127361B2

- Authority

- JP

- Japan

- Prior art keywords

- cutting

- pair

- division

- line

- cutting blades

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Dicing (AREA)

Description

また、本発明にかかるパッケージ基板の分割方法は、分割予定ラインによって複数のデバイスが区画され形成されたパッケージ基板を、一対の切削ブレードを互いに進退自在に対峙させて2つのスピンドルを配置させた切削装置を用いて個々のパッケージデバイスに分割するパッケージ基板の分割方法であって、回転可能なチャックテーブルに保持された前記パッケージ基板の全ての分割予定ラインの角度を測定する工程と、測定された各分割予定ラインの角度の情報に基づき、角度のずれ量が予め設定された許容値内に収まる範囲で前記一対の切削ブレードによって同時に切削する分割予定ライン対を決定する工程と、決定された分割予定ライン対の単位で前記一対の切削ブレードを順次分割予定ラインに位置付けて切削する工程と、を備え、前記決定する工程では、角度のずれ量が予め設定された許容値内に収まる範囲の複数の分割予定ラインのうちで、先行して切削する分割予定ライン対の位置から後行して切削する分割予定ラインの位置までの前記一対の切削ブレードの前記スピンドル方向の移動量が最小となるように切削順序を含めて分割予定ライン対を決定し、前記切削する工程では、決定された切削順序に従い前記一対の切削ブレードを順次各分割予定ライン対に位置付けて切削することを特徴とする。

分割予定ライン対A:分割予定ラインS1,S9(Δθ=0.1)

分割予定ライン対B:分割予定ラインS2,S6(Δθ=0.2)

分割予定ライン対C:分割予定ラインS3,S8(Δθ=0.2)

分割予定ライン対D:分割予定ラインS4,S7(Δθ=0.4)

の如く、決定される。この際、分割予定ラインS2,S10については、他の分割予定ラインとの間における角度のずれ量が許容値Δ=0.8よりも大きくなってしまうため、分割予定ライン対としては決定されず、切削ブレード31,32のいずれか一方によって単独で切削する対象として決定される。

分割予定ライン対A:角度θの平均値= 0.65

分割予定ライン対B:角度θの平均値= 1.00

分割予定ライン対C:角度θの平均値=−1.20

分割予定ライン対D:角度θの平均値=−2.00

となる。

2 チャックテーブル

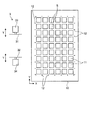

10 パッケージ基板

11 デバイス

31,32 切削ブレード

33,34 スピンドル

S1〜S10 分割予定ライン

A〜D 分割予定ライン対

Claims (5)

- 分割予定ラインによって複数のデバイスが区画され形成されたパッケージ基板を、一対の切削ブレードを互いに進退自在に対峙させて2つのスピンドルを配置させた切削装置を用いて個々のパッケージデバイスに分割するパッケージ基板の分割方法であって、

回転可能なチャックテーブルに保持された前記パッケージ基板の全ての分割予定ラインの角度を測定する工程と、

測定された各分割予定ラインの角度の情報に基づき、角度のずれ量が予め設定された許容値内に収まる範囲で前記一対の切削ブレードによって同時に切削する分割予定ライン対を決定する工程と、

決定された各分割予定ライン対に関して前記一対の切削ブレードの前記スピンドル方向の移動量が最小となる切削順序を決定する工程と、

決定された分割予定ライン対の単位で前記一対の切削ブレードを順次分割予定ラインに位置付けて切削する工程と、

を備え、

前記切削する工程では、決定された切削順序に従い前記一対の切削ブレードを順次各分割予定ライン対に位置付けて切削することを特徴とするパッケージ基板の分割方法。 - 分割予定ラインによって複数のデバイスが区画され形成されたパッケージ基板を、一対の切削ブレードを互いに進退自在に対峙させて2つのスピンドルを配置させた切削装置を用いて個々のパッケージデバイスに分割するパッケージ基板の分割方法であって、

回転可能なチャックテーブルに保持された前記パッケージ基板の全ての分割予定ラインの角度を測定する工程と、

測定された各分割予定ラインの角度の情報に基づき、角度のずれ量が予め設定された許容値内に収まる範囲で前記一対の切削ブレードによって同時に切削する分割予定ライン対を決定する工程と、

決定された分割予定ライン対の単位で前記一対の切削ブレードを順次分割予定ラインに位置付けて切削する工程と、

を備え、

前記決定する工程では、角度のずれ量が予め設定された許容値内に収まる範囲の複数の分割予定ラインのうちで、先行して切削する分割予定ライン対の位置から後行して切削する分割予定ラインの位置までの前記一対の切削ブレードの前記スピンドル方向の移動量が最小となるように切削順序を含めて分割予定ライン対を決定し、

前記切削する工程では、決定された切削順序に従い前記一対の切削ブレードを順次各分割予定ライン対に位置付けて切削することを特徴とするパッケージ基板の分割方法。 - 決定された分割予定ライン対毎に対をなす2つの分割予定ラインの角度の平均値を算出する工程を備え、

前記切削する工程では、前記一対の切削ブレードが該分割予定ライン対の算出された平均値角度の位置に位置付けられるように前記チャックテーブルによって前記パッケージ基板を回転させることを特徴とする請求項1または2に記載のパッケージ基板の分割方法。 - 前記決定する工程では、分割予定ライン間の角度のずれ量が予め設定された許容値内に収まる範囲で該ずれ量が最小となるように分割予定ライン対を決定することを特徴とする請求項1〜3のいずれか一つに記載のパッケージ基板の分割方法。

- 前記決定する工程では、角度のずれ量が許容値外の分割予定ラインは前記一対の切削ブレードのうちの一方の切削ブレードによって単独で切削する対象として決定することを特徴とする請求項1〜4のいずれか一つに記載のパッケージ基板の分割方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007216053A JP5127361B2 (ja) | 2007-08-22 | 2007-08-22 | パッケージ基板の分割方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007216053A JP5127361B2 (ja) | 2007-08-22 | 2007-08-22 | パッケージ基板の分割方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009049303A JP2009049303A (ja) | 2009-03-05 |

| JP5127361B2 true JP5127361B2 (ja) | 2013-01-23 |

Family

ID=40501231

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007216053A Active JP5127361B2 (ja) | 2007-08-22 | 2007-08-22 | パッケージ基板の分割方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5127361B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5645692B2 (ja) * | 2011-02-08 | 2014-12-24 | 株式会社ディスコ | 加工方法 |

| JP6184855B2 (ja) * | 2013-12-16 | 2017-08-23 | 株式会社ディスコ | パッケージ基板の分割方法 |

| CN114549560B (zh) * | 2022-03-02 | 2025-02-14 | 科为升视觉技术(苏州)有限公司 | 一种芯片切割路线计算方法、系统和可读存储介质 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3666068B2 (ja) * | 1995-08-10 | 2005-06-29 | 株式会社ディスコ | 切削方法 |

| JP4640715B2 (ja) * | 2000-07-14 | 2011-03-02 | 株式会社ディスコ | アライメント方法及びアライメント装置 |

| JP2002237472A (ja) * | 2001-02-07 | 2002-08-23 | Disco Abrasive Syst Ltd | 被加工物の切削方法 |

| JP4436641B2 (ja) * | 2003-09-09 | 2010-03-24 | 株式会社ディスコ | 切削装置におけるアライメント方法 |

| JP2005286159A (ja) * | 2004-03-30 | 2005-10-13 | Sodick Co Ltd | 切削加工方法および切削装置 |

| JP4522234B2 (ja) * | 2004-11-17 | 2010-08-11 | 株式会社ディスコ | パネルの切削方法 |

-

2007

- 2007-08-22 JP JP2007216053A patent/JP5127361B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009049303A (ja) | 2009-03-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4640715B2 (ja) | アライメント方法及びアライメント装置 | |

| US9396976B2 (en) | Cutting apparatus | |

| JP6282194B2 (ja) | ウェーハの加工方法 | |

| JP5187505B2 (ja) | ダイシング方法 | |

| CN104103629B (zh) | 板状物 | |

| JP2009170501A (ja) | 切削装置 | |

| JP6845038B2 (ja) | パッケージ基板の分割方法 | |

| JP5214332B2 (ja) | ウエーハの切削方法 | |

| JP6257291B2 (ja) | パッケージ基板の加工方法 | |

| JP6482618B2 (ja) | 加工装置及び加工方法 | |

| JP6415349B2 (ja) | ウェーハの位置合わせ方法 | |

| TWI431677B (zh) | Segmentation method of packaging substrate | |

| JP5762005B2 (ja) | 加工位置調製方法及び加工装置 | |

| JP6229883B2 (ja) | ダイシング装置及びその切削方法 | |

| JP5127361B2 (ja) | パッケージ基板の分割方法 | |

| JP5709593B2 (ja) | 加工装置 | |

| JP5393587B2 (ja) | シンギュレーションシステムのためのアラインメント方法 | |

| JP2012151225A (ja) | 切削溝の計測方法 | |

| CN104716093B (zh) | 封装基板的分割方法 | |

| JP4436641B2 (ja) | 切削装置におけるアライメント方法 | |

| JP5645692B2 (ja) | 加工方法 | |

| JP2004241686A (ja) | アライメント方法およびアライメント装置 | |

| JP2007253289A (ja) | ワークテーブルの防滴機構及びワイヤソー | |

| JP4645844B2 (ja) | マルチ式ワイヤソー及びワイヤソーによる加工方法 | |

| JP2005286159A (ja) | 切削加工方法および切削装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100713 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120531 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120605 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120723 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121016 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121030 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5127361 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151109 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |