JP5113422B2 - 押圧力検出装置付ローラバニシング装置 - Google Patents

押圧力検出装置付ローラバニシング装置 Download PDFInfo

- Publication number

- JP5113422B2 JP5113422B2 JP2007137100A JP2007137100A JP5113422B2 JP 5113422 B2 JP5113422 B2 JP 5113422B2 JP 2007137100 A JP2007137100 A JP 2007137100A JP 2007137100 A JP2007137100 A JP 2007137100A JP 5113422 B2 JP5113422 B2 JP 5113422B2

- Authority

- JP

- Japan

- Prior art keywords

- burnishing

- roller

- pressing force

- workpiece

- tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000001514 detection method Methods 0.000 title claims description 94

- 238000003825 pressing Methods 0.000 claims description 151

- 230000007246 mechanism Effects 0.000 claims description 8

- 230000002093 peripheral effect Effects 0.000 description 47

- 230000006835 compression Effects 0.000 description 21

- 238000007906 compression Methods 0.000 description 21

- 238000000034 method Methods 0.000 description 9

- 230000008569 process Effects 0.000 description 9

- 238000003754 machining Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 4

- 230000005856 abnormality Effects 0.000 description 3

- 230000004308 accommodation Effects 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000005489 elastic deformation Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 241000252233 Cyprinus carpio Species 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B39/00—Burnishing machines or devices, i.e. requiring pressure members for compacting the surface zone; Accessories therefor

- B24B39/04—Burnishing machines or devices, i.e. requiring pressure members for compacting the surface zone; Accessories therefor designed for working external surfaces of revolution

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/16—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation taking regard of the load

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/47—Burnishing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/47—Burnishing

- Y10T29/471—Burnishing of water laid fibrous article [e.g., paper]

- Y10T29/473—Heated burnishing member

- Y10T29/474—Burnishing tool reciprocates across work surface

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/47—Burnishing

- Y10T29/476—Continuous feed

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/47—Burnishing

- Y10T29/477—Burnishing of gear article

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

Description

本発明は、以上の事情を背景として為されたものであり、付勢装置の付勢力に基づいてバニシングローラを常に適切な押圧力で被加工物に押し付け、加工を行うことができるバニシングローラ装置の提供を課題とする。

押圧力検出装置としては、例えば、(1)ロードセル、(2)バニシングローラから第1部材までの力伝達経路(バニシングローラおよび第1部材を含む)に存在する部材に設けられ、その部材の歪みを検出する歪みゲージ等を採用することが可能である。

上記の課題はまた、ローラバニシング装置を、上記(a)第1部材と、(b)第2部材と、(c)バニシングローラと、(d)付勢装置と、(e)押圧力検出装置と、(f)工具保持部と、(g)被加工物保持部と、(h)相対回転装置と、(i)相対移動装置と、(k)その相対移動装置による前記工具保持部と前記被加工物保持部との相対移動に基づくバニシング加工の実行中、前記工具保持部と前記被加工物保持部との相対移動軌跡が、予め定められた設定相対移動軌跡となるように、前記相対移動装置を制御する制御装置と、(l)前記バニシング加工中における前記押圧力検出装置の検出値が予め設定された設定検出値範囲から外れた場合にその旨を報知する報知装置とを含む装置とすることによっても解決される。

さらに、バニシング加工の実行中、押圧力検出装置により検出される押圧力が予め設定された設定押圧力となるように相対移動装置を制御するローラバニシング装置においては、例えば、加工中に押圧力が設定範囲から外れることがあれば、弾性部材の弾性変形量を変え、設定押圧力が設定範囲から外れることなく、加工を行うようにすることができる。

また、報知装置を含むローラバニシング装置においては、例えば、報知に基づいて作業者が押圧力を調整し、バニシングローラの押圧力の管理を容易に行うことができる。

その第1部材に対して相対移動方向に相対移動可能な第2部材と、

その第2部材に回転可能に保持されたバニシングローラと、

前記第1部材と前記第2部材とを前記相対移動方向の一方の向きに付勢する付勢装置と、

その付勢装置の付勢力に基づく前記バニシングローラの前記被加工物に対する押圧力を検出する押圧力検出装置と

を含む押圧力検出装置付ローラバニシング装置。

(2)前記第1部材と前記第2部材との前記相対移動方向を規定する相対移動方向規定機構を含む(1)項に記載の押圧力検出装置付ローラバニシング装置。

第1部材と第2部材との相対移動方向の規定により、付勢装置の付勢力が良好にバニシングローラに作用する。

(3)前記押圧力検出装置が、前記付勢装置と直列に前記第1部材と前記第2部材との間に配設された検出部を含む(1)項または(2)項に記載の押圧力検出装置付ローラバニシング装置。

検出部としては、例えば、弾性部材とその弾性部材の歪みを検出する歪みゲージとを含む固体型ロードセルや、液体が密封された密封容器とその密封容器内の液体の圧力を検出する圧力センサとを含む液圧型ロードセル等が適している。

押圧力検出装置が検出部が発する検出信号を処理部により処理して押圧力を取得する装置である場合、処理部は検出部と共に設けてもよく、検出部とは別に設けてもよい。後者の場合、例えば、ローラバニシング装置によるバニシング加工を制御する制御装置のコンピュータに処理部を設けることができる。

本項が(2)項に従属する態様においては、相対移動方向規定機構を付勢装置と押圧力検出装置とに兼用できるため、装置の構成を単純化し得る。

(4)前記第1部材と前記第2部材との一方が嵌合穴を備え、前記第1部材と前記第2部材との他方が前記嵌合穴に摺動可能に嵌合される嵌合軸部を備え、それら嵌合穴と嵌合軸部との嵌合により前記第1部材と前記第2部材との前記相対移動方向が前記嵌合軸部の軸方向に規定された(1)項ないし(3)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

本項が(2)項に従属する態様においては、嵌合穴と嵌合軸部とが相対移動方向を嵌合軸部の軸方向に規定する相対移動方向規定機構を構成することとなり、構造が単純なローラバニシング装置が得られる。

(5)前記第2部材が、前記第1部材により回動軸線まわりに回動可能に保持された(1)項ないし(3)項に記載の押圧力検出装置付ローラバニシング装置。

本項が(2)項に従属する場合には、第1部材と第2部材とを回動軸線まわりに回動可能に連結する連結装置が、第1部材と第2部材との相対移動方向を回動軸線を中心とする円周方向に規定する相対移動方向規定機構を構成することとなる。

本項の発明によれば、第1部材を第2部材に対して軽快に移動させることが容易になる。

(6)前記第1部材が加工機械の工具保持部に着脱可能に保持される工具本体であり、前記第2部材がその工具本体に相対移動可能に保持された可動部材である(1)項ないし(5)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

本項の態様においては、押圧力検出装置付ローラバニシング装置が、少なくとも押圧力検出装置の検出部と付勢装置とを内蔵したローラバニシング加工工具装置であることになる。

加工機械はローラバニシング装置に専用の機械でもよく、他の加工工具も使用可能な汎用の機械でもよい。後者の場合、ローラバニシング装置を、加工機械の1つの工具保持部に他の加工工具と選択的に保持させてもよく、あるいは加工機械の複数の工具保持部の1つに保持させてもよく、いずれにしても汎用の機械を用いて加工を安価に行うことができる。

(7)前記第1部材と前記第2部材との前記付勢装置の付勢力による前記相対移動の限度を規定する移動限度規定装置を含む(1)項ないし(6)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

移動限度規定装置により、例えば、第2部材の第1部材からの脱落が防止され、ローラバニシング装置の取扱いが容易になる。また、非加工時におけるバニシングローラの第1部材に対する位置が決まり、加工開始時におけるバニシングローラの被加工物に対する位置決めが容易になる。あるいは、付勢装置が弾性部材の弾性力を付勢力とするものである場合に、弾性部材に初期荷重を付与しておくことにより、バニシングローラが被加工物への接触を開始してから押圧力が所定の大きさになるまでの第1部材の所要移動量が小さくて済む効果が得られる。

(8)前記付勢装置が、弾性部材を含む(1)項ないし(7)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

付勢装置の構成を単純化することが容易となる。

(9)前記弾性部材の初期荷重を調整する調整装置を含む(8)項に記載の押圧力検出装置付ローラバニシング装置。

所定の初期荷重は、例えば、弾性部材を所定の初期荷重が得られるものと交換することによっても保証できる。しかし、調整装置を設けて初期荷重を調整するようにすれば、弾性部材の交換が不要となり、あるいは交換頻度が減少して、装置コストの増大を抑制しつつ、所定の初期荷重を得ることができる。あるいは、バニシングローラと被加工物との押付け方向における位置を変更することなく、初期荷重を調整することが可能となり、加工時におけるバニシングローラと被加工物との位置制御を変えずに済む。

本項に記載のローラバニシング装置においては、押圧力検出装置による検出結果を調整装置による弾性部材の荷重の調整に利用することができる。なお、押圧力検出装置付ローラバニシング装置が調整装置を含まない場合には、押圧力検出装置による検出結果は、例えば、弾性部材の初期荷重が設定範囲内に保たれていることの確認に使用される。

(10)前記第1部材が加工機械の移動装置により移動させられる移動部材であり、前記第2部材がその移動部材により移動させられる工具保持部に着脱可能に保持される工具本体である(1)項ないし(5)項,(7)項ないし(9)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

本項の態様においては、押圧力検出装置付ローラバニシング装置が、加工機械と、その加工機械に取り付けて使用されるローラバニシング加工工具とを含むものとなり、ローラバニシング加工機械となる。付勢装置は、例えば、加工機械の移動部材と工具保持部との間に設けられ、押圧力検出装置の検出部は、例えば、ローラバニシング加工工具と加工機械とのいずれか一方に設けられる。後者の場合、検出部は加工機械の工具保持部側に設けられても、被加工物保持部側に設けられても、工具保持部と被加工物保持部とを相対移動させる相対移動装置に設けられてもよい。

(11)少なくとも前記バニシングローラと前記第2部材とを着脱可能に保持する工具保持部と、

前記被加工物を保持する被加工物保持部と、

それら工具保持部と被加工物保持部とを、数値制御により相対移動させる相対移動装置と、

前記工具保持部と前記被加工物保持部とを相対回転させる相対回転装置と

を含む(1)項ないし(10)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

工具保持部は、バニシングローラとそれを回転可能に保持する第2部材とから成る単純なローラバニシング加工工具を保持するものでもよく、バニシングローラ,第2部材,第1部材,付勢装置および少なくとも押圧力検出装置の検出部を含むローラバニシング加工工具装置を保持するものでもよい。

本項が(8)項に従属する態様においては、弾性部材として弾性変形可能量が比較的大きく、かつ、弾性係数が比較的小さいものを使用し、比較的大きく弾性変形させることにより所望の初期荷重が得られた状態とすることが望ましい。そのようにすれば、相対移動装置による工具保持部と被加工物保持部との相対移動の制御精度が比較的低く、弾性部材の弾性変形量が多少変化しても、バニシングローラの被加工物に対する押圧力は殆ど初期荷重に対応することとなり、押圧力のばらつきを小さく抑えることができる。

逆に、弾性部材として弾性係数が比較的大きいものを使用し、弾性部材の弾性力に基づいてバニシングローラが被加工物に押圧される押圧力が所望の大きさになるように、相対移動装置による工具保持部と被加工物保持部との相対移動の制御が行われるようにすることも可能である。この場合には、押圧力検出装置による検出結果に基づいて相対移動装置の制御が行われるようにすることが望ましい。また、この場合には、移動限度規定装置あるいは調整装置が不可欠ではなくなる。

本項に記載の押圧力検出装置付ローラバニシング装置によれば、工具保持部と被加工物との相対移動および相対回転により、被加工物の内周面と外周面との少なくとも一方がバニシング加工される。

(12)前記第1部材にもバニシングローラが回転可能に保持されており、その第1部材と前記第2部材とを、それら2部材にそれぞれ保持された2つの前記バニシングローラが互いに接近,離間する方向に相対移動可能に保持する保持部材を含み、前記付勢装置が、前記第1部材と前記第2部材とを、それら2部材にそれぞれ保持された2つの前記バニシングローラを互いに逆向きに移動させる向きに付勢する(1)項または(2)項に記載の押圧力検出装置付ローラバニシング装置。

保持部材と被加工物とが相対移動装置により相対移動させられることにより、2つのバニシングローラと被加工物とが相対移動させられる。

保持部材は、加工機械の工具保持部に着脱可能に保持される工具本体であっても、加工機械の一構成要素であってもよい。前者の場合には、本項の押圧力検出装置付ローラバニシング装置がローラバニシング加工工具装置であることになり、後者の場合は、ローラバニシング加工機械であることになる。

付勢装置は、第1部材と第2部材とをそれらに保持された2つのバニシングローラを互いに接近させる向きに付勢するものでも、互いに離間させる向きに付勢するものでもよい。前者は被加工物の外周面の直径方向に隔たった2箇所を同時に、あるいは円環状被加工物の外周面と内周面とを同時に加工するのに適したものとなり、後者は被加工物の内周面の直径方向に隔たった2箇所を加工するのに適したものとなる。

(13)前記保持部材が、前記第1部材と前記第2部材とを、互いに平行な回動軸線のまわりに回動可能に保持する(12)項に記載の押圧力検出装置付ローラバニシング装置。

(14)前記保持部材が、前記第1部材と前記第2部材とを、一直線に沿って互いに接近,離間可能に保持する(12)項に記載の押圧力検出装置付ローラバニシング装置。

(15)前記第1部材と前記第2部材との前記付勢装置の付勢力による相対移動の限度を規定する移動限度規定装置を含む(12)項ないし(14)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

加工開始時における2つのバニシングローラの間隔を、それらローラの間に被加工物を挟むために適した大きさに保つことができる。

(16)前記付勢装置が弾性部材を含む(12)項ないし(15)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

前記(8)項の説明が本項のローラバニシング装置にも当てはまる。

(17)前記弾性部材の初期荷重を調整する調整装置を含む(16)項に記載の押圧力検出装置付ローラバニシング装置。

前記(9)項の説明が本項のローラバニシング装置にも当てはまる。

(18)前記被加工物を保持する被加工物保持部と、

その被加工物保持部と前記保持部材とを相対移動させる相対移動装置と、

前記被加工物保持部と前記保持部材とを相対回転させる相対回転装置と

を含む(12)項ないし(17)項のいずれかに記載の押圧力検出装置付ローラバニシング装置。

前記(11)項の説明が本項のローラバニシング装置にも当てはまる。

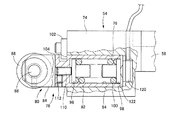

プーリ10のシーブ面12にバニシング加工を施す場合には、プーリ10は、図1に示すように、一端部を主軸台20のチャック28により把持され、他端部に心押台22のセンタ36が係合させられ、軸心が水平な姿勢で保持される。ローラバニシング加工工具装置52は、タレット40の回転により、図1に示す加工位置に位置させられ、バニシングローラ86は、その回転軸線が鉛直面内においてローラ保持部材78の軸線と直交する方向に延び、加工部90が前方ほど下方へ向かう向きに傾斜した姿勢とされる。また、バニシングローラ86は、図1に二点鎖線で示すように、回転軸線が主軸回転軸線を含む鉛直面内に位置し、加工部90がシーブ面12の外周側へ外れ、かつ、主軸回転軸線を含む鉛直面とシーブ面12との交線に平行な方向から見た場合にシーブ面12より所定量内側となる位置に位置決めされる。

しかし、万一、押圧力が設定範囲から外れて小さい場合には、その旨が報知装置132により作業者に報知される。この報知に基づいて作業者は、バニシングローラ86をローラ保持部材78から外し、セットスクリュ112を緩めてアジャストボルト110をねじ込み、スプリング100の圧縮量を増大させて初期荷重を増大させる。初期荷重の調整により押圧力が調整されるため、バニシングローラ86のシーブ面12に対する加工位置を変えることなく、所望の押圧力によりバニシング加工を行うことができる。また、押圧力が設定範囲から外れて大きい場合には、その旨が報知装置132により作業者に報知され、例えば、アジャストスクリュ110の螺合量を減らして初期荷重を減少させる。このように、バニシングローラ86の押付力の管理を容易に行うことができる。

また、バニシングローラ86のシーブ面12への押付力は、厳密には、前記バニシングローラ86のシーブ面12への乗上げに伴うスプリング100の圧縮量とスプリング100のばね定数との積だけ初期荷重より大きくなる。したがって、乗上げに伴うスプリング100の圧縮量が大きく設定される場合には、それに伴う押付力の増大分を無視することができず、その増大分だけ初期荷重が小さく設定されるべきである。ただし、この場合でも、押付力の誤差は、乗上げに伴うスプリング100の圧縮量の誤差に比例し、圧縮量の誤差が小さくなるようにバニシングローラ86の移動を制御することは比較的容易であるため、押付力の管理は、やはり容易である。

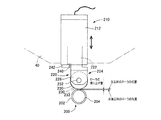

本実施例の押圧力検出装置付ローラバニシング装置は、図5および図7に示すように、横断面形状が円形を成す被加工物200の被加工面たるストレートな外周面202を加工する装置である。被加工物200は、横断面形状が円形の段付状を成し、小径部の外周面である外周面202の軸線方向に平行な一端部であって、被加工物200の一端部に面取りが施され、案内部204が形成され、外周面202の他端部にぬすみ部206が形成されている。

本実施例の押圧力検出装置付ローラバニシング装置は、図5ないし図7に示す押圧力検出装置付ローラバニシング装置と同様に、被加工物200のストレートな外周面202に加工を施す装置であり、タレット旋盤により保持されるローラバニシング加工工具装置300を含み、その第1部材としての工具本体302においてタレット40の工具保持部50に位置決めされて着脱可能に固定され、バニシングローラ304は第2部材たる可動部材としての回動アーム306により回転可能に保持される。バニシングローラ304は、前記バニシングローラ86,230と同様に構成され、加工部308を有する。

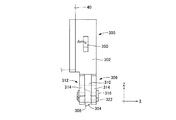

本実施例の押圧力検出装置付ローラバニシング装置は、ローラバニシング加工工具400および加工機械402を含む。加工機械402は、第1部材としての移動部材410および移動装置412を含む。移動装置412は、前記タレット移動装置42と同様に構成され、制御装置414により制御され、移動部材410をX軸方向およびZ軸方向においてそれぞれ、任意の位置へ移動させる。

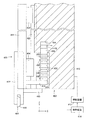

本実施例の押圧力検出装置付ローラバニシング装置は、2つのバニシングローラ500を備えたローラバニシング加工工具装置502が加工機械504に保持され、被加工物200のストレートな円筒面状の外周面202にバニシング加工を施す。加工機械504は、移動部材510と、移動部材510をX軸方向およびY軸方向に移動させる移動装置512とを備え、移動部材510に設けられた工具保持部514にローラバニシング加工工具装置502が着脱可能に保持される。移動装置512は、制御装置516により制御される。制御装置516は、報知装置517も制御する。

さらに、図5〜図7,図10および図11に示す各押圧力検出装置付ローラバニシング装置に調整装置を設けてもよい。

Claims (8)

- 第1部材と、

その第1部材に対して相対移動方向に相対移動可能な第2部材と、

その第2部材に回転可能に保持されたバニシングローラと、

弾性部材を含み、その弾性部材の弾性力により前記第1部材と前記第2部材とを前記相対移動方向の一方の向きに付勢する付勢装置と、

その付勢装置の付勢力に基づく前記バニシングローラの被加工物に対する押圧力を検出する押圧力検出装置と、

少なくとも前記第2部材および前記バニシングローラを着脱可能に保持する工具保持部と、

被加工物を着脱可能に保持する被加工物保持部と、

それら工具保持部と被加工物保持部とを、被加工物保持部に保持された被加工物の軸線まわりに相対回転させる相対回転装置と、

前記工具保持部と前記被加工物保持部とを、被加工物保持部に保持された被加工物の軸線に平行な方向と直角な方向とに、数値制御により相対移動させる相対移動装置と、

その相対移動装置による前記工具保持部と前記被加工物保持部との相対移動に基づくバニシング加工の実行中、前記押圧力検出装置により検出される前記押圧力が予め設定された設定押圧力となるように、前記相対移動装置を制御する制御装置と

を含む押圧力検出装置付ローラバニシング装置。 - 前記第1部材が加工機械の移動装置により移動させられる移動部材であり、前記第2部材がその移動部材により移動させられる工具保持部に着脱可能に保持される工具本体である請求項1に記載の押圧力検出装置付ローラバニシング装置。

- 第1部材と、

その第1部材に対して相対移動方向に相対移動可能な第2部材と、

その第2部材に回転可能に保持されたバニシングローラと、

弾性部材を含み、その弾性部材の弾性力により前記第1部材と前記第2部材とを前記相対移動方向の一方の向きに付勢する付勢装置と、

その付勢装置の付勢力に基づく前記バニシングローラの被加工物に対する押圧力を検出する押圧力検出装置と、

少なくとも前記第2部材および前記バニシングローラを着脱可能に保持する工具保持部と、

被加工物を着脱可能に保持する被加工物保持部と、

それら工具保持部と被加工物保持部とを、被加工物保持部に保持された被加工物の軸線まわりに相対回転させる相対回転装置と、

前記工具保持部と前記被加工物保持部とを、被加工物保持部に保持された被加工物の軸線に平行な方向と直角な方向とに、数値制御により相対移動させる相対移動装置と、

その相対移動装置による前記工具保持部と前記被加工物保持部との相対移動に基づくバニシング加工の実行中、前記工具保持部と前記被加工物保持部との相対移動軌跡が、予め定められた設定相対移動軌跡となるように、前記相対移動装置を制御する制御装置と、

前記バニシング加工中における前記押圧力検出装置の検出値が予め設定された設定検出値範囲から外れた場合にその旨を報知する報知装置と

を含む押圧力検出装置付ローラバニシング装置。 - 前記第1部材が加工機械の工具保持部に着脱可能に保持される工具本体であり、前記第2部材がその工具本体に相対移動可能に保持された可動部材である請求項1または3に記載の押圧力検出装置付ローラバニシング装置。

- 前記第1部材にもバニシングローラが回転可能に保持されており、その第1部材と前記第2部材とを、それら2部材にそれぞれ保持された2つの前記バニシングローラが互いに接近,離間する方向に相対移動可能に保持する保持部材を含み、前記付勢装置が、前記第1部材と前記第2部材とを、それら2部材にそれぞれ保持された2つの前記バニシングローラを互いに逆向きに移動させる向きに付勢する請求項3に記載の押圧力検出装置付ローラバニシング装置。

- 前記第1部材と前記第2部材との前記相対移動方向を規定する相対移動方向規定機構を含み、かつ、前記押圧力検出装置が、前記付勢装置と直列に前記第1部材と前記第2部材との間に配設された検出部を含む請求項1ないし5のいずれかに記載の押圧力検出装置付ローラバニシング装置。

- 前記第1部材と前記第2部材との前記付勢装置の付勢力による前記相対移動の限度を規定する移動限度規定装置を含む請求項1ないし6のいずれかに記載の押圧力検出装置付ローラバニシング装置。

- 前記弾性部材の初期荷重を調整する調整装置を含む請求項7に記載の押圧力検出装置付ローラバニシング装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007137100A JP5113422B2 (ja) | 2007-05-23 | 2007-05-23 | 押圧力検出装置付ローラバニシング装置 |

| US12/292,125 US8250720B2 (en) | 2007-05-23 | 2008-11-12 | Roller burnishing apparatus with pressing-force detecting device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007137100A JP5113422B2 (ja) | 2007-05-23 | 2007-05-23 | 押圧力検出装置付ローラバニシング装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008290173A JP2008290173A (ja) | 2008-12-04 |

| JP5113422B2 true JP5113422B2 (ja) | 2013-01-09 |

Family

ID=40165434

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007137100A Expired - Fee Related JP5113422B2 (ja) | 2007-05-23 | 2007-05-23 | 押圧力検出装置付ローラバニシング装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8250720B2 (ja) |

| JP (1) | JP5113422B2 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2900079B1 (fr) * | 2006-04-21 | 2009-01-09 | Renault Sas | Dispositif de test des outils d'usingage de vilebrequin |

| TWI344886B (en) * | 2008-01-16 | 2011-07-11 | Univ Nat Taiwan Science Tech | Burnishing tool |

| KR101103533B1 (ko) * | 2009-04-21 | 2012-01-06 | 경북대학교 산학협력단 | 공작물의 경면전조가공장치 |

| DE102010005006A1 (de) * | 2010-01-19 | 2011-07-21 | MAG IAS GmbH, 73033 | Werkzeugmaschine |

| AT512783B1 (de) * | 2012-05-22 | 2013-11-15 | Bosch Gmbh Robert | Verfahren zum Rollieren einer zylindrischen Bauteilfläche |

| JP6012104B2 (ja) | 2012-12-18 | 2016-10-25 | 三菱日立パワーシステムズ株式会社 | バニシング装置及びそれを用いたバニシング方法 |

| US9389135B2 (en) | 2013-09-26 | 2016-07-12 | WD Media, LLC | Systems and methods for calibrating a load cell of a disk burnishing machine |

| US10350722B2 (en) | 2016-02-05 | 2019-07-16 | Toshiba Kikai Kabushiki Kaisha | Polishing apparatus |

| US10363647B2 (en) | 2016-02-05 | 2019-07-30 | Toshiba Kikai Kabushiki Kaisha | Grinding tool |

| JP6921527B2 (ja) * | 2016-02-05 | 2021-08-18 | 芝浦機械株式会社 | 研磨装置 |

| US10786883B2 (en) * | 2016-12-20 | 2020-09-29 | United Technologies Corporation | Deep rolling tool and method |

| WO2019138471A1 (ja) * | 2018-01-10 | 2019-07-18 | 株式会社ジーベックテクノロジー | 研磨ブラシホルダおよび研磨工具 |

| JP7068076B2 (ja) * | 2018-07-04 | 2022-05-16 | 株式会社スギノマシン | バニシング加工装置 |

| CN112247741B (zh) * | 2020-09-25 | 2022-04-08 | 深圳市裕展精密科技有限公司 | 校准系统、校准方法及校准装置 |

| TWI866589B (zh) * | 2023-11-07 | 2024-12-11 | 國立臺灣科技大學 | 擠光加工裝置 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4383427A (en) * | 1981-03-03 | 1983-05-17 | Azarevich Gennady M | Apparatus for the machining of cylindrical surfaces |

| JPS5932510Y2 (ja) * | 1981-07-14 | 1984-09-12 | トヨタ自動車株式会社 | プランジ型ロ−ラ掛けホルダ |

| JPS5827054A (ja) | 1981-08-12 | 1983-02-17 | Mitsubishi Electric Corp | 酸素ガス濃淡電池 |

| JP2559722B2 (ja) * | 1986-12-24 | 1996-12-04 | 富士精工株式会社 | ロ−ラバニツシング方法およびその装置 |

| DE8809823U1 (de) * | 1988-08-02 | 1988-10-06 | Wilhelm Hegenscheidt Gmbh, 5140 Erkelenz | Walzwerkzeug |

| US5826453A (en) * | 1996-12-05 | 1998-10-27 | Lambda Research, Inc. | Burnishing method and apparatus for providing a layer of compressive residual stress in the surface of a workpiece |

| JP2000052244A (ja) * | 1998-08-10 | 2000-02-22 | Sugino Mach Ltd | ローラバニシング工具 |

| AU731869B2 (en) * | 1998-11-12 | 2001-04-05 | Kaneka Corporation | Solar cell module |

| US6796156B2 (en) * | 2001-11-23 | 2004-09-28 | Sitel, S.P.A. | Object-marking device |

| JP2003220504A (ja) * | 2002-01-25 | 2003-08-05 | Okuma Corp | 工作機械の主軸装置における工具固定ばね監視装置 |

| US7188398B2 (en) * | 2004-01-17 | 2007-03-13 | Surface Technology Holdings, Ltd. | Method for improving the magnitude of compressive stress developed in the surface of a part |

-

2007

- 2007-05-23 JP JP2007137100A patent/JP5113422B2/ja not_active Expired - Fee Related

-

2008

- 2008-11-12 US US12/292,125 patent/US8250720B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US8250720B2 (en) | 2012-08-28 |

| JP2008290173A (ja) | 2008-12-04 |

| US20090106961A1 (en) | 2009-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5113422B2 (ja) | 押圧力検出装置付ローラバニシング装置 | |

| JP5856212B2 (ja) | 工作機械の工具に対してワークを回転可能に支持する治具及び加工システム | |

| JP5935407B2 (ja) | 眼鏡レンズ加工装置 | |

| CN107695877B (zh) | 尾座 | |

| US7497648B2 (en) | Tool-holder for milling machines, a milling machine and a milling procedure | |

| WO2015125231A1 (ja) | 加工装置及びバリ取り装置 | |

| WO2010007685A1 (ja) | 工作機械の調整方法、及び工作機械 | |

| JP6407810B2 (ja) | 加工ツール回転数とワーク送り速度とを調整する加工システム | |

| JP4969457B2 (ja) | 首部研削装置 | |

| JP2005262326A (ja) | 心押し台 | |

| JP6465404B2 (ja) | 基準面倣い治具とこれを用いる仕上げ加工装置及び方法 | |

| JP5029046B2 (ja) | 加工装置 | |

| KR20170009060A (ko) | 터닝 센터의 소재 교환 장치 | |

| CN101733702A (zh) | 附带挤压力检测装置的滚光装置 | |

| KR20100047693A (ko) | 가압력 검출장치가 구비되는 롤러 버니싱 장치 | |

| JPH07314270A (ja) | パレットのクランプ装置 | |

| JP2004291107A (ja) | 加工装置のワーククランプ方法および治具 | |

| JP5815462B2 (ja) | 旋盤におけるワークの芯ずれ補正機構。 | |

| JP5446214B2 (ja) | 多軸工作機械 | |

| JP2005319553A (ja) | ワークの芯出し加工方法 | |

| KR101590022B1 (ko) | 컴퓨터 수치제어 공작기계를 위한 연마툴 | |

| JP6236787B2 (ja) | 眼鏡レンズ加工装置 | |

| JP5902901B2 (ja) | 工作機械用の主軸 | |

| JP2005138253A (ja) | 弾性ローラーの支持装置 | |

| JPH06315857A (ja) | 自動研削装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100216 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120222 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120228 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120425 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120925 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121012 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151019 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5113422 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313118 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |