JP5073789B2 - コンクリート止め用型枠部材 - Google Patents

コンクリート止め用型枠部材 Download PDFInfo

- Publication number

- JP5073789B2 JP5073789B2 JP2010152682A JP2010152682A JP5073789B2 JP 5073789 B2 JP5073789 B2 JP 5073789B2 JP 2010152682 A JP2010152682 A JP 2010152682A JP 2010152682 A JP2010152682 A JP 2010152682A JP 5073789 B2 JP5073789 B2 JP 5073789B2

- Authority

- JP

- Japan

- Prior art keywords

- concrete

- porous elastic

- elastic body

- bag body

- formwork

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- On-Site Construction Work That Accompanies The Preparation And Application Of Concrete (AREA)

Description

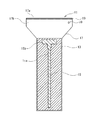

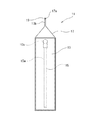

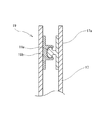

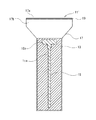

最初に、図1及び図2を参照して、本発明の一実施形態によるコンクリート止め用型枠部材11の構成を説明する。コンクリート止め用型枠部材11は、多孔質弾性体13と、多孔質弾性体13に埋設された芯材15と、これらを内部に収容する袋体17とを備える。

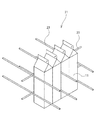

まず、コンクリートの型枠21を構築するために、図4に示されているように、予め組み立てられた支持鉄筋23に当接するように、所望する区分の境界に沿って四角柱形状の型枠部材11を互いに密着させて一列に並設する。このとき、全ての型枠部材11の向きを揃えて、隣接する型枠部材11の多孔質弾性体13の側面同士を当接させるように型枠部材11を整列させて配置する。これにより、隣接する型枠部材11の四角柱形状の多孔質弾性体13の側面が袋体17を介して面接触する形となるので、隣接する型枠部材11同士を安定した状態で密着させることができる。また、このように整列して配置された型枠部材11の多孔質弾性体13の側面は、結果として、一つの平坦な面を形成する。

11’ 型枠部材

13 多孔質弾性体

15 芯材

15a 柱状部分

15b 横棒部分

17 袋体

17a 口部

17b 閉じ合わせ可能領域

19 ジッパー

Claims (6)

- コンクリートの打継ぎにおいて、並べて設置されてコンクリートのための型枠を形成するコンクリート止め用型枠部材であって、

樹脂製の袋体と、少なくとも一組の平行な側面を有し該袋体の内部に収容された柱状の多孔質弾性体と、少なくとも一部が前記多孔質弾性体に埋設された芯材とを備え、前記袋体の口部に該口部を開閉自在に封止する封止部が設けられていることを特徴とするコンクリート止め用型枠部材。 - 前記袋体は、前記多孔質弾性体に近い側に前記封止部に隣接して、前記袋体に前記多孔質弾性体を収容した状態で対向する側面を閉じ合わせることができる閉じ合わせ可能領域を有し、該閉じ合わせ可能領域に空気抜き穴が設けられている、請求項1に記載のコンクリート止め用型枠部材。

- 前記封止部は前記袋体の前記口部に設けられたジッパーである、請求項1又は請求項2に記載のコンクリート止め用型枠部材。

- 前記多孔質弾性体は四角柱形状を有する、請求項1から請求項3の何れか一項に記載のコンクリート止め用型枠部材。

- 前記芯材がプラスチック製である、請求項1から請求項4の何れか一項に記載のコンクリート止め用型枠部材。

- 前記芯材が、前記多孔質弾性体内で前記多孔質弾性体の長手軸線方向に延びる柱状部分と、前記袋体の口部側に位置する前記柱状部分の端部に接続され且つ前記柱状部分と垂直に延びる横棒部分とを含み、概略T字形状を有する、請求項5に記載のコンクリート止め用型枠部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010152682A JP5073789B2 (ja) | 2010-07-05 | 2010-07-05 | コンクリート止め用型枠部材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010152682A JP5073789B2 (ja) | 2010-07-05 | 2010-07-05 | コンクリート止め用型枠部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012012896A JP2012012896A (ja) | 2012-01-19 |

| JP5073789B2 true JP5073789B2 (ja) | 2012-11-14 |

Family

ID=45599642

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010152682A Active JP5073789B2 (ja) | 2010-07-05 | 2010-07-05 | コンクリート止め用型枠部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5073789B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6159899B1 (ja) * | 2017-02-22 | 2017-07-05 | 東邦アストリー株式会社 | コンクリート打継用スペーサー |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6017718B1 (ja) * | 2016-02-19 | 2016-11-02 | 武士 廣瀬 | コンクリートの打継枠材 |

| JP7561332B2 (ja) * | 2019-11-11 | 2024-10-04 | 龍治 植村 | Air Wall X Z(エアウオール X Z) |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5929070Y2 (ja) * | 1978-10-06 | 1984-08-21 | 清水建設株式会社 | コンクリ−トストツパ |

| JPH0385375U (ja) * | 1989-12-21 | 1991-08-29 | ||

| JP2826702B2 (ja) * | 1994-08-09 | 1998-11-18 | トーヨー産業株式会社 | 型 枠 |

| JP2000027438A (ja) * | 1998-07-13 | 2000-01-25 | Taisei Corp | コンクリ−ト水平部材の垂直打継ぎ方法 |

| JP4958081B2 (ja) * | 2005-09-22 | 2012-06-20 | 株式会社京都スペーサー | コン止めスポンジ |

-

2010

- 2010-07-05 JP JP2010152682A patent/JP5073789B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6159899B1 (ja) * | 2017-02-22 | 2017-07-05 | 東邦アストリー株式会社 | コンクリート打継用スペーサー |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012012896A (ja) | 2012-01-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5073789B2 (ja) | コンクリート止め用型枠部材 | |

| WO1997045601A1 (en) | Method of joining concrete members, joined construction and molding die | |

| KR101456055B1 (ko) | 철근 마디 형태를 이용한 철근 커플러 및 철근 이음 방법 | |

| JP3968303B2 (ja) | 膨張継手および膨張継手を用いた鉄筋接続工法 | |

| JP2012251327A (ja) | 鉄筋接合用カプラー | |

| JP3921122B2 (ja) | 耐震建築構造体 | |

| JPH08333891A (ja) | 型枠用中空パネルおよびこれを用いた型枠システム | |

| JP2004019195A (ja) | 長尺座屈拘束ブレース | |

| JP2010265662A (ja) | 座屈拘束ブレース | |

| JP6525765B2 (ja) | 座屈拘束ブレース及びその作製方法 | |

| KR20170119055A (ko) | 웨이브형 탱크 및 이의 시공방법 | |

| JP2007132151A (ja) | 露出鉄筋の保護材及びその保護方法 | |

| KR101978748B1 (ko) | 충전강성 록킹 압축체를 갖는 데크 플레이트 | |

| KR200461421Y1 (ko) | 청소구를 구비한 판넬 | |

| JP2002206338A (ja) | プラスチック製パネル | |

| KR102041401B1 (ko) | 건축용 알루미늄 패널의 폭 변경 방법 | |

| JP6017718B1 (ja) | コンクリートの打継枠材 | |

| JP5314334B2 (ja) | 打継枠材 | |

| JP4598028B2 (ja) | ゴム製耐衝撃用残存型枠 | |

| JP3212109U (ja) | コンクリート打継用スペーサー | |

| KR100751502B1 (ko) | 데크 플레이트 | |

| JP3151521U (ja) | 鉄筋用打設コンクリート付着防止カバー | |

| JP2829564B2 (ja) | コンクリート型枠用プラスチック製パネル | |

| JP7572982B2 (ja) | Pc鋼材保護シース | |

| JPH047783B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120724 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120822 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5073789 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |