JP5073737B2 - 燃料電池発電システム - Google Patents

燃料電池発電システム Download PDFInfo

- Publication number

- JP5073737B2 JP5073737B2 JP2009505197A JP2009505197A JP5073737B2 JP 5073737 B2 JP5073737 B2 JP 5073737B2 JP 2009505197 A JP2009505197 A JP 2009505197A JP 2009505197 A JP2009505197 A JP 2009505197A JP 5073737 B2 JP5073737 B2 JP 5073737B2

- Authority

- JP

- Japan

- Prior art keywords

- fuel cell

- hydrogen

- power generation

- generation system

- flow path

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/04—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids

- H01M8/04223—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids during start-up or shut-down; Depolarisation or activation, e.g. purging; Means for short-circuiting defective fuel cells

- H01M8/04238—Depolarisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/04—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/04—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids

- H01M8/04223—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids during start-up or shut-down; Depolarisation or activation, e.g. purging; Means for short-circuiting defective fuel cells

- H01M8/04225—Auxiliary arrangements, e.g. for control of pressure or for circulation of fluids during start-up or shut-down; Depolarisation or activation, e.g. purging; Means for short-circuiting defective fuel cells during start-up

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/06—Combination of fuel cells with means for production of reactants or for treatment of residues

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2250/00—Fuel cells for particular applications; Specific features of fuel cell system

- H01M2250/30—Fuel cells in portable systems, e.g. mobile phone, laptop

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/06—Combination of fuel cells with means for production of reactants or for treatment of residues

- H01M8/0606—Combination of fuel cells with means for production of reactants or for treatment of residues with means for production of gaseous reactants

- H01M8/065—Combination of fuel cells with means for production of reactants or for treatment of residues with means for production of gaseous reactants by dissolution of metals or alloys; by dehydriding metallic substances

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02B—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO BUILDINGS, e.g. HOUSING, HOUSE APPLIANCES OR RELATED END-USER APPLICATIONS

- Y02B90/00—Enabling technologies or technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02B90/10—Applications of fuel cells in buildings

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Sustainable Development (AREA)

- Sustainable Energy (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Fuel Cell (AREA)

Description

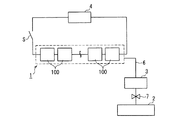

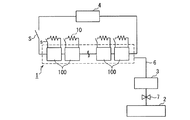

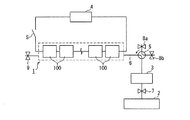

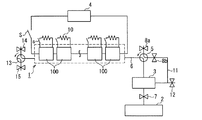

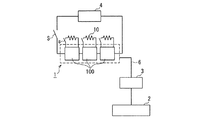

図1は、本発明の燃料電池発電システムの一例を示す概略図である。1は燃料電池であり、電気的に直列に接続された複数の第1の膜・電極接合体(MEA)100を有しており、本発明の燃料電池発電システムが適用される電子機器などの外部負荷4に接続されている。2は、燃料電池1へ燃料である水素を供給するための水素供給源としての水素製造装置である。燃料電池1と水素製造装置2との間には、燃料流路6が形成されており、燃料流路6の途中に、水素除去装置3が配置されている。7はストップバルブであり、燃料電池1の作動停止に合わせて閉じることで、水素製造装置2から燃料電池1への水素の供給を遮断し、また、燃料電池1の作動開始に合わせて開くことで、水素製造装置2から燃料電池1への水素の供給を可能とするためのものである。

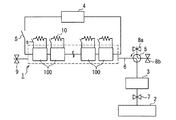

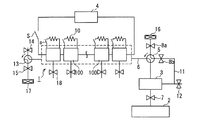

上記実施形態1の燃料電池発電システムにおいて、燃料電池1の気密性を高くした場合には、水素除去装置3を作動させると、燃料電池1内の残留水素が消費されて内圧が低下し過ぎる場合がある。内圧の必要以上の低下を防ぐため、本発明の燃料電池発電システムでは、ある程度残留水素が消費された段階で、外気を燃料電池1内に取り込むようにしてもよい。例えば、燃料流路6などにコックなどの外気導入部を設けていてもよい。また、以下に示す、流路切替え部により、燃料電池1への水素の流入と外気取り込みとを切替え可能としてもよい。

燃料電池内部の圧力変動に対応することができる本発明の実施形態のうち、実施形態2とは異なる実施形態の一例を以下に示す。

<燃料電池の作製>

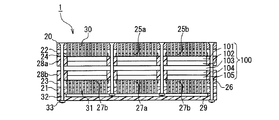

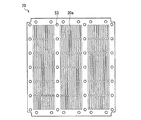

まず、図3に示す構造の燃料電池を作製した。第1のMEA100には、図14A、Bに示す構成のものを用いた。図14AはMEA100の平面図、図14BはMEA100の断面図であり、図14Bでは各構成要素の理解を容易にするために、断面であることを示す斜線を省略している。MEA100の正極および負極には、カーボンクロス上にPt担持カーボンを塗布した電極(E−TEK社製「LT140E−W」、Pt量:0.5mg/cm2)を用いた。また、固体電解質膜103には、デュポン社製の「ナフィオン112」を用いた。各電極の大きさは25mm×92mm、固体電解質膜の大きさは29mm×96mmとした。

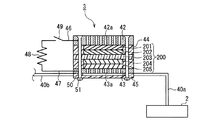

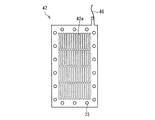

次に、図5に示す構造の水素除去装置3を作製した。第2のMEA200には、図21A、Bに示す構成のものを用いた。図21AはMEA200の平面図、図21BはMEA200の断面図であり、図21Bでは各構成要素の理解を容易にするために、断面であることを示す斜線を省略している。MEA200の正極、負極および固体電解質膜には、燃料電池1の第1のMEA100における正極、負極および固体電解質膜と同じものを用いた。各電極の大きさは30mm×60mm、固体電解質膜の大きさは34mm×64mmとした。

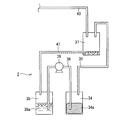

次に、図4に示す構成の水素供給源である水素製造装置2を作製した。水素発生物質収容容器34には、内容積50cm3のポリプロピレン製の角柱状の容器を用いた。水供給パイプ38、水素導出パイプ39、40、および水回収パイプ41には、内径2mm、外径3mmのポリプロピレン製のパイプを用いた。水素発生物質収容容器34に、水素発生物質である平均粒径3μmのアルミニウム粉末19.7gと、発熱物質である酸化カルシウム2.5gの混合物を入れた。水収容容器35には、内容積50cm3のポリプロピレン製の角柱状の容器を用い、その中に水を45g入れた。凝縮水分離器37には、内容積30cm3のポリプロピレン製の角柱状の容器を用いた。

以上の燃料電池1、水素製造装置2および水素除去装置3を用いて、図25に示す構成の燃料電池発電システムを組み立てた。図25に示す燃料電池発電システムは、3つのMEA100を用い、ストップバルブ7を設置しなかった以外は、図2に示す燃料電池発電システムと同様の構成である。燃料電池1と水素除去装置3との間を連結する水素供給パイプ(図5における水素供給パイプ40b)には、内径2mm、外径3mmのポリプロピレン製のパイプを用いた。

上記燃料電池発電システムを用いて、25℃で発電試験を行った。水素製造装置2の水供給ポンプ36により、水収容容器35内の水35aを水素発生物質収容容器34へ供給して水素を発生させ、燃料電池1に水素を供給した。外部負荷4により、2.0Vの定電圧で燃料電池1を作動させ、4時間発電を行った。発電終了後に、外部負荷4を切断し、さらに水供給ポンプ36による水供給を停止し、同時に水素除去装置3のスイッチ49をオンにした。また、各MEA100に設けたスイッチ(s)も同時にオンにし、MEA100の正極と負極を電気的に導通させた。翌日、水素発生物質収容容器34および水収容容器35を取り外し、新たに水素発生物質および水を各容器に同量再投入し、上記と同じ条件で再び発電を開始した。この試験を毎日繰り返し実施した。

水素除去装置3を設置しなかった以外は、実施例1と同様にして燃料電池発電システムを作製し、実施例1と同条件で発電試験を繰り返し実施した。

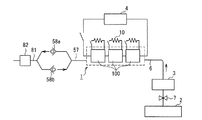

実施例1の燃料電池発電システムにおいて、水素除去装置3と燃料電池1とを接続する燃料流路に流路切替え部を設け、さらに、燃料電池1に逆流防止弁を設けることにより、図7に示される燃料電池発電システムと同様のシステムを構成した。ただし、本実施例のシステムでは、3つのMEA100を用い、ストップバルブ7は設置していない。

実施例2の燃料電池発電システムを用いて、25℃で発電試験を行った。水素製造装置2の水供給ポンプ36により、水収容容器35内の水35aを水素発生物質収容容器34へ供給して水素を発生させ、燃料電池1に水素を供給した。外部負荷4により、2.0Vの定電圧で燃料電池1を作動させ、4時間発電を行った。発電終了後に、外部負荷4を切断し、さらに水供給ポンプ36による水供給を停止し、同時に水素除去装置3のスイッチ49をオンにした。また、各MEA100に設けたスイッチ(s)も同時にオンにし、MEA100の正極と負極を電気的に導通させた。さらに、燃料電池1の各MEA100の電圧が1V以下になった時に、流路切替え部5を作動させ流路を切替えた。

燃料電池1の各MEA100に設けられたスイッチ(s)を作動させなかった以外は、実施例2と同様にして発電試験を行った。

流路切替え部5を作動させない以外は、実施例3と同様にして発電試験を行った。

比較例1の燃料電池発電システムにおいて、さらに各MEA100に設けられたスイッチ(s)を作動させなかった以外は、実施例1と同様にして発電試験を行った。

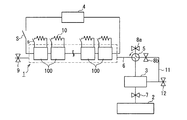

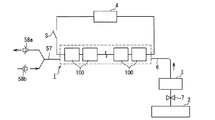

実施例1の燃料電池発電システムにおいて、水素製造装置2と水素除去装置3の間にストップバルブ7を設け、さらに、燃料電池1に逆流防止部58a、58bを設けることにより、図26に示される燃料電池発電システムを構成した。逆流防止部58a、58bとしてはチェックバルブを用いた。また、逆流防止部58a、58bの両端の通気経路をそれぞれ合流させて通気経路57、81とし、逆流防止部58a、58bを経由して出入りするガスの流速を測定するため、通気経路81にはマスフローメーター82を接続した。マスフローメーター82には、KOFLOC社製の「マスフローMODEL3660」を使用した。

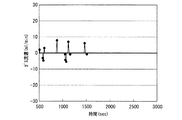

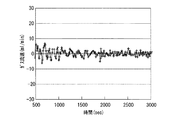

実施例5の燃料電池発電システムを用いて、25℃で発電試験を行った。水素製造装置2の水供給ポンプ36により、水収容容器35内の水35aを水素発生物質収容容器34へ供給して水素を発生させ、燃料電池1に水素を供給した。外部負荷4により、2.0Vの定電圧で燃料電池1を作動させ、4時間発電を行った。発電開始から40分後に、燃料電池1の水素製造装置2側のMEA100の電圧値(A)と、通気経路57側のMEA100の電圧値(B)の測定を開始し、200秒間測定を継続した。

2 水素製造装置

3 水素除去装置

4 外部負荷

5、13 流路切替え部

6 燃料流路

7 ストップバルブ

8a、8b、15 開閉弁

9、12、14、18 逆流防止弁

10 抵抗

11 循環経路

16、17 ブロア

100 第1の膜・電極接合体

200 第2の膜・電極接合体

Claims (11)

- 酸素を還元する正極と、水素を酸化する負極と、前記正極と前記負極との間に配置された固体電解質膜とを含む第1の膜・電極接合体を含む燃料電池と、

前記燃料電池に水素を供給する燃料流路とを含む燃料電池発電システムであって、

前記燃料電池は、前記第1の膜・電極接合体を複数含み、

前記燃料流路に、前記システムの内部に存在する水素の少なくとも一部を除去することが可能な水素除去装置が接続されており、

前記水素除去装置は、酸素を還元する正極と、水素を酸化する負極と、該正極と該負極との間に配置された固体電解質膜とを含む第2の膜・電極接合体を含むことを特徴とする燃料電池発電システム。 - 前記燃料電池の作動時に、前記水素除去装置により、前記燃料電池に供給される水素流量を調整することのできる請求項1に記載の燃料電池発電システム。

- 前記第1の膜・電極接合体の前記正極と前記負極とを、電気的に導通させることのできる請求項1に記載の燃料電池発電システム。

- 前記第2の膜・電極接合体の前記正極と前記負極とを、電気的に導通させることのできる請求項1に記載の燃料電池発電システム。

- 前記燃料電池への水素の流入と外気の取り込みとを切替えることができる流路切替え部をさらに含み、

前記流路切替え部は、前記燃料電池と前記水素除去装置との間の前記燃料流路に配置されている請求項1に記載の燃料電池発電システム。 - 前記燃料電池への水素の流入と外気の取り込みとを切替えることができる流路切替え部をさらに含み、

前記流路切替え部は、前記燃料電池と前記水素除去装置との間の前記燃料流路に配置され、

少なくとも1つの前記第1の膜・電極接合体の電圧が1V以下に低下した後に、前記流路切替え部を作動させて前記システムの内部に外気を取り込む請求項1に記載の燃料電池発電システム。 - 前記燃料電池への水素の流入と外気の取り込みとを切替えることができる流路切替え部をさらに含み、

前記流路切替え部は、前記燃料電池と前記水素除去装置との間の前記燃料流路に配置され、

全ての前記第1の膜・電極接合体の電圧が0.2V以上の状態で、前記流路切替え部を作動させて前記システムの内部に外気を取り込む請求項1に記載の燃料電池発電システム。 - 逆流防止部をさらに含み、

前記逆流防止部は、前記燃料電池の内部の余剰の水素を外部に放出させることのできる請求項1に記載の燃料電池発電システム。 - 逆流防止部をさらに含み、

前記逆流防止部は、外気を燃料電池の内部に取り込むことのできる請求項1に記載の燃料電池発電システム。 - 水素供給源をさらに含む請求項1に記載の燃料電池発電システム。

- 前記水素供給源は、水と反応して水素を発生する水素発生物質である請求項10に記載の燃料電池発電システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009505197A JP5073737B2 (ja) | 2007-03-16 | 2008-03-14 | 燃料電池発電システム |

Applications Claiming Priority (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007068276 | 2007-03-16 | ||

| JP2007068276 | 2007-03-16 | ||

| JP2007147649 | 2007-06-04 | ||

| JP2007147649 | 2007-06-04 | ||

| JP2007185209 | 2007-07-17 | ||

| JP2007185209 | 2007-07-17 | ||

| JP2009505197A JP5073737B2 (ja) | 2007-03-16 | 2008-03-14 | 燃料電池発電システム |

| PCT/JP2008/054736 WO2008114722A1 (ja) | 2007-03-16 | 2008-03-14 | 燃料電池発電システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2008114722A1 JPWO2008114722A1 (ja) | 2010-07-01 |

| JP5073737B2 true JP5073737B2 (ja) | 2012-11-14 |

Family

ID=39765830

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008063495A Pending JP2009043702A (ja) | 2007-03-16 | 2008-03-13 | 燃料電池発電システム |

| JP2009505197A Expired - Fee Related JP5073737B2 (ja) | 2007-03-16 | 2008-03-14 | 燃料電池発電システム |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008063495A Pending JP2009043702A (ja) | 2007-03-16 | 2008-03-13 | 燃料電池発電システム |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20100104900A1 (ja) |

| JP (2) | JP2009043702A (ja) |

| KR (1) | KR101111701B1 (ja) |

| WO (1) | WO2008114722A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010023566A1 (de) * | 2010-06-10 | 2011-12-15 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Brennstoffzelle und Brennstoffzellenstapel |

| GB2507466B (en) * | 2012-07-16 | 2015-04-08 | Prometheus Wireless Ltd | Fuel cell apparatus |

| DE112018006034T5 (de) * | 2017-11-27 | 2020-08-27 | Infinity Fuel Cell And Hydrogen, Inc. | Elektrochemische Brennstoffzelle mit Kaskadenstapel |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001229951A (ja) * | 2000-02-16 | 2001-08-24 | Nissan Motor Co Ltd | 移動体用燃料電池システム |

| JP2001345114A (ja) * | 2000-06-01 | 2001-12-14 | Nissan Motor Co Ltd | 燃料電池システム |

| JP2002324564A (ja) * | 2001-04-26 | 2002-11-08 | Equos Research Co Ltd | 燃料電池装置及び燃料電池装置の制御方法 |

| JP2003109630A (ja) * | 2001-09-27 | 2003-04-11 | Equos Research Co Ltd | 燃料電池システム |

| JP2003346870A (ja) * | 2002-05-31 | 2003-12-05 | Mitsubishi Heavy Ind Ltd | 固体高分子型燃料電池スタック |

| JP2008210697A (ja) * | 2007-02-27 | 2008-09-11 | Toshiba Fuel Cell Power Systems Corp | 燃料電池発電システムの停止保管方法およびプログラム並びに燃料電池発電システム |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1179033A (en) * | 1966-05-31 | 1970-01-28 | Atlantic Richfield Co | Fuel Cell and Method of Operation thereof |

| JP3871792B2 (ja) * | 1997-12-25 | 2007-01-24 | 株式会社豊田自動織機 | 燃料電池装置 |

| DE10054050A1 (de) * | 2000-10-31 | 2002-05-16 | Siemens Ag | Verfahren zum Betreiben einer HT-PEM-Brennstoffzellenanlage und zugehörige Brennstoffzellenanlage |

| DE50105123D1 (de) * | 2001-05-22 | 2005-02-24 | Umicore Ag & Co Kg | Verfahren zur Herstellung einer Membran-Elektrodeneinheit und dadurch hergestellte Membran-Elektrodeneinheit |

| JP2003187836A (ja) * | 2001-12-18 | 2003-07-04 | Tokyo Gas Co Ltd | 水素供給機構 |

| JP4432312B2 (ja) * | 2002-08-09 | 2010-03-17 | 株式会社エクォス・リサーチ | 燃料電池装置 |

| US6913845B2 (en) * | 2002-10-28 | 2005-07-05 | Utc Fuel Cells, Llc | Reducing fuel cell cathode potential during startup and shutdown |

| JP2004296340A (ja) * | 2003-03-27 | 2004-10-21 | Nissan Motor Co Ltd | 燃料電池システム |

| JP4055639B2 (ja) * | 2003-04-28 | 2008-03-05 | トヨタ自動車株式会社 | 燃料電池を備える電源システムの運転制御 |

| JP2005038668A (ja) * | 2003-07-18 | 2005-02-10 | Toyota Motor Corp | 燃料電池システム |

| JP4455040B2 (ja) * | 2003-12-16 | 2010-04-21 | 新日本石油株式会社 | 燃料電池システムおよびその運転方法 |

| JP2006079928A (ja) * | 2004-09-09 | 2006-03-23 | Babcock Hitachi Kk | 燃料電池システムおよびその運転停止方法 |

| JP2006156040A (ja) * | 2004-11-26 | 2006-06-15 | Nissan Motor Co Ltd | 燃料電池システム |

| JP5100008B2 (ja) * | 2005-01-18 | 2012-12-19 | セイコーインスツル株式会社 | 燃料電池システムの運転方法及び燃料電池システム |

-

2008

- 2008-03-13 JP JP2008063495A patent/JP2009043702A/ja active Pending

- 2008-03-14 WO PCT/JP2008/054736 patent/WO2008114722A1/ja not_active Ceased

- 2008-03-14 JP JP2009505197A patent/JP5073737B2/ja not_active Expired - Fee Related

- 2008-03-14 US US12/529,965 patent/US20100104900A1/en not_active Abandoned

- 2008-03-14 KR KR1020097017269A patent/KR101111701B1/ko not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001229951A (ja) * | 2000-02-16 | 2001-08-24 | Nissan Motor Co Ltd | 移動体用燃料電池システム |

| JP2001345114A (ja) * | 2000-06-01 | 2001-12-14 | Nissan Motor Co Ltd | 燃料電池システム |

| JP2002324564A (ja) * | 2001-04-26 | 2002-11-08 | Equos Research Co Ltd | 燃料電池装置及び燃料電池装置の制御方法 |

| JP2003109630A (ja) * | 2001-09-27 | 2003-04-11 | Equos Research Co Ltd | 燃料電池システム |

| JP2003346870A (ja) * | 2002-05-31 | 2003-12-05 | Mitsubishi Heavy Ind Ltd | 固体高分子型燃料電池スタック |

| JP2008210697A (ja) * | 2007-02-27 | 2008-09-11 | Toshiba Fuel Cell Power Systems Corp | 燃料電池発電システムの停止保管方法およびプログラム並びに燃料電池発電システム |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2008114722A1 (ja) | 2010-07-01 |

| US20100104900A1 (en) | 2010-04-29 |

| KR20090101503A (ko) | 2009-09-28 |

| JP2009043702A (ja) | 2009-02-26 |

| KR101111701B1 (ko) | 2012-02-23 |

| WO2008114722A1 (ja) | 2008-09-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4951847B2 (ja) | 燃料電池の活性化方法 | |

| JP2011000566A (ja) | 気液分離装置、水素製造装置及び燃料電池システム | |

| JP2009221072A (ja) | 水素供給用カートリッジおよび燃料電池発電システム | |

| JP2009187729A (ja) | 燃料電池 | |

| JP5073737B2 (ja) | 燃料電池発電システム | |

| US20110117465A1 (en) | Fuel cell | |

| US20130022882A1 (en) | Fuel cell system | |

| JP2011165395A (ja) | 燃料電池 | |

| US7759012B2 (en) | Direct methanol fuel cell system and operating method thereof | |

| US7998636B2 (en) | Polymer electrolyte fuel cell stack | |

| JP2009123469A (ja) | 燃料電池発電システム | |

| JP2010033979A (ja) | 燃料電池発電システム | |

| CN101617430A (zh) | 燃料电池发电系统 | |

| CN101978539A (zh) | 燃料电池单元、燃料电池堆叠体以及电子设备 | |

| JP2010218929A (ja) | 燃料電池発電システム | |

| JP2009129608A (ja) | 燃料電池、燃料電池発電システムおよび発電方法 | |

| JP2011113912A (ja) | 燃料電池 | |

| JP2012036023A (ja) | 液体収容容器、水素製造装置及び燃料電池システム | |

| JP2007317496A (ja) | 燃料電池発電システム | |

| JP2012113876A (ja) | 燃料電池システム | |

| JP2007066688A (ja) | 燃料電池 | |

| JP2013020722A (ja) | 燃料電池発電システム | |

| JP2010135156A (ja) | 燃料電池 | |

| JP2011206756A (ja) | 気液分離装置、水素製造装置及び燃料電池システム | |

| JP2009259736A (ja) | 燃料電池発電システム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20110520 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20110527 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120410 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120529 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120807 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120822 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150831 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |