JP5058652B2 - 母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 - Google Patents

母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 Download PDFInfo

- Publication number

- JP5058652B2 JP5058652B2 JP2007089749A JP2007089749A JP5058652B2 JP 5058652 B2 JP5058652 B2 JP 5058652B2 JP 2007089749 A JP2007089749 A JP 2007089749A JP 2007089749 A JP2007089749 A JP 2007089749A JP 5058652 B2 JP5058652 B2 JP 5058652B2

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- zone

- water

- steel plate

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Heat Treatment Of Steel (AREA)

Description

C:0.05〜0.12%、

Si:0.05〜0.25%、

Mn:0.4〜2.0%、

P:0.02%以下、

S:0.02%以下、

Nb:0.01〜0.05%、

Al:0.005〜0.04%、

を含有し、残部Feおよび不可避的不純物らなる組成の鋳造スラブを熱間圧延し、その後、圧延方向に独立して水量密度を調整できる緩冷却帯水冷ゾーン、空冷ゾーン、急冷却帯水冷ゾーンを順次有する水冷装置により冷却を行い厚鋼板を製造する方法において、緩冷却帯水冷ゾーンの水量密度(Wi)、急冷却帯水冷ゾーンの水量密度(Wf)、さらに水冷開始温度(Tcs)と水冷停止温度(Tcf)および通板速度(R)を下記の製造条件とし、水冷開始後3〜15sの後5〜20s間の空冷を空冷ゾーンで行なうことを特徴とする、降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Wi=0.2〜1.5(m3m−2min−1)、Wf=0.5〜2.0(m3m−2min−1)、かつWi<Wf、Tcs=700〜790(℃)、Tcf≦450(℃)、R=10〜60(m/min)

Cu:0.1〜0.23%、

Ni:0.1〜0.45%、

を含有することを特徴とする上記(1)に記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Ti:0.005〜0.03%,

を含有することを特徴とする上記(1)または(2)に記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Mo:0.01〜0.6%、

Cr:0.01〜0.6%,

B:0.0003〜0.003%

を含有することを特徴とする上記(1)〜(3)のいずれかに記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Wi=0.2〜1.5(m3m−2min−1)、Wf=0.5〜2.0(m3m−2min−1)、かつWi<Wf、Tcs=700〜790(℃)、Tcf≦450(℃)、R=10〜60(m/min)

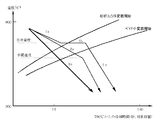

鋼板の降伏強度を低減させるためには充分な初析フェライトを得ることが必要であり、図1に示すように、初析フェライトが生成する温度域(初析フェライト変態開始〜ベイナイト変態開始域)で鋼板を緩冷して初析フェライトを多く生成させる必要があるので、初期水量密度(Wi)は1.5(m3m−2min−1)以下にして緩冷する必要がある。しかしながら、初期水量密度(Wi)が0.2(m3m−2min−1)を下回ると、最終的に後述する適正な水冷停止温度(Tcf)以下に冷却を達成することができないので、0.2(m3m−2min−1)以上にする必要がある。この緩冷を行なう際の水量密度が初期水量密度である。

可動転位の生成に有効なベイナイト組織の形成にためには最終水量密度(Wf)を0.5(m3m−2min−1)以上にする必要がある。しかしながら、最終水量密度(Wf)が2.0(m3m−2min−1)を超えるとベイナイト組織の細粒化の効果により降伏強度が過剰となるので、2.0(m3m−2min−1)以下に制御することが必要である。このベイナイト組織の形成のための冷却を行なう際の水量密度が最終水量密度である。

降伏強度を低下させるためには冷却前段の緩冷時間を充分に長く取り降伏強度の低い初析フェライトを充分に生成させる必要がある。水冷開始後3s以上経過すると、図1の冷却パス1aに示すように、空冷中に冷却曲線が初析フェライト変態開始温度を横切るか、最初の水冷の時間中に初析フェライト変態が開始されるので、充分な量の初析フェライトを生成させることができるようになる。水冷開始後3s未満ではこのような場合のような充分な量の初析フェライトを生成することができない。一方、水冷開始後15sを超えると鋼板の冷却が進みすぎて、図1の冷却パス2aまたは3aに示すように、初析フェライト変態開始温度が低下し、初析フェライトを充分に生成させることができなくなる。したがって、本発明では水冷開始後3〜15sとした。また、空冷時間を5〜20sとしたのは、降伏強度を低減させるに必要な初析フェライトを充分に成長させるには、図1の冷却パス1bに示すように、5s以上の空冷時間が必要である。しかしながら、空冷時間が20sを超えると初析フェライトが過剰となって引張強度が低下するので、上限は20sとした。

水冷開始温度(Tcs)が700℃を下回ると水冷開始前に進行するフェライト変態量が大きくなって粗大なフェライトが形成され、強度や靭性を著しく低下させるので、700℃以上とする必要がある。しかしながら、790℃を上回ると、圧延終了温度を高く設定する必要が生じ、母材の靭性を損なうので、上限は790℃とした。

本発明では主としてtc以降の冷却時に生じるベイナイト組織の可動転位を維持することが必要で、そのためには冷却終了後転位の回復が生じないようにTcfは低く押さえる必要があり、その上限は450℃とした。

水量密度に応じた適正な冷却時の通板速度(R)を採用しないと、本発明で必要な適正な冷却条件が得られない。Rが10(m/min)を下回ると、鋼材が過剰に冷却され、一方、60(m/min)を超えると後述する水冷停止温度やベイナイト変態に必要な冷却条件が得られないので60(m/min)以下とする必要がある。

Claims (4)

- 質量%で、

C:0.05〜0.12%、

Si:0.05〜0.25%、

Mn:0.4〜2.0%、

P:0.02%以下、

S:0.02%以下、

Nb:0.01〜0.05%、

Al:0.005〜0.04%、

を含有し、残部Feおよび不可避的不純物らなる組成の鋳造スラブを熱間圧延し、その後、圧延方向に独立して水量密度を調整できる緩冷却帯水冷ゾーン、空冷ゾーン、急冷却帯水冷ゾーンを順次有する水冷装置により冷却を行い厚鋼板を製造する方法において、緩冷却帯水冷ゾーンの水量密度(Wi)、急冷却帯水冷ゾーンの水量密度(Wf)、さらに水冷開始温度(Tcs)と水冷停止温度(Tcf)および通板速度(R)を下記の製造条件とし、水冷開始後3〜15sの後5〜20s間の空冷を空冷ゾーンで行なうことを特徴とする、降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Wi=0.2〜1.5(m3m−2min−1)、Wf=0.5〜2.0(m3m−2min−1)、かつWi<Wf、Tcs=700〜790(℃)、Tcf≦450(℃)、R=10〜60(m/min)

- 前記鋳造スラブが、さらに質量%で、

Cu:0.1〜0.23%、

Ni:0.1〜0.45%、

を含有することを特徴とする請求項1に記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。 - 前記鋳造スラブが、さらに質量%で、

Ti:0.005〜0.03%,

を含有することを特徴とする請求項1または2に記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。 - 前記鋳造スラブが、さらに質量%で、

Mo:0.01〜0.6%、

Cr:0.01〜0.6%、

B:0.0003〜0.003%

を含有することを特徴とする請求項1〜3のいずれかに記載の降伏比80%以下で引張強度500MPa級の板厚10〜30mmを有する母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007089749A JP5058652B2 (ja) | 2007-03-29 | 2007-03-29 | 母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007089749A JP5058652B2 (ja) | 2007-03-29 | 2007-03-29 | 母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008248291A JP2008248291A (ja) | 2008-10-16 |

| JP5058652B2 true JP5058652B2 (ja) | 2012-10-24 |

Family

ID=39973587

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007089749A Expired - Fee Related JP5058652B2 (ja) | 2007-03-29 | 2007-03-29 | 母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5058652B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5090051B2 (ja) * | 2007-04-11 | 2012-12-05 | 新日本製鐵株式会社 | 低降伏比を有する厚鋼板の製造方法 |

| WO2010052927A1 (ja) * | 2008-11-06 | 2010-05-14 | 新日本製鐵株式会社 | 超高強度ラインパイプ用鋼板および鋼管の製造方法 |

| JP5515483B2 (ja) * | 2009-07-27 | 2014-06-11 | Jfeスチール株式会社 | 厚鋼板の冷却設備および冷却方法 |

| JP6233613B2 (ja) * | 2016-01-26 | 2017-11-22 | Jfeスチール株式会社 | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 |

| JP6233614B2 (ja) | 2016-01-27 | 2017-11-22 | Jfeスチール株式会社 | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07284836A (ja) * | 1994-04-18 | 1995-10-31 | Nippon Steel Corp | 高温鋼板の冷却方法 |

| JP3661434B2 (ja) * | 1998-09-08 | 2005-06-15 | Jfeスチール株式会社 | 熱間圧延鋼板の制御冷却方法 |

| JP4438509B2 (ja) * | 2003-06-13 | 2010-03-24 | Jfeスチール株式会社 | 厚鋼板の制御冷却装置 |

| JP4604564B2 (ja) * | 2003-06-13 | 2011-01-05 | Jfeスチール株式会社 | 厚鋼板の制御冷却方法及び装置 |

| JP4687122B2 (ja) * | 2004-01-30 | 2011-05-25 | Jfeスチール株式会社 | 板厚方向の強度均一性および耐疲労亀裂伝播特性に優れた鋼材の製造方法 |

-

2007

- 2007-03-29 JP JP2007089749A patent/JP5058652B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008248291A (ja) | 2008-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5522084B2 (ja) | 厚鋼板の製造方法 | |

| KR101580749B1 (ko) | 신장 플랜지성 및 정밀 펀칭성이 우수한 고강도 냉연 강판과 그 제조 방법 | |

| JP4897127B2 (ja) | 溶接構造用高強度鋼板の製造方法 | |

| JP5266791B2 (ja) | 耐sr特性および変形性能に優れたx100グレード以上の高強度鋼板およびその製造方法 | |

| JP7411072B2 (ja) | 低温衝撃靭性に優れた高強度極厚物鋼材及びその製造方法 | |

| JP6923103B1 (ja) | 厚鋼板および厚鋼板の製造方法 | |

| JP5991175B2 (ja) | 鋼板内の材質均一性に優れたラインパイプ用高強度鋼板とその製造方法 | |

| JP5659758B2 (ja) | 優れた生産性と溶接性を兼ね備えた、PWHT後の落重特性に優れたTMCP−Temper型高強度厚鋼板の製造方法 | |

| WO2011148754A1 (ja) | 厚鋼板の製造方法 | |

| JP6641875B2 (ja) | 低降伏比鋼板およびその製造方法 | |

| WO2014175122A1 (ja) | H形鋼及びその製造方法 | |

| JP2017071827A (ja) | H形鋼及びその製造方法 | |

| JP2005139517A (ja) | 高強度高靭性厚鋼板の製造方法 | |

| KR20080060091A (ko) | 조관후 강도변화가 작은 스파이럴 강관용 후물 열연 고강도api-x80 급 강재 및 제조방법 | |

| JP5058652B2 (ja) | 母材および溶接熱影響部の低温靭性に優れた厚鋼板の製造方法 | |

| JP6311633B2 (ja) | ステンレス鋼およびその製造方法 | |

| JPWO2015141203A1 (ja) | 溶接用鋼材 | |

| JP2007177318A (ja) | 高張力鋼板の製造方法および高張力鋼板 | |

| JP2008189973A (ja) | 強度−伸びバランスに優れた高靭性高張力鋼板の製造方法 | |

| JP4571915B2 (ja) | 耐火厚鋼板及びその製造方法 | |

| JP5076423B2 (ja) | Ni含有鋼板の製造方法 | |

| JP5082500B2 (ja) | 強度−伸びバランスに優れた高靭性高張力鋼板の製造方法 | |

| JP4038166B2 (ja) | 耐震性と溶接性に優れた鋼板およびその製造方法 | |

| JP5090051B2 (ja) | 低降伏比を有する厚鋼板の製造方法 | |

| JP2005298962A (ja) | 加工性に優れた高張力鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120508 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120704 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120724 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120801 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150810 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5058652 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150810 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150810 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150810 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |