JP5010660B2 - 半導体装置およびその製造方法 - Google Patents

半導体装置およびその製造方法 Download PDFInfo

- Publication number

- JP5010660B2 JP5010660B2 JP2009220903A JP2009220903A JP5010660B2 JP 5010660 B2 JP5010660 B2 JP 5010660B2 JP 2009220903 A JP2009220903 A JP 2009220903A JP 2009220903 A JP2009220903 A JP 2009220903A JP 5010660 B2 JP5010660 B2 JP 5010660B2

- Authority

- JP

- Japan

- Prior art keywords

- trench

- film

- layer

- region

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004065 semiconductor Substances 0.000 title claims description 135

- 238000004519 manufacturing process Methods 0.000 title claims description 31

- 239000000758 substrate Substances 0.000 claims description 126

- 238000000034 method Methods 0.000 claims description 94

- 238000009792 diffusion process Methods 0.000 claims description 61

- 230000015572 biosynthetic process Effects 0.000 claims description 53

- 239000012535 impurity Substances 0.000 claims description 48

- 238000002955 isolation Methods 0.000 claims description 28

- 230000003647 oxidation Effects 0.000 claims description 26

- 238000007254 oxidation reaction Methods 0.000 claims description 26

- 238000000059 patterning Methods 0.000 claims description 17

- 238000005530 etching Methods 0.000 claims description 13

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 29

- 229910052710 silicon Inorganic materials 0.000 description 29

- 239000010703 silicon Substances 0.000 description 29

- 238000001020 plasma etching Methods 0.000 description 21

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 20

- 230000015556 catabolic process Effects 0.000 description 20

- 238000001459 lithography Methods 0.000 description 15

- 238000004380 ashing Methods 0.000 description 12

- 238000005468 ion implantation Methods 0.000 description 12

- 239000000463 material Substances 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 10

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 229910052814 silicon oxide Inorganic materials 0.000 description 6

- 239000004020 conductor Substances 0.000 description 5

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- 238000005229 chemical vapour deposition Methods 0.000 description 4

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 4

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 238000001039 wet etching Methods 0.000 description 2

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/70—Bipolar devices

- H01L29/72—Transistor-type devices, i.e. able to continuously respond to applied control signals

- H01L29/73—Bipolar junction transistors

- H01L29/732—Vertical transistors

- H01L29/7322—Vertical transistors having emitter-base and base-collector junctions leaving at the same surface of the body, e.g. planar transistor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/71—Manufacture of specific parts of devices defined in group H01L21/70

- H01L21/76—Making of isolation regions between components

- H01L21/762—Dielectric regions, e.g. EPIC dielectric isolation, LOCOS; Trench refilling techniques, SOI technology, use of channel stoppers

- H01L21/76224—Dielectric regions, e.g. EPIC dielectric isolation, LOCOS; Trench refilling techniques, SOI technology, use of channel stoppers using trench refilling with dielectric materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/06—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions

- H01L29/10—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions with semiconductor regions connected to an electrode not carrying current to be rectified, amplified or switched and such electrode being part of a semiconductor device which comprises three or more electrodes

- H01L29/107—Substrate region of field-effect devices

- H01L29/1075—Substrate region of field-effect devices of field-effect transistors

- H01L29/1079—Substrate region of field-effect devices of field-effect transistors with insulated gate

- H01L29/1083—Substrate region of field-effect devices of field-effect transistors with insulated gate with an inactive supplementary region, e.g. for preventing punch-through, improving capacity effect or leakage current

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66075—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials

- H01L29/66227—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials the devices being controllable only by the electric current supplied or the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched, e.g. three-terminal devices

- H01L29/66234—Bipolar junction transistors [BJT]

- H01L29/66272—Silicon vertical transistors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66075—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials

- H01L29/66227—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials the devices being controllable only by the electric current supplied or the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched, e.g. three-terminal devices

- H01L29/66234—Bipolar junction transistors [BJT]

- H01L29/6631—Bipolar junction transistors [BJT] with an active layer made of a group 13/15 material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66075—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials

- H01L29/66227—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials the devices being controllable only by the electric current supplied or the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched, e.g. three-terminal devices

- H01L29/66409—Unipolar field-effect transistors

- H01L29/66477—Unipolar field-effect transistors with an insulated gate, i.e. MISFET

- H01L29/66568—Lateral single gate silicon transistors

- H01L29/66659—Lateral single gate silicon transistors with asymmetry in the channel direction, e.g. lateral high-voltage MISFETs with drain offset region, extended drain MISFETs

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/7833—Field effect transistors with field effect produced by an insulated gate with lightly doped drain or source extension, e.g. LDD MOSFET's; DDD MOSFET's

- H01L29/7835—Field effect transistors with field effect produced by an insulated gate with lightly doped drain or source extension, e.g. LDD MOSFET's; DDD MOSFET's with asymmetrical source and drain regions, e.g. lateral high-voltage MISFETs with drain offset region, extended drain MISFETs

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/06—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions

- H01L29/08—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their shape; characterised by the shapes, relative sizes, or dispositions of the semiconductor regions ; characterised by the concentration or distribution of impurities within semiconductor regions with semiconductor regions connected to an electrode carrying current to be rectified, amplified or switched and such electrode being part of a semiconductor device which comprises three or more electrodes

- H01L29/0821—Collector regions of bipolar transistors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/12—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed

- H01L29/20—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed including, apart from doping materials or other impurities, only AIIIBV compounds

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Element Separation (AREA)

- Bipolar Transistors (AREA)

- Insulated Gate Type Field-Effect Transistor (AREA)

Description

また、本発明の一態様によれば、第1の導電型の半導体基板上に、第2の導電型の埋め込み層と、前記埋め込み層よりも前記第2の導電型の不純物濃度が低い所定の厚さの前記第2の導電型の半導体層と、が積層された基板と、前記基板に、前記埋め込み層の形成位置よりも深く形成され、前記基板内の素子形成領域内を区画するトレンチと、前記トレンチの内壁に沿って形成される側壁酸化膜と、前記側壁酸化膜で被覆された前記トレンチ内を埋める埋め込み膜と、を含む素子分離絶縁膜と、前記素子分離絶縁膜で区画される素子形成領域に形成される半導体素子と、を備え、前記トレンチは、前記基板表面から所定の境界深さまでの第1のトレンチと、前記境界深さから底部までの前記第1のトレンチよりも小さい開口径を有する第2のトレンチによって構成され、前記半導体素子は、前記素子形成領域内の前記第2の導電型の半導体層の表面から前記埋め込み層にかけて形成されるコレクタ領域と、前記素子形成領域内の前記コレクタ層の形成位置とは異なる前記半導体層の表面に形成される前記第1の導電型のベース領域と、前記ベース領域内に形成される前記第2の導電型のエミッタ領域と、前記コレクタ領域に接続されるコレクタ電極と、前記ベース電極に接続されるベース電極と、前記エミッタ領域に接続されるエミッタ電極と、を有し、前記トレンチの境界深さは前記埋め込み層よりも下の前記半導体基板内にあり、前記第1のトレンチの側壁の周囲にのみ前記埋め込み層に接続される第1の拡散層が形成されることを特徴とする半導体装置が提供される。

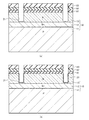

図1は、第1の実施の形態による半導体装置の構造を模式的に示す断面図である。ここでは、N+型埋め込み層12が形成されたP型のシリコン基板11の素子分離絶縁膜としてのディープトレンチ膜26で区画された素子形成領域内にLDMOSが形成された構造の半導体装置を例に挙げて説明する。

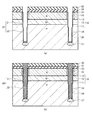

図4は、第2の実施の形態による半導体装置の構造を模式的に示す断面図である。ここでは、N+型埋め込み層12が形成されたP型のシリコン基板11のディープトレンチ20膜で区画された素子形成領域内に高周波半導体装置が形成された構造の半導体装置を例に挙げて説明する。

Claims (5)

- 第1の導電型の半導体基板上に、第2の導電型の埋め込み層と、前記埋め込み層よりも前記第2の導電型の不純物濃度が低い所定の厚さの前記第2の導電型の半導体層と、が積層された基板と、

前記基板に、前記埋め込み層の形成位置よりも深く形成され、前記基板内の素子形成領域内を区画するトレンチと、

前記トレンチの内壁に沿って形成される側壁酸化膜と、前記側壁酸化膜で被覆された前記トレンチ内を埋める埋め込み膜と、を含む素子分離絶縁膜と、

前記素子分離絶縁膜で区画される素子形成領域に形成される半導体素子と、

を備え、

前記トレンチは、前記基板表面から所定の境界深さまでの第1のトレンチと、前記境界深さから底部までの前記第1のトレンチよりも小さい開口径を有する第2のトレンチによって構成され、

前記半導体素子は、

前記素子形成領域の前記半導体層の表面に形成される所定の導電型の不純物拡散層からなるソース領域と、

前記素子形成領域の前記半導体層の表面に前記ソース領域から離れて形成され、所定の導電型の不純物拡散層からなるドレイン領域と、

前記ソース領域と前記ドレイン領域との間で、前記半導体層上にゲート絶縁膜を介して形成されるゲート電極と、

前記ドレイン領域から前記ゲート電極の下部にかけて、前記ドレイン領域に隣接して形成され、前記ドレイン領域の不純物濃度よりも低い濃度の不純物拡散層からなる前記第2の導電型のドリフト領域と、

前記ソース領域に接続されるソース電極と、

前記ドレイン領域に接続されるドレイン電極と、

を有し、

前記トレンチの境界深さは前記半導体層内にあり、

前記第2のトレンチの側壁の周囲にのみ前記埋め込み層に接続される第1の拡散層が形成されることを特徴とする半導体装置。 - 第1の導電型の半導体基板上に、第2の導電型の埋め込み層と、前記埋め込み層よりも前記第2の導電型の不純物濃度が低い所定の厚さの前記第2の導電型の半導体層と、が積層された基板と、

前記基板に、前記埋め込み層の形成位置よりも深く形成され、前記基板内の素子形成領域内を区画するトレンチと、

前記トレンチの内壁に沿って形成される側壁酸化膜と、前記側壁酸化膜で被覆された前記トレンチ内を埋める埋め込み膜と、を含む素子分離絶縁膜と、

前記素子分離絶縁膜で区画される素子形成領域に形成される半導体素子と、

を備え、

前記トレンチは、前記基板表面から所定の境界深さまでの第1のトレンチと、前記境界深さから底部までの前記第1のトレンチよりも小さい開口径を有する第2のトレンチによって構成され、

前記半導体素子は、

前記素子形成領域内の前記第2の導電型の半導体層の表面から前記埋め込み層にかけて形成されるコレクタ領域と、

前記素子形成領域内の前記コレクタ層の形成位置とは異なる前記半導体層の表面に形成される前記第1の導電型のベース領域と、

前記ベース領域内に形成される前記第2の導電型のエミッタ領域と、

前記コレクタ領域に接続されるコレクタ電極と、

前記ベース電極に接続されるベース電極と、

前記エミッタ領域に接続されるエミッタ電極と、

を有し、

前記トレンチの境界深さは前記埋め込み層よりも下の前記半導体基板内にあり、

前記第1のトレンチの側壁の周囲にのみ前記埋め込み層に接続される第1の拡散層が形成されることを特徴とする半導体装置。 - 前記素子分離絶縁膜の下部に前記第1の導電型の第2の拡散層が形成されることを特徴とする請求項1または2に記載の半導体装置。

- 第1の導電型の半導体基板上に、第2の導電型の埋め込み層と、所定の厚さの前記第2の導電型の半導体層とが積層された基板上に、ストッパ膜とマスク膜とを形成する工程と、

前記マスク膜上にレジストを塗布し、形成するトレンチの部分が開口するようにパターニングを行ってレジストパターンを形成する工程と、

前記レジストパターンを前記マスク膜に転写する工程と、

前記パターンが形成されたマスク膜を用いて、前記埋め込み層よりも浅くなるように前記半導体層をエッチングし、第1のトレンチを形成する工程と、

酸化処理を行って、前記第1のトレンチの側壁に第1の側壁酸化膜を形成する工程と、

前記マスク膜を用いて、前記埋め込み層よりも下部の前記半導体基板内の所定の深さまでエッチングし、第2のトレンチを形成する工程と、

酸化処理を行って、前記第2のトレンチの側壁に第2の側壁酸化膜を形成するとともに、前記埋め込み層中の前記第2の導電型の不純物が拡散した拡散層を形成する工程と、

前記第1および第2のトレンチ内に絶縁膜を埋め込み、前記基板内の所定の素子形成領域を囲む素子分離絶縁膜を形成する工程と、

前記素子分離絶縁膜で囲まれた前記素子形成領域内にLDMOSを形成する工程と、

を含むことを特徴とする半導体装置の製造方法。 - 第1の導電型の半導体基板上に、第2の導電型の埋め込み層と、所定の厚さの前記第2の導電型の半導体層とが積層された基板上に、ストッパ膜とマスク膜とを形成する工程と、

前記マスク膜上にレジストを塗布し、形成するトレンチの部分が開口するようにパターニングを行ってレジストパターンを形成する工程と、

前記レジストパターンを前記マスク膜に転写する工程と、

前記パターンが形成されたマスク膜を用いて、前記埋め込み層よりも深くなるように前記半導体層、前記埋め込み層および前記半導体基板をエッチングし、第1のトレンチを形成する工程と、

酸化処理を行って、前記第1のトレンチの側壁に第1の側壁酸化膜を形成するとともに、前記埋め込み層中の前記第2の導電型の不純物が拡散した拡散層を形成する工程と、

前記マスク膜を用いて、前記第1のトレンチの底面よりも下部の前記半導体基板を所定の深さまでエッチングし、第2のトレンチを形成する工程と、

酸化処理を行って、前記第2のトレンチの側壁に第2の側壁酸化膜を形成する工程と、

前記第1および第2のトレンチ内に絶縁膜を埋め込み、前記基板内の所定の素子形成領域を囲む素子分離絶縁膜を形成する工程と、

前記素子分離絶縁膜で囲まれた前記素子形成領域内に高周波半導体素子を形成する工程と、

を含むことを特徴とする半導体装置の製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009220903A JP5010660B2 (ja) | 2009-09-25 | 2009-09-25 | 半導体装置およびその製造方法 |

| US12/861,954 US8338908B2 (en) | 2009-09-25 | 2010-08-24 | Semiconductor device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009220903A JP5010660B2 (ja) | 2009-09-25 | 2009-09-25 | 半導体装置およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011071304A JP2011071304A (ja) | 2011-04-07 |

| JP2011071304A5 JP2011071304A5 (ja) | 2011-10-20 |

| JP5010660B2 true JP5010660B2 (ja) | 2012-08-29 |

Family

ID=43779336

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009220903A Active JP5010660B2 (ja) | 2009-09-25 | 2009-09-25 | 半導体装置およびその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8338908B2 (ja) |

| JP (1) | JP5010660B2 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102412287B (zh) * | 2011-11-08 | 2013-07-24 | 上海华虹Nec电子有限公司 | 锗硅hbt器件及其制造方法 |

| CN103094329B (zh) * | 2011-11-08 | 2016-02-10 | 上海华虹宏力半导体制造有限公司 | 具有深赝埋层的锗硅hbt器件及其制造方法 |

| KR101865765B1 (ko) * | 2011-11-22 | 2018-06-11 | 삼성전자주식회사 | 소자 분리막 구조물을 포함하는 반도체 장치 및 그 제조 방법 |

| JP5887233B2 (ja) * | 2012-09-10 | 2016-03-16 | ルネサスエレクトロニクス株式会社 | 半導体装置およびその製造方法 |

| US10153213B2 (en) | 2015-08-27 | 2018-12-11 | Semiconductor Components Industries, Llc | Process of forming an electronic device including a drift region, a sinker region and a resurf region |

| JP2017183396A (ja) | 2016-03-29 | 2017-10-05 | ルネサスエレクトロニクス株式会社 | 半導体装置およびその製造方法 |

| US10243047B2 (en) * | 2016-12-08 | 2019-03-26 | Globalfoundries Inc. | Active and passive components with deep trench isolation structures |

| JP6920137B2 (ja) * | 2017-08-31 | 2021-08-18 | ルネサスエレクトロニクス株式会社 | 半導体装置およびその製造方法 |

| DE102018124703A1 (de) * | 2017-11-17 | 2019-05-23 | Taiwan Semiconductor Manufacturing Co., Ltd. | Halbleiterstruktur und Verfahren zur Herstellung derselben |

| CN108109913B (zh) * | 2017-12-18 | 2021-08-31 | 深圳市晶特智造科技有限公司 | 双极晶体管的制作方法 |

| FR3090200B1 (fr) * | 2018-12-13 | 2021-01-15 | Commissariat Energie Atomique | Procede de realisation d’un dispositif a diodes photo-emettrices et/ou photo-receptrices et a grille de collimation auto-alignee |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5956740A (ja) * | 1982-09-24 | 1984-04-02 | Fujitsu Ltd | 半導体装置の製造方法 |

| JPS59124141A (ja) * | 1982-12-28 | 1984-07-18 | Toshiba Corp | 半導体装置の製造方法 |

| JPH05218064A (ja) * | 1991-09-30 | 1993-08-27 | Samsung Electron Co Ltd | 半導体装置の製造方法 |

| JP4295927B2 (ja) | 2001-04-23 | 2009-07-15 | 株式会社東芝 | 不揮発性半導体記憶装置の製造方法 |

| JP2003297845A (ja) | 2002-03-29 | 2003-10-17 | Sony Corp | 半導体装置およびその製造方法 |

| JP4646743B2 (ja) | 2004-09-08 | 2011-03-09 | 三洋電機株式会社 | 半導体装置の製造方法 |

| KR100922989B1 (ko) | 2007-04-25 | 2009-10-22 | 주식회사 하이닉스반도체 | 플래시 메모리 소자 및 그것의 제조방법 |

| ATE458274T1 (de) * | 2007-06-29 | 2010-03-15 | Semiconductor Components Ind | Tiefgrabenisolationsstrukturen in integrierten halbleiterbauelementen |

| US20090283843A1 (en) * | 2008-05-13 | 2009-11-19 | Micrel, Inc. | NMOS Transistor Including Extended NLDD-Drain For Improved Ruggedness |

-

2009

- 2009-09-25 JP JP2009220903A patent/JP5010660B2/ja active Active

-

2010

- 2010-08-24 US US12/861,954 patent/US8338908B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011071304A (ja) | 2011-04-07 |

| US20110073944A1 (en) | 2011-03-31 |

| US8338908B2 (en) | 2012-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5010660B2 (ja) | 半導体装置およびその製造方法 | |

| JP7279277B2 (ja) | 複数遮蔽トレンチゲートfet | |

| US7915155B2 (en) | Double trench for isolation of semiconductor devices | |

| KR101057651B1 (ko) | 반도체 소자의 제조방법 | |

| US8399921B2 (en) | Metal oxide semiconductor (MOS) structure and manufacturing method thereof | |

| US8482094B2 (en) | Semiconductor device and method for fabricating the same | |

| TWI525811B (zh) | 半導體裝置及其製造方法 | |

| JP5197122B2 (ja) | トレンチ金属酸化物半導体 | |

| JP5767857B2 (ja) | トレンチ型mosfet及びその製造方法 | |

| US20160071772A1 (en) | Method for the formation of a finfet device with epitaxially grown source-drain regions having a reduced leakage path | |

| JP2009505434A (ja) | パワー半導体デバイスの製造方法 | |

| US20110049622A1 (en) | Semiconductor device and method of manufacturing the same | |

| US9431286B1 (en) | Deep trench with self-aligned sinker | |

| WO2014087633A1 (ja) | スーパージャンクション構造の縦型mosfetを有する半導体装置およびその製造方法 | |

| JP3150064B2 (ja) | 縦型電界効果トランジスタの製法 | |

| JPH07106412A (ja) | 半導体装置およびその製造方法 | |

| JP5135920B2 (ja) | 半導体装置の製造方法 | |

| US8816400B2 (en) | SiGe HBT having deep pseudo buried layer and manufacturing method thereof | |

| US7714382B2 (en) | Trench gate semiconductor with NPN junctions beneath shallow trench isolation structures | |

| WO2022099765A1 (zh) | 半导体器件的制造方法 | |

| JP5725129B2 (ja) | スーパージャンクション構造の縦型mosfetを有する半導体装置の製造方法 | |

| JP2009026809A (ja) | 半導体装置とその製造方法 | |

| JP2005311390A (ja) | 半導体装置 | |

| CN117637823A (zh) | 一种沟槽型mosfet及其制造方法 | |

| JP2006049663A (ja) | 半導体装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110907 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110907 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120319 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120508 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120601 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5010660 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150608 Year of fee payment: 3 |