JP4980098B2 - 室式コークス炉の操業方法 - Google Patents

室式コークス炉の操業方法 Download PDFInfo

- Publication number

- JP4980098B2 JP4980098B2 JP2007049601A JP2007049601A JP4980098B2 JP 4980098 B2 JP4980098 B2 JP 4980098B2 JP 2007049601 A JP2007049601 A JP 2007049601A JP 2007049601 A JP2007049601 A JP 2007049601A JP 4980098 B2 JP4980098 B2 JP 4980098B2

- Authority

- JP

- Japan

- Prior art keywords

- furnace wall

- coal

- displacement

- coke

- furnace

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Coke Industry (AREA)

Description

例えば、特許文献1では、水平焼減り量とコークスケーキ必要押し出し圧力との関係から、コークスケーキ必要押し出し圧力の管理値に対応する水平焼減り量を算出し、予め試験炉により乾留時間と水平焼減り量との関係を求めることにより、室式コークス炉において、水平焼減り量が管理値となる乾留時間を下限値として設定する方法が述べられている。

また、特許文献2では、炉壁損傷が発生していない場合に、炉壁表面温度、石炭性状、コークス炉稼働率、窯補修経過日数、およびコークス炉への装炭量をパラメーターとし、これらの線形一次結合によって押出し力を推定し、この推定した押出し力と実測した押出し力との差に基づいて炉壁の損傷状況を推定する方法が述べられている。

また、特許文献4では、炭化室毎に作成された操業データ、配合炭データ、コークスデータ、補修データ、及び損傷データからなるデータベースの数値を統計処理し、多重変数として重回帰分析し、コークス押出し力を炭化室毎に計算する方法が開示されており、この計算によって得られた押出力に基づいて、炉壁煉瓦が破孔する可能性を予測する炉体の診断システムが提案されている。

また、特許文献6では、コークス炉の操業条件情報、石炭の性状情報、及び炉体プロフィール情報を基にしてコークス押出し時の負荷波形を計算で求める一方、押出し時に実測された負荷波形との比較により、コークス炉の操業条件を解析する方法が開示されている。

また、特許文献8では、コークスケーキの幅方向膨張性指数とコークスケーキ側面と炉壁内面との間隙量を用いて押出し力を推定し、この推定した押出し力が許容限界値以下となるように石炭性状、石炭配合率、炉の操業条件を調整するコークス炉の操業方法が開示されている。

また、特許文献9では、炭化室内のコークスの押出し可否を判断するステップと、押し出し可能と判断された場合のコークス押出し力を推定する押出し力推定ステップと、推定された押出し力に基づいて押出しを指示する押出し指示ステップを有するコークス炉の操業プログラムが提案されており、上記押出し力を、該炭化室における至近の押出力の値、石炭装入後の経過時間、炉団平均押出力、装入石炭量、燃焼室温度などデータを重回帰分析することにより推定する方法が開示されている。

また、石炭膨張圧を推定する方法として、特許文献13には、軟化溶融状態にある石炭層のガス透過係数を測定し、或いは、石炭性状、或いは乾留条件から推定する方法に基づいてガス透過係数を推算し、このガス透過係数、軟化溶融状態の石炭層の炉幅方向厚み、及び軟化溶融層からの熱分解ガスの発生速度を用いて石炭膨張圧の経時変化を推定する方法が、また、特許文献14、15には、配合炭を構成する各石炭の最大膨張圧の加成平均値、非微粘結炭の配合率などから配合炭の膨張圧を算出する方法が提案されている。

しかしながら、出願人が先に出願した特願平2006−297274号において記載しているように、コークス炉の炭化室の炉壁が時間とともに炉幅方向に変位する。このことは、コークスの押出し力を推定する際に、この壁の変位を考慮することが必要であることを示唆しているものである。しかしながら、上記出願では、この壁の変位を押出し力の推定においてどのように考慮すべきであるかについては開示されていない。

上述のように室式コークス炉からのコークスの押出し力の低減には、炉壁とコークス間のクリアランス(隙間量)を大きくすることが有効とされているが、このクリアランスを推定するためには、乾留生成ガスの熱分解で炉壁煉瓦の表面に生成するカーボンの厚み量に加えて、石炭の溶融軟化に伴なう膨張圧やコークスの収縮に伴なう水平焼減りによる炉壁の変位量を考慮しなければならない。

しかしながら、従来、石炭膨張圧やコークス収縮量、カーボン厚み量を取り入れた推定式は提案されていたが、炉壁の変位量が適切に考慮されたものではなく、実際のコークス炉では炉壁が変位するため、炉壁とコークス間の隙間量を精度良く推定することはできなかった。

本発明は、炉壁の変位量を適切に考慮することによって、炉壁とコークス間の隙間量を精度良く求める方法を提供し、これに基づいて必要な押出し力を推定し、適正な押出し力でコークスの押出しを行うことを可能とするものである。

すなわち、本発明の要旨とするところは以下の通りである。

(1) 室式コークス炉の炭化室から押出し機でコークスを排出する際に必要な押出力を、石炭乾留時に発生する当該炭化室の炉壁とコークス間の隙間量を用いて推定し、この推定した押出し力に基づいてコークスの押出しを行う室式コークス炉の操業方法において、

石炭乾留中に発生する当該炭化室の炉壁の変位量を、炉壁煉瓦の縦亀裂幅と石炭の膨張圧から推定し、前記隙間量を、石炭乾留による焼減り量から前記推定した炉壁の変位量を減算して求めることを特徴とする、室式コークス炉の操業方法。

(2) 前記炉壁煉瓦の縦亀裂幅を、当該炭化室の炉長方向の炉体の膨張量と縦亀裂の本数とから求めることを特徴とする(1)に記載の室式コークス炉の操業方法。

(3) 前記炉壁の変位量を推定するための石炭膨張圧として、当該炭化室とその両隣にある炭化室の石炭膨張圧を用いることを特徴とする(1)または(2)に記載の室式コークス炉の操業方法。

炭化室1a,1bが、燃焼室2を挟んで炉幅方向の両側に、炉壁3で区画されて設けられており、燃焼室2のガスポート4から供給された燃料ガスの燃焼により炉壁を介して炭化室1aに装入された石炭5が乾留され、コークスケーキ6が形成される。炭化室1bには石炭が装入されておらず空室であり、これに炉壁の変位測定装置7が配置される。

炉壁の変位測定装置7は、コークス炉の炭化室1bの炉頂部に装入口8を覆うように配置された支持板9と、この支持板9の開口部10から炉内に挿入され、炉壁3の表面に向かって屈曲した形状の下端部を有する水冷式の金属製プローブ11と、この金属製プローブ11の下端部が炉壁3に接触した状態で炉幅方向に揺動可能となるように金属製プローブ11の上端部を懸垂支持し、且つ支持板9上に固定するためのプローブ支持部12と、プローブの傾動量を測定する傾動量検出器13を有する。プローブ支持部12は、金属製プローブ11の上端部に固定され、他端に炉幅方向にナイフエッジを有する保持金具(図示せず)と、支持板9に固定され、この保持金具のナイフエッジを炉幅方向に線接触で支持するV字溝を有する揺動軸受け(図示せず)とからなり、金属製プローブをピボット支持する。プローブ傾動量検出器13は金属製プローブ11の上端部に固定されたレーザー発振器14とこのレーザー発振器14から炉幅方向に離隔して炉頂部に設けられた受光板15とから構成された非接触型の検出器となっている。

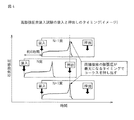

すなわち、石炭装入直後に炉壁が膨張側に変位しているが、これは石炭の粉体圧や炉壁煉瓦表面の急激な温度低下に伴なう炉壁の一時的な膨張によるものと考えられる。また、炭中温度が400℃未満の状態ではガス圧に顕著な変化は認められないが、装入後8〜10時間を経過し、炭中温度が400〜500℃となる時点で、炉幅方向中央部における石炭膨張圧が急激に増大し、これに伴って、炉壁が膨張側に大きく変位している。その後石炭膨張圧は減少しているが、これに同調して炉壁の変位も減少し、ほぼ元の位置に近い状態に戻っている。この炉壁の大きな変位は、石炭が軟化溶融している間に発生したガスによる圧力(石炭膨張圧)によるものと考えられる。炉壁とコークス間のクリアランスは数mm程度であることを考慮すると、炭化室への石炭装入直後の炉壁変位量、及び石炭膨張圧による炉壁変位量は、決して無視できない量であることがわかる。

なお、図1には、炉壁の変位を考慮しない従来の場合についても併せて示している。以下、このモデルについて説明する。

この水平焼減り量Aは、装入された石炭の性状、乾留条件などによって左右されるがこれらの条件が一定であれば、一定量である。

ところで、装入した石炭の全てがコークス化した段階で石炭膨張圧は消滅するので、石炭膨張圧によって膨張変位していた炉壁は、元の位置に戻るものと考えられる。

また、コークスの水平焼減りは、上記2)の炉壁の位置、すなわち石炭膨張圧が最大となったときの炉壁の位置から開始されるので、炉壁膨張変位量Bを元の炉壁位置に対して考慮した場合、形成されたクリアランスL1は、L1=A−Bとなる。

この隣接窯の炉壁の膨張変位量は、隣接窯に装入される石炭の性状、操業条件などにより変化するが、それらの条件に応じて把握することができる。

この隣接窯の炉壁の膨張変位による自窯の炉壁の変位量をC(自窯に向かう方向を正とする)とし、この隣接窯による自窯の炉壁変位Cを自窯の元の炉壁位置に対して考慮した場合のクリアランスL2は、L2=A−B−Cとなる。

例えば、炉壁への堆積カーボンの厚さをD(図示しない)とすれば、これを考慮したクリアランスをL3とすれば、L3=A−B−C−Dとなる。

一方、炉壁の膨張変位量Bや、隣接する炭化室(隣接窯)の膨張変位による当該炭化室(自窯)の炉壁変位量Cは、上述の炉壁変位測定装置を用い、装入する石炭の性状や炉の操業条件に対応してその都度求めても良いが、発明者らはこれらを、より効率的に得る方法についてさらに検討した。

発明者らは、上記の炉壁変位測定装置を用いて、炭化室に装入する石炭の性状や炉の状況に対応して、最大膨張時のガス圧と、そのときの炉壁変位量との関係を調査した。なお、炉壁の変位は、炭化室の炉壁の状況(老朽度)、例えば、炉壁の亀裂の有無、亀裂の程度(縦亀裂の幅)、炉壁煉瓦の補修の程度など、の影響を考慮し、実際にコークスを製造しているコークス炉において炭化室の状況の異なるX,Y,Zの3つの炭化室(窯)について調査した。ここで、X窯は、局部的な補修にとどめた窯、すなわち老朽窯であり、Z窯は炭化室の炉壁煉瓦を全面的に積み替え補修した窯(更新窯)であり、Y窯はこれらの中間程度に補修した窯である。

また、特許文献13〜15で開示された方法に従って最大膨張圧の異なる装入炭を準備し、これらを炭化室に装入し、乾留を行った。そして各炭化室の炉壁の変位を上記と同様の方法で炉壁変位測定装置を用い測定すると共に、上記ガス圧測定装置により石炭の最大膨張圧を測定した。

このようなことから、炭化室の炉壁の変位量を、炭化室に発生する石炭の最大膨張圧との関係に基づいて求めることができる。

この場合、炭化室毎に石炭の最大膨張圧と炉壁の変位量の関係を求めておいても良いし、或いは、各炭化室を炉壁の状況(老朽度)、例えば炉壁煉瓦の亀裂の数、亀裂の幅、長さなどの状況をファクターとしてランク付けし、各ランク毎に図2のような炉壁の変位量と最大膨張圧との関係を求め、各炭化室のランクに応じて炉壁の変位量を求めるようにしてもよい。

上述のX〜Z窯の炭化室の縦亀裂の平均幅を表1に示す。表1から判るように、X窯(老朽窯)では3.6mm/本、Z(更新窯)では0.29mm/本であり、老朽窯では縦亀裂の平均幅が大きくなっている。

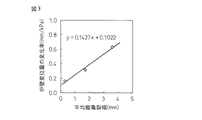

図3から判るように、炉壁の縦亀裂の平均幅(平均縦亀裂幅)と炉壁変位量の変化率とは、極めて明瞭な比例関係があり、下式<1>のような関係式として表せる。

[炉壁変位量の変位率 (mm/kPa)]= 0.144[平均縦亀裂幅(mm)] + 0.102 ----<1>

ここで、最大膨張圧は、上述のように、炭化室に装入する石炭の性状や乾留温度などにより推定することができ、また、縦亀裂の平均幅は、上述の方法により、予め測定して求めておくことができる。

従って、石炭の最大膨張圧による炉壁変位量(mm)は、炉壁の平均縦亀裂幅(mm)と、当該炭化室における石炭の最大膨張圧(kPa)により求めることができることが判る。

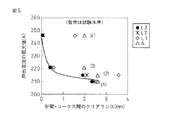

炉壁の変位挙動が明らかとなったので、次に、コークスの押出し性に対する隣接窯の影響を調査した。すなわち、上述の変位測定試験においては隣接の窯は空窯なので、装入炭の石炭膨張圧が高くても押出し負荷は上昇しなかった。そこで、炭化室の炉壁煉瓦を全面的に積み替えた隣合う3つの炭化室(N−1,N,N+1)に、高い膨張圧を有する装入炭(以下、高膨張圧炭とも記載する)と通常の膨張圧を有する装入炭とを表2に示すような組み合わせで装入して乾留し、コークスの押出し力との関係を調査する試験を行った。高膨張圧炭は、最大膨張圧が通常炭の約20倍のレベルとなっている。

なお、表2に示した各炭化室に装入した石炭の最大膨張圧は、上述の方法により推定したものである。

このように、隣接窯に装入された石炭の膨張圧による炉壁の変位が、自窯の炉壁に変位にも大きな影響を与えていることが確認された。

このクリアランスに基づいて、公知の方法、例えば特許文献1、7、8あるいは12などに記載された方法など、によって、コークス押出し時の押出し力を推定することができる。

ところで、これまで説明した炉壁の変位量Bについては、変位量Bに対する隣接窯の膨張挙動の影響は考慮していない。しかしながら、図4に示したように、自窯において石炭の膨張圧が最大となる時点で、隣接窯においても石炭の膨張圧が発生しているので、自窯における実際の炉壁の変位量は、これら自窯の膨張圧と、隣接窯の膨張圧の差によって決まることになる。

ここで、自窯において石炭の膨張圧が最大となる時点で、隣接窯においてどの程度の膨張圧が発生しているかは、隣接窯において前述のガス圧測定装置で実測しても良いが、石炭装入のたびに一々膨張圧を測定することは現実的ではなく、例えば、特許文献13において開示されている方法によって、軟化溶融状態にある石炭層のガス透過係数を石炭性状(石炭組織中の不活性成分量と最高流動度)から、あるいは乾留条件から推定するための関係線図を予め求めておき、この線図からガス透過係数を推算し、該ガス透過係数、軟化溶融状態にある石炭層の炉幅方向厚み、および該石炭層からの単位体積当たりの熱分解ガス発生速度から、石炭乾留過程における膨張圧の経時変化を推定するのが現実的である。

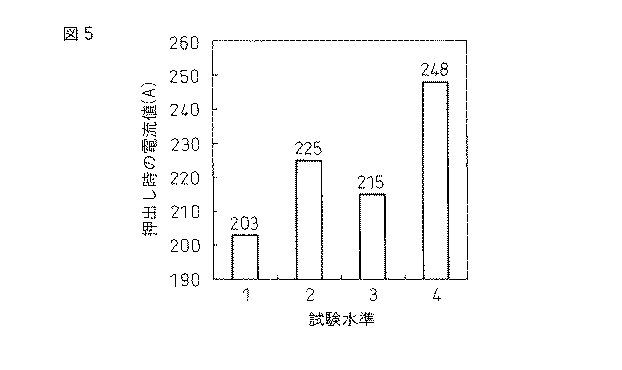

炭化室の炉壁煉瓦を全面的に積み替えた連続する3つの炭化室(更新窯)の炭化室(N−1、N、N+1)に、通常炭と高膨張圧炭を前記表2に示したような4水準で組み合わせて装入し、乾留を行った。乾留後にコークスを押出し、そのときの押出し装置のラム駆動モーターの最大電流値を測定した。なお、石炭の装入のタイミング、乾留条件などを調整し、乾留後に当該窯のコークスを押出す時点は、図4に示したように、両隣接窯の炭化室がほぼ最大膨張ガス圧に達している時点となるようにした。

コークスの水平焼減り量Aは、コークス炉装入用配合炭を、特許第3254004号に記載の水平方向焼減りが測定可能な両面加熱式の試験コークス炉を用い、実炉と同じ条件で乾留し、乾留中における水平方向焼減りの経時変化を連続的に測定して求めた。

さらに、図4に示したように、当該窯において石炭膨張圧が最大となる時点では、隣接窯においても膨張圧が発生しているので、その分、自窯の膨張圧による炉壁の変位量が相殺されることになる。そこで、自窯の膨張圧が最大となる時点における隣接窯の石炭膨張圧は、隣接窯に装入した石炭の最大膨張圧の70%と仮定した。すなわち、炉壁膨張変位量Bは以下の<2>式で求めた。

B=(自窯の最大膨張圧−0.7×隣接窯の最大膨張圧)

×(0.144×平均縦亀裂幅+0.102) -----<2>

また、炉壁とコークス間に生成する堆積カーボンの厚みについては、前記特許文献5に開示された方法に従って計算した。

これらの結果を表3に示す。表3では、炉壁の変位を考慮しない場合(水平焼減りA)、自窯の炉壁変位を考慮した場合(L1)、自窯及び隣接窯による炉壁変位を考慮した場合(L2)、及び堆積カーボンの厚みを考慮した場合(L3)のクリアランスをそれぞれ示した。また、表3のそれぞれの場合における押出し電流値(最大値)とクリアランスとの関係を図6に示す。

すなわち、炉壁の変位を考慮することにより、クリアランスを実炉の状況に近い形でより適切に評価することができ、精度良く押出し力を推定することができる。

これによって、コークス押出し時において適切な押出し力を設定することが可能となり、また、適切な押出し力となるように石炭の配合条件やコークス炉の操業条件を制御することができる。

2 燃焼室

3 炉壁

4 ガスポート

5 石炭

6 コークスケーキ

7 炉壁変位量の測定装置

8 装入口(装入蓋)

9 支持板

10 開口部

11 金属製プローブ

12 プローブ支持部

13 傾動量検出器

14 レーザー発振器

15 受光板

16 炉壁と変位測定プローブとの接触点

17 レーザー光

Claims (3)

- 室式コークス炉の炭化室から押出し機でコークスを排出する際に必要な押出力を、石炭乾留時に発生する当該炭化室の炉壁とコークス間の隙間量を用いて推定し、この推定した押出し力に基づいてコークスの押出しを行う室式コークス炉の操業方法において、

石炭乾留中に発生する当該炭化室の炉壁の変位量を、炉壁煉瓦の縦亀裂幅と石炭の膨張圧から推定し、前記隙間量を、石炭乾留による焼減り量から前記推定した炉壁の変位量を減算して求めることを特徴とする、室式コークス炉の操業方法。 - 前記炉壁煉瓦の縦亀裂幅を、当該炭化室の炉長方向の炉体の膨張量と縦亀裂の本数とから求めることを特徴とする、請求項1に記載の室式コークス炉の操業方法。

- 前記炉壁の変位量を推定するための石炭の膨張圧として、当該炭化室とその両隣にある炭化室の膨張圧を用いることを特徴とする、請求項1または2に記載の室式コークス炉の操業方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007049601A JP4980098B2 (ja) | 2007-02-28 | 2007-02-28 | 室式コークス炉の操業方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007049601A JP4980098B2 (ja) | 2007-02-28 | 2007-02-28 | 室式コークス炉の操業方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008214379A JP2008214379A (ja) | 2008-09-18 |

| JP4980098B2 true JP4980098B2 (ja) | 2012-07-18 |

Family

ID=39834827

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007049601A Active JP4980098B2 (ja) | 2007-02-28 | 2007-02-28 | 室式コークス炉の操業方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4980098B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015189788A (ja) * | 2014-03-27 | 2015-11-02 | 新日鐵住金株式会社 | コークスケーキ押出力推定方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10310776A (ja) * | 1997-05-14 | 1998-11-24 | Nippon Steel Corp | コークス炉の操業方法 |

| JP2000073067A (ja) * | 1998-08-27 | 2000-03-07 | Nippon Steel Corp | コークス炉の操業方法 |

| JP3742526B2 (ja) * | 1999-04-05 | 2006-02-08 | 新日本製鐵株式会社 | コークス炉の操業方法 |

-

2007

- 2007-02-28 JP JP2007049601A patent/JP4980098B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015189788A (ja) * | 2014-03-27 | 2015-11-02 | 新日鐵住金株式会社 | コークスケーキ押出力推定方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008214379A (ja) | 2008-09-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4528364B2 (ja) | コークス炉におけるコークス押出しの際に発生する負荷の推定方法 | |

| JP4980098B2 (ja) | 室式コークス炉の操業方法 | |

| JP4538097B2 (ja) | コークス炉におけるコークス押出しの際に発生する負荷の推定方法 | |

| JP5052944B2 (ja) | コークス炉の操業方法 | |

| JP4994931B2 (ja) | 室式コークス炉におけるコークスの押出し力の推定方法およびコークス炉の押出性判定方法 | |

| JP4321369B2 (ja) | コークス炉の操業方法 | |

| JP5182006B2 (ja) | 室式コークス炉におけるコークス押出し時の側面荷重の推定方法及び推定された側面荷重に基づく室式コークス炉の操業方法 | |

| JP4899326B2 (ja) | 配合炭のコークス収縮率の推定方法およびコークス製造方法 | |

| JP6241195B2 (ja) | 室式コークス炉における乾留生成物温度の推定方法 | |

| JP5182005B2 (ja) | 室式コークス炉におけるコークス押出し力の推定方法及び推定された押出し力に基づく室式コークス炉の操業方法 | |

| JP5581630B2 (ja) | コークスケーキ押出し性の推定方法 | |

| JP4259234B2 (ja) | 水平室炉式コークス炉の原料の選択方法 | |

| JP3603741B2 (ja) | コークス炉の炉壁管理方法 | |

| JP4142333B2 (ja) | コークス炉炭化室の診断方法 | |

| JP5505221B2 (ja) | コークス炉におけるコークス押出負荷の推定方法 | |

| JP6197568B2 (ja) | 室式コークス炉におけるコークス押出し力の推定方法 | |

| JPH061981A (ja) | コークス炉のガス発生量の予測方法 | |

| JP7485246B1 (ja) | 炭化室の使用可能期間予測方法および炭化室の補修方法 | |

| JP4444764B2 (ja) | カーボン付着炭化室の選定方法及びコークス炉の操業方法 | |

| JP6724738B2 (ja) | コークス炉における乾留完了判定方法 | |

| JP6260254B2 (ja) | コークス炉におけるコークス押出負荷の推定方法 | |

| JP5432586B2 (ja) | コークス炉炭化室炉壁状態評価方法 | |

| JP2003064378A (ja) | コークス炉の操業方法 | |

| JPH0343490A (ja) | コークス炉の炉壁異常検査方法 | |

| JP2004359901A (ja) | コークスケーキ幅の測定方法およびコークス炉の操業方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090216 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111222 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120228 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120323 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120410 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120418 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150427 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4980098 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150427 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150427 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |