JP4978552B2 - リング状軌道輪素材の製造方法 - Google Patents

リング状軌道輪素材の製造方法 Download PDFInfo

- Publication number

- JP4978552B2 JP4978552B2 JP2008124246A JP2008124246A JP4978552B2 JP 4978552 B2 JP4978552 B2 JP 4978552B2 JP 2008124246 A JP2008124246 A JP 2008124246A JP 2008124246 A JP2008124246 A JP 2008124246A JP 4978552 B2 JP4978552 B2 JP 4978552B2

- Authority

- JP

- Japan

- Prior art keywords

- diameter

- ring

- outer diameter

- small

- intermediate material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Rolling Contact Bearings (AREA)

- Forging (AREA)

Description

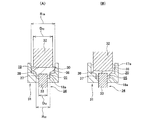

そして、請求項1に記載した発明の場合には、少なくとも次の(a) 〜(c) に示した工程を有する。

(a) 金属製で、直径が小さな第一のリング状軌道輪素材の外径以下の外径を有し、第一、第二のリング状軌道輪素材の容積の合計よりも大きな容積を有する円柱状の素材を軸方向に圧縮する据え込み加工により、この素材の軸方向片半部の直径を拡げて円板状部とすると共に、この素材の軸方向他半部の外径寄り部分を軸方向に押し出す、前方押出加工を施す事により、前記第一のリング状軌道輪素材の内外径に見合う内外径を有する小径側円筒部として、前記円板状部と前記小径側円筒部とを備えた第一中間素材とする第一工程。

(b) この第一中間素材の軸方向他半部を、前記小径側円筒部の内外径及び軸方向寸法が変化しない様に拘束した状態で、前記円板状部に、外径を拘束しつつ径方向中央部を軸方向に押し潰す後方押出加工を施す事により、軸方向片半部を、前記第二のリング状軌道輪素材の内外径に見合う内外径を有する大径側円筒部として、この大径側円筒部と前記小径側円筒部とを備えた第二中間素材とする第二工程。

(c) 前記大径側円筒部と前記小径側円筒部とを分離して、前記第一、第二のリング状軌道輪素材とする第三工程。

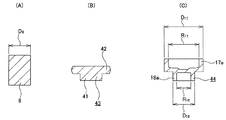

(d) 金属製で、直径が小さな第一のリング状軌道輪素材の外径以下の外径を有し、第一、第二のリング状軌道輪素材の容積の合計よりも大きな容積を有する円柱状の素材を、軸方向片面側から軸方向に圧縮する据え込み加工を、この素材の軸方向他端寄り部分を外径が拡がらない様に拘束した状態で行う事により、小径部と大径部とを備えた第一中間素材とする第一工程。

(e) 前記第一中間素材の軸方向片半部を前記大径部の外径が拡がらない様に、同じく軸方向他半部を前記小径部の外径が拡がらない様に、それぞれ拘束した状態で、前記大径部の径方向中央部とこの小径部の径方向中央部とをそれぞれ押し潰しつつそれぞれの径方向外寄り部分を軸方向に押し出す、前後方押出加工を施す事により、軸方向片半部を前記第二のリング状軌道輪素材の内外径に見合う内外径を有する大径側円筒部とすると同時に、軸方向他半部を前記第一のリング状軌道輪部材の内外径に見合う内外径を有する小径側円筒部として、この小径側円筒部と前記大径側円筒部とを備えた第二中間素材とする第二工程。

(f) この大径側円筒部と前記小径側円筒部とを分離して、前記第一、第二のリング状軌道輪素材とする第三工程。

即ち、本発明のリング状軌道輪素材の製造方法の場合には、例えば内輪を造る為の第一のリング状軌道輪素材となるべき小径側円筒部と、例えば外輪を造る為の第二のリング状軌道輪素材となるべき大径側円筒部とを、素材から2工程で造る事が可能になる。しかも、各工程での加工量を少なく抑える事ができて、冷間での塑性加工が可能になり、塑性加工により加工された部材の形状精度及び寸法精度を確保できる。又、加工された部材の表面に脱炭層が生じる事も防止できる。これらにより、後加工で除去する材料を少なく抑えられて、後加工に要する手間の低減と材料の歩留向上とによる低コスト化を図れる。

図1〜3は、請求項1、2に対応する、本発明の実施の形態の第1例を示している。本例の場合には、図1の(A)に示した、素材である円柱状のビレット8を、(B)に示した第一中間素材19とし、次いでこの第一中間素材19を、(C)に示した第二中間素材20とする。更に、この第二中間素材20を分離して、それぞれが円筒状で直径が互いに異なる、第一、第二のリング状軌道輪素材とする。以下、これらの加工に就いて、順番に説明する。

何れも冷間での塑性加工により形成される、前記大径側、小径側両円筒部17a、18aの形状精度及び寸法精度は良好であるから、削り代の削減や切削工程そのものの廃止が可能となり、製造コストを大幅に低減できる。

図4〜6は、請求項3、4に対応する、本発明の実施の形態の第2例を示している。本例の場合には、図4の(A)に示したビレット8に据え込み加工を施して、(B)に示した様な、小径部41と大径部42とを備えた第一中間素材43とした後、この第一中間素材43に前後方押出加工を施して、(C)に示した第二中間素材44とする。前記ビレット8の寸法等に就いては、上述した実施の形態の第1例の場合と同様である。又、このビレット8を前記第一中間素材43とする為の据え込み加工の実施状況に就いては、特に問わない。従来から一般的に使用されている据え込み加工方法を採用できる。

この様な本例の場合も、前述した実施の形態の第1例と同様に、製造コストを大幅に低減できる。

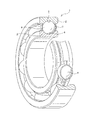

2 外輪

3 内輪

4 玉

5 外輪軌道

6 内輪軌道

7 保持器

8 ビレット

9 予備中間素材

10 第二予備中間素材

11 第三予備中間素材

12 第一中間素材

13 第一リング状軌道輪部材

14 第二中間素材

15 中間素材

16、16a 第二中間素材

17、17a 大径側円筒部

18、18a 小径側円筒部

19 第一中間素材

20 第二中間素材

21、21a 鍛造装置

22、22a パンチ

23、23a カウンターパンチ

24、24a フローティングダイ

25、25a 小径部

26、26a 大径部

27 傾斜部

28、28a ストッパ

29、29a 弾性部材

30 円板状部

31 ダイス

32、32a パンチ

33、33a マンドレル

34 第二の鍛造装置

35、35a 中心孔

36、36a 大径部

37、37a 小径部

38 段差面

39 円板状部分

40 円環状部分

41 小径部

42 大径部

43 第一中間素材

44 第二中間素材

45 ダイス

48 段差面

49 大径側円筒状空間

50 小径側円筒状空間

Claims (4)

- 少なくとも次の(a) 〜(c) に示した工程を有し、それぞれが円筒状で直径が互いに異なる、第一、第二のリング状軌道輪素材を造る、リング状軌道輪素材の製造方法。

(a) 金属製で、直径が小さな第一のリング状軌道輪素材の外径以下の外径を有し、第一、第二のリング状軌道輪素材の容積の合計よりも大きな容積を有する円柱状の素材を軸方向に圧縮する据え込み加工により、この素材の軸方向片半部の直径を拡げて円板状部とすると共に、この素材の軸方向他半部の外径寄り部分を軸方向に押し出す、前方押出加工を施す事により、前記第一のリング状軌道輪素材の内外径に見合う内外径を有する小径側円筒部として、前記円板状部と前記小径側円筒部とを備えた第一中間素材とする第一工程。

(b) この第一中間素材の軸方向他半部を、前記小径側円筒部の内外径及び軸方向寸法が変化しない様に拘束した状態で、前記円板状部に、外径を拘束しつつ径方向中央部を軸方向に押し潰す後方押出加工を施す事により、軸方向片半部を、前記第二のリング状軌道輪素材の内外径に見合う内外径を有する大径側円筒部として、この大径側円筒部と前記小径側円筒部とを備えた第二中間素材とする第二工程。

(c) 前記大径側円筒部と前記小径側円筒部とを分離して、前記第一、第二のリング状軌道輪素材とする第三工程。 - 素材の軸方向片端面に、この素材の外径よりも大きな外径を有するパンチを突き当てると共に、この素材の軸方向他端面径方向中央部に、この素材の外径よりも小さな外径を有するカウンターパンチを突き当て、この素材が第一中間素材に加工される過程でこの素材の周囲を、前記パンチの押圧方向に変位するフローティングダイにより囲んだ状態で、このパンチを前記カウンターパンチに向けて押圧する事により、第一工程の据え込み加工と前方押出し加工とを同時に行う、請求項1に記載したリング状軌道輪素材の製造方法。

- 少なくとも次の(d) 〜(f) に示した工程を有し、それぞれが円筒状で直径が互いに異なる、第一、第二のリング状軌道輪素材を造る、リング状軌道輪素材の製造方法。

(d) 金属製で、直径が小さな第一のリング状軌道輪素材の外径以下の外径を有し、第一、第二のリング状軌道輪素材の容積の合計よりも大きな容積を有する円柱状の素材を、軸方向片面側から軸方向に圧縮する据え込み加工を、この素材の軸方向他端寄り部分を外径が拡がらない様に拘束した状態で行う事により、小径部と大径部とを備えた第一中間素材とする第一工程。

(e) 前記第一中間素材の軸方向片半部を前記大径部の外径が拡がらない様に、同じく軸方向他半部を前記小径部の外径が拡がらない様に、それぞれ拘束した状態で、前記大径部の径方向中央部とこの小径部の径方向中央部とをそれぞれ押し潰しつつそれぞれの径方向外寄り部分を軸方向に押し出す、前後方押出加工を施す事により、軸方向片半部を前記第二のリング状軌道輪素材の内外径に見合う内外径を有する大径側円筒部とすると同時に、軸方向他半部を前記第一のリング状軌道輪部材の内外径に見合う内外径を有する小径側円筒部として、この小径側円筒部と前記大径側円筒部とを備えた第二中間素材とする第二工程。

(f) この大径側円筒部と前記小径側円筒部とを分離して、前記第一、第二のリング状軌道輪素材とする第三工程。 - 第一中間素材の軸方向片端面の径方向中央部に、この第一中間素材の大径部の外径よりも小さな外径を有するパンチを突き当てると共に、この第一中間素材の軸方向他端面の径方向中央部に、この第一中間素材の小径部の外径よりも小さな外径を有するカウンターパンチを突き当て、この第一中間素材が第二中間素材に加工される過程でこの第一中間素材の周囲を、この第一中間素材の加工方向に変位するフローティングダイにより囲んだ状態で、前記パンチを前記カウンターパンチに向けて押圧して、前記第一中間素材に前後方押出加工を施す、請求項3に記載したリング状軌道輪素材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008124246A JP4978552B2 (ja) | 2008-05-12 | 2008-05-12 | リング状軌道輪素材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008124246A JP4978552B2 (ja) | 2008-05-12 | 2008-05-12 | リング状軌道輪素材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009269082A JP2009269082A (ja) | 2009-11-19 |

| JP4978552B2 true JP4978552B2 (ja) | 2012-07-18 |

Family

ID=41436091

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008124246A Active JP4978552B2 (ja) | 2008-05-12 | 2008-05-12 | リング状軌道輪素材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4978552B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US12209614B2 (en) | 2020-07-07 | 2025-01-28 | Nsk Ltd. | Bearing element manufacturing method, bearing manufacturing method, machine manufacturing method, vehicle manufacturing method, bearing element, bearing, machine, and vehicle |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6252179B2 (ja) * | 2014-01-09 | 2017-12-27 | 日本精工株式会社 | 軸受外輪の製造方法 |

| CN104785563B (zh) * | 2015-03-30 | 2017-03-29 | 北京机电研究所 | 带底长筒形件精密挤压成形的方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5016751B1 (ja) * | 1970-02-26 | 1975-06-16 | ||

| JP3586896B2 (ja) * | 1994-08-09 | 2004-11-10 | 株式会社デンソー | フランジ付中空部品の製造方法 |

| JP2920132B1 (ja) * | 1998-01-12 | 1999-07-19 | 日本高周波鋼業株式会社 | 段付環状部材及び内外輪両部材の製造方法 |

| JP3443528B2 (ja) * | 1998-08-28 | 2003-09-02 | 日本高周波鋼業株式会社 | 段付及び鍔付環状部材の製造方法 |

| JP2006266286A (ja) * | 2005-03-22 | 2006-10-05 | Honda Motor Co Ltd | 等速ジョイント用外輪部材の製造方法及びその中間成形体 |

| WO2008041406A1 (fr) * | 2006-10-03 | 2008-04-10 | Seiko Instruments Inc. | Ébauche d'élément annulaire de palier, son procédé de fabrication, procédé de fabrication de l'élément annulaire de palier et palier |

-

2008

- 2008-05-12 JP JP2008124246A patent/JP4978552B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US12209614B2 (en) | 2020-07-07 | 2025-01-28 | Nsk Ltd. | Bearing element manufacturing method, bearing manufacturing method, machine manufacturing method, vehicle manufacturing method, bearing element, bearing, machine, and vehicle |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009269082A (ja) | 2009-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2602501B1 (en) | Manufacturing method for bearing outer ring | |

| US9056375B2 (en) | Manufacturing method for bearing outer ring | |

| JP6689151B2 (ja) | 円筒状リング部材の製造方法、ラジアル転がり軸受の製造方法、及び一方向クラッチの製造方法 | |

| JP2010529383A (ja) | 機械加工を伴わない転がり軸受の製造方法 | |

| JP4629385B2 (ja) | 針状ころ軸受 | |

| JP5966726B2 (ja) | 軌道輪部材の製造方法 | |

| JP4978552B2 (ja) | リング状軌道輪素材の製造方法 | |

| JP5083032B2 (ja) | 円筒状リング部材の製造方法 | |

| JP2014024091A5 (ja) | ||

| JP5737371B2 (ja) | 車輪支持用転がり軸受ユニットの外輪の製造方法 | |

| JP5034684B2 (ja) | 転がり軸受用軌道輪の製造方法 | |

| JP5556297B2 (ja) | 車輪支持用転がり軸受ユニットの軌道輪部材の製造方法 | |

| US10272485B2 (en) | Method for manufacturing ring-shaped member | |

| JP5446920B2 (ja) | 外向フランジ部付金属製部材の製造方法 | |

| US20130205593A1 (en) | Manufacturing method for bearing outer ring | |

| JP2006123003A (ja) | 高精度リングの製造方法及び製造装置 | |

| JP5919746B2 (ja) | 軸受軌道輪の製造方法 | |

| JP5834592B2 (ja) | 外向フランジ部付金属製部材の製造方法 | |

| JP2009008126A (ja) | 転がり軸受用軌道輪の製造方法 | |

| JP2006341255A (ja) | 高精度リングの製造方法 | |

| JP2009058047A (ja) | 転がり軸受用軌道輪の製造方法 | |

| JP2013006218A (ja) | 軸受外輪の製造方法 | |

| JP2007170586A (ja) | 転がり軸受用軌道輪の製造方法 | |

| JP6252179B2 (ja) | 軸受外輪の製造方法 | |

| JP5056189B2 (ja) | 転がり軸受用軌道輪の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110131 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120309 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120321 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120403 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150427 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4978552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |