JP4955195B2 - 窒化物半導体素子 - Google Patents

窒化物半導体素子 Download PDFInfo

- Publication number

- JP4955195B2 JP4955195B2 JP2004102920A JP2004102920A JP4955195B2 JP 4955195 B2 JP4955195 B2 JP 4955195B2 JP 2004102920 A JP2004102920 A JP 2004102920A JP 2004102920 A JP2004102920 A JP 2004102920A JP 4955195 B2 JP4955195 B2 JP 4955195B2

- Authority

- JP

- Japan

- Prior art keywords

- nitride semiconductor

- layer

- semiconductor layer

- type

- type nitride

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000004065 semiconductor Substances 0.000 title claims description 293

- 150000004767 nitrides Chemical class 0.000 title claims description 281

- 239000000203 mixture Substances 0.000 claims description 18

- 239000010410 layer Substances 0.000 description 421

- 229910002601 GaN Inorganic materials 0.000 description 42

- 239000000758 substrate Substances 0.000 description 40

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 26

- 239000007789 gas Substances 0.000 description 25

- 230000001681 protective effect Effects 0.000 description 24

- 229910002704 AlGaN Inorganic materials 0.000 description 23

- 230000004888 barrier function Effects 0.000 description 17

- 239000012535 impurity Substances 0.000 description 16

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 14

- 229910021529 ammonia Inorganic materials 0.000 description 13

- 239000013078 crystal Substances 0.000 description 13

- 239000002356 single layer Substances 0.000 description 13

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 13

- 230000003287 optical effect Effects 0.000 description 11

- 229910004298 SiO 2 Inorganic materials 0.000 description 8

- 238000005530 etching Methods 0.000 description 8

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 7

- 230000002265 prevention Effects 0.000 description 7

- 229910000077 silane Inorganic materials 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 6

- 230000010355 oscillation Effects 0.000 description 6

- IBEFSUTVZWZJEL-UHFFFAOYSA-N trimethylindium Chemical compound C[In](C)C IBEFSUTVZWZJEL-UHFFFAOYSA-N 0.000 description 6

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 238000003776 cleavage reaction Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 238000001020 plasma etching Methods 0.000 description 4

- 229910052594 sapphire Inorganic materials 0.000 description 4

- 239000010980 sapphire Substances 0.000 description 4

- 230000007017 scission Effects 0.000 description 4

- 238000005253 cladding Methods 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 229910052735 hafnium Inorganic materials 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- 238000002488 metal-organic chemical vapour deposition Methods 0.000 description 2

- 229910052596 spinel Inorganic materials 0.000 description 2

- 239000011029 spinel Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910017083 AlN Inorganic materials 0.000 description 1

- MHYQBXJRURFKIN-UHFFFAOYSA-N C1(C=CC=C1)[Mg] Chemical compound C1(C=CC=C1)[Mg] MHYQBXJRURFKIN-UHFFFAOYSA-N 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 1

- 208000012868 Overgrowth Diseases 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 229910004541 SiN Inorganic materials 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- GEIAQOFPUVMAGM-UHFFFAOYSA-N ZrO Inorganic materials [Zr]=O GEIAQOFPUVMAGM-UHFFFAOYSA-N 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000002238 attenuated effect Effects 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- 229910052793 cadmium Inorganic materials 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- -1 gallium nitride compound Chemical class 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000002248 hydride vapour-phase epitaxy Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000000116 mitigating effect Effects 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 238000005240 physical vapour deposition Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Images

Description

この窒化物半導体素子は、いわゆる、リッジ導波路構造の屈折率導波型のレーザ素子であり、基本的に、サファイア基板上に、部分的に形成されたSiO2膜を介して選択成長させたn型GaNからなる窒化物半導体基板の上に、レーザ素子構造となる窒化物半導体層が複数積層されて構成されている。

また、通常、レーザ素子を光ディスクシステムやレーザプリンタへ応用する場合、レーザ光を各光学系により補正・調整する。従って、レーザ素子から照射される光のアスペクト比が大きくなれば、その補正光学系が大規模になり、その設計、製造、またその光学系を経ることによる損失が大きな問題となる。

また、この窒化物半導体素子は、第1の窒化物半導体層は前記コア領域の最外層よりも屈折率が低く、あるいは第2の窒化物半導体層は第1の窒化物半導体層よりも屈折率が低いことが好ましい。

また、第m(m≧2)のn型窒化物半導体層と第1のp型窒化物半導体層との屈折率差(Δn)は、0.004〜0.03、あるいは、第m(m≧2)のn型窒化物半導体層と前記コア領域の最外層との屈折率差(Δnm)は、0.007〜0.05とすることができる。

また、第1の窒化物半導体層及び/又は前記第2の窒化物半導体層は、Alを含む窒化物半導体からなることが好ましく、特に、第1の窒化物半導体層及び/又は前記第2の窒化物半導体層は、少なくとも1000Åの膜厚を有するか、あるいは、Alを含む窒化物半導体層と、該Alを含む窒化物半導体層とは組成の異なる窒化物半導体層との超格子構造からなることが好ましい。

さらに、第1の窒化物半導体層は、コア領域の最外層から500〜5000Å程度の位置にあることが好ましい。

さらに、コア領域の最外層と第1の窒化物半導体層との屈折率差(Δn1)及び/又は第1の窒化物半導体層と第2の窒化物半導体層との屈折率差(Δn2)が、0.004〜0.03である場合には、活性層で発生する光の滞在領域をより一層適切に調整することができ、安定した光の閉じ込めを行うことが可能となり、ひいてはF.F.Pの広がり角の制御が可能となる。

また、n型窒化物半導体層側にm層のn型窒化物半導体層を有し、かつp型窒化物半導体層に第1のp型半導体層を含み、第mのn型窒化物半導体層が、第1のp型窒化物半導体層の屈折率よりも高い屈折率を有する場合には、p側での光の閉じ込め効果を強くすることにより、より安定した光の閉じ込めを行うことができる。しかも、n側での閉じ込めをp側よりも弱くすることにより、n側でのキンクの発生を防止することが可能となる。これによって、活性層で発生する光の滞在領域を適切に調整して、安定した光の閉じ込めを行うことにより、垂直横モードマルチ、つまり縦方向マルチを防止するとともに、光強度分布の垂直方向への広がり角を低減させ、アスペクト比を最適化又は低減することができる。その結果、光の漏れによる閾値電圧の増大を防止し、さらに、光出力効率を向上させて集光率が良好で、高信頼性を有する半導体素子を得ることができる。

n型及びp型窒化物半導体層を構成する半導体層は、特に限定されるものではなく、例えば、AlN、GaN、AlGaN、AlInGaN、InN等のIII−V族窒化物半導体層が挙げられる。なかでも、Alを含む窒化物半導体層が適当である、具体的にはInyAlzGa1−y−zN(0≦y、0≦z、y+z≦1)、特に、AlxGa1−xN(0<x<1)等の窒化ガリウム系化合物半導体層が好ましい。これらの半導体層は、単層でもよいし、積層構造でもよいし、超格子構造でもよい。例えば、Alを含む窒化物半導体層と、Alを含む窒化物半導体層とは組成の異なる窒化物半導体層との超格子構造、具体的には、AlaGa1−aN(0<a≦1)とAlbGa1−bN(0≦b<1)との超格子構造が挙げられる。超格子構造を構成する場合には、例えば2種類の組成の層が交互に積層される構造でもよいが、一方の層又は両方の層においてその組成又は膜厚を変化させながら交互に積層される構造でもよい。

また、AlaGa1−aN(0<a≦1)とAlbGa1−bN(0≦b<1)との超格子構造からなる場合には、AlbGa1−bN(0≦b<1)の膜厚のみを変化させる、つまり、第1のn型窒化物半導体層では厚く、第2のn型窒化物半導体層では薄くすることにより、n型窒化物半導体層の屈折率を調整することができる。

特に、n型窒化物半導体層が、AlxGa1−xN(0<x<1)を含んで形成されている場合には、少なくとも、コア領域の最外層から500〜5000Å程度の位置に0.004〜0.03程度の屈折率差を有する層、1500〜20000Å程度の位置に0.004〜0.03程度の屈折率差を有する層が配置することが好ましく、さらに、2500〜25000Å程度の位置に0.004〜0.03程度の屈折率を有する層が配置していることがより好ましい。

n型窒化物半導体層は、上述した第1及び第2のn型窒化物半導体層、・・・第mのn型窒化物半導体層のほかに、クラック防止層、n型コンタクト層等が形成されていることが好ましい。これらの層は、第2のn型窒化物半導体層又は第mのn型窒化物半導体層と、後述する基板との間に設けることが適当である。

活性層は、単層、多層又は量子井戸構造のいずれで形成されていてもよい。量子井戸構造の場合には、Inを含む窒化物半導体が少なくとも井戸層に用いられる。ここで、量子井戸構造としては、多重量子井戸構造、単一量子井戸構造のどちらでもよい。多重量子井戸構造とすることで、出力の向上、発振閾値の低下などが図ることが可能となる。活性層の量子井戸構造としては、井戸層、障壁層を交互に積層したものを用いることができる。また、井戸層に挟まれた障壁層は、特に1層であるもの(井戸層/障壁層/井戸層)に限られず、2層又はそれ以上の層の障壁層を、「井戸層/障壁層(1)/障壁層(2)/障壁層(3)/・・・/井戸層」と、組成、不純物量等の異なる層として複数設けてもよい。また、活性層は、井戸層及び障壁層のいずれが最外層に配置されてもよい。

第1のp型窒化物半導体層として、AlGaN単層、AlGaN/GaNの多層又は超格子層、

p型光ガイド層として、AlGaN単層、GaN単層、AlGaN/GaNの多層又は超格子層、

活性層として、InGaN単層、InGaN/InGaNの多層又は超格子層、InGaN/GaNの多層又は超格子層、

n型光ガイド層として、GaN単層、InGaN単層、AlGaN単層、GaN/AlGaNの多層又は超格子層、InGaN/AlGaNの多層又は超格子層、AlGaN/AlGaNの多層又は超格子層、

第1のn型窒化物半導体層として、AlGaNの単層、GaN/AlGaNの多層又は超格子層、InGaN/AlGaNの多層又は超格子層、AlGaN/AlGaNの多層又は超格子層、

第2のn型窒化物半導体層として、AlGaNの単層、GaN/AlGaNの多層又は超格子層、InGaN/AlGaNの多層又は超格子層、AlGaN/AlGaNの多層又は超格子層

等が挙げられ、これらの層を任意に組み合わせることができる。特に、超格子層の場合には、一方の層又は両方の層において、その組成を変化させたり、膜厚を変化させたり、組成及び膜厚を変化させることにより、各層の屈折率及び屈折率差を上述したように設定することができる。

実施例1

この実施例の窒化物半導体素子を図1に示す。この窒化物半導体素子1は、n型窒化物半導体層における第2のn型窒化物半導体層5aとして、Al0.08Ga0.92N(25Å)/GaN(25Å)を220回繰り返した総膜厚1.1μmの超格子構造(平均Al混晶は4%)、第1のn型窒化物半導体層5bとして、Al0.05Ga0.95N(25Å)/GaN(25Å)を60回繰り返した総膜厚3000Åの超格子構造(平均Al混晶は2.5%)であり、コア領域におけるn型光ガイド層6として、

GaN層(1700Å)、活性層7として、In0.05Ga0.95Nからなる障壁層(140Å)/In0.1Ga0.9Nからなる井戸層(70Å)を2回繰り返し、その上にIn0.05Ga0.95Nからなる障壁層(300Å)を形成した総膜厚約720Åの多重量子井戸構造(MQW)、p型ガイド層8として、GaN(1500Å)、p型窒化物半導体層における第1のp型窒化物半導体層9として、Al0.1Ga0.9N(20Å)/GaN(20Å)を300回繰り返した総膜厚4500Åの超格子構造(平均Al混晶は4.9%)の構成を有する。

(基板2)

基板として、異種基板にGaN層を厚膜(100μm)で成長させた後、異種基板を除去して、80μmのGaNからなる窒化物半導体基板を用いる。

このような窒化物半導体基板は、以下のように形成した。

まず、2インチφ、C面を主面とするサファイアよりなる異種基板をMOVPE反応容器内にセットし、温度を500℃にして、トリメチルガリウム(TMG)、アンモニア(NH3)を用い、GaNよりなるバッファ層を200Åの膜厚で成長させ、その後、温度を上げて、アンドープのGaNを1.5μmの膜厚で成長させて、下地層とする。

さらに、凹凸が形成された下地層を成長核としてGaN層を選択成長させる。この選択成長は、横方向の成長により成膜された領域を有する。この横方向成長領域は低転位領域となる。

その後、異種基板、バッファ層、下地層を除去して、窒化物半導体からなる基板2を得る。

次に、窒化物半導体基板2の上に、温度を1100℃にして、TMG(トリメチルガリウム)、TMA(トリメチルアルミニウム)、アンモニアを用い、Al0.05Ga0.95Nよりなる下地層(図示せず)及び下地層を4μmの膜厚で成長させる。この層は、GaNからなる窒化物半導体基板2と、後述するAlGaNのn型コンタクト層3との間で、バッファ層として機能する。横方向成長層又はこれを用いて形成した基板がGaNである場合に、それよりも熱膨張係数の小さい窒化物半導体のAlaGa1−aN(0<a≦1)からなる下地層を用いることで、転位やピットを低減させることができる。なかでも、窒化物半導体の横方向成長層であるGaNの上に設けることが好ましい。また、下地層のAl混晶比aが、0<a<0.3であると、結晶性が良好な下地層を形成することができる。

得られたバッファ層上にTMG、TMA、アンモニア、不純物ガスとしてシランガスを用い、1100℃でSiドープしたAl0.05Ga0.95Nからなるn型コンタクト層3を4μmの膜厚で成長させる。

なお、基板2の裏面にn電極を形成する対向電極構造とする場合には、このn型コンタクト層は省略することができる。

次に、TMG、TMI(トリメチルインジウム)、アンモニアを用い、温度を930〜940℃にしてIn0.06Ga0.94Nよりなるクラック防止層104を0.15μmの膜厚で成長させる。なお、このクラック防止層は省略してもよい。

次に、温度を1100℃にして、原料ガスにTMA、TMG及びアンモニアを用い、アンドープのAl0.08Ga0.92NよりなるA層を25Åの膜厚で成長させ、続いて、TMAを止め、不純物ガスとしてシランガスを用い、Siを1〜2×1018/cm3ープしたGaNよりなるB層を25Åの膜厚で成長させる。そして、この操作をそれぞれ220回繰り返してA層とB層の積層し、総膜厚1.1μmの多層膜(超格子構造)の第2のn型窒化物半導体層5aを成長させる。この第2のn型窒化物半導体層105aの平均Al混晶は4%である。

続いて、温度を1100℃にして、原料ガスにTMA、TMG及びアンモニアを用い、アンドープのAl0.05Ga0.95NよりなるA層を25Åの膜厚で成長させ、続いて、TMAを止め、不純物ガスとしてシランガスを用い、Siを1×1018/cm3ドープしたGaNからなるB層を25Åの膜厚で成長させる。そして、この操作をそれぞれ60回繰り返してA層とB層の積層し、総膜厚3000Åの多層膜(超格子構造)の第1のn型窒化物半導体層5bを成長させる。この第1のn型窒化物半導体層5bの平均Al混晶は2.5%である。

次に、同様の温度で、原料ガスにTMG及びアンモニアを用い、アンドープのGaNよりなるn型光ガイド層6を1700Åの膜厚で成長させる。また、n型不純物をドープしてもよい。

次に、温度を900℃にして、原料ガスにTMI(トリメチルインジウム)、TMG及びアンモニアを用い、不純物ガスとしてシランガスを用い、Siを1×1018/cm3ドープしたIn0.05Ga0.95Nよりなる障壁層(B)を140Åの膜厚で、シランガスを止め、アンドープのIn0.1Ga0.9Nよりなる井戸層(W)を70Åの膜厚で、この障壁層(B)、井戸層(W)を、(B)/(W)/(B)/(W)の順に積層する。最後に最上部の障壁層として、原料ガスにTMI(トリメチルインジウム)、TEG及びアンモニアを用い、アンドープのIn0.05Ga0.95Nを300Åの膜厚で成長させる。活性層7は、総膜厚約720Åの多重量子井戸構造(MQW)となる。

次に、同温又は昇温して、原料ガスにTMA、TMG及びアンモニアを用い、不純物ガスとしてCp2Mg(シクロペンタジエニルマグネシウム)を用い、Mgを1×1019/cm3ドープしたAl0.3Ga0.7Nよりなるp型電子閉じ込め層(図示せず)を100Åの膜厚で成長させる。この層は、特に設けられていなくてもよいが、設けることで電子閉じ込めとして機能し、閾値の低下に寄与するものとなる。また、ここでは、p型電子閉じ込め層108からp型不純物のMgが、それに隣接する最上部の障壁層に拡散して、最上部の障壁層にMgが5〜10×1016/cm3程度ドープされた状態となる。

次に、温度を1100℃にして、原料ガスにTMG及びアンモニアを用い、GaNよりなるp型光ガイド層8を1500Åの膜厚で成長させる。

このp型光ガイド層8は、アンドープとして成長させるが、p型電子閉じ込め層、後述するp型クラッド層9等の隣接層からのMgの拡散により、Mg濃度が5×1016/cm3となってp型を示す。また、この層は成長時に意図的にMgをドープしてもよい。

続いて、1100℃でアンドープAl0.1Ga0.9Nからなる層を25Åの膜厚で成長させ、続いてTMAを止め、Cp2Mgを用いて、MgドープGaNよりなる層を25Åの膜厚で成長させ、それを90回繰り返して総膜厚4500Åの超格子層からなる第1のp型窒化物半導体層9を成長させる。この第1のp型窒化物半導体層9の平均Al混晶は4.9%である。

第1のp型窒化物半導体層9は少なくとも一方がAlを含む窒化物半導体層を含み、互いにバンドギャップエネルギーが異なる窒化物半導体層を積層した超格子で作製した場合、不純物はいずれか一方の層に多くドープして、いわゆる変調ドープを行うと結晶性が良くなる傾向にあるが、両方に同じようにドープしてもよい。

最後に、1050℃で、第1のp型窒化物半導体層9の上に、Mgを1×1020/cm3ドープしたp型GaNからなるp型コンタクト層10を150Åの膜厚で成長させる。p型コンタクト層10はp型のInXAlYGa1−X−YN(0≦X、0≦Y、X+Y≦1)で構成することができ、好ましくはMgをドープしたGaNとすれば、p電極120と最も好ましいオーミック接触が得られる。p型コンタクト層10は電極を形成する層であるので、1×1017/cm3以上の高キャリア濃度とすることが望ましい。1×1017/cm3よりも低いと電極と好ましいオーミックを得るのが難しくなる傾向にある。さらにp型コンタクト層10の組成をGaNとすると、電極材料と好ましいオーミックが得られやすくなる。

反応終了後、反応容器内において、ウエハを窒素雰囲気中、700〜1000℃でアニーリングを行い、p型窒化物半導体層をさらに低抵抗化する。なお、このアニーリングは省略してもよい。

以上のようにして窒化物半導体の積層構造を形成した後、ウエハを反応容器から取り出し、最上層のp型コンタクト層10の表面にSiO2よりなる保護膜を形成して、RIE(反応性イオンエッチング)によりSiCl4ガスを用いてエッチングし、図1に示すように、n電極を形成するn型コンタクト層3の表面を露出させる。このように窒化物半導体を深くエッチングするには保護膜としてSiO2が最適である。

次に、導波路領域として、リッジストライプを形成する。

まず、最上層のp型コンタクト層10のほぼ全面に、PVD装置により、Si酸化物(主として、SiO2)からなる第1の保護膜(図示せず)を0.5μmの膜厚で形成し、その後、第1の保護膜の上に所定の形状のマスクを形成し、RIE(反応性イオンエッチング)装置により、CF4ガスを用い、ストライプ幅1.6μmの第1の保護膜とする。この第1の保護膜をマスクとして用いて、さらにRIEにより、p型コンタクト層10及び第1のp型窒化物半導体層9、p型光ガイド層8の一部をエッチングし、p型光ガイド層8の膜厚が0.1μmとなるように、リッジストライプを形成する。

次いで、第1の保護膜の上から、Zr酸化物(主としてZrO2)からなる第2の保護膜11を、第1の保護膜の上と、エッチングにより露出されたp型光ガイド層8の上に0.5μmの膜厚で連続して形成する。

第2の保護膜11形成後、ウエハを600℃で熱処理する。このようにSiO2以外の材料を第2の保護膜として形成した場合、第2の保護膜成膜後に、300℃以上、好ましくは400℃以上、窒化物半導体の分解温度以下(1200℃)で熱処理することにより、第2の保護膜が第1の保護膜の溶解材料(フッ酸)に対して溶解しにくくなるため、この工程を加えることがさらに望ましい。

以上のようにして、図1に示すように、リッジストライプの側面及びそれに連続する平面(p型光ガイド層8の露出面)に第2の保護膜11が形成される。

続いて、露出したp型コンタクト層11の表面にNi/Auからなるp電極12を形成する。p電極12は100μmのストライプ幅として、図1に示すように、第2の保護膜11の上に渡って形成する。

また、n型コンタクト層3の表面に、Ti/Alからなるストライプ状のn電極14をリッジストライプと平行な方向で形成する。

p電極12及びn電極14を含む素子の表面にSiO2からなる誘電体多層膜13を形成する。この誘電体多層膜13上であって、p電極12及びn電極14の上方に開口を有するマスクを形成し、誘電体多層膜13をエッチングして、p電極12及びn電極14を露出させる。これらの上にNi−Ti−Au(1000Å−1000Å−8000Å)からなるパット電極16、15をそれぞれ設ける。

その後、ストライプ状のp電極12、n電極14に垂直な方向で、窒化物半導体のM面(GaNのM面、(11−00)など)でバー状に分割し、さらにバー状のウエハをチップに分割してレーザ素子を得る。この時、共振器長は、650μmである。

素子加工工程で、エッチング端面を形成せずに、すなわち、n電極形成面(n側コンタクト層3)だけを露出させ、一対の劈開面を共振器面とするレーザ素子としてもよい。バー状のウエハをチップに分割する際にも、窒化物半導体(単体基板)の劈開面を用いることができ、バー状に劈開したときの劈開面に垂直な窒化物半導体(GaN)を六方晶系で近似したM面、A面({1010})で劈開して、チップを取り出してもよく、また、バー状に劈開する際に、窒化物半導体のA面を用いてもよい。

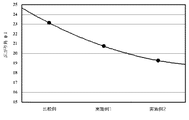

さらに、この窒化物半導体素子1の広がり角及びアスペクト比を、それぞれ測定した。その結果を図2及び図3に示す。

この実施例は、図1における窒化物半導体素子の第2のn型窒化物半導体層5aを、超格子構造の2層構造とする以外、実施例1の窒化物半導体素子と同様である。

得られた窒化物半導体素子の広がり角及びアスペクト比を、それぞれ測定した。その結果を図2及び図3に併せて示す。

2 基板

3 n型コンタクト層

4 クラック防止層

5a 第2のn型窒化物半導体層

5b 第1のn型窒化物半導体層

6 n型光ガイド層

7 活性層

8 p型光ガイド層

9 第1のp型窒化物半導体層

10 p型コンタクト層

11 第2の保護膜

12 p電極

13 誘電体多層膜

14 n電極

15、16 パット電極

Claims (11)

- n型窒化物半導体層とp型窒化物半導体層との間に、活性層を含むコア領域を有する窒化物半導体素子であって、

n型窒化物半導体層は、コア領域の最外層から順に第1のn型窒化物半導体層と、第2のn型窒化物半導体層を有しており、

p型窒化物半導体層は、前記コア領域の最外層に接した第1のp型窒化物半導体層を有しており、

前記コア領域の最外層と第1のn型窒化物半導体層との間及び前記第1のn型窒化物半導体層と第2のn型窒化物半導体層との間に屈折率差を有し、

前記第1のn型窒化物半導体層は前記コア領域の最外層よりも屈折率が低く、

前記第2のn型窒化物半導体層は前記第1のn型窒化物半導体層よりも屈折率が低く、かつ

第2のn型窒化物半導体層の屈折率は、前記第1のp型窒化物半導体層の屈折率より高いことを特徴とする窒化物半導体素子。 - 前記コア領域は、少なくともn型ガイド層を含む請求項1に記載の窒化物半導体素子。

- コア領域の最外層と第1のn型窒化物半導体層との屈折率差(Δn1)は、0.004〜0.03である請求項1又は2に記載の窒化物半導体素子。

- 第1のn型窒化物半導体層と第2のn型窒化物半導体層との屈折率差(Δn2)は、0.004〜0.03である請求項1〜3のいずれか1つに記載の窒化物半導体素子。

- 第2のn型窒化物半導体層と第1のp型窒化物半導体層との屈折率差(Δn)は、0.004〜0.03である請求項1〜4のいずれか1つに記載の窒化物半導体素子。

- 第2のn型窒化物半導体層と前記コア領域の最外層との屈折率差(Δnm)は、0.007〜0.05である請求項5に記載の窒化物半導体素子。

- 第1のn型窒化物半導体層及び/又は前記第2のn型窒化物半導体層及び/又は前記第1のp型窒化物半導体層は、Alを含む窒化物半導体からなる請求項1〜6のいずれか1つに記載の窒化物半導体素子。

- 第1のn型窒化物半導体層及び/又は第2のn型窒化物半導体層及び/又は前記第1のp型窒化物半導体層は、少なくとも1000Åの膜厚を有する請求項1〜7のいずれか1つに記載の窒化物半導体素子。

- 第1のn型窒化物半導体層及び/又は前記第2のn型窒化物半導体層及び/又は前記第1のp型窒化物半導体層は、Alを含む窒化物半導体層と、該Alを含む窒化物半導体層とは組成の異なる窒化物半導体層との超格子構造からなる請求項1〜8のいずれか1つに記載の窒化物半導体素子。

- 第1のn型窒化物半導体層は、コア領域の最外層から500〜5000Å程度の位置にある請求項1〜9のいずれか1つに記載の窒化物半導体素子。

- 前記屈折率差により、前記コア領域における光の閉じ込めを緩和している請求項1〜10のいずれか1つに記載の窒化物半導体素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004102920A JP4955195B2 (ja) | 2004-03-31 | 2004-03-31 | 窒化物半導体素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004102920A JP4955195B2 (ja) | 2004-03-31 | 2004-03-31 | 窒化物半導体素子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005294306A JP2005294306A (ja) | 2005-10-20 |

| JP2005294306A5 JP2005294306A5 (ja) | 2007-05-24 |

| JP4955195B2 true JP4955195B2 (ja) | 2012-06-20 |

Family

ID=35326947

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004102920A Expired - Lifetime JP4955195B2 (ja) | 2004-03-31 | 2004-03-31 | 窒化物半導体素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4955195B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9318874B2 (en) * | 2009-06-03 | 2016-04-19 | Nichia Corporation | Semiconductor device and method of manufacturing semiconductor device |

| JP5803167B2 (ja) * | 2011-03-14 | 2015-11-04 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子の製造方法 |

| JP7147560B2 (ja) * | 2016-07-04 | 2022-10-05 | ソニーグループ株式会社 | スーパールミネッセンスダイオード及び表示装置 |

| TWI672226B (zh) * | 2017-06-01 | 2019-09-21 | 美商因特瓦克公司 | 具有奈米積層以提高耐用性的光學塗層 |

| CN112350148B (zh) * | 2019-08-08 | 2023-06-13 | 朗美通日本株式会社 | 半导体光学元件和包括该元件的半导体光学装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08195529A (ja) * | 1995-01-17 | 1996-07-30 | Nippon Telegr & Teleph Corp <Ntt> | 半導体レーザエピタキシャル結晶積層体および半導体レーザ |

| JP3443241B2 (ja) * | 1996-06-28 | 2003-09-02 | 三洋電機株式会社 | 半導体レーザ素子 |

| JPH11153814A (ja) * | 1997-09-17 | 1999-06-08 | Matsushita Electric Ind Co Ltd | 液晶表示素子 |

| JP4422806B2 (ja) * | 1998-02-18 | 2010-02-24 | 三菱電機株式会社 | 半導体レーザ |

| JP2003086898A (ja) * | 2001-09-07 | 2003-03-20 | Nec Corp | 窒化ガリウム系半導体レーザ |

| JP2004014818A (ja) * | 2002-06-07 | 2004-01-15 | Fuji Photo Film Co Ltd | 半導体レーザ素子 |

-

2004

- 2004-03-31 JP JP2004102920A patent/JP4955195B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005294306A (ja) | 2005-10-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4075324B2 (ja) | 窒化物半導体素子 | |

| KR100902109B1 (ko) | 질화 갈륨계 화합물 반도체 소자 | |

| JP4161603B2 (ja) | 窒化物半導体素子 | |

| JP3803696B2 (ja) | 窒化物半導体素子 | |

| JP4441563B2 (ja) | 窒化物半導体レーザ素子 | |

| JP2000299532A (ja) | 窒化物半導体レーザ素子 | |

| JP5076656B2 (ja) | 窒化物半導体レーザ素子 | |

| JP2004104157A (ja) | 窒化物半導体素子 | |

| JP2001007447A (ja) | 窒化物半導体レーザ素子 | |

| JP4291960B2 (ja) | 窒化物半導体素子 | |

| JP4665394B2 (ja) | 窒化物半導体レーザ素子 | |

| JP4991025B2 (ja) | 窒化物半導体レーザ素子 | |

| JP2003060298A (ja) | 半導体発光素子の製造方法と半導体発光素子 | |

| JP2000196201A (ja) | 窒化物半導体レ―ザ素子 | |

| JP3794530B2 (ja) | 窒化物半導体レーザ素子 | |

| JP3888080B2 (ja) | 半導体レーザ素子 | |

| JP5002976B2 (ja) | 窒化物半導体素子 | |

| JP4955195B2 (ja) | 窒化物半導体素子 | |

| JP4342134B2 (ja) | 窒化物半導体レーザ素子 | |

| JPH11238945A (ja) | 窒化物半導体発光素子 | |

| JP4628651B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2008028375A (ja) | 窒化物半導体レーザ素子 | |

| JP5023567B2 (ja) | 窒化物半導体レーザ素子 | |

| JP4576795B2 (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP2005101536A (ja) | 窒化物半導体レーザ素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070330 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070330 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091222 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100222 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101130 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110228 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110406 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110412 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20110513 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120221 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120315 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4955195 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150323 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150323 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |