JP4859307B2 - ベニヤ単板の脱水装置 - Google Patents

ベニヤ単板の脱水装置 Download PDFInfo

- Publication number

- JP4859307B2 JP4859307B2 JP2001272974A JP2001272974A JP4859307B2 JP 4859307 B2 JP4859307 B2 JP 4859307B2 JP 2001272974 A JP2001272974 A JP 2001272974A JP 2001272974 A JP2001272974 A JP 2001272974A JP 4859307 B2 JP4859307 B2 JP 4859307B2

- Authority

- JP

- Japan

- Prior art keywords

- veneer

- roll

- elastic body

- rolls

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Veneer Processing And Manufacture Of Plywood (AREA)

- Manufacture Of Wood Veneers (AREA)

Description

【産業上の利用分野】

本発明は、ベニヤレースなどの切削装置により原木を切削して得られたベニヤ単板(以下、単板という)の脱水装置に関するものである。

【0002】

【従来技術】

従来、合板・LVL等の積層材の製造に用いる単板を圧縮変形し含有水分を除去する脱水装置としては、特開平7−186106号公報に記載されているような装置がある。

即ち、軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルを、相対するロ−ル周面の間隔を単板の厚さの75%〜90%に相当する長さとして配置し、前記一対のロ−ルの一方のロ−ルを鋼製とし該ロールの周面に、前記周面から該ロ−ルの半径方向の高さを前記間隔の長さ以下とした突起体を多数形成する。また一対のロ−ルの他方のロ−ルは、鋼製のロールの周囲全体に、例えば厚さ6mmでショアA硬度が60度である弾性体としてのウレタンゴムが接着被覆されたロールであり、1個のロールの軸中心線方向の長さがほぼ280mmとなっている。軸中心線方向で隣り合うロールの間には、ほぼ8mmの隙間が設けられており、該隙間の箇所に撓み受けを挿入して支持している。

更には単板を繊維方向に搬送する搬送体を前記一対のロ−ルの搬入側に設けてある。

【0003】

【発明が解決すべき課題】

しかるにこの様な脱水装置では、脱水効果を更に上げるために一対のロ−ルの周面の間隔を上記より狭く、例えば単板の厚さの60%に相当する距離に設定して単板を通過させると、次のような問題があった。

節や部分的に固い材質がある単板の場合、一方のロ−ルは鋼製であるため殆ど変形しない。これに対し他方のロールでは該節や固い材質の部分に直接接触する部分のウレタンゴムがロールの半径方向で内側へ変形させられると共に、該部分の周囲のウレタンゴムも該変形により広い範囲で引っ張られて変形させられることになる。

そのためこれらウレタンゴムを変形させることによる過大な力の反作用力を該節や固い材質の部分が受けて過度に圧縮され、節が破壊されて単板に穴が開いた状態となったり、節から割れが走って単板が分断されてしまうのであった。

その結果単板の歩留りが低下し、また割れを有する単板を用いて製造された合板・LVL等の積層材では、品質を低下させてしまうのであった。

また一対のロ−ルの間で単板を圧縮することにより前記の様にウレタンゴム自体も弾性変形させられるが、この弾性変形の繰り返しによりウレタンゴム内部に熱が発生する。

このウレタンゴム自体は熱伝導率が小さいため発生した熱が外部に容易には発散されずウレタンゴム内部に徐々に蓄えられ、やがて該熱によりウレタンゴムが膨張して鋼製のロールから外れてしまい、脱水不能となってしまうのである。

勿論ウレタンゴムのショアD硬度を低いものを使用すると、単板が破壊されたり割れができることはないが、ウレタンゴムが変形し過ぎて単板を十分に圧縮することができず、脱水効果を上げることができない。

【0004】

【問題点を解決するための手段】

本発明は前記問題を解決するべく、軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルであって、一対のロ−ルの両周面の間隔が、単板の厚さより小に設定されており、一方のロールは、周面から半径方向で所定厚さの弾性体が被覆されており、該弾性体には幅が5mm以下であり回転方向に連続する溝が、軸中心線方向に30mm以下のピッチで形成されており、他方のロールの周面には、半径方向に単板の厚さより小さい長さで突出する突起体を多数形成して構成する。

また軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルであって、一対のロ−ルの両周面の間隔が、単板の厚さより小に設定されており、一方のロールは、周面から半径方向で所定厚さの弾性体が被覆されており、該弾性体には幅が2mm以下であり回転方向に連続する溝が、軸中心線方向に30mm以下のピッチで形成されており、他方のロールの周面には、半径方向に単板の厚さより小さい長さで突出する突起体を多数形成して構成しても良い。

【0005】

これら装置において、弾性体のショアD硬度を40乃至75度としても良い。

また同じく弾性体のショアD硬度を55乃至70度としても良い。

更にこれら装置において、弾性体の溝の幅を1乃至3mmとしても良い。

またこれら装置において、溝の深さを5mm以上としても良い。

同じく溝の深さが15mm以上としても良い。

またこれら装置において弾性体の厚さを10mm以上としても良い。

同じく弾性体の厚さを20mm以上としても良い。

またこれら装置において、一方のロールの弾性体を含めた外径を150乃至400mmとしても良い。

またこれら装置において、弾性体をウレタンゴムとしても良い。

尚、軸中心線とは、ロールの回転中心を結ぶ仮想線即ちロールの長手方向と直交する各断面での回転中心を結ぶ仮想線を言う。

【0006】

【発明の実施の形態】

次に本発明の実施の形態を実施例により説明する。

図1は実施例の正面説明図、図2は図1の一点鎖線A−Aより矢印の方向を見た一部断面の側面説明図である。

図1に示すように、軸中心線が平行な突起体付ロ−ル1とアンビルロ−ル2を、周面間の距離を後述する値で配置する。突起体付ロ−ル1には、周面に以下のようにして形成された突起体3a,3bが多数設けられている。

図3に示すような直径165mmで軸中心線方向の長さ140mmで且つ中心部に直径75mmの貫通孔4及びキ−を挿入するための溝5を有する鋼製の第1ロ−ル1aを用意する。

この第1ロ−ル1aの外周面に沿って、切削時の回転方向下手側から上手側を見た時の刃部先端が図4の実線に示す形状で先端の幅が3.5mm、角度θ1が70度となるフライスを用いてフライス盤により、部分拡大図である図5に示すように第1ロ−ル1aの軸中心線と平行な線O−Oに対してθ2が55度で深さ1.5mmの条件で第1ロ−ル1aの軸中心線方向で一端から他端へ切削し、螺旋状に連なる溝6を形成する。

このような溝6を、図5に示すように円周方向へピッチL4=11.5mmの等間隔に45本形成する。

これら切削により、図5の一点鎖線X−Xより矢印の方向を見た部分断面図が図6に示すようになる多数の螺旋状の溝6及び突起部7が形成され、溝6の底面6aの幅L1=3mm、突起部7の高さL2=1.5mm、頂角θ3=70度となる。

【0007】

以上のように加工した第1ロ−ル1aを次に旋盤で第1ロ−ル1aの軸中心線回りに回転させ、回転方向に見た時の刃先が図7の実線で示す形状で先端の幅が1mm、角度θ4が42度であるバイトを、該バイトの図7の左右方向での中心位置が軸中心線方向で第1ロ−ル1aの左端から約2.1mm離れた状態に配置し、突起部7の先端から第1ロ−ル1aの半径方向に1.5mmの深さで1周切削する。

次いで同様の条件で、第1ロ−ル1aの軸中心線方向に2mm間隔毎に1周切削する。

そこで図8に示すように、第1ロ−ル1aの周面8からの高さ1.5mmで且つ第1ロ−ル1aの半径方向に対し傾斜した4個の面E,F,G及びHを有し、対抗する斜面がなす角度、即ち面Eと面Gとがなす角度がほぼ42度で且つ面Fと面Hとがなす角度がほぼ70度である角錐状の突起体3aが、第1ロ−ル1aの回転方向のピッチが11.5mmで且つ軸中心線方向のピッチが2mmで多数形成される。

ただ図8に示すように、第1ロ−ル1aの軸中心線方向で最も左側の突起体3a’は、他の突起体3aと形状が異なるが、全体に対する割合が小さいので実用上問題は無い。

【0008】

次に第1ロ−ル1aと同形状の第2ロ−ル1bに、図9に示すようにフライス盤での加工で一点鎖線で示す第2ロ−ル1bの軸中心線O−Oと平行な線に対してθ5を55度で他の条件は第1ロ−ル1aと同様として切削し、螺旋溝9及び突起部10を多数形成する。

次いで旋盤により第1ロ−ル1aの場合と同様のバイトを、同じくバイトの図7の左右方向での中心位置が軸中心線方向で第2ロ−ル1bの左端から約2.1mm離れた状態に配置し、突起部7の先端から第2ロ−ル1bの半径方向に1.5mmの深さで1周切削する。

次に同様の条件で、第1ロ−ル1aの軸中心線方向に2mm間隔毎に1周切削する。

その結果図10に示すように、第1ロ−ル1aの突起体3aと線対称の形状となる突起体3bが第2ロ−ル1bに多数形成され、しかもこれら突起体3bの並び方も第1ロ−ル1aと線対称となる。

尚この場合も、第2ロ−ル1bの軸中心線方向で最も左側に形成されている突起体3b’の形状は、他の突起体3bと異なっている。

【0009】

以上のように構成した第1ロ−ル1a及び第2ロ−ル1bを、図1に示すように搬入側から見て第1ロ−ル1aが右側に第2ロ−ル1bが左側に位置する状態で、両ロ−ルの端面を接触させて並べ1組のロ−ル群とする。

この1組のロ−ル群1a、1bと、外径140mm、内径75mm、幅10mmで第1ロ−ル1aの溝5と同様の形状の溝(図示せず)を有する鋼製のリング状スペ−サ−11とを、外径がほぼ75mmの回転基部12の軸中心線方向へ交互に複数装着して、全体の軸中心線方向の長さが処理する単板の幅より若干長い長さとなるようにする。

この時、各ロ−ル群1a、1b及びスペ−サ−11と、回転軸12とは、図2に示す様に溝5等にキ−12aを挿通して固定し、突起体付ロ−ル1を構成する。

【0010】

この突起体付ロ−ル1の回転軸12の両端部12bを各々テークアップ形軸ユニット14により回転自在に保持し、これら軸ユニット14を連結棒16を介して支持板18に固定する。

支持板18の両端には雄ねじ20が固定されており、定位置に固定された機枠22に設けらた雄ねじ20の外径より大径の孔(図示せず)を通って上方に至っている。

機枠22の上方では、雌ねじ24が雄ねじ20に装着されており、雌ねじ24を回転させることで機枠22に対し雄ねじ20即ち突起体付ロ−ル1を上下動させることができる。

尚、26は図11に側面図で示すように、スペ−サ−11の周面と合致するよう凹状の円弧状の面26aを有し且つ厚さを9mmとした先端部26bと、これに続く厚さを40mmとした基部26cと取り付け部26dとからなる撓み受けである。

この撓み受け26を図1に示す様に各スペ−サ−11に対して、図11に示す向きで端面26aをスペ−サ−11の外周面に上方から接触させた状態として、取り付け部26dで支持板18へボルト26eにより固定する。

このことにより後述する様に、単板を圧縮する際のロール1の撓みを小さくする。

また回転軸12の両端部12bの一方側、例えば図1で左側にはギヤ(図示せず)を固定する。

【0011】

一方図1に示すように、突起体付ロ−ル1に対し、中空の鋼製の回転基部27の周囲をショアD硬度60度で厚さ30mmのウレタンゴム29により被覆され全体の直径が200mmのロ−ル2を、互いの軸中心線を平行とし、且つロ−ル1の突起体3の先端とロ−ル2のウレタンゴム29の周面との間隔を0.6mmに設定して配置する。

ウレタンゴム29の周面には図1に示すように、回転方向に連続する溝31を軸中心線方向に所定間隔で多数形成する。これら溝31は、図2の一点鎖線B−Bより矢印の方向を見た部分拡大図である図12における各長さが、軸中心線方向のピッチであるL5=19mm、L6=10mm、L7=1mmとなっており、該溝31によりウレタンゴム29の周面側に軸中心線方向で分断された箇所(以下、分断箇所という)33が設けられている。

【0012】

またロ−ル2の周面には、軸中心線方向でロ−ル1のスペ−サ−11に対応する位置に、回転基部27に達っする深さ32mm、幅8mmで回転方向に連続する溝35を各々設ける。

更には図示はしないが、図11に示した撓み受け26と類似した形状で端面26aに相当する箇所が溝35が形成された箇所でのロール2の鋼部の周面と合致する円弧とした撓み受けを、上下を逆にし各々の溝35でロール2に当接させた状態で撓み受け26と同様に機枠に固定し、後述する様に単板を圧縮する際のロール2の撓みを小さくする。

回転基部27は前述の回転基部12と同様に、両端27aを軸受37を介して基台(図示せず)に固定し、且つ回転軸27の図1で左側の端部27aに端部12aに固定したギヤと同一で噛み合う状態にギヤ(図示せず)を固定し、更には同じく端部27aに鎖歯車(図示せず)を固定して公知の手段であるモ−タ(図示せず)の動力をチェ−ン(図示せず)を介して鎖歯車に伝達し、図2の矢印の方向にロ−ル2を突起体付ロ−ル1と同じ周速で回転させる。

【0013】

また図2に示すように、ロ−ル1、2が相対する箇所で搬出側から、突起体付ロ−ル1の各々のスペ−サ−11の位置及びロ−ル2の溝35の位置に向けて圧縮空気を噴射するノズル39、41を配置する。

ロ−ル1、2の搬入側には、図2に示すように矢印方向に走行するコンベア43を設ける。

【0014】

本発明の実施例は以上のように備えるもので、以下のように脱水が行なわれる。即ち、コンベア43上に厚さ3.5mmの未乾燥の単板P(以下、単板Pという)を繊維方向が搬送方向となるようにのせる。

【0015】

そこで単板Pはコンベア43で繊維方向に搬送され、回転するロ−ル1、2の間に進入する。

進入した単板Pはロ−ル1、2により搬送されつつその周面により圧縮されるが、ウレタンゴム29も若干弾性変形するため、単板Pの厚さ方向に両周面の間隔である2.1mmより若干広い間隔に、即ち厚さのほぼ60%となるまで圧縮される。

この圧縮に加えて、突起体付ロ−ル1の突起体3a,3bも同時に単板Pに圧入されるが、突起体3a,3bは突起体3aの場合で説明した面E,F,G及びHの様に半径方向に対し傾斜した面を持っており、この傾斜面により単板Pは主に厚さ方向に対し傾斜する方向に圧縮されることになり、単板P内部の水分が単板Pの搬送につれて連続的に絞り出される。

【0016】

この圧縮で単板Pの表面側即ち突起体付ロ−ル1側に絞り出された水の大部分は、各第1ロ−ル1a及び第2ロ−ル1bの螺旋状に並ぶ突起体3a,3bにより、第1ロ−ル1a,第2ロ−ル1bの回転につれて軸中心線方向で第1ロ−ル1a及び第2ロ−ル1bが互いに接触した端面側へと移動させられる。これら移動した水は、単板Pと第1ロ−ル1a、第2ロ−ル1bとの間には隙間が無いので、単板Pの進行と共に単板Pの表面に溜り、単板Pがロ−ル1,2の間を通過し終えると、自重によりロ−ル2の搬入側の周面から下方へと排除される。

また単板Pの裏面側に絞り出された水は、同様に自重によりロ−ル2の搬入側の周面から下方へと排除される。

【0017】

また前記絞り出された水の一部が、単板Pの表面側で突起体付ロ−ル1の各々のスペ−サ−11の箇所へ、単板Pの裏面側でロ−ル2の各々の溝35の箇所に移動する。しかしこれらの箇所では図2に示す様にノズル39、41により圧縮空気を搬出側より搬入側へ向けて噴射しているので、該水が搬出側に移動せず、単板Pが突起体付ロ−ル1及びアンビルロール2から離れて厚さ方向に復帰する時再び単板P内に吸い込まれることが妨げられる。

【0018】

またウレタンゴム29に前記のように溝31が多数形成されていて隣り合う分断箇所33の間に隙間ができていてるので、前記圧縮において例えば図12で示した位置を単板Pの節Kが通過する場合、図13で1個の節Kを多数の太線の集まりとして示すが、節Kに当接された分断箇所33は、半径方向での中央部が軸中心線方向の両側に即ち図13で左右方向に広がることができ、半径方向の長さが短くなる弾性変形をする。

そのためこれら分断箇所33の変形による節Kに働く反作用力の大きさは、溝31が形成されていない場合に比べて小さくなり、節Kが破壊しにくくなる。

その結果単板に穴が開いたり、節から割れが走って単板が分断されることが少なくなり、単板の歩留りが低下せず、割れを有する単板を用いて製造された合板・LVL等の積層材でも品質が低下することがない。

また前記節Kによる分断箇所33の弾性変形は、節Kの部分が通過するとほぼ最初の状態に復帰する。

【0019】

また前記単板Pの節K及びその他の部分を圧縮することによるウレタンゴム29の弾性変形の繰り返しによりウレタンゴム29内部に熱が発生する。

しかるに、前記単板Pの圧縮により絞り出された水の一部が溝31内にも進入し且つロール2の回転により下方に移動した際、自重で溝31から排出されることが繰り返されるため、ウレタンゴム29が内部から冷却される。

そのため発生した熱が溝が無い場合に比べ外部に発散され易く、熱によりウレタンゴム29が膨張して鋼製の中心部28から外れて装置として使用不能となることが少なくなるのである。

【0020】

尚、ロ−ル1、2による単板Pの圧縮において、ロ−ル1、2は各々単板を圧縮する力の反作用力を単板Pから受けるが、前述のようにロ−ル1、2は一定間隔で撓み受け26で支持されているため、該反作用力により撓んで最初に設定した位置関係が殆ど変化することがない。

【0021】

以上の様に本発明では、軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルであって、一対のロ−ルの両周面の間隔が、単板の厚さより小に設定されており、一方のロールは、周面から半径方向で所定厚さの弾性体が被覆されており、該弾性体には幅が10mm以下であり回転方向に連続する溝が、軸中心線方向に50mm以下のピッチで形成されており、他方のロールの周面には、半径方向に単板の厚さより小さい長さで突出する突起体が多数形成されている脱水装置を基本構成とするものである。

これら装置において、弾性体のショアD硬度が40乃至75度としても良い。

また同じく弾性体のショアD硬度が55乃至70度とすると単板の脱水効果がより上り而も節を破壊しにくくなる。

更にこれら装置においてショアD硬度によるが、弾性体の溝の幅を1乃至3mmとすると、節が通過する際に図13に示す様に弾性体が変形できると共に単板から脱水された水が溝31から単板搬出側ヘ移動する量が少なくなるので有効である。

溝の深さも弾性体のショアD硬度によるが、5mm以上で前記のような節に対して弾性変形し易くなり、15mm以上あれば更に有効である。

更には弾性体の厚さもショアD硬度によるが、10mm以上、好ましくは20mm以上あれば良好な結果が得られる。

【0022】

勿論これら値に限られることなく本発明は前記基本構成で実施することができ、要は前記実施例で示した溝の幅、溝の深さ、溝のピッチ、弾性体のショアD硬度、弾性体の厚さ及び弾性体を被覆したロールの弾性体を含めた外径の要素の何れか1個の値を変えた場合、他の要素の値を変えて単板を通過させる実験を行い、良好な状態となる値を選択して実施すれば良いのである。

例えば次の条件では良好な結果が得られた。

溝の幅、溝の深さ、溝のピッチ、弾性体のショアD硬度、弾性体の厚さ、弾性体を被覆したロールの弾性体を含めた外径の順で示すと、

イ、1mm、15mm、30mm、65度、25mm、250mmの場合、

ロ、1mm、15mm、10mm、65度、25mm、250mmの場合、

ハ、1.5mm、28mm、15mm、65度、45mm、250mmの場合、

ニ、1.5mm、15mm、15mm、60度、25mm、250mmの場合であった。

【0023】

更に本発明を以下のように変更してもよい。

1、実施例ではほぼ4角錐である突起体を示したが、4より大である多角錐でもよいが、4角錐が加工が簡単である。

2、前記突起体3a,bの先端は必ずしも鋭利でなくてもよく、単板に進入可能であれば若干平坦であってもよい。

3、突起体付ロ−ルとアンビルロ−ルとの関係は、前記実施例の場合と上下を逆にして備えてもよい。但し、隣接する2個のロ−ルの周面に螺旋状に並ぶ突起体の列の軸中心線方向の間隔が、ロ−ルの回転方向に向うにつれて広がる状態とするためには、図1に示す配置でロ−ルの回転方向を変えずに上下を入れ換えた場合は、単板の搬入方向を逆即ち図2で左から右方向へ搬送する必要がある。あるいは、図1に示す配置でロ−ルの上下を入れ換えしかもロ−ルの回転方向を各々逆とすれば、単板の搬入方向を図1の場合と同様とするこができる

【0024】

【効果】

以上のように本発明の脱水装置によれば、単板の節が破壊しにくくなり、節が脱落することで単板に穴が開いたり、節から割れが走って単板が分断されることが少なくなって、単板の歩留りが向上し、また該脱水装置で脱水された単板を用いて製造された合板・LVL等の積層材でも品質が向上する。

また単板から絞り出された水が弾性体に形成されている溝内に浸入し、弾性体を内部から冷やすため、熱により弾性体が膨張して鋼製のロールから外れてしまうことが起きにくくなる。

【図面の簡単な説明】

【図1】実施例の装置の正面説明図である。

【図2】図1の一点鎖線A−Aより矢印の方向を見た一部断面の側面説明図である。

【図3】第1ロール1aの斜視図である。

【図4】フライスの部分説明図である。

【図5】第1ロール1aに螺旋状の溝を形成する際の拡大説明図である。

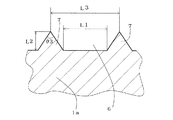

【図6】図5の一点鎖線X−Xより矢印の方向を見た部分断面図である。

【図7】フライスの部分説明図である。

【図8】第1ロール1aに形成された突起体の説明図である。

【図9】第2ロール1bに螺旋状の溝を形成する際の拡大説明図である。

【図10】第2ロール1bに形成された突起体の説明図である。

【図11】実施例の脱水装置に用いる撓み受けの側面図である。

【図12】図2の一点鎖線B−Bより矢印の方向を見た部分拡大図

【図13】実施例の作動説明図である。

【符号の説明】

1・・突起体付ロ−ル

1a・・第1ロ−ル

1b・・第2ロ−ル

2・・アンビルロ−ル

3a,3b・・突起体

29・・ウレタンゴム

31・・溝

33・・分断箇所

Claims (11)

- 軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルであって、

一対のロ−ルの両周面の間隔が、ベニヤ単板の厚さより小に設定されており、

一方のロールは、周面から半径方向で所定厚さの弾性体が被覆されており、該弾性体には幅が5mm以下であり回転方向に連続する溝が、軸中心線方向に30mm以下のピッチで形成されており、

他方のロールの周面には、半径方向にベニヤ単板の厚さより小さい長さで突出する突起体が多数形成されているベニヤ単板の脱水装置。 - 軸中心線が平行で少なくとも一方が駆動回転させられる一対のロ−ルであって、

一対のロ−ルの両周面の間隔が、ベニヤ単板の厚さより小に設定されており、

一方のロールは、周面から半径方向で所定厚さの弾性体が被覆されており、該弾性体には幅が3mm以下であり回転方向に連続する溝が、軸中心線方向に30mm以下のピッチで形成されており、

他方のロールの周面には、半径方向にベニヤ単板の厚さより小さい長さで突出する突起体が多数形成されているベニヤ単板の脱水装置。 - 弾性体のショアD硬度が40乃至75度である請求項1又は2記載のベニヤ単板の脱水装置。

- 弾性体のショアD硬度が55乃至70度である請求項1又は2記載のベニヤ単板の脱水装置。

- 溝の幅が1乃至2mmである請求項1又は2記載のベニヤ単板の脱水装置。

- 溝の深さが5mm以上である請求項1又は2記載のベニヤ単板の脱水装置。

- 溝の深さが15mm以上である請求項1又は2記載のベニヤ単板の脱水装置。

- 弾性体の厚さが10mm以上である請求項1又は2記載のベニヤ単板の脱水装置。

- 弾性体の厚さが20mm以上である請求項1又は2記載のベニヤ単板の脱水装置。

- 一方のロールの弾性体を含めた外径が150乃至400mmである請求項1又は2記載のベニヤ単板の脱水装置。

- 弾性体がウレタンゴムである請求項1又は2記載のベニヤ単板の脱水装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001272974A JP4859307B2 (ja) | 2000-09-22 | 2001-09-10 | ベニヤ単板の脱水装置 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000288721 | 2000-09-22 | ||

| JP2000-288721 | 2000-09-22 | ||

| JP2000288721 | 2000-09-22 | ||

| JP2001272974A JP4859307B2 (ja) | 2000-09-22 | 2001-09-10 | ベニヤ単板の脱水装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002166403A JP2002166403A (ja) | 2002-06-11 |

| JP2002166403A5 JP2002166403A5 (ja) | 2008-10-16 |

| JP4859307B2 true JP4859307B2 (ja) | 2012-01-25 |

Family

ID=26600537

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001272974A Expired - Fee Related JP4859307B2 (ja) | 2000-09-22 | 2001-09-10 | ベニヤ単板の脱水装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4859307B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4783862B1 (ja) * | 2010-12-28 | 2011-09-28 | 株式会社太平製作所 | ベニヤ板用の生単板脱水絞り装置 |

| JP4783863B1 (ja) * | 2010-12-28 | 2011-09-28 | 株式会社太平製作所 | ベニヤ板用生単板の含水率補正脱水方法 |

| JP2013240899A (ja) * | 2012-05-18 | 2013-12-05 | Meinan Mach Works Inc | 針葉樹原木から旋削されたベニヤ単板の脱水装置 |

| US9259890B2 (en) | 2012-07-02 | 2016-02-16 | Taihei Machinery Works, Ltd. | Dewatering method for correcting water content of green veneer for plywood and apparatus for dewatering the green veneer |

-

2001

- 2001-09-10 JP JP2001272974A patent/JP4859307B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002166403A (ja) | 2002-06-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100446034B1 (ko) | 베니어 단판의 탈수 장치 | |

| EP1177870B1 (en) | A cutter wheel for forming scribe lines on brittle materials | |

| JP5517536B2 (ja) | 裁断装置 | |

| KR101266852B1 (ko) | 절단 장치 | |

| US4682523A (en) | Methods of making glass wool blowing insulation | |

| JP4859307B2 (ja) | ベニヤ単板の脱水装置 | |

| EP1559492A1 (en) | Drill bit | |

| CN107405780B (zh) | 旋转式柱形套、附接至模切机的柱形台座的柱形套和模切机 | |

| JP5822138B2 (ja) | 竹材処理装置 | |

| US4575941A (en) | Dry shavers | |

| CN112323461B (zh) | 一种防火布料加工用的裁剪装置 | |

| FI57219C (fi) | Knivhuvud foer skaermaskin | |

| KR920007963B1 (ko) | 나선형 다중리드 핀 가공된 증발기관 제작장치 및 그 방법 | |

| JP2010184190A (ja) | バンパ減容機 | |

| CN217392311U (zh) | 一种拆分式整粒辊及干法制粒机 | |

| SU960335A1 (ru) | Устройство дл продольного разрезани длинномерного материала | |

| CN218283965U (zh) | 一种电机壳裁切装置 | |

| US20060043226A1 (en) | Apparatus and method for grinding with staggered cutters | |

| CN114939912B (zh) | 一种刨花装置 | |

| CN118952396B (zh) | 一种木材粉碎机的切削机构 | |

| JP4483190B2 (ja) | ロータリーダイ | |

| CN217620919U (zh) | 一种肉类加工用切条机 | |

| JP2006034245A (ja) | 脱穀装置 | |

| JP3998946B2 (ja) | ベニヤ単板のテンダーライジング加工装置 | |

| JP2001333819A (ja) | ロールブラシ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080828 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080828 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100729 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100907 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101105 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110607 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111025 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111101 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141111 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |