JP4728293B2 - 部品移載装置 - Google Patents

部品移載装置 Download PDFInfo

- Publication number

- JP4728293B2 JP4728293B2 JP2007170364A JP2007170364A JP4728293B2 JP 4728293 B2 JP4728293 B2 JP 4728293B2 JP 2007170364 A JP2007170364 A JP 2007170364A JP 2007170364 A JP2007170364 A JP 2007170364A JP 4728293 B2 JP4728293 B2 JP 4728293B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- transfer head

- recognition camera

- transfer

- suction position

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000012546 transfer Methods 0.000 title claims description 261

- 239000000758 substrate Substances 0.000 claims description 87

- 230000008859 change Effects 0.000 claims description 81

- 238000003384 imaging method Methods 0.000 claims description 79

- 230000007246 mechanism Effects 0.000 claims description 36

- 238000007689 inspection Methods 0.000 claims description 25

- 238000012360 testing method Methods 0.000 claims description 13

- 230000032258 transport Effects 0.000 claims description 6

- 235000012431 wafers Nutrition 0.000 description 35

- 238000000034 method Methods 0.000 description 16

- 230000000694 effects Effects 0.000 description 13

- 238000001514 detection method Methods 0.000 description 12

- 239000013598 vector Substances 0.000 description 11

- 230000008901 benefit Effects 0.000 description 10

- 238000001179 sorption measurement Methods 0.000 description 10

- 230000008569 process Effects 0.000 description 9

- 230000002950 deficient Effects 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 7

- 238000003860 storage Methods 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000012937 correction Methods 0.000 description 3

- 230000001186 cumulative effect Effects 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000015654 memory Effects 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Landscapes

- Supply And Installment Of Electrical Components (AREA)

- Die Bonding (AREA)

Description

図1は、本発明の第1の実施形態にかかる部品実装装置1を概略的に示す平面図である。本図に示される部品実装装置1は、基台2と、この基台2上に設置されて基板Pの搬送ラインを構成するコンベア3と、多数のチップ部品6,6…の集合体としてのウェハ7を供給する部品供給部5と、この部品供給部5から供給されたチップ部品6を吸着して搬送し、基板Pに実装する移載ヘッド4とを備えている。

メラ取付部33の内部に設けられた図略のナット部分と螺合するボールねじ軸39が配設されており、このボールねじ軸39が第2X軸サーボモータ38により回転駆動されることで、上記吸着位置認識カメラ32がX軸方向に移動するように構成されている。

ものである。

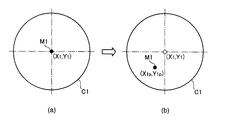

して、位置認識マークM1,M2がそれぞれ付されている。

上記第1実施形態では、部品供給部5から供給された部品(チップ部品6)を移載ヘッド4により搬送して基板Pに実装する部品実装装置1に、本発明の構成を適用した例について説明したが、本発明の構成は、このような部品実装装置1に限らず、部品を部品供給部から取り出して搬送する部品移載装置の部類であれば広く適用することが可能であり、例えば、図12に示される部品試験装置200に好適に適用することが可能である。以下では、このような部品試験装置200について簡単に説明する。

4 移載ヘッド

5,105 部品供給部

6(106) チップ部品(部品)

7 ウェハ

14b,18b,34b,38b 温度センサ

31 基板認識カメラ(ヘッド側撮像手段)

32 吸着位置認識カメラ(吸着位置撮像手段)

40 制御ユニット(制御手段)

P 基板(載置部)

M1,M2 位置認識マーク

200 部品試験装置

204 移載ヘッド

205 部品供給部

206 部品

210 検査ソケット(載置部)

214 検査ソケット用カメラ(ヘッド側撮像手段)

215 吸着位置認識カメラ(吸着位置撮像手段)

Claims (6)

- 部品供給部から供給された部品を移動可能な移載ヘッドにより吸着して搬送し、所定距離離れた載置部に載置する部品移載装置であって、

上記移載ヘッドに取り付けられてこれと一体に移動するヘッド側撮像手段と、

上記移載ヘッドと独立して移動可能に設けられ、上記移載ヘッドが上記部品供給部から部品を吸着する前にその部品を撮像する吸着位置撮像手段と、

上記ヘッド側撮像手段の動作と上記移載ヘッドおよび吸着位置撮像手段の動作とを統括的に制御するとともに、部品吸着時に、上記吸着位置撮像手段によりあらかじめ撮像された部品の撮像データに基づいて、上記移載ヘッドをその部品の位置へ移動させる制御手段と、

上記移載ヘッドおよび吸着位置撮像手段を駆動する駆動機構の温度を検出する温度センサと、を備え、

上記制御手段は、

上記移載ヘッドおよび吸着位置撮像手段を駆動する駆動機構に対する熱的影響により、上記温度センサにより検出された温度が基準温度に対して所定値以上変化した温度となったときのタイミングで、

上記部品供給部もしくはその周辺に付された共通の位置認識マークの上に上記吸着位置撮像手段およびヘッド側撮像手段を移動させ、これら各撮像手段により撮像された上記位置認識マークの撮像データに基づいて、上記移載ヘッドの上記基準温度時の座標系に対する座標系の変化度合いを表す第1パラメータと、上記吸着位置撮像手段の上記基準温度時の座標系に対する座標系の変化度合いを表す第2パラメータとを算出し、

次いで、上記部品供給部内における吸着予定の部品について、上記吸着位置撮像手段により認識された第1部品座標を、上記第1パラメータ及び上記第2パラメータを用いて上記移載ヘッドのための第2部品座標に座標変換し、該第2部品座標を、上記移載ヘッドが上記吸着予定の部品にアクセスする際の目標地点として設定する座標変化認識制御を行うことを特徴とする部品移載装置。 - 請求項1に記載の部品移載装置において、

上記基準温度は、当該部品移載装置の起動時における上記温度センサの検出温度、もしくは、当該部品移載装置の起動後に上記座標変化認識制御が実行された場合にあっては前回の座標変化認識制御が行われた際における上記温度センサの検出温度のいずれかであることを特徴とする部品移載装置。 - 請求項2に記載の部品移載装置において、

上記駆動機構が、上記移載ヘッドを駆動する第1サーボモータと、上記吸着位置撮像手段を駆動する第2サーボモータとを含み、

上記温度センサとして、第1サーボモータの温度を計測する第1温度センサと、上記第2サーボモータの温度を計測する第2温度センサとを備え、

前記制御手段は、上記第1温度センサ又は第2温度センサの少なくとも一方によって所定値以上の温度変化が検出されたときに、上記所定のタイミングと判定することを特徴とする部品移載装置。 - 請求項1〜3のいずれか1項に記載の部品移載装置において、

上記部品供給部が、ダイシングされたウェハからなる多数のチップ部品の集合体を供給するウェハ用フィーダであることを特徴とする部品移載装置。 - 請求項1〜4のいずれか1項に記載の部品移載装置において、

上記部品移載装置が、上記部品供給部から供給された部品を上記移載ヘッドにより搬送して基板に実装する部品実装装置であることを特徴とする部品移載装置。 - 請求項1〜5のいずれか1項に記載の部品移載装置において、

上記部品移載装置が、上記部品供給部から供給された部品を上記移載ヘッドにより搬送して検査用の検査ソケットに装着する部品試験装置であることを特徴とする部品移載装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007170364A JP4728293B2 (ja) | 2007-06-28 | 2007-06-28 | 部品移載装置 |

| US12/666,853 US8339445B2 (en) | 2007-06-28 | 2008-05-15 | Component placing apparatus |

| PCT/JP2008/058957 WO2009001627A1 (ja) | 2007-06-28 | 2008-05-15 | 部品移載装置 |

| CN2008800222029A CN101689512B (zh) | 2007-06-28 | 2008-05-15 | 元件移载装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007170364A JP4728293B2 (ja) | 2007-06-28 | 2007-06-28 | 部品移載装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009010177A JP2009010177A (ja) | 2009-01-15 |

| JP2009010177A5 JP2009010177A5 (ja) | 2011-03-10 |

| JP4728293B2 true JP4728293B2 (ja) | 2011-07-20 |

Family

ID=40324973

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007170364A Active JP4728293B2 (ja) | 2007-06-28 | 2007-06-28 | 部品移載装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4728293B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5420483B2 (ja) * | 2010-06-30 | 2014-02-19 | ヤマハ発動機株式会社 | 部品搬送方法、部品搬送装置及び部品実装装置 |

| JP6438826B2 (ja) * | 2015-04-02 | 2018-12-19 | ファスフォードテクノロジ株式会社 | ボンディング装置及びボンディング方法 |

| JP6767613B2 (ja) * | 2016-05-31 | 2020-10-14 | パナソニックIpマネジメント株式会社 | 部品実装装置および部品実装方法 |

| CN111434203B (zh) * | 2017-12-15 | 2021-01-26 | 株式会社富士 | 元件装配机 |

| JP7503785B2 (ja) | 2020-07-13 | 2024-06-21 | パナソニックIpマネジメント株式会社 | 部品実装装置およびそれを用いた部品実装基板の製造方法 |

| KR102635492B1 (ko) * | 2020-08-10 | 2024-02-07 | 세메스 주식회사 | 본딩 장치 및 본딩 방법 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005277273A (ja) * | 2004-03-26 | 2005-10-06 | Matsushita Electric Ind Co Ltd | 電子部品搭載装置および電子部品搭載方法 |

| JP2007012914A (ja) * | 2005-06-30 | 2007-01-18 | Yamaha Motor Co Ltd | 部品実装方法および表面実装機 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07263517A (ja) * | 1994-03-24 | 1995-10-13 | Hitachi Electron Eng Co Ltd | Icソケットの位置決め装置 |

-

2007

- 2007-06-28 JP JP2007170364A patent/JP4728293B2/ja active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005277273A (ja) * | 2004-03-26 | 2005-10-06 | Matsushita Electric Ind Co Ltd | 電子部品搭載装置および電子部品搭載方法 |

| JP2007012914A (ja) * | 2005-06-30 | 2007-01-18 | Yamaha Motor Co Ltd | 部品実装方法および表面実装機 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009010177A (ja) | 2009-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101689512B (zh) | 元件移载装置 | |

| JP6256486B2 (ja) | 実装装置及びそのオフセット量補正方法 | |

| JP4587877B2 (ja) | 部品実装装置 | |

| JP4728293B2 (ja) | 部品移載装置 | |

| JP4828298B2 (ja) | 部品実装方法および部品実装装置 | |

| JP5359801B2 (ja) | 電子部品検査装置、および電子部品搬送装置 | |

| JP2016197630A (ja) | ボンディング装置及びボンディング方法 | |

| JP2009010177A5 (ja) | ||

| JP4824641B2 (ja) | 部品移載装置 | |

| JP4855347B2 (ja) | 部品移載装置 | |

| JP4331054B2 (ja) | 吸着状態検査装置、表面実装機、及び、部品試験装置 | |

| JP2009016673A5 (ja) | ||

| WO2017064777A1 (ja) | 部品実装装置 | |

| JP4712766B2 (ja) | 部品移載装置 | |

| JP2009010176A5 (ja) | ||

| JP4091950B2 (ja) | 部品の実装位置補正方法および表面実装機 | |

| JP2011191307A (ja) | 補正用治具 | |

| JP2013045940A (ja) | 識別情報の検出方法、基板処理装置、基板処理システムおよびコンピュータープログラム | |

| JP2010192817A (ja) | ピックアップ方法及びピックアップ装置 | |

| JP2004103893A (ja) | 電子部品実装装置における吸着ノズルの位置補正方法 | |

| JP6177714B2 (ja) | 部品認識装置、部品移載装置および部品実装装置 | |

| JP3564191B2 (ja) | 実装機の位置補正方法及びその装置 | |

| JP6059813B2 (ja) | 部品実装装置、その制御方法および部品実装装置用プログラム | |

| JP2001251098A (ja) | 部品の実装位置補正方法および表面実装機 | |

| JP4509537B2 (ja) | 部品認識装置、表面実装機および部品試験装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100402 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110120 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20110120 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110204 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110215 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110315 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110405 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110414 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4728293 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140422 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |