JP4635332B2 - ゴム組成物 - Google Patents

ゴム組成物 Download PDFInfo

- Publication number

- JP4635332B2 JP4635332B2 JP2000377872A JP2000377872A JP4635332B2 JP 4635332 B2 JP4635332 B2 JP 4635332B2 JP 2000377872 A JP2000377872 A JP 2000377872A JP 2000377872 A JP2000377872 A JP 2000377872A JP 4635332 B2 JP4635332 B2 JP 4635332B2

- Authority

- JP

- Japan

- Prior art keywords

- rubber

- mass

- parts

- group

- conjugated diene

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/80—Technologies aiming to reduce greenhouse gasses emissions common to all road transportation technologies

- Y02T10/86—Optimisation of rolling resistance, e.g. weight reduction

Landscapes

- Tires In General (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

Description

【発明の属する技術分野】

本発明は、特定の組成を有するゴム組成物に関する。更に詳しくは、補強剤としてシリカを配合した場合に、加工性に優れ、且つ転がり抵抗が小さく、ウェットスキッド抵抗が大きく、十分な耐摩耗性などを有する加硫ゴムとすることができるゴム組成物に関する。この加硫ゴムは、特に、タイヤトレッド等として有用である。

【0002】

【従来の技術】

近年の自動車に対する低燃費化の要求にともない、転がり抵抗が小さく、破壊特性及び耐摩耗性に優れ、更に、操縦安定性の代表的な指標であるウェットスキッド抵抗が大きいタイヤ用ゴム組成物を調製することができる共役ジエン系ゴム等の原料ゴムが必要とされている。

【0003】

タイヤの転がり抵抗を低減するためには加硫ゴムのヒステリシスロスを小さくすればよい。このヒステリシスロスは各種の物性を指標として評価することができる。例えば、50〜80℃における反発弾性が大きい、50〜80℃におけるtanδが小さい、或いはグッドリッチ発熱が小さい原料ゴムが好ましい。ヒステリシスロスの小さい原料ゴムとしては、天然ゴム、イソプレンゴム及びブタジエンゴム等が挙げられるが、これらはウェットスキッド抵抗が小さいという問題を有する。

【0004】

また、近年、タイヤ用ゴム組成物において、補強剤としてシリカ等の無機充填剤を使用する、或いは無機充填剤とカーボンブラックとを併用する方法が提案されている。無機充填剤を使用し、或いは無機充填剤とカーボンブラックとを併用したタイヤトレッドでは、転がり抵抗が小さく、ウェットスキッド抵抗に代表される操縦安定性に優れる。しかし、加硫ゴムの耐摩耗性及び引張強度等に劣るという問題がある。そして、その一因が、共役ジエン系ゴムに対する無機充填剤の親和性がカーボンブラックよりも小さく、十分な補強効果が得られない点にあると考えられている。

【0005】

特に、無機充填剤がシリカである場合は、共役ジエン系ゴムとの親和性を高めるため、シリカと親和性のある官能基を導入した共役ジエン系ゴムを用いることが従来より検討されている。例えば、ヒドロキシル基を導入した共役ジエン系ゴム(WO96/23027号公報)、アルコキシシリル基を導入した共役ジエン系ゴム(特開平9−208623号公報)、及びアルコキシシリル基とアミノ基又はヒドロキシル基を導入した共役ジエン系ゴム(特開平9−208633)が提案されている。しかし、これらの官能基を導入した共役ジエン系ゴムの多くはシリカとの相互作用が強く、シリカと混合する際に分散不良が生じたり、加工時の発熱が大きく、加工性に劣る等の問題を有している。

【0006】

【発明が解決しようとする課題】

本発明は、上記の従来の問題を解決するものであり、加工性に優れ、また、転がり抵抗が小さく、一方、ウェットスキッド抵抗は大きく、十分な耐摩耗性及び引張強度等を有し、自動車のタイヤトレッド等として有用な加硫ゴムとすることができるゴム組成物を提供することを目的とする。

【0007】

【課題を解決するための手段】

タイヤトレッド等を形成するためのゴム組成物には、通常、耐摩耗性、引張強度等を向上させるため補強剤が配合されるが、シリカ等は凝集し易く、均一に分散させることは容易ではない。そして、補強剤が均一に分散していないゴム組成物を用いた場合は、補強剤を配合することによる所期の効果が得られないばかりでなく、加工性が低下することもある。そのため、一般に、シランカップリング剤を配合する等の方法により分散性の向上が図られている。

【0008】

しかし、十分な効果を得るためには、高価なシランカップリング剤を多量に使用する必要があり、且つ配合する際の混練温度を150〜160℃以下に抑えなければならない等の問題もある。これらの問題を解決するため、ゴム組成物の組成を検討したところ、特定の官能基を有する化合物等が配合されたゴム組成物とすることにより、シランカップリング剤を配合しなくても、優れた加工性を有し、且つ加硫ゴムの耐摩耗性等を十分に向上させ得ることが見出された。

本発明は、このような知見に基づきなされたものである。

【0009】

請求項1記載のゴム組成物は、[1]30質量%以上の共役ジエン系ゴムを含むゴム成分、[2]シリカ、及び[3]少なくとも1個の重合性不飽和基と、カルボキシル基とを有する化合物、を含有するゴム組成物であって、

上記ゴム成分を100質量部とした場合に、上記シリカは20〜150質量部であり、上記化合物は0.1〜20質量部であって、上記共役ジエン系ゴムは、繰り返し単位として、(1)オレフィン性不飽和ニトリル単量体単位を1〜30質量%、(2)芳香族ビニル単量体単位を10〜50質量%、(3)共役ジエン単量体単位を20〜89質量%[(1)、(2)及び(3)の合計量を100質量%とする。]、及び(4)少なくとも1個の重合性不飽和基と、アミノ基、ヒドロキシル基、エポキシ基及びカルボキシル基のうちの少なくとも1種の官能基とを有する単量体単位を0.1〜10質量部[上記(1)、上記(2)及び上記(3)の合計量を100質量部とする。]備え、上記共役ジエン系ゴムの重量平均分子量が100000以上であり、上記共役ジエン系ゴムは、該共役ジエン系ゴムを100質量部とした場合に、20〜60質量部の伸展油により予め油展されており、上記化合物は遊離カルボキシル基含有エステル類であり、上記遊離カルボキシル基含有エステル類の分子量が200以上であることを特徴とする。

【0010】

上記「共役ジエン系ゴム」は、単量体単位として、オレフィン性不飽和ニトリル単量体単位、芳香族ビニル単量体単位、共役ジエン単量体単位、及び少なくとも1個の重合性不飽和基と、アミノ基、ヒドロキシル基、エポキシ基及びカルボキシル基のうちの少なくとも1種の官能基とを有する単量体単位を有するものであり、官能基を有するNSBR等が挙げられる。

【0011】

この共役ジエン系ゴムは要求特性に応じて適宜選択して使用することができ、単独で用いてもよいし、2種以上を併用することもできる。この共役ジエン系ゴムとしては、加工性及び物性の両面から、官能基を有するNSBRが好ましい。

【0012】

以下、特に、この官能基を有するNSBRについて詳しく説明する。

官能基を有するNSBRは、(1)オレフィン性不飽和ニトリル単量体(以下、単量体1という。)単位を1〜30質量%、(2)芳香族ビニル単量体(以下、単量体2という。)単位を10〜50質量%、(3)共役ジエン単量体(以下、単量体3という。)単位を20〜89質量%、及び(4)1個の重合性不飽和基と、アミノ基、ヒドロキシル基、エポキシ基及びカルボキシル基のうちの少なくとも1種の官能基とを有する単量体(以下、単量体4という。)単位10質量部(以下、「部」と略記する。)以下を備える[(1)、(2)及び(3)の合計量を100部とする。]。

この官能基を有するNSBRは、単量体1、2、3、4を共重合させてなるランダム共重合体である。

【0013】

単量体1としては、アクリロニトリル、メタクリロニトリル等が挙げられる。これらの単量体1は1種のみを用いてもよいし、2種以上を併用することもできる。

官能基を有するNSBRにおける繰り返し単位において、単量体1からなる単位の含有量は1〜30質量%であり、特に5〜20質量%であることが好ましい。単量体1からなる単位が1質量%未満であると、無機充填剤等との相互作用が低下し、耐摩耗性等が十分に改良されない。単量体1からなる単位が30質量%を越えると、加硫ゴムとした場合の低温特性が低下し、好ましくない。

【0014】

単量体2としては、スチレン、2−メチルスチレン、3−メチルスチレン、4−メチルスチレン、α−メチルスチレン、2,4−ジメチルスチレン、2,4−ジイソプロピルスチレン、4−tert−ブチルスチレン、tert−ブトキシスチレン等が挙げられる。これらの単量体2は1種のみを用いてもよいし、2種以上を併用することもできる。

官能基を有するNSBRにおける単量体2からなる単位の含有量は10〜50質量%であり、特に20〜40質量%であることが好ましい。単量体2からなる単位が10質量%未満であると、耐摩耗性が低下することがある。単量体2からなる単位が50質量%を越えると、反発弾性が小さくなり、tanδが大きくなる傾向にある。

【0015】

単量体3としては、1,3−ブタジエン、イソプレン、2,3−ジメチル−1,3−ブタジエン、クロロプレン等が挙げられる。これらの単量体3は1種のみを用いてもよいし、2種以上を併用することもできる。

官能基を有するNSBRにおける単量体3からなる単位の含有量は20〜89質量%であり、特に40〜80質量%であることが好ましい。単量体3からなる単位が20質量%未満であると、反発弾性が小さくなり、tanδが大きくなることがあるため好ましくない。

【0016】

単量体4のうち、アミノ基を有する単量体としては、三級アミノ基を有する単量体が好ましく、

(a)ジメチルアミノメチル(メタ)アクリレート、ジエチルアミノメチル(メタ)アクリレート、2−ジメチルアミノエチル(メタ)アクリレート、2−ジエチルアミノエチル(メタ)アクリレート、2−(ジ−n−プロピルアミノ)エチル(メタ)アクリレート、2−ジメチルアミノプロピル(メタ)アクリレート、2−ジエチルアミノプロピル(メタ)アクリレート、2−(ジ−n−プロピルアミノ)プロピル(メタ)アクリレート、3−ジメチルアミノプロピル(メタ)アクリレート、3−ジエチルアミノプロピル(メタ)アクリレート、3−(ジ−n−プロピルアミノ)プロピル(メタ)アクリレート等のジアルキルアミノアルキル(メタ)アクリレート類、

【0017】

(b)N−ジメチルアミノメチル(メタ)アクリルアミド、N−ジエチルアミノメチル(メタ)アクリルアミド、N−(2−ジメチルアミノエチル)(メタ)アクリルアミド、N−(2−ジエチルアミノエチル)(メタ)アクリルアミド、N−(2−ジメチルアミノプロピル)(メタ)アクリルアミド、N−(2−ジエチルアミノプロピル)(メタ)アクリルアミド、N−(3−ジメチルアミノプロピル)(メタ)アクリルアミド、N−(3−ジエチルアミノプロピル)(メタ)アクリルアミド等のN−ジアルキルアミノアルキル基含有不飽和アミド類、

【0018】

(c)N,N−ジメチル−p−アミノスチレン、N,N−ジエチル−p−アミノスチレン、ジメチル(p−ビニルベンジル)アミン、ジエチル(p−ビニルベンジル)アミン、ジメチル(p−ビニルフェネチル)アミン、ジエチル(p−ビニルフェネチル)アミン、ジメチル(p−ビニルベンジルオキシメチル)アミン、ジメチル〔2−(p−ビニルベンジルオキシ)エチル〕アミン、ジエチル(p−ビニルベンジルオキシメチル)アミン、ジエチル〔2−(p−ビニルベンジルオキシ)エチル〕アミン、ジメチル(p−ビニルフェネチルオキシメチル)アミン、ジメチル〔2−(p−ビニルフェネチルオキシ)エチル〕アミン、ジエチル(p−ビニルフェネチルオキシメチル)アミン、ジエチル〔2−(p−ビニルフェネチルオキシ)エチル〕アミン、2−ビニルピリジン、3−ビニルピリジン、4−ビニルピリジン等の三級アミノ基含有ビニル芳香族化合物、などが挙げられる。

これらのうちでは、ジアルキルアミノアルキル(メタ)アクリレート類及び三級アミノ基含有ビニル芳香族化合物が好ましい。これらのアミノ基を有する単量体は1種のみを用いてもよいし、2種以上を併用することもできる。

【0019】

単量体4のうち、ヒドロキシル基を有する単量体としては、

(a)2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレ−ト、2−ヒドロキシブチル(メタ)アクリレート、3−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレート類、

【0020】

(b)ポリエチレングリコール、ポリプロピレングリコ−ル等のポリアルキレングリコール(アルキレングリコール単位数は、例えば2〜23)のモノ(メタ)アクリレート類、

(c)N−ヒドロキシメチル(メタ)アクリルアミド、N−(2−ヒドロキシエチル)(メタ)アクリルアミド、N,N−ビス(2−ヒドロキシエチル)(メタ)アクリルアミド等のヒドロキシル基含有不飽和アミド類、

【0021】

(d)o−ヒドロキシスチレン、m−ヒドロキシスチレン、p−ヒドロキシスチレン、o−ヒドロキシ−α−メチルスチレン、m−ヒドロキシ−α−メチルスチレン、p−ヒドロキシ−α−メチルスチレン、p−ビニルベンジルアルコール等のヒドロキシル基含有ビニル芳香族化合物、

(e)(メタ)アリルアルコール、などが挙げられる。

これらのうちでは、ヒドロキシアルキル(メタ)アクリレート類及びヒドロキシル基含有ビニル芳香族化合物が好ましい。これらのヒドロキシル基を有する単量体は1種のみを用いてもよいし、2種以上を併用することもできる。

【0022】

単量体4のうち、エポキシ基を有する単量体としては、(メタ)アリルグリシジルエーテル、グリシジル(メタ)アクリレート、3,4−オキシシクロヘキシル(メタ)アクリレート等が挙げられる。これらのエポキシ基を有する単量体は1種のみを用いてもよいし、2種以上を併用することもできる。

【0023】

単量体4のうち、カルボキシル基を有する単量体としては、

(a)(メタ)アクリル酸、マレイン酸、フマル酸、イタコン酸、テトラコン酸、けい皮酸等の不飽和カルボン酸類及びこれらの塩、

(b)フタル酸、ヘキサヒドロフタル酸、こはく酸、アジピン酸等の非重合性多価カルボン酸と、(メタ)アリルアルコール、2−ヒドロキシエチル(メタ)アクリレート等の水酸基含有不飽和化合物とのモノエステル等の遊離カルボキシル基含有エステル類及びその塩、などが挙げられる。

これらのうちでは、不飽和カルボン酸類が好ましい。これらのカルボキシル基を有する単量体は1種のみを用いてもよいし、2種以上を併用することもできる。

【0024】

官能基を有するNSBRにおける単量体4からなる単位の含有量は0.1〜10部であり、特に0.1〜5部であることが好ましい。単量体4からなる単位が10部を越えると、ゴム成分とシリカとが強く凝集するため加工性が低下する傾向にある。

【0025】

官能基を有するNSBRには、必須の単量体の他に、必要に応じて、各種のモノオレフィン系単量体を共重合させることができる。このモノオレフィン系単量体としては、アクリル酸メチル、メタクリル酸メチル等の(メタ)アクリレート類、(メタ)アクリルアミド類、酢酸ビニル等のビニルエステル類などが挙げられる。これらのモノオレフィン系単量体は、共役ジエン系ゴムの所要特性を損なわない範囲で用いることができるが、通常、モノオレフィン系単量体からなる単位をゴムの全単量体単位に対して20質量%以下とする。

【0026】

共役ジエン系ゴムの、GPC(ゲルパーミエーションクロマトグラフ)により求めたポリスチレン換算の重量平均分子量は、100000以上であり、特に100000〜2000000であることが好ましい。この重量平均分子量が100000未満であると、tanδが大きくなり、耐摩耗性が低下することがある。一方、重量平均分子量が2000000を越えると、加工性が低下する傾向にあり、いずれにしても好ましくない。重量平均分子量は、ラジカル重合において一般に使用されるアルキルメルカプタン等に代表される連鎖移動剤により調整することができる。

【0027】

また、官能基を有するNSBRは、ガラス転移点が−60〜0℃であり、ガラス転移の外挿開始温度と外挿終了温度との差が20℃以下であることが好ましい。官能基を有するNSBRのガラス転移点は、用いる単量体の組成比によって変化するが、 ASTM D3418−82(Reapproved 1988)に準じて差動走査熱量計(DSC)により測定した場合に、−60〜0℃であり、特に−50〜−10℃であることが好ましい。更に、ガラス転移の外挿開始温度と外挿終了温度との差は20℃以下であり、特に18℃以下であることが好ましい。この温度差が20℃を越えると、ウェットスキッド抵抗が低下し、tanδも大きくなり、好ましくない。

【0028】

更に、ゴム成分の一部として、特願2000−128144及び特願2000−128145の明細書に記載されている、粒子径が10〜150nmであり、トルエン不溶分が80%以上である、アミノ基、ヒドロキシル基、及びエポキシ基等の官能基を有する架橋ゴム粒子を使用することもできる。この架橋ゴム粒子を用いた場合は、ゴム組成物の加工性を大きく改良することができる。

【0029】

共役ジエン系ゴムは、水系媒体において製造に必要な単量体をラジカル重合させることにより製造することができる。重合方法は特に限定されないが、通常、乳化重合法が採用される。この乳化重合は一般的な重合方法であればよく、それぞれの単量体を乳化剤の存在下に水系媒体において乳化させ、ラジカル重合開始剤により重合を開始し、所定の重合転化率に達した時点で、重合停止剤を添加し、重合を停止させる方法が挙げられる。

【0030】

また、官能基を有するNSBRでは、単量体1は、重合開始前、及び反応過程において重合系に分割して、或いは連続的に添加することが好ましい。単量体1の全量を重合開始前に重合系に投入して共重合させた場合は、ガラス転移の開始温度と終了温度との差が20℃を越えて大きくなる傾向にあり、また、生成する官能基を有するNSBRの組成分布が広くなるため好ましくない。

【0031】

乳化剤としては、アニオン系界面活性剤、ノニオン系界面活性剤、カチオン系界面活性剤及び両性界面活性剤等が挙げられる。また、ふっ素系の界面活性剤を使用することもできる。これらの乳化剤は1種のみを用いてもよいし、2種以上を併用することもできる。通常、アニオン系界面活性剤が多用され、例えば、炭素数10以上の長鎖脂肪酸塩、ロジン酸塩などが用いられる。具体的には、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、オレイン酸、ステアリン酸のカリウム塩及びナトリウム塩等が挙げられる。

【0032】

ラジカル重合開始剤としては、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、tert−ブチルヒドロパーオキサイド、クメンヒドロパーオキサイド、パラメンタンヒドロパーオキサイド、ジ−tert−ブチルパーオキサイド及びジクミルパーオキサイド等の有機過酸化物を使用することができる。また、アゾビスイソブチロニトリルにより代表されるジアゾ化合物、過硫酸カリウムにより代表される無機過酸化物、及びこれら過酸化物と硫酸第一鉄との組み合せにより代表されるレドックス系触媒等を用いることもできる。これらのラジカル重合開始剤は1種のみを用いてもよいし、2種以上を併用することもできる。

【0033】

共役ジエン系ゴムの重合において、各々の単量体、乳化剤、ラジカル重合開始剤及び連鎖移動剤等は、反応容器に全量を一括して投入して重合を開始してもよいし、反応継続時に連続的或いは間欠的に追加し、添加してもよい。尚、官能基を有するNSBRでは、前記のとおり、単量体1の全量を重合開始前に一括して投入するのは好ましくない。この重合は酸素を除去した反応器を用いて0〜100℃で行うことができ、0〜80℃の重合温度で行うことが好ましい。反応途中で温度或いは攪拌等の操作条件などを適宜に変更することもできる。重合方式は連続式でもよいし、回分式であってもよい。

【0034】

また、重合転化率が大きくなるとゲル化する傾向が認められるため、重合転化率は80%以下に抑えることが好ましい。重合の停止は所定の重合転化率に達した時点で、重合停止剤を添加することによって行われる。重合停止剤としては、ヒドロキシルアミン、ジエチルヒドロキシルアミン等のアミン化合物、ヒドロキノン等のキノン化合物等が用いられる。

【0035】

重合停止後、生成した共役ジエン系ゴムラテックスから必要に応じて水蒸気蒸留等の方法により未反応単量体を除去し、次いで、塩化ナトリウム、塩化カルシウム、塩化カリウム等の塩、及び場合によっては更に塩酸、硝酸、硫酸等を添加し、共役ジエン系ゴムをクラムとして凝固させることができる。このクラムを洗浄し、脱水した後、ドライヤ等で乾燥することにより、共役ジエン系ゴムが得られる。

【0036】

共役ジエン系ゴムは、ゴム用伸展油を配合し、予め油展したゴムとして使用される。このゴム用伸展油は特に限定されず、ナフテン系、パラフィン系、芳香族系の伸展油を用いることができ、芳香族系の伸展油が特に好ましい。共役ジエン系ゴムに配合するゴム用伸展油の量比は、共役ジエン系ゴムを100部とした場合に、20〜60部であり、20〜50部とすることが好ましい。この配合量が20部未満であると、ゴム組成物の加工性が低下し、60部を越えると、ゴム組成物の調製時に伸展油を更に追加し、添加する場合の配合量の自由度が低下し好ましくない。

【0037】

上記「シリカ」は特に限定されず、一般に合成ゴムの明色補強配合剤として用いられているものを使用することができる。シリカの配合量は、ゴム成分を100部とした場合に、20〜150部であり、20〜100部とすることが好ましい。この配合量が20部未満であると、十分な補強効果が得られず、耐ウェットスキッド性等が低下することがある。一方、150部配合すれば十分な補強効果が得られ、これを越えて多量に含有させる必要はない。

【0038】

少なくとも1個の重合性不飽和基と、カルボキシル基とを有する上記「化合物」としては、官能基を有するNSBRの製造において単量体4として用いられているカルボキシル基を有する化合物のうちの遊離カルボキシル基含有エステル類を使用することができる。

【0040】

この特定の化合物は、1種のみを用いてもよいし、2種以上を併用することもできる。また、配合時、及び加硫時の温度による化合物の揮発、或いは気化によってゴム組成物が発泡することを防止するため、分子量が200以上の化合物を使用する。

【0041】

これらの特定の化合物の含有量は、ゴム成分を100部とした場合に、0.1〜20部であり、特に0.5〜10部とすることが好ましい。この含有量が0.1部未満であると、ゴム組成物のムーニー粘度が高く、加工性に劣り、好ましくない。一方、20部を越えると、加硫ゴムの耐摩耗性及び引張強度等が低下することがあり、好ましくない。

【0042】

本発明のゴム組成物を実用に供する場合、通常、補強剤、加硫剤、加硫促進剤等が配合される。

補強剤としては、カーボンブラック、カーボン−シリカデュアルフェーズフィラー等を使用することができ、無機充填剤であるシリカとカーボンブラックとを併用する場合は、その合計量を10〜150部、特に50〜100部とすることが好ましい。この合計量が10部未満であると、十分な補強効果が得られず、耐ウェットスキッド性等が低下することがあり、好ましくない。一方、この合計量が150部であれば十分な補強効果が得られ、これを越えて多量に含有させる必要はない。更に、シリカとカーボンブラックとの量比は特に限定されないが、シリカを100部とした場合に、カーボンブラックを5〜30部、特に10〜15部とすることが好ましい。この範囲の量比であれば、優れた耐ウェットスキッド性、反発弾性及び引張強度等を併せ有する加硫ゴムとすることができる。

【0043】

加硫剤としては、硫黄が代表的なものであるが、その他に硫黄含有化合物、過酸化物等を用いることもできる。この加硫剤は、ゴム成分を100部とした場合に、通常、0.5〜10部、特に1〜6部配合することが好ましい。また、加硫促進剤としては、アルデヒドアンモニア系、グアニジン系、チオウレア系、チアゾール系及びジチオカルバミン酸系などを使用することができ、これらはゴム成分を100部とした場合に、0.5〜15部、特に1〜10部配合することが好ましい。

【0044】

この他に、充填剤として、クレー、炭酸カルシウム、炭酸マグネシウム等を適量配合することもでき、ナフテン系、パラフィン系、芳香族系のゴム用伸展油を追加、配合することもできる。更に、亜鉛華、加硫助剤、老化防止剤及び加工助剤などを適量配合することもできる。

【0045】

本発明のゴム組成物を用いたゴム製品は、以下のようにして製造することができる。

先ず、ゴム成分、シリカ、カーボンブラック、カ−ボン−シリカデュアルフェイズフィラー等の補強剤、ゴム用伸展油、少なくとも1個の重合性不飽和基と、カルボキシル基とを有する化合物、その他の配合剤などをバンバリーミキサ等の混練機を使用して70〜200℃の温度で混練する。その後、混練物を冷却し、これに更に硫黄等の加硫剤及び加硫促進剤などを、バンバリーミキサ或いはミキシングロール等を用いて配合し、所定の形状に成形する。次いで、140〜180℃の温度で加硫し、所要の加硫ゴム、即ち、ゴム製品を得る。

尚、本発明のゴム組成物では、シランカップリング剤を使用しなくてもよいため、混練時の温度を150〜160℃以下の低温に抑える必要はない。

【0046】

【発明の実施の形態】

以下、実施例により本発明を更に詳しく説明する。

[1]単量体の結合量の測定方法

単量体の結合量の測定は以下の方法により行った。

1)スチレン結合量(質量%);ゴムをトルエンに溶解し、メタノ−ルで再沈殿させる操作を2回行って精製し、真空乾燥した後、赤外吸収スペクトル法により検量線を作成して求めた。

2)アクリロニトリル結合量(質量%);ゴムをトルエンに溶解し、メタノ−ルで再沈殿させる操作を2回行って精製し、真空乾燥した後、元素分析を行い、窒素含有量から算出した。。

【0047】

3)アミノ基を有する単量体の結合量(質量%);ゴムをトルエンに溶解し、メタノールで再沈殿させる操作を2回行って精製し、真空乾燥した後、270MHz 1H−NMRで測定した。

4)ヒドロキシル基を有する単量体の結合量(質量%);ゴムをトルエンに溶解し、メタノールで再沈殿させる操作を2回行って精製し、真空乾燥した後、270MHz 1H−NMRで測定した。

【0048】

5)エポキシ基を有する単量体の結合量(質量%);ゴムをトルエンに溶解し、メタノールで再沈殿させる操作を2回行って精製し、真空乾燥した後、Jay法[R.R.Jay;Anal.Chem.,36,667(1964)]に準じて滴定により求めた。

6)カルボキシル基を有する単量体の結合量(質量%);ゴムをトルエンに溶解し、メタノールで再沈殿させる操作を2回行って精製し、真空乾燥した後、ゴムをクロロホルムに溶解し、中和滴定により求めた。

【0049】

[2]物性の測定方法

共役ジエン系ゴムの重量平均分子量、油展ゴム及びゴム配合物のムーニー粘度及び加工性、並びに加硫ゴムの物性を以下のようにして測定した。

1)重量平均分子量;GPC(ゲルパーミエーションクロマトグラフ)を用いて、ポリスチレン換算で求めた。

2)ガラス転移点;セイコー電子工業株式会社製の示差走査熱量計を用いて、ASTM D3418−82(Reapproved 1988)に準じて測定した。尚、ガラス転移点はガラス転移の外挿開始温度とする。

【0050】

3)ムーニー粘度[(ML1+4(100℃)];JIS K 6300−1994に準拠し、測定温度100℃、予熱1分、測定4分の条件で測定した。

4)加工性;ゴム組成物をロールにより混練した際のロールへの巻き付き性により評価した。尚、評価基準は以下のとおりである。

◎;ロール面からの浮きがなく、加工後の収縮が小さく極めて優れている。○;ロール面からの浮きがなく、優れている。△;巻き付くが、浮きが生じ、劣っている。×;ほとんど巻き付かず、非常に劣っている。

【0051】

5)引張特性;JIS K 6301−1995に準拠し、3号型試験片を用い、測定温度25℃、引張速度500mm/分の条件で、破断時伸び(%)及び引張強さ(MPa)を測定した。

6)反発弾性;ダンロップトリプソメ−タを用いて50℃で測定した。

7)tanδ;米国レオメトリックス社製の動的アナライザー(RDA)を使用し、動歪み3%、周波数10Hz、測定温度50℃の条件で測定した。数値が小さいほど、転がり抵抗が小さく良好である。

8)ランボーン摩耗指数;ランボーン型摩耗試験機を使用し、スリップ率が60%での摩耗量を算出した。測定温度は50℃である。指数が大きいほど耐摩耗性は良好である。

【0052】

[3]共役ジエン系ゴムの製造

製造例1[共役ジエン系ゴム(a)]

重合用容器に、水200部、ロジン酸石鹸4.5部、ブタジエン65部、スチレン26部、アクリロニトリル5部、及びジエチルアミノエチルメタクリレート1部を仕込んだ。その後、重合用容器の温度を5℃に設定し、ラジカル重合開始剤としてp−メンタンハイドロパーオキサイド0.03部、エチレンジアミン4酢酸ナトリウム0.02部、硫酸第1鉄7水和物0.01部、及びソジウムホルムアルデヒドスルホキシレート0.03部を添加して重合を開始した。重合転化率が30%に達した時点で、アクリロニトリルを3部添加し、重合転化率が60%に達した時点でジエチルヒドロキシルアミンを添加して重合を停止させた。

【0053】

次いで、スチームストリッピングにより未反応単量体を回収して、共役ジエン系ゴムラテックスを得た。このラテックスに含有される共役ジエン系ゴムを構成する各々の単量体の結合量、ジエチルアミノエチルメタクリレートの結合量、重量平均分子量、ガラス転移点、及びガラス転移の外挿開始温度と外挿終了温度との差を後記の表1に示す。

【0054】

一方、共役ジエン系ゴムラテックスに、アロマオイル(富士興産株式会社製、商品名「フッコール・アロマックス#3」)を含む乳化物を、ラテックスに含有される固形分100部に対してアロマオイルが37.5部となるように配合し、これを硫酸と塩化ナトリウムにより凝固させてクラムとした。その後、クラムを熱風乾燥機で乾燥させ、アロマオイルで油展された共役ジエン系ゴム(a)を得た。この油展共役ジエン系ゴムのムーニー粘度を後記の表1に示す。

【0055】

製造例2〜4[共役ジエン系ゴム(b)、(c)及び(d)]

製造例1におけるジエチルアミノエチルメタクリレートに代えて、2−ヒドロキシエチルメタクリレート(製造例2)、グリシジルメタクリレート(製造例3)、又はメタクリル酸(製造例4)を用いた他は、製造例1と同様の操作、手順で共役ジエン系ゴムラテックスを得た。これらのラテックスに含有される共役ジエン系ゴムを構成する各々の単量体の結合量、ゴムの重量平均分子量、ガラス転移点、及びガラス転移の外挿開始温度と外挿終了温度との差を製造例1の場合と同様にして測定した。また、2−ヒドロキシエチルメタクリレート、グリシジルメタクリレート及びメタクリル酸の結合量を前記の方法により測定した。結果を表1に併記する。

【0056】

更に、それぞれの共役ジエン系ゴムラテックスに、製造例1と同様にしてアロマオイルを含む乳化物を配合し、これをクラムとした後、乾燥させ、アロマオイルで油展された共役ジエン系ゴム(b)、(c)及び(d)を得た。

【0057】

製造例5[共役ジエン系ゴム(e)]

重合用容器に、水200部、ロジン酸石鹸4.5部、ブタジエン58部、及びスチレン42部を仕込んだ。その後、重合用容器の温度を5℃に設定し、製造例1において用いたラジカル重合開始剤を、製造例1の場合と同量添加して重合を開始し、重合転化率が60%に達した時点でジエチルヒドロキシルアミンを添加して重合を停止させた。次いで、製造例1と同様にして、共役ジエン系共重合体ラテックスを得た。このラテックスに含有される共役ジエン系ゴムを構成する各々の単量体の結合量、ゴムの重量平均分子量、ガラス転移点、及びガラス転移の外挿開始温度と外挿終了温度との差を製造例1の場合と同様にして測定した。結果を表1に併記する。

【0058】

また、この共役ジエン系ゴムラテックスに、製造例1と同様にしてアロマオイルを含む乳化物を配合し、これをクラムとした後、乾燥させ、アロマオイルで油展された共役ジエン系ゴム(e)を得た。

【0059】

【表1】

【0060】

製造例6[共役ジエン系ゴム(f)]

重合用容器に、水200部、ロジン酸石鹸4.5部、ブタジエン59部、アクリロニトリル35部、2−ヒドロキシエチルメタクリレート5部、及びジビニルベンゼン1部を仕込んだ。その後、重合用容器の温度を15℃に設定し、製造例1において用いたラジカル重合開始剤を、製造例1の場合と同量添加して重合を開始し、12時間反応を行って架橋ゴム粒子を含むラテックスを得た。重合転化率は約100%であった。

【0061】

次いで、固形分で10部相当の架橋ゴム粒子ラテックス、固形分で90部相当の製造例2における共役ジエン系ゴムラテックス、及びアロマオイルを含む乳化物を、ラテックスに含有される固形分100部に対してアロマオイルが37.5部となるように混合し、これを硫酸と塩化ナトリウムにより凝固させてクラムとした。その後、クラムを熱風乾燥機で乾燥させ、アロマオイルで油展された共役ジエン系ゴム(f)を得た。この油展共役ジエン系ゴムのムーニー粘度は49であった。

【0062】

[4]ゴム組成物及び加硫ゴムの調製、その物性評価

実施例1〜5及び比較例1〜3

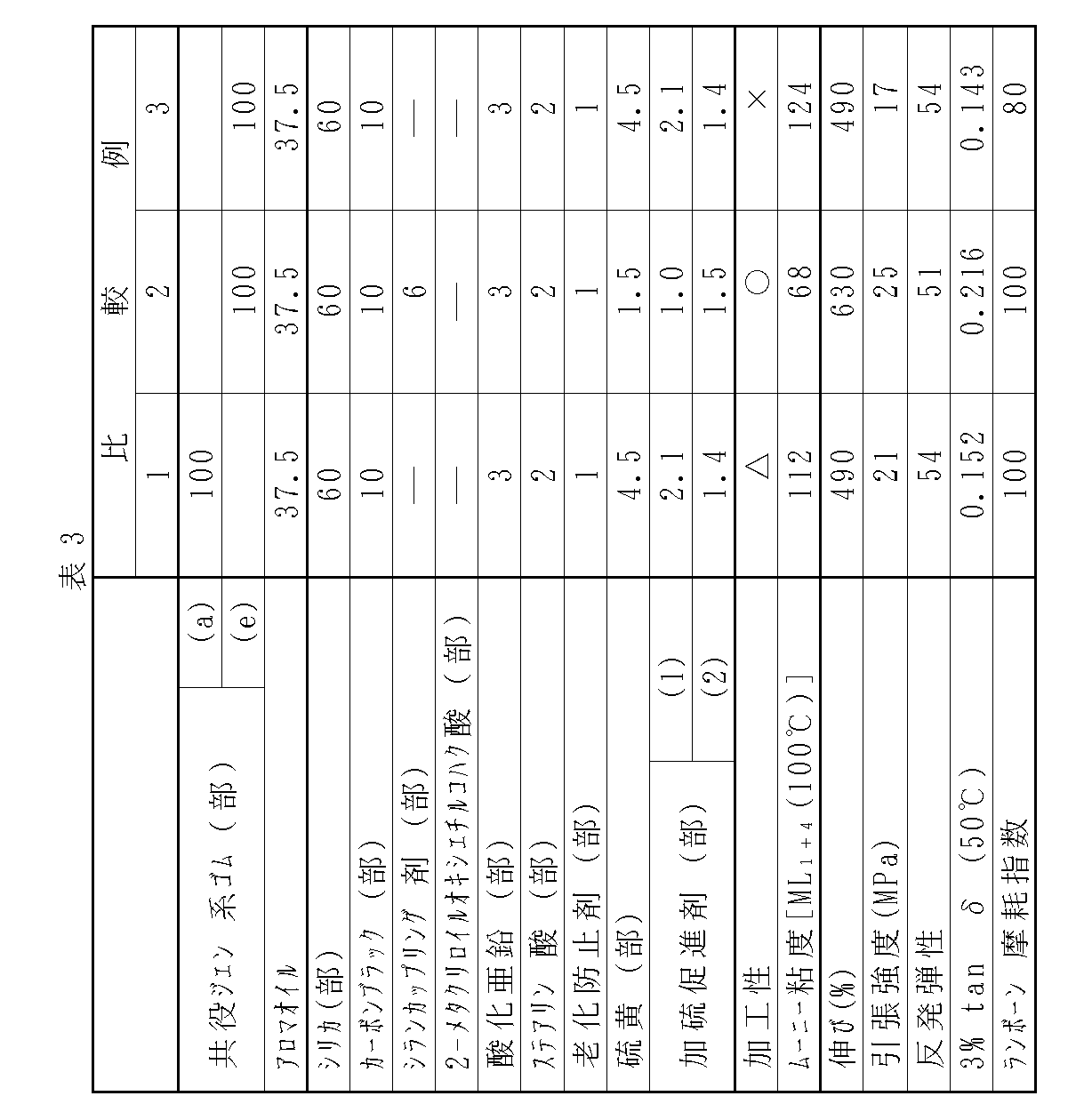

共役ジエン系ゴム(a)〜(f)を使用し、表2及び表3の配合処方でラボプラストミル(東洋精機株式会社製)により混練し、実施例1〜5及び比較例1〜3のゴム組成物とした後、加硫プレスにより160℃で20分加硫し、加硫ゴムを得た。これら実施例1〜5及び比較例1〜3のゴム組成物の加工性及びムーニー粘度、並びに加硫ゴムの物性を評価した。その結果を表2及び表3に併記する。

【0063】

【表2】

【0064】

【表3】

【0065】

尚、上記の配合処方において配合剤としては以下のものを用いた。

▲1▼シリカ;日本シリカ株式会社製、商品名「ニプシルAQ」

▲2▼カーボンブラック;三菱化学株式会社製、商品名「ダイヤブラックN220」

▲3▼シランカップリング剤;デグッサ社製、商品名「Si69」

▲4▼老化防止剤;大内新興化学工業株式会社製、商品名「ノクラック810NA」

▲5▼加硫促進剤(1);大内新興化学工業株式会社製、商品名「ノクセラーCZ」

▲6▼加硫促進剤(2);大内新興化学工業株式会社製、商品名「ノクセラーD」

【0066】

表2の結果によれば、共役ジエン系ゴム(a)〜(d)及び(f)を用いた実施例1〜5のゴム組成物では、シランカップリング剤を使用していないにもかかわらず、いずれも加工性に優れていることが分かる。また、50℃のtanδが小さいため、タイヤに用いた場合に転がり抵抗を小さくすることができる。更に、ランボーン摩耗指数も十分に大きく、耐摩耗性に優れた加硫ゴムが得られていることが分かる。また、架橋ゴム粒子をゴム成分の一部として含有する共役ジエン系ゴム(f)を用いた実施例5においては、ゴム配合物の収縮が抑えられ、加工性が特に大きく向上し、且つ加硫ゴムは十分な耐摩耗性及び引張強度等を有していることが分かる。

【0067】

一方、表3の結果によれば、共役ジエン系ゴム(a)を使用し、シリカは配合されているが、特定の官能基を有する化合物が配合されていない比較例1では、物性は特に問題ないものの、ムーニー粘度が高く、加工性に劣ることが分かる。また、共役ジエン系ゴム(e)を使用し、シリカは配合されているが、特定の官能基を有する化合物が配合されておらず、シランカップリング剤が配合されている比較例2では、加工性は良好であるものの、tanδが大きく、タイヤに用いた場合に転がり抵抗が大きくなる。更に、シランカップリング剤が配合されていないこと以外は比較例2と同じ組成の比較例3では、加工性に劣るとともに、加硫ゴムの耐摩耗性が大きく低下していることが分かる。

【0068】

【発明の効果】

本発明によれば、補強剤としてシリカを配合した場合であっても、良好な加工性を有するゴム組成物とすることができる。また、このゴム組成物からなる加硫ゴムは、転がり抵抗が小さく、優れた耐ウェットスキッド性及び耐摩耗性等を有し、特に、タイヤ用として有用である。

Claims (4)

- [1]30質量%以上の共役ジエン系ゴムを含むゴム成分、[2]シリカ、及び[3]少なくとも1個の重合性不飽和基と、カルボキシル基とを有する化合物、を含有するゴム組成物であって、

上記ゴム成分を100質量部とした場合に、上記シリカは20〜150質量部であり、上記化合物は0.1〜20質量部であって、

上記共役ジエン系ゴムは、繰り返し単位として、(1)オレフィン性不飽和ニトリル単量体単位を1〜30質量%、(2)芳香族ビニル単量体単位を10〜50質量%、(3)共役ジエン単量体単位を20〜89質量%[(1)、(2)及び(3)の合計量を100質量%とする。]、及び(4)少なくとも1個の重合性不飽和基と、アミノ基、ヒドロキシル基、エポキシ基及びカルボキシル基のうちの少なくとも1種の官能基とを有する単量体単位を0.1〜10質量部[上記(1)、上記(2)及び上記(3)の合計量を100質量部とする。]備え、

上記共役ジエン系ゴムの重量平均分子量が100000以上であり、

上記共役ジエン系ゴムは、該共役ジエン系ゴムを100質量部とした場合に、20〜60質量部の伸展油により予め油展されており、

上記化合物は遊離カルボキシル基含有エステル類であり、

上記遊離カルボキシル基含有エステル類の分子量が200以上であることを特徴とするゴム組成物。 - 上記遊離カルボキシル基含有エステル類が、非重合性多価カルボン酸と、水酸基含有不飽和化合物とのモノエステルである請求項1記載のゴム組成物。

- 上記非重合性多価カルボン酸は、フタル酸、ヘキサヒドロフタル酸、こはく酸及びアジピン酸から選ばれ、上記水酸基含有不飽和化合物は、(メタ)アリルアルコール及び2−ヒドロキシエチル(メタ)アクリレートから選ばれる請求項2記載のゴム組成物。

- 更に、アミノ基、ヒドロキシル基及びエポキシ基から選ばれる官能基を有する架橋ゴム粒子を含有する請求項1乃至3のうちのいずれか1項に記載のゴム組成物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000377872A JP4635332B2 (ja) | 2000-12-12 | 2000-12-12 | ゴム組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000377872A JP4635332B2 (ja) | 2000-12-12 | 2000-12-12 | ゴム組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002179841A JP2002179841A (ja) | 2002-06-26 |

| JP4635332B2 true JP4635332B2 (ja) | 2011-02-23 |

Family

ID=18846534

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000377872A Expired - Fee Related JP4635332B2 (ja) | 2000-12-12 | 2000-12-12 | ゴム組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4635332B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1305950C (zh) | 2001-10-05 | 2007-03-21 | 株式会社普利司通 | 橡胶组合物 |

| CN115298232A (zh) * | 2020-11-16 | 2022-11-04 | 株式会社Lg化学 | 改性共轭二烯类聚合物和包含其的橡胶组合物 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03188138A (ja) * | 1989-09-18 | 1991-08-16 | Nippon Zeon Co Ltd | タイヤ滑り止め装置用ゴム組成物およびタイヤ滑り止め装置 |

| JPH0718120A (ja) * | 1993-06-30 | 1995-01-20 | Bridgestone Corp | ゴム組成物およびそれを使用した空気入りタイヤ |

| JPH09118783A (ja) * | 1995-10-24 | 1997-05-06 | Bridgestone Corp | タイヤ用ゴム組成物 |

| US6221943B1 (en) * | 1997-07-11 | 2001-04-24 | Bridgestone Corporation | Processability of silica-filled rubber stocks |

| JP4517470B2 (ja) * | 1999-07-30 | 2010-08-04 | Jsr株式会社 | ゴム組成物およびタイヤ |

-

2000

- 2000-12-12 JP JP2000377872A patent/JP4635332B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002179841A (ja) | 2002-06-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6653404B2 (en) | Rubber compositions | |

| EP1149867B1 (en) | Crosslinked rubber particles and rubber compositions | |

| US6559219B2 (en) | Rubber compositions | |

| JP3736577B2 (ja) | ゴム組成物及びその製造方法 | |

| US6562929B2 (en) | Conjugated diene-based rubber and method of producing the same, oil extended rubber and rubber composition containing the same | |

| JP3622799B2 (ja) | ゴム組成物 | |

| EP0819731B1 (en) | Diene rubber composition | |

| US20030125467A1 (en) | Rubber composition | |

| JPWO1996030444A1 (ja) | ジエン系ゴム組成物 | |

| JP2002201309A (ja) | ゴム組成物及びその製造方法 | |

| JP2002012703A (ja) | ゴム組成物 | |

| JP2002145965A (ja) | 共役ジエン系ゴム及び油展ゴム並びにこれらを含むゴム組成物 | |

| US6703470B2 (en) | Conjugated diene-based rubber, oil extended rubber and rubber composition containing the same | |

| JP4635332B2 (ja) | ゴム組成物 | |

| JP4660959B2 (ja) | ゴム組成物 | |

| JP5319041B2 (ja) | ゴム組成物 | |

| JP4774654B2 (ja) | 油展ゴム及びゴム組成物 | |

| JP4649699B2 (ja) | ゴム状重合体組成物 | |

| JP3970631B2 (ja) | ゴム組成物及びそれを用いた空気入りタイヤ | |

| JP4670132B2 (ja) | 共役ジエン系重合体及びその製法 | |

| JP2003253050A (ja) | ゴム組成物及びそれを用いた空気入りタイヤ | |

| JP3467825B2 (ja) | ゴム組成物の製造方法 | |

| JP4588176B2 (ja) | 共役ジエン系重合体及びそれを用いたゴム組成物 | |

| JP2023177126A (ja) | ゴム組成物、及びそれを用いた空気入りタイヤ | |

| JP2003238742A (ja) | 重荷重用空気入りタイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071017 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100520 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100525 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100723 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100810 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101001 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101026 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101108 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4635332 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |