JP4593326B2 - シュープレス用ベルト - Google Patents

シュープレス用ベルト Download PDFInfo

- Publication number

- JP4593326B2 JP4593326B2 JP2005076216A JP2005076216A JP4593326B2 JP 4593326 B2 JP4593326 B2 JP 4593326B2 JP 2005076216 A JP2005076216 A JP 2005076216A JP 2005076216 A JP2005076216 A JP 2005076216A JP 4593326 B2 JP4593326 B2 JP 4593326B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- shoe

- lattice

- mandrel

- shoe press

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

この製造方法によれば、最初の樹脂層を形成した後、その樹脂層を研磨したり反転させたりする必要がなく、作業効率が飛躍的に改善でき、生産性が向上するという効果を奏するとされている。

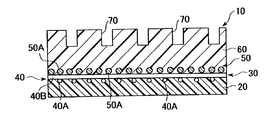

前記シュー側層が表面が磨かれたマンドレル上で形成されたものであり、前記基体が、経糸が緯糸で挟まれ、経糸と緯糸の交差部が接合されてなる格子状素材と、螺旋状に巻き込まれた糸巻層とからなることを特徴とするシュープレス用ベルトによって、前記の課題を解決した。

また、基体形成のために、糸をベルトのマンドレルの軸方向に張る必要がないだけでなく、経糸と緯糸の交差部が接合されているため、マンドレルに巻きつける際に織目のずれを修正する必要がないので、生産性が格段に向上する。

格子状素材40は、特開2002−194855号公報に開示されているもの等が使用できる。特に、本発明においては、例えば、図4に示すような、経糸40Aよりも強度が高い緯糸40Bにより糸40Aが挟まれ、経糸40Aと緯糸40Bの交差部の接合が樹脂接着や熱溶融処理等により行われてなる格子状素材40を用いることができる。

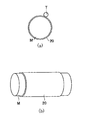

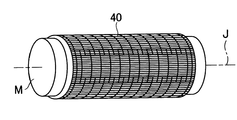

シュー側層20形成後、最初に、複数枚物の格子状素材40を、経糸40Aよりも強度が高い緯糸40BがマンドレルMの軸方向Jに沿うようにシュー側層20の外周に1層配置する。この際、マンドレルMの両端に設置されている格子状素材40を牽引及び固定するための装置(図示せず。)を使用して、複数枚物の格子状素材40を其々均一な張力の下に牽引し固定することができる。

ここで、経糸40Aより強度の高い緯糸40BをマンドレルMの軸方向に沿わせたのは、本発明のシュープレスベルト10に幅方向(CMD方向)の強度と寸法安定性を付与するためである。

なお、ここでは格子状素材40が、経糸40Aとそれよりも強度が高い緯糸40Bとからなる格子状素材を説明してきたが、経糸40Aと緯糸40Bとが同等の強度からなる糸であって、然も格子状素材を構成する糸本数(メッシュ;本数/cm)において前記緯糸本数が前記経糸本数より2倍以上多い格子状素材を使用することができる。

また、格子状素材40は、マンドレルMの軸方向に沿って配置するものに限るものではなく、例えば、シュー側層20に対して螺旋状に巻き込むように配置することもできる。この場合も、ベルトの強度向上のために、格子状素材40の幅方向の端部同士が重なり合うように配置することが好ましい。

糸供給装置は、糸50Aを螺旋状に巻込んでなる糸巻層50を形成しながら、それに連動してマンドレルMの軸方向に沿って移動するための移動装置をも具備している。

この糸巻層50は、本発明のシュープレスベルト10にMD方向の強度を付与するのに効果がある。

このときの樹脂は、格子状素材40と糸巻層50の隙間に浸透しやすい粘度となる温度に加熱されていることが好ましい。

例えば、(1)先に糸巻層50を形成し、次に格子状素材40を配置したり、(2)格子状素材40を複数層配置したり、(3)先に糸巻層50を形成し、次に格子状素材40を配置した後、さらに、糸巻層50を形成したり、(4)先に格子状素材40を配置し、次に糸巻層50を形成した後、さらに、格子状素材40を配置して糸巻層50を形成すること等、様々な形態が可能である。

なお、格子状素材40を複数層配置する場合、或る層の幅方向の端部の重なり部分が、他の層の幅方向の端部の重なり部分と重ならないように配置することが好ましい。

なお、「端部が重なり合う」というのは、文字通り、上下に重なり合う場合だけでなく、隣合う格子状素材から対向して突出している糸同士が、当該糸を、格子状素材がなす面に沿って直角方向に見たとき重なり合っている場合も含むものとする。

従来、このシュープレスベルト成形後の離脱はマンドレルMとほぼ同一径のリングを使用していたがスムーズに離脱できなかった。それはマンドレルMの周端部でのシュープレスベルトとの摩擦が非常に強いことが考慮されていなかったためで、本発明においては、ベルト10の一方の端部をマンドレルMより径の大きなリングRに固定し、リングRをマンドレルMから離すことで、離脱を簡易に行うことが可能になった。

(実施例1)

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業製)を塗布した。次に、マンドレルを回転させながら、マンドレル表面に熱硬化性ウレタン樹脂(TDI系プレポリマー(タケネートL2395[武田製薬製])とDMTDAを含有する硬化剤(ETHACURE300[アルベマール社製])とを、H/NCO当量比が0.97となるように混合したもの)をドクターバーを用いて1mm厚みに塗布し、マンドレルを回転させたまま室温で10分間放置し、さらに、マンドレルに付属している加熱装置によって樹脂を70℃で30分間加熱し硬化させた。なお、ETHACURE300は、3,5−ジメチルチオ2,4−トルンジアミンと、3,5−ジメチルチオ2,6−トルンジアミンとの混合物である。

工程2において、シュー側層の外周に、糸巻層を形成した後、その外周に、緯糸がマンドレルの軸方向に沿い、幅方向の端部が重なり合うように複数枚物の格子状素材を1層配置し、基体を形成した。

(実施例3)

工程2において、シュー側層の外周に、緯糸がマンドレルの軸方向に沿い、一方の層の幅方向の端部の重なり部分が、他の層の幅方向の端部の重なり部分と重ならないように幅方向の端部を重ね合わせ、複数枚物の格子状素材を2層配置した後、その外周に、糸巻層を形成し、基体を形成した。

(実施例4)

工程2において、シュー側層の外周に、糸巻層を形成した後、その外周に、緯糸がマンドレルの軸方向に沿い、一方の層の幅方向の端部の重なり部分が、他の層の幅方向の端部の重なり部分と重ならないように幅方向の端部を重ね合わせ、複数枚物の格子状素材を2層配置し、基体を形成した。

工程2において、シュー側層の外周に、螺旋状に巻き込み、幅方向の端部が重なり合うように1枚物の格子状素材1層配置した後、その外周に、糸巻層を形成し、基体を形成した。

(実施例6)

工程2において、シュー側層の外周に、糸巻層を形成した後、その外周に、螺旋状に巻き込み、幅方向の端部が重なり合うように1枚物の格子状素材を1層配置し、基体を形成した。

(実施例7)

工程2において、シュー側層の外周に、螺旋状に巻き込み、幅方向の端部が重なり合うように1枚物の格子状素材を1層配置し、さらに逆向きに、螺旋状に巻き込み、幅方向の端部が重なり合うように格子状素材をもう1層配置し、その外周に、糸巻層を形成し、基体を形成した。

工程2において、シュー側層の外周に、糸巻層を形成した後、その外周に、螺旋状に巻き込み、幅方向の端部が重なり合うように1枚物の格子状素材を1層配置し、さらに逆向きに、螺旋状に巻き込み、幅方向の端部が重なり合うように格子状素材をもう1層配置し、基体を形成した。

(実施例9)

工程2において、シュー側層の外周に、糸巻層を形成した後、その外周に、緯糸がマンドレルの軸方向に沿い、幅方向の端部が重なり合うように複数枚物の格子状素材を1層配置し、さらにその外周に糸巻層を形成し、基体を形成した。

(実施例10)

工程2において、シュー側層の外周に、緯糸がマンドレルの軸方向に沿い、幅方向の端部が重なり合うように格子状素材を1周配置した後、その外周に、糸巻層を形成し、さらにその外周に、緯糸がマンドレルの軸方向に沿い、下の格子状素材の幅方向の端部の重なり部分と重ならないように幅方向の端部を重ね合わせ、格子状素材を1周配置し、さらにその外周に糸巻層を形成し、基体を形成した。

図10に示すように、二本のロールA、B間に無端織物Cを掛けわたし、織物Cの表面に、塗布機Dにより実施例1と同じ熱硬化性ウレタン樹脂を含浸塗布して加熱硬化させた。その樹脂の外周を研磨してシュー側層Eを形成した。

次いで、シュー側層Eが内側、無端織物が外側となるように反転させ、その織物の外周にシュー側層に用いた樹脂と同じ熱硬化性ウレタン樹脂を含浸塗布して100℃で5時間加熱硬化させて湿紙側層Fを形成し、湿紙側層Fを研磨して全厚を5.0mm厚にしてから、回転刃でベルトのMD方向に凹溝Gを形成して比較例1を得た。

耐クラック性を調べるために使用した装置を、図9に示す。この装置は、実験片13の両端が、クランプハンドCH、CHにより挟持され、クランプハンドCH、CHが、連動して左右方向に往復移動可能に構成されている。実験片13における評価面は、回転ロールRR1側に向けられており、プレスシューPSが回転ロールRR1方向に移動することにより、実験片13は加圧される。この装置により、クラックが生じるまでの往復回数を測定し、シュープレスベルトの耐クラック性を調べた。

なお、この際、実験片13に掛けられる張力は3kg/cm、圧力は36kg/cm2、往復速度は40cm/秒である。

このように、実施例が耐クラック性に優れているのは、比較例の基体は経糸と緯糸による屈曲がある織布からなるため、ベルト使用時における交差部への応力集中によりクラックが発生しやすいのに対し、実施例は、経糸と緯糸の交差部が接合されてなり、経糸と緯糸による屈曲がない格子状素材を基体の構成要素に用いているので、ベルト使用時の樹脂層でのクラックが発生しにくいためと理解される。

また、基体形成のために、糸をマンドレルの軸方向に張る必要がないだけでなく、経糸と緯糸の交差部が接合されているため、マンドレルに巻きつける際に織目のずれを修正する必要がないので、生産性が格段に向上するという効果を奏する。

20:シュー側層

30:基体

40:格子状素材

40A:経糸

40B:緯糸

50:糸巻層

50A:糸

60:湿紙側層

M:マンドレル

Claims (5)

- シュープレス装置のプレスロールとシューの間に配置され、基体、湿紙側層、及びシュー側層からなるシュープレスベルトにおいて、

前記シュー側層が表面が磨かれたマンドレル上で形成されたものであり、前記基体が、経糸が緯糸で挟まれ、経糸と緯糸の交差部が接合されてなる格子状素材と、螺旋状に巻き込まれた糸巻層とからなることを特徴とする、

シュープレス用ベルト。 - 前記緯糸と前記経糸の交差部が樹脂接着又は熱溶融処理により接合されている、請求項1のシュープレス用ベルト。

- 前記格子状素材の前記緯糸が前記経糸より強度が高く、及び/又は前記格子状素材の前記緯糸本数が前記経糸本数より2倍以上多く構成され、前記緯糸が前記マンドレルの軸方向に沿うように前記格子状素材が配置されている、請求項1又は2のシュープレス用ベルト。

- 前記格子状素材が前記マンドレルに対して螺旋状に巻き込むように配置されている、請求項1又は2のシュープレス用ベルト。

- 前記格子状素材が幅方向の端部が互いに重なり合うように配置されている、請求項1から4のいずれかのシュープレス用ベルト。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005076216A JP4593326B2 (ja) | 2004-03-26 | 2005-03-17 | シュープレス用ベルト |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004091505 | 2004-03-26 | ||

| JP2005076216A JP4593326B2 (ja) | 2004-03-26 | 2005-03-17 | シュープレス用ベルト |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005307421A JP2005307421A (ja) | 2005-11-04 |

| JP2005307421A5 JP2005307421A5 (ja) | 2007-12-06 |

| JP4593326B2 true JP4593326B2 (ja) | 2010-12-08 |

Family

ID=35436507

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005076216A Active JP4593326B2 (ja) | 2004-03-26 | 2005-03-17 | シュープレス用ベルト |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4593326B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4524233B2 (ja) * | 2005-09-22 | 2010-08-11 | イチカワ株式会社 | シュープレス用ベルト |

| EP1964967A4 (en) * | 2005-11-30 | 2009-03-25 | Yamauchi Corp | PRESS BAND |

| JP4856475B2 (ja) | 2006-06-05 | 2012-01-18 | イチカワ株式会社 | シュープレス用ベルト |

| JP4516583B2 (ja) | 2007-05-18 | 2010-08-04 | イチカワ株式会社 | シュープレス用ベルト |

| EP2169112B1 (en) | 2007-06-25 | 2012-02-08 | Ichikawa Co., Ltd. | Shoe press belt for paper making |

| JP4516610B2 (ja) | 2008-02-08 | 2010-08-04 | イチカワ株式会社 | シュープレス用ベルト |

| JP4444367B1 (ja) | 2009-07-21 | 2010-03-31 | イチカワ株式会社 | 製紙用シュープレスベルト |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05505428A (ja) * | 1990-07-31 | 1993-08-12 | ベロイト・テクノロジーズ・インコーポレイテッド | 異方性織成基部をもつ広幅ニッププレス用ブランケット |

| JPH1121781A (ja) * | 1997-07-03 | 1999-01-26 | Ichikawa Woolen Textile Co Ltd | シュープレスベルト及びその製造法 |

| JPH11247086A (ja) * | 1998-02-26 | 1999-09-14 | Ichikawa Woolen Textile Co Ltd | シュープレス用ベルト及びその製造法 |

| JP2000027089A (ja) * | 1998-04-02 | 2000-01-25 | Thomas Josef Heimbach Gmbh & Co | 帯状体およびこの帯状体を製造する方法、並びにこの方法を実施するための装置 |

| JP2004513253A (ja) * | 2000-11-03 | 2004-04-30 | アルバニー インターナショナル コーポレイション | 溝付き長尺ニップシュープレスベルト |

| JP2004521195A (ja) * | 2001-01-26 | 2004-07-15 | アルバニー インターナショナル コーポレイション | 抄紙機カバーの螺旋巻き造形糸及び産業用ベルト |

-

2005

- 2005-03-17 JP JP2005076216A patent/JP4593326B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05505428A (ja) * | 1990-07-31 | 1993-08-12 | ベロイト・テクノロジーズ・インコーポレイテッド | 異方性織成基部をもつ広幅ニッププレス用ブランケット |

| JPH1121781A (ja) * | 1997-07-03 | 1999-01-26 | Ichikawa Woolen Textile Co Ltd | シュープレスベルト及びその製造法 |

| JPH11247086A (ja) * | 1998-02-26 | 1999-09-14 | Ichikawa Woolen Textile Co Ltd | シュープレス用ベルト及びその製造法 |

| JP3408416B2 (ja) * | 1998-02-26 | 2003-05-19 | 市川毛織株式会社 | シュープレス用ベルト及びその製造法 |

| JP2000027089A (ja) * | 1998-04-02 | 2000-01-25 | Thomas Josef Heimbach Gmbh & Co | 帯状体およびこの帯状体を製造する方法、並びにこの方法を実施するための装置 |

| JP2004513253A (ja) * | 2000-11-03 | 2004-04-30 | アルバニー インターナショナル コーポレイション | 溝付き長尺ニップシュープレスベルト |

| JP2004521195A (ja) * | 2001-01-26 | 2004-07-15 | アルバニー インターナショナル コーポレイション | 抄紙機カバーの螺旋巻き造形糸及び産業用ベルト |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005307421A (ja) | 2005-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101106847B1 (ko) | 슈프레스용 벨트 | |

| JP4593326B2 (ja) | シュープレス用ベルト | |

| JP3408416B2 (ja) | シュープレス用ベルト及びその製造法 | |

| JP3096127B2 (ja) | 長ニッププレスベルト | |

| CN1089386C (zh) | 用于柔性砑光的带 | |

| US5968318A (en) | Shoe press belt and manufacturing method therefor | |

| JP3917358B2 (ja) | エンドレスに織られて且つ針穿孔された段ボール片面仕上げ用ベルト | |

| NO304277B1 (no) | Endel°st belte for avvanningspresse samt fremgangsmÕte for fremstilling derav | |

| JP3488397B2 (ja) | シュープレス用ベルト及びその製造方法 | |

| EP2028317B1 (en) | Belt for shoe press | |

| JP2007524768A (ja) | 抄紙機に用いるエンドレスベルト用の基材 | |

| TW201723248A (zh) | 纖維機械用皮帶 | |

| JP4524233B2 (ja) | シュープレス用ベルト | |

| JP3415793B2 (ja) | シュープレス用ベルト及びその製造方法 | |

| TW201805150A (zh) | 用於瓦楞紙機中驅動滾筒的自張緊滾筒蓋 | |

| JP2008150739A (ja) | シュープレスベルト | |

| JP3415767B2 (ja) | シュープレス用ベルト及びその製造方法 | |

| EP1504156A1 (en) | Belt for a shoe press and method for forming same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071019 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071019 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100420 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100611 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100817 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100915 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130924 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4593326 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |