JP4591019B2 - 液体噴射ヘッドの製造方法 - Google Patents

液体噴射ヘッドの製造方法 Download PDFInfo

- Publication number

- JP4591019B2 JP4591019B2 JP2004287893A JP2004287893A JP4591019B2 JP 4591019 B2 JP4591019 B2 JP 4591019B2 JP 2004287893 A JP2004287893 A JP 2004287893A JP 2004287893 A JP2004287893 A JP 2004287893A JP 4591019 B2 JP4591019 B2 JP 4591019B2

- Authority

- JP

- Japan

- Prior art keywords

- reservoir

- forming substrate

- metal layer

- flow path

- communicating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1623—Manufacturing processes bonding and adhesion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1607—Production of print heads with piezoelectric elements

- B41J2/161—Production of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1637—Manufacturing processes molding

- B41J2/1639—Manufacturing processes molding sacrificial molding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14201—Structure of print heads with piezoelectric elements

- B41J2/14233—Structure of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm

- B41J2002/14241—Structure of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm having a cover around the piezoelectric thin film element

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14419—Manifold

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14491—Electrical connection

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/42—Piezoelectric device making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/49128—Assembling formed circuit to base

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/4913—Assembling to base an electrical component, e.g., capacitor, etc.

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/49147—Assembling terminal to base

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/49147—Assembling terminal to base

- Y10T29/49151—Assembling terminal to base by deforming or shaping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49401—Fluid pattern dispersing device making, e.g., ink jet

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

Description

かかる第1の態様では、リザーバを形成する際に、加工カス等の異物が発生することがないため、加工カス等によるノズル詰まり等の吐出不良が確実に防止される。また、流路形成基板をエッチングする際のエッチング液が、貫通孔を介してリザーバ形成基板側に回り込むのを防止でき、エッチング液によるリザーバ形成基板の損傷等も防止できる。

かかる第2の態様では、金属層を極めて短時間で良好に除去することができる。

かかる第3の態様では、圧力発生室、リザーバ内等に、耐液体性を有する液体保護膜を形成する際、リザーバ部と連通部との境界部分での液体保護膜の付き回りを向上させることができる。

かかる第4の態様では、リザーバ内の犠牲層のみを除去することができ、液体保護膜の付き回りをさらに向上させることができる。

かかる第5の態様では、犠牲層として所定の材料を用いることで、貫通孔内の犠牲層を比較的容易且つ良好に除去することができる。

かかる第6の態様では、リザーバを形成する際に、加工カス等の異物が発生することがないため、加工カス等によるノズル詰まり等の吐出不良が確実に防止される。また、流路形成基板をエッチングする際のエッチング液が、貫通孔を介してリザーバ形成基板側に回り込むのを防止でき、エッチング液によるリザーバ形成基板の損傷等も防止できる。

かかる第7の態様では、金属層を極めて短時間で良好に除去することができる。

かかる第8の態様では、貫通孔に対向する領域内の金属層のみを良好に除去することができる。

かかる第9の態様では、リード電極が良好に形成されると共に、金属層によって貫通孔が確実に封止される。

かかる第10の態様では、リザーバを形成する際に、加工カス等の異物が発生することがないため、加工カス等によるノズル詰まり等の吐出不良が確実に防止される。また、流路形成基板をエッチングする際のエッチング液が、貫通孔を介してリザーバ形成基板側に回り込むのを防止でき、エッチング液によるリザーバ形成基板の損傷等も防止できる。

かかる第11の態様では、金属層を極めて短時間で良好に除去することができる。

かかる第12の態様では、貫通孔に対向する領域内の金属層のみを良好に除去することができる。

かかる第13の態様では、保護膜をエッチングする際に、接続配線が同時にエッチングされるのを防止でき、保護膜を比較的容易に除去することができる。

かかる第14の態様では、保護膜を比較的容易に形成でき、且つ貫通孔を保護膜によって確実に封止することができる。

(実施形態1)

図1は、本発明の実施形態1に係る製造方法によって製造されるインクジェット式記録ヘッドを示す分解斜視図であり、図2は、図1の平面図及び断面図である。図示するように、流路形成基板10は、本実施形態では面方位(110)のシリコン単結晶基板からなり、その一方の面には予め熱酸化によって二酸化シリコンからなる厚さ1〜2μmの弾性膜50が形成されている。

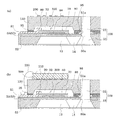

図7及び図8は、実施形態2に係るインクジェット式記録ヘッドの製造方法を示す断面図である。本実施形態では、金属層95と共に犠牲層140によって貫通孔50a,51aを封止した状態で連通部13を形成し、その後、この金属層95及び犠牲層140を除去して連通部とリザーバ部とを連通させるようにした例である。

図9及び図10は、実施形態3に係るインクジェット式記録ヘッドの製造方法を示す断面図である。本実施形態は、実施形態1の構成において、リード電極90と同一層である金属層95の代わりに、リザーバ形成基板30(リザーバ形成基板用ウェハ130)上に形成される接続配線200と同一層である金属層205によって貫通孔50a,51aを封止した状態で連通部13を形成し、その後、この金属層205を除去して連通部13とリザーバ部31とを連通させるようにした例である。

図11及び図12は、実施形態4に係るインクジェット式記録ヘッドの製造工程を示す断面図である。本実施形態は、実施形態1の構成において、リード電極90と同一層である金属層95の代わりに、保護膜230によって貫通孔50a,51aを封止した状態で連通部13を形成し、その後、この保護膜230を除去して連通部13とリザーバ部31とを連通させるようにした例である。

以上、本発明の実施形態を説明したが、本発明は、上述した実施形態に限定されるものではない。例えば、上述した実施形態では、貫通孔50a、51aを形成した後に圧電素子300を形成したが、これとは反対に圧電素子300を形成した後に貫通孔50a、51aを形成しても良い。また、上述した実施形態においては、液体噴射ヘッドの一例としてインクジェット式記録ヘッドを挙げて説明したが、本発明は、広く液体噴射ヘッド全般を対象としたものであり、インク以外の液体を噴射する液体噴射ヘッドの製造方法にも勿論適用することができる。その他の液体噴射ヘッドとしては、例えば、プリンタ等の画像記録装置に用いられる各種の記録ヘッド、液晶ディスプレー等のカラーフィルタの製造に用いられる色材噴射ヘッド、有機ELディスプレー、FED(面発光ディスプレー)等の電極形成に用いられる電極材料噴射ヘッド、バイオchip製造に用いられる生体有機物噴射ヘッド等が挙げられる。

Claims (12)

- シリコン基板からなり液体を噴射するノズル開口に連通する圧力発生室と当該圧力発生室に連通する連通部とが形成される流路形成基板の一方面側に振動板を介して下電極、圧電体層及び上電極からなる圧電素子を形成すると共に前記連通部となる領域の前記振動板を除去して貫通孔を形成する第一の工程と、第一の工程の後に前記流路形成基板の前記圧電素子側の表面に所定の金属層を形成して該金属層で前記貫通孔を封止すると共に前記圧電素子に対応する領域の前記金属層をパターニングして前記圧電素子から引き出されるリード電極を形成する第二の工程と、第二の工程の後に前記連通部と連通してリザーバの一部を構成するリザーバ部が形成されたリザーバ形成基板を前記流路形成基板の前記一方面側に接合する第三の工程と、第三の工程の後に前記流路形成基板をその他方面側から前記振動板及び前記金属層が露出するまでウェットエッチングして前記圧力発生室及び前記連通部を形成する第四の工程と、第四の工程の後に前記貫通孔に対応する領域の前記金属層をエッチングにより除去して前記リザーバ部と前記連通部とを連通させる第五の工程とを具備することを特徴とする液体噴射ヘッドの製造方法。

- 請求項1において、第五の工程では、前記金属層をウェットエッチングまたはドライエッチングにより除去することを特徴とする液体噴射ヘッドの製造方法。

- 請求項2において、第二の工程の前に、前記貫通孔の周縁部に対応する領域に前記金属層とはエッチングの選択性を有する材料からなる犠牲層を形成する工程をさらに有し、且つ第五の工程が、前記犠牲層を介して前記金属層をウェットエッチングすることにより当該金属層に貫通部を形成する工程と、前記貫通孔に対向する領域内の前記犠牲層を除去する工程とを含むことを特徴とする液体噴射ヘッドの製造方法。

- 請求項3において、前記犠牲層をドライエッチングによって除去することを特徴とする液体噴射ヘッドの製造方法。

- 請求項3又は4において、前記犠牲層が、金属膜、酸化膜、窒化膜又は有機膜からなることを特徴とする液体噴射ヘッドの製造方法。

- シリコン基板からなり液体を噴射するノズル開口に連通する圧力発生室と当該圧力発生室に連通する連通部とが形成される流路形成基板の一方面側に振動板を介して下電極、圧電体層及び上電極からなる圧電素子を形成すると共に前記連通部となる領域の前記振動板を除去して貫通孔を形成する第一の工程と、第一の工程の後に前記連通部と連通してリザーバの一部を構成するリザーバ部が形成されたリザーバ形成基板を前記流路形成基板の前記一方面側に接合する第二の工程と、第二の工程の後に前記リザーバ形成基板上に接続配線となる金属層を形成し該金属層によって前記貫通孔を封止する第三の工程と、第三の工程の後に前記流路形成基板をその他方面側から前記振動板及び前記金属層が露出するまでウェットエッチングして前記圧力発生室と共に前記連通部を形成する第四の工程と、第四の工程の後に前記金属層をパターニングして前記接続配線を形成すると共に前記貫通孔に対向する領域の前記金属層をエッチングにより除去して前記リザーバ部と前記連通部とを連通させる第五の工程とを具備することを特徴とする液体噴射ヘッドの製造方法。

- 請求項6において、第五の工程では、前記金属層をウェットエッチングまたはドライエッチングにより除去することを特徴とする液体噴射ヘッドの製造方法。

- 請求項1〜7の何れかにおいて、前記金属層の主材料として、金、アルミニウム、銅、白金又はイリジウムを用い、且つ当該金属層とリザーバ形成基板の間にタングステン、ニッケル又はクロムからなる密着層を形成することを特徴とする液体噴射ヘッドの製造方法。

- シリコン基板からなり液体を噴射するノズル開口に連通する圧力発生室と当該圧力発生室に連通する連通部とが形成される流路形成基板の一方面側に振動板を介して下電極、圧電体層及び上電極からなる圧電素子を形成すると共に前記連通部となる領域の前記振動板を除去して貫通孔を形成する第一の工程と、第一の工程の後に前記連通部と連通してリザーバの一部を構成するリザーバ部が形成されたリザーバ形成基板を前記流路形成基板の前記一方面側に接合する第二の工程と、第二の工程の後に前記リザーバ形成基板上に当該リザーバ形成基板とは異なる材料からなり前記リザーバ形成基板上に形成されている接続配線を保護する保護膜を形成し該保護膜によって前記貫通孔を封止する第三の工程と、第三の工程の後に前記流路形成基板をその他方面側から前記振動板及び前記保護膜が露出するまでウェットエッチングして前記圧力発生室と共に前記連通部を形成する第四の工程と、第四の工程の後に前記保護膜をエッチングにより除去して前記リザーバ部と前記連通部とを連通させる第五の工程とを具備することを特徴とする液体噴射ヘッドの製造方法。

- 請求項9において、第五の工程では、前記保護層をウェットエッチングまたはドライエッチングにより除去することを特徴とする液体噴射ヘッドの製造方法。

- 請求項9又は10において、前記保護膜として、前記接続配線とは異なる材料を用いることを特徴とする液体噴射ヘッドの製造方法。

- 請求項9又は10において、前記保護膜が、酸化膜、窒化膜、有機膜又は金属膜からなることを特徴とする液体噴射ヘッドの製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004287893A JP4591019B2 (ja) | 2004-05-24 | 2004-09-30 | 液体噴射ヘッドの製造方法 |

| US11/133,469 US7318277B2 (en) | 2004-05-24 | 2005-05-20 | Method of manufacturing a liquid jet head |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004153840 | 2004-05-24 | ||

| JP2004265244 | 2004-09-13 | ||

| JP2004287893A JP4591019B2 (ja) | 2004-05-24 | 2004-09-30 | 液体噴射ヘッドの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006102942A JP2006102942A (ja) | 2006-04-20 |

| JP4591019B2 true JP4591019B2 (ja) | 2010-12-01 |

Family

ID=35423586

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004287893A Expired - Fee Related JP4591019B2 (ja) | 2004-05-24 | 2004-09-30 | 液体噴射ヘッドの製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7318277B2 (ja) |

| JP (1) | JP4591019B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1294636B1 (en) * | 2000-05-24 | 2006-12-20 | Silverbrook Research Pty. Limited | Method of fabricating devices incorporating microelectromechanical systems using at least one uv curable tape |

| JP4930678B2 (ja) * | 2005-03-30 | 2012-05-16 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

| TW200717519A (en) * | 2005-10-28 | 2007-05-01 | Univ Nat Chiao Tung | Asynchronous first-in-first-out cell |

| JP4221611B2 (ja) * | 2006-10-31 | 2009-02-12 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

| JP4877507B2 (ja) * | 2007-01-12 | 2012-02-15 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

| JP5228952B2 (ja) * | 2008-03-17 | 2013-07-03 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

| JP5709536B2 (ja) * | 2010-01-14 | 2015-04-30 | キヤノン株式会社 | シリコン基板の加工方法 |

| JP6881967B2 (ja) * | 2016-12-22 | 2021-06-02 | キヤノン株式会社 | 基板の製造方法 |

| JP2019025704A (ja) * | 2017-07-27 | 2019-02-21 | セイコーエプソン株式会社 | Memsデバイスの製造方法、及び、memsデバイス |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4894664A (en) * | 1986-04-28 | 1990-01-16 | Hewlett-Packard Company | Monolithic thermal ink jet printhead with integral nozzle and ink feed |

| DE3717294C2 (de) * | 1986-06-10 | 1995-01-26 | Seiko Epson Corp | Tintenstrahlaufzeichnungskopf |

| JP3713921B2 (ja) * | 1996-10-24 | 2005-11-09 | セイコーエプソン株式会社 | インクジェット式記録ヘッドの製造方法 |

| US6398348B1 (en) * | 2000-09-05 | 2002-06-04 | Hewlett-Packard Company | Printing structure with insulator layer |

| JP4081664B2 (ja) * | 2001-09-13 | 2008-04-30 | セイコーエプソン株式会社 | 液体噴射ヘッド及びその製造方法 |

| JP4035713B2 (ja) * | 2002-07-04 | 2008-01-23 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

| JP3783781B2 (ja) * | 2002-07-04 | 2006-06-07 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法 |

-

2004

- 2004-09-30 JP JP2004287893A patent/JP4591019B2/ja not_active Expired - Fee Related

-

2005

- 2005-05-20 US US11/133,469 patent/US7318277B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006102942A (ja) | 2006-04-20 |

| US20050262691A1 (en) | 2005-12-01 |

| US7318277B2 (en) | 2008-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006044083A (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド | |

| JP4591019B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP5228952B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4639724B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4930678B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4591005B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4442486B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4849240B2 (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド | |

| JP4730537B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP2005219243A (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド | |

| JP4623287B2 (ja) | 液体噴射ヘッド及びその製造方法並びに液体噴射装置 | |

| JP4985943B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4821982B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4596152B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP2007245660A (ja) | 金属配線基板の製造方法及び液体噴射ヘッドの製造方法 | |

| JP2008087271A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2006044084A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2008062451A (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド並びに液体噴射装置 | |

| JP2007069442A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2007190833A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2006142717A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2008200905A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2005231263A (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド | |

| JP2008168549A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2007216433A (ja) | 貫通方法及び液体噴射ヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070628 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100405 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100609 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20100616 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100628 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20100628 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100817 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100830 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130924 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |