JP4459313B2 - 押出ダイスの製造方法 - Google Patents

押出ダイスの製造方法 Download PDFInfo

- Publication number

- JP4459313B2 JP4459313B2 JP29452597A JP29452597A JP4459313B2 JP 4459313 B2 JP4459313 B2 JP 4459313B2 JP 29452597 A JP29452597 A JP 29452597A JP 29452597 A JP29452597 A JP 29452597A JP 4459313 B2 JP4459313 B2 JP 4459313B2

- Authority

- JP

- Japan

- Prior art keywords

- core

- extrusion die

- die

- electric discharge

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

Description

【発明の属する技術分野】

この発明は、中空材の押出成形に好適に用いられる押出ダイスであって、割れを抑制して長寿命化を図りうる押出ダイスの製造方法に関する。

【0002】

【従来の技術】

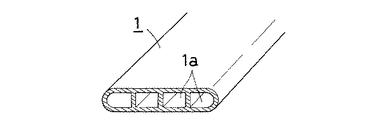

例えば、第1図に示されるような偏平多孔管(1)を押出成形によって製造する場合、一般的には、管内の中空部(1a)を成形する雄型と、管の外周部を成形する雌型との組合わせからなる組合わせダイスが用いられている。そしてさらに、熱交換器用チューブとして使用されるような小型の精巧な偏平多孔管の製造には、小型化されたダイスの製作を容易にするとともに、摩耗等によるダイス交換のコストを抑制するために、雄型において管(1)の中空部(1a)を成形する中子とこの中子を保持する保持用金型とに分割構成された組合わせダイスが用いられている。

【0003】

図2および図3に例示する組合わせダイス(2)において、雌型(3)は、偏平多孔管(1)の外周部を成形する長円偏平状の成形孔(11)を軸芯部に有する雌型本体金型(12)と、該雌型本体金型(12)の後部に隣接配置され、雄型(4)を通過して分断された押出材料同士を合流溶着せしめる溶着室(13)を形成する溶着室形成用金型(14)と、両金型(12)(14)を収容する筒状の収容用金型(15)とからなる。

【0004】

また、雄型(4)において、(21)は中子、(22)は中子保持用金型、(23)は蓋材である。

【0005】

図3示すように、中子(21)は、偏平状で、その先端部に偏平多孔管(1)の中空部(1a)を成形する複数の中空成形部(24)(24)…が櫛状に形成されているとともに、基端部に幅方向に突出する支承用突出部(25)が形成されている。

【0006】

中子保持用金型(22)は、その軸芯部の押出材料導通孔(図示省略)を横断する態様にブリッジ(26)が設けられて、該導通孔が左右の材料導通孔(図示省略)に分断された一体成形の金型である。そして、ブリッジ(25)には、これを押出方向に貫通する態様において、中子(21)を保持する偏平状の中子保持孔(27)が設けられている。この中子保持孔(27)は、基端部において支承用段部(28)(28)が形成され、中子(21)の挿入配置状態において中子(21)の突出部(25)(25)が該支承用段部(28)(28)に支承されるものとなされている。

【0007】

なお、中子保持用金型(22)のブリッジ(26)の後端面は、同金型(22)の内方に退入され、そこに蓋材(23)を嵌合配置する蓋材嵌合用凹部(29)が形成されている。

【0008】

ところで、前記中子(21)の材料には耐摩耗性および耐久性を確保すべく超硬合金等が用いられ、平板状の超硬原盤を所要形状に切り出して製作されるのが一般的である。また、精巧で小型ダイスであることから、櫛状の中空成形部(24)については、加工精度の高いワイヤカット放電加工等の放電加工により切り出される。

【0009】

【発明が解決しようとする課題】

しかしながら、上述の組合わせダイス(2)においては、中子(21)の先端成形部(24)の付け根部分で割れやすいという問題点があった。これは、放電加工の際に加工面に形成された放電変質層が気孔やマイクロクラックを多く含む層であるため、中子表面に超硬本来の材料強度が出ず、押出時の応力が集中する付け根部分で割れるものと推測される。また、放電変質層があると、ダイス使用後の苛性洗浄の際に超硬が溶出し易いため、これも中子の強度低下の原因になっている。

【0010】

この発明は、このような技術背景に鑑み、放電加工により形成されたものでありながら長寿命化を図りうる押出用ダイスの製造方法の提供を目的とする。

【0011】

【課題を解決するための手段】

この発明の押出ダイスの製造方法は、前記目的を達成するために、ダイス用原盤を放電加工により所要形状に切断したのち、加工面に形成された放電変質層を研磨により除去することを特徴とするものである。

【0012】

この発明の方法を適用できるダイスの材質は、通常ダイス材料として用いられ放電加工により切断できるものであれば限定されず、各種超硬合金、各種ダイス鋼を例示できる。

【0013】

放電加工は、ワイヤカット法やグラファイト法など使用する電極の種類は限定されない。しかし、特に精密な小型ダイスの製作には、加工精度が優れている点でワイヤカット法が適している。

【0014】

また、研磨は必ずしも放電加工面の全体に施す必要はなく、押出時の応力が集中して破損し易い部分に施すことによって押出ダイスの長寿命化を図ることができる。例えば、図2および図3に示す組合わせダイス(2)においては、雄型(4)の中子(21)の中空成形部(24)の付け根根元を研磨することによってダイス寿命を延ばすことができる。また、研磨方法も特に限定されるものではなく、エメリー紙による研磨、ダイヤモンドツールによる研磨、ガム研磨、微細なガラスビーズを用いるショットブラスト、超音波ツールによる研磨を例示できる。研磨深さは、放電加工によって形成される放電変質層の厚さが数μm〜数十μm程度であるから、同程度とする。

【0015】

この発明の方法によれば、放電加工により生成された強度の低下した放電変質層が除去されるため、ダイス表面において材料本来の強度が発現する。

【0016】

【実施例】

図2および図3に示す組合わせダイス(2)において、雄型(4)の中子(21)を製作した。中子は、WC−Coからなる厚さ3mmの原盤をワイヤカット放電加工により所要形状に切り出した。

【0017】

そして、実施例においては、ワイヤカット放電加工後に中空成形部(24)(24)間を細長く切ったエメリー紙600#で10分間研磨し、加工面に形成された放電変質層を除去した。一方、比較例においては、同形の中子についてワイヤカット放電加工後何ら研磨処理をしなかった。

【0018】

次に、これらの中子を組合わせダイスに組み込んで、A1100アルミニウムを用いて図1に示す偏平多孔管(1)を押出し、中子が割れるまでのアルミニウム押出量により中子の耐久性を評価した。その結果、実施例の中子は、3回の押出で5000kgの押出が可能であったのに対し、放電変質層を放置した比較例は1回の押出で700kgしか押出すことができなかった。

【0019】

なお、この実施例のように、研磨は少なくとも押出時の応力が集中する中子の中空成形部の付け根部分に施せばダイスの耐久性を向上させることができるが、さらに中子の他の部分や雌型をも研磨することにより、なお一層押出ダイスを割れにくくして耐久性を向上させることができる。

【0020】

【発明の効果】

以上の次第で、この発明の押出ダイスの製造方法は、ダイス用原盤を放電加工により所要形状に切断したのち、加工面に形成された放電変質層を研磨により除去するものであるから、放電加工によって生成された気孔やマイクロクラックが除去されてダイス材料本来の強度が発現し、ダイス寿命を延ばすことができる。

【図面の簡単な説明】

【図1】偏平多孔管の斜視図である。

【図2】中空材を押出す組合わせダイスの横断面図である。

【図3】図2の組合わせダイスの雄型に組み込まれた中子の斜視図である。

【符号の説明】

1…偏平多孔管

2…組合わせダイス

3…雌型

4…雄型

21…中子

Claims (6)

- アルミニウム製偏平多孔管内の中空部を成形する雄型は、複数個の中空成形部を櫛状に有した中子と中子保持用金型とを備えており、前記雄型と、扁平状多孔管の外周部を成形する雌型とからなる扁平多孔管の押出成形に用いる押出ダイスの製造方法において、

前記中子を、ダイス用原盤を放電加工により所要形状に切断したのち、加工面のうちの前記中空成形部の付け根根元部分に形成された放電変質層を研磨により除去することによって製造することを特徴とする押出ダイスの製造方法。 - 前記研磨をダイヤモンドツールを用いて行う請求項1に記載の押出ダイスの製造方法。

- 前記放電加工をワイヤカット法により行う請求項1または2に記載の押出ダイスの製造方法。

- 請求項1〜3のいずれか1項に記載の製造方法によって製造された押出ダイス。

- アルミニウム製偏平多孔管内の中空部を成形する雄型は、複数個の中空成形部を櫛状に有した中子と中子保持用金型を備えており、前記雄型と、扁平状多孔管の外周部を成形する雌型とからなる扁平多孔管の押出成形に用いる押出ダイスにおいて、

前記中子が、ダイス用原盤を放電加工により所要形状に切断したのち、加工面のうちの前記中空成形部の付け根根元部分に形成された放電変質層を研磨により除去されたものであることを特徴とする押出ダイス。 - 前記放電加工がワイヤカット法により行われたものである請求項5に記載の押出ダイス。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP29452597A JP4459313B2 (ja) | 1997-10-27 | 1997-10-27 | 押出ダイスの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP29452597A JP4459313B2 (ja) | 1997-10-27 | 1997-10-27 | 押出ダイスの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008121060A Division JP2008246580A (ja) | 2008-05-07 | 2008-05-07 | 押出ダイスの中子の製造方法および押出ダイスの中子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11123444A JPH11123444A (ja) | 1999-05-11 |

| JP4459313B2 true JP4459313B2 (ja) | 2010-04-28 |

Family

ID=17808920

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP29452597A Expired - Lifetime JP4459313B2 (ja) | 1997-10-27 | 1997-10-27 | 押出ダイスの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4459313B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4892682B2 (ja) * | 2006-12-20 | 2012-03-07 | 国立大学法人 新潟大学 | ワイヤ放電加工の表面改質方法 |

| JP2010120020A (ja) * | 2008-11-17 | 2010-06-03 | Ykk Ap株式会社 | 押出形材の製造方法、押出形材の製造装置及び押出形材 |

| JP2009178770A (ja) * | 2009-05-08 | 2009-08-13 | Showa Denko Kk | 金型部材の加工方法、金型部材の製造方法、押出ダイス、押出材の製造方法及び押出材 |

| JP5002081B1 (ja) * | 2012-02-29 | 2012-08-15 | 株式会社 山一ハガネ | 金型の製造方法及び金型 |

| CN110842047A (zh) * | 2019-12-09 | 2020-02-28 | 苏州华泰模具制造有限公司 | 一种挤压模具加工方法 |

| CN113399943B (zh) * | 2021-06-15 | 2022-08-26 | 成都市联余精密机械有限公司 | 一种解决pet瓶胚合缝线粗的加工工艺 |

-

1997

- 1997-10-27 JP JP29452597A patent/JP4459313B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11123444A (ja) | 1999-05-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110392615B (zh) | 切削刀片组和制造切削刀片组的方法 | |

| JP4782672B2 (ja) | 割り出し可能な切削インサート及びこの切削インサートの製造方法 | |

| EP0101096A1 (en) | Core and oil-well drill bits | |

| JP2008246580A (ja) | 押出ダイスの中子の製造方法および押出ダイスの中子 | |

| EP0523170A1 (en) | SAFETY SHAVING BLADE. | |

| JPH06315717A (ja) | 押出加工用ダイスおよび押出加工用ダイス装置 | |

| JP4459313B2 (ja) | 押出ダイスの製造方法 | |

| EP2094424A1 (en) | Diamond tool and method for manufacturing segment thereof | |

| CN209814265U (zh) | 一种具有微结构减阻膜的无人机旋翼 | |

| KR100366529B1 (ko) | 미세구멍을 가진 압출재의 압출가공용 다이스 | |

| JP2602388B2 (ja) | 金属製中空押出材の押出用ダイス | |

| JPH0557337A (ja) | コンフオーム押出用ホローダイス | |

| JP4847167B2 (ja) | タイヤ用モールドの製造方法 | |

| JP3745504B2 (ja) | ハニカム構造体押出用ダイスおよびその製造方法 | |

| CN212121695U (zh) | 一种o型圈模具型腔车削加工的刀具 | |

| JP2008173785A (ja) | ハニカム構造体成形用金型の製造方法 | |

| CN100522511C (zh) | 用在削发剪中的梳状刀片的制造方法以及削发剪 | |

| CN104416229A (zh) | Pcd锯片及其制备方法 | |

| JPS61227101A (ja) | ドリル用押し出し成型機 | |

| CN210526140U (zh) | 嵌套式刀具及设备 | |

| JP2003251619A (ja) | ハニカム構造体成形用口金、及びその製造方法 | |

| JP4467865B2 (ja) | 金型部材の加工方法及び製造方法 | |

| JP2800475B2 (ja) | ダイヤモンドコアビットの製造方法 | |

| CN217343982U (zh) | 一种电极帽修磨整形刀具 | |

| JP2510764B2 (ja) | 超硬合金製ダイスの製造法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041021 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041021 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070425 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071218 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080208 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080311 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080502 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20080519 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20080613 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100210 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130219 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130219 Year of fee payment: 3 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160219 Year of fee payment: 6 |

|

| EXPY | Cancellation because of completion of term |