JP4419635B2 - 感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 - Google Patents

感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 Download PDFInfo

- Publication number

- JP4419635B2 JP4419635B2 JP2004091316A JP2004091316A JP4419635B2 JP 4419635 B2 JP4419635 B2 JP 4419635B2 JP 2004091316 A JP2004091316 A JP 2004091316A JP 2004091316 A JP2004091316 A JP 2004091316A JP 4419635 B2 JP4419635 B2 JP 4419635B2

- Authority

- JP

- Japan

- Prior art keywords

- oxide

- refractive index

- plasma display

- photosensitive

- fine particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Materials For Photolithography (AREA)

- Gas-Filled Discharge Tubes (AREA)

- Photosensitive Polymer And Photoresist Processing (AREA)

Description

−0.07≦N2−N1≦0.07 (N2>1.65)

さらに本発明は、上記感光性ペーストを基板上に塗布し、フォトリソグラフィーでパターン形成した後、焼成することを特徴とするプラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法であり、上記製造方法によるプラズマディスプレイ部材及びそれを用いたプラズマディスプレイである。

−0.07≦N2−N1≦0.07 (N2>1.65)

屈折率が1.65を超える高屈折率の無機粒子を用いても高アスペクト比の隔壁などのパターンを形成させることができる。さらに高機能化も可能となる。また、本発明のペーストを用いてディスプレイ部材を製造することで信頼性の高いディスプレイを製造することができる。

有機成分の屈折率は、ほとんどの場合1.5〜1.65の範囲に含まれるので、有機成分と無機成分の屈折率を整合させるためには無機成分の屈折率もまた1.5〜1.65の無機粒子しか用いることができなかった。しかし、有機成分の屈折率が1.65以下で、無機成分の屈折率が1.65を超えているものであっても、酸化物微粒子を混合すれば、意外にも良好なものができることが分かった。ここで酸化物微粒子とは、その粒径が0.005〜0.08μmの範囲にある無機酸化物を指し、無機粒子とは、その粒径が0.09μm以上の無機酸化物を指している。

すなわち、本発明のペーストは、粒子径が0.005〜0.08μmの範囲にある酸化物微粒子と、酸化物微粒子以外の無機粒子と、感光性有機成分とを含有する感光性ペーストであって、酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機粒子の平均屈折率N2が次式を満たすことが重要である。

−0.07≦N2−N1≦0.07 (N2>1.65)

粒子径が0.005〜0.08μmの範囲にある酸化物微粒子は、露光光として用いられる紫外線の波長(例えばg線:436nm、h線:405nm、i線:365nm)より十分小さいため、酸化物微粒子と有機成分との界面における露光光の散乱、反射が無視できる程小さくなる。そのため、酸化物微粒子が分散する有機成分は露光光にとってほぼ光学的に均質な溶液と見なすことができ、酸化物微粒子と有機成分の混合溶液の屈折率は、屈折率の体積加成性より酸化物微粒子と有機成分の屈折率の平均となる。

N1=nAφA+nOrgφOrg

N2=nIn1φIn1+nIn2φIn2

ここで、φA、φIn1、φIn2、φOrgはそれぞれ酸化物微粒子、無機粒子1(例えばガラス)、無機粒子2(例えばフィラー)、有機成分の体積分率を、nA、nIn1、nIn2、nOrgはそれぞれ酸化物微粒子、無機粒子1、無機粒子2、有機成分の屈折率を表す。

−0.07≦N2−N1≦0.07 (1)

また、(2)式を満たすときが好ましい。

−0.05≦N2−N1≦0.05 (2)

さらに、(3)式を満たすときがより好ましい。

0≦N2−N1≦0.03 (3)

酸化物微粒子の粒径が0.005μmより小さいと、比表面積が非常に大きいために増粘したり、表面で反応が起こってしまうことがある。逆に、0.08μmより大きいともはや光学的に均質でなくなるため露光光を散乱してしまい、高アスペクト比のパターンを形成させることができない。

酸化リチウム、酸化ナトリウムまたは酸化カリウム

0〜25重量%

酸化ケイ素 5〜30重量%

酸化ホウ素 10〜50重量%

酸化バリウムまたは酸化ストロンチウム

2〜25重量%

酸化アルミニウム 2〜15重量%

酸化マグネシウムまたは酸化カルシウム

0〜15重量%。

また、上記の組成には表記されていないが、酸化亜鉛や酸化チタン、酸化ジルコニウム等を含有させてもよい。

酸化ケイ素 5〜40重量%

酸化ホウ素 1〜30重量%

酸化鉛 0〜90重量%

酸化ビスマス 0〜90重量%

酸化亜鉛 0〜70重量%

酸化バリウムまたは酸化ストロンチウム

0〜30重量%

上記のように、酸化鉛や酸化ビスマスを90重量%以下で含有させることにより、ガラス層の緻密性や絶縁抵抗が向上する。また、酸化リチウムや酸化ナトリウム、酸化カリウムなどのアルカリ金属酸化物は電極に使用する銀のイオンマイグレーションを誘発し、着色してしまうので、含有しない方が好ましい。

酸化ケイ素 0〜35重量%

酸化ホウ素 5〜50重量%

酸化バリウムまたは酸化ストロンチウム

2〜50重量%

酸化アルミニウム 0〜15重量%

酸化マグネシウムまたは酸化カルシウム

0〜20重量%

酸化鉛 0〜15重量%。

また、フォトマスクを用いずに、赤色や青色のレーザー光等で直接描画する方法を用いても良い。

この際使用される活性光源は、例えば可視光線、近紫外線、紫外線、電子線、X線、レーザー光等が挙げられるが、これらの中で紫外線が好ましく、その光源としては、例えば低圧水銀灯、高圧水銀灯、超高圧水銀灯、ハロゲンランプ、殺菌等等が使用できる。これらのなかでも超高圧水銀灯が好適である。露光条件は、塗布厚みによって異なるが、1〜100mW/cm2の出力の超高圧水銀灯を用いて20秒〜30分間露光を行う。

ポリエステルやポリプロピレン、ポリエチレン等の透明なフィルムを用いる場合は、塗布後の感光性ペーストの上に、これらのフィルムを貼り付けて用いる方法もある。

用いる現像液、感光性ペースト中の有機成分が溶解可能である有機溶媒を使用できる。また、該有機溶媒にその溶解力が失われない範囲で水を添加しても良い。感光性ペースト中にカルボキシル基等の酸性基を持つ化合物が存在する場合、アルカリ水溶液で現像できる。アルカリ水溶液として水酸化ナトリウムや炭酸ナトリウム、水酸化カルシウムのような金属アルカリ水溶液を使用できるが、有機アルカリ水溶液を用いた方が焼成時にアルカリ成分を除去しやすいので好ましい。

有機成分の屈折率は、ペースト中の有機成分だけを調整して、塗布および乾燥工程後に、エリプソメトリー法によって、25℃における436nmの波長の光に関して測定を行った。ガラスの屈折率は、液浸法により測定した。ガラス粒子を幾つかの屈折率浸液に浸し、光学顕微鏡で粒子と浸液との境界に発生するベッケ線が消失したときの浸液の屈折率をガラスの屈折率とした。

ガラスを試料ホルダーに封入し、示差走査熱量計(“DSC−600E”島津製作所製)を用い、10℃/分で30℃から700℃まで昇温した。得られた吸熱ピークのピークトップの温度をガラス軟化点とした。

ポリマーの酸価は次のように測定した。乾燥したポリマーを所定量(約1g)秤量してサンプリングし、エタノールを約40ml添加してポリマーを溶解した。指示薬として0.5%フェノールフタレイン/エタノール溶液を2滴加え、スターラーで攪拌しながら0.1N・KOH水溶液を滴下し、中和の終点を求めた(指示薬の薄いピンク色が30秒間続いた時を中和の終点とした)。ポリマー1g当たりのKOHmg数に換算してこれをポリマーの酸価とした。ポリマーの酸価の算出は次式で行った。

酸価=(56.11×D×B)÷CD:KOH溶液使用量(l)

B:KOH溶液規定度C:試料採取量(g)

(隔壁パターンの評価)

パネルを切断して小片にし、隔壁の長手方向と垂直な断面を走査型電子顕微鏡(日立製作所S2400)で観察し、隔壁の幅、高さを計測した。幅と高さがほぼスペック通りであればAA、スペック内であればA、スペックから一部はずれるものがある場合はB、全てスペックからはずれるものは不適であり、Cとした。

パネルを隔壁形成方向に沿って、1列おきに点灯させ、誤放電による点灯、不灯、またはちらつきがないか目視で評価した。基準は、誤放電による点灯セルや不灯セルの数が1個以内ならばディスプレイ特性はAA、2〜4個以内ならばディスプレイ特性はA、5〜7個以内ならばディスプレイ特性はB、8個以上でディスプレイパネルとしては不適であり、Cとした。

ソーダガラス上にガラスペーストを塗布、乾燥した後、塗布面全面に露光、現像を行なったものを焼成して、40μmの膜厚でペースト膜を形成し、分光光度計(日立製作所製、U−3410形自記分光光度計)を用いて全光線透過率の測定を行った。用いたガラス基板を100%透過として、550nmでの透過率を読み取った。

感光性ペーストは、酸化物微粒子、感光性有機成分、無機粒子、および光重合開始剤、増感剤、ゲル化防止剤、紫外線吸光剤を所定量秤量後、溶媒としてγ−BLを適宜添加して粘度を調整し、3本ローラー混練機にて混練した。

モノマー3:ポリオキシプロピレンジアミン/グリシジルメタクリレート=1モル/4モル付加物

モノマー4:イソプロピルアミン/グリシジルメタクリレート=1モル/3モル付加物

ポリマー1:メタクリル酸/4−ブロモスチレン/メタクリル酸−2,4,6−ブロモフェニル=40/30/30からなる共重合体のカルボキシル基に対して0.5当量のグリシジルメタクリル酸メチルを付加反応させたもの(重量平均分子量32000、酸価105)

ポリマー2:メタクリル酸/メタクリル酸メチル/スチレン=40/30/30からなる共重合体のカルボキシル基に対して0.4当量のグリシジルメタクリル酸メチルを付加反応させたもの(重量平均分子量43000、酸価100)。

MTPMP:2−メチル−1−[4−(メチルチオ)フェニル]−2−モルホリノプロパノン−1

EPA:p−ジメチルアミノ安息香酸エチルエステル

IC369:2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタノン−1

スダン:アゾ系赤色染料、C24H20N4O

DET:2,4−ジエチルチオキサントン

γ−BL:γ−ブチロラクトン

(ディスプレイの製造方法)

プラズマディスプレイを以下の手順にて作製した。まず、旭硝子社製“PD−200”ガラス基板(42インチ)上に、感光性銀ペーストを用いたフォトリソグラフィー法によりアドレス電極パターンを形成した。次いで、アドレス電極が形成されたガラス基板上に誘電体層をスクリーン印刷法により20μmの厚みで形成した。しかる後、作製した感光性ペーストをスクリーン印刷によりアドレス電極パターンおよび誘電体層が形成された背面板用ガラス基板上に均一に塗布した。塗布膜にピンホールなどの発生を回避するために塗布・乾燥を数回以上繰り返し行い、膜厚みの調整を行った。途中の乾燥は80℃で10分間行った。その後、80℃で1時間保持して乾燥した。

各実施例で用いた酸化物微粒子、感光性有機成分、無機粒子の性質と組成、酸化物微粒子と有機成分の平均屈折率N1と有機物微粒子を除いた無機成分の平均屈折率N2を表3にまとめた。なお、実施例1〜24は前面板においては、透明誘電体パターンは形成せず第一層目の透明誘電体層のみを設けた。

表3に結果を示した。表にあるように酸化物微粒子としてチタニアを用いた。実施例1〜12のなかで、実施例1〜4の隔壁が最もアスペクト比がよいパターンであった。また、パネル評価も実施例1〜4が最も優れ、隔壁のかけ、剥がれ等による異常点灯、不灯は見られなかった。実施例5〜8は、フィラーがないためやや隔壁パターンのエッジ部がだれ、実施例1〜4には劣るが隔壁パターン、パネル評価ともに問題なかった。実施例9〜12は、熱軟化点が高いため、高い温度で焼成したので基板のそりがやや増加し、また隔壁の緻密性が低下したので実施例1〜4には劣るが隔壁パターン、パネル評価ともに問題なかった。隔壁パターンとパネルの評価結果をまとめると、どちらの評価結果も実施例1〜4>実施例5〜8>実施例9〜12の順であった。

表3に結果を示した。表にあるように酸化物微粒子としてジルコニアを用いた。実施例13〜24のなかで、実施例13〜16の隔壁が最もアスペクト比がよいパターンであった。また、パネル評価も実施例13〜16が最も優れ、隔壁のかけ、剥がれ等による異常点灯、不灯は見られなかった。実施例17〜20は、フィラーがないためやや隔壁パターンのエッジ部がだれ、実施例13〜16には劣るが隔壁パターン、パネル評価ともに問題なかった。実施例21〜24は、熱軟化点が高いため、高い温度で焼成したので基板のそりがやや増加し、また隔壁の緻密性が低下したので実施例13〜16には劣るが隔壁パターン、パネル評価ともに問題なかった。隔壁パターンとパネルの評価結果をまとめると、どちらの評価結果も実施例13〜16>実施例17〜20>実施例21〜24の順であった。

表4に示したように、粒径、または酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機成分の平均屈折率N2が0.07を超えること以外は、実施例1〜24と同様にして感光性ペーストの作製とパネルの作製を行った。表にあるように、酸化物微粒子としてチタニアを用いた。比較例1は粒径が0.005μm未満であるため、感光性ペーストが増粘し塗布が困難であり、塗布ムラが多く、高アスペクト比の隔壁を安定して形成させることはできなかった。パネルにしても隔壁パターンが一定していないために剥がれ、かけなどが起こり、異常点灯や不灯が多く見られた。比較例2は、粒径が0.100μmを超えるので、露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。また、比較例3、4は酸化物微粒子と有機成分の平均屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。

表4に示したように、粒径、または酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機成分の平均屈折率N2が0.07を超えること以外は、実施例1〜24と同様にして感光性ペーストの作製とパネルの作製を行った。表にあるように、酸化物微粒子としてジルコニアを用いた。比較例5は粒径が0.005μm未満であるため、感光性ペーストが増粘し塗布が困難であり、塗布ムラが多く、高アスペクト比の隔壁を安定して形成させることはできなかった。パネルにしても隔壁パターンが一定していないために剥がれ、かけなどが起こり、異常点灯や不灯が多く見られた。比較例6は、粒径が0.100μmを超えるので、露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。また、比較例7、8は酸化物微粒子と有機成分の平均屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。

酸化物微粒子以外の無機成分の平均屈折率N2が1.65を下回る1.58であること以外は、実施例1〜24と同様にして感光性ペーストの作製とパネルの作製を行った。表4に示したように、隔壁形状は良かったが、b*値が大きく黄色化しており、色純度の低下が見られた。

酸化物微粒子を添加しなかったこと以外は、実施例1〜24と同様にして感光性ペーストの作製とパネルの作成を行った。表4に示したように、有機成分の屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。

透明誘電体ペーストにおいて、透明誘電体パターンを形成したときの各実施例で用いた酸化物微粒子、感光性有機成分、無機粒子の性質と組成、酸化物微粒子と有機成分の平均屈折率N1と有機物微粒子を除いた無機成分の平均屈折率N2を表5にまとめた。なお、実施例25〜32においては、隔壁パターンの組成は実施例1と同様のものとした。

表5に結果を示した。表にあるように酸化物微粒子としてチタニアを用いた。ガラス2を用いた実施例25および26で特にアスペクト比の高いパターンが得られた。また、パネル評価でも実施例25および26が優れており、異常点灯や不灯がなかった。ガラス4を用いた実施例27および28では、ガラスの軟化温度が低いため、パターンエッジ部のだれが見られたが、パターン形状評価、パネル評価は問題無かった。透過率は実施例27が最も高く、いずれも80%以上の全光線透過率があった。また、熱分解温度の低い有機成分3を用いた方が、有機成分4を用いた場合よりも高い全光線透過率を示した。

表5に結果を示した。表にあるように酸化物微粒子としてジルコニアを用いた。ガラス2を用いた実施例29および30で特にアスペクト比の高いパターンが得られた。また、パネル評価でも実施例29および30が優れており、異常点灯や不灯がなかった。ガラス4を用いた実施例31および32では、ガラスの軟化温度が低いため、パターンエッジ部のだれが見られた。透過率は実施例31が最も高く、いずれも80%以上の全光線透過率があった。また、熱分解温度の低い有機成分3を用いた方が、有機成分4を用いた場合よりも高い全光線透過率を示した。

表6に示したように、粒径、または酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機成分の平均屈折率N2が0.07を超えること以外は、実施例25〜32と同様にして感光性ペーストの作製とパネルの作製を行った。表にあるように、酸化物微粒子としてチタニアを用いた。比較例11は粒径が0.005μm未満であるため、感光性ペーストが増粘し塗布が困難であり、塗布ムラが多く、高アスペクト比の透明誘電体パターンを安定して形成させることはできなかった。パネルにしてもパターンが一定していないために剥がれ、かけなどが起こり、異常点灯や不灯が多く見られた。また、酸化物微粒子のペースト中での分散不良のため、散乱光が多く全光線透過率が低下した。比較例12は、粒径が0.100μmを超えるので、露光光を散乱してしまい所望の形状の透明誘電体パターンを形成させることができず、全光線透過率も低下した。また、比較例13は酸化物微粒子と有機成分の平均屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。

表6に示したように、粒径、または酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機成分の平均屈折率N2が0.07を超えること以外は、実施例25〜32と同様にして感光性ペーストの作製とパネルの作製を行った。表にあるように、酸化物微粒子としてジルコニアを用いた。比較例14は粒径が0.005μm未満であるため、感光性ペーストが増粘し塗布が困難であり、塗布ムラが多く、高アスペクト比の透明誘電体パターンを安定して形成させることはできなかった。パネルにしてもパターンが一定していないために剥がれ、かけなどが起こり、異常点灯や不灯が多く見られた。また、酸化物微粒子のペースト中での分散不良のため、散乱光が多く全光線透過率が低下した。比較例15は、粒径が0.100μmを超えるので、露光光を散乱してしまい所望の形状の透明誘電体パターンを形成させることができず、全光線透過率も低下した。また、比較例16は酸化物微粒子と有機成分の平均屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の隔壁を形成させることができなかった。

無機粒子としてガラス1を用いた以外は、実施例25〜32と同様にして感光性ペーストの作製とパネルの作製を行った。表6に示したように、パターン形状は良かったが、ガラスの結晶化が起こるため全光線透過率が大きく低下した。

酸化物微粒子を添加しなかったこと以外は、実施例25〜32と同様にして感光性ペーストの作製とパネルの作成を行った。表6に示したように、有機成分の屈折率N1と無機粒子の平均屈折率N2が(1)式を満たさないので露光光を散乱してしまい所望の形状の透明誘電体パターンを形成させることができなかった。また、実施例25や29に比較して、泡抜け性が劣るため、全光線透過率が若干低下した。

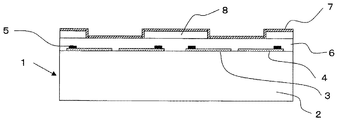

2:ガラス基板(前面基板)

3:スキャン電極

4:サスティン電極

5:バス電極

6:透明誘電体層

7:MgO保護膜

8:透明誘電体パターン層

Claims (9)

- 粒子径が0.005〜0.08μmの範囲にある酸化物微粒子と、酸化物微粒子以外の無機粒子と、感光性有機成分とを含有する感光性ペーストであって、酸化物微粒子と有機成分の平均屈折率N1と酸化物微粒子以外の無機粒子の平均屈折率N2が次式を満たすことを特徴とする感光性ペースト。

−0.07≦N2−N1≦0.07 (N2>1.65) - 有機成分の屈折率が1.40〜1.65、酸化物微粒子の屈折率が1.7〜2.6である請求項1に記載の感光性ペースト。

- 酸化物微粒子がシリカ、アルミナ、チタニア、ジルコニア、イットリア、セリア、マグネシア、酸化亜鉛、酸化マンガン、酸化銅、酸化鉄、酸化ホルミウム、酸化鉛、酸化錫の群から選ばれた少なくとも1種類を含むことを特徴とする請求項1記載の感光性ペースト。

- 感光性有機成分がカルボキシル基を有するコポリマーであり、樹脂酸価は50〜150mgKOH/gであることを特徴とする請求項1〜3のいずれかに記載の感光性ペースト。

- 酸化物微粒子以外の無機粒子が低軟化点ガラス60重量%〜97重量%と平均粒径1μm〜4μmのフィラー3重量%〜40重量%とを含有することを特徴とする請求項1〜4のいずれかに記載の感光性ペースト。

- 低軟化点ガラスが熱軟化点450〜600℃であることを特徴とする請求項5に記載の感光性ペースト。

- 請求項1〜6のいずれかに記載の感光性ペーストを基板上に塗布し、フォトリソグラフィーでパターン形成した後、焼成することを特徴とするプラズマディスプレイ用隔壁の製造方法。

- 請求項1〜6のいずれかに記載の感光性ペーストを基板上に塗布し、フォトリソグラフィーでパターン形成した後、焼成することを特徴とするプラズマディスプレイ用透明誘電体パターンの製造方法。

- 請求項7に記載のプラズマディスプレイ用隔壁の製造方法によりプラズマディスプレイ用隔壁を製造する工程または請求項8に記載のプラズマディスプレイ用透明誘電体パターンの製造方法によりプラズマディスプレイ用透明誘電体パターンを製造する工程を含むプラズマディスプレイの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004091316A JP4419635B2 (ja) | 2003-03-28 | 2004-03-26 | 感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003090091 | 2003-03-28 | ||

| JP2004091316A JP4419635B2 (ja) | 2003-03-28 | 2004-03-26 | 感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004318116A JP2004318116A (ja) | 2004-11-11 |

| JP2004318116A5 JP2004318116A5 (ja) | 2007-05-17 |

| JP4419635B2 true JP4419635B2 (ja) | 2010-02-24 |

Family

ID=33478473

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004091316A Expired - Fee Related JP4419635B2 (ja) | 2003-03-28 | 2004-03-26 | 感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4419635B2 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7678457B2 (en) | 2006-03-23 | 2010-03-16 | E.I. Du Pont De Nemours And Company | Dielectric and display device having a dielectric and dielectric manufacturing method |

| JP2007287559A (ja) * | 2006-04-19 | 2007-11-01 | Sony Corp | プラズマディスプレイパネル及びプラズマディスプレイパネルの製造方法 |

| KR100787450B1 (ko) * | 2006-06-20 | 2007-12-26 | 삼성에스디아이 주식회사 | 감광성 페이스트 조성물 이를 이용하여 제조된 플라즈마디스플레이 패널의 격벽 및 이를 포함하는 플라즈마디스플레이 패널 |

| WO2008035785A1 (fr) * | 2006-09-22 | 2008-03-27 | Jsr Corporation | Composition de résine contenant des particules inorganiques, film de transfert et procédé de production d'un membre pour panneau d'affichage |

| KR100852706B1 (ko) * | 2007-03-02 | 2008-08-19 | 삼성에스디아이 주식회사 | 격벽 형성용 조성물, 및 이를 이용하여 제조된 플라즈마디스플레이 패널 |

| KR100889774B1 (ko) * | 2007-03-06 | 2009-03-24 | 삼성에스디아이 주식회사 | 감광성 페이스트 조성물, 이를 이용하여 제조된 플라즈마디스플레이 패널의 격벽 및 이를 포함하는 플라즈마디스플레이 패널 |

| KR100894062B1 (ko) * | 2007-03-26 | 2009-04-21 | 삼성에스디아이 주식회사 | 감광성 페이스트 조성물, 이를 이용하여 제조된 플라즈마디스플레이 패널의 격벽 및 이를 포함하는 플라즈마디스플레이 패널 |

| JP5427632B2 (ja) * | 2010-02-08 | 2014-02-26 | 太陽ホールディングス株式会社 | 積層構造体及びそれに用いる感光性ドライフィルム |

| JP5867083B2 (ja) * | 2010-04-14 | 2016-02-24 | 東レ株式会社 | ネガ型感光性樹脂組成物およびそれを用いた保護膜 |

| WO2012081219A1 (ja) * | 2010-12-16 | 2012-06-21 | パナソニック株式会社 | プラズマディスプレイパネルおよびその製造方法 |

-

2004

- 2004-03-26 JP JP2004091316A patent/JP4419635B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004318116A (ja) | 2004-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO1998001885A1 (fr) | Ecran a plasma et procede de fabrication associe | |

| JP4369103B2 (ja) | 感光性導電ペースト及びそれを用いて電極形成したプラズマディスプレイパネル | |

| JP4419635B2 (ja) | 感光性ペースト、プラズマディスプレイ用隔壁およびプラズマディスプレイ用透明誘電体パターンの製造方法ならびにプラズマディスプレイの製造方法 | |

| JP4240577B2 (ja) | 誘電体ペーストおよびそれを用いたディスプレイ基板の製造方法 | |

| JP2007183595A (ja) | 感光性ペースト、パターンの形成方法および平面ディスプレイ用パネルの製造方法。 | |

| JPH10188825A (ja) | プラズマディスプレイパネル | |

| JP4151293B2 (ja) | ディスプレイの隔壁形成用感光性ペースト | |

| JP4639530B2 (ja) | 感光性ペーストおよびプラズマディスプレイ | |

| JP4306336B2 (ja) | 感光性ペースト、およびプラズマディスプレイ部材の製造方法 | |

| JP2002023351A (ja) | 感光性ペーストおよびディスプレイ用部材 | |

| JP4214005B2 (ja) | 光硬化性樹脂組成物及びプラズマディスプレイパネル用前面基板 | |

| JPH11144623A (ja) | プラズマディスプレイ用基板およびその製造方法 | |

| JP2000048714A (ja) | プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ | |

| JP4062557B2 (ja) | プラズマディスプレイ用基板 | |

| JP4013340B2 (ja) | プラズマディスプレイ用部材 | |

| JP2007066692A (ja) | ディスプレイ用部材、およびこれを用いたディスプレイ | |

| JPH10283941A (ja) | プラズマディスプレイパネル | |

| JP2008108719A (ja) | プラズマディスプレイ用部材の製造方法 | |

| JP2006337707A (ja) | 感光性ペースト及びそれを用いて形成した焼成物パターン | |

| JP2007073279A (ja) | プラズマディスプレイ部材の誘電体層形成用ペーストおよびそれを用いたプラズマディスプレイパネル用部材の製造方法 | |

| JP4016484B2 (ja) | プラズマディスプレイの製造方法 | |

| JPH11242930A (ja) | 電極の製造方法およびプラズマディスプレイパネル用部材の製造方法 | |

| JP2003242895A (ja) | プラズマディスプレイ部材およびプラズマディスプレイならびにその製造方法 | |

| JP2004303550A (ja) | プラズマディスプレイの製造方法 | |

| JP2003168354A (ja) | ディスプレイ用部材およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070323 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090908 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091016 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091110 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091123 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121211 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4419635 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121211 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131211 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |