JP4292016B2 - 溶融シリカ質耐火物の製造方法 - Google Patents

溶融シリカ質耐火物の製造方法 Download PDFInfo

- Publication number

- JP4292016B2 JP4292016B2 JP2003077720A JP2003077720A JP4292016B2 JP 4292016 B2 JP4292016 B2 JP 4292016B2 JP 2003077720 A JP2003077720 A JP 2003077720A JP 2003077720 A JP2003077720 A JP 2003077720A JP 4292016 B2 JP4292016 B2 JP 4292016B2

- Authority

- JP

- Japan

- Prior art keywords

- fused

- fused silica

- silica powder

- weight

- siliceous refractory

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Compositions Of Oxide Ceramics (AREA)

Description

【発明の属する技術分野】

本発明は溶融シリカ質耐火物に関するものであり、詳しくは、例えばアルミニウム、マグネシウム、亜鉛、錫、鉛等の低融点溶融金属の鋳造用ライニング材に用いられる溶融シリカ質耐火物に関するものである。

【0002】

【従来の技術】

溶融シリカ質耐火物は、溶融シリカが燒結した耐火物であり、熱膨張率が低く耐熱衝撃性に優れるものである。このため、例えば、アルミニウム、亜鉛、錫、鉛等の低融点金属の鋳造装置において、溶融金属の移送、給湯、保持等を行う部位に用いられている。具体的には、例えば、注湯ボックス、樋及び保持炉等に用いられるライニング材、フロート、スパウト、ホットトップリング等の付属部位を構成する材料として用いられている。

【0003】

このような溶融シリカ質耐火物の製造方法としては、たとえば、特公昭52−43849号公報(特許文献1)には、粗粒溶融シリカ粉末と超微粉末溶融シリカ粉末から泥漿物又は混練物を作製し、成形乾燥後、特定温度で焼成する製造方法が開示されている。該方法によれば、溶融シリカのみを成分とする溶融シリカ質耐火物が得られる。また、特開平11−60330号公報(特許文献2)には、溶融シリカ粉末と、硼素又は燐を含有する化合物とを含む成形用混合物を、成形し、特定条件下で焼成する製造方法が開示されている。該方法によれば、前記化合物として硼酸や燐酸を用いることにより、溶融シリカ中に硼珪酸ガラスや燐珪酸ガラスの相が形成された溶融シリカ質耐火物が得られる。

【0004】

【特許文献1】

特公昭52−43849号公報(第2頁第4欄)

【特許文献2】

特開平11−60330号公報(第2頁第1欄、第4頁第5欄、第4頁第6欄)

【0005】

【発明が解決しようとする課題】

しかしながら、特許文献1や特許文献2で得られる耐火物を、例えば、アルミニウム等のイオン化傾向の大きい金属用の運搬容器や樋等のライニング材に用いると、溶融アルミニウムが強い還元作用を有するために、ライニング材中の溶融シリカの一部が次式のように還元されてアルミナに変化する。

【数1】

4Al+SiO2→3Si+2Al2O3

【0006】

この場合、ライニング材の一部が変質により浸食されることになるため、ライニング材に剥離や亀裂が生じ易いという問題があった。さらに、上記還元反応により生成した不純物が溶湯に混入するという問題もあった。

【0007】

また、特に特許文献2で得られる耐火物では、上記式以外の反応によりライニング材に剥離や亀裂が生じ易くなるという問題もあった。例えば、特許文献2で用いられる硼酸は焼成後も溶融シリカ質耐火物中に残留することがあるが、反応し易い硼酸が溶融アルミニウム等の還元作用の強い溶融金属と接触すると短時間に反応するため、ライニング材に剥離や亀裂が生じ易くなる。

【0008】

従って、本発明の目的は、還元作用の強い溶融金属に対する耐食性が高い溶融シリカ質耐火物を提供することにある。

【0009】

【課題を解決するための手段】

かかる実情において、本発明者らは鋭意検討を行った結果、溶融シリカに特定量の窒化硼素を含有させると、上記耐食性が高い溶融シリカ質耐火物が得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明は、溶融シリカ粉末95〜99.9重量%及び窒化硼素粉末0.1〜5重量%からなる原料固形分を含むスラリーを生成するスラリー生成工程、該スラリーから成形体を得る成形工程、及び該成形体を1050〜1250℃で焼成する焼成工程を含むことを特徴とする溶融シリカ質耐火物の製造方法を提供するものである。

【0012】

【発明の実施の形態】

本発明に係る溶融シリカ質耐火物の製造方法は、まず、スラリー生成工程として、溶融シリカ粉末及び窒化硼素粉末からなる原料固形分を含むスラリーを生成する。

【0013】

原料固形分を構成する溶融シリカ粉末は、平均粒径が、通常1〜500μmである。また、該範囲内の平均粒径の平均粒径を有する溶融シリカ粉末を、比較的微粒の第1溶融シリカ粉末と比較的粗粒の第2溶融シリカ粉末との混合物とし、第2溶融シリカ粉末同士間に形成された隙間に第1溶融シリカ粉末が入り込むことができるようにすると、成形体における溶融シリカ粉末の充填性が高くなって焼成後の溶融シリカ質耐火物の組織が緻密化されることにより、耐熱性が高くなるため好ましい。また、このように耐熱性が向上すると、溶融シリカ質耐火物をライニング材等として用いる場合にその厚さを薄くすることができることから、重量が軽くなって作業性が向上し、また比熱(熱容量)が小さくなるため好ましい。

【0014】

本発明で用いられる第1溶融シリカ粉末の平均粒径は、通常1〜10μm、好ましくは2〜6μmである。また、第2溶融シリカ粉末の平均粒径は、通常50〜500μm、好ましくは100〜300μmである。第1溶融シリカ粉末及び第2溶融シリカ粉末の平均粒径を上記範囲内にすると、成形体における溶融シリカ粉末の充填性がよいため好ましい。

【0015】

溶融シリカ粉末が第1溶融シリカ粉末と第2溶融シリカ粉末との混合物である場合、溶融シリカ粉末中のこれらの配合比率は、通常、第1溶融シリカ粉末50〜90重量%に対し第2溶融シリカ粉末10〜50重量%であり、好ましくは第1溶融シリカ粉末60〜80重量%に対し第2溶融シリカ粉末20〜40重量%である。

【0016】

原料固形分を構成する窒化硼素粉末は、平均粒径が、通常1〜10μm、好ましくは2〜6μmである。平均粒径を上記範囲内にすると、窒化硼素粉末が溶融シリカ粉末中に均一に分散し易いため好ましい。特に溶融シリカ粉末が第1溶融シリカ粉末と第2溶融シリカ粉末との混合物である場合には、上記のように窒化硼素粉末を第1溶融シリカ粉末と同程度の粒径のものとすることにより、窒化硼素粉末が第2溶融シリカ粉末同士間に形成された隙間に入り込み易くなり、より均一に分散し易くなるためさらに好ましい。

【0017】

原料固形分中における溶融シリカ粉末と窒化硼素粉末との配合比率は、通常溶融シリカ粉末95〜99.9重量%に対し窒化硼素粉末0.1〜5重量%、好ましくは溶融シリカ粉末97〜99.9重量%に対し窒化硼素粉末0.1〜3重量%である。配合比率が上記範囲内にあると、溶融シリカ質耐火物の耐熱衝撃性及び耐食性が共に良好であるため好ましい。

【0018】

スラリーは、上記原料固形分を水と混合して生成される。混合方法としては公知の方法を採用することができる。スラリー中における原料固形分と水との配合比率は、原料固形分100重量部に対し、水が、通常10〜40重量部、好ましくは20〜30重量部である。

【0019】

また、スラリーには、必要により、成形助剤やバインダー等を添加してもよい。本発明に用いられる成形助剤としては、例えば、PVAやCMC(カルボキシメチルセルロース)等が挙げられる。また、本発明に用いられるバインダーとしては、例えば、珪酸ガラス、苛性ソーダ等が挙げられる。成形助剤を用いると成形性がよくなり、バインダーを用いると成形体の保形性がよくなるため好ましい。

【0020】

次に、成形工程を行い、上記スラリーから所望の形状の成形体を得る。成形体を得る方法としては特に限定されず、例えば、鋳込み成形、プレス成形、押し出し成形等を用いることができる。このうち、鋳込み成形は、スラリーを鋳型に緻密に充填することができ、得られる成形体が高密度になり易いため好ましい。得られた成形体はこのまま焼成してもよいが、成形体の水分の残存量が多い場合や焼成工程において成形体を急激に昇温させる場合等には、成形体中の水分が急激に蒸発して焼成体に亀裂等が発生するおそれがあるから、必要により焼成工程を行う前に乾燥工程を行ってもよい。乾燥工程は、成形体中の水分が徐々に蒸発する条件で行えばよく、公知の方法を採用することができる。

【0021】

次に、焼成工程を行い、上記成形体から溶融シリカ質耐火物を得る。焼成温度は、通常1050〜1250℃、好ましくは1100〜1200℃である。焼成温度が1050℃未満であると、溶融シリカ粉末同士が燒結し難いため好ましくない。また、焼成温度が1250℃を超えると、クリストバライトが生成して溶融シリカ質耐火物の熱膨張係数が増加するため好ましくない。

【0022】

焼成時間は、通常0.5〜20時間、好ましくは1〜5時間である。焼成時間が0.5時間未満であると、十分な燒結強度が得られないため好ましくなく、また、焼成時間が20時間を超えても、燒結効果にほとんど変わりがないからである。

【0023】

本発明において、焼成は、非酸化雰囲気で行われることが好ましい。本発明において、非酸化雰囲気とは酸素が実質的に存在しない雰囲気をいう。非酸化雰囲気を形成するのに用いられるガスとしては、例えば、都市ガス、窒素ガス、アルゴンガス等が挙げられる。このうち、都市ガスは入手が容易で低コストであるため、好ましい。非酸化雰囲気が好ましい理由は、酸化雰囲気で焼成すると、雰囲気中の酸素と成形体中の窒化硼素とが反応して硼酸が生成されるおそれがあり、硼酸は溶融アルミニウム等と短時間で反応して溶融シリカ質耐火物の耐食性を低下させるからである。焼成工程終了後、適宜冷却すると本発明に係る溶融シリカ質耐火物が得られる。

【0024】

本発明に係る溶融シリカ質耐火物は、溶融シリカ粉末が溶融し燒結して得られる非晶質の溶融シリカの相と、該溶融シリカ相中に分散する窒化硼素とからなるものである。窒化硼素は、原料固形分として配合した窒化硼素粉末と組成が同一であり、溶融シリカ質耐火物における溶融シリカの相中に略均一に分散して存在する。本発明に係る溶融シリカ質耐火物は、低融点溶融金属に対して濡れ性が低い窒化硼素を含むため、溶融シリカが還元され難くなり、この結果、低融点溶融金属に対する耐食性が高いものである。本発明において、低融点溶融金属とは、融点が800℃以下の金属又は合金をいう。低融点溶融金属としては、例えば、溶融アルミニウム、溶融アルミニウム合金、マグネシウム、亜鉛、錫、鉛等が挙げられる。

【0025】

溶融シリカ質耐火物中における溶融シリカと窒化硼素との含有比率は、通常溶融シリカ95〜99.9重量%に対し窒化硼素0.1〜5重量%、好ましくは溶融シリカ97〜99.9重量%に対し窒化硼素0.1〜3重量%である。含有比率が上記範囲内にあると、耐熱衝撃性及び耐食性が共に良好であるため好ましい。

【0026】

本発明に係る溶融シリカ質耐火物は、嵩密度が通常1.3〜2.2g/cm3、好ましくは1.4〜1.8g/cm3である。嵩密度が1.3g/cm3未満であると強度が低下するため好ましくなく、また、2.2g/cm3を超えると重量が大きくなるため好ましくない。

【0027】

本発明に係る溶融シリカ質耐火物は、曲げ強度が3MPa以上、好ましくは6MPa以上である。曲げ強度が該範囲内にあると、低融点溶融金属の鋳造用ライニング材に用いることができる十分な強度があるため好ましい。本発明に係る溶融シリカ質耐火物は、熱膨張係数が1.50×10−6℃−1以下である。

【0028】

本発明に係る溶融シリカ質耐火物は、例えば、低融点溶融金属の鋳造用ライニング材、フロート、スパウト、ホットトップリング等の付属部位を構成する材料として使用することができる。

【0029】

【実施例】

以下に実施例を示すが、本発明はこれらに限定されて解釈されるものではない。

【0030】

実施例1

平均粒径5μmの溶融シリカ粉末80重量部、平均粒径200μmの溶融シリカ粉末20重量部及び平均粒径3μmの窒化硼素粉末0.1重量部を混合し、この混合物に水20重量部を加え、混練してスリップを得た。このスリップを公知の石膏型に流し込んで鋳込み成形した。得られた成形体を窒素ガス雰囲気中で、1150℃で3時間焼成し、長さ150mm×幅20mm×厚さ7mmの平板状の溶融シリカ質耐火物を得た。この溶融シリカ質耐火物の嵩比重、常温曲げ強さ及び熱間線膨張率を測定し、耐食性を評価した。熱間線膨張率は、JIS−R1601に従って測定したものであり、1000℃での測定値である。耐食性は、以下の回転浸食試験により評価した。結果を表1に示す。

【0031】

(回転浸食試験)

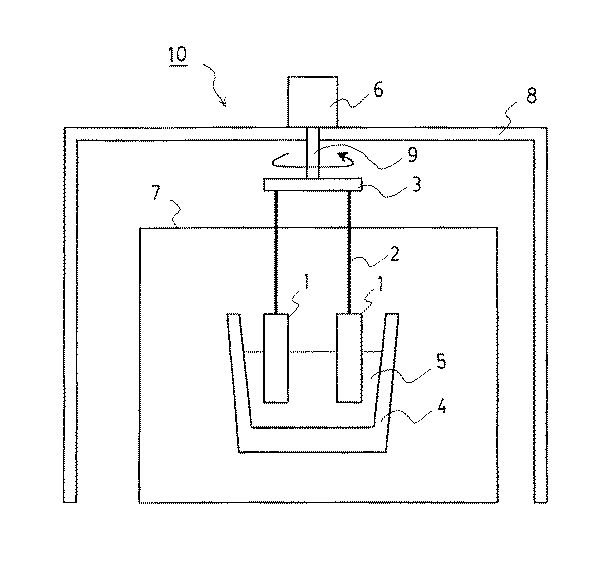

図1に、回転浸食試験に用いる公転式動的溶湯試験機を説明する概略図を示す。公転式動的溶湯試験機10は、筐体8外のモーター6で駆動されることにより水平方向に回転可能になっているφ150mmの円盤状の公転冶具3が筐体8内に収納されている。公転冶具3はその下面内の略周辺近傍に不図示の孔部が穿設されており、該孔部に、一端が試験片1を耐熱クリップで把持可能で且つ剛性の高い材料からなる略棒状の把持冶具2の他端が、取り付けられるようになっている。これにより、公転式動的溶湯試験機10は、把持冶具2及びこれに把持された試験片1が公転冶具3に略垂直に取り付けられるようになっている。このため、モーター6を駆動すると、公転冶具3に取り付けられた把持冶具2及びこれに把持された試験片1が、公転冶具3の孔部と同様に駆動軸9の延長線を中心軸として略水平方向に回転できるようになっている。また、公転冶具3の下方には、内部に溶湯アルミニウム合金5を収容可能で且つ上方が開放された形態の黒鉛坩堝4が配置され、黒鉛坩堝4は回転する試験片1を内部に収容することができる位置に配置される。さらに、試験片1、把持冶具2及び黒鉛坩堝4は電気炉7内に収容されるようになっており、これにより黒鉛坩堝4内の溶湯アルミニウム合金5が所定温度に保たれるようになっている。

回転浸食試験は、まず、長さ150mm×幅20mm×厚さ7mmの短冊状の試験片1を、その長手方向の一端を把持冶具2の耐熱クリップで把持して吊り下げ、さらに試験片1の平面が回転方向と垂直になるように試験片1の向きを調節した。これにより、試験片1は、モーター6を駆動すると試験片1の平面が溶湯アルミニウム合金5をかき回すことができるように配置された。

次に、黒鉛坩堝4内に800℃の溶湯アルミニウム合金5(組成はJIS規格のAV7ACである。)を注ぎ込み、試験片1をその下略半分(70mm程度)が溶湯アルミニウム合金5に浸漬するように投入した。その後速やかにモーター6を6.4rpmで駆動し、さらに電気炉7の温度を調節して溶湯アルミニウム合金5が700〜850℃に保たれるようにし、このまま試験片1を4時間回転させた。その後、試験片1を取り出し、試験片1が溶湯アルミニウム合金5に浸漬されて黒色に変色した部分の面積を求めて、浸食の程度を評価した。

【0032】

実施例2〜10、比較例1〜3

スラリーの組成又は焼雰囲気を表1〜表3のように変更した以外は、実施例1と同様にして溶融シリカ質耐火物を得、嵩比重、常温曲げ強さ及び熱間線膨張率を測定し、耐食性を評価した。結果を表1〜表3に示す。

【0033】

【表1】

【0034】

【表2】

【0035】

【表3】

【0036】

【発明の効果】

本発明に係る溶融シリカ質耐火物は、溶融アルミニウム、溶融アルミニウム合金、マグネシウム、亜鉛、錫、鉛等の低融点溶融金属に対して濡れ性が低い窒化硼素を含むため、溶融シリカが還元され難くなり、この結果、低融点溶融金属に対する耐食性が高い。また、本発明に係る溶融シリカ質耐火物の製造方法によれば、上記溶融シリカ質耐火物を製造することができる。

【図面の簡単な説明】

【図1】回転浸食試験に用いる公転式動的溶湯試験機を説明する概略図である。

【符号の説明】

1 試験片

2 把持冶具

3 公転冶具

4 黒鉛坩堝

5 溶湯アルミニウム合金

6 モーター

7 電気炉

8 筐体

9 駆動軸

10 公転式動的溶湯試験機

Claims (5)

- 溶融シリカ粉末95〜99.9重量%及び窒化硼素粉末0.1〜5重量%からなる原料固形分を含むスラリーを生成するスラリー生成工程、該スラリーから成形体を得る成形工程、及び該成形体を1050〜1250℃で焼成する焼成工程を含むことを特徴とする溶融シリカ質耐火物の製造方法。

- 前記溶融シリカ粉末が、平均粒径1〜10μmの第1溶融シリカ粉末50〜90重量%及び平均粒径50〜500μmの第2溶融シリカ粉末10〜50重量%からなることを特徴とする請求項1記載の溶融シリカ質耐火物の製造方法。

- 前記窒化硼素粉末が、平均粒径1〜10μmであることを特徴とする請求項1又は2記載の溶融シリカ質耐火物の製造方法。

- 前記スラリーが、前記原料固形分100重量部及び水10〜40重量部からなることを特徴とする請求項1〜3のいずれか1項記載の溶融シリカ質耐火物の製造方法。

- 前記焼成工程が、非酸化雰囲気中で行われることを特徴とする請求項1〜4のいずれか1項記載の溶融シリカ質耐火物の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003077720A JP4292016B2 (ja) | 2003-03-20 | 2003-03-20 | 溶融シリカ質耐火物の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003077720A JP4292016B2 (ja) | 2003-03-20 | 2003-03-20 | 溶融シリカ質耐火物の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004284859A JP2004284859A (ja) | 2004-10-14 |

| JP4292016B2 true JP4292016B2 (ja) | 2009-07-08 |

Family

ID=33292402

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003077720A Expired - Fee Related JP4292016B2 (ja) | 2003-03-20 | 2003-03-20 | 溶融シリカ質耐火物の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4292016B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105149513A (zh) * | 2015-10-13 | 2015-12-16 | 河北钢铁股份有限公司邯郸分公司 | 一种可在浇铸过程中自动封孔的水口及其制作方法 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4907094B2 (ja) * | 2005-03-30 | 2012-03-28 | ニチアス株式会社 | 溶融シリカ質耐火物の製造方法 |

| JP2007269605A (ja) * | 2006-03-31 | 2007-10-18 | Nichias Corp | 溶融シリカ質耐火物及びその製造方法 |

| RU2462434C2 (ru) | 2006-05-16 | 2012-09-27 | Везувиус Крусибл Компани | Огнеупорное изделие и способ его изготовления |

| DE102007049634A1 (de) | 2007-10-17 | 2009-04-23 | Technische Universität Bergakademie Freiberg | Verfahren zur Erhöhung der Korrosionsbeständigkeit von Feuerfestmaterialien |

| RU2513745C2 (ru) * | 2012-07-03 | 2014-04-20 | Открытое акционерное общество "Обнинское научно-производственное предприятие "Технология" | Способ получения кварцевой керамики с пониженной температурой обжига |

| CN117865659A (zh) * | 2023-12-15 | 2024-04-12 | 江苏锡沂高新材料产业技术研究院有限公司 | 一种氮化硼改性短碳纤维增强熔融石英陶瓷的制备方法 |

-

2003

- 2003-03-20 JP JP2003077720A patent/JP4292016B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105149513A (zh) * | 2015-10-13 | 2015-12-16 | 河北钢铁股份有限公司邯郸分公司 | 一种可在浇铸过程中自动封孔的水口及其制作方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004284859A (ja) | 2004-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102712541B (zh) | 用于干燥耐火材料的包括玻璃陶瓷颗粒的粉末 | |

| JP6279052B1 (ja) | マグネシアカーボンれんが及びその製造方法 | |

| JP4292016B2 (ja) | 溶融シリカ質耐火物の製造方法 | |

| US7101821B2 (en) | Silicon composition | |

| CN114230154B (zh) | 一种高寿命低变形率石英坩埚及其制备方法 | |

| JP2010280529A (ja) | 多結晶シリコン製造用ルツボの製造方法 | |

| JP2007269605A (ja) | 溶融シリカ質耐火物及びその製造方法 | |

| JPS6348828B2 (ja) | ||

| JP2008081360A (ja) | 不定形耐火物成形材料及び不定形耐火物成形体 | |

| JP2000351679A (ja) | 炭化ケイ素質多孔体の製造方法および炭化ケイ素質多孔体 | |

| JPH1149568A (ja) | 非鉄溶融金属用黒鉛炭化珪素質坩堝及びその製造方法 | |

| JPS6210954B2 (ja) | ||

| JP2008247720A (ja) | 不定形耐火物成形材料および不定形耐火物成形体 | |

| JP4907094B2 (ja) | 溶融シリカ質耐火物の製造方法 | |

| JP2011016667A (ja) | 窒化珪素鉄粉末及び耐火物 | |

| JP2024008662A (ja) | マグネシアカーボンれんが及びその製造方法 | |

| JP3368960B2 (ja) | SiC質耐火物 | |

| JP2508511B2 (ja) | アルミナ複合体 | |

| JP4897163B2 (ja) | アルミナ質焼結体の製造方法 | |

| JP2872670B2 (ja) | 溶融金属容器ライニング用不定形耐火物 | |

| JPS6152099B2 (ja) | ||

| JP3944871B2 (ja) | 炭素含有セラミック焼結体 | |

| JP2853175B2 (ja) | 耐熱性無機質繊維成形体及び耐熱性軽量セッターの製造方法 | |

| JPH10316469A (ja) | 珪窒化マグネシウム粉末及びその製造方法 | |

| JPH10120462A (ja) | ジルコニア質耐火物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060306 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080902 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081203 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090119 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090326 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090406 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120410 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120410 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120410 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130410 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130410 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140410 Year of fee payment: 5 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |