JP4288012B2 - 眼鏡レンズ加工装置 - Google Patents

眼鏡レンズ加工装置 Download PDFInfo

- Publication number

- JP4288012B2 JP4288012B2 JP2001000433A JP2001000433A JP4288012B2 JP 4288012 B2 JP4288012 B2 JP 4288012B2 JP 2001000433 A JP2001000433 A JP 2001000433A JP 2001000433 A JP2001000433 A JP 2001000433A JP 4288012 B2 JP4288012 B2 JP 4288012B2

- Authority

- JP

- Japan

- Prior art keywords

- processing

- lens

- grindstone

- time

- machining

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B9/00—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor

- B24B9/02—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground

- B24B9/06—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain

- B24B9/08—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain of glass

- B24B9/14—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain of glass of optical work, e.g. lenses, prisms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B47/00—Drives or gearings; Equipment therefor

- B24B47/22—Equipment for exact control of the position of the grinding tool or work at the start of the grinding operation

- B24B47/225—Equipment for exact control of the position of the grinding tool or work at the start of the grinding operation for bevelling optical work, e.g. lenses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

Description

【発明の属する技術分野】

本発明は、眼鏡レンズの周縁を加工する眼鏡レンズ加工装置に関する。

【0002】

【従来技術】

眼鏡レンズの周縁を加工する眼鏡レンズ加工装置は、微細なダイヤモンド粒と金属粉末で形成されたダイヤ層を有する円形の砥石を備え、この砥石にレンズの周縁を圧接させながら加工を行う。

【0003】

このような砥石による加工では、レンズを多く加工すると、ダイヤモンド粒の脱落や摩耗、或いは目詰まり等によって砥石の加工性能が落ち、レンズの加工時間が長くなる。このような場合には、ダイヤ層を整えて、ダイヤモンド粒の突出を正常に戻すため、一般にドレス棒によりドレッシング処理を行う。

【0004】

【発明が解決しようとする課題】

しかし、上記のようなドレッシング処理を作業者が適切なタイミングで行うことは難しかった。すなわち、作業者等にとっては、加工時間が長くなったか否か、何時ドレッシング処理をすれば良いか分かり難いという問題があった。

【0005】

本発明は、上記従来装置の問題点に鑑み、適切な砥石のドレッシング時期の管理を容易にすることができる眼鏡レンズ加工装置を提供することを技術課題とする。

【0006】

【課題を解決するための手段】

上記課題を解決するために、本発明は以下のような構成を備えることを特徴とする。

【0007】

(1) 眼鏡レンズを保持する回転軸と、眼鏡レンズの材質を入力するレンズ材質入力手段とを備え、入力されたレンズ材質に基づいてガラス用粗砥石又はプラスチック用粗砥石を選択的に使用して眼鏡レンズの周縁を粗加工した後、仕上げ砥石により眼鏡レンズの周縁を仕上げ加工する眼鏡レンズ加工装置において、レンズ材質入力手段に入力されたレンズ材質がガラスの場合の検出手段であって、前記ガラス用粗砥石により眼鏡レンズの全周が所期する眼鏡枠又は型板形状に粗加工された否かを検出する粗加工終了検出手段と,粗加工後の眼鏡レンズが前記仕上げ砥石により所期する形状に加工されたか否かを検出する仕上げ加工終了検出手段と,を有する検出手段と、前記粗加工終了検出手段の検出結果に基づいて粗加工の加工開始から加工終了までの加工時間又はレンズ回転数を計測する粗加工計測手段と,前記仕上げ加工終了検出手段の検出結果に基づいて仕上げ加工の加工開始から加工終了までの加工時間又はレンズ回転数を計測する仕上げ加工計測手段と,を有する計測手段と、前記粗加工計測手段により計測された粗加工時の加工時間又はレンズ回転数が、加工を一時中断すべき基準である第1の時間又は回転数よりも短く又は少なく設定された基準である第2の基準時間又は基準回転数よりも超えたときはガラス粗砥石のドレッシング処理が必要な旨を報知し、前記仕上げ加工計測手段により計測された仕上げ加工時の加工時間又はレンズ回転数が、加工を一時中断すべき基準である第3の基準時間又は回転数よりも短く又は少なく設定された基準である第4の基準時間又は基準回転数を超えたときは仕上げ砥石のドレッシング処理が必要な旨を報知する報知手段と、を備えることを特徴とする。

【0017】

【発明の実施の形態】

以下、本発明の実施の形態を図面に基づいて説明する。図1は本発明に係る眼鏡レンズ加工装置の外観構成を示す図である。装置本体1の上部右奥には、眼鏡枠測定装置2が内蔵されている。眼鏡枠測定装置2としては、本出願人による特開平4−93164号公報、特開平5−212661号公報等に記載のものが使用できる。眼鏡枠測定装置2の前方には、眼鏡枠測定装置2を操作するためのスイッチを持つスイッチパネル部410、加工情報等を表示するディスプレイ415が配置されている。また、420は加工条件等の入力や加工のための指示を行う各種のスイッチを持つスイッチパネル部であり、402は加工室用の開閉窓である。

【0018】

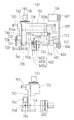

図2は装置本体1の筐体内に配置される加工部の構成を示す斜視図である。ベース10上にはキャリッジ部700が搭載され、キャリッジ701の回転軸に挟持された被加工レンズLEは、回転軸601に取り付けられた砥石群602により研削加工される。砥石群602はプラスチック用粗砥石602a、ガラス用粗砥石602b、ヤゲン及び平加工用の仕上げ砥石602cからなる。回転軸601はスピンドル603によりベース10に回転可能に取り付けられ、回転軸601の端部にはプーリ604が取り付けられており、プーリ604はベルト605を介して砥石回転用モータ606の回転軸に取り付けられたプーリ607と連結されている。キャリッジ701の後方には、レンズ形状測定部500が設けられている。レンズ形状測定部500として本出願人による特開2000−317796号公報に記載されている構成の他、周知の構成のものが使用できる。

【0019】

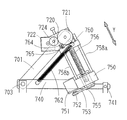

キャリッジ部700の構成を、図2〜図4に基づいて説明する。図3はキャリッジ部700の要部を概略的に示した図であり、図4は図2におけるキャリッジ部700をE方向から見たときの図である。

【0020】

キャリッジ701は、レンズLEを2つのレンズチャック軸702L、702Rにチャッキングして回転させることができ、また、ベース10に固定されて砥石回転軸601と平行に延びるキャリッジシャフト703に対して回転摺動自在になっている。以下では、キャリッジ701を砥石回転軸601と平行に移動させる方向をX軸、キャリッジ701の回転によりレンズチャック軸(702L、703R)と砥石回転軸601との軸間距離を変化させる方向をY軸として、レンズチャック機構及びレンズ回転機構、キャリッジ701のY軸移動機構、キャリッジ701のX軸移動機構を説明する。

【0021】

<レンズチャック機構及びレンズ回転機構>

キャリッジ701の左腕701Lにチャック軸702Lが、右腕701Rにチャック軸702Rが回転可能に同一軸線上で保持されている。右腕701Rの中央上面にはチャック用モータ710が固定されており、モータ710の回転軸に付いているプーリ711の回転がベルト712を介して、右腕701Rの内部で回転可能に保持されている送りネジ713を回転させる。送りネジ713の回転により送りナット714を軸方向に移動させることにより、送りナット714に連結したチャック軸702Rが軸方向に移動することができ、レンズLEがチャック軸702L、702Rによって挟持される。

【0022】

キャリッジ左腕701Lの左側端部にはチャック軸702Lの軸線を中心にして回動自在なモータ取付用ブロック720が取り付けられており、チャック軸702Lはブロック720を通ってその左端にはギヤ721が固着されている。ブロック720にはレンズ回転用のパルスモータ722が固定されており、モータ722がギヤ724を介してギヤ721を回転することにより、チャック軸702Lへモータ720の回転が伝達される。左腕701Lの内部ではチャック軸702Lにプーリ726が取り付けられており、プーリ726はキャリッジ701の後方で回転可能に保持されている回転軸728の左端に固着されたプーリ703aとタイミングベルト731aにより繋がっている。また、回転軸728の右端に固着されたプーリ703bは、キャリッジ右腕701R内でチャック軸702Rの軸方向に摺動可能に取付けられたプーリ733と、タイミングベルト731bにより繋がっている。この構成によりチャック軸702Lとチャック軸702Rは同期して回転する。

【0023】

<キャリッジのX軸移動機構、Y軸移動機構>

キャリッジシャフト703にはその軸方向に摺動可能な移動アーム740が設けられており、移動アーム740はキャリッジ701と共にX軸方向(シャフト703の軸方向)に移動するように取り付けられている。また、移動アーム740の前方は、シャフト703と平行な位置関係でベース10に固定されたガイドシャフト741上を摺動可能にされている。移動アーム740の後部には、シャフト703と平行に延びるラック743が取り付けられており、このラック743にはベース10に固定されたキャリッジX軸移動用モータ745の回転軸に取り付けられたピニオン746と噛み合っている。これらの構成によりモータ745は移動アーム740と共にキャリッジ701をシャフト703の軸方向に移動させることができる。

【0024】

移動アーム740には揺動ブロック750が、図3(b)のように、砥石の回転中心と一致する軸線Laを中心に回動可能に取り付けられており、また、シャフト703の中心からこの軸線Laまでの距離と、シャフト703の中心からキャリッジ701のチャック軸(702L,702R)の回転中心までの距離とは同じになるように設定されている。揺動ブロック750にはY軸モータ751が取り付けられており、モータ751の回転はプーリ752とベルト753を介して、揺動ブロック750に回転可能に保持された雌ネジ755に伝達される。雌ネジ755内のネジ部には送りネジ756が噛み合わされて挿通されており、雌ネジ755の回転により送りネジ756は上下移動する。

【0025】

送りネジ756の上端には、モータ取付用ブロック720の下端面に当接するガイドブロック760が固定されており、ガイドブロック760は揺動ブロック750に植設された2つのガイド軸758a、758bに沿って移動する。したがって、Y軸モータ751の回転により送りネジ756と共にガイドブロック760を上下させることにより、ガイドブロック760に当接するモータ取付用ブロック720の上下位置を変化させることができる。これにより、ブロック720に取付けられたキャリッジ701もその上下位置を変化させることができる(すなわち、キャリッジ701はシャフト703を回転中心に回旋し、レンズチャック軸(702L、702R)と砥石回転軸601との軸間距離を変化させる)。キャリッジ701の左腕701Lと移動アーム740との間にはバネ762が張り渡されており、キャリッジ701は常時下方に付勢され、レンズLEの加工圧が与えられる。このキャリッジ701の下方への付勢力に対して、キャリッジ701はブロック720がガイドブロック760に当接する位置までしか下降できない。ブロック720には加工終了検知用のセンサ764が取付けられており、センサ764はガイドブロック760に付いているセンサ板765の位置を検知することにより、レンズLEの動径角度毎(回転角度毎)の加工終了を検知する。

【0026】

以上のような装置において、その動作を図5の制御系ブロック図を使用して説明する。まず、本装置による全体の加工動作について説明する。また、ここではガラスレンズを加工するものとする。

【0027】

枠入れする眼鏡枠(又は型板)の形状を眼鏡枠測定装置2により測定し、測定したデータを、スイッチ421を押すことによりデータメモリ161に入力する。また、スイッチパネル部420の各スイッチを操作して装用者のPD、光学中心の高さ等の必要なレイアウトデータ、レンズの材質や加工モード、等を入力する。レンズの材質はスイッチ426で指定する。必要な入力ができたら、レンズLEをレンズチャック軸702Lとレンズチャック軸702Rによりチャッキングして加工を行う。

【0028】

スタートスイッチ423を押して装置を作動させると、制御部160はレンズ形状測定部500を動作させ、レンズ前面及ぶ後面のレンズ形状の測定を実行する。この測定により加工動径形状のレンズ厚が求められる。レンズ形状が得られると、制御部160は入力されたデータに基づき所定のプログラムにしたがって動径角度毎の粗加工及び仕上げ用の加工データを演算した後、粗加工、仕上げ加工の順に自動的に加工を実行する。

【0029】

制御部160は、レンズLEがガラス用の粗砥石602bの上にくるようにモータ745を駆動してキャリッジ701を移動する。その後、粗加工データに基づいてモータ751を回転させてキャリッジ701をY軸方向に移動させると共に、モータ722によりレンズLEを回転して粗加工を行う。レンズLEの動径角全周に亘ってセンサ764による加工終了が検知されるまで、キャリッジ701のY軸方向の移動とレンズ回転を繰り返し、粗加工を終了する。

【0030】

粗加工が終了したら、レンズLEを粗砥石602bから離脱させた後、引き続き仕上げ加工を自動的に実行する。ヤゲン仕上げ加工の場合には、レンズLEを仕上げ砥石602cのヤゲン溝部分に移動した後、仕上げ加工データに基づいて、レンズLEの回転とキャリッジ701のY軸方向及びX軸方向の移動を制御する。センサ764によりレンズLEの全周に亘って加工終了が検知されると、仕上げ加工を終了する。

【0031】

このような加工を繰り返し、多数のレンズの加工を行うと、粗砥石602b及び仕上げ砥石602cにおいては、ダイヤモンド粒の脱落や摩耗等によって加工性能が低下し、レンズの加工時間が次第に長くなる。制御部160は内部に持つ計時機能162により、粗加工の加工開始及び仕上げ加工の加工開始からそれぞれ加工時間の計測を行う。この計測により各砥石の加工性能の低下を検知し、その結果に基づいてドレッシング処理が必要な旨を操作者に知らせる(図6のフローチャート参照)。

【0032】

粗加工時において、粗加工の計測時間が予め設定された所定の基準時間TR1(例えば、5分)を経過したとき、すなわち、時間TR1を経過してもセンサ764により全周の加工終了の検知が得られないときは、ディスプレイ415に粗砥石602bのドレッシングが必要な旨のメッセージを表示する。この表示は仕上げ加工までの全ての加工が完了したときに行うが、時間TR1を経過した時点で表示しても良い。

【0033】

同様に仕上げ加工において、仕上げ加工の計測時間が予め設定された所定の基準時間TF1(例えば、5分)を経過したときは、加工完了後にディスプレイ415に仕上げ砥石602cのドレッシングが必要な旨のメッセージを表示する。メッセージの表示に加え、音声発生部165によってそれぞれドレッシング処理が必要な旨を音声やアラームによって報知しても良い。

【0034】

この報知により、操作者はそれぞれの砥石のドレッシング処理が必要な時期を的確に知ることができるようになる。ディスプレイ415にそれぞれドレッシング処理の旨の表示がされた後は、ストップスイッチ424を押してメッセージの表示を消し、必要なドレッシング処理を施す。

【0035】

また、加工時間が長くなったときには、一旦加工を中断し、ドレッシング処理を施した後に加工の再開をしても良い。図7はこのように構成した場合の動作フローチヤートを示す図である。制御部160は、粗加工の加工開始から加工時間を計測し、所定の基準時間TR2(例えば、10分)に達してもセンサ764により全周の加工終了が得られないときは、キャリッジ701を上昇させてレンズLEを粗砥石602bから引き離し、レンズLEの回転及び砥石の回転を止めて加工を中断する。同時に、加工が中断した旨及び粗砥石602bのドレッシングが必要な旨のメッセージをディスプレイ415に表示する。加工が中断したときは、操作者はストップスイッチ424を押してメッセージの表示を消し、スイッチ425によりドレスモードにして所定の手順で粗砥石602bにドレッシング処理を施す。その後は、スタートスイッチ423を押すことにより粗加工が再開される。

【0036】

仕上げ加工においても、同様に、制御部160は所定の基準時間TF2(10分)に達しても、センサ764により全周の加工終了が得られないときは、仕上げ砥石302cによる加工を一旦中断する。仕上げ砥石302cにドレッシング処理を施した後、スタートスイッチ423を押すことにより仕上げ加工が再開される。

【0037】

なお、上記の時間TR1,TF1は、各砥石のダイヤ層を正常に整えた状態で厚みのあるレンズ(加工量の多いレンズ)を加工した場合の加工時間、加工枚数が増えることによる加工時間の増加、等を考慮して適する時間を予め定めておく。

【0038】

また、加工を一時中断する判断の時間TR2,TF2はメセージ表示の時間TR1,TF1と同じでも良いが、それらより長く設定しておくと都合が良い。すなわち、TR2=TR1,TF2=TF1の場合には、ドレスが必要な時期であることが判断されると、常に加工が一時中断してしまい、再加工の手間がかかると共に加工誤差を起こし易い。これに対して、TR2,TF2をそれぞれTR1,TF1より長く設定しておく場合には、加工終了がTR2,TR2に達する前であれば、そのレンズの加工を完了させてからドレス処理を行えば良いので、再加工の手間と再加工による加工誤差を無くすことができる。また、一旦加工を中断させる時間TR2,TF2を設定しておくことにより、異常に加工が長くなった場合でも、なかなか加工終了とならない状態を回避できる。

【0039】

以上の実施形態では、砥石の加工性能低下の検知を行う基準を時間で管理するするものとしたが、これはレンズLEの回転数に置き換えることもできる。レンズLEを略等速で回転すて加工する場合、加工完了の時間とレンズLEの回転数の関係は、ほぼ比例関係にあるためである。レンズLEの回転数はモータ722を回転数から知ることができる。

【0040】

また、レンズLEの加工において、所定の動径角度で加工終了が検知されたらレンズを微小角度ずつ回転させ、これを全周に亘って繰り返す加工制御がある。この場合、加工開始時の角度での加工終了の検知時間と、予め設定された基準時間との比較から各砥石の加工性能の低下を検知することもできる。

【0041】

また、これらの加工性能低下の検知においては、レンズを加工する毎に行うのではなく、レンズ1枚毎に加工終了の時間やレンズ回転数をメモリに記憶し、例えば、記憶した10枚のレンズの平均値と基準値とを比較するようにしても良い。こうすれば、全体的な傾向で砥石の加工性能の低下を評価できる。

【0042】

また、ドレッシング処理の必要を促す報知や加工停止を判断する各基準値は、操作者が任意に変更できるようにすると都合が良い。先の例の時間TR1,TR2,TF1,TF2を変更する場合は、次のようにする。まず、スイッチ426で時間TR1等のドレス基準を変更するパラメータ設定画面をディスプレイ415に呼び出す。図8はそのときの画面例であり、カーソル450を移動させるスイッチ427a,427bで変更したいパラメータ項目に合せた後、数値増減スイッチ428a,428bで設定時間を変更する。再びスイッチ426を押して、このパラメータ設定画面から抜けることにより制御部160が管理する各基準時間が更新される。

【0043】

また、厚いレンズは加工時間が長く、薄いレンズは加工時間が短いという傾向があるので、レンズ形状測定部500の測定結果によって得られるレンズ厚データを利用して、加工性能低下の判断基準を定めることも可能である。例えば、レンズ厚が厚い場合は判断の基準時間を長くし、レンズ厚が薄い場合は判断の基準時間を短くするように、制御部160がレンズ厚データに応じて判断基準の値を変更する。

【0044】

図9は別の実施形態を説明する図である。ここでは、先の実施形態と異なる部分のみを図示し、同じ機能については先の実施形態で図示した構成を援用する。図9において、モータ取付用ブロック720´には、エンコーダ770が固定されており、その回転軸に取付けられたピニオン771は、送りネジ456と平行に延びるガイド軸758a´に形成されたラックに噛み合わされている。エンコーダ770の出力は制御部160に入力され、エンコーダ770からの出力によりキャリッジ701の昇降(Y軸移動)の移動距離が検出される。

【0045】

この構成における砥石の加工性能低下の検知について説明する。レンズLEを略等速で回転させて加工する場合(特に粗加工時)においては、まず、レンズLEを1回転して加工したときのエンコーダ770の出力を所定角度毎に記憶しておく。次に、2回転目に入ったときのエンコーダ770の出力を同じ角度毎に得ることにより、1回転目から2回転目における各角度毎の加工距離(加工の進行量)が求められる。この各角度毎の加工距離と予め定められた所定の基準値とを比較し、加工距離が基準距離以下の場合は、加工性能が低下していると判断する。

【0046】

また、レンズ回転角度毎に加工終了が検知された後にレンズLEを回転させて加工する場合においては、加工開始時の角度での所定時間内における加工距離と基準値とを比較し、加工の進行が遅い場合に加工性能が低下していると判断する。また、この変容例の場合も、各基準値は操作者が任意に変更できるようにすると良い。

【0047】

さらに、別の変容例としては、ガラスレンズの加工枚数がある基準枚数に達したかによって粗砥石602b、仕上げ砥石602cのドレッシング処理の必要な時期を知らせることもできる。加工したレンズの材質がガラスか否かは、加工条件設定時の材質入力によって制御部160が判断する。ドレッシング処理を施すために操作者がメッセージ表示を消す操作を行ったときは、制御部160はカウント枚数をリセットする。

【0048】

以上のように本発明は種々の変容が可能であり、技術思想を同一にする範囲において、これらも本発明に含まれるものである。

【0049】

【発明の効果】

以上説明したように、本発明によれば、砥石のドレッシング時期の管理を容易にすることができる。

【図面の簡単な説明】

【図1】本発明に係る眼鏡レンズ加工装置の外観構成を示す図である。

【図2】装置本体の筐体内に配置される加工部の構成を示す斜視図である。

【図3】キャリッジ部の要部を概略的に示した図である。

【図4】図2におけるキャリッジ部をE方向から見たときの図である。

【図5】本装置の制御系ブロック図である。

【図6】各砥石の加工性能の低下を検知する動作を説明するフローチャートである。

【図7】加工を一時中断する場合の動作を説明するフローチャートである。

【図8】メッセージ表示及び加工停止の基準時間を変更するときの画面例を示す図である。

【図9】別の実施形態を説明する図である。

【符号の説明】

160 制御部

161 メモリ

162 計時機能

415 ディスプレイ

602b ガラス用粗砥石

602c 仕上げ砥石

700 キャリッジ部

722 モータ

764 センサ

Claims (1)

- 眼鏡レンズを保持する回転軸と、眼鏡レンズの材質を入力するレンズ材質入力手段とを備え、入力されたレンズ材質に基づいてガラス用粗砥石又はプラスチック用粗砥石を選択的に使用して眼鏡レンズの周縁を粗加工した後、仕上げ砥石により眼鏡レンズの周縁を仕上げ加工する眼鏡レンズ加工装置において、レンズ材質入力手段に入力されたレンズ材質がガラスの場合の検出手段であって、前記ガラス用粗砥石により眼鏡レンズの全周が所期する眼鏡枠又は型板形状に粗加工された否かを検出する粗加工終了検出手段と,粗加工後の眼鏡レンズが前記仕上げ砥石により所期する形状に加工されたか否かを検出する仕上げ加工終了検出手段と,を有する検出手段と、前記粗加工終了検出手段の検出結果に基づいて粗加工の加工開始から加工終了までの加工時間又はレンズ回転数を計測する粗加工計測手段と,前記仕上げ加工終了検出手段の検出結果に基づいて仕上げ加工の加工開始から加工終了までの加工時間又はレンズ回転数を計測する仕上げ加工計測手段と,を有する計測手段と、前記粗加工計測手段により計測された粗加工時の加工時間又はレンズ回転数が、加工を一時中断すべき基準である第1の時間又は回転数よりも短く又は少なく設定された基準である第2の基準時間又は基準回転数よりも超えたときはガラス粗砥石のドレッシング処理が必要な旨を報知し、前記仕上げ加工計測手段により計測された仕上げ加工時の加工時間又はレンズ回転数が、加工を一時中断すべき基準である第3の基準時間又は回転数よりも短く又は少なく設定された基準である第4の基準時間又は基準回転数を超えたときは仕上げ砥石のドレッシング処理が必要な旨を報知する報知手段と、を備えることを特徴とする眼鏡レンズ加工装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001000433A JP4288012B2 (ja) | 2001-01-05 | 2001-01-05 | 眼鏡レンズ加工装置 |

| US10/034,074 US6592431B2 (en) | 2001-01-05 | 2002-01-03 | Eyeglass lens processing apparatus |

| ES02000351T ES2292646T3 (es) | 2001-01-05 | 2002-01-04 | Aparato de procesado de lentes de gafas. |

| DE60222192T DE60222192T2 (de) | 2001-01-05 | 2002-01-04 | Brillenglas Bearbeitungsvorrichtung |

| EP02000351A EP1221356B1 (en) | 2001-01-05 | 2002-01-04 | Eyeglass lens processing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001000433A JP4288012B2 (ja) | 2001-01-05 | 2001-01-05 | 眼鏡レンズ加工装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002205251A JP2002205251A (ja) | 2002-07-23 |

| JP2002205251A5 JP2002205251A5 (ja) | 2005-05-26 |

| JP4288012B2 true JP4288012B2 (ja) | 2009-07-01 |

Family

ID=18869220

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001000433A Expired - Lifetime JP4288012B2 (ja) | 2001-01-05 | 2001-01-05 | 眼鏡レンズ加工装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6592431B2 (ja) |

| EP (1) | EP1221356B1 (ja) |

| JP (1) | JP4288012B2 (ja) |

| DE (1) | DE60222192T2 (ja) |

| ES (1) | ES2292646T3 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4267228B2 (ja) * | 2001-12-03 | 2009-05-27 | 株式会社トプコン | レンズ枠形状測定装置 |

| JP4290673B2 (ja) * | 2005-04-28 | 2009-07-08 | 株式会社ニデック | 眼鏡レンズ周縁加工方法 |

| JP4895656B2 (ja) | 2006-04-03 | 2012-03-14 | 株式会社ニデック | 眼鏡レンズ周縁加工装置の砥石ドレッシング方法及び砥石ドレス器具 |

| JP4975469B2 (ja) * | 2007-02-02 | 2012-07-11 | 株式会社ニデック | 眼鏡レンズ加工装置 |

| EP2341481A4 (en) * | 2008-08-29 | 2011-12-14 | Nikon Essilor Co Ltd | LENS TREATMENT MANAGEMENT SYSTEM |

| CN103237625B (zh) * | 2010-10-04 | 2017-03-08 | 施耐德两合公司 | 用于加工光学透镜的设备和方法以及用于光学透镜的输送容器 |

| JP6236787B2 (ja) | 2013-01-17 | 2017-11-29 | 株式会社ニデック | 眼鏡レンズ加工装置 |

| JP2022033653A (ja) * | 2020-08-17 | 2022-03-02 | 株式会社ニデック | 眼鏡レンズ加工情報処理プログラムおよび眼鏡レンズ加工装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4555873A (en) | 1981-03-30 | 1985-12-03 | Energy-Adaptive Grinding, Inc. | Method and apparatus for wheel conditioning in a grinding machine |

| CH651773A5 (fr) * | 1983-03-31 | 1985-10-15 | Comadur Sa | Procede pour former une lentille convergente dans une plaque d'un materiau mineral transparent. |

| JPH02109671A (ja) * | 1988-10-20 | 1990-04-23 | Olympus Optical Co Ltd | レンズ研削機およびレンズ加工方法 |

| JPH085011B2 (ja) * | 1989-07-10 | 1996-01-24 | オリンパス光学工業株式会社 | 研削装置 |

| JP3011526B2 (ja) | 1992-02-04 | 2000-02-21 | 株式会社ニデック | レンズ周縁加工機及びレンズ周縁加工方法 |

| JPH05277934A (ja) | 1992-03-26 | 1993-10-26 | Toyoda Mach Works Ltd | 研削砥石のドレッシング制御装置 |

| FR2691663B1 (fr) | 1992-05-26 | 1996-10-11 | Essilor Int | Procede de ravivage de meules, disque et machine pour sa mise en óoeuvre. |

| JPH0647664A (ja) | 1992-07-31 | 1994-02-22 | Nikon Corp | 砥石のドレッシング装置およびそれに用いるドレッシング用部材 |

| JPH0929632A (ja) | 1995-07-17 | 1997-02-04 | Topcon Corp | レンズ研削砥石ドレッシング方法及びこれに用いるドレッシング装置 |

| JPH10138108A (ja) | 1996-10-31 | 1998-05-26 | Nidek Co Ltd | 眼鏡レンズ研削加工機及び眼鏡レンズ研削加工方法 |

| DE19750428B4 (de) * | 1997-11-14 | 2007-06-21 | Optotech Optikmaschinen Gmbh | Verfahren und Vorrichtung zum Bearbeiten von Linsen |

| JP3730409B2 (ja) | 1998-05-29 | 2006-01-05 | 株式会社ニデック | 眼鏡レンズ加工装置 |

| JP3730410B2 (ja) | 1998-05-29 | 2006-01-05 | 株式会社ニデック | 眼鏡レンズ加工装置 |

| JP2000015549A (ja) | 1998-06-30 | 2000-01-18 | Nidek Co Ltd | 眼鏡レンズ加工装置 |

-

2001

- 2001-01-05 JP JP2001000433A patent/JP4288012B2/ja not_active Expired - Lifetime

-

2002

- 2002-01-03 US US10/034,074 patent/US6592431B2/en not_active Expired - Lifetime

- 2002-01-04 DE DE60222192T patent/DE60222192T2/de not_active Expired - Lifetime

- 2002-01-04 EP EP02000351A patent/EP1221356B1/en not_active Expired - Lifetime

- 2002-01-04 ES ES02000351T patent/ES2292646T3/es not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP1221356A1 (en) | 2002-07-10 |

| EP1221356B1 (en) | 2007-09-05 |

| DE60222192T2 (de) | 2008-06-05 |

| ES2292646T3 (es) | 2008-03-16 |

| DE60222192D1 (de) | 2007-10-18 |

| JP2002205251A (ja) | 2002-07-23 |

| US6592431B2 (en) | 2003-07-15 |

| US20020115381A1 (en) | 2002-08-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4162332B2 (ja) | 眼鏡レンズ加工装置 | |

| JP5405720B2 (ja) | 眼鏡レンズ加工装置 | |

| JP3961196B2 (ja) | 眼鏡レンズ加工装置 | |

| US8366512B2 (en) | Eyeglass lens processing apparatus for processing periphery of eyeglass lens and eyeglass lens processing method | |

| JP5073345B2 (ja) | 眼鏡レンズ加工装置 | |

| US6719609B2 (en) | Eyeglass lens processing apparatus | |

| JP4046789B2 (ja) | 眼鏡レンズ研削加工機及び眼鏡レンズ研削加工方法 | |

| JP4288012B2 (ja) | 眼鏡レンズ加工装置 | |

| JP4388912B2 (ja) | 眼鏡レンズ加工装置 | |

| JP5265127B2 (ja) | 眼鏡レンズ加工装置 | |

| EP1445065A1 (en) | Eyeglass lens processing apparatus | |

| EP0868970B1 (en) | Eyeglass lens layout input device, and lens grinding apparatus | |

| EP1034884B1 (en) | Device for the display of engravement shape of eyeglass lens and method and apparatus for machining lens peripheral edge using the display device | |

| JP4034868B2 (ja) | レンズ研削加工装置 | |

| JP4431413B2 (ja) | 眼鏡レンズ加工装置 | |

| JP3662203B2 (ja) | レンズ周縁加工方法 | |

| JP3893081B2 (ja) | 眼鏡レンズ加工装置 | |

| JP5578549B2 (ja) | 眼鏡レンズ加工装置 | |

| JPH09168956A (ja) | レンズ研削方法及びそのための装置 | |

| JP4011151B2 (ja) | レンズ研削加工装置 | |

| JP2001252854A (ja) | ドレッシング装置及びそれを備えたレンズ研削装置 | |

| JP2874848B2 (ja) | 眼鏡レンズ研削加工機 | |

| JP2729789B2 (ja) | 玉摺機 | |

| JPH11104943A (ja) | レンズ周縁加工方法及びそのための装置 | |

| JPH0366557A (ja) | 自動玉摺機の制御装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040802 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040802 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060526 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061010 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070117 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070605 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070806 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20071122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090209 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090330 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120403 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4288012 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130403 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140403 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |