JP3837600B2 - スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 - Google Patents

スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 Download PDFInfo

- Publication number

- JP3837600B2 JP3837600B2 JP2000088686A JP2000088686A JP3837600B2 JP 3837600 B2 JP3837600 B2 JP 3837600B2 JP 2000088686 A JP2000088686 A JP 2000088686A JP 2000088686 A JP2000088686 A JP 2000088686A JP 3837600 B2 JP3837600 B2 JP 3837600B2

- Authority

- JP

- Japan

- Prior art keywords

- pressurized air

- hole

- spiral

- adhesive

- spray coating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Coating Apparatus (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Nozzles (AREA)

Description

【産業上の利用分野】

本願発明は、ノズル先端中央より吐出するホットメルト接着剤ビートに、加圧空気の回動噴流(平面視で接着剤孔を中心とする円転する空気噴流)を作用させることで、スパイラル(螺旋状)噴霧塗布パターンを形成することにより、塗布範囲を拡大して塗布巾を拡大することを目的とする、スパイラルスプレー塗布方法および塗布装置に関するものである。

【0002】

【従来の技術】

スパイラルスプレー塗布方法および塗布装置に関して、特開昭61−200869号「溶融接着剤をスプレーするための方法並びに装置」が公知である。該公開特許公報は、ノズルの接着剤孔より吐出するホットメルト接着剤ビートに接触させる加圧空気を回動噴流とすることで、螺旋状の噴霧パターンで塗布して、塗布範囲を拡大して基材上の塗布巾を拡大する塗布技術を開示している。

【0003】

【発明が解決しようとする課題】

上記の公知技術においては、供給されるホットメルト接着剤の粘度が高い場合には、ノズル装置の接着剤孔より吐出する加熱溶融ホットメルト接着剤の粘度が高いことにより螺旋状の噴霧パターンの回転が極度に低下する。その結果、図18にH0で示すところの、糸状噴霧パターンとなり、スパイラル回転パターンは生じない。また、スパイラル形状を成形しないことにより、スパイラル形状の噴霧パターンでの塗布が事実上不可能である問題点がある。

【0004】

また、スパイラルスプレー塗布に際して、図18を参照して、スプレー塗布の開始時に、粒(ショット、フック、粒ダマ等とも称する)pが生じる。この粒pが基材(フイルム等)の塗布表面に着地して基材(フイルム等)を溶かして穴をあけ、基材(フイルム等)にダメージを与えて製品価値を損なう問題点がある。繰り返しく間欠的に塗布する場合に毎回この粒pが飛散することで塗布ラインその他の塗布作業場を汚す問題点がある。

更に、図18を参照して、スパイラルスプレー塗布装置によるスパイラルスプレー塗布おいては、加圧空気流(スパイラルエヤー)K1の外側に随伴エヤーKaを生じる問題点がある。特に、加圧空気流(スパイラルエヤー)K1の10倍以上の随伴エヤーKaが生じることで,ノズルチップ先端周辺にホットメルト接着剤のオイル分や低分子分が微繊維状となって付着し、塗布作業場内の粉塵がノズル孔周辺に付着して堆積する。その結果、ノズル詰まりによるノズル交換のための作業タイムロスの発生や、堆積してつづら状となり塗布ライン上の基材(接着剤を塗布すべき製品)に落下し基材に混入して基材(製品)不良を発生する等の問題点がある。

【0005】

また、スパイラルスプレー塗布方法および塗布装置に関して、特開平3−146160号「ホットメルト接着剤の塗布方法並びに装置」が公知である。該公開特許公報は、ノズルの接着剤孔より吐出するホットメルト接着剤ビートに、加圧空気による回動噴流(渦巻流)を作用させることでスパイラル状、(螺旋状)の噴霧パターンを形成して塗布することは、公知技術として前記した特開昭61―200869号および本発明と同様であるが、スパイラル状のビートに対し、側方からエヤを吹き付け、円錘形的スパイラル状を非円錐形的なもの[楕円形状パターン、縦形三つ輪状パターン、小型楕円形状と大型楕円形状の交互に連続するパターン]を形成して塗布することを開示している。

【0006】

また、第30047146号登録実用新案公報「塗装ガン装置」および第3048747号登録実用新案公報「塗装ガン装置」には、噴出ノズル体を包囲するフードを設けフードの周辺部に圧縮空気の噴出孔を形成したもの、第2空気流を開示している。しかし、スプレーガン本体において噴射ノズル体に対向して水平方向の透孔を形成して、噴射ノズル体よりの塗装液に透孔(外気流入孔)よりの空気を作用させ塗装液の微粒拡散化により塗装液が噴霧化され、フードにより塗布方向、塗布範囲を規制してスプレー塗布を行うものである。

【0007】

本発明は、高粘度のホットメルト接着剤や樹脂を高速回転のスパイラル状噴霧パターンで塗付ができ、その上、規則正しい塗布巾や整形されたスパイラル状噴霧パターンを得ることのできるスパイラルスプレー塗布方法および装置を提供することを課題とする。また、本発明は、塗布開始時、間欠塗布時に粒が発生する問題を解決すべく、粒pを小さくすること、粒pの着地点をスパイラル回転パターンの範囲内とすることを課題とする。

さらに、本発明は、スパイラルスプレー塗布において、随伴エヤーの発生の阻止、随伴エヤーの遮断を課題とする。

【0008】

【課題を解決するための手段】

本願第1発明は、ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布方法において、加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔より吐出する第1加圧空気流の外側に、第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、第1加圧空気流K1の外側に、第2加圧空気流K2を供給することで、ホットメルト接着剤ファイバーのスパイラルの外側に第2加圧空気によるエヤーカーテンを形成することを特徴とする、スパイラルスプレー塗布方法を提供する。

【0009】

本願第2発明は、第1発明において、第2加圧空気流K2を、第1加圧空気流K1と独立して供給することを特徴とする。

【0010】

本願第3発明は、ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布装置において、加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔よりなる第1加圧空気孔群を形成し、第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、第1加圧空気孔群の外周方に第2加圧空気孔群を同心状に形成したことを特徴とするスパイラルスプレー塗布装置を提供する。

【0011】

本願第4発明は、第3発明において、第1加圧空気孔群に対する加圧空気供給路と、第2加圧空気孔群に対する第2加圧空気供給路とを、互いに独立させたことを特徴とするスパイラルスプレー塗布装置を提供する。

【0012】

請求項5の発明は、第3発明または第4発明において、第1加圧空気孔をその先端開口側を中心側へ傾斜させるとともに、第2加圧空気孔を、ノズルチップの直径方向縦断面で垂直方向に形成したことを特徴とする。

本願第5発明(請求項6の発明)は、前記第3発明において、第2加圧空気孔を、第2加圧空気孔の配置を規制する同心円方向に縦断面で傾斜させたことを特徴とする。

【0013】

【発明の作用】

本願第1発明は、第1加圧空気流K1の外側に、第2加圧空気流K2を供給することで、ホットメルト接着剤ファイバーのスパイラルの外側に第2加圧空気によるエヤーカーテンを形成する。本願第2発明は、第1発明において、第2加圧空気流K2を、第1加圧空気流K1と独立して供給する。

【0014】

【実施例】

本発明をより詳細に詳述するために、添付の図面に従ってこれを説明する。

【0015】

図5は、スパイラルスプレー塗布装置のガンユニットを示し、ホットメルト供給制御弁4と、ガンベース3と、ノズル本体2と、ノズルチップ1とで構成している。

【0016】

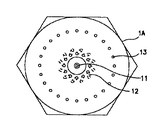

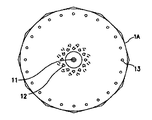

図1ないし図3参照して本願第3発明の要部であるノズルチップ1を説明する。ノズルチップ1は、中心に接着剤孔11と、中間部に前記接着剤孔11に対し同心配置した複数個の加圧空気孔12が形成されている。前記複数個の加圧空気孔12は、ノズルチップ1に傾斜角αでかつ回転角(偏心角)βで形成されている。ノズルチップ1の底面の中央部に逆向き円錐突起14が連続し突出部が形成され、円錐突起14の下端( 即ち、突出部の先端 )に接着剤孔11が開口し、ノズルチップの底面は、前記突出部 ( 円錐突起14 ) を除いて水平面に形成され、複数個の加圧空気孔12は円錐突起14の上端の近傍( 即ち、底面の突出部寄り )に位置して、ノズルチップ1の底面1aに開口している。

【0017】

ノズルチップ1の上面1bには、接着剤孔11を包囲するボス部5、該ボス部の周囲に凹部6が形成されている。ボス部5には装着用のネジ7が形成され、第5図の取付け状態では、ノズル本体2とノズルチップ1のボス部5とは螺合構造8を介して一体化している。また、凹部6はノズル本体2の下面との間で加圧空気室9を形成している。

【0018】

請求項5の発明においては、ノズルチップ1は、その上面1bの外側寄りの位置に、前記接着剤孔11に対し同心配置し、ノズルチップの直径方向縦断面でほぼ垂直方向の複数個の第2加圧空気孔13が形成されている。

【0019】

第5発明(請求項6の発明)においては、前記第2加圧空気孔13は、第2加圧空気孔13を配置する同芯円方向に傾斜している。即ち、第2加圧空気孔13は底面1aの第2加圧空気孔13の開口が第2加圧空気孔13の同心配置の同芯円方向に先行するように偏位している(図4参照)。

【0020】

図6ないし図8は、本願第3発明の第2実施例を示し、ノズルチップ1Aとノズル本体2Aとの装着手段として、前述の第1実施例における螺合構造8にかえて、螺合構造8Aとする。該螺合構造8Aは、ノズルチップ1Aの延長部である筒体1Bの内面と、ノズル本体に形成した先端突出部2Bとの間に形成する。図6において、1Cは接着剤通路と加圧空気通路との間を遮断するシール部材である。

【0021】

図9ないし図11は、本願第4発明の実施例を示し、上記の図6ないし図8の実施例において、第2加圧空気孔13に対する第2加圧空気通路9Bを、第1加圧空気孔12に対する第1加圧空気通路9Aと独立して構成したことを特徴とする。なお、図6における加圧空気室9を外周側の第2加圧空気通路9Bと、中心寄りの第1加圧空気通路9Aとに分割して、互いに独立する二室を構成することによっても、本願第4発明を実施することができる(図12参照)。

【0022】

図13を参照して、本願第1発明によるスプレー塗布作用を説明する。接着剤塗布ライン上に基材(ホットメルト接着剤Hを塗布すべき加工材、例えば、シート上のポリエステルフィルム)を載置し一方方向に搬送し、接着剤塗布ラインの上方に装備したガンユニットのノズルチップ1よりホットメルト接着剤を、接着剤塗布ラインの上面の搬送中の基材に向け噴射させて、ホットメルト接着剤を基材の所定箇所に塗布することは、公知のホットメルト接着剤と塗布装置と同様である。

【0023】

スパイラルスプレー塗布装置においては、ガンユニットのノズルチップ1の接着剤孔11より吐出された糸状溶融接着剤hに、接着剤孔11と同心配置の複数個の加圧空気孔12より吐出された加圧空気流による第1加圧空気流(旋回加圧空気流)K1を作用させることで、吐出された糸状溶融接着剤hを旋回かつ延伸させてスパイラル状として、接着剤ファイバーのスパイラル(螺旋状)回転パターンH1を形成して塗布面にスプレーされる。この際、第2加圧空気孔13からの第2加圧空気流(補助加圧空気流)K2が、円形状態で垂直下降して接着剤ファイバーのスパイラル(螺旋状)回転パターンH1の外方を包囲しつつ降下する。

【0024】

高粘度ホットメルト接着剤を塗布する場合には、補助加圧空気流kが存在しない状態では、図17にHoで示すごとく、糸状溶融接着剤によるスパイラル(螺旋状)回転パターンhは生じないが、第2加圧空気孔13からの第2空気流(補助加圧空気流)K2による円筒パターン補助空気流により、高粘度ホットメルト接着剤でも、接着剤ファイバーのスパイラル(螺旋状)回転パターンH1に整形される。且つ高速回転のスパイラル(螺旋状)回転となる結果、塗布面への塗布状態は、図13の多重楕円形状H2となり、一定の幅内で密な楕円形塗布となる。低粘度ホットメルト接着剤を塗布する場合においては、第2加圧空気孔13からの補助加圧空気流k2の作用で、スパイラル(螺旋状)回転パターンH1の回転の速度が増加して高速回転する。その結果、“H3”に示すごとく多重楕円形状H3の重なりは密となり多重楕円形は互いに密に接近する。

【0025】

図15に示すごとく、ガンユニットのノズルチップ1と塗布面との距離を大きくすると、スパイラル(螺旋状)回転パターンH4のパターン幅は大となり、塗布面積を拡大することができる。従って、複数のガンユニット(ノズル)を用いて幅方向に面上にスプレー塗布する場合にガンユニット(ノズル)の装着個数を削減できる。

【0026】

第2加圧空気孔13からの第2加圧空気流(補助加圧空気流)K2の作用により、スプレー塗布の開始時に生じる粒(ショット、フック、粒ダマ等とも称する)pの大きさは、30%ないし80%減少する。また、接着剤ファイバーのスパイラル(螺旋状)回転パターンH5に示すごとく、スパイラル(螺旋状)回転パターンH5内に粒Pが着地する(図16参照)。したがって、加熱され溶融したホットメルト樹脂の粒が着地して商品に溶融穴をつくり商品価値を低下させる問題、および加工機の不特定場所に飛散して加工機を汚す問題を解消する。

【0027】

本願第1発明は、複数の第2加圧空気孔よりの補助加圧空気流を、第2加圧空気孔の配置の同芯円方向に回転させ、ファイバー状接着剤のスパイラルス回転パターンに、回転する補助加圧空気流を作用させることにより、ファイバー状接着剤のスパイラルス回転を加速して、第1発明の作用効果を高め、高粘度のホットメルト樹脂のスパイラルスプレーを良好に行うことができる。

【0028】

さらに、図13を参照して、従来装置におけるノズルチップの底面に向かう随伴エャーKa(仮想線で表示)は存在しない。また、仮に随伴エャーが発生しても、第2加圧空気孔13からの補助加圧空気流k2が、円形状態で垂直下降して接着剤ファイバーのスパイラル(螺旋状)回転パターンH1の外方を包囲しつつ降下することで、随伴エャーKaは、接着剤ファイバーのスパイラル(螺旋状)回転パターンH1への進入の阻止、即ち、接着剤ファイバーのスパイラル(螺旋状)回転パターンH1に対し随伴エャーは遮断される。

【0029】

本願第4発明においては、第1加圧空気流K1と第2加圧空気流K2とに対する加圧空気の供給路を互いに独立しているので、第1加圧空気流K1の流速と第2加圧空気流K2の流速を任意の値に設定できる。また、第1加圧空気流K1と第2加圧空気流K2とを異なる気体とすることができる。例えば、第1加圧空気流K1と第2加圧空気流K2の一方のみを空気とする。

【0030】

【発明の効果】

本願発明は、接着剤ファイバーのスパイラル(螺旋状)回転パターンに第2加圧空気孔からの第2加圧空気流(補助加圧空気流)K2の作用させたことにより、高粘度ホットメルト樹脂のスパイラルスプレーを実用化可能とする効果を有する。低粘度のホットメルト樹脂のスパイラルスプレーにおいては、回転円径の拡大で塗布面積を拡大して生産性を高めることができる。

【0031】

また、塗布開始時、間欠塗布時に粒が発生する問題を、粒を小さくできること、粒の着地点をスパイラル(螺旋状)回転パターンの範囲内とすることで解決することができる。

【0032】

更に、スパイラルスプレー塗布装置によるスパイラルスプレー塗布おいては、加圧空気流(スパイラルエヤー)K1の外側に随伴エヤーK2を生じる問題点を解消することができて、ノズルチップの底面への付着物を除去清掃作業を不要とする。運転停止しての除去清掃作業のないことで、長期連続運転を可能として塗布コストを低減する効果を有する。

【0033】

本願第2発明および第4発明は、第1加圧空気流K1と第2加圧空気流K2とに対する加圧空気の供給路を互いに独立してことで、第1加圧空気流K1と第2加圧空気流K2について、供給する気体およびその流速を互いに独立して任意に設定することができる。

【図面の簡単な説明】

【図1】本願第3発明の第1実施例のノズルチップの縦断面図。

【図2】同じくボス部を省略した平面図。

【図3】同じく平面図と対応させて接着剤孔、加圧空気孔、第2加圧空気孔の底面における位置の説明図。

【図4】図2のS−S線(第2加圧空気孔の配置を示す同芯円)による断面図。

【図5】スパイラルスプレー塗布装置のガンユニットを部分断面して示す正面図。

【図6】本願第3発明の第2実施例のノズルチップの縦断面図。

【図7】同じく第3図同様の、接着剤孔、加圧空気孔、第2加圧空気孔の底面における位置の説明図。

【図8】同じく図5の、ガンユニットを部分断面して示す正面図。

【図9】本願第4発明の実施例のノズルチップの縦断面図。

【図10】同じく図3同様の、接着剤孔、加圧空気孔、第2加圧空気孔の底面における位置の説明図。

【図11】同じく図5同様の、ガンユニットを部分断面して示す正面図。

【図12】本願第4発明の第2実施例のノズルチップの縦断面図。

【図13】本願第1発明における第2加圧空気孔よりの補助空気流の作用説明図。

【図14】本願第1発明の作用説明図。

【図15】同じく塗布面を拡大した場合の作用説明図。

【図16】同じく粒が塗布範囲内に落下することを示す作用説明図。

【図17】従来技術における図14に対応する説明図。

【図18】従来技術における図16に対応する説明図で、粒が塗布範囲外に落下すること、および随伴エャーKaの存在を示す。

【符号の説明】

1 ノズルチップ

11 接着剤孔

12 加圧空気孔

13 第2加圧空気孔

K1 第1加圧空気流(旋回加圧空気流)

K2 第2加圧空気流(補助加圧空気流)

Claims (6)

- ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布方法において、

加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔より吐出する第1加圧空気流の外側に、第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、

第1加圧空気流(スパイラルエヤー)K1の外側に、第2加圧空気流K2を供給することで、ホットメルト接着剤ファイバーのスパイラルの外側に横断面視でスパイラルの中心に対し同心円の円形形状であるエヤ−カーテンを第2加圧空気流K 2 で形成することにより前記スパイラルの外方を包囲して随伴エヤ−Kaの発生阻止・遮断をすることを特徴とする、スパイラルスプレー塗布方法。 - ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布方法において、ノズル先端中央の接着剤孔より吐出するホットメルト接着剤ビートに、加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する,スパイラルスプレー塗布方法において、

加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔より吐出する第1加圧空気流の外側に、第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、

第1加圧空気流(スパイラルエヤー)K1の外側に、第2加圧空気流K2を供給することで、ホットメルト接着剤ファイバーのスパイラルの外側に第2加圧空気によるエヤーカーテンを形成し、

第2加圧空気流K2を、第1加圧空気流K1と独立して供給したことを特徴とする請求の範囲第1項記載のスパイラルスプレー塗布方法。 - ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布装置において、

加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔よりなる第1加圧空気孔群を形成し、

第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、第1加圧空気孔群の外周方に第2加圧空気孔群を同心状に形成したことを特徴とするスパイラルスプレー塗布装置。 - ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布装置において、

加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔よりなる第1加圧空気孔群を形成し、

第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、

第1加圧空気孔群の外周方に第2加圧空気孔群を同心状に形成し、

第1加圧空気孔群に対する加圧空気供給路と、第2加圧空気孔群に対する第2加圧空気供給路とを、互いに独立させたことを特徴とするスパイラルスプレー塗布装置。 - 第1加圧空気孔をその先端開口側を中心側へ傾斜させるとともに、第2加圧空気孔を、ノズルチップの直径方向縦断面で垂直方向に形成したことを特徴とする請求項3または請求項4に記載のスパイラルスプレー塗布装置。

- ノズルチップの底面の中心部に形成した突出部分に開口を有する接着剤孔より吐出するホットメルト接着剤ビートに、水平面としたノズルチップの底面の接着剤孔寄りに円形配置された前記多数の加圧空気孔より加圧空気の回動噴流を作用させることで、スパイラル噴霧塗布パターンを形成する、スパイラルスプレー塗布装置において、

加圧空気の回動噴流を形成するために、接着剤孔の開口を中心として同心円配置された多数の第1加圧空気孔よりなる第1加圧空気孔群を形成し、

第1加圧空気孔と同心配置かつ外方に間隔をおいてに位置する多数の第2加圧空気孔より吐出する第2加圧空気流を形成し、

第1加圧空気孔群の外周方に第2加圧空気孔群を同心状に形成し、

前記第2加圧空気孔を、第2加圧空気孔の配置を規制する同心円方向に縦断面で傾斜させたことを特徴とするスパイラルスプレー塗布装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000088686A JP3837600B2 (ja) | 1999-03-29 | 2000-03-28 | スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11-124624 | 1999-03-29 | ||

| JP12462499 | 1999-03-29 | ||

| JP2000088686A JP3837600B2 (ja) | 1999-03-29 | 2000-03-28 | スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000343006A JP2000343006A (ja) | 2000-12-12 |

| JP2000343006A5 JP2000343006A5 (ja) | 2004-11-18 |

| JP3837600B2 true JP3837600B2 (ja) | 2006-10-25 |

Family

ID=26461276

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000088686A Expired - Lifetime JP3837600B2 (ja) | 1999-03-29 | 2000-03-28 | スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3837600B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4947330B2 (ja) * | 2001-06-05 | 2012-06-06 | ノードソン株式会社 | 接着剤吐出装置のノズルキャップ |

| JP5035498B2 (ja) * | 2005-04-12 | 2012-09-26 | いすゞ自動車株式会社 | ミスト噴射ノズル |

| JP4809008B2 (ja) * | 2005-07-22 | 2011-11-02 | ダウ化工株式会社 | 粘着剤付き断熱板及びそれを用いた断熱工法 |

| JP5884537B2 (ja) * | 2012-02-13 | 2016-03-15 | 王子ホールディングス株式会社 | ホットメルト塗工装置 |

| JP6429703B2 (ja) * | 2015-03-27 | 2018-11-28 | 株式会社メンテック | ノズル装置、それを用いた薬液の吹付方法及び薬液 |

| JP6401836B2 (ja) * | 2017-08-08 | 2018-10-10 | 株式会社ペイントサービス | 粒子塗布装置 |

| JP7295054B2 (ja) * | 2020-03-19 | 2023-06-20 | トヨタ自動車株式会社 | 高粘度材料の塗布方法および塗布装置 |

-

2000

- 2000-03-28 JP JP2000088686A patent/JP3837600B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000343006A (ja) | 2000-12-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA1236346A (en) | Method and apparatus for spraying coating material | |

| US4844003A (en) | Hot-melt applicator | |

| JP2992760B2 (ja) | ノズル孔より流出する液体又は溶融体をその周辺よりの気体噴出流により偏向分配する方法 | |

| KR101688936B1 (ko) | 회전식 스프레이 장치 및 회전식 스프레이 장치를 이용하는 코팅 제품의 스프레이 방법 | |

| US20080017734A1 (en) | System and method of uniform spray coating | |

| CA2231967A1 (en) | Powder spray gun with rotary distributor | |

| JPH02503762A (ja) | 接着剤噴霧装置 | |

| KR20120014581A (ko) | 코팅 재료를 살포하기 위한 부재 및 프로젝터, 그리고 그러한 살포기를 이용한 살포 방법 | |

| WO2012033155A1 (ja) | 回転霧化塗装装置 | |

| JP5865406B2 (ja) | 被覆材料を噴霧するための回転噴霧器及びその噴霧器を備える装置 | |

| JP3473718B2 (ja) | 回転霧化静電塗装方法および装置 | |

| JP3837600B2 (ja) | スパイラルスプレー塗布方法およびスパイラルスプレー塗布装置 | |

| WO2000058017A1 (fr) | Procede et dispositif pour appliquer un revetement par pulverisation en spirale | |

| JPS62269767A (ja) | ノズル・アツセンブリ−及び物質排出方法 | |

| JP7441235B2 (ja) | コーティング製品を噴霧するためのボウル、そのようなボウルを含む回転噴霧装置、およびそのような噴霧装置を洗浄するための方法 | |

| JP2000343006A5 (ja) | ||

| JPH04219161A (ja) | 液体を霧化する装置と方法 | |

| JP2010533585A (ja) | シェーピングエア及びベルカップの組み合わせ | |

| JP2002361119A (ja) | 接着剤吐出装置のノズルキャップ | |

| US12109581B2 (en) | Rotory bell atomizer shaping air configuration and air cap apparatus | |

| JP3732143B2 (ja) | 接着剤の塗工方法及び塗工装置 | |

| JP7436161B2 (ja) | 流体チップ | |

| JP6294303B2 (ja) | コーティング材を噴霧するための回転式噴射装置および方法 | |

| JPH06246222A (ja) | スプレーコーティング方法および装置 | |

| JP2009113019A (ja) | 液状体の回転式スプレイ塗布方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051129 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060130 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060228 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060424 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060620 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060713 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3837600 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100811 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110811 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120811 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130811 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |