JP3777112B2 - マイクロ流体デバイス及びその製造方法 - Google Patents

マイクロ流体デバイス及びその製造方法 Download PDFInfo

- Publication number

- JP3777112B2 JP3777112B2 JP2001338483A JP2001338483A JP3777112B2 JP 3777112 B2 JP3777112 B2 JP 3777112B2 JP 2001338483 A JP2001338483 A JP 2001338483A JP 2001338483 A JP2001338483 A JP 2001338483A JP 3777112 B2 JP3777112 B2 JP 3777112B2

- Authority

- JP

- Japan

- Prior art keywords

- cured

- curable composition

- adhesive

- irradiated

- energy ray

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 71

- 239000000203 mixture Substances 0.000 claims description 143

- 239000000853 adhesive Substances 0.000 claims description 92

- 230000001070 adhesive effect Effects 0.000 claims description 89

- 230000007547 defect Effects 0.000 claims description 69

- 239000000463 material Substances 0.000 claims description 53

- 239000012530 fluid Substances 0.000 claims description 33

- 230000001678 irradiating effect Effects 0.000 claims description 26

- 230000002950 deficient Effects 0.000 claims description 19

- 230000001568 sexual effect Effects 0.000 claims 1

- 150000001875 compounds Chemical class 0.000 description 81

- 238000000034 method Methods 0.000 description 57

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 38

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 30

- 238000000576 coating method Methods 0.000 description 26

- 229920000642 polymer Polymers 0.000 description 26

- 239000011248 coating agent Substances 0.000 description 25

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 20

- 239000010410 layer Substances 0.000 description 17

- PEEHTFAAVSWFBL-UHFFFAOYSA-N Maleimide Chemical compound O=C1NC(=O)C=C1 PEEHTFAAVSWFBL-UHFFFAOYSA-N 0.000 description 16

- 238000012360 testing method Methods 0.000 description 16

- 238000006116 polymerization reaction Methods 0.000 description 15

- 239000000178 monomer Substances 0.000 description 14

- -1 polyethylene Polymers 0.000 description 13

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 12

- 229920005989 resin Polymers 0.000 description 12

- 239000011347 resin Substances 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 11

- 230000005291 magnetic effect Effects 0.000 description 11

- 230000007246 mechanism Effects 0.000 description 11

- 239000010408 film Substances 0.000 description 10

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 10

- 239000003999 initiator Substances 0.000 description 10

- 229910052757 nitrogen Inorganic materials 0.000 description 10

- 239000004793 Polystyrene Substances 0.000 description 9

- 230000002209 hydrophobic effect Effects 0.000 description 9

- 239000003505 polymerization initiator Substances 0.000 description 9

- 229920002223 polystyrene Polymers 0.000 description 9

- 238000002360 preparation method Methods 0.000 description 9

- 239000002904 solvent Substances 0.000 description 8

- 239000012790 adhesive layer Substances 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- 238000000059 patterning Methods 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- ZOKCNEIWFQCSCM-UHFFFAOYSA-N (2-methyl-4-phenylpent-4-en-2-yl)benzene Chemical compound C=1C=CC=CC=1C(C)(C)CC(=C)C1=CC=CC=C1 ZOKCNEIWFQCSCM-UHFFFAOYSA-N 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 6

- 239000003607 modifier Substances 0.000 description 6

- 239000000243 solution Substances 0.000 description 6

- 239000010959 steel Substances 0.000 description 6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 5

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 5

- 238000005266 casting Methods 0.000 description 5

- 239000003086 colorant Substances 0.000 description 5

- 229920006037 cross link polymer Polymers 0.000 description 5

- 238000011161 development Methods 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- 239000010703 silicon Substances 0.000 description 5

- 238000012546 transfer Methods 0.000 description 5

- QNODIIQQMGDSEF-UHFFFAOYSA-N (1-hydroxycyclohexyl)-phenylmethanone Chemical compound C=1C=CC=CC=1C(=O)C1(O)CCCCC1 QNODIIQQMGDSEF-UHFFFAOYSA-N 0.000 description 4

- 239000012956 1-hydroxycyclohexylphenyl-ketone Substances 0.000 description 4

- FIHBHSQYSYVZQE-UHFFFAOYSA-N 6-prop-2-enoyloxyhexyl prop-2-enoate Chemical compound C=CC(=O)OCCCCCCOC(=O)C=C FIHBHSQYSYVZQE-UHFFFAOYSA-N 0.000 description 4

- 239000002202 Polyethylene glycol Substances 0.000 description 4

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 4

- 125000000217 alkyl group Chemical group 0.000 description 4

- 229910000828 alnico Inorganic materials 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- MQDJYUACMFCOFT-UHFFFAOYSA-N bis[2-(1-hydroxycyclohexyl)phenyl]methanone Chemical compound C=1C=CC=C(C(=O)C=2C(=CC=CC=2)C2(O)CCCCC2)C=1C1(O)CCCCC1 MQDJYUACMFCOFT-UHFFFAOYSA-N 0.000 description 4

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 4

- 230000006835 compression Effects 0.000 description 4

- 238000007906 compression Methods 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 4

- 239000011521 glass Substances 0.000 description 4

- 239000003112 inhibitor Substances 0.000 description 4

- 229920000515 polycarbonate Polymers 0.000 description 4

- 239000004417 polycarbonate Substances 0.000 description 4

- 229920001223 polyethylene glycol Polymers 0.000 description 4

- 150000003923 2,5-pyrrolediones Chemical class 0.000 description 3

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 3

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 3

- 125000003277 amino group Chemical group 0.000 description 3

- 239000012298 atmosphere Substances 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- ISAOCJYIOMOJEB-UHFFFAOYSA-N desyl alcohol Natural products C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 3

- 238000001514 detection method Methods 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 229920001519 homopolymer Polymers 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 239000000049 pigment Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229920002379 silicone rubber Polymers 0.000 description 3

- 238000001179 sorption measurement Methods 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- IGBYKPPZZGANQE-UHFFFAOYSA-N 1-prop-2-enoyloxypentadecyl prop-2-enoate Chemical compound CCCCCCCCCCCCCCC(OC(=O)C=C)OC(=O)C=C IGBYKPPZZGANQE-UHFFFAOYSA-N 0.000 description 2

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 2

- OWYWGLHRNBIFJP-UHFFFAOYSA-N Ipazine Chemical compound CCN(CC)C1=NC(Cl)=NC(NC(C)C)=N1 OWYWGLHRNBIFJP-UHFFFAOYSA-N 0.000 description 2

- YNAVUWVOSKDBBP-UHFFFAOYSA-N Morpholine Chemical compound C1COCCN1 YNAVUWVOSKDBBP-UHFFFAOYSA-N 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004721 Polyphenylene oxide Substances 0.000 description 2

- 239000004734 Polyphenylene sulfide Substances 0.000 description 2

- 244000028419 Styrax benzoin Species 0.000 description 2

- 235000000126 Styrax benzoin Nutrition 0.000 description 2

- 235000008411 Sumatra benzointree Nutrition 0.000 description 2

- 239000007983 Tris buffer Substances 0.000 description 2

- QYKIQEUNHZKYBP-UHFFFAOYSA-N Vinyl ether Chemical class C=COC=C QYKIQEUNHZKYBP-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 125000003647 acryloyl group Chemical group O=C([*])C([H])=C([H])[H] 0.000 description 2

- 125000003545 alkoxy group Chemical group 0.000 description 2

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 2

- 125000000129 anionic group Chemical group 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 229960002130 benzoin Drugs 0.000 description 2

- 230000001588 bifunctional effect Effects 0.000 description 2

- PXKLMJQFEQBVLD-UHFFFAOYSA-N bisphenol F Chemical compound C1=CC(O)=CC=C1CC1=CC=C(O)C=C1 PXKLMJQFEQBVLD-UHFFFAOYSA-N 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- ZUOUZKKEUPVFJK-UHFFFAOYSA-N diphenyl Chemical compound C1=CC=CC=C1C1=CC=CC=C1 ZUOUZKKEUPVFJK-UHFFFAOYSA-N 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 238000005553 drilling Methods 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000001962 electrophoresis Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 239000003302 ferromagnetic material Substances 0.000 description 2

- 239000007850 fluorescent dye Substances 0.000 description 2

- 229910052731 fluorine Inorganic materials 0.000 description 2

- 239000011737 fluorine Substances 0.000 description 2

- 125000000524 functional group Chemical group 0.000 description 2

- 235000019382 gum benzoic Nutrition 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 150000002430 hydrocarbons Chemical class 0.000 description 2

- 150000002433 hydrophilic molecules Chemical class 0.000 description 2

- 125000001165 hydrophobic group Chemical group 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 238000001746 injection moulding Methods 0.000 description 2

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 239000000696 magnetic material Substances 0.000 description 2

- 230000005389 magnetism Effects 0.000 description 2

- 125000005439 maleimidyl group Chemical group C1(C=CC(N1*)=O)=O 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 229910001507 metal halide Inorganic materials 0.000 description 2

- 150000005309 metal halides Chemical class 0.000 description 2

- 239000000693 micelle Substances 0.000 description 2

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 229920002492 poly(sulfone) Polymers 0.000 description 2

- 229920000058 polyacrylate Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920000570 polyether Polymers 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 229920000098 polyolefin Polymers 0.000 description 2

- 229920000069 polyphenylene sulfide Polymers 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 238000007639 printing Methods 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 239000001294 propane Substances 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 239000012779 reinforcing material Substances 0.000 description 2

- 230000002940 repellent Effects 0.000 description 2

- 239000005871 repellent Substances 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000004528 spin coating Methods 0.000 description 2

- 238000009864 tensile test Methods 0.000 description 2

- 229920001169 thermoplastic Polymers 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- 239000002562 thickening agent Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- 229920003169 water-soluble polymer Polymers 0.000 description 2

- DTGKSKDOIYIVQL-WEDXCCLWSA-N (+)-borneol Chemical group C1C[C@@]2(C)[C@@H](O)C[C@@H]1C2(C)C DTGKSKDOIYIVQL-WEDXCCLWSA-N 0.000 description 1

- OYDNMGZCIANYBE-UHFFFAOYSA-N (1-hydroxy-3-prop-2-enoyloxypropan-2-yl) 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC(CO)COC(=O)C=C OYDNMGZCIANYBE-UHFFFAOYSA-N 0.000 description 1

- HHQAGBQXOWLTLL-UHFFFAOYSA-N (2-hydroxy-3-phenoxypropyl) prop-2-enoate Chemical compound C=CC(=O)OCC(O)COC1=CC=CC=C1 HHQAGBQXOWLTLL-UHFFFAOYSA-N 0.000 description 1

- ZFPTZRHYJDFANN-UHFFFAOYSA-N (4-hydroxy-5-prop-2-enoyloxypentyl) prop-2-enoate Chemical compound C=CC(=O)OCC(O)CCCOC(=O)C=C ZFPTZRHYJDFANN-UHFFFAOYSA-N 0.000 description 1

- MSAHTMIQULFMRG-UHFFFAOYSA-N 1,2-diphenyl-2-propan-2-yloxyethanone Chemical compound C=1C=CC=CC=1C(OC(C)C)C(=O)C1=CC=CC=C1 MSAHTMIQULFMRG-UHFFFAOYSA-N 0.000 description 1

- DKEGCUDAFWNSSO-UHFFFAOYSA-N 1,8-dibromooctane Chemical compound BrCCCCCCCCBr DKEGCUDAFWNSSO-UHFFFAOYSA-N 0.000 description 1

- KPQOXMCRYWDRSB-UHFFFAOYSA-N 1-(2-chlorophenyl)pyrrole-2,5-dione Chemical compound ClC1=CC=CC=C1N1C(=O)C=CC1=O KPQOXMCRYWDRSB-UHFFFAOYSA-N 0.000 description 1

- DUFUXAHBRPMOFG-UHFFFAOYSA-N 1-(4-anilinonaphthalen-1-yl)pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C1=CC=CC=C11)=CC=C1NC1=CC=CC=C1 DUFUXAHBRPMOFG-UHFFFAOYSA-N 0.000 description 1

- IMDHDEPPVWETOI-UHFFFAOYSA-N 1-(4-tert-butylphenyl)-2,2,2-trichloroethanone Chemical compound CC(C)(C)C1=CC=C(C(=O)C(Cl)(Cl)Cl)C=C1 IMDHDEPPVWETOI-UHFFFAOYSA-N 0.000 description 1

- PHAFTEHSHIKWBJ-UHFFFAOYSA-L 1-[2-[4-[2-(2,5-dioxopyrrol-1-yl)ethyl]-1,4-diazoniabicyclo[2.2.2]octan-1-yl]ethyl]pyrrole-2,5-dione;dichloride Chemical compound [Cl-].[Cl-].O=C1C=CC(=O)N1CC[N+]1(CC2)CC[N+]2(CCN2C(C=CC2=O)=O)CC1 PHAFTEHSHIKWBJ-UHFFFAOYSA-L 0.000 description 1

- IPJGAEWUPXWFPL-UHFFFAOYSA-N 1-[3-(2,5-dioxopyrrol-1-yl)phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=CC(N2C(C=CC2=O)=O)=C1 IPJGAEWUPXWFPL-UHFFFAOYSA-N 0.000 description 1

- XPBULBYTUKYWDO-UHFFFAOYSA-N 1-[3-(diethylamino)propyl]pyrrole-2,5-dione Chemical compound CCN(CC)CCCN1C(=O)C=CC1=O XPBULBYTUKYWDO-UHFFFAOYSA-N 0.000 description 1

- AQGZJQNZNONGKY-UHFFFAOYSA-N 1-[4-(2,5-dioxopyrrol-1-yl)phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=C(N2C(C=CC2=O)=O)C=C1 AQGZJQNZNONGKY-UHFFFAOYSA-N 0.000 description 1

- XQUPVDVFXZDTLT-UHFFFAOYSA-N 1-[4-[[4-(2,5-dioxopyrrol-1-yl)phenyl]methyl]phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C=C1)=CC=C1CC1=CC=C(N2C(C=CC2=O)=O)C=C1 XQUPVDVFXZDTLT-UHFFFAOYSA-N 0.000 description 1

- NCFIKBMPEOEIED-UHFFFAOYSA-N 1-acridin-9-ylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=C(C=CC=C2)C2=NC2=CC=CC=C12 NCFIKBMPEOEIED-UHFFFAOYSA-N 0.000 description 1

- AMPIBHISOFMVMB-UHFFFAOYSA-N 1-benzyl-3,4-dichloropyrrole-2,5-dione Chemical compound O=C1C(Cl)=C(Cl)C(=O)N1CC1=CC=CC=C1 AMPIBHISOFMVMB-UHFFFAOYSA-N 0.000 description 1

- MKRBAPNEJMFMHU-UHFFFAOYSA-N 1-benzylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1CC1=CC=CC=C1 MKRBAPNEJMFMHU-UHFFFAOYSA-N 0.000 description 1

- JNPCNDJVEUEFBO-UHFFFAOYSA-N 1-butylpyrrole-2,5-dione Chemical compound CCCCN1C(=O)C=CC1=O JNPCNDJVEUEFBO-UHFFFAOYSA-N 0.000 description 1

- BQTPKSBXMONSJI-UHFFFAOYSA-N 1-cyclohexylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1CCCCC1 BQTPKSBXMONSJI-UHFFFAOYSA-N 0.000 description 1

- SJLLJZNSZJHXQN-UHFFFAOYSA-N 1-dodecylpyrrole-2,5-dione Chemical compound CCCCCCCCCCCCN1C(=O)C=CC1=O SJLLJZNSZJHXQN-UHFFFAOYSA-N 0.000 description 1

- GRIGTZLEKAQYSP-UHFFFAOYSA-N 1-ethenyl-4-(4-pentylcyclohexyl)benzene Chemical compound C1CC(CCCCC)CCC1C1=CC=C(C=C)C=C1 GRIGTZLEKAQYSP-UHFFFAOYSA-N 0.000 description 1

- PQRYWNXAEMTUEM-UHFFFAOYSA-N 1-ethoxy-4-[4-(2-phenylethenyl)phenyl]benzene Chemical compound C1=CC(OCC)=CC=C1C(C=C1)=CC=C1C=CC1=CC=CC=C1 PQRYWNXAEMTUEM-UHFFFAOYSA-N 0.000 description 1

- QCOLXFOZKYRROA-UHFFFAOYSA-N 1-methoxy-3-phenylpyrrole-2,5-dione Chemical compound O=C1N(OC)C(=O)C=C1C1=CC=CC=C1 QCOLXFOZKYRROA-UHFFFAOYSA-N 0.000 description 1

- ZMYIIHDQURVDRB-UHFFFAOYSA-N 1-phenylethenylbenzene Chemical compound C=1C=CC=CC=1C(=C)C1=CC=CC=C1 ZMYIIHDQURVDRB-UHFFFAOYSA-N 0.000 description 1

- HIDBROSJWZYGSZ-UHFFFAOYSA-N 1-phenylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=CC=C1 HIDBROSJWZYGSZ-UHFFFAOYSA-N 0.000 description 1

- YXKWRQLPBHVBRP-UHFFFAOYSA-N 1-pyren-1-ylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=C(C=C2)C3=C4C2=CC=CC4=CC=C13 YXKWRQLPBHVBRP-UHFFFAOYSA-N 0.000 description 1

- ICMZFZGUTLNLAJ-UHFFFAOYSA-N 2,6-dimethyl-7-oxabicyclo[4.1.0]hepta-2,4-diene Chemical compound CC1=CC=CC2(C)OC12 ICMZFZGUTLNLAJ-UHFFFAOYSA-N 0.000 description 1

- BRLVZIYXQOFFAW-UHFFFAOYSA-N 2-(1-prop-2-enoyloxypropan-2-yloxycarbonyl)benzoic acid Chemical compound C=CC(=O)OCC(C)OC(=O)C1=CC=CC=C1C(O)=O BRLVZIYXQOFFAW-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical group COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- IEQWWMKDFZUMMU-UHFFFAOYSA-N 2-(2-prop-2-enoyloxyethyl)butanedioic acid Chemical compound OC(=O)CC(C(O)=O)CCOC(=O)C=C IEQWWMKDFZUMMU-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- ZDEIVOHRTZOREU-UHFFFAOYSA-N 2-[2-(2-hydroxyethoxy)ethoxy]ethanol pyrrole-2,5-dione Chemical compound O=C1NC(=O)C=C1.O=C1NC(=O)C=C1.OCCOCCOCCO ZDEIVOHRTZOREU-UHFFFAOYSA-N 0.000 description 1

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 1

- ZCDADJXRUCOCJE-UHFFFAOYSA-N 2-chlorothioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(Cl)=CC=C3SC2=C1 ZCDADJXRUCOCJE-UHFFFAOYSA-N 0.000 description 1

- MRDMGGOYEBRLPD-UHFFFAOYSA-N 2-ethoxy-1-(2-ethoxyphenyl)ethanone Chemical compound CCOCC(=O)C1=CC=CC=C1OCC MRDMGGOYEBRLPD-UHFFFAOYSA-N 0.000 description 1

- YJQMXVDKXSQCDI-UHFFFAOYSA-N 2-ethylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(CC)=CC=C3SC2=C1 YJQMXVDKXSQCDI-UHFFFAOYSA-N 0.000 description 1

- XMLYCEVDHLAQEL-UHFFFAOYSA-N 2-hydroxy-2-methyl-1-phenylpropan-1-one Chemical compound CC(C)(O)C(=O)C1=CC=CC=C1 XMLYCEVDHLAQEL-UHFFFAOYSA-N 0.000 description 1

- BQZJOQXSCSZQPS-UHFFFAOYSA-N 2-methoxy-1,2-diphenylethanone Chemical compound C=1C=CC=CC=1C(OC)C(=O)C1=CC=CC=C1 BQZJOQXSCSZQPS-UHFFFAOYSA-N 0.000 description 1

- MYISVPVWAQRUTL-UHFFFAOYSA-N 2-methylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(C)=CC=C3SC2=C1 MYISVPVWAQRUTL-UHFFFAOYSA-N 0.000 description 1

- KTALPKYXQZGAEG-UHFFFAOYSA-N 2-propan-2-ylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(C(C)C)=CC=C3SC2=C1 KTALPKYXQZGAEG-UHFFFAOYSA-N 0.000 description 1

- KXYAVSFOJVUIHT-UHFFFAOYSA-N 2-vinylnaphthalene Chemical compound C1=CC=CC2=CC(C=C)=CC=C21 KXYAVSFOJVUIHT-UHFFFAOYSA-N 0.000 description 1

- OHZCQTZIDIVCPI-UHFFFAOYSA-N 3,4-bis(2,4,5-trimethylthiophen-3-yl)pyrrole-2,5-dione Chemical compound CC1=C(C)SC(C)=C1C1=C(C=2C(=C(C)SC=2C)C)C(=O)NC1=O OHZCQTZIDIVCPI-UHFFFAOYSA-N 0.000 description 1

- ORINIFVNZFZTBF-UHFFFAOYSA-N 3,4-dichloro-1-(2,6-diethylphenyl)pyrrole-2,5-dione Chemical compound CCC1=CC=CC(CC)=C1N1C(=O)C(Cl)=C(Cl)C1=O ORINIFVNZFZTBF-UHFFFAOYSA-N 0.000 description 1

- NHRFTZYCKHERKF-UHFFFAOYSA-N 3,4-dichloro-1-(2-ethyl-6-methylphenyl)pyrrole-2,5-dione Chemical compound CCC1=CC=CC(C)=C1N1C(=O)C(Cl)=C(Cl)C1=O NHRFTZYCKHERKF-UHFFFAOYSA-N 0.000 description 1

- VISOTGQYFFULBK-UHFFFAOYSA-N 3-hydroxy-4-phenylpyrrole-2,5-dione Chemical compound O=C1C(=O)NC(O)=C1C1=CC=CC=C1 VISOTGQYFFULBK-UHFFFAOYSA-N 0.000 description 1

- CYUZOYPRAQASLN-UHFFFAOYSA-N 3-prop-2-enoyloxypropanoic acid Chemical compound OC(=O)CCOC(=O)C=C CYUZOYPRAQASLN-UHFFFAOYSA-N 0.000 description 1

- VVBLNCFGVYUYGU-UHFFFAOYSA-N 4,4'-Bis(dimethylamino)benzophenone Chemical compound C1=CC(N(C)C)=CC=C1C(=O)C1=CC=C(N(C)C)C=C1 VVBLNCFGVYUYGU-UHFFFAOYSA-N 0.000 description 1

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 1

- SDDLEVPIDBLVHC-UHFFFAOYSA-N Bisphenol Z Chemical compound C1=CC(O)=CC=C1C1(C=2C=CC(O)=CC=2)CCCCC1 SDDLEVPIDBLVHC-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- KSZZQNYPVHIYNE-UHFFFAOYSA-N CN(C)C1=C2C(=C(C(OC2=CC=C1)=O)C=1C(=O)NC(C=1)=O)C Chemical compound CN(C)C1=C2C(=C(C(OC2=CC=C1)=O)C=1C(=O)NC(C=1)=O)C KSZZQNYPVHIYNE-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- GHAZCVNUKKZTLG-UHFFFAOYSA-N N-ethyl-succinimide Natural products CCN1C(=O)CCC1=O GHAZCVNUKKZTLG-UHFFFAOYSA-N 0.000 description 1

- HDFGOPSGAURCEO-UHFFFAOYSA-N N-ethylmaleimide Chemical compound CCN1C(=O)C=CC1=O HDFGOPSGAURCEO-UHFFFAOYSA-N 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical group OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 1

- 239000005062 Polybutadiene Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical group [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- AHZMUXQJTGRNHT-UHFFFAOYSA-N [4-[2-(4-cyanatophenyl)propan-2-yl]phenyl] cyanate Chemical compound C=1C=C(OC#N)C=CC=1C(C)(C)C1=CC=C(OC#N)C=C1 AHZMUXQJTGRNHT-UHFFFAOYSA-N 0.000 description 1

- 150000008062 acetophenones Chemical class 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 125000005037 alkyl phenyl group Chemical group 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O ammonium group Chemical group [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 238000010539 anionic addition polymerization reaction Methods 0.000 description 1

- 239000003945 anionic surfactant Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 150000001540 azides Chemical class 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 1

- 239000004305 biphenyl Substances 0.000 description 1

- 235000010290 biphenyl Nutrition 0.000 description 1

- ZNAAXKXXDQLJIX-UHFFFAOYSA-N bis(2-cyclohexyl-3-hydroxyphenyl)methanone Chemical compound C1CCCCC1C=1C(O)=CC=CC=1C(=O)C1=CC=CC(O)=C1C1CCCCC1 ZNAAXKXXDQLJIX-UHFFFAOYSA-N 0.000 description 1

- 229920000402 bisphenol A polycarbonate polymer Polymers 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 230000001680 brushing effect Effects 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- CREMABGTGYGIQB-UHFFFAOYSA-N carbon carbon Chemical compound C.C CREMABGTGYGIQB-UHFFFAOYSA-N 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 238000010538 cationic polymerization reaction Methods 0.000 description 1

- 239000003093 cationic surfactant Substances 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 229920002301 cellulose acetate Polymers 0.000 description 1

- 229920006184 cellulose methylcellulose Polymers 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000004587 chromatography analysis Methods 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 125000004386 diacrylate group Chemical group 0.000 description 1

- RTSGGMFUZJAJCM-UHFFFAOYSA-N diazonio-(2,5-dioxo-3-phenylpyrrol-1-yl)sulfonylazanide Chemical compound O=C1N(S(=O)(=O)[N-][N+]#N)C(=O)C=C1C1=CC=CC=C1 RTSGGMFUZJAJCM-UHFFFAOYSA-N 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 1

- VHCOFKDAUBOOTH-UHFFFAOYSA-N ethane pyrrole-2,5-dione Chemical compound CC.C1(C=CC(N1)=O)=O VHCOFKDAUBOOTH-UHFFFAOYSA-N 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- IPENDKRRWFURRE-UHFFFAOYSA-N fluoroimide Chemical compound C1=CC(F)=CC=C1N1C(=O)C(Cl)=C(Cl)C1=O IPENDKRRWFURRE-UHFFFAOYSA-N 0.000 description 1

- 229920002313 fluoropolymer Polymers 0.000 description 1

- 239000004811 fluoropolymer Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 125000003827 glycol group Chemical group 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 229920001477 hydrophilic polymer Polymers 0.000 description 1

- 229920001600 hydrophobic polymer Polymers 0.000 description 1

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000012784 inorganic fiber Substances 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 230000005865 ionizing radiation Effects 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 238000004452 microanalysis Methods 0.000 description 1

- 238000002493 microarray Methods 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000006082 mold release agent Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 208000001491 myopia Diseases 0.000 description 1

- 230000004379 myopia Effects 0.000 description 1

- SEEYREPSKCQBBF-UHFFFAOYSA-N n-methylmaleimide Chemical compound CN1C(=O)C=CC1=O SEEYREPSKCQBBF-UHFFFAOYSA-N 0.000 description 1

- 239000002736 nonionic surfactant Substances 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- HDBWAWNLGGMZRQ-UHFFFAOYSA-N p-Vinylbiphenyl Chemical compound C1=CC(C=C)=CC=C1C1=CC=CC=C1 HDBWAWNLGGMZRQ-UHFFFAOYSA-N 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 229920011301 perfluoro alkoxyl alkane Polymers 0.000 description 1

- 229920013653 perfluoroalkoxyethylene Polymers 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 125000002270 phosphoric acid ester group Chemical group 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- XNGIFLGASWRNHJ-UHFFFAOYSA-L phthalate(2-) Chemical compound [O-]C(=O)C1=CC=CC=C1C([O-])=O XNGIFLGASWRNHJ-UHFFFAOYSA-L 0.000 description 1

- 229920003192 poly(bis maleimide) Polymers 0.000 description 1

- 229920001643 poly(ether ketone) Polymers 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920002239 polyacrylonitrile Polymers 0.000 description 1

- 229920001230 polyarylate Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 125000003367 polycyclic group Chemical group 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920002959 polymer blend Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920006295 polythiol Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 102000004169 proteins and genes Human genes 0.000 description 1

- 108090000623 proteins and genes Proteins 0.000 description 1

- HNJBEVLQSNELDL-UHFFFAOYSA-N pyrrolidin-2-one Chemical compound O=C1CCCN1 HNJBEVLQSNELDL-UHFFFAOYSA-N 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000007870 radical polymerization initiator Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229920005573 silicon-containing polymer Polymers 0.000 description 1

- 125000005373 siloxane group Chemical group [SiH2](O*)* 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 125000001174 sulfone group Chemical group 0.000 description 1

- 125000002130 sulfonic acid ester group Chemical group 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 1

- 239000004634 thermosetting polymer Substances 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical compound O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Sampling And Sample Adjustment (AREA)

- Electrostatic Separation (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

【発明の属する技術分野】

本発明は、内部に微小な流体流路を有するマイクロ流体デバイス、例えば、化学、生化学、又は物理化学等の広い分野で用いられる、微小反応デバイス(マイクロ・リアクター)や、集積型DNA分析デバイス、微小電気泳動デバイス、微小クロマトグラフィーデバイスとして有用な、内部に微小な空間を有し、例えば部材中に流路、反応槽、電気泳動カラム、膜分離機構、及びセンサーなどの構造が形成された微小分析デバイス、マイクロアレイ製造用ノズルなどのマイクロ流体デバイス、及びその製造方法に関する。

【0002】

更に詳しくは、少なくとも2つの部材が接触しているが接着していない非接着部を有するマイクロ流体デバイスに関する。本発明は特に、ダイヤフラムや弁構造を有するマイクロ流体デバイスに関する。

【0003】

更に、本発明は、マイクロ流体デバイスを構成する部材のうち少なくとも1つのエネルギー線硬化性組成物を素材とする接着性を有する部材、又は、マイクロ流体デバイスを構成する部材に塗布して相互に接着するエネルギー線硬化性組成物を素材とする接着剤を使用し、両部材を接触させて接着する前に、エネルギー線硬化性組成物の一部に選択的に活性エネルギー線を照射して照射部分を非接着性とすることにより、2つの部材が接触しているが接着していない非接着部を有するマイクロ流体デバイスの製造方法に関する。

【0004】

【従来の技術】

「サイエンス(SCIENCE)」誌(第288巻、113頁、2000年)には、熱硬化性樹脂であるシリコンゴムを使用して、注型法にて表面に溝を有する部材を形成し、2つの該部材でシリコンゴムシートを挟んで接着することによって、立体交差する毛細管状の流路を形成する方法が記載されている。この方法により製造されるマイクロ流体デバイスでは、シリコンゴムシートを変位させることにより流路の開閉を行うようにしている。

【0005】

しかしながら、これらの構造はバルブにしてもポンプにしても、常時開であるため、マイクロ流体デバイスを多数並列稼働させる際には、非常に多くの駆動部を常時稼働させておく必要があった。

また、これらの部材は、表面に設けられた欠損部以外の全面で接着しており、同様の方法で隣接する部材と接触しているが接着していない非接着部をその一部に設けることは出来なかった。即ち、このような積層接着法で、例えば隣接する部材と常時接触している弁やダイヤフラムのような構造を製造することは出来なかった。

弁やダイヤフラムを、隣接する部材と接触しているが接着していない状態に形成することは、これらが通常の寸法の場合には、非接着とする部分以外の部分に接着剤を塗布して接着することで目的を達することが出来る。しかし、非接着とする部分が微小である場合には、工業的にこの方法を利用することは実際上不可能であった。

【0006】

【発明が解決しようとする課題】

本発明が解決しようとする課題は、互いに接着されている、マイクロ流体デバイスを構成する少なくとも2つの部材が、接触しているが接着していない非接着部を有するマイクロ流体デバイスを提供することにある。本発明の課題は、特に、隣接する部材と接触しているが接着されていない微小な弁やダイヤフラム構造を有するマイクロ流体デバイスを提供することにあり、これらの構造を有するバルブやポンプ機構が形成されたマイクロ流体デバイスを提供することにあり、特に、外部から操作を加えない状態で流路を閉に保つバルブやポンプ機能を有するマイクロ流体デバイスを提供することにある。

【0007】

【課題を解決するための手段】

本発明者らは、上記課題を解決する方法について鋭意検討した結果、接触しているが接着していない非接着部を形成できることを見いだし、本発明を完成するに至った。

【0017】

即ち、本発明は、(1)(a)エネルギー線硬化性組成物の賦形物に活性エネルギー線を不十分な量だけ照射することによって、流動性は喪失するが接着性は残存している半硬化物として形成し、該半硬化した部材の一部に、選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成すること、又は、(b)エネルギー線硬化性組成物の賦形物の一部に選択的に活性エネルギー線を照射して照射部分の該賦形物を硬化させて非接着性の硬化部位を形成し、次いで該賦形物に活性エネルギー線を不十分な量だけ照射することによって、硬化部位以外の部分を流動性は喪失するが接着性は残存している半硬化状態とすること、によって、部材表面の一部に非接着性の硬化部位が形成された半硬化状態の部材(K)を形成し、

【0018】

(2)その後、該半硬化状態の部材(K)を、表面に達する欠損部を有する部材(J)の欠損部形成面に接触させ、その状態で活性エネルギー線を照射して、半硬化状態の部材(K)を硬化させて部材(J)と接着し、非接着性の硬化部位を非接着部位として残すことによって、接着面の一部に、両部材が互いに接触しているが接着していない非接着部を形成することを特徴とするマイクロ流体デバイスの製造方法を提供する。

【0019】

本発明は、(1’)(a’)エネルギー線硬化性組成物の賦形物に活性エネルギー線を不十分な量だけパターニング照射することによって、照射部分を流動性は喪失するが接着性は残存している半硬化状態とし、次いで、該半硬化したエネルギー線硬化性組成物で形成された部材の一部に、選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成し、非照射部の未硬化のエネルギー線硬化性組成物を除去して、部材表面に達する欠損部を形成すること、

【0020】

(b’)エネルギー線硬化性組成物の賦形物に活性エネルギー線を不十分な量だけパターニング照射することによって、照射部分を流動性は喪失するが接着性は残存している半硬化状態とし、非照射部の未硬化のエネルギー線硬化性組成物を除去して、部材表面に達する欠損部を形成し、次いで、該半硬化したエネルギー線硬化性組成物で形成された部材の一部に、選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成すること、

【0021】

(c’)エネルギー線硬化性組成物の賦形物の一部に選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成し、次いで該賦形物に活性エネルギー線を不十分な量だけパターニング照射することによって、硬化部位以外の照射部分を流動性は喪失するが接着性は残存している半硬化状態とし、非照射部の未硬化のエネルギー線硬化性組成物を除去して、表面に達する欠損部を形成すること、

のいずれかの方法によって、部材表面に達する欠損部と、部材表面の一部に非接着性の硬化部位が形成された部材(J)を形成し、

【0022】

(2’)その後、該部材の欠損部形成面に他の部材(K)を接触させ、その状態で活性エネルギー線を照射して、半硬化状態の部材(J)を硬化させて両部材を接着し、接着面の一部に両部材が互いに接触しているが接着していない非接着部を形成することを特徴とするマイクロ流体デバイスの製造方法、及び上記の本発明のマイクロ流体デバイスを製造するマイクロ流体デバイスの製造方法を提供する。

【0023】

【発明の実施の形態】

本発明のマイクロ流体デバイスは、少なくとも部材の一方の表面に達し、かつ、流体の流路をなす欠損部を有する部材、即ち部材(J)の欠損部形成面に他の部材、即ち部材(K)が接着剤を用いて接着される方法又は接着剤を用いずに接着される方法により互いに接着され、部材(J)の欠損部と部材(K)でもって、流体の流路が形成されている。なお、本発明においては、二つの部材が接着剤を介して接着されている場合であっても、互いに接着されている両部材が「接している」又は「隣接する」と称する場合がある。

【0024】

ここで言う流路とは、流体が流れる、或いは流体を介して圧力が伝達される空間を言い、流体移送用の流路の他、例えば、流入出口、バルブ室、ポンプ室、貯液槽、反応槽、液−液接触部、クロマトグラフィーや電気泳動の展開路、加圧タンク、減圧タンク、圧力検出部、流量検出部、濃度その他の検出部、ベント、などの空間として使用するものの全部又は一部であり得る。

流路の形状は、用途目的に応じて任意に設定できる。流路は、マイクロ流体デバイス外部に対して開口していても良いし、していなくても良い。流体の進行方向に直交する流路の断面積は、接着剤を使用しない場合には、1×10-12m2 〜1×10-6m2であることが好ましく、1×10-11m2 〜1×10-7m2であることが更に好ましい。流路の断面積が、これより小さいと、形成が困難となる。接着剤を使用する場合には、1×10-10m2 〜1×10-6m2であることが好ましく1×10-9m2 〜1×10-7m2であることが更に好ましい。これより小さいと接着剤で閉塞し易くなる。また、接着剤の使用、不使用どちらの場合にも、流路の断面積がこれより大きいと、マイクロ流体デバイスとしての利点が失われがちとなる。流路断面の形状も任意であり、円、矩形(角の丸い矩形を含む。以下同じ)、台形、半円形、スリット状などであり得る。

【0025】

部材(J)の形状は特に限定する必要はなく、用途目的に応じた形状を採りうる。例えば、シート状(フィルム法、リボン状、薄膜状などを含む。以下同じ)、板状、塗膜状、棒状、チューブ状、その他複雑な形状の成型物などであり得るが、成形し易く、他の部材(K)と接着し易いといった面から、接着すべき面が平面状又は2次曲面状であることが好ましく、シート状又は板状であることがさらに好ましく、厚さが1〜1000μmのシート状の部材であることが最も好ましい。

【0026】

図1から図4は、この発明に係る第1の実施形態を示す図である。これらの図に示すマイクロ流体デバイスは、チェックバルブ又は開閉バルブとして機能するものであり、それぞれシート状に形成された第1の部材(1)及び第2の部材(4)を主な構成要素としている。

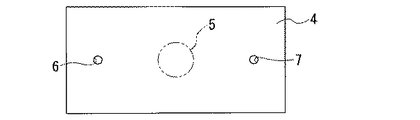

第1の部材(1)には、図3に示すように、流体の流路となる欠損部としての溝(2)、(3)が形成されており、この溝(2)と溝(3)との間には非欠損部(13)が形成されている。また、第2の部材(4)には、図4に示すように、貫通孔(6)、(7)が形成されており、貫通孔(6)、(7)の周辺部には、図1、図2に示すように、円柱体にフランジ状部が形成されているルアーフィッティング(8)、(9)が接着されている。

第1の部材(1)と第2の部材(4)とは、後述するように、接着剤を用いて接着する方法、又は接着剤を用いずに接着する方法により互いに接着されている。ただし、非欠損部(13)近傍においては、非接着部(5)とされている。これら第1の部材(1)、第2の部材(4)の少なくとも一方は、後述するように、弾性変形可能な重合体からなっている。

【0027】

この構成からなるマイクロ流体デバイスは、例えば、図1に示すように、一方の貫通孔(6)から、溝(2)および溝(3)を通じて、他方の貫通孔(7)に流体を流通又は遮断する際に用いられる。

このマイクロ流体デバイスは、常態において、非接着部(5)が非欠損部(13)の一部に当接して溝(2)と溝(3)とに遮断しているため、溝(2)と溝(3)との間に流体は流通しない。一方、非接着部(5)を弾性変形させた際には、溝(2)と溝(3)とが連通するため、溝(2)と溝(3)との間に流体の流通が行われる。

チェックバルブとして機能させる場合には、溝(2)にある流体に非接着部(5)を弾性変形し得る圧力をかけることにより、非接着部(5)が弾性変形し、溝(2)と溝(3)とが連通し、溝(2)から溝(3)に流体が流れることになる。

【0028】

また、開閉バルブとして機能させる場合には、図9、図10に示すように、マイクロ流体デバイスの外部に非接着部(5)を弾性変形させるための駆動機構(50)により、溝(2)と溝(3)とを連通させる。

即ち、この駆動機構(50)は、非接着部(5)の表面に固定された磁性体(51)、磁性体(51)の上方に配置される磁石(52)および磁石(52)を上下に駆動するための駆動装置(54)からなっている。

この駆動機構(50)を起動することにより、この磁石(52)が下方に進出して磁性体(51)に接近し、図10に示すように、磁性体(51)が磁石(52)に吸着すると共に、非接着部(5)が弾性変形し、溝(2)と溝(3)とが連通し、溝(2)と溝(3)との間に流体が流れることになる。

【0029】

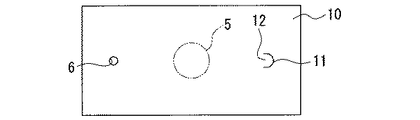

図5から図8は、この発明に係る第2の実施形態を示す図である。これらの図に示す実施形態は、図1から図4に示すマイクロ流体デバイスと基本的構成が同一であるため、構成要素と同一の部分については同一の符号を付し、その説明を省略する。この実施形態が前述した実施形態と異なる点は、マイクロ流体デバイスは、ダイヤフラム式ポンプとして機能する点にあり、第2の部材(4)の貫通孔(7)を弁(12)に構成した点にある。

【0030】

即ち、第2の部材(10)のルアーフィッティング(9)が設けられている部分には、欠損部としての切目(11)が形成されており、この切目(11)により区画された部分が、舌片状の弁(12)を構成している。

この弁(12)は、常態において、開口部(14)を封止しており、図8に示すように、この弁(12)が上方に変形されたときに、この開口部(14)の上下間が連通し、流体が流通できるようになっている。

この構成においては、図9、図10に示す駆動機構(50)が同様に設けられる。ただし、この駆動機構(50)を起動させた際には、間欠的に磁性体が上下に移動することになる。

【0031】

この構成からなるマイクロ流体デバイスを使用する場合には、図9、図10に示す駆動機構(50)を起動することにより、非接着部(5)が間欠的に弾性変形し、弁(12)が変形して流通させ、ルアーフィッティング(8)からルアーフィッティング(9)に流体が流通することになる。

即ち、非接着部(5)を弾性変形させた際には、溝(2)、(3)内の圧力が低下すると共に、弁(12)が第1の部材(1)表面に密着する状態となるため、ルアーフィッティング(8)側から溝(2)、(3)内に流体が流れ込む。この状態から、非接着部(5)を非欠損部(13)に当接させた際には、図8に示すように、溝(3)内の圧力が上昇すると共に、弁(12)が上方に変形して、弁(12)の一部が第1の部材(1)の表面から離間する状態となるため、ルアーフィッティング(9)側に流体が流れ出すことになる。

なお、溝(2)には流入側の逆向きに作動する弁が設けられていないが、非接着部(5)を弾性変形させた状態から、非接着部(5)を非欠損部(13)に当接させた際には、溝(2)の圧力損失が十分大きく、溝(3)内の圧力が上昇するため、上述のように、ルアーフィッティング(9)側に流体が流れ出す。

【0032】

以下、接着剤を用いて接着する場合について説明する。

部材(J)の素材は、エネルギー線硬化性接着剤で接着可能なものであれば特に制約はない。部材(J)の素材として使用可能なものとしては、例えば、重合体、ガラス、石英の如き結晶、セラミック、シリコンの如き半導体、金属などが挙げられるが、これらの中でも、易成形性、高生産性、低価格などの点から重合体(ポリマー)が特に好ましい。

【0033】

部材(J)は支持体上に形成されたものであってもよい。この場合の支持体の素材は任意であり、例えば、重合体、ガラス、セラミック、金属、半導体などであって良い。支持体の形状も任意であり、例えば、板状物、シート状物、塗膜、棒状物、紙、布、不織布、多孔質体、射出成型品等であって良い。該支持体は、本マイクロ流体デバイスと一体化されるものであっても、形成後に除去されるものであっても良い。複数のマイクロ流体デバイスを1つの部材(J)上に形成することも可能であるし、製造後、これらを切断して複数のマイクロ流体デバイスとすることも可能である。

【0034】

部材(J)に使用する重合体は、単独重合体であっても、共重合体であっても良く、また、熱可塑性重合体であっても、熱硬化性重合体であっても良い。生産性の面から、部材(J)に使用する重合体は、熱可塑性重合体又はエネルギー線硬化性の架橋重合体であることが好ましい。

【0035】

部材(J)に使用できる重合体としては、例えば、ポリスチレン、ポリ−α−メチルスチレン、ポリスチレン/マレイン酸共重合体、ポリスチレン/アクリロニトリル共重合体の如きスチレン系重合体;ポルスルホン、ポリエーテルスルホンの如きポリスルホン系重合体;ポリメチルメタクリレート、ポリアクリロニトリルの如き(メタ)アクリル系重合体;ポリマレイミド系重合体;ビスフェノールA系ポリカーボネート、ビスフェノールF系ポリカーボネート、ビスフェノールZ系ポリカーボネートなどのポリカーボネート系重合体;

【0036】

ポリエチレン、ポリプロピレン、ポリ−4−メチルペンテン−1の如きポリオレフィン系重合体;塩化ビニル、塩化ビニリデンの如き塩素含有重合体;酢酸セルロース、メチルセルロースの如きセルロース系重合体;ポリウレタン系重合体;ポリアミド系重合体;ポリイミド系重合体;ポリ−2,6−ジメチルフェニレンオキサイド、ポリフェニレンサルファイドの如きポリエーテル系又はポリチオエーテル系重合体;ポリエーテルエーテルケトンの如きポリエーテルケトン系重合体;ポリエチレンテレフタレート、ポリアリレートの如きポリエステル系重合体;エポキシ樹脂;ウレア樹脂;フェノール樹脂;ポリ四フッ化エチレン、PFA(四フッ化エチレンとパーフロロアルコキシエチレンの共重合体)などのフッ素系重合体、ポリジメチルシロキサン等のシリコーン系重合体;本発明で使用するエネルギー線硬化性組成物の硬化物、等が挙げられる。

【0037】

これらの中でも、接着性が良好な点などから、スチレン系重合体、(メタ)アクリル系重合体、ポリカーボネート系重合体、ポリスルホン系重合体、ポリエステル系重合体が好ましい。また部材(J)は、エネルギー線硬化性樹脂の硬化物であることも好ましい。部材(J)は、ポリマーブレンドやポリマーアロイで構成されていても良いし、積層体その他の複合体であっても良い。更に、部材(J)は、改質剤、着色剤、充填材、強化材などの添加物を含有しても良い。

【0038】

部材(J)に含有させることができる改質剤としては、例えば、シリコンオイルやフッ素置換炭化水素などの疎水化剤(撥水剤);水溶性重合体、界面活性剤、シリカゲルなどの無機粉末、などの親水化剤が挙げられる。部材(J)に含有させることができる着色剤としては、任意の染料や顔料、蛍光性の染料や顔料、紫外線吸収剤が挙げられる。部材(J)に含有させることができる強化材としては、例えば、クレイなどの無機粉末、有機や無機の繊維が挙げられる。

【0039】

部材(J)が接着性の低い素材、例えば、ポリオレフィン、フッ素系重合体、ポリフェニレンサルファイド、ポリエーテルエーテルケトン等の場合には、部材(J)の接着面の表面処理やプライマーの使用により、接着性を賦与或いは向上させることが好ましい。また、部材(J)の表面にエネルギー線硬化性組成物を塗布し、活性エネルギー線照射により半硬化させた層を形成し、これを部材(J)とすることも樹脂層(X)との接着性向上の為に好ましく、接着性の観点からは、接着する樹脂層(X)と同様のエネルギー線硬化性組成物を用いることが更に好ましい。

【0040】

また、本発明のマイクロ流体デバイスの使用に当たって、接着性を向上させる目的の他に、タンパク質などの溶質のデバイス表面への吸着を抑制する目的で、部材(J)の表面を親水化することも好ましい。

【0041】

部材(J)は、少なくとも部材の一方の表面に達し、かつ、流体の流路をなす欠損部を有する。該欠損部の寸法、形状は、本発明のマイクロ流体デバイスが有する流路の寸法、形状と同じであり得る。

【0042】

欠損部は、部材(J)表面に形成された凹状の溝であり得る。ここで、溝とは、細長く形成された窪みである。部材(J)が部材(K)と接着剤にて接着されることで、この欠損部は流路を形成することができる。

欠損部は又、部材(J)を貫通する孔であり得る。ここで、孔とは、突き抜けた穴である。この欠損部の位置、形状、寸法は、該欠損部が部材(J)表面に開口していること以外は任意である。部材を貫通する欠損部の形状は、例えば丸孔、角孔、スリット状、円錐状、角錐状、樽状、ネジ孔、その他複雑な形状の欠損部であり得る。部材(J)が部材(K)と接着剤にて接着されることで、この欠損部は部材(K)の欠損部或いは部材(J)と部材(K)の間の空間と連絡する流路を形成しうる。この欠損部は、シート状の部材(J)貫通する欠損部であり、部材(J)の一部に設けられ、周の一部が途切れた形状であって、欠損部で概ね囲まれた部分が弁と成る形状であることも好ましい。

欠損部は又、部材(J)内部の空洞状の欠損部表面への開口部であり得る、部材(J)内部の空洞状の欠損部形状は任意であり、例えば、部材表面にその一端又は両端が開口している毛細管状の流路、部材表面にその面積より小さな開口部を有する空洞、等であり得る。ここで、空洞とは、一部が表面に口を開け、他の部分が区画された空間である。

欠損部は更に、常態では断面積ゼロであり、圧が掛かったときに部材(J)が撓んで流路を形成しうる切目であり得る。ここで、切目とは、部材の一部を切ってできた跡である。

【0043】

部材(J)の欠損部は、他の部材(K)、又は、さらに異なる他の部材(L)と積層されることにより、或いは、部材(K)と部材(L)で挟持されることにより、流体の流路を形成する。

本発明のマイクロ流体デバイスは、部材(J)と部材(K)が欠損部形成面を接触面として、エネルギー線硬化性の接着剤層を介して接着されており、接着面の一部に、硬化した接着剤層を介して両部材が互いに接触しているが接着していない非接着部を有する。

該接触しているが接着していない非接着部の面積は、好ましくは1×10-10m2 〜1×10-5m2、さらに好ましくは1×10-9m2 〜1×10-6m2である。この範囲未満でも製造可能であるが、有用性が減じ、この範囲を超えると、マイクロ流体デバイスとしての特長が減じる。

【0044】

部材(J)が少なくとも弁形成部分においてシート状の部材であり、部材(J)の一部に、弁となる構造が設けられており、部材(J)と部材(K)が接触しているが接着していない非接着部を、該弁の部分に形成することが好ましい。弁の形状は、例えば、その一部が固定されたシート状、即ち、舌状、二カ所以上の箇所で固定された円形のシート状や矩形のシート状であり得る。弁となる構造、例えば舌状の弁は、弁となる部分の周囲部分に馬蹄形の欠損部又は切目を設けることによりが得られる。また、部材(J)に、非接着部の中に開口している部材(K)の欠損部に相対しない位置に孔を穿つことによって、該非接着部を弁とすることも可能である。

弁が、隣接する部材と接触しているが接着していないことによって、弁は逆止弁(一方向には常時開であり、逆方向には常時閉であるバルブ)やチェックバルブ(一定圧直以下では閉であり、それを越える圧力で開となるバルブ)を構成することが出来る。逆止弁は、ダイヤフラム式ポンプを構成する逆止弁、加圧維持のための逆止弁、減圧維持のための逆止弁などとして利用することが出来る。

【0045】

部材(J)に弁を形成する場合には、部材(J)は、少なくとも弁の部分において、柔軟な素材で形成されていることが好ましく、部材(K)や部材(L)より低い引張弾性率の素材で形成されていることが好ましい。弁を有する部材(J)として使用される素材の好ましい引張弾性率は1MPa〜1GPa、更に好ましくは10〜500MPa、更に好ましくは50〜300MPaである。この範囲より低いと強度や繰り返し耐久性に劣るものとなりがちであり、これより高いと開閉が困難となったり、閉時に漏洩が生じがちとなる。

【0046】

弁が形成された部材(J)の厚みは、少なくとも弁の部分において、好ましくは1〜500μm、更に好ましくは5〜200μmである。この範囲未満では製造が困難となり、この範囲を越えると、マイクロでデバイスとしてのメリットが低下する。

【0047】

部材(J)に弁やダイヤフラムを設ける場合には、少なくとも弁やダイヤフラムの部分において部材(J)を構成する素材は、JIS K−7127により測定された破断伸び率が、好ましくは2%以上、更に好ましくは5%以上のものである。破断伸びの上限は、自ずと限界はあろうが、高いことそれ自身による不都合は無い為、上限を設けることは要せず、例えば、400%でありうる。本発明においては、JIS K−7127による引張試験で2〜5%という低い破断伸び率を示す素材であっても、本発明の使用方法においては破壊しにくく、上記試験による破断伸び率以上の歪みを与えても破壊することなく使用可能である。従って、破断伸びの上限は、強度の高い素材が選定でき、また、素材選定の自由度が大きくなることから、30%以下であることが好ましく、20%以下であることがさらに好ましい。

【0048】

部材(K)の素材、形状、寸法は、欠損部を有する必要がないこと以外は部材(J)と同様である。但し、部材(K)に弁やダイヤフラムを設ける場合には、部材(K)は可撓性の素材とする必要がある。部材(K)が欠損部を有する場合には、欠損部に関しては部材(J)の場合と同様である。部材(L)は本発明のマイクロ流体デバイスの必須構成要素ではないが、その素材、形状、寸法は、欠損部を有する必要がないこと以外は部材(J)と同様である。

また、部材(K)が少なくともダイヤフラム形成部分に於いてシート状の部材であり、部材(K)と部材(J)との接着面の中に設けられた、接触しているが接着していない非接着部をダイヤフラムとし、該接着していない部分を、常態において体積ゼロのダイヤフラム室(ダイヤフラムに面した空間)とすることも好ましい。該ダイヤフラム室は、ポンプ室(その容量を変化させることにより、それを駆動力として流体の移送が成される空間)やバルブ室(その流路断面積や容量が変化することにより、流量調節や流路の開閉が成される空間)として利用できる。

【0049】

例えば、部材(J)の、ダイヤフラムに相対する部分に、表面に達する1つ以上の欠損部が形成され、該欠損部が、ダイヤフラム室への流入口又は流出口又はその両者となり、該流入口又は流出口又はその両者が、常態においてダイヤフラムに接していて流路が閉状態であり、ダイヤフラムの変形により流路が開となるバルブ室であることも好ましい。このようなバルブ室は、チェックバルブ、開閉バルブ、流量領せるバルブとして利用できる。又、同様の構造をポンプ室とし、任意の構造の逆止弁と組み合わせてダイヤフラム式ポンプとすることも好ましい。このような常時ゼロの容積のポンプ室を有するポンプは、ダイヤフラムの変形量が極僅かであっても効率よく流体を移送することが出来る。

【0050】

部材(K)がダイヤフラムを構成する部材である場合には、部材(K)は柔軟な素材で形成されていることが好ましく、部材(J)や部材(L)より低い引張弾性率の素材で形成されていることが好ましい。この場合、部材(K)として使用される素材の好ましい引張弾性率は、上記弁やダイヤフラムが形成される部材(J)の場合と同様である。また、破断伸び率やダイヤフラムの厚みについても、弁が形成された部材(J)の場合と同様である。

【0051】

このダイヤフラムを変形させ、ポンプやバルブを駆動する方法は任意である。例えば、ダイヤフラムに接着された棒状、糸状などの部材の機械的な引張り、ダイヤフラムに接着された磁石や強磁性物質の磁気的な吸引または反対側からの反発、ダイヤフラムの反対側に形成した空間の減圧、などでありうる。これらの方法によって変形させたダイヤフラムを復帰させる方法は、これらの力を解除する方法でもよいし、また積極的に逆向きの力を加える方法、即ち、機械的な力による圧迫、磁気による反発又は反対側からの吸引、ダイヤフラムの反対側に形成した空間の加圧、などによる方法でもよい。また、本発明のマイクロ流体デバイスを、チェックバルブ、常時閉のバルブ、常時閉のバルブ機能を持たせたポンプなどとして使用する際には、機械的な力による圧迫、磁気による反発又は反対側からの吸引、空間の加圧、などの、ダイヤフラムに常時掛かっている流体の圧力に抗する補助的な力を常時加えてもよい。

【0052】

欠損部を有する部材(J)の製造方法は任意であり、例えば、射出成形、溶融レプリカ法、溶液キャスト法、エネルギー線硬化性組成物を用いたフォトリソグラフ法、エネルギー線硬化性組成物を用いたキャスト成型法、欠損部を有するシートの積層法、光造形法などにより製造できる。光造形法とは、エネルギー線硬化性組成物の未硬化層にレーザー光線などの活性エネルギー線をパターニング照射し、未照射部分の未硬化の活性エネルギー線を除去すること無く、その上に活性エネルギー線の第2層を置き(或いは活性エネルギー線の液面下に、第2層の厚みとなる深さだけ第1層を沈め)第2層に活性エネルギー線をパターニング照射し、この工程を繰り返して立体構造を形成する方法を言う。

【0053】

エネルギー線硬化性接着剤は、エネルギー線照射によって硬化する接着剤であり、エネルギー線重合性化合物(a)[以下、単に「化合物(a)」と略称する場合もある]を含有するエネルギー線硬化性組成物を用いることが出来る。化合物(a)は、活性エネルギー線によって重合し硬化するものであれば、ラジカル重合性、アニオン重合性、カチオン重合性等の任意のものであってよい。化合物(a)は、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみ活性エネルギー線により重合するものも使用することができる。

【0054】

化合物(a)は、付加重合性の化合物であることが、重合速度が高いため好ましく、活性エネルギー線重合性官能基として重合性の炭素−炭素二重結合を有するものが好ましく、中でも、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも硬化するマレイミド系化合物が好ましい。

【0055】

更に、化合物(a)は、硬化後の強度が高い点で、重合して架橋重合体を形成する化合物であることが好ましい。そのために、1分子中に2つ以上の重合性の炭素−炭素二重結合を有する化合物(以下「1分子中に2つ以上の重合性の炭素−炭素二重結合を有する」ことを「多官能」と称することがある)であることが更に好ましい。

【0056】

化合物(a)として、好ましく使用できる多官能(メタ)アクリル系モノマーとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、2,2′−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、2,2′−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、

【0057】

ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドの如き2官能モノマー;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートの如き3官能モノマー;ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能モノマー;ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能モノマー等が挙げられる。

【0058】

また、化合物(a)として、重合性オリゴマー(プレポリマーを含む。以下同じ)を用いることもでき、例えば、重量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーしては、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂等が挙げられる。

【0059】

マレイミド系の化合物(a)としては、例えば、4,4′−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N′−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N′−1,4−フェニレンジマレイミド、N,N′−ジフェニルメタンジマレイミド、N,N′−ジフェニルエーテルジマレイミド、N,N′−ジフェニルスルホンジマレイミド、

【0060】

1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4′−イソプロピリデンジフェニル=ジシアナート・N,N′−(メチレンジ−p−フェニレン)ジマレイミド等の2官能マレイミド;N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミド等が挙げられる。マレイミド系のモノマーは、ビニルモノマー、ビニルエーテル類、アクリル系モノマー等の重合性炭素・炭素二重結合を有する化合物と共重合させることもできる。

【0061】

これらの化合物(a)は、単独で用いることも、2種類以上を混合して用いることもできる。また、エネルギー線重合性化合物(a)は、粘度の調節、接着性や半硬化状態での粘着性を増すなどの目的で、多官能モノマーと単官能モノマーの混合物とすることもできる。

【0062】

単官能(メタ)アクリル系モノマーとしては、例えば、メチルメタクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、グリセロールアクリレートメタクリレート、

【0063】

ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレノキサイド変性フタル酸アクリレート、w−カルゴキシアプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、アクリル酸ダイマー、2−アクリロイルオキシプロピリヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、

【0064】

塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基含有(メタ)アクリレート、スルホン酸エステル基含有(メタ)アクリレート、シラノ基含有(メタ)アクリレート、((ジ)アルキル)アミノ基含有(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基含有(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクロロイルモリホリン等が挙げられる。

【0065】

単官能マレイミド系モノマーとしては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミド;N−シクロヘキシルマレイミドの如きN−脂環族マレイミド;N−ベンジルマレイミド;N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、

【0066】

2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミド;N−ベンジル−2,3−ジクロロマレイミド、N−(4′−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミド;ヒドロキシフェニルマレイミドの如き水酸基を有するマレイミド;N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミド;

【0067】

N−メトキシフェニルマレイミドの如きアルコキシル基を有するマレイミド;N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミド;N−(1−ピレニル)マレイミドの如き多環芳香族マレイミド;N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミド等が挙げられる。

【0068】

エネルギー線硬化性組成物に後述の両親媒性の化合物(b)を添加する場合には、化合物(a)は疎水性の化合物(a)を使用することが好ましい。疎水性の化合物(a)とは、その単独重合体が、60度以上の水との接触角を示すものを言う。疎水性の化合物(a)としては、化合物(a)として上に例示した化合物の中から選択使用できるが、例示した化合物の殆どは疎水性の化合物(a)である。

【0069】

エネルギー線硬化性組成物は、活性エネルギー線の照射により硬化樹脂となるものであり、必須成分として化合物(a)を含有する。エネルギー線硬化性組成物は化合物(a)単独を含むものであってもよく、複数種の化合物(a)の混合物でもよい。エネルギー線硬化性組成物には、必要に応じて他の成分を添加することが出来る。エネルギー線硬化性組成物に添加しうる他の成分としては、化合物(a)と共重合性の化合物、活性エネルギー線重合開始剤、重合遅延剤、重合禁止剤、増粘剤、改質剤、着色剤、溶剤を挙げることができる。

【0070】

エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の化合物は、両親媒性化合物、親水性化合物、疎水性化合物などであり得る。エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の親水性化合物は、分子内に親水基を有し、親水性の重合体を与えるものである。

【0071】

このような化合物としては、例えば、ビニルピロリドン;N置換または非置換」アクリルアミド;アクリル酸;ポリエチレングリコール基含有(メタ)アクリレート;水酸基含有(メタ)アクリレート;アミノ基含有(メタ)アクリレート;カルボキシル基含有(メタ)アクリレート;燐酸基含有(メタ)アクリレート;スルホン基含有(メタ)アクリレートなどを挙げることができる。

【0072】

エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の疎水性化合物は、分子内に疎水基を有し、疎水性の重合体を与えるものである。このような化合物としては、例えば、アルキル(メタ)アクリレート;フッ素含有(メタ)アクリレート;(アルキル置換)シロキサン基含有(メタ)アクリレート等を例示できる。

【0073】

エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の両親媒性の化合物[以下、このような化合物を「両親媒性化合物(b)」又は、単に「化合物(b)」と称する]は、1分子中に1個以上の重合性炭素−炭素不飽和結合を有する化合物であることが好ましい。両親媒性の化合物(b)はその単独重合体が架橋重合体となるものであっても、架橋重合体と成らない物であっても良いが、架橋重合体と成らない物であることが、効果が高く好ましい。

【0074】

また、両親媒性の化合物(b)は、疎水性の化合物(a)と均一に相溶するものである。この場合の「相溶する」とは、巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。

【0075】

本発明で言う、両親媒性の化合物とは、分子中に親水基と疎水基を有し、水、疎水性溶媒の両者とそれぞれ相溶する化合物を言う。この場合においても、相溶とは巨視的に相分離しないことを言い、ミセルを形成して安定的に分散している状態も含まれる。両親媒性の化合物(b)は、0℃において、水に対する溶解度が0.5重量%以上で、且つ25℃のシクロヘキサン:トルエン=5:1(重量比)混合溶媒に対する溶解度が25重量% 以上であることが好ましい。

【0076】

両親媒性の化合物(b)としては、例えば、ノニルフェノキシポリエチレングリコール(n=8〜17)(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(n=8〜17)(メタ)アクリレートが好ましい。

【0077】

エネルギー線硬化性組成物に添加することができる活性エネルギー線重合開始剤は、本発明で使用する活性エネルギー線に対して活性であり、化合物(a)を重合させることが可能なものであれば、特に制限はなく、例えば、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤であって良い。活性エネルギー線重合開始剤は、使用する活性エネルギー線が光線である場合に特に有効である。

【0078】

そのような光重合開始剤としては、例えば、p−tert−ブチルトリクロロアセトフェノン、2,2′−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オンの如きアセトフェノン類;ベンゾフェノン、4、4′−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−エチルチオキサントン、2−イソプロピルチオキサントンの如きケトン類;

【0079】

ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテルの如きベンゾインエーテル類;ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトンの如きベンジルケタール類;N−アジドスルフォニルフェニルマレイミド等のアジドなどが挙げられる。また、マレイミド系化合物などの重合性光重合開始剤を挙げることができる。

【0080】

エネルギー線硬化性組成物に光重合開始剤を混合使用する場合の使用量は、非重合性光重合開始剤の場合、0.005〜20重量%の範囲が好ましく、0.1〜5重量%の範囲が特に好ましい。光重合開始剤は重合性のもの、例えば、エネルギー線重合性化合物(a)として例示した多官能や単官能のマレイミド系モノマーであっても良い。この場合の使用量は、上記に限られない。

【0081】

エネルギー線硬化性組成物に添加することができる重合遅延剤としては、例えばエネルギー線重合性化合物(a)がアクリロイル基含有化合物の場合には、スチレン、α−メチルスチレン、α−フェニルスチレン、p−オクチルスチレン、p−(4−ペンチルシクロヘキシル)スチレン、p−フェニルスチレン、 p−(p−エトキシフェニル)フェニルスチレン、2,4−ジフェニル−4−メチル−1−ペンテン、4,4′−ジビニルビフェニル、2−ビニルナフタレン等の、使用するエネルギー線重合性化合物(a)より重合速度の低いビニル系モノマーを挙げることができる。

【0082】

エネルギー線硬化性組成物に添加することができる改質剤としては、例えば、撥水剤として機能するシリコンオイルやフッ素置換炭化水素などの疎水性化合物;親水化剤や吸着抑制剤として機能するポリビニルピロリドン、ポリエチレングリコール、ポリビニルアルコールなどの水溶性重合体;濡れ性向上剤、離型剤、吸着抑制剤として機能する、ノニオン系、アニオン系、カチオン系などの界面活性剤が挙げられる。エネルギー線硬化性組成物に必要に応じて混合使用することができる着色剤としては、任意の染料や顔料、蛍光色素、紫外線吸収剤が挙げられる。

【0083】

エネルギー線硬化性組成物に添加することの出来る溶剤としては、エネルギー線硬化性組成物の各成分を溶解して均一な溶液とするものであれば任意であり、揮発性の溶剤であることが好ましい。エネルギー線硬化性組成物の粘度が高い場合、特に薄く塗工する場合などには、エネルギー線硬化性組成物に溶剤を添加することが好ましい。該溶剤は塗工後に揮発除去される。なお、ここで言う溶解とは、均一に安定的に分散することも含む。

【0084】

接着剤を塗布する場所は、部材(J)の欠損部が漏洩のない流路を形成でき、かつ、接着剤により流路が閉塞しない場所であれば任意であり、部材(J)の一表面の全面又は一部への塗布、部材(K)の一表面への全面または一部への塗布、その両者への塗布であり得る。塗布方法も任意であり、スピンコート、ディッピング、スプレー、刷毛塗り、印刷法などを利用できるが、薄い接着剤層が形成可能で、部材表面に欠損部があってもそれを閉塞しないスピンコート法が好ましく、また、接着剤を溶剤で希釈する方法が好ましい。

【0085】

接着剤層の厚みは任意であるが、部材(J)又は部材(K)に比べて十分に薄い物であり、部材(J)、部材(K)の薄い方の部材の厚みの1/10以下であることが好ましい。接着剤層の厚みの下限は、部材(J)が部材(K)と接着しておれば任意であり、特に限定することを要しないし、また、非常に薄い場合には測定困難である。接着剤層の厚みは、例えば0.5nm程度であり得る。

【0086】

本発明に用いることのできる活性エネルギー線としては、紫外線、可視光線、赤外線、レーザー光線、放射光の如き光線;エックス線、ガンマ線、放射光の如き電離放射線;電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられる。これらの中でも、取り扱い性や硬化速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。硬化速度を速め、硬化を完全に行う目的で、活性エネルギー線の照射を低酸素濃度雰囲気で行うことが好ましい。低酸素濃度雰囲気としては、窒素気流中、二酸化炭素気流中、アルゴン気流中、真空又は減圧雰囲気が好ましい。

【0087】

形成したマイクロ流体デバイスは、穿孔、切断などの後加工することも可能である。また、本発明のマイクロ流体デバイスは全体が微小な大きさである為、一枚の樹脂層に多数の部材を同時に作成することが生産効率、並びに各部材の細部の精度の良い位置決めに有用である。即ち、複数の微小なマイクロ流体デバイスを一枚の露光現像版上に作成することにより、再現性良く、且つ高い精度の寸法安定性を有して多数のマイクロ流体デバイスを一度に生産することができる。

【0088】

【実施例】

以下、実施例及び比較例を用いて、本発明を更に詳細に説明するが、本発明はこれら実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」及び「%」は、特に断りがない限り、各々「重量部」及び「重量%」を表わす。

【0089】

[活性エネルギー線照射]

200Wメタルハライドランプを光源とするウシオ電機株式会社製のマルチライト200型露光装置用光源ユニットを用い、365nmにおける紫外線強度が100mW/cm2の紫外線を、室温、窒素雰囲気中で照射した。

【0090】

[エネルギー線硬化性組成物の調製]

〔組成物(x-1)の調製〕

エネルギー線重合性化合物(a)として、平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)30部、1,6−ヘキサンジオールジアクリレート(日本化薬株式会社製の「カヤラッドHDDA」)45部、

【0091】

両親媒性化合物(b)として、ノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」)25部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)0.1部を混合して、エネルギー線硬化性組成物(x-1)を調製した。なお、エネルギー線硬化性組成物(x-1)の紫外線硬化物は、引張弾性率が560MPa、水との接触角が12度であった。

【0092】

〔組成物(x-1')の調製〕

光重合開始剤の量が2部であること、及び重合遅延剤を含有しないこと以外は組成物(x-1)と同様の組成の組成物(x-1')を調製した。なお、エネルギー線硬化性組成物(x-1')の紫外線硬化物は、引張弾性率が580MPa、水との接触角が12度であった。

【0093】

〔組成物(x-2)の調製〕

エネルギー線硬化性化合物(a)として、ポリテトラメチレングリコール(平均分子量250)マレイミドカプリエート(特開平11−124403号公報の合成例13に記載の方法によって合成した)75部、両親媒性化合物(b)として、ノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」)25部、重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)0.01部を混合して、エネルギー線硬化性組成物(x-2)を調製した。なお、エネルギー線硬化性組成物(x-2)の紫外線硬化物は、引張弾性率が610MPa、水との接触角が19度であった。

【0094】

〔組成物(x-2')の調製〕

重合遅延剤を含有しないこと以外は組成物(x-2)と同様の組成の組成物(x-2')を調製した。なお、エネルギー線硬化性組成物(x-2')の紫外線硬化物は、引張弾性率が630MPa、水との接触角が19度であった。

【0095】

〔組成物(x-3)の調製〕

エネルギー線重合性化合物(a)として、平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)30部、ω−テトラデカンジオールジアクリレートとω−ペンタデカンジオールジアクリレートを主成分とするアルキルジアクリレート(ソマール株式会社製の「サートマーC2000」)45部、

【0096】

及びノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」)25部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)0.1部を混合して、エネルギー線硬化性組成物(x-3)を調製した。なお、エネルギー線硬化性組成物(x-3)の紫外線硬化物は、引張弾性率が160MPa、水との接触角が14度であった。

【0097】

[実施例1]

本実施例では、バルブとして用いられるダイヤフラムを有するマイクロ流体デバイス、及びその製造方法について述べる。

【0098】

〔部材(J-1)の作製〕

76mm×26mm×厚さ3mmのポリスチレン(大日本インキ化学工業株式会社製の「ディックスチレンxC−520」)製の板(1)とシリコンウェハー製の鋳型(図示せず)をガラス板に挟み、バネ式のクランプで止めて120℃の熱風炉中で約2時間加熱し、室温で冷却後、剥離することにより、ポリスチレン板(1)の表面に、幅150μm、深さ25μm、長さ20mmの2本の溝状の欠損部(2)、(3)を間隔0.5mmを開けて形成し、部材(J-1)とした。

【0099】

〔部材(K-1)の作製〕

塗工支持体(図示せず)に、50μmのバーコーターを用いて組成物(x-3)を塗布し、フォトマスクを使用せずに10秒間紫外線を照射して、塗工支持体上に厚み約35μmの硬化塗膜(4)を形成し、この硬化塗膜を部材(K-1)とした。

〔部材(J-1)と部材(K-1)の接着〕

塗工支持体上の部材(K-1)の上に、エネルギー線硬化性組成物(x-3)の5%アセトン溶液をスピンコーターで塗布し、ダイヤフラムとなる中央部の直径1mmの円形の部分のみに紫外線を10秒間照射して、照射部分のエネルギー線硬化性組成物(x-3)を硬化させて非接着性とし、部材(J)の欠損部(2)、(3)の端が該非接着性部分内に入るように位置を合わせて部材(J)に積層し、紫外線を30秒間照射して接着した。その後、塗工支持体(図示せず)を部材(K-1)から剥離して、部材(J-1)と部材(K-1)の積層体を得た。即ち、非接着部分の部材(K-1)がダイヤフラム(5)を構成している。また、接着剤層の厚みは約2μmであった。

【0100】

〔その他の構造の形成〕

その後、欠損部(2)、(3)の両端部において、部材(K-1)(4)に、ドリルにより直径0.5mmの孔を穿ち、流入部(6)および流出部(7)を形成し、その上に、ルアーフィッティング(8)、(9)を接着して、マイクロ流体デバイス(D-1)を作製した。

【0101】

〔試験〕

マイクロ流体デバイス(D-1)の流入部(8)のルアーフィッティングに接続したマイクロシリンジから水を注入したところ、圧力が約10kPa未満では水は流通せず、それ以上の圧力を掛けると水は流通した。即ちチェックバルブとして機能することが確認された。

【0102】

[実施例2]

本実施例では、磁力によって開閉するダイヤフラム式バルブを有するマイクロ流体デバイス及びその製造方法について述べる。

〔マイクロ流体デバイスの作製〕

部材(K-2)のダイヤフラム(5)部分上に、直径1mmの鋼球(図示せず)をエネルギー線硬化性組成物(X-3)と紫外線で接着して、マイクロ流体デバイス(D-2)を作製した。

【0103】

〔試験〕

マイクロ流体デバイス(D-1)をダイヤフラム側を上にして置き、流入部(8)のルアーフィッティングに接続したマイクロシリンジから圧力約5kPaで水を注入したところ、水は流通しなかったが、マイクロ流体デバイス上方かアルニコ磁石を鋼球に近づけると水が流通し、下方から近づけると停止した。即ち開閉バルブとして機能することが確認された。

【0104】

[実施例3]

本実施例では、弁とダイヤフラムが形成され、ポンプ機能を有するマイクロ流体デバイス及びその製造方法について述べる。

〔部材(J-3)の作製〕

実施例1と全く同様にして、部材(J-1)と同じ部材を作製し、部材(J-3)とした。

〔部材(K-3)の作製〕

露光が、図7に示された形状の馬蹄形の非照射部分を有するフォトマスクを使用したこと、非照射部分の未硬化のエネルギー線硬化性組成物(x-3)を50%エタノール水溶液で洗浄除去したこと、及び図7に示された形状の馬蹄形の欠損部(11)と該欠損部で慨囲まれた弁(12)が形成されていること以外は実施例1と同様にして、硬化塗膜(4)の代わりに硬化塗膜(10)を形成し、この硬化塗膜を部材(K-3)とした。

〔部材(J-3)と部材(K-3)の接着〕

紫外線を部分照射して非接着性とする部分が、ダイヤフラム(5)と成す部分と弁(12)と成す部分であること、及び、部材(K-3)の弁(12)の中心に欠損部(3)の端部を合わせて積層したこと以外は、実施例1と同様にして、部材(J-3)と部材(K-3)の積層体を形成した。

【0105】

〔その他の構造の形成〕

欠損部(3)の端部においては、部材(K-3)(10)に孔を穿たなかったこと、及び、部材(K-3)のダイヤフラム(5)部分の上に、直径1mmの鋼球(図示せず)をエネルギー線硬化性組成物(x-3)と紫外線で接着したこと、以外は実施例1と同様にしてマイクロ流体デバイス(D-3)を作製した。

〔試験〕

マイクロ流体デバイス(D-3)をダイヤフラム側を上にして置き、流入部(8)のルアーフィッティングに接続したマイクロシリンジから水を注入して流出部[但し、本実施例の場合は(7)の代わりに欠損部(11)]までの空間に水を充填した。次いでマイクロシリンジを取り外し、マイクロ流体デバイスの上方からアルニコ磁石を鋼球に近づけて上下に運動させたところ、水は流入部(8)から流出部(11)へと移送され、磁石の運動を止めると水の移送は停止した。即ちポンプとして機能すること、及び、常態において流路が閉の状態となるバルブ機能を兼ねることが確認された。

【0106】

以下、接着剤を用いずに接着する場合について説明する。

部材(J)、部材(K)の少なくとも一方は、エネルギー線硬化性組成物の硬化物で形成されている。他方の部材は、エネルギー線硬化性組成物の硬化物で形成されていても良いし、他の素材で形成されていても良い。この場合の他の素材としては、エネルギー線硬化性組成物と接着可能なものであれば特に制約はない。

【0107】

部材(J)の素材として使用可能な、エネルギー線硬化性組成物の硬化物以外の素材としては、本発明の、接着剤を使用する場合の部材(J)と同様である。

また、部材(J)は支持体上に形成されたものであってもよく、支持体の素材も、本発明の、接着剤を使用する場合と同様である。

【0108】

部材(J)に含有させることができる改質剤や、部材(J)の表面処理ついても、本発明の、接着剤を使用する場合と同様である。

また、部材(J)は、部材の表面に達し、かつ、流体の流路をなす欠損部を有する。部材(J)が有する欠損部の寸法、形状に関しても、本発明の、接着剤を使用する場合と同様である。

【0109】

部材(J)の欠損部は、他の部材(K)と積層されることにより、流体の流路を形成する。

部材(K)は、部材(J)がエネルギー線硬化性組成物の硬化物以外の素材で形成されている場合には、エネルギー線硬化性組成物の硬化物で形成される。部材(J)がエネルギー線硬化性組成物の硬化物で形成されている場合には、部材(K)の素材は任意である。エネルギー線硬化性組成物その他の部材(K)を形成しうる素材については、部材(J)について述べたものと同様のものが使用できる。部材(K)の形状、寸法は、欠損部を有する必要がないこと以外は部材(J)と同様である。但し、部材(K)に弁やダイヤフラムを設ける場合には、部材(K)は可撓性の素材とする必要がある。部材(K)が欠損部を有する場合には、欠損部の寸法、形状に関しては部材(J)の場合と同様である。部材(K)は、特に後述の用に弁やダイヤフラムが形成される場合には、厚さが1〜1000μmのシート状の部材であることが好ましい。

【0110】

本発明のマイクロ流体デバイスは、部材(J)と部材(K)が欠損部形成面を接触面として接着剤を使用せずに接着されており、接着面の一部に両部材が互いに接触しているが接着していない非接着部を有する。このような接触しているが接着していない非接着部は、本発明の製造方法によって好ましく形成することが出来る。

該接触しているが接着していない非接着部の面積は、好ましくは1×10-10m2 〜1×10-5m2、さらに好ましくは1×10-9m2 〜1×10-6m2である。この範囲未満でも製造可能であるが、有用性が減じ、この範囲を超えると、マイクロ流体デバイスとしての特長が減じる。

【0111】

本発明のマイクロ流体デバイスが有する部材(J)と部材(K)が接触しているが接着していない非接着部は、本発明のマイクロ流体デバイスが、部材(J)、部材(K)の一方又は両方に、弁又はダイヤフラムを可動状態で形成する構造として特に有用である。

部材(K)が少なくとも弁形成部分においてシート状の部材であり、部材(K)の一部に、周囲部分の一部を欠損部とすることにより、弁となる構造が設けらており、該弁の部分を、部材(K)が部材(J)と接触しているが接着していない非接着部とすることが好ましい。弁の形状は、部材(J)に設けることが出来る弁と同様である。

【0112】

弁が、隣接する部材と接触しているが接着していないことによって、弁は逆止弁(一方向には常時開であり、逆方向には常時閉であるバルブ)やチェックバルブ(一定圧直以下では閉であり、それを越える圧力で開となるバルブ)を構成することが出来る。逆止弁は、ダイヤフラム式ポンプやシリンダーポンプのようなポンプを構成する逆止弁、三方活栓を構成する逆止弁、加圧維持のための逆止弁、減圧維持のための逆止弁などとして利用することが出来るが、微小な弁を形成可能なことから、ポンプを構成する逆止弁として特に好適である。

【0113】

部材(K)に弁を形成する場合には、部材(K)は、少なくとも弁の部分において、柔軟な素材で形成されていることが好ましく、部材(J)やより低い引張弾性率の素材で形成されていることが好ましい。弁を有する部材(K)として使用される素材の好ましい引張弾性率は1MPa〜20GPa、更に好ましくは10MPa〜1GPa、更に好ましくは50MPa〜500MPaである。この範囲より低いと強度や繰り返し耐久性に劣るものとなりがちであり、これより高いと開閉が困難となり、閉時に漏洩が生じがちとなる。

【0114】

弁が形成された部材(K)の厚みは、少なくとも弁の部分において、好ましくは1〜500μm、更に好ましくは5〜200μmである。この範囲未満では製造が困難となり、この範囲を越えると、マイクロでデバイスとしてのメリットが低下する。弁が形成された部材(K)は、全体が同じ厚みのシート状物であることが好ましい。

【0115】

少なくとも弁の部分において部材(K)を構成する素材は、JIS K−7127により測定された破断伸び率が、好ましくは2%以上、更に好ましくは5%以上のものである。破断伸びの上限は、自ずと限界はあろうが、高いことそれ自身による不都合は無い為、上限を設けることは要せず、例えば、400%でありうる。本発明においては、JIS K−7127による引張試験で2〜5%という低い破断伸び率を示す素材であっても、本発明の使用方法においては破壊しにくく、上記試験による破断伸び率以上の歪みを与えても破壊することなく使用可能である。従って、破断伸び率の上限は、耐久性の点や素材選定の自由度が高くなる点で、30%以下が好ましく、20%以下が更に好ましい。

【0116】

また、部材(K)が少なくともダイヤフラム形成部分に於いてシート状の部材であり、部材(J)と接触しているが接着していない非接着部をダイヤフラムとし、該接着していない部分を、常態において体積ゼロであり、ダイヤフラムの変形によって正の容積を有する空間となる部分とすることも好ましい。該空間は、ポンプ室(その容量を変化させることにより、それを駆動力として流体の移送が成される空間)やバルブ室(その流路断面積が変化することにより、流量調節や流路の開閉が成される空間)として利用できる。

【0117】

例えば、部材(J)の、ダイヤフラムに相対する部分に、表面に達する1つ以上の欠損部が形成され、該欠損部が、ダイヤフラム室への流入口又は流出口又はその両者となり、該流入口又は流出口又はその両者が、常態においてダイヤフラムに接していて流路が閉状態であり、ダイヤフラムの変形により流路が開となるバルブ室であることも好ましい。このようなバルブ室は、チェックバルブ、開閉バルブ、流量調節バルブとして利用できる。又、同様の構造をポンプ室とし、任意の構造の逆止弁と組み合わせてダイヤフラム式ポンプとすることも好ましい。このような常時ゼロの容積のポンプ室を有するポンプは、ダイヤフラムの変形量が極僅かであっても効率よく流体を移送することが出来、また、流体が気体であっても高い吐出圧を得ることが出来る。

【0118】

部材(K)がダイヤフラムを構成する部材である場合にも、部材(K)は柔軟な素材で形成されていることが好ましい。これについては、部材(K)が弁を有する場合と同様である。

【0119】

このダイヤフラムを変形させ、ポンプやバルブを駆動する方法は任意である。例えば、ダイヤフラムに接着された棒状、糸状などの部材の機械的な引張り、ダイヤフラムに接着された磁石や強磁性物質の磁気的な吸引または反対側からの反発、ダイヤフラムの反対側に形成した空間の減圧、などでありうる。これらの方法によって変形させたダイヤフラムを復帰させる方法は、これらの力を解除する方法でもよいし、また積極的に逆向きの力を加えること、即ち、機械的な力による圧迫、磁気による反発又は反対側からの吸引、空間の加圧、などによる方法でもよい。また、本発明のマイクロ流体デバイスを、チェックバルブ、常時閉のバルブ、常時閉のバルブ機能を持たせたポンプなどとして使用する際には、機械的な力による圧迫、磁気による反発又は反対側からの吸引、空間の加圧、などの、ダイヤフラムに常時掛かっている流体の圧力に抗する補助的な力を常時加えてもよい。

【0120】

欠損部を有する部材(J)がエネルギー線硬化性組成物以外の素材で形成されている場合には、その製造方法は任意であり、例えば、射出成形、溶融レプリカ法、溶液キャスト法、欠損部を有するシートの積層法、などにより製造できる。部材(J)がエネルギー線硬化性組成物で形成されている場合には、パターニング露光と現像によるフォトリソグラフィーの手法や、光造形法で製造できる。光造形法とは、エネルギー線硬化性組成物の未硬化層にレーザー光線などの活性エネルギー線を走査法等の方法でパターニング照射し、未照射部分の未硬化の活性エネルギー線硬化性樹脂を除去すること無く、その上に活性エネルギー線の第2層を置き(或いは活性エネルギー線硬化性節の液面下に、第2層の厚みとなる深さだけ第1層を沈め)第2層に活性エネルギー線をパターニング照射し、この工程を繰り返して立体構造を形成する方法を言う。

【0121】

部材(J)、部材(K)の少なくとも一方の素材となるエネルギー線硬化性組成物は、エネルギー線照射によって硬化する組成物であり、エネルギー線重合性化合物(a)[以下、単に「化合物(a)」と略称する場合もある]を含有する組成物を用いることが出来る。化合物(a)に関しては、本発明の、部材(J)と部材(K)を接着剤で接着する場合と同様である。

【0122】

エネルギー線硬化性組成物は、活性エネルギー線の照射により硬化樹脂となるものであり、必須成分として化合物(a)を含有する。エネルギー線硬化性組成物は化合物(a)単独を含むものであってもよく、複数種の化合物(a)の混合物でもよい。エネルギー線硬化性組成物には、必要に応じて他の成分を添加することが出来る。エネルギー線硬化性組成物に添加しうる他の成分としては、化合物(a)と共重合性の化合物、活性エネルギー線重合開始剤、重合遅延剤、重合禁止剤、増粘剤、改質剤、着色剤、溶剤を挙げることができる。

【0123】

エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の化合物に関しては、本発明の、部材(J)と部材(K)を接着剤で着する場合と同様である。

また、エネルギー線硬化性組成物に添加しうる、化合物(a)と共重合性の両親媒性の化合物[以下、このような化合物を「両親媒性化合物(b)」又は、単に「化合物(b)」と称する]は、本発明の、部材(J)と部材(K)を接着剤により接着する場合に化合物(b)と同じである。

【0124】

エネルギー線硬化性組成物に添加することができる活性エネルギー線重合開始剤、重合遅延剤、重合近視剤、その他の添加しうる成分に関しても、本発明の、部材(J)と部材(K)を接着剤で着する場合と同様である。

また、本発明に用いることのできる活性エネルギー線に関しても、本発明の、部材(J)と部材(K)を接着剤で着する場合と同様である。

【0125】

形成したマイクロ流体デバイスは、穿孔、切断、他の部材の接着などの後加工することも可能である。また、本発明のマイクロ流体デバイスは全体が微小な大きさである為、一枚の樹脂層に多数の部材を同時に作製することが生産効率、並びに各部材の細部の精度の良い位置決めに有用である。即ち、複数の微小なマイクロ流体デバイスを一枚の露光現像版上に作成することにより、再現性良く、且つ高い精度の寸法安定性を有して多数のマイクロ流体デバイスを一度に生産することができる。

【0126】

本発明による製造方法は、本発明によるマイクロ流体デバイスを好ましく製造する方法である。

本発明の第1の製造方法は、部材(K)がエネルギー線硬化性組成物の硬化物で形成されたマイクロ流体デバイスの製造方法に関する。即ち、エネルギー線硬化性組成物の賦形物に活性エネルギー線を不十分な量だけ照射することによって、流動性は喪失するが接着性は残存している半硬化物と成し、該半硬化物の部材の一部に、選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成することによって、部材表面の一部に非接着性の硬化部位が形成された半硬化状態の部材(K)を形成し、その後、該半硬化状態の部材(K)を、表面に達する欠損部を有する部材(J)の欠損部形成面に接触させ、その状態で活性エネルギー線を照射して、半硬化状態の部材(K)を硬化させて部材(J)と接着し、非接着性の硬化部位を非接着部位として残すことによって、接着面の一部に、両部材が互いに接触しているが接着していない非接着部を形成する。

【0127】

エネルギー線硬化性組成物の賦形物の形状は部材(K)の形状とすることが出来、塗工支持体への塗工、型への注型など任意である。塗工や注型方法は任意であり、例えば、バーコーター法、ローラー法、印刷法、浸漬法、スプレー法、ノズルからの押し出し、等を使用できる。

塗工支持体は部材(K)の硬化後に隔離などによって除去してもよいし、接着されたままマイクロ流体デバイスとしてもよい。塗工支持体の形状や素材は任意であり、本発明のマイクロ流体デバイスの項で述べた、部材(J)の支持体と同様である。

【0128】

使用できるエネルギー線も、本発明のマイクロ流体デバイスの項の記述と同様である。活性エネルギー線の照射量が不足すると、エネルギー線硬化性組成物は流動性を失わず、部材(J)と接着する際に、部材(J)の欠損部を閉塞しがちであるし、活性エネルギー線の照射量が過剰であると、硬化物が接着性を失い、部材(J)との接着が不良又は不能となる。好適な活性エネルギー線照射量は、系によって異なるため一概には規定できないが、使用する系における簡単な実験によって最適値を見つけることが出来る。

【0129】

部材(K)の一部に非接着性の硬化部位を形成するための活性エネルギー線照射は、選択的に照射することが出来れば任意であり、例えば、フォトマスク使用によるパターニング照射(以下、「パターニング照射」を「露光」を称する場合がある)、レーザー光線などの走査による露光等を挙げることができる。本工程の活性エネルギー線照射量が不足すると、該部分においても接着されてしまう。過剰であっても特に大きなデメリットはないが、生産性が低下したり、微少な非接着性部位の形成が困難となる。本工程に用いる活性エネルギー線は、半硬化に使用出来る活性エネルギー線として挙げた物を使用出来るが、半硬化に用いた活性エネルギー線と同じである必要はない。

【0130】

部材(J)の素材は任意であり、本発明のマイクロ流体デバイスにおける記載と同様であるが、部材(J)もまたエネルギー線硬化性組成物の硬化物であることが好ましく、半硬化物であることが、高い接着性が得られるためさらに好ましい。但し、部材(J)に用いるエネルギー線硬化性組成物は、部材(K)に用いる物と同じである必要はない。

【0131】

本発明の第2の製造方法も、部材(K)がエネルギー線硬化性組成物硬化物で形成されたマイクロ流体デバイスの製造方法に関し、エネルギー線硬化性組成物の賦形物の一部に選択的に活性エネルギー線を照射して照射部分の該賦形物を硬化させて非接着性の硬化部位を形成する工程を、半硬化させる工程の前に行うこと以外は、本発明の第1の製造方法と同様である。

本発明の第1及び第2の製造方法は、部材(K)が特に薄いフィルム状や、特に柔軟なフィルム状である場合に、製造が容易であり好ましい。

【0132】

本発明の第3の製造方法は、部材(J)がエネルギー線硬化性組成物の硬化物で形成されたマイクロ流体デバイスの製造方法に関する。即ち、エネルギー線硬化性組成物の賦形物に活性エネルギー線を不十分な量だけパターニング照射することによって、照射部分を流動性は喪失するが接着性は残存している半硬化状態とし、次いで、該半硬化したエネルギー線硬化性組成物で形成された部材の一部に、選択的に活性エネルギー線を照射して照射部分のエネルギー線硬化性組成物を硬化させて非接着性の硬化部位を形成とし、非照射部の未硬化のエネルギー線硬化性組成物を除去(即ち、現像)して、部材表面に達する欠損部を形成すること、によって、部材表面に達する欠損部と、部材表面の一部に非接着性の硬化部位が形成された部材(J)を形成し、その後、該部材の欠損部形成面に他の部材(K)を接触させ、その状態で活性エネルギー線を照射して、半硬化状態の部材(J)を硬化させて両部材を接着し、接着面の一部に両部材が互いに接触しているが接着していない非接着部を形成する。

【0133】

エネルギー線硬化性組成物の賦形の形状は部材(J)の形状若しくはその一部とすることが出来る。部材(J)が他の部材の上に形成されていること、即ち、部材(J)が積層構造を有する部材の最外層として形成されていることも好ましい。部材(J)は一時的な塗工支持体の上に形成されていてもよい。塗工や注型方法、塗工支持体、使用出来る活性エネルギー線、照射線量などは、本発明の第1及び第2の製造方法の記述において、部材(K)を部材(J)と読み替えたものと同様である。

【0134】

部材(J)の一部に非接着性の硬化部位を形成するための活性エネルギー線照射についても上記本発明の第1及び第2の製造方法と同様である。

部材(K)の素材は任意であり、本発明のマイクロ流体デバイスにおける記載と同様であるが、部材(K)もまたエネルギー線硬化性組成物の硬化物であることが好ましく、半硬化物であることが、高い接着性が得られるためさらに好ましい。但し、部材(K)に用いるエネルギー線硬化性組成物は、部材(J)に用いる物と同じである必要はない。

【0135】

本発明の第4の製造方法は、部材(J)がエネルギー線硬化性組成物の硬化物で形成されたマイクロ流体デバイスの製造方法に関し、エネルギー線硬化性組成物の賦形物の一部に選択的に活性エネルギー線を照射して照射部分の該賦形物を硬化させて非接着性の硬化部位を形成する工程を、現像の後に行うこと以外は、本発明の第3の製造方法と同様である。

【0136】

本発明の第5の製造方法は、部材(J)がエネルギー線硬化性組成物の硬化物で形成されたマイクロ流体デバイスの製造方法に関し、エネルギー線硬化性組成物の賦形物の一部に選択的に活性エネルギー線を照射して照射部分の該賦形物を硬化させて非接着性の硬化部位を形成する工程を、半硬化させる工程の前に行うこと以外は、本発明の第3の製造方法と同様である。

【0137】

本発明の第3、第4、第5の製造方法は、部材(J)に表面に達する欠損部を形成すると同時に接着剤なしに部材(K)と接着することが出来る長所を有する。

本発明の製造方法は、流動性を喪失した部材を他の部材と密着させた状態で活性エネルギー線を照射して硬化・接着させるため、部材(J)に形成された微小な欠損部を接着剤で閉塞すること無く製造できるという長所を有する。

本発明の製造方法はまた、半硬化物が通常粘着性を有するため、部材(J)と部材(k)を接着する際、圧迫力を保持したままで活性エネルギー線照射を行う必要がないため、作業性がよく高い生産性で製造できるという長所を有する。

【0138】

【実施例】

以下、実施例及び比較例を用いて、本発明を更に詳細に説明するが、本発明はこれら実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」及び「%」は、特に断りがない限り、各々「重量部」及び「重量%」を表わす。

【0139】

[活性エネルギー線照射]

200Wメタルハライドランプを光源とするウシオ電機株式会社製のマルチライト200型露光装置用光源ユニットを用い、365nmにおける紫外線強度が100mW/cm2の紫外線を、室温、窒素雰囲気中で照射した。

【0140】

[エネルギー線硬化性組成物の調製]

〔組成物(x-1)の調製〕

エネルギー線重合性化合物(a)として、平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)30部、ω−テトラデカンジオールジアクリレートとω−ペンタデカンジオールジアクリレートを主成分とするアルキルジアクリレート(ソマール株式会社製の「サートマーC2000」)45部、

【0141】

及びノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」)25部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)0.1部を混合して、エネルギー線硬化性組成物(x-1)を調製した。なお、エネルギー線硬化性組成物(x-1)の紫外線硬化物は、引張弾性率が160MPa、水との接触角が14度であった。

【0142】

〔組成物(x-2)の調製〕

エネルギー線重合性化合物(a)として、平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)30部、1,6−ヘキサンジオールジアクリレート(日本化薬株式会社製の「カヤラッドHDDA」)45部、

【0143】

両親媒性化合物(b)として、ノニルフェノキシポリエチレングリコール(n=17)アクリレート(第一工業製薬株式会社製の「N−177E」)25部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュアー184」)5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)0.1部を混合して、エネルギー線硬化性組成物(x-2)を調製した。なお、エネルギー線硬化性組成物(x-2)の紫外線硬化物は、引張弾性率が560MPa、水との接触角が12度であった。

【0144】

[実施例4]

本実施例では、バルブとして用いられるダイヤフラムを有するマイクロ流体デバイスを、本発明の第2の製造方法で製造する例について述べる。

【0145】

〔部材(J-1)の作製〕

76mm×26mm×厚さ3mmのポリスチレン(大日本インキ化学工業株式会社製の「ディックスチレンxC−520」)製の板(1)とシリコンウェハー製の鋳型(図示せず)をガラス板に挟み、バネ式のクランプで止めて120℃の熱風炉中で約2時間加熱し、室温で冷却後、剥離することにより、ポリスチレン板(1)の表面に、幅150μm、深さ25μm、長さ20mmの2本の溝状の欠損部(2)、(3)を間隔0.5mmを開けて形成し、部材(J-1)とした。

【0146】

〔部材(K-1)の作製〕

塗工支持体(図示せず)に、50μmのバーコーターを用いて組成物(x-1)を塗布し、フォトマスクを通して、ダイヤフラム(5)となる中央部の直径1mmの円形の部分のみに紫外線を10秒間照射して、照射部分のエネルギー線硬化性組成物(x-1)を硬化させて非接着性とし、次いでフォトマスクを使用せずに3秒間紫外線を照射して、塗工支持体上に、中央部に直径1mmの円形の高架部分を有する厚み約35μmの半硬化塗膜(4)を形成し、半硬化状態の部材(K-1)とした。

〔部材(J-1)と部材(K-1)の接着〕

部材(J-1)の欠損部(2)、(3)の端が該非接着性部分内に入るように位置を合わせて部材(J-1)に部材(K-1)を積層し、紫外線を30秒間照射して、部材(K-1)の半硬化部分を完全に硬化させると同時に部材(J)と接着し、非接着部分の部材(K-1)がダイヤフラム(5)を構成している、部材(J-1)と部材(K-1)の積層体を得た。

【0147】

〔その他の構造の形成〕

その後、欠損部(2)、(3)の両端部において、部材(K-1)(4)に、ドリルにより直径0.5mmの孔を穿ち、流入部(6)および流出部(7)を形成し、その上に、ルアーフィッティング(8)、(9)を接着して、マイクロ流体デバイス(D-1)を作製した。

【0148】

〔試験〕

マイクロ流体デバイス(D-1)の流入部(8)のルアーフィッティングに接続したマイクロシリンジから水を注入したところ、圧力が約10kPa未満では水は流通せず、それ以上の圧力を掛けると水は流通した。即ちチェックバルブとして機能することが確認された。

【0149】

[実施例5]

本実施例では、磁力によって開閉するダイヤフラム式バルブを有するマイクロ流体デバイスの例について述べる。

〔マイクロ流体デバイスの作製〕

部材(K-2)のダイヤフラム(5)部分上に、直径1mmの鋼球(図示せず)をエネルギー線硬化性組成物(X-1)と紫外線で接着して、マイクロ流体デバイス(D-2)を作製した。

【0150】

〔試験〕

マイクロ流体デバイス(D-1)をダイヤフラム側を上にして置き、流入部(8)のルアーフィッティングに接続したマイクロシリンジから圧力約5kPaで水を注入したところ、水は流通しなかったが、マイクロ流体デバイス上方かアルニコ磁石を鋼球に近づけると水が流通し、下方から近づけると停止した。即ち開閉バルブとして機能することが確認された。

【0151】

[実施例6]

本実施例では、弁とダイヤフラムが形成され、ポンプ機能を有するマイクロ流体デバイスを本発明の第1の製造方法で製造する例について述べる。

〔部材(J-3)の作製〕

実施例4と全く同様にして、部材(J-1)と同じ部材を作製し、部材(J-3)とした。

〔部材(K-3)の作製〕

図7に示された形状の馬蹄形の非照射部分(11)を有するフォトマスクを使用して紫外線を3秒間照射して照射部分を半硬化させ、非照射部分の未硬化のエネルギー線硬化性組成物(x-1)を50%エタノール水溶液で洗浄除去して馬蹄形の欠損部(11)を形成した。次いで、フォトマスクを使用して、ダイヤフラム(5)となる中央部の直径1mmの円形の部分、及び弁(12)となる部分のみに紫外線を10秒間照射して、照射部分のエネルギー線硬化性組成物(x-1)を硬化させて非接着性とし、その他の部分は半硬化状態のまま残すことによって、図7に示された形状の馬蹄形の欠損部(11)と該欠損部で慨囲まれた弁(12)が形成された部材(K-3)(10)を作製した。

〔部材(J-3)と部材(K-3)の接着〕

部材(K-3)(10)の弁(12)の中心に欠損部(3)の端部を合わせて積層したこと以外は、実施例4と同様にして、部材(J-3)と部材(K-3)を接着した。

【0152】

〔その他の構造の形成〕

欠損部(3)の端部においては、部材(K-3)(10)に孔を穿たなかったこと、及び、部材(K-3)(10)のダイヤフラム(5)部分の上に、直径1mmの鋼球(図示せず)をエネルギー線硬化性組成物(x-1)と紫外線で接着したこと、以外は実施例4と同様にしてマイクロ流体デバイス(D-3)を作製した。

〔試験〕

マイクロ流体デバイス(D-3)をダイヤフラム側を上にして置き、流入部(8)のルアーフィッティングに接続したマイクロシリンジから水を注入して流出部[但し、本実施例の場合は(7)の代わりに欠損部(11)]までの空間に水を充填した。次いでマイクロシリンジを取り外し、マイクロ流体デバイスの上方からアルニコ磁石を鋼球に近づけて上下に運動させたところ、水は流入部(8)から流出部(11)へと移送され、磁石の運動を止めると水の移送は停止した。即ちポンプとして機能すること、及び、常態において流路が閉の状態となるバルブ機能を兼ねることが確認された。

【0153】

[実施例7]

本実施例では、ダイヤフラム式ポンプを有するマイクロ流体デバイスを、本発明の第1の製造方法であり且つ第3の製造方法である方法で製造する例について述べる。

〔部材(J-4)の作製〕

76mm×26mm×厚さ3mmのポリスチレン(大日本インキ化学工業株式会社製の「ディックスチレンxC−520」)製の板を支持体とし、その上にエネルギー線硬化性組成物(x-1)を塗布し、流路(2)及び(3)となる部分以外の部分にフォトマスクを通して紫外線を3秒間照射し、照射部位を半硬化させた。次いで、フォトマスクを使用して、ダイヤフラム(5)と接触する中央部の直径1mmの円形の部分、及び弁(12)と接触する部分のみに紫外線を10秒間照射して、照射部分のエネルギー線硬化性組成物(x-1)を硬化させて非接着性とし、50%エタノール水溶液にて非照射部分の未硬化のエネルギー線硬化性組成物(x-1)を除去し、支持体に接着して形成された部材(J)(1)を得た。

〔部材(K-4)の作製と接着〕

実施例6と全く同様にして、部材(K-3)と全く同じ部材(K-4)を作製した。部材(K-3)の代わりに部材(K-4)(10)を用いたこと以外は、実施例6と同様にして、部材(J-4)と部材(K-4)を接着した。

【0154】

〔その他の構造の形成〕

部材(K-3)の代わりに部材(K-4)(10)を用いたこと以外は実施例6と同様にして、マイクロ流体デバイス(D-4)を作製した。

〔試験〕

マイクロ流体デバイス(D-3)の代わりにマイクロ流体デバイス(D-4)を用いたこと以外は実施例6と同様の試験を行い同様の結果を得た。

【0155】

[実施例8]

本実施例では、ダイヤフラム式ポンプを有するマイクロ流体デバイスを、本発明の第3の製造方法で製造する例について述べる。

〔部材(J-5)の作製〕

実施例7と全く同様にして、部材(J-4)と全く同じ部材(J-5)を作製した。

〔部材(K-5)の作製〕

図7に示された形状の馬蹄形の非照射部分(11)を有するフォトマスクを使用した紫外線照射が10秒間とし、照射部分を接着性を有しない硬化状態としたこと、ダイヤフラム(5)と成る部分及び弁(12)となる部分への紫外線照射を行わなかったこと、以外は、実施例7と同様にして、全体が硬化した部材(J-5)を作製した。

〔部材(J-5)と部材(K-5)の接着〕

実施例8と同様にして、部材(J-5)と部材(K-5)を接着した。

〔その他の構造の形成〕

部材(J-5)と部材(K-5)を用いたこと以外は実施例7と同様にして、マイクロ流体デバイス(D-5)を作製し

〔試験〕

マイクロ流体デバイス(D-4)の代わりにマイクロ流体デバイス(D-5)を用いたこと以外は実施例7と同様の試験を行い同様の結果を得た。

【0156】

[実施例9]

本実施例では、ダイヤフラム式ポンプを有するマイクロ流体デバイスを、本発明の第4の製造方法で製造する例について述べる。

〔部材(J-6)の作製〕

ダイヤフラム(5)と接触する中央部の直径1mmの円形の部分、及び弁(12)と接触する部分への紫外線照射を、50%エタノール水溶液による非照射部分の未硬化のエネルギー線硬化性組成物(x-1)除去の後に実施したこと以外は、実施例8と同様にして、部材(J-5)と同様の部材(J-6)を作製した。

〔部材(K-6)の作製と接着〕

実施例8と全く同様にして、部材(K-5)と同様の部材(K-6)を作製し、実施例8と同様にして、部材(J-6)と部材(K-6)を接着した。

〔その他の構造の形成〕

部材(J-6)と部材(K-6)を用いたこと以外は実施例8と同様にして、マイクロ流体デバイス(D-6)を作製した。

〔試験〕

マイクロ流体デバイス(D-5)の代わりにマイクロ流体デバイス(D-6)を用いたこと以外は実施例8と同様の試験を行い同様の結果を得た。

【0157】

[実施例10]

本実施例では、ダイヤフラム式ポンプを有するマイクロ流体デバイスを、本発明の第5の製造方法で製造する例について述べる。

〔部材(J-7)の作製〕

ダイヤフラム(5)と接触する中央部の直径1mmの円形の部分、及び弁(12)と接触する部分への10秒間の紫外線照射を、流路(2)及び(3)となる部分以外の部分への3秒間の紫外線照射の前に行ったこと以外は、実施例8と同様にして、部材(J-5)と同様の部材(J-7)を作製した。

〔部材(K-7)の作製と接着〕

実施例8と全く同様にして、部材(K-5)と同様の部材(K-7)を作製し、実施例8と同様にして、部材(J-7)と部材(K-7)を接着した。

〔その他の構造の形成〕

部材(J-7)と部材(K-7)を用いたこと以外は実施例8と同様にして、マイクロ流体デバイス(D-7)を作製した。

〔試験〕

マイクロ流体デバイス(D-5)の代わりにマイクロ流体デバイス(D-6)を用いたこと以外は実施例8と同様の試験を行い同様の結果を得た。

【0158】

【発明の効果】

本発明は、マイクロ流体デバイスを構成する部材が互いに接触しているが接着していない非接着部を有するマイクロ流体デバイスを提供することができる。隣接する部材と接触しているが接着されていない構造は、弁やダイヤフラムとして有用であり、これらの構造を有するバルブ機構やポンプ機構、特に、多数並列稼働時に有用な、常時閉のこれらの機構が形成されたマイクロ流体デバイス、及びその製造方法を提供することができる。

【図面の簡単な説明】

【図1】 第1の実施形態におけるマイクロ流体デバイスの立面断面図の模式図である。

【図2】 図1に示すマイクロ流体デバイスの平面図の模式図である。

【図3】 図1に示すマイクロ流体デバイスにおいて、第1の部材(部材(J))を、表面に垂直な方向から見た平面図の模式図である。

【図4】 図1に示すマイクロ流体デバイスにおいて、第2の部材(部材(K))を、表面に垂直な方向から見た平面図の模式図である。

【図5】 第2の実施形態におけるマイクロ流体デバイスの立面断面図の模式図である。

【図6】 図5に示すマイクロ流体デバイスの平面図の模式図である。

【図7】 図5に示すマイクロ流体デバイスにおいて、第2の部材(部材(K))を、表面に垂直な方向から見た平面図の模式図である。

【図8】 第2の実施形態におけるマイクロ流体デバイスの立面断面図の模式図である。

【図9】 本発明のマイクロ流体デバイスにおいて、ダイヤフラム部分の駆動方法を示す立面断面図の模式図である。

【図10】 本発明のマイクロ流体デバイスにおいて、ダイヤフラム部分の駆動方法を示す立面断面図の模式図である。

【符号の説明】

1 ポリスチレン板;塗膜;部材(J);第1の部材

2 溝状の欠損部;流路;溝

3 溝状の欠損部;流路;溝

4 部材(K);硬化塗膜;樹脂層;第2の部材