JP2017216389A - 紫外線smd型led素子の気密封止用シリカガラス部材 - Google Patents

紫外線smd型led素子の気密封止用シリカガラス部材 Download PDFInfo

- Publication number

- JP2017216389A JP2017216389A JP2016110033A JP2016110033A JP2017216389A JP 2017216389 A JP2017216389 A JP 2017216389A JP 2016110033 A JP2016110033 A JP 2016110033A JP 2016110033 A JP2016110033 A JP 2016110033A JP 2017216389 A JP2017216389 A JP 2017216389A

- Authority

- JP

- Japan

- Prior art keywords

- silica glass

- glass member

- hermetic sealing

- less

- ultraviolet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

Description

即ち、必要な透過率、光耐久性、成型性を得る為に出発物質であるシリカガラス粉の純度と粒度が適切に制御されていること、成型型の内面仕上げが後研磨不要であるように十分に平滑であること、脱脂、成型工程で生じるシリカガラスの構造欠陥が十分に抑制・治癒されていること、粉体同士の隙間あるいは溶存ガスが十分に除去された結果、泡が少なく不要な散乱光を発しないことである。

(坏土形成)

直径1.2μmの球状合成シリカ粉(商品名アドマファインSO−E3)と直径2μmの球状合成シリカ粉(商品名アドマファインSO−E5)を重量比1:1で混合した混合粉79重量部と7.8重量%メトローズ(商品名SM−4000)水溶液20重量部、1重量部の潤滑剤(商品名ユニルーブ50MB−2)を混合した後、3本ロールミルで混練し坏土を形成した。ここで言う坏土とはシリカガラス粉の混練物で、スラリーよりは粘度が高く、粘土程度の硬さと塑性を有する状態の物を指す。

形成した坏土は減圧下で更に混練することで脱泡される。具体的には例えば宮崎鉄工所製混練押出成形機を用い0.1MPaの減圧下、混練押出を行うことで焼結後の泡発生を必要な程度まで低減できる。

脱泡処理を施した坏土を金属型内に120MPaの加圧で射出成型し、所定の形状を有する成型体を得た。ここで、金属型に関して、平面部位シール部分の面粗度はRa値で0.1μm以下、好ましくは0.05μm以下で仕上げられていることが必要である。同様にレンズ状突起部分の面粗度もRa値で0.1μm以下、好ましくは0.05μm以下で仕上げられていることが必要である。更に型形状として封止用平面部は気密封止を実現する為非常に平坦であることを満たしていることが必要であるが、金型の場合であれば通常の加工精度であっても十分な平坦性が実現できる。

取り出した成型体(以下グリーン体)はクリーン度10,000程度の清浄な雰囲気で室温にて12時間程度風乾した。

乾燥後のグリーン体を底部が平坦なシリカガラス容器に入れ、容器ごとシリカガラス製の炉芯管を有する横型管状炉内で雰囲気・温度を変えて熱処理を施した。

炉内温度を室温から20℃/分の昇温速度にて800℃まで昇温し保持した。昇温時の雰囲気は窒素100%である。800℃に炉内温度が安定化した後、窒素を停止し、酸素を濃度100%で流しつつ1時間保持した。これにより、グリーン体に含まれるメトローズ等の有機物を完全に酸化除去した。

酸素雰囲気による脱脂処理終了後、酸素を窒素100%に切り替え、再び昇温速度20℃/分にて炉内温度を1,200℃まで昇温、保持した。窒素を100%塩化水素に切り替え、1時間塩化水素による純化処理を行った。純化処理によりシリカガラス中のアルカリ金属、鉄、銅等の金属不純物濃度が低減される。一方で塩化水素ガスはシリカガラス中のSi−OHと反応してSi−Cl結合を生成する為、純化処理後のグリーン体をそのまま焼結すると2Si−Cl⇒Si=Si+Cl2の反応が生じる。Si=Si結合は酸素欠損欠陥と呼ばれる構造欠陥で波長245nmに吸収を持つと同時に紫外線に対する耐性が非常に弱く、本発明の目的には適さない為、これを治癒する必要が生じる。

純化処理後、雰囲気ガスである塩化水素を100%窒素に切り替え、20℃/分の降温速度で1,050℃まで炉温を降温し、1,050℃で保持した。また、炉温が1,050℃になったことを確認して窒素を100%酸素に切り替え、1時間保持した。処理後、酸素を窒素に置き換え室温まで冷却、取り出した。

取り出したグリーン体は平滑なカーボン板上に凸部を上にして並べ、真空炉中に設置した。真空チャンバー内を真空(1×10−2Pa)に排気後、20℃/分の昇温速度で1,650まで昇温し、1,650℃にて窒素により真空破壊(常圧10MPa)しつつ20分間保持後通電を切り炉冷した。10時間後に取り出し、目的とするLED気密封止用シリカガラス部材を得た。

(1) 表面粗さデータ(シール部及びレンズ部の表面粗度データ)

シール部(基体接合平面)及び凸部の表面粗度をミツトヨ表面粗さ計にて測定し、その結果を表1に示した。いずれの部位の表面粗度も所定の範囲内に収まっていることを確認した。なお、表1には3ヶ所の測定箇所(n)における測定結果を示す。

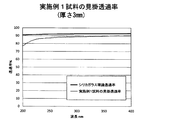

レンズ形状では透過率測定が出来ないため、実施例1と全く同様の材料及び製造方法で20mm×20mm×2mmの透明平板を作成し通常の透過率測定(測定装置:パーキンエルマー社製 UV/VIS/NIR SPECTROMETER LAMBDA 900)を行い、その結果を表2及び図6(見掛透過率及び理論透過率のグラフ表示)に示した。波長300nm以上400nm以下の紫外線に対する内部透過率及び波長245nm以上300nm未満の紫外線に対する内部透過率については見掛透過率から下記する計算式により求め、表2に示した。いずれの内部透過率も所定の範囲内に収まっていることを確認した。

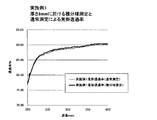

平面状のシリカガラス板材と半球状レンズをそれぞれ独立に作成、研磨してこれらを下記する接着剤A〜Eを用いて接着して実施例1と同様の形状のシリカガラス部材を作成して透過率測定を行い、その結果を図8に示した。図8には比較のため実施例1のシリカガラス部材の透過率を併せて表示した。図8から明らかなように接着剤によって接合したシリカガラス部材の全てが、UVB(波長範囲は315nm〜280nm)、UVC(波長範囲は280nm〜200nm)に対して十分な透過性を有していないことが判明した。

接着剤A:セメダイン(株)製塩ビ樹脂系接着剤AR066(塩化ビニール管接着用)

接着剤B:信越化学工業(株)製熱硬化性シリコーン系接着剤KE1886(電気電子封止用ゴム等)

接着剤C:関東化学(株)製水ガラス系接着剤37271-01(セラミック、ガラス接着用)

接着剤D:コニシ(株)製合成ゴム系接着剤#14331(皮革、合成ゴム、ウレタンフォーム接着用)

接着剤E:セメダイン(株)製アクリル変性系接着剤AX-033(金属、ガラス、ゴム接着用)

Claims (7)

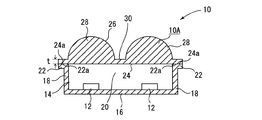

- 波長範囲が250nm以上350nmの光を放射しかつ外周部に形成された容器外周接合平面を有する気密封止容器内に載置される紫外線SMD型LED素子の気密封止用シリカガラス部材であって、前記気密封止用シリカガラス部材が内部に境界がなく均質に一体形成されたシリカガラス基体で構成され、前記シリカガラス基体が前記SMD型LED素子に相対する内側の第1面と前記第1面に対応する外側の第2面とを有し、前記第1面の外周部に前記容器外周接合平面と接合する為の基体接合平面を形成するとともに前記第1面に対応する外側の第2面に前記紫外線SMD型LED素子からの放射光を加工するレンズ状凸部を形成することを特徴とする気密封止用シリカガラス部材。

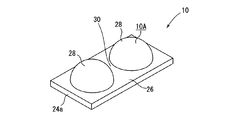

- 前記レンズ状凸部が複数個形成されることを特徴とする請求項1記載の気密封止用シリカガラス。

- 前記第1面に形成された接合平面の面精度が1μm以下、面粗度がRa値で0.05μm以上0.3μm以下であり、第2面のレンズ状凸部の面粗度がRa値で0.05μm以上0.5μm以下であることを特徴とする請求項1又は2に記載の気密封止用シリカガラス部材。

- 厚さ3mmに於ける内部透過率が波長300nm以上400nm以下の紫外線に対して95%以上99%以下でありかつ波長245nm以上300nm未満の紫外線に対して92%以上99%以下であることを特徴とする請求項1〜3のいずれか1項に記載の気密封止用シリカガラス部材。

- 厚さ3mmにおける積分球を用いて測定される波長350nm、300nm、250nmの紫外線に対する内部透過率と通常測定における波長350nm、300nm、250nmの紫外線に対する内部透過率の差がそれぞれ0.5%以内であることを特徴とする請求項1〜4のいずれか1項記載の気密封止用シリカガラス部材。

- 内包される泡の径が50μm以下であり、体積0.1cm3に含まれる泡の断面積の合計が1×10−3mm2以下であることを特徴とする請求項1〜5のいずれか1項に記載の気密封止用シリカガラス部材。

- 含有されるOH基濃度が0.1ppm以上20ppm以下であることを特徴とする請求項1〜6のいずれか1項に記載の気密封止用シリカガラス部材。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016110033A JP2017216389A (ja) | 2016-06-01 | 2016-06-01 | 紫外線smd型led素子の気密封止用シリカガラス部材 |

| KR1020217014098A KR102330935B1 (ko) | 2016-06-01 | 2017-05-19 | 자외선smd형 led소자의 기밀봉지용 석영유리 부재 및 자외선led용 석영유리 부재의 제조방법 |

| EP17806412.7A EP3467885A4 (en) | 2016-06-01 | 2017-05-19 | QUARTZ GLASS PART FOR HERMETICALLY SEALING AN ULTRAVIOLET SMD LED ELEMENT AND METHOD FOR PRODUCING A QUARTZ GLASS PART FOR UV LED |

| PCT/JP2017/018817 WO2017208855A1 (ja) | 2016-06-01 | 2017-05-19 | 紫外線smd型led素子の気密封止用シリカガラス部材及び紫外線led用石英ガラス部材の製造方法 |

| US16/306,185 US20210226105A1 (en) | 2016-06-01 | 2017-05-19 | Silica glass member for hermetic sealing of ultraviolet smd led element and method for manufacturing quartz glass member for ultraviolet led |

| CN201780032414.4A CN109314165B (zh) | 2016-06-01 | 2017-05-19 | 紫外线smd型led元件的气密密封用石英玻璃构件及紫外线led用石英玻璃构件的制造方法 |

| KR1020187034290A KR102337364B1 (ko) | 2016-06-01 | 2017-05-19 | 자외선smd형 led소자의 기밀봉지용 석영유리 부재 및 자외선led용 석영유리 부재의 제조방법 |

| TW106117681A TWI737738B (zh) | 2016-06-01 | 2017-05-26 | 紫外線smd型led元件之氣密密封用矽石玻璃構件及紫外線led用石英玻璃構件之製造方法 |

| US17/559,031 US11757075B2 (en) | 2016-06-01 | 2021-12-22 | Silica glass member for hermetic sealing of ultraviolet SMD LED element and method for manufacturing quartz glass member for ultraviolet led |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016110033A JP2017216389A (ja) | 2016-06-01 | 2016-06-01 | 紫外線smd型led素子の気密封止用シリカガラス部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017216389A true JP2017216389A (ja) | 2017-12-07 |

| JP2017216389A5 JP2017216389A5 (ja) | 2019-05-09 |

Family

ID=60575890

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016110033A Pending JP2017216389A (ja) | 2016-06-01 | 2016-06-01 | 紫外線smd型led素子の気密封止用シリカガラス部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2017216389A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112018005399T5 (de) | 2017-11-09 | 2020-06-25 | Semiconductor Energy Laboratory Co., Ltd. | Anzeigevorrichtung, Betriebsverfahren dafür und elektronisches Gerät |

| WO2021251102A1 (ja) * | 2020-06-09 | 2021-12-16 | スタンレー電気株式会社 | 半導体発光装置、および、水殺菌装置 |

Citations (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10158035A (ja) * | 1996-09-30 | 1998-06-16 | Nikon Corp | 紫外用光学素子およびその製造方法 |

| JP2003112933A (ja) * | 2001-10-05 | 2003-04-18 | Asahi Glass Co Ltd | 合成石英ガラス光学体およびその製造方法 |

| JP2005336047A (ja) * | 2004-04-28 | 2005-12-08 | Asahi Glass Co Ltd | 合成石英ガラス製光学部材およびその製造方法 |

| WO2006085591A1 (ja) * | 2005-02-14 | 2006-08-17 | Shin-Etsu Quartz Products Co., Ltd. | シリカガラス製品の製造方法 |

| JP2006315910A (ja) * | 2005-05-12 | 2006-11-24 | Shinetsu Quartz Prod Co Ltd | シリカガラス物品の製造方法及び該製造方法で得られたシリカガラス物品 |

| JP2007059857A (ja) * | 2005-07-25 | 2007-03-08 | Matsushita Electric Ind Co Ltd | 発光モジュール及び投映型表示装置 |

| JP2007311707A (ja) * | 2006-05-22 | 2007-11-29 | Ushio Inc | 紫外線発光素子パッケージ |

| JP2008195590A (ja) * | 2007-02-15 | 2008-08-28 | Sumitomo Electric Ind Ltd | 石英ガラス成形品の製造方法および石英ガラス成形品 |

| JP2008208017A (ja) * | 2006-09-11 | 2008-09-11 | Tosoh Corp | 熔融石英ガラスおよびその製造方法 |

| JP2009514774A (ja) * | 2005-11-07 | 2009-04-09 | コーニング インコーポレイテッド | デューテロキシルドープ石英ガラス、このガラスを有する光学部材及びリソグラフィシステム並びにこのガラスの作成方法 |

| JP2009177098A (ja) * | 2008-01-28 | 2009-08-06 | Panasonic Electric Works Co Ltd | 紫外光発光装置 |

| JP2010018470A (ja) * | 2008-07-09 | 2010-01-28 | Tosoh Corp | 高純度熔融石英ガラスおよびその製造方法並びに、これを用いた部材および装置 |

| JP2013042079A (ja) * | 2011-08-19 | 2013-02-28 | Sharp Corp | 半導体発光装置 |

| US20130234274A1 (en) * | 2012-03-06 | 2013-09-12 | Korea Photonics Technology Institute | Light emitting apparatus |

| WO2014118838A1 (ja) * | 2013-01-29 | 2014-08-07 | パナソニック株式会社 | 紫外線発光装置 |

| JP2017059716A (ja) * | 2015-09-17 | 2017-03-23 | 日機装株式会社 | 発光モジュールおよび発光モジュールの製造方法 |

-

2016

- 2016-06-01 JP JP2016110033A patent/JP2017216389A/ja active Pending

Patent Citations (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10158035A (ja) * | 1996-09-30 | 1998-06-16 | Nikon Corp | 紫外用光学素子およびその製造方法 |

| JP2003112933A (ja) * | 2001-10-05 | 2003-04-18 | Asahi Glass Co Ltd | 合成石英ガラス光学体およびその製造方法 |

| JP2005336047A (ja) * | 2004-04-28 | 2005-12-08 | Asahi Glass Co Ltd | 合成石英ガラス製光学部材およびその製造方法 |

| WO2006085591A1 (ja) * | 2005-02-14 | 2006-08-17 | Shin-Etsu Quartz Products Co., Ltd. | シリカガラス製品の製造方法 |

| JP2006315910A (ja) * | 2005-05-12 | 2006-11-24 | Shinetsu Quartz Prod Co Ltd | シリカガラス物品の製造方法及び該製造方法で得られたシリカガラス物品 |

| JP2007059857A (ja) * | 2005-07-25 | 2007-03-08 | Matsushita Electric Ind Co Ltd | 発光モジュール及び投映型表示装置 |

| JP2009514774A (ja) * | 2005-11-07 | 2009-04-09 | コーニング インコーポレイテッド | デューテロキシルドープ石英ガラス、このガラスを有する光学部材及びリソグラフィシステム並びにこのガラスの作成方法 |

| JP2007311707A (ja) * | 2006-05-22 | 2007-11-29 | Ushio Inc | 紫外線発光素子パッケージ |

| JP2008208017A (ja) * | 2006-09-11 | 2008-09-11 | Tosoh Corp | 熔融石英ガラスおよびその製造方法 |

| JP2008195590A (ja) * | 2007-02-15 | 2008-08-28 | Sumitomo Electric Ind Ltd | 石英ガラス成形品の製造方法および石英ガラス成形品 |

| JP2009177098A (ja) * | 2008-01-28 | 2009-08-06 | Panasonic Electric Works Co Ltd | 紫外光発光装置 |

| JP2010018470A (ja) * | 2008-07-09 | 2010-01-28 | Tosoh Corp | 高純度熔融石英ガラスおよびその製造方法並びに、これを用いた部材および装置 |

| JP2013042079A (ja) * | 2011-08-19 | 2013-02-28 | Sharp Corp | 半導体発光装置 |

| US20130234274A1 (en) * | 2012-03-06 | 2013-09-12 | Korea Photonics Technology Institute | Light emitting apparatus |

| WO2014118838A1 (ja) * | 2013-01-29 | 2014-08-07 | パナソニック株式会社 | 紫外線発光装置 |

| JP2017059716A (ja) * | 2015-09-17 | 2017-03-23 | 日機装株式会社 | 発光モジュールおよび発光モジュールの製造方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112018005399T5 (de) | 2017-11-09 | 2020-06-25 | Semiconductor Energy Laboratory Co., Ltd. | Anzeigevorrichtung, Betriebsverfahren dafür und elektronisches Gerät |

| WO2021251102A1 (ja) * | 2020-06-09 | 2021-12-16 | スタンレー電気株式会社 | 半導体発光装置、および、水殺菌装置 |

| JP7455003B2 (ja) | 2020-06-09 | 2024-03-25 | スタンレー電気株式会社 | 半導体発光装置、および、水殺菌装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11757075B2 (en) | Silica glass member for hermetic sealing of ultraviolet SMD LED element and method for manufacturing quartz glass member for ultraviolet led | |

| WO2009104356A1 (ja) | 波長変換部材およびその製造方法 | |

| JP4969119B2 (ja) | 発光ダイオード装置 | |

| CN109643648B (zh) | 激光照射装置 | |

| JP2021098652A (ja) | 紫外線透過ガラス | |

| JP2017216389A (ja) | 紫外線smd型led素子の気密封止用シリカガラス部材 | |

| JP7009477B2 (ja) | 透明封止部材及びその製造方法 | |

| CN109564308A (zh) | 波长变换部件及其制造方法 | |

| JP5261057B2 (ja) | 吸着盤および真空吸着装置 | |

| JP6976710B2 (ja) | 多孔質セラミック体、吸着用部材および多孔質セラミック体の製造方法 | |

| KR20190053240A (ko) | 광 파장 변환 부재 및 발광 장치 | |

| JP6783159B2 (ja) | 複合シリカガラス製光拡散部材 | |

| JP2018002548A (ja) | 紫外線led用石英ガラス部材の製造方法 | |

| JP6920433B2 (ja) | 透明封止部材 | |

| US10865948B2 (en) | Transparent sealing member | |

| CN103591480B (zh) | 发光二极管照明装置 | |

| KR102621944B1 (ko) | 파장 변환 부재 및 발광 장치 | |

| JPWO2019043845A1 (ja) | 透明封止部材 | |

| KR102203690B1 (ko) | 형광체 플레이트 및 이를 제조하는 방법 | |

| KR20180101288A (ko) | 컨벡스 칩 스케일 패키지 및 그의 제조 방법 | |

| JP2006310375A (ja) | 発光ダイオード素子被覆用ガラスおよびガラス被覆発光ダイオード素子 | |

| TW202239940A (zh) | 波長轉換構件及發光裝置 | |

| JP2016058567A (ja) | 透光性焼結セラミック支持体及びその製造方法 | |

| JP2023019892A (ja) | 吸着用部材およびその製造方法 | |

| WO2016035508A1 (ja) | 発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190322 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190322 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200417 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200604 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20201203 |