JP2017193469A - アフターヒータ及びサファイア単結晶製造装置 - Google Patents

アフターヒータ及びサファイア単結晶製造装置 Download PDFInfo

- Publication number

- JP2017193469A JP2017193469A JP2016085723A JP2016085723A JP2017193469A JP 2017193469 A JP2017193469 A JP 2017193469A JP 2016085723 A JP2016085723 A JP 2016085723A JP 2016085723 A JP2016085723 A JP 2016085723A JP 2017193469 A JP2017193469 A JP 2017193469A

- Authority

- JP

- Japan

- Prior art keywords

- heater

- main body

- single crystal

- sapphire single

- crystal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Crystals, And After-Treatments Of Crystals (AREA)

Abstract

【課題】耐久性があり、EFG法によるサファイア単結晶製造に適した温度勾配を形成可能なアフターヒータ及びサファイア単結晶製造装置を提供すること。

【解決手段】育成結晶が通過する中空部分2を形成する別材部分3と、本体部分4とを少なくとも有し、別材部分3に設けた凸部5を本体部分4に設けた凹部6にはめ込み固定することでアフターヒータ1を構成する。別材部分3は本体部分4とは別の材質で構成されており、別材部分3は、本体部分4よりも大きな熱伝導率を有する材質で構成される。

【選択図】 図1

【解決手段】育成結晶が通過する中空部分2を形成する別材部分3と、本体部分4とを少なくとも有し、別材部分3に設けた凸部5を本体部分4に設けた凹部6にはめ込み固定することでアフターヒータ1を構成する。別材部分3は本体部分4とは別の材質で構成されており、別材部分3は、本体部分4よりも大きな熱伝導率を有する材質で構成される。

【選択図】 図1

Description

本発明は、アフターヒータ及びサファイア単結晶製造装置に関する。

サファイアやシリコン等の単結晶成長方法として知られるCZ(Czochralski)法、EFG(Edge-defined Film-fed Growth)法などの結晶製造装置内に設けられる断熱材構造として、特許文献1〜3に示すようなものがある。

特許文献1は、CZ法による結晶製造装置において、炭素繊維成型材からなる坩堝とヒータを囲繞する断熱筒を具備している。特許文献1では、シリコン、ゲルマニウム等の半導体結晶成長中の熱履歴を制御することを目的として、断熱筒に局部的な熱の放散を可能にする複数の断裂部を設けている。さらに、この断裂部を坩堝内の原料の湯面より上部に設けることで結晶に対しより直接的に作用し結晶欠陥の低減に効果的であることが記載されている。

特許文献2には、CZ法によるサファイア単結晶製造装置において、炉体内に断熱空間を形成するカーボン製断熱材とともに、坩堝の上方に配置された複数の熱反射板を備えた構造が開示されている。熱反射板は、原料融液からの輻射熱を反射することによって、原料融液及び断熱空間の垂直温度勾配を制御している。

一方、EFG法においては、特許文献3の図1に育成容器内部が断熱材116によって囲まれている単結晶製造装置が開示されている。特許文献3に示す従来のEFG法に用いるサファイア単結晶製造装置では、断熱材116が坩堝、ヒータ、電極、ダイを取り囲んでいる。

特許文献3の図1において、シャフト駆動部及びシード基板が鉛直方向に移動する坩堝上方の空間は、結晶成長が進む方向であるとともに成長した育成結晶が通過する空間でもある。育成結晶が急冷されることを防ぐため、一般に、この空間の断熱材116は炭素材料系の断熱材で形成される。炭素材料系断熱材は、熱伝導率が1W/m・K以下と小さく断熱性能に優れているため、様々な単結晶成長炉の断熱材として広く用いられている。

しかしながら、本出願人らが特許文献3に示す従来の断熱材116を用いてサファイア単結晶を製造したところ、断熱材116を通過してきた育成結晶には多数の結晶欠陥が導入されるという問題があった。本出願人らは、結晶欠陥の原因は断熱材116内部の鉛直方向の温度勾配によるものであると考えた。

サファイア単結晶の引き上げ速度は、CZ法では1mm/h程度であるのに対し、EFG法では10mm/h以上の高速で結晶成長が行われる。そのため、CZ法と比較して高速で引き上げられる育成結晶からの熱放射の影響により、断熱材116内部は特に鉛直方向の温度勾配が変化しやすく不安定な状態であると考えた。2000℃を超える高温環境下で育成されたサファイア単結晶が熱源となり、断熱材116内部は局所的に高温となることが考えられる。また、育成結晶が通過している間は、断熱材内部はサファイア単結晶からの熱放射を受け続けるため、断熱材構造には高温に対する耐久性も求められる。

本発明は、上記課題に鑑みてなされたものであり、耐久性があり、EFG法によるサファイア単結晶製造に適した温度勾配を形成可能な断熱材構造(アフターヒータ)とこのアフターヒータを備えたサファイア単結晶製造装置を提供することを目的とする。

上記課題は本発明により解決される。すなわち、本発明に係るアフターヒータは、育成結晶が通過する中空部分を形成する別材部分と、本体部分を少なくとも有し、本体部分に別材部分がはめ込まれていることを特徴とする。

本発明に係るアフターヒータの一実施形態は、別材部分は本体部分よりも大きな熱伝導率を有する材質からなることを特徴とする。別材部分と本体部分は同一の材質ではなく、別材部分の熱伝導率は本体部分の熱伝導率よりも大きな材質であることを意味する。

本発明に係るアフターヒータの別の実施形態は、別材部分はグラファイトからなり、本体部分は炭素材料系成形材からなることを特徴とする。

本発明に係るサファイア単結晶製造装置は、原料を収容する坩堝と、原料を加熱溶融するヒータと、坩堝及び前記ヒータを取り囲むように設けられた加熱部断熱材と、育成結晶が通過する空間に配置されたアフターヒータを少なくとも備え、アフターヒータは、育成結晶が通過する中空部分を形成する別材部分と本体部分を少なくとも有し、本体部分に別材部分がはめ込まれていることを特徴とする。

本発明によれば、耐久性があり、サファイア単結晶製造に適した温度勾配を形成可能なアフターヒータ及びサファイア単結晶製造装置を提供できる。

図1に、本発明に係るアフターヒータ1の一例を示す。図2には、図1に示すアフターヒータ1における別材部分3及び本体部分4を示す。図3には、本発明に係るアフターヒータ1を設置したサファイア単結晶製造装置を示す。

図1及び図2に示すように、本発明に係るアフターヒータ1は、育成結晶が通過する中空部分2を形成する別材部分3と、本体部分4とを少なくとも有し、本体部分4に別材部分3がはめ込まれている。図2に示すように、別材部分3は本体部分4とは別の材質で構成されており、別材部分3に設けた凸部5を本体部分4に設けた凹部6にはめ込むことで固定し、アフターヒータ1を構成する。

別材部分3と本体部分4の固定は、図1及び図2に示すはめ込み式の形態に限らず、別材部分3が本体部分4から抜け落ちて落下しない方法であればよいが、接着材やボルト、ピン等の部材を用いないことが構造の複雑化防止のためにも好ましい。このように、単純なはめ込み式の構造とすることにより、アフターヒータの高温への耐久性を向上させることができ、さらには消耗時に交換しやすいという利点をも有する。

図3に示すように、アフターヒータ1は、坩堝11及びヒータ12を取り囲むように設けられた円筒状の加熱部断熱材13の上部に設置される。図3についての詳細は後述する。

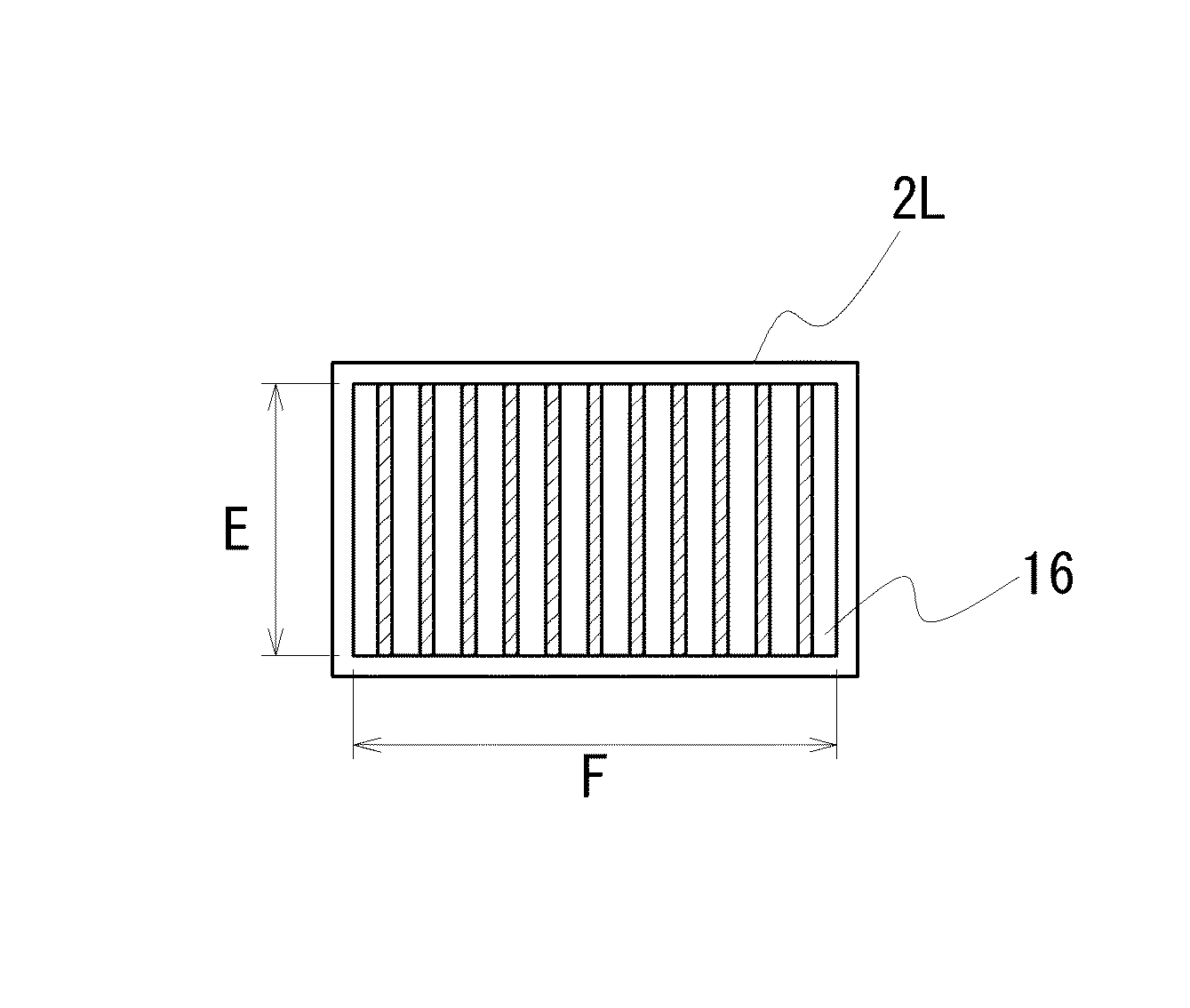

図2に示すように、中空部分2は、育成結晶が通過するために別材部分3に設けられた開口部である。この開口部は別材部分3を貫通するように設けられている。中空部分2の間口寸法は、成長させる結晶の大きさや枚数によって適宜設定される。図4に示すように、開口部輪郭線2Lは、ダイ16の幅方向の寸法E及び枚数方向の寸法Fに対し、両側にそれぞれ10mm以上100mm以下、より好ましくは20mm以上70mm以下の余裕分を設けるように設定されるのが好ましい。このような余裕分を設定する理由としては、育成結晶に対する断熱効果を保持しつつ、育成結晶が別材部分3の開口部に接触しないようにするためである。

別材部分3は、熱変形に対する強度を確保するためにもある程度の厚みを有することが好ましい。図2に示すように、厚みtは少なくとも5mm以上、より好ましくは10mm以上が好ましい。厚みtが5mm未満であると熱変形に対する強度や耐久性が十分でないため好ましくない。

図2に示すように、別材部分3には凸部5が設けられている。凸部5の幅Wは、熱変形や自重による破損、落下を防ぐためにも、凸部が設けられる別材部分3の1辺の1/3以上1以下の長さにするのが好ましい。また、凸部5の高さHは、別材部分3の高さの1/2以上1未満の長さにするのが好ましく、凸部厚みDは5mm以上とするのが好ましい。

本体部分4の外形状は、図1及び図2では直方体を一例として示しているが、円柱体等でもよい。図1及び図2に示すような直方体の場合、その外形の辺a、bの対角線の長さは、図3に示す、円筒状の加熱部断熱材13の直径φを超えない範囲とするのが好ましい。直径φを超えない範囲とすることで、育成結晶が通過する空間の断熱効果を保ちつつも、本体部分4の厚み方向に適度に熱を逃がす効果を有する。

また、本体部分4の高さcは、育成結晶の長さに応じて設定される。すなわち、引き上げ軸18を上方に移動し所望の長さまで結晶育成を行った後、サファイア単結晶21をダイ16から切り離した時点において、少なくとも種結晶19がアフターヒータ1の上面を越えることがないような高さに設定するのが好ましい。種結晶19の上方にシードホルダーやシールド等の他の部材を有する場合は、それらの部材がアフターヒータ1の上面を越えることがないような高さに設定するのが、より好ましい。

本体部分4は、熱伝導率が小さく断熱性能の高い炭素材料系の材質、より好ましくは炭素材料系成形材で構成するのが望ましい。高温の育成結晶が通過する中空部分を形成する別材部分3は、本体部分4とは別の材質で構成されており、本体部分4よりも大きな熱伝導率を有する材質、より好ましくは、本体部分4よりも10倍以上大きな熱伝導率を有する材質とするのが望ましい。

例えば、本体部分4には熱伝導率1W/m・K以下の炭素材料系成形材、別材部分3には熱伝導率100W/m・K以上の炭素材料であるグラファイト等を用いることが好ましい。

別材部分3を熱伝導率の大きな材質で構成することにより、育成結晶によって局所的に高温となった別材部分3の内壁3Sの温度を短時間で均熱化することが可能となり、育成結晶が通過する中空部分2の鉛直方向の温度勾配が安定化する。さらに、別材部分3をグラファイトとし、本体部分4にはめ込む構成とすることにより、高温による別材部分3の熱変形を防ぎ、耐久性を向上することが可能である。

本体部分4が炭素材料系成形材である場合、凹部6は成形等によってあらかじめ作製されても良いが、カッター等を用いて容易に作製することもできる。別材部分3がグラファイトである場合、粉末を成形後、焼成し、黒鉛化処理された材料を成形加工することによって作製する。

図3に示すように、本発明に係るサファイア単結晶製造装置100は、原料を収容する坩堝11と、原料を加熱溶融するヒータ12と、坩堝11及びヒータ12を取り囲むように設けられた加熱部断熱材13と、育成結晶が通過する空間に配置されたアフターヒータ1を少なくとも備える。アフターヒータ1は、育成結晶が通過する中空部分2を形成する別材部分3と本体部分4を少なくとも有し、本体部分4に別材部分3がはめ込まれており、坩堝及びヒータを取り囲む加熱部断熱材13の上部に設置される。

本実施形態のサファイア単結晶製造装置は、EFG法によるサファイア単結晶製造に好適に用いられる。

EFG法を利用する場合、サファイア単結晶製造装置100はさらに、育成チャンバ10と、育成チャンバ10内部に配置され、上面に坩堝11を設置するための坩堝支持台14、ヒータ電極15、ダイ16及び引き上げ軸18を備える。引き上げ軸18は、育成チャンバ10の上面部に設けられた連通口17を通して鉛直方向に昇降可能となっている。引き上げ軸18の先端に保持された種結晶19を、毛細管現象によりダイ16の上面開口部に達したアルミナ融液20に接触させた後、鉛直方向上方に移動させることで、複数枚のサファイア単結晶21を製造する構成となっている。

坩堝11は、アルミナの融点を超える高融点金属であるモリブデン等の材料で作製され、その形状は通常、有底円筒状のものが用いられる。坩堝11の内部には、上端部から下方へと伸びるスリット22を備えたダイ16が配置される。ダイ16も坩堝11と同様に、通常はモリブデン等の高融点金属で作製され、坩堝11の中央部付近に配置される。サファイア単結晶を育成する際には、ダイ16の下部側は坩堝11内部に満たされるアルミナ融液20中に浸される。このため、アルミナ融液20はスリット22の内部を上昇し、ダイ16の上面開口部に到達できる。

ヒータ電極15はヒータ12を通電し、坩堝11内部に充填された原料を加熱溶融し、アルミナ融液20を得る。ヒータ12及びヒータ電極15は、通常、炭素系の材料で作製され、ヒータ12は坩堝11の外周面を取り囲む円筒状のものが用いられる。

加熱部断熱材13は、坩堝11及びヒータ12を含む加熱部を断熱するために、坩堝11及びヒータ12を取り囲むように設けられる。加熱部断熱材13は、坩堝11及びヒータ12の形状に合わせた円筒状のものが通常用いられるが、その形状は特に限定されない。加熱部断熱材13の底面は、坩堝支持台14と一体化されたものでも良いが、図3に示す例のように、坩堝支持台14と分離された構造であってもよい。

また、加熱部断熱材13の上部開口部からの熱の流出を防ぐために、図3に例示するような加熱部蓋23を設けても良い。加熱部蓋23は加熱部断熱材13と一体化されたものでも良いが、設置の容易さを考慮すると分離された構造である方が好ましい。加熱部蓋23を設けることによって、アフターヒータ1を安定的に設置ができるという効果も有する。加熱部断熱材13及び加熱部蓋23としては、炭素材料系成形材を用いることができる。

なお、本発明に係るサファイア単結晶製造装置100は、図示しない原料供給装置等を有していてもよい。

次に、図3に示すサファイア単結晶製造装置100を用いて、EFG法によりサファイア単結晶を製造する方法の一例について説明する。

最初にサファイア単結晶の原料であるアルミナ粉末を、ダイ16が収納された坩堝11に所定量投入して充填する。続いて、坩堝11やヒータ12若しくはダイ16を酸化消耗させないために、育成チャンバ10内をアルゴンガスで置換し、酸素濃度を所定値以下とする。次にヒータ12による加熱を開始し、坩堝11内に充填された原料を溶融しアルミナ融液20を得る。

その後、引き上げ軸18の先端に保持された種結晶19を降下し、ダイ16の上部開口部に達したアルミナ融液20に接触させた後、引き上げ軸を上方へと移動することでサファイア単結晶21を結晶成長させる。EFG法を用いてサファイア単結晶21を育成するにあたっては、ネック部形成工程、拡幅工程及び直胴部形成といった工程を経て育成するのが好ましい。

ネック部形成工程では、引き上げ速度を100mm/hまで徐々に大きくし、細いネック部を10mm以下程度の長さ形成する。ネック部を形成後、サファイア単結晶21の結晶幅をダイ16の幅方向へと広げる拡幅工程が行われる。拡幅工程は、10〜20mm/hの引き上げ速度で行われ、ダイ16の幅方向いっぱいにまで広がると直胴部形成工程へと移行する。直胴部形成工程は、引き上げる結晶のサイズに応じて調整されるが、通常20〜30mm/hの引き上げ速度で行われる。

サファイア単結晶21が所定の長さまで結晶成長した後は、サファイア単結晶21を融液から切り離し、適宜放冷した後、引き上げ軸18をさらに上方へと移動し、育成チャンバ10の上部に配置される取り出しチャンバの外へ取り出す。

以下に、図1及び図2に示すアフターヒータ1と、図3に示すサファイア単結晶製造装置100を用いて行ったc面を主面とするサファイア単結晶育成の実施例を示す。また、特許文献3に示すような、従来のサファイア単結晶製造装置を用いたc面サファイア単結晶の育成結果について比較例1及び2に示す。なお、本発明により育成されるサファイア単結晶の主面はc面に限定されず、a面、m面、r面等でもよい。

実施例1では、結晶幅55mmのサファイア単結晶を複数枚育成する際に、中空部分2の間口寸法が、ダイ16の幅方向寸法Eで155mm、枚数方向の寸法Fで260mm、本体部分4の高さcが500mmであるアフターヒータ1を用いた。アフターヒータ1において、本体部分4の材質は、熱伝導率1W/m・K以下の炭素材料系成形材、別材部分3の材質は、熱伝導率100W/m・K以上の炭素材料であるグラファイトで構成した。直胴部形成工程では、引き上げ速度を25mm/hに設定し、引き上げ方向に長さ約250mm育成した後、取り出しチャンバからサファイア単結晶を取り出した。表1に、育成結晶の主面中央部分及び主面両側面付近における結晶欠陥発生率を示す。

実施例2では、結晶幅80mmのサファイア単結晶を複数枚育成する際に、中空部分2の間口寸法が、ダイ16の幅方向寸法Eで180mm、枚数方向の寸法Fで230mm、本体部分4の高さcが500mmであるアフターヒータ1を用いた。材質については実施例1と同様である。直胴部形成工程では、引き上げ速度を25mm/hに設定し、引き上げ方向に長さ約240mm育成した後、取り出しチャンバからサファイア単結晶を取り出した。表1に、育成結晶の主面中央部分及び主面両側面付近における結晶欠陥発生率を示す。

比較例1では、結晶幅55mmのサファイア単結晶を複数枚育成する際に、図1および図2に示されるアフターヒータ1において、別材部分3が本体部分4と一体で、本体部分4の材質は実施例1及び2と同じであるアフターヒータ1を用いた。中空部分2の間口寸法は、実施例1と同様、ダイ16の幅方向寸法Eで155mm、枚数方向の寸法Fで260mm、本体部分4の高さcは500mmであった。直胴部形成工程では、引き上げ速度を25mm/hに設定し、引き上げ方向に長さ約250mm育成した後、取り出しチャンバからサファイア単結晶を取り出した。表1に、育成結晶の主面中央部分及び主面両側面付近における結晶欠陥発生率を示す。

比較例2では、結晶幅80mmのサファイア単結晶を複数枚育成する際に、図1および図2に示されるアフターヒータ1において、別材部分3が本体部分4と一体で、本体部分4の材質は実施例1及び2と同じであるアフターヒータ1を用いた。中空部分2の間口寸法は、実施例2と同様、ダイ16の幅方向寸法Eで180mm、枚数方向の寸法Fで230mm、本体部分4の高さcは500mmであった。直胴部形成工程では、引き上げ速度を25mm/hに設定し、引き上げ方向に長さ約240mm育成した後、取り出しチャンバからサファイア単結晶を取り出した。表1に、育成結晶の主面中央部分及び主面両側面付近における結晶欠陥発生率を示す。

実施例1及び2において、本発明のアフターヒータ1を用いた場合、結晶の主面中央部分及び主面両側面付近において、11〜18%であった結晶欠陥発生率が4〜6%に低減されることが分かった。また、本発明のアフターヒータ1は耐久性にも優れており、350回を超える育成回数でも問題なく使用できることが確認できた。

1 アフターヒータ

2 中空部分

2L 開口部輪郭線

3 別材部分

3S 別材部分の内壁

4 本体部分

5 凸部

6 凹部

10 育成チャンバ

11 坩堝

12 ヒータ

13 加熱部断熱材

14 坩堝支持台

15 ヒータ電極

16 ダイ

17 連通口

18 引き上げ軸

19 種結晶

20 アルミナ融液

21 サファイア単結晶

22 スリット

23 加熱部蓋

100 サファイア単結晶製造装置

t 別材部分の厚み

W 凸部の幅

H 凸部の高さ

D 凸部の厚み

φ 加熱部断熱材の直径

a,b 本体部分の長さ

c 本体部分の高さ

2 中空部分

2L 開口部輪郭線

3 別材部分

3S 別材部分の内壁

4 本体部分

5 凸部

6 凹部

10 育成チャンバ

11 坩堝

12 ヒータ

13 加熱部断熱材

14 坩堝支持台

15 ヒータ電極

16 ダイ

17 連通口

18 引き上げ軸

19 種結晶

20 アルミナ融液

21 サファイア単結晶

22 スリット

23 加熱部蓋

100 サファイア単結晶製造装置

t 別材部分の厚み

W 凸部の幅

H 凸部の高さ

D 凸部の厚み

φ 加熱部断熱材の直径

a,b 本体部分の長さ

c 本体部分の高さ

Claims (5)

- 育成結晶が通過する中空部分を形成する別材部分と、

本体部分とを少なくとも有し、

前記本体部分に前記別材部分がはめ込まれていることを特徴とするアフターヒータ。

- 前記別材部分は前記本体部分よりも大きな熱伝導率を有する材質からなることを特徴とする請求項1に記載のアフターヒータ。

- 前記別材部分はグラファイトからなり、前記本体部分は炭素材料系成形材からなることを特徴とする請求項1または2に記載のアフターヒータ。

- 原料を収容する坩堝と、

原料を加熱溶融するヒータと、

前記坩堝及び前記ヒータを取り囲むように設けられた加熱部断熱材と、

育成結晶が通過する空間に配置されたアフターヒータを少なくとも備え、

前記アフターヒータは、育成結晶が通過する中空部分を形成する別材部分と本体部分を少なくとも有し、

前記本体部分に前記別材部分がはめ込まれていることを特徴とするサファイア単結晶製造装置。

- EFG法によるサファイア単結晶製造に用いられる請求項4に記載のサファイア単結晶製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016085723A JP2017193469A (ja) | 2016-04-22 | 2016-04-22 | アフターヒータ及びサファイア単結晶製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016085723A JP2017193469A (ja) | 2016-04-22 | 2016-04-22 | アフターヒータ及びサファイア単結晶製造装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2017193469A true JP2017193469A (ja) | 2017-10-26 |

Family

ID=60155260

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016085723A Pending JP2017193469A (ja) | 2016-04-22 | 2016-04-22 | アフターヒータ及びサファイア単結晶製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2017193469A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019167253A (ja) * | 2018-03-22 | 2019-10-03 | 住友金属鉱山株式会社 | アフターヒーター |

-

2016

- 2016-04-22 JP JP2016085723A patent/JP2017193469A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019167253A (ja) * | 2018-03-22 | 2019-10-03 | 住友金属鉱山株式会社 | アフターヒーター |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10968535B2 (en) | SiC single crystal production method and production apparatus | |

| RU2520472C2 (ru) | Способ и устройство для выращивания монокристаллов сапфира | |

| JPH1192272A (ja) | 単結晶製造装置および単結晶の製造方法 | |

| JP6302192B2 (ja) | 単結晶の育成装置及び育成方法 | |

| KR930003044B1 (ko) | 실리콘 단결정의 제조방법 및 장치 | |

| KR101105950B1 (ko) | 단결정 잉곳 제조장치 | |

| US20120210931A1 (en) | Methods for controlling melt temperature in a czochralski grower | |

| KR101675903B1 (ko) | 반도체 단결정의 제조 장치 및 제조 방법 | |

| JP4810346B2 (ja) | サファイア単結晶の製造方法 | |

| JP2010070404A (ja) | シリコン融液形成装置 | |

| JP6853445B2 (ja) | ヒータ断熱構造体および単結晶製造装置 | |

| JP5392040B2 (ja) | 単結晶製造装置及び単結晶製造方法 | |

| KR101829981B1 (ko) | SiC 단결정의 제조 방법 | |

| JP4265269B2 (ja) | SiC単結晶製造炉 | |

| JP2019043788A (ja) | 単結晶育成方法及び単結晶育成装置 | |

| JP2017193469A (ja) | アフターヒータ及びサファイア単結晶製造装置 | |

| US8691013B2 (en) | Feed tool for shielding a portion of a crystal puller | |

| JP2006044962A (ja) | シリコン単結晶引上装置 | |

| JP6597857B1 (ja) | 熱遮蔽部材、単結晶引き上げ装置及び単結晶の製造方法 | |

| KR101323346B1 (ko) | 사파이어 결정성장방법 및 사파이어 결정성장기 | |

| TWI806139B (zh) | 單結晶製造裝置 | |

| RU2531514C1 (ru) | Нагреватель устройства для выращивания монокристаллов из расплава методом чохральского | |

| JP2014156373A (ja) | サファイア単結晶の製造装置 | |

| JPH0259494A (ja) | シリコン単結晶の製造方法及び装置 | |

| JP2023549206A (ja) | サイドヒータの下方に配置されるヒートシールドを有するインゴット引上げ装置及びそのような装置でインゴットを製造する方法 |