JP2016101728A - 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 - Google Patents

液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 Download PDFInfo

- Publication number

- JP2016101728A JP2016101728A JP2014241985A JP2014241985A JP2016101728A JP 2016101728 A JP2016101728 A JP 2016101728A JP 2014241985 A JP2014241985 A JP 2014241985A JP 2014241985 A JP2014241985 A JP 2014241985A JP 2016101728 A JP2016101728 A JP 2016101728A

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- film

- adhesion film

- thick

- thin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

Abstract

【課題】他の部位における不都合を回避しつつ密着膜の膜厚を厚くし接合強度を高めた液体吐出ヘッドを提供する。【解決手段】振動板部材3は薄肉部35及び厚肉部36を有し、密着膜38は厚肉部36の表面及び薄肉部35の表面を含めて形成されており、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38の密着膜部分38aの膜厚t2は、厚肉部36の表面に形成された密着膜38の膜厚t1よりも薄くした。【選択図】図5

Description

本発明は液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置に関する。

液体を吐出する液体吐出ヘッド(液滴吐出ヘッド)として、振動板部材などの部材として薄肉部と厚肉部を有する薄層部材を使用するものがある。

従来、少なくとも一部が電鋳膜で形成され、薄肉部と厚肉部とを有する薄膜部材を備え、薄肉部を形成する金属膜と、金属膜上に形成された厚肉部を形成する第1電鋳膜とを有し、金属膜と第1電鋳膜との接合部を被覆する第2電鋳膜が形成されている薄膜部材を使用するものが知られている(特許文献1)。

ところで、薄層部材を他の部材、例えば圧電素子やフレーム部材と接着剤接合するときの密着性を高めるために、薄層部材の接合面側に密着膜を形成することが好ましい。

この場合、薄層部材の接合面側の表面に密着膜を形成(成膜)するとき、密着性を高めて他の部材との接合強度を向上するためには密着膜の膜厚を厚くすることが好ましい。

しかしながら、密着膜の膜厚を厚くすると、例えば、厚肉部と薄肉部との境界部の膜厚が厚くなって変位領域となる薄肉部の変位効率が低下することになるという不都合が派生的することになるので、密着膜の膜厚を厚くできないという課題がある。

本発明は上記の課題に鑑みてなされたものであり、薄層部材の他の部材との接合強度を向上できるようにすることを目的とする。

上記の課題を解決するため、本発明に係る液体吐出ヘッドは、

薄肉部と厚肉部とを有する薄層部材を備え、

前記厚肉部は、オーバーハング形状部を有し、

前記厚肉部の他の部材との接合面側には、前記他の部材との間に介在する密着膜が設けられ、

前記密着膜は、前記厚肉部の表面及び前記薄肉部の表面を含めて形成されており、

前記厚肉部のオーバーハング形状部に対向する前記薄肉部の対向部分の表面に形成された前記密着膜の膜厚は、前記厚肉部の表面に形成された前記密着膜の膜厚よりも薄い

構成とした。

薄肉部と厚肉部とを有する薄層部材を備え、

前記厚肉部は、オーバーハング形状部を有し、

前記厚肉部の他の部材との接合面側には、前記他の部材との間に介在する密着膜が設けられ、

前記密着膜は、前記厚肉部の表面及び前記薄肉部の表面を含めて形成されており、

前記厚肉部のオーバーハング形状部に対向する前記薄肉部の対向部分の表面に形成された前記密着膜の膜厚は、前記厚肉部の表面に形成された前記密着膜の膜厚よりも薄い

構成とした。

本発明によれば、薄層部材の他の部材との接合強度を向上できる。

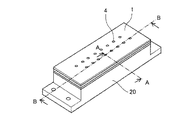

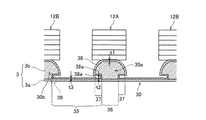

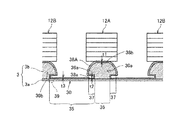

以下、本発明の実施形態について添付図面を参照して説明する。本発明に係る液体吐出ヘッドの一例について図1ないし図3を参照して説明する。図1は同ヘッドの外観斜視説明図、図2は図1のA―A線に沿うノズル配列方向と直交する方向(液室長手方向)の断面説明図、図3は図1のB−B線に沿うノズル配列方向(液室短手方向)の断面説明図である。

この液体吐出ヘッドは、ノズル板1と、流路板2と、壁面部材としての振動板部材3とを積層接合している。そして、振動板部材3を変位させる圧電アクチュエータ11と、共通液室部材としてのフレーム部材20とを備えている。

ノズル板1、流路板2及び振動板部材3によって、液滴を吐出する複数のノズル4が通じる個別流路5を形成している。個別流路5は、ノズル4側を下流側とするとき、下流側からノズル4が通じる個別液室6と、個別液室6に液体を供給する流体抵抗部7と、流体抵抗部7に通じる液導入部8とで構成される。

そして、フレーム部材20の共通液室10から振動板部材3に形成した液体供給口9を通じて、個別流路5に液体が導入され、液導入部8、流体抵抗部7を経て個別液室6に液体が供給される。ここでは、開口としての液体供給口9を形成しているが、液体供給口9に代えてフィルタを設けることもできる。

ここで、ノズル板1は、金属部材、樹脂部材、樹脂層と金属層の積板状部材などを用いることができる。ノズル板1には、各個別液室6に対応してノズル4を形成し、流路板2と接着剤接合している。また、このノズル板1の液滴吐出側面には撥水層を設けている。

流路板2は、SUS基板などの板状部材を使用し、個別液室6、流体抵抗部7、液導入部8などの個別流路5を形成する貫通穴を形成している。

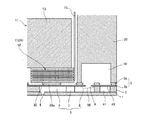

振動板部材3は、流路板2の個別液室6の壁面を形成する壁面部材である。この振動板部材3は2層構造とし、流路板2側から薄肉部を形成する第1層3aと、厚肉部を形成する第2層3bで形成され、第1層3aで個別液室6に対応する部分に変形可能な振動領域30を形成している。

この振動板部材3は、ニッケル(Ni)の金属プレートから形成したもので、エレクトロフォーミング法(電鋳)で製造したものを用いている。

そして、この振動板部材3の個別液室6とは反対側に、振動板部材3の振動領域30を変形させる駆動手段(アクチュエータ手段、圧力発生手段)としての電気機械変換素子を含む圧電アクチュエータ11を配置している。

この圧電アクチュエータ11は、ベース部材13上に接着剤接合した複数の積層型圧電部材12を有し、圧電部材12にはハーフカットダイシングによって溝加工して1つの圧電部材12に対して所要数の柱状の圧電素子(圧電柱)12A、12Bを所定の間隔で櫛歯状に形成している。

ここでは、圧電部材12の圧電素子12Aは駆動波形を与えて駆動させる圧電素子とし、圧電素子12Bは駆動波形を与えないで単なる支柱として使用しているが、すべての圧電素子12A、12Bを駆動させる圧電素子として使用することもできる。

そして、圧電素子12Aを振動板部材3の振動領域30に形成した島状の厚肉部である凸部30aに接合している。また、圧電素子12Bを振動板部材3の厚肉部である凸部30bに接合している。

この圧電部材12は、圧電層と内部電極とを交互に積層したものであり、内部電極がそれぞれ端面に引き出されて外部電極が設けられ、圧電素子12Aの外部電極に駆動信号を与えるためのフレキシブル配線基板としてのFPC15が接続されている。

フレーム部材20は、例えばエポキシ系樹脂或いは熱可塑性樹脂であるポリフェニレンサルファイト等で射出成形により形成し、図示しないヘッドタンクや液体カートリッジから液体が供給される共通液室10が形成されている。

また、振動板部材3の第1層3aによって共通液室10の壁面の一部となる変位可能なダンパ部40を形成している。そして、流路板2側にはダンパ部40が臨むダンパ室41を設けている。これにより、液体吐出に伴って共通液室10に伝搬される圧力振動を抑制する。

このように構成した液体吐出ヘッドにおいては、例えば圧電素子12Aに印加する電圧を基準電位から下げることによって圧電素子12Aが収縮し、振動板部材3の振動領域30が下降して個別液室6の容積が膨張することで、個別液室6内に液体が流入する。

その後、圧電素子12Aに印加する電圧を上げて圧電素子12Aを積層方向に伸長させ、振動板部材3の振動領域30をノズル4方向に変形させて個別液室6の容積を収縮させることにより、個別液室6内の液体が加圧され、ノズル4から液体が吐出される。

そして、圧電素子12Aに印加する電圧を基準電位に戻すことによって振動板部材3の振動領域30が初期位置に復元し、個別液室6が膨張して負圧が発生するので、このとき、共通液室10から個別液室6内に液体が充填される。そこで、ノズル4のメニスカス面の振動が減衰して安定した後、次の吐出のための動作に移行する。

なお、このヘッドの駆動方法については上記の例(引き−押し打ち)に限るものではなく、駆動波形の与えた方によって引き打ちや押し打ちなどを行なうこともできる。

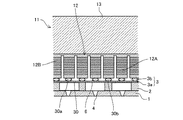

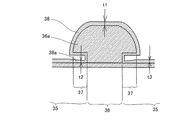

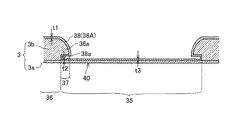

次に、本発明の第1実施形態について図4ないし図6を参照して説明する。図4は同実施形態における薄層部材である振動板部材の平面説明図、図5は同振動板部材の圧電素子と接合した状態での振動領域部分の要部断面説明図、図6は図5の要部拡大図である。

振動板部材3には、図4にも示すように、振動領域30、フィルタ部9、ダンパ部40が設けられている。

ここで、振動板部材3は、図5に示すように、第1層3aで形成された薄肉部35と、第1層3a上に第2層3bを積層した厚肉部36で構成される。

薄肉部35は、例えば振動領域30、ダンパ部40、液体供給口部90(液体供給口9の周囲部分)を形成する。厚肉部36は、圧電素子12A、12Bと接合される凸部30a、30b、フィルタ部9及びダンパ部40の周囲部分でフレーム部材20と接合される部分などを形成する。

また、厚肉部36を形成する第2層3bは、電鋳によって形成することで、オーバーハング形状部36aを有している。このオーバーハング形状部36aに対向する薄肉部35の部分が対向部分37となる。なお、ここでは、「対向する」とは平面視でオーバーハング形状部36aが投影されるという意味である。

ここで、振動領域30において、凸部30a、30bとなる厚肉部36の他の部材である圧電素子12A,12Bと接着剤で接合する接合面側には、他の部材である圧電素子12A,12Bとの間に介在するSiO2で形成した密着膜38が設けられている。

密着膜38は、厚肉部36の表面及び薄肉部35の表面を含めて形成されており、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38(密着膜部分38a)の膜厚t2は、厚肉部36の表面に形成された密着膜38の膜厚t1よりも薄くしている。

また、薄肉部35の対向部分37以外の領域の密着膜38の膜厚t3は、対向部分37の密着膜38の膜厚t2よりも厚くしている(t1>t3>t2)。また、薄肉部35の対向部分37の密着膜38は、対向部分37以外の領域側から薄肉部35と厚肉部36との境界部分39(厚肉部36の根元部分)に向かって漸次膜厚が薄くなっている。

このように、薄肉部35の表面を含めて密着膜38を成膜することによって密着膜の形成が容易になる。

また、振動領域30が変位することによって生じる応力が薄肉部35と厚肉部36との境界部分39(厚肉部36の根元部分)に集中してかかる。このとき、薄肉部35と厚肉部36との境界部分39にも密着膜38が形成されていることで、応力に対する耐久性が向上して、振境界部分39での応力による断裂などの破損を防止できる。また、薄肉部35に生じやすいピンホールを密着膜38で埋めることができる。

また、厚肉部36と圧電素子12A、12Bとの接合強度を高めるためには密着膜38に膜厚を厚くする必要があり、密着膜38の膜厚は目的とする接合強度を得られる膜厚とすることが好ましい。

他方、薄肉部35と厚肉部36との境界部分39を含む対向部分37に形成する密着膜38(密着膜部分38a)の膜厚が厚すぎると、境界部分39の剛性が高くなりすぎて振動領域30が変位しにくくなり、振動領域30の変位効率が低下することになる。

そこで、本実施形態では、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38(密着膜部分38a)の膜厚t2は、厚肉部36の表面に形成された密着膜38の膜厚t1よりも薄くする。

これにより、境界部分39及び対向部分37で剛性の高まりすぎることが抑制され、変位効率を確保できる。このとき、対向部分37の密着膜38の膜厚が境界部分39に近づくほど薄くなるテーパー形状とすることで、耐久性の向上と剛性の抑制の両立を図りやすくなる。

このようにして、密着膜38による接合強度を高め、振動領域30の耐久性を向上しつつ、しかも、振動領域30の変位効率を確保することができる。つまり、振動領域30の耐久性低下、振動領域30の変位効率の低下など、他の部位の不都合を回避しつつ密着膜による接合強度の向上を図ることができる。

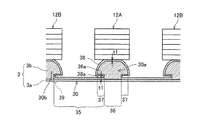

ここで、比較例1について図7を参照して説明する。図7は同比較例1における振動板部材の圧電素子と接合した状態での振動領域部分の要部断面説明図である。

この比較例1では、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に、厚肉部36の表面に形成された密着膜38の膜厚t1以上の膜厚で密着膜38を形成したものである。

この比較例1の構成にあっては、薄肉部35と厚肉部36との境界部分39に形成する密着膜38の膜厚が厚く、上述したように、境界部分39の剛性が高くなりすぎて振動領域30の変位効率が低下することになる。

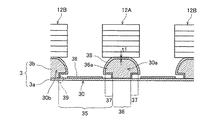

ここで、比較例2について図8を参照して説明する。図8は同比較例2における振動板部材の圧電素子と接合した状態での振動領域部分の要部断面説明図である。

この比較例2は、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面には密着膜38を形成しないものである。

この比較例2の構成にあっては、薄肉部35と厚肉部36との境界部分39に密着膜38がないことで、境界部分39の耐久性が低下する。

これに対して、本実施形態によれば、上述したように、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37に密着膜38を設け、かつ、膜厚を厚肉部36の表面の膜厚よりも薄くしている。

これによって、薄層部材の変位領域の耐久性を向上し、変位効率の低下を招くことなく、薄層部材の他の部材との接合強度を向上できる。

次に、本発明の第2実施形態について図9を参照して説明する。図9は同実施形態における振動板部材の圧電素子と接合した状態での振動領域部分の要部断面説明図である。

本実施形態では、密着膜として、Siと金属の合金膜38Aを形成している。合金膜38Aとしては、例えば、Siを含む酸化膜であって、酸化膜にタンタル、ニオブ、チタン、ハフニウム、ジルコニウム、タングステンなどの不動態膜を形成する遷移金属を含んでいる膜を使用できる。

その他の構成及び作用効果は、前記第1実施形態と同様であるので、説明を省略する。

次に、本発明の第3実施形態について図10を参照して説明する。図10は同実施形態における振動板部材の圧電素子と接合した状態での振動領域部分の要部断面説明図である。

本実施形態では、密着膜として、Siと金属の合金膜38Bを形成している。そして、対向部分37の密着膜部分38aについては金属リッチ状態としている。なお、金属リッチ状態とは、金属の比率がSiの比率よりも高い状態である。

また、対向部分37の密着膜部分38aについて金属リッチ状態とすることで、硬度が低下してより柔軟になる。これにより、境界部分9及び対向部分37における柔軟性が増し、変位効率がより向上する。また、柔軟性が上がることで、境界部分39での応力集中がより緩和されるので、より破損し難くなる。

この場合、厚肉部36の表面(接合面)に形成された密着膜部分38bは膜中のSiの比率が金属の比率よりも高い状態として、対向部分37の密着膜部分38aが厚肉部36の表面に形成された密着膜部分38bはよりも金属リッチであることが好ましい。

厚肉部36の表面に形成された密着膜部分38bは膜中のSiの比率が金属の比率よりも高い状態とすることにより、厚肉部36における他の部材との接合強度が向上する。

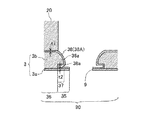

次に、本発明の第4実施形態について図11を参照して説明する。図11は同実施形態における振動板部材のダンパ部分の要部断面説明図である。

本実施形態では、前記第1実施形態と同様に、振動板部材3のフレーム部材20と接合する厚肉部36の接合面側には、他の部材であるフレーム部材20との間に介在する密着膜38が設けられている。

密着膜38は、厚肉部36の表面及び薄肉部35の表面を含めて形成されており、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38(密着膜部分38a)の膜厚t2は、厚肉部36の表面に形成された密着膜38の膜厚t1よりも薄くしている。

また、薄肉部35の対向部分37以外の領域の密着膜38の膜厚t3は、対向部分37の密着膜38の膜厚t2よりも厚くしている(t1>t3>t2)。また、薄肉部35の対向部分37の密着膜38は、対向部分37以外の領域側から薄肉部35と厚肉部36との境界部分39(厚肉部36の根元部分)に向かって漸次膜厚が薄くなっている。

密着膜38としては、前記第1実施形態ないし第3実施形態で説明したと同様に、SiO2膜、Siと金属の合金膜38A、対向部分37の密着膜部分38aを金属リッチ状態とした合金膜38Aなどを使用することができるが、これに限られない。

このように構成したので、液体吐出に伴って共通液室10内に伝搬された圧力振動によってダンパ部40が変位すると、前記第1実施形態で説明したのと同様に、密着膜38による接合強度を高め、ダンパ部40の耐久性を向上しつつ、しかも、ダンパ部40の変位効率を確保することができる。

次に、本発明の第5実施形態について図12を参照して説明する。図12は同実施形態における振動板部材の液体供給口部部分の要部断面説明図である。

本実施形態では、液体供給口部90を形成している振動板部材3のフレーム部材20と接合する厚肉部36の接合面側には、他の部材であるフレーム部材20との間に介在する密着膜38が設けられている。

密着膜38は、厚肉部36の表面及び薄肉部35の表面を含めて形成されており、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38(密着膜部分38a)の膜厚t2は、厚肉部36の表面に形成された密着膜38の膜厚t1よりも薄くしている。

密着膜38としては、前記第1実施形態ないし第3実施形態で説明したと同様に、SiO2膜、Siと金属の合金膜38A、対向部分37の密着膜部分38aを金属リッチ状態とした合金膜38Aなどを使用することができるが、これに限られない。

また、前述したように液体供給口部90にフィルタを設ける場合にh、薄肉部35に複数のフィルタ孔が形成され、フィルタ孔周囲の薄肉部35の表面には膜厚t3のSiO2膜や合金膜が形成される。

上述したように、ダンパ部や液体供給口部の周囲の厚肉部に形成されたオーバーハング形状部と対向する薄肉部に密着膜を形成することで、オーバーハング形状部と薄肉部との間に液体が侵入しても、振動板部材が腐食することを抑制して、耐液性向上を図ることができる。

なお、上記各実施形態において、密着膜38(SiO2膜、合金膜を含む)の形成は、例えば、真空中で、CVD(Chemical Vapor Deposition)法、ALD(Atomic Layer Deposition)により気化もしくは昇華やプラズマ化した膜原子雰囲気下に薄層部材を設置し、薄層部材に付着、堆積させる方法を使用できる。

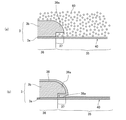

そこで、ALDによる密着膜の成膜方法の一例について図13を参照して説明する。図13は同説明に供する説明図である。

ALDは、膜材料のガスを流入し、ガス雰囲気下に置かれた被着体で原子層を堆積させる方法であるが、成膜には原料と反応ガスの2種類を用いる。

まず、反応ガスを注入することにより被着体に反応基を形成させる。反応ガスを排気後、原料ガスを注入すると、原料ガスが反応基と反応するため、堆積される。このサイクルをくり返すことで、膜が形成される。ALDにおいて、膜厚はガスを流すサイクル数で制御されるため、サイクル数が多いほど形成される膜厚は厚くなる。

そこで、密着膜38を形成するには、図13(a)に示すように、密着膜38のガス60を用いることで行う。ガス60には、原料ガスと反応ガスを用いる。まず、反応ガスを注入し、被着体である振動板部材3に反応基を形成する。反応ガスを排気後、密着膜38の原料ガスを注入し、反応基と反応させて堆積させる。

図13(a)に示すように、振動板部材3が設置されているチャンバー内にガス60を注入すると、ガス60が薄肉部35や厚肉部36の付近に漂った状態になるため、オーバーハング形状部36aと薄肉部35との間にもガス60が堆積される。これにより、振動板部材3の厚肉部36及び薄肉部35の表面に密着膜38が成膜される。

したがって、図13(b)に示すように、密着膜38は厚肉部36の表面及び薄肉部35の表面を含めて形成されるが、厚肉部36のオーバーハング形状部36aに対向する薄肉部35の対向部分37の表面に形成された密着膜38(密着膜部分38a)の膜厚は、厚肉部36の表面に形成された密着膜38の膜厚よりも薄くなる。

このようにして、本発明における膜厚関係を有する密着膜を容易に成膜することができる。

ここで、前記第1実施形態で説明した密着膜38としてSiO2膜を成膜する場合について説明する。

SiO2膜の成膜と行うときには、例えば、ガス40には原料としてSiOxを、反応ガスとしてO3を用いる。

まず、反応ガスとしてO3を注入し、振動板部材3に反応基を形成する。O3を排気後、原料ガスとしてSiOxを注入し、SiOxを反応基と反応させて堆積させる。反応ガスO3の注入から原料ガスSiOxの排気までを1サイクルとして、複数サイクル行う。

これにより、薄肉部35の対向部分37における膜厚が厚肉部36の表面における膜厚よりも薄くなった密着膜38としてのSiO2膜が成膜された振動板部材3が得られる。

具体的には、成膜条件は、SiOxは注入ガス量5−20sccm、注入時間2−10s、 排気時間10−20s、O3については注入ガス量5−10sccm、注入時間2−5s、排気時間10−20sであり、サイクル回数は500−600とした。また、成膜温度は80−120°である。

この成膜条件、成膜温度でSiO2膜を成膜することで、SiO2膜の膜厚は、厚肉部36の表面で50nm程度、薄肉部35の表面で対向部分37の表面を含めて25nm程度となった。なお、成膜条件、成膜温度は上記の条件、温度に限定されない。

次に、前記第2実施形態で説明した密着膜38として合金膜38Aを成膜する場合について説明する。

合金膜38Aとして、例えば、SiTaOx膜を成膜し、SiとTaの比率をSi:Ta=2:1とする場合、ガス60には、原料としてTaOx及びSiOxを、反応ガスとしてO3を用いる。

まず、O3を注入して、反応基を形成する。O3を排気後、SiOxを注入することでSiOを堆積させる。SiOx排気後に再度O3を注入して反応基を形成し、O3排気後にTaOxを注入して、TaOを堆積させる。その後、再度SiOを堆積させる。Si:Ta=2:1のSiTaOxは、SiOとTaOを2:1の割合で堆積させることで形成される。反応ガスO3の注入から原料ガスSiOxの排気までを1サイクルとして、複数サイクル行う。

これにより、薄肉部35の対向部分37における膜厚が厚肉部36の表面における膜厚よりも薄くなった合金膜38AとしてのSiTaO2膜が成膜された振動板部材3が得られる。

この場合、薄肉部35の対向部分37における膜厚が厚肉部36の表面における膜厚よりも薄くなることで、対向部分37における密着膜部分38aは金属リッチ状態になる。

具体的には、TaOxは注入ガス量5−20sccm、注入時間2−10s、排気時間10−20s、SiOxは注入ガス量5−20sccm、注入時間2−10s、排気時間10−20s、O3については注入ガス量5−10sccm、注入時間2−5s、排気時間10−20sであり、サイクル回数は200−300とした。また、成膜温度は80−120°とした。

この成膜条件、成膜温度で合金膜38Bを成膜することで、合金膜38Bの膜厚は、厚肉部36の表面で50nm程度、薄肉部35の表面で対向部分37の表面を含めて25nm程度となった。なお、成膜条件、成膜温度は上記の条件、温度に限定されない。

つまり、前記各実施形態で説明したものとは異なり、薄肉部35の表面に形成する密着膜38(38Aを含む。)の膜厚は、対向部分37を含めて同じにしている(前記膜厚t2とt3がほぼ同じになる)。このように構成しても、前記各実施形態で説明したように、密着膜による接合強度の向上、耐久性向上、変位効率の低下の抑制を図ることができる。

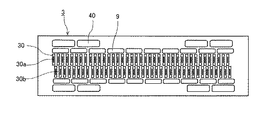

次に、本発明に係る液体吐出ユニットを備える本発明に係る液体を吐出する装置の一例について図14及び図15を参照して説明する。図14は同装置の機構部の側面説明図、図15は同機構部の要部平面説明図である。

この液体を吐出する装置は、シリアル型画像形成装置である。左右の側板421A、421Bに横架したガイド部材である主従のガイドロッド431、432でキャリッジ433を主走査方向(矢印方向)に往復移動可能に保持している。

このキャリッジ433には、本発明に係る液体吐出ヘッド434と液体吐出ヘッド434に液体を供給するヘッドタンク(サブタンクも同義)435とを一体にした2つの本発明に係る液体吐出ユニット430(430A、430B)を搭載している。液体吐出ヘッド434は、複数のノズルからなるノズル列を主走査方向と直交する副走査方向にし、液体吐出方向を下方に向けて装着されている。

ここで、液体吐出ヘッド434は2つのノズル列を有する。そして、一方の液体吐出ユニット430Aの液体吐出ヘッド434の一方のノズル列はブラック(K)の液体を、他方のノズル列はシアン(C)の液体を吐出する。

また、他方の液体吐出ユニット430Bの液体吐出ヘッド434の一方のノズル列はマゼンタ(M)の液体を、他方のノズル列はイエロー(Y)の液体を吐出する。

なお、ここでは2つの液体吐出ヘッドを使用して4色の液体を吐出する構成としているが、1つの液体吐出ヘッドに4つのノズル列を配置して、1個の液体吐出ヘッドから4色の各色を吐出させることもできる。

また、液体吐出ユニット430A、430Bにおける「一体化」は、液体吐出ヘッド434とヘッドタンク435とが直接、あるいは、フィルタ部材などを介して相互に締結部材や接着などで固定されていること、あるいは、チューブなどで相互に接続されていることなどを意味する。

装置本体側のカートリッジホルダ404には、各色の液体カートリッジであるメインタンク410(410k、410c、201m、210y)が着脱自在に装着される。そして、各液体吐出ユニット430A、430Bのヘッドタンク435には各色の供給チューブ436を介して、送液ポンプを含む送液ユニット424によって各色のメインタンク410から各色の液体が送液される。

一方、給紙トレイ402の用紙積載部(圧板)441上に積載した用紙442を給紙するための給紙部として、用紙積載部441から用紙442を1枚ずつ分離給送する半月コロ(給紙コロ)443及び給紙コロ443に対向する分離パッド444を備えている。

そして、給送された用紙442を搬送及び案内するガイド445、カウンタローラ446、搬送ガイド部材447、先端加圧コロ449を有する押さえ部材448を備えている。さらに、搬送された用紙442を吸着して液体吐出ユニット430の液体吐出ヘッド434に対向する位置で搬送するための搬送手段である搬送ベルト451を備えている。

ここで、搬送ベルト451は、無端状ベルトであり、搬送ローラ452とテンションローラ453との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。また、ここでは、搬送ベルト451として帯電手段である帯電ローラ456で帯電される静電搬送ベルトを使用している。ただし、搬送ベルト251としてはエアー吸引で吸着する搬送ベルトでもよい。また、搬送手段としては、搬送ベルトを使用しないで、2つのローラによって搬送するものでもよい。

搬送ベルト451を掛け回したテンションローラ453の下流側には、搬送ベルト451から用紙242を分離するための分離爪461と、排紙ローラ462及び排紙コロ463とを備え、排紙ローラ462の下方に排紙トレイ403を備えている。

また、装置本体の背面部には両面ユニット471が着脱自在に装着されている。この両面ユニット471は搬送ベルト451の逆方向回転で戻される用紙442を取り込んで反転させて、再度、カウンタローラ446と搬送ベルト451との間に給紙する。また、この両面ユニット471の上面は手差しトレイ472としている。

さらに、キャリッジ433の走査方向一方側の非印字領域には、液体吐出ユニット430A、430Bの液体吐出ヘッド434のノズルの状態を維持し、回復するための維持回復機構281を配置している。

この維持回復機構481には、液体吐出ヘッド434のノズル面をキャピングするための各キャップ482a、482bを備えている。また、維持回復機構481は、ノズル面をワイピングするためのブレード部材483を備えている。また、維持回復機構481は、増粘した液体を排出するために画像形成に寄与しない液体を吐出させる空吐出を行うときの液体を受ける空吐出受け484などを備えている。

また、キャリッジ433の走査方向他方側の非印字領域には、画像形成中などに空吐出を行うときの液体を受ける空吐出受け488を配置している。この空吐出受け488には液体吐出ヘッド434のノズル列方向に沿った開口部489などを備えている。

この画像形成装置においては、給紙トレイ402から用紙442が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙442はガイド445で案内され、搬送ベルト451とカウンタローラ446との間に挟まれて搬送される。更に、用紙442は、先端を搬送ガイド437で案内されて先端加圧コロ449で搬送ベルト451に押し付けられ、略90°搬送方向を転換される。

そして、帯電した搬送ベルト451上に用紙442が給送されると、用紙442が搬送ベルト451に吸着され、搬送ベルト451の周回移動によって用紙442が副走査方向に搬送される。

そこで、キャリッジ433を移動させながら画像信号に応じて液体吐出ユニット430A、430Bの液体吐出ヘッド434を駆動することにより、停止している用紙442に液体を吐出して1行分の画像を記録する。そして、用紙442を所定量搬送後、次の行の画像形成を行う。記録終了信号又は用紙442の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙442を排紙トレイ403に排紙する。

このように、この画像形成装置では、本発明に係る液体吐出ヘッド又は液体吐出ヘッドユニットを備えるので、高画質画像を安定して形成することができる。

本願において、「液体を吐出する装置」とは、液体が付着可能なものに対して液体を吐出することが可能な装置である。

この「液体を吐出する装置」には、液体を吐出する部分だけでなく、液体が付着するもの給送、搬送、排紙に係わる手段、その他、前処理装置、後処理装置と称される装置などを含むことができる。

また、「液体を吐出する装置」には、従前の記録装置、印刷装置、画像形成装置、液滴吐出装置、液体吐出装置、処理液塗布装置、立体造形装置などと称される装置そのものが含まれる。

また、「液体を吐出する装置」は、液体が付着可能なものに付着した液体によって文字、図形等の有意な画像が可視化されるものに限定されるものではない。例えば、それ自体意味を持たないパターン等を形成するもの、3次元像を造形するものも含まれる。

なお、上記「液体が付着するもの」とは液体が一時的にでも付着可能なものを意味する。そして、「液体が付着するもの」の用語に代えて、用紙、媒体、被記録媒体、記録媒体、記録紙、記録用紙、粉体層(粉末層)などの代替用語を使用するとき、当該代替用語は、特に限定しない限り、すべての液体が付着するものを含む意味であるものとする。

また、「液体が付着するもの」の材質は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックスなど液体が一時的でも付着可能であればよい。

また、「液体」は、インク、処理液、DNA試料、レジスト、パターン材料、結着剤なども含まれる。

また、「液体を吐出する装置」には、特に限定しない限り、液体吐出ヘッドを移動させるシリアル型装置、液体吐出ヘッドを移動させないライン型装置のいずれも含まれる。

また、「液体吐出ユニット」とは、液体を吐出させる部分を一体化したものを意味する。例えば、「液体吐出ユニット」は、ヘッドタンク、キャリッジ、供給機構、維持機構、主走査移動機構の構成を任意に液体吐出ヘッドと組み合わせたものなどが含まれる。

例えば、「液体吐出ユニット」は、上記実施形態で説明した液体吐出ヘッドとヘッドタンクを一体化したもの、液体吐出ヘッドとキャリッジを一体化したもの、液体吐出ヘッド、ヘッドタンク及びキャリッジを一体化したものが含まれる。

また、これらの液体吐出ユニットにフィルタユニット(前述したフィルタ部材と分配流路を形成したもの)を追加したものが含まれる。

また、液体吐出ヘッドと維持機構を一体化したもの、液体吐出ヘッドと維持機構と主走査移動機構を一体化したもの、液体吐出ヘッド、主走査移動機構、供給機構を一体化したものなども含まれる。

上記主走査移動機構は、キャリッジ、キャリッジを案内するガイド部材、あるいは、これらに駆動源、キャリッジの移動機構を組み合わせて構成される。供給機構は、メインタンクを装着する装填部、チューブと、ヘッドタンクなどで構成される。維持機構は、キャップ、ワイパ部材、キャップに通じる吸引ポンプなどの吸引手段、空吐出受けのいずれか2以上を組み合わせたものである。

さらに、「液体吐出ユニット」には、前記実施形態で説明した機構部から液体が付着するものを搬送する機構を除いた部分で構成されるものを含む。

また、「液体吐出ヘッド」は、使用する圧力発生手段が限定されるものではない。例えば、上記実施形態で説明した圧電アクチュエータ以外にも、発熱抵抗体などの電気熱変換素子を用いるサーマルアクチュエータ、振動板と対向電極からなる静電アクチュエータなどを使用するものでもよい。

また、本願の用語における、画像形成、記録、印字、印写、印刷、造形等はいずれも同義語とする。

1 ノズル板

2 流路板

3 振動板部材

4 ノズル

6 個別液室

9 フィルタ部

10 共通液室

11 圧電アクチュエータ

12 圧電部材

20 フレーム部材

30 振動領域

35 薄肉部

36 厚肉部

37 対向部分

38 密着膜

40 ダンパ部

434 液体吐出ヘッド

430 液体吐出ユニット

2 流路板

3 振動板部材

4 ノズル

6 個別液室

9 フィルタ部

10 共通液室

11 圧電アクチュエータ

12 圧電部材

20 フレーム部材

30 振動領域

35 薄肉部

36 厚肉部

37 対向部分

38 密着膜

40 ダンパ部

434 液体吐出ヘッド

430 液体吐出ユニット

Claims (9)

- 薄肉部と厚肉部とを有する薄層部材を備え、

前記厚肉部は、オーバーハング形状部を有し、

前記厚肉部の他の部材との接合面側には、前記他の部材との間に介在する密着膜が設けられ、

前記密着膜は、前記厚肉部の表面及び前記薄肉部の表面を含めて形成されており、

前記厚肉部のオーバーハング形状部に対向する前記薄肉部の対向部分の表面に形成された前記密着膜の膜厚は、前記厚肉部の表面に形成された前記密着膜の膜厚よりも薄い

ことを特徴とする液体吐出ヘッド。 - 前記密着膜は、SiO2、又は、Siと金属の合金膜である

ことを特徴とする請求項1に記載の液体吐出ヘッド。 - 前記密着膜は、Siと金属の合金膜であり、

前記厚肉部のオーバーハング形状部に対向する前記薄肉部の対向部分の表面に形成された前記密着膜は、前記厚肉部の表面に形成された前記密着膜よりも前記金属がリッチ状態にある

ことを特徴とする請求項1に記載の液体吐出ヘッド。 - 前記密着膜は、前記薄層部材と接する液体に対して耐液性を有する耐液膜である

ことを特徴とする請求項1に記載の液体吐出ヘッド。 - 液体を吐出するノズルが通じる個別液室と、

前記個別液室の壁面の一部となる変形可能な領域を形成する振動板部材と、を有し、

前記振動板部材は、前記薄層部材で形成されている

ことを特徴とする請求項1ないし4のいずれかに記載の液体吐出ヘッド。 - 液体を吐出するノズルが通じる複数の個別液室に液体を供給する共通液室と、

前記共通液室と前記個別液室との間に介在される液体供給口部と、を有し、

前記液体供給口部は、前記薄層部材で形成されている

ことを特徴とする請求項1ないし4のいずれかに記載の液体吐出ヘッド。 - 液体を吐出するノズルが通じる複数の個別液室に液体を供給する共通液室と、

前記共通液室の壁面の一部を形成する変形可能なダンパ部と、を有し、

前記ダンパ部は、前記薄層部材で形成されている

ことを特徴とする請求項1ないし4のいずれかに記載の液体吐出ヘッド。 - 請求項1ないし7のいずれかに記載の液体吐出ヘッドを備えていることを特徴とする液体吐出ユニット。

- 請求項1ないし7のいずれかに記載の液体吐出ヘッド、又は、請求項8に記載の液体吐出ユニットを備えていることを特徴とする液体を吐出する装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014241985A JP2016101728A (ja) | 2014-11-28 | 2014-11-28 | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014241985A JP2016101728A (ja) | 2014-11-28 | 2014-11-28 | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2016101728A true JP2016101728A (ja) | 2016-06-02 |

Family

ID=56088151

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014241985A Pending JP2016101728A (ja) | 2014-11-28 | 2014-11-28 | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016101728A (ja) |

-

2014

- 2014-11-28 JP JP2014241985A patent/JP2016101728A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016124191A (ja) | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 | |

| JP6256107B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP2013237213A (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6119276B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6205866B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6083265B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6152727B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP2012223934A (ja) | 液滴吐出ヘッド及び画像形成装置 | |

| JP2013193296A (ja) | 液体吐出ヘッド、画像形成装置、液体吐出ヘッドの製造方法 | |

| JP2015020424A (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP2017213713A (ja) | 液体吐出ヘッド、液体吐出ヘッドの製造方法、液体吐出ユニット及び液体を吐出する装置 | |

| JP5338585B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP6455071B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6119320B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP5728934B2 (ja) | ヘッド回復装置及び画像形成装置 | |

| JP5935597B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP2016101728A (ja) | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置 | |

| JP2015168189A (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6089817B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP2014162083A (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6187070B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP6364724B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP6024908B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP5338715B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP2015054445A (ja) | 液体吐出ヘッド、画像形成装置 |