JP2015114151A - シミュレーションモデルの作成方法及びプログラム - Google Patents

シミュレーションモデルの作成方法及びプログラム Download PDFInfo

- Publication number

- JP2015114151A JP2015114151A JP2013254955A JP2013254955A JP2015114151A JP 2015114151 A JP2015114151 A JP 2015114151A JP 2013254955 A JP2013254955 A JP 2013254955A JP 2013254955 A JP2013254955 A JP 2013254955A JP 2015114151 A JP2015114151 A JP 2015114151A

- Authority

- JP

- Japan

- Prior art keywords

- model

- tire

- mesh

- space region

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/80—Technologies aiming to reduce greenhouse gasses emissions common to all road transportation technologies

- Y02T10/82—Elements for improving aerodynamics

Abstract

【解決手段】シミュレーションモデルを作成するとき、少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域と、前記第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域を別々にメッシュ分割する。前記第1のモデル空間領域において作成された第1のメッシュと、前記2のモデル空間領域において作成された第2のメッシュとの間の前記流体の物理量を補間する関係を定める。

【選択図】 図3

Description

また、ゴルフクラブヘッドモデルの表面を、三角形、四角形等の多辺形、又は略三角形、略四角形等の略多辺形の面区画を多数設定し、この各々の面区画を一面とするゴルフクラブヘッドのモデル表面に隣接した格子区画を設定する。ゴルフクラブヘッドのモデル表面に隣接する格子区画は、略四角柱形状等の略多角柱形状や略多角錐形状に設定される。そしてゴルフクラブヘッドのモデル表面に隣接する格子区画からゴルフクラブヘッドから離間する方向に格子区画の体積が漸次増大するように、気流仮想領域の残部を格子状に区画して、気流仮想領域全域を格子区画で区画する。

当該研究では、タイヤ周りの流体空間をメッシュ分割したシミュレーションモデルが用いられている。

(1)少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域と、前記第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域を別々にメッシュ分割するステップと、

(2)前記第1のモデル空間領域において作成された第1のメッシュと、前記2のモデル空間領域において作成された第2のメッシュとの間の前記流体の物理量を補間する関係を定めるステップと、含む。

前記タイヤモデルのタイヤ幅方向における、前記タイヤモデルの幅寸法をSt[mm]とし、前記タイヤモデルの直径寸法をDt[mm]としたとき、前記第1のモデル空間領域の前記タイヤ幅方向の幅寸法S[mm]は、前記幅寸法Stの0.1倍より大きく3倍より小さい寸法であり、かつ、前記第1の空間領域の前記タイヤ径方向に沿った寸法の最大値は、前記直径寸法Dtの0.3倍より大きく2倍より小さい寸法である、ことが好ましい。

(3)少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域と、前記第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域を別々にメッシュ分割する処理をコンピュータに行わせる手順と、

(4)前記第1のモデル空間領域において作成された第1のメッシュと、前記2のモデル空間領域において作成された第2のメッシュとの間の前記流体の物理量を補間する関係をコンピュータに定めさせる手順と、含む。

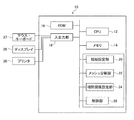

領域設定部20は、オペレータの指示に従って第1のモデル空間領域と第2のモデル空間領域とを設定する。

メッシュ分割部22は、第1のモデル空間領域と第2のモデル空間領域を別々にメッシュ分割する。

補間関係設定部24は、第1のモデル空間領域において作成された第1のメッシュと、2のモデル空間領域において作成された第2のメッシュとの間の流体の物理量を補間する関係を設定する。この設定は、オペレータの指示に従って行われる。

制御部26は、領域設定部20、メッシュ分割部22、補間関係設定部24の動作を制御し、あるいは、判定を行う。

入出力部18には、マウス・キーボード等の入力操作デバイス27、ディスプレイ28、及びプリンタ30と接続されている。

メモリ14には、領域設定部20、メッシュ分割部22、及び補間関係設定部24で得られた処理結果や、処理前の設定条件を記憶する。

まず、領域設定部20は、タイヤの形状を設定する(ステップS10)。タイヤの形状は3次元形状であり、例えば、トレッドパターン、サイドウォールの表面の凹凸、サイドウォールの断面形状を忠実に再現した形状である。このタイヤの形状は、メモリ14に記憶されており、メモリ14から呼び出される。あるいは、入力操作デバイス27によって形状を設定することもできる。

なお、第1の空間領域には、タイヤは含まれない。したがって、第1のモデル空間領域30は、タイヤの形状を境界面によって再現した空間領域である。上述の「タイヤの少なくとも一部」には、トレッドパターンを有するトレッド部、あるいは、サイド部が含まれ、タイヤ全体が含まれてもよい。なお、第1のモデル空間領域30によって作成される第1のメッシュにおいて、メッシュの格子点が、タイヤの形状の表面上、あるいは、この表面上よりも僅かにタイヤ表面外側に位置し、これらの格子点のうちタイヤの形状に近い2つの格子点により作られる直線あるいは、少なくとも3つの格子点による作られる平面の一部がタイヤの形状の内側を通ってもよい。メッシュ分割では、3次元の空間領域が、例えば4面体、5面体、あるいは6面体等の要素によって細かく分割される。メッシュ分割の方法については特に制限されず、公知のメッシュ分割法が用いられる。

図3は、別々に作成された第1のモデル空間領域30と第2のモデル空間領域32における第1のメッシュ及び第2のメッシュの一例を示す図である。第2のモデル空間領域32には、第1のモデル空間領域30の大きさと外周形状に概略対応した凹部38を有する。

これにより、補間関係設定部24は、別々に作成された第1のモデル空間領域30を第2のモデル空間領域32に組み込んだ1つのモデル空間領域を有するシミュレーションモデルを作成する(ステップS40)。なお、図4は、作成された1つのシミュレーションモデルの一例を示す図である。

図5(a)に示す例では、第1のモデル空間領域30と第2のモデル空間領域32の対向する境界に面する第1のメッシュ領域34及び第2のメッシュ領域36を補間対象のメッシュ領域とする。対向するメッシュ領域の大きさは同じサイズとし、メッシュ領域の境界面が互いに対向している。このとき、補間関係設定部24は、第1のメッシュ領域34に対して最も近くに位置する対向する第2のメッシュ領域36を抽出し、この第2のメッシュ領域36に、第1のメッシュ領域34における物理量を与える。あるいは、第1のメッシュ領域34に対して最も近くに位置する対向する第2のメッシュ領域36を抽出し、この第1のメッシュ領域34に、第2のメッシュ領域36における物理量を与える。すなわち、第1のメッシュ領域34と第2のメッシュ領域36における物理量を同一とする。

ここで、メッシュ領域の物理量は、メッシュ領域内の平均物理量あるいはメッシュ領域の重心位置における物理量が例示される。

同様に、第1のメッシュ領域34aに物理量を与えるとき、第2のメッシュ領域36aにおける物理量と第2のメッシュ領域36bにおける物理量の平均値を与える。この平均値は、上述した加重平均値を用いることが好ましい。

また、第1のモデル空間領域30と第2のモデル空間領域32間の物理量の補間について、メッシュ領域の位置情報あるいは格子点の位置情報を用いて物理量に線形外挿補間を適用してもよく、あるいは、周知のパラメトリック空間補間を適用することができる。パラメトリック空間補間は、例えば特許4548005号公報(段落0026〜0031)に記載されている。パラメトリック空間補間とは、物理量の補間をしようとする点を含むメッシュ領域を、例えば矩形形状等の単位メッシュ領域から形状関数を用いて形状変換を施したものとして定めることにより、物理量を補完しようとするメッシュ領域内の点に対応した、単位メッシュ領域の形状内における対応点の位置情報を求め、この位置情報を用いて物理量を補完する処理である。

さらに、タイヤの形状を変更して他のシミュレーションモデルを作る場合、まず、領域設定部20は、変更したタイヤの形状を設定する(ステップS50)。

変更したタイヤの形状は、メモリ14から呼び出されてもよく、また、マウス・キーボード等の入力操作デバイス27による入力により設定されてもよい。

物理量の補間関係を境界面上に位置するメッシュ領域のそれぞれについて設定することにより、補間関係設定部24は、第1のモデル空間領域11を第2のモデル空間領域32に組み込んだシミュレーションモデルを作成する(ステップS80)。こうして、形状を変更したタイヤ周りの空間を再現したシミュレーションモデルが得られる。

また、第1のモデル空間領域30は、例えば、タイヤのトレッドパターンと接する空間を再現したモデル空間領域を含むことができる。タイヤのトレッドパターンやトレッドプロファイルを種々変更して空力抵抗に優れたタイヤを抽出する際、シミュレーションモデルの作成時間を短縮できる点で効果は大きい。特に、トレッドパターン近傍のメッシュ領域は、正確にトレッドパターンの形状を再現する点から複雑なメッシュ分割がなされている。このため、トレッドパターンを種々変更するとき、第1のモデル空間領域30のみを細かくメッシュ分割すればよいので、シミュレーションモデルの作成時間を大幅に短縮することができる。

ここで、第1のモデル空間領域30を作成するときに参照するタイヤの形状は、タイヤの設計図面やCAD情報から得ることができる。また、有限要素法などを用いたタイヤの動的又は静的変形解析によって算出されるタイヤの外側形状の一部から得ることもできる。タイヤの動的又は静的変形解析によって算出されるタイヤの外側形状の一部を用いることにより、タイヤが自動車に装着され接地した場合のタイヤの変形を考慮することができ、タイヤの設計図面やCAD情報を用いる場合よりもシミュレーションの精度が向上する効果がある。また、タイヤが自動車に装着され接地した場合のタイヤの変形した形状は、上記有限要素法などを用いたタイヤの動的又は静的変形解析によって算出された結果から取得する他、自動車などの車両に取り付けられた実際のタイヤの変形した形状をレーザ形状計測装置などによって計測して取得することもできる。

少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域30と、第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域32を別々にメッシュ分割する処理をコンピュータに行わせる手順と、

第1のモデル空間領域30において作成された第1のメッシュと、2のモデル空間領域32において作成された第2のメッシュとの間の流体の物理量を補間する関係をコンピュータに定めさせる手順と、含む。

このようなプログラムは、電気通信回線を通じて入手することができ、あるいは、ROMあるいは記録媒体に記憶された形態で入手することができる。

図6に示すモデル空間領域42のサイズを、縦26m×横26m×高さ11mとし、この領域の中心部分に、実車相当サイズの車両モデル40を配し、モデル空間領域の一方の端から空気を流して車両モデル42周りの空気の流れをシミュレートするためのシミュレーションモデルの作成を行った。シミュレーションモデルのメッシュの格子点の総数は約600万個である。このとき、従来のようにモデル空間領域42全体を一度にメッシュ分割してシミュレーションモデルを作成する方法(従来の方法)と、図2に示すフローに沿って、第1のモデル空間領域30と第2のモデル空間領域32を別々に作成する本実施形態の方法と、を行った。

本実施形態のステップS40までに要するシミュレーションモデルの作成時間は、従来の方法の作成時間と同等であったが、ステップS50〜S80の間のシミュレーションモデルの作成時間は、従来の方法の作成時間対比5分の1であった。すなわち、本実施形態の方法は、第2のモデル空間領域32のメッシュ分割をしないことにより作成時間を短縮することができる。これより、本実施形態の効果は明らかである。

12 CPU

14 メモリ

16 ROM

18 入出力部

20 領域設定部

22 メッシュ分割部

24 補間関係設定部

26 制御部

27 入力操作デバイス

30 第1のモデル空間領域

32 第2のモデル空間領域

34,34a,34b 第1のメッシュ領域

36,36a,36b 第2のメッシュ領域

38 凹部

40 車両モデル

42 モデル空間領域

Claims (8)

- タイヤを取り巻く空間中の流体の流れをシミュレートするためのシミュレーションモデルの作成方法であって、

(1)少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域と、前記第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域を別々にメッシュ分割するステップと、

(2)前記第1のモデル空間領域において作成された第1のメッシュと、前記2のモデル空間領域において作成された第2のメッシュとの間の前記流体の物理量を補間する関係を定めるステップと、含むことを特徴とするシミュレーションモデルの作成方法。 - 前記第1のメッシュの平均サイズは、前記第2のメッシュの平均サイズに比べて小さい、請求項1に記載のシミュレーションモデルの作成方法。

- 前記第1のメッシュは、前記タイヤをモデル化したタイヤモデルと接し、

前記タイヤモデルのタイヤ幅方向における、前記タイヤモデルの幅寸法をSt[mm]とし、前記タイヤモデルの直径寸法をDt[mm]としたとき、前記第1のモデル空間領域の前記タイヤ幅方向の幅寸法S[mm]は、前記幅寸法Stの0.1倍より大きく3倍より小さい寸法であり、かつ、前記第1の空間領域の前記タイヤ径方向に沿った寸法の最大値は、前記直径寸法Dtの0.3倍より大きく2倍より小さい寸法である、請求項1または2に記載のシミュレーションモデルの作成方法。 - 前記第1のモデル空間領域と前記第2のモデル空間領域とは、一部分が重なり、あるいは、互いに離間しており、離間しても、前記第1のモデル空間領域と前記第2のモデル空間領域との離間距離の寸法は、前記第1のメッシュの最小メッシュサイズの寸法よりも小さい、請求項1〜3のいずれか1項に記載のシミュレーションモデルの作成方法。

- 前記第1のモデル空間領域は、前記タイヤのサイドウォールと接する空間を再現したモデル空間領域を含む、請求項1〜4のいずれか1項に記載のシミュレーションモデルの作成方法。

- 前記第1のモデル空間領域は、前記タイヤのトレッドパターンと接する空間を再現したモデル空間領域を含む、請求項1〜5のいずれか1項に記載のシミュレーションモデルの作成方法。

- 前記タイヤがタイヤ回転軸の周りに回転することを再現するために、前記第1のメッシュは、タイヤ回転軸の周りに回転するメッシュである、請求項1〜6のいずれか1項に記載のシミュレーションモデルの作成方法。

- タイヤを取り巻く空間中の流体の流れをシミュレートするためのシミュレーションモデルの作成方法をコンピュータに実行させるコンピュータが実行可能なプログラムであって、

(3)少なくともタイヤの一部の形状を境界とする第1の空間領域を再現した第1のモデル空間領域と、前記第1の空間領域の周りに位置する第2の空間領域を再現した第2のモデル空間領域を別々にメッシュ分割する処理をコンピュータに行わせる手順と、

(4)前記第1のモデル空間領域において作成された第1のメッシュと、前記2のモデル空間領域において作成された第2のメッシュとの間の前記流体の物理量を補間する関係をコンピュータに定めさせる手順と、含むことを特徴とするプログラム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013254955A JP6281270B2 (ja) | 2013-12-10 | 2013-12-10 | シミュレーションモデルの作成方法及びプログラム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013254955A JP6281270B2 (ja) | 2013-12-10 | 2013-12-10 | シミュレーションモデルの作成方法及びプログラム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015114151A true JP2015114151A (ja) | 2015-06-22 |

| JP6281270B2 JP6281270B2 (ja) | 2018-02-21 |

Family

ID=53528083

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013254955A Expired - Fee Related JP6281270B2 (ja) | 2013-12-10 | 2013-12-10 | シミュレーションモデルの作成方法及びプログラム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6281270B2 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018021771A (ja) * | 2016-08-01 | 2018-02-08 | 東洋ゴム工業株式会社 | シミュレーション方法及びプログラム、並びにシミュレーション装置 |

| JP2018021770A (ja) * | 2016-08-01 | 2018-02-08 | 東洋ゴム工業株式会社 | 風洞試験方法 |

| WO2018235490A1 (ja) * | 2017-06-19 | 2018-12-27 | 東洋ゴム工業株式会社 | 回転体周囲の流体解析方法、及び装置 |

| CN109271651A (zh) * | 2018-07-09 | 2019-01-25 | 广东工业大学 | 一种基于激光诱导的格子玻尔兹曼气-液两相流的仿真方法 |

| CN109946096A (zh) * | 2018-11-26 | 2019-06-28 | 西安理工大学 | 基于模型空间的高速列车风管故障诊断方法 |

| JP2022077349A (ja) * | 2020-11-11 | 2022-05-23 | 横浜ゴム株式会社 | タイヤモデル作成方法及びシミュレーション方法 |

| JP7538011B2 (ja) | 2020-11-24 | 2024-08-21 | Toyo Tire株式会社 | タイヤ周囲の流体解析方法、システム及びプログラム |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005222285A (ja) * | 2004-02-05 | 2005-08-18 | Yokohama Rubber Co Ltd:The | 構造体のシミュレーションモデルの作成方法および構造体のシミュレーション方法 |

| JP2009161115A (ja) * | 2008-01-09 | 2009-07-23 | Sumitomo Rubber Ind Ltd | タイヤのノイズ性能のシミュレーション方法及びタイヤの製造方法 |

| JP2012006522A (ja) * | 2010-06-25 | 2012-01-12 | Yokohama Rubber Co Ltd:The | シミュレーションモデル作成方法、シミュレーション方法、シミュレーションモデル作成装置、及びシミュレーション装置 |

-

2013

- 2013-12-10 JP JP2013254955A patent/JP6281270B2/ja not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005222285A (ja) * | 2004-02-05 | 2005-08-18 | Yokohama Rubber Co Ltd:The | 構造体のシミュレーションモデルの作成方法および構造体のシミュレーション方法 |

| JP2009161115A (ja) * | 2008-01-09 | 2009-07-23 | Sumitomo Rubber Ind Ltd | タイヤのノイズ性能のシミュレーション方法及びタイヤの製造方法 |

| JP2012006522A (ja) * | 2010-06-25 | 2012-01-12 | Yokohama Rubber Co Ltd:The | シミュレーションモデル作成方法、シミュレーション方法、シミュレーションモデル作成装置、及びシミュレーション装置 |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018021771A (ja) * | 2016-08-01 | 2018-02-08 | 東洋ゴム工業株式会社 | シミュレーション方法及びプログラム、並びにシミュレーション装置 |

| JP2018021770A (ja) * | 2016-08-01 | 2018-02-08 | 東洋ゴム工業株式会社 | 風洞試験方法 |

| WO2018235490A1 (ja) * | 2017-06-19 | 2018-12-27 | 東洋ゴム工業株式会社 | 回転体周囲の流体解析方法、及び装置 |

| JP2019002868A (ja) * | 2017-06-19 | 2019-01-10 | 東洋ゴム工業株式会社 | 回転体周囲の流体解析方法、流体解析装置、及びプログラム |

| US11321509B2 (en) | 2017-06-19 | 2022-05-03 | Toyo Tire Corporation | Method and device for analyzing fluid around rotating body |

| CN109271651A (zh) * | 2018-07-09 | 2019-01-25 | 广东工业大学 | 一种基于激光诱导的格子玻尔兹曼气-液两相流的仿真方法 |

| CN109271651B (zh) * | 2018-07-09 | 2023-01-20 | 广东工业大学 | 一种基于激光诱导的格子玻尔兹曼气-液两相流的仿真方法 |

| CN109946096A (zh) * | 2018-11-26 | 2019-06-28 | 西安理工大学 | 基于模型空间的高速列车风管故障诊断方法 |

| CN109946096B (zh) * | 2018-11-26 | 2020-09-25 | 西安理工大学 | 基于模型空间的高速列车风管故障诊断方法 |

| JP2022077349A (ja) * | 2020-11-11 | 2022-05-23 | 横浜ゴム株式会社 | タイヤモデル作成方法及びシミュレーション方法 |

| JP7568910B2 (ja) | 2020-11-11 | 2024-10-17 | 横浜ゴム株式会社 | タイヤモデル作成方法及びシミュレーション方法 |

| JP7538011B2 (ja) | 2020-11-24 | 2024-08-21 | Toyo Tire株式会社 | タイヤ周囲の流体解析方法、システム及びプログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6281270B2 (ja) | 2018-02-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6281270B2 (ja) | シミュレーションモデルの作成方法及びプログラム | |

| US9165093B2 (en) | Simulation method for tire | |

| JP5329180B2 (ja) | ゴルフボールの力学的挙動の解析方法およびゴルフボール | |

| EP3632710A1 (en) | Method and apparatus for analyzing fluid around tire | |

| JP2013088871A (ja) | シミュレーション方法、シミュレーション用コンピュータプログラム及びシミュレーション装置 | |

| JP2011225124A (ja) | タイヤ周辺空間の解析方法及びタイヤ周辺空間の解析用コンピュータプログラム、並びに解析装置 | |

| JP2002358473A (ja) | 気体流シミュレーション方法 | |

| JP4933924B2 (ja) | タイヤコードの解析モデル作成方法、装置、及びプログラム | |

| JP5545826B2 (ja) | タイヤ性能予測方法及びタイヤ性能予測装置 | |

| JP2007083925A (ja) | タイヤとホイールの組立体の挙動シミュレーション方法及びタイヤの挙動シミュレーション方法 | |

| JP2006018422A (ja) | タイヤ有限要素モデル作成方法 | |

| JP2006199155A (ja) | タイヤモデル作成方法、タイヤモデル作成装置、及びタイヤモデル作成プログラム | |

| CN115130351B (zh) | 一种轮胎非对称花纹的有限元仿真模型快速自动生成方法和程序产品 | |

| JP2009196598A (ja) | タイヤコードの解析モデル作成方法、装置、及びプログラム | |

| JP2006072893A (ja) | タイヤモデル作成方法およびそのタイヤモデルを用いたシミュレーション方法 | |

| JP5782684B2 (ja) | シミュレーションモデル作成方法、シミュレーション方法、シミュレーションモデル作成装置及びシミュレーション装置 | |

| JP5811625B2 (ja) | シミュレーション方法及びシミュレーション装置 | |

| JP2014206520A (ja) | タイヤ摩耗シミュレーション方法及びタイヤ摩耗シミュレーションプログラム | |

| JP7439393B2 (ja) | タイヤのシミュレーション方法 | |

| JP4615983B2 (ja) | タイヤモデルの作成方法、タイヤモデル、及びタイヤの挙動シミュレーション方法 | |

| JP2012171477A (ja) | タイヤモデル作成方法、タイヤモデル作成装置、及びタイヤモデル作成プログラム | |

| JP2003240651A (ja) | タイヤの物理量表示方法 | |

| JP6424543B2 (ja) | タイヤのシミュレーション方法およびタイヤ性能評価方法 | |

| JP2012181600A (ja) | タイヤモデル作成方法、タイヤモデル作成装置、タイヤモデル作成プログラム、及びタイヤ性能解析方法 | |

| JP2005242789A (ja) | タイヤモデル作成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170815 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170810 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171012 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171226 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180108 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6281270 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |