JP2012167178A - 加熱剥離型粘着シート - Google Patents

加熱剥離型粘着シート Download PDFInfo

- Publication number

- JP2012167178A JP2012167178A JP2011028911A JP2011028911A JP2012167178A JP 2012167178 A JP2012167178 A JP 2012167178A JP 2011028911 A JP2011028911 A JP 2011028911A JP 2011028911 A JP2011028911 A JP 2011028911A JP 2012167178 A JP2012167178 A JP 2012167178A

- Authority

- JP

- Japan

- Prior art keywords

- sensitive adhesive

- heat

- adhesive sheet

- meth

- pressure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Landscapes

- Mechanical Treatment Of Semiconductor (AREA)

- Dicing (AREA)

- Laminated Bodies (AREA)

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

Abstract

【課題】適度な延伸性を有しながら、かつ、高温でも熱収縮なく使用可能で、貼り付けまたは延伸時に手違いがあった場合にリワーク可能な加熱剥離型粘着シートを提供する。

【解決手段】基材の少なくとも一方の面に発泡剤を含有した熱膨張性粘着層が形成された加熱剥離型粘着シートであって、さらに該基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含む加熱剥離型粘着シート。

【選択図】なし

【解決手段】基材の少なくとも一方の面に発泡剤を含有した熱膨張性粘着層が形成された加熱剥離型粘着シートであって、さらに該基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含む加熱剥離型粘着シート。

【選択図】なし

Description

本発明は、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含むことを特徴とする加熱剥離型粘着シートに関する。

加熱剥離型粘着シートでは基材層に加熱発泡微粒子を含む粘着層が積層された加熱剥離型のシートがあり、特許文献1〜4などで示されているように、例えば、基材の少なくとも片面に熱膨張性粘着層を設けた加熱剥離型粘着シートや、紫外線硬化剥離型粘着シートの他、弱粘着テープなどが用いられている。

具体的には、加熱剥離型粘着シートは、加熱前の接着性と加熱後の剥離性を両立させたものであり、粘着目的を達成した後は、加熱によって熱膨張性粘着層中の熱膨張性微小球を発泡ないし膨張させることにより、熱膨張性粘着層の表面が凹凸状に変化し、そのため、被着体(物品)との粘着面積(接触面積)の減少により接着力を低下させることができ、これにより、被着体を容易に剥離させる(分離させる)ことが可能となり、ダイシング工程(ダイシングプロセス)等の研削工程や切断工程などに用いられる。

しかしながら、例えば、ダイシング工程に用いるに当り、加熱により切断された材料が再度付着するという問題があり、これに対し、切断後に該加熱剥離型粘着シートを延伸することで、切断された材料に隙間を生じさせ、その後加熱剥離する工法が提案されている。

また、これまで用いられてきた加熱剥離型粘着シートは対象物への粘着、延伸工程において、一度貼り付けたら貼り直しできず、延伸工程に不具合が生じて再度延伸工程を必要とした際にも延伸のやり直しをすることができなかった。そのため、加熱剥離型粘着シートを使用する際には、一度使用工程にエラーが生じると全てを破棄することになり、製品の歩留まりを低下させる一因となっていた。

対象物への粘着工程をやり直すことに関しては、せいぜい特許文献5に記載されているように、粘着剤の組成を考慮することによってのみ検討されていた。

また、これまで用いられてきた加熱剥離型粘着シートは対象物への粘着、延伸工程において、一度貼り付けたら貼り直しできず、延伸工程に不具合が生じて再度延伸工程を必要とした際にも延伸のやり直しをすることができなかった。そのため、加熱剥離型粘着シートを使用する際には、一度使用工程にエラーが生じると全てを破棄することになり、製品の歩留まりを低下させる一因となっていた。

対象物への粘着工程をやり直すことに関しては、せいぜい特許文献5に記載されているように、粘着剤の組成を考慮することによってのみ検討されていた。

延伸可能な基材として熱可塑性樹脂基材を用いると、熱による収縮が起こり、特に高温での発泡剥離性が課題となる。また、通常貼り付けまたは延伸時に手違いがあった場合、延伸されたフィルムに歪が残り再利用をすることができない。そのため適度な延伸性を有しながら、かつ、高温でも熱収縮なく使用可能で、貼り付けまたは延伸時に手違いがあった場合にリワーク可能な基材はないのが現状である。

上記課題を解決するために鋭意研究を行った結果、基材の少なくとも一方の面に発泡剤を含有した熱膨張性粘着層が形成された加熱剥離型粘着シートであって、さらに該基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含む加熱剥離型粘着シートが好適に使用できることを見出し、本発明に至った。

本発明によれば、加熱剥離型粘着シート上に固定された切断された材料に対して、該加熱剥離型粘着シートを延伸することによって切断された材料同士の間に隙間を生じさせ、その後、実質的に高温領域で熱収縮なく使用可能で、貼り付けまたは延伸時に手違いがあった場合にリワーク可能な加熱剥離型粘着シートを提供することができる。

本発明の加熱剥離型粘着シートは基材の少なくとも一方の面に発泡剤を含有した熱膨張性粘着層が形成された加熱剥離型粘着シートあって、さらに該基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含むことにより所定の効果を発揮することが可能な加熱剥離型粘着シートである。

ここで、該基材はウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層のみから形成してもよく、他の層との積層体によって形成されていても良い。

ここで、該基材はウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層のみから形成してもよく、他の層との積層体によって形成されていても良い。

本発明の加熱剥離型粘着シートは、後に示す定義により求めた150℃での熱収縮率が97%以上、好ましくは98%以上、さらに好ましくは99%以上である。150℃での熱収縮率が97%以上であると加熱後の収縮が激しくないので、例えば加熱剥離型粘着シートを延伸することにより生じさせた隙間が消失することがなく、収縮により発生する皺によって発泡剥離性が悪化することもない。

本発明の加熱剥離型粘着シートはシートの破断伸びが25℃において200%以上であり、好ましくは250%以上、さらに好ましくは300%以上である。破断伸びが200%以上であると、延伸時に破断する危険性を排除できる。

本発明の加熱剥離型粘着シートはかつ残存歪が20%以下であり、さらに好ましくは15%以下である。残存歪が20%以下であると延伸後に歪が残らず、貼り付けまたは延伸時に手違いがあった場合にリワーク可能にすることができる。

本発明の加熱剥離型粘着シートは、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を基材とし、この基材の少なくとも一方の面に熱膨張性粘着剤層を順に積層させてなるものでもよく、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層上に別の層を設けてなる基材の少なくとも一方の面に、熱膨張性粘着剤層を設けてなるものでも良い。

本発明の加熱剥離型粘着シートは、このように基材の少なくとも一方のみに熱膨張性粘着剤層が設けられている場合、及び基材の両面側に熱膨張性粘着剤層が設けられている場合のいずれの場合も包含する。

さらに本発明の加熱剥離型粘着シートは、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層表面や熱膨張性粘着剤層表面等に剥離シートを積層させることによりこれらの層の表面を汚れや傷から保護することができる。

また、熱膨張性粘着剤層及びウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層はそれぞれ複数の層から形成されても良い。

本発明の加熱剥離型粘着シートは、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を基材とし、この基材の少なくとも一方の面に熱膨張性粘着剤層を順に積層させてなるものでもよく、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層上に別の層を設けてなる基材の少なくとも一方の面に、熱膨張性粘着剤層を設けてなるものでも良い。

本発明の加熱剥離型粘着シートは、このように基材の少なくとも一方のみに熱膨張性粘着剤層が設けられている場合、及び基材の両面側に熱膨張性粘着剤層が設けられている場合のいずれの場合も包含する。

さらに本発明の加熱剥離型粘着シートは、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層表面や熱膨張性粘着剤層表面等に剥離シートを積層させることによりこれらの層の表面を汚れや傷から保護することができる。

また、熱膨張性粘着剤層及びウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層はそれぞれ複数の層から形成されても良い。

[ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層]

ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層は、本発明の加熱剥離型粘着シートにおいて熱膨張性粘着剤層を担持する基材層として使用される層であると共に、加熱剥離型粘着シート全体の熱収縮率、残存歪み、破断伸び、20%モジュラスに関する物性に大きく影響を与える層である。

このような、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層は、末端にビニル基を有するウレタンポリマーと(メタ)アクリル系ポリマーを構成するモノマーが重合してなるポリマーから構成されても良いし、ウレタンポリマーとアクリル系ポリマーのブレンドでもよい。

ウレタンポリマーは、ポリオールとジイソシアネートとを反応させて得られる。ポリオールの水酸基とポリイソシアネートとの反応には、触媒を用いても良い。例えば、ジブチル錫ジラウレート、オクトエ酸錫、1,4−ジアザビシクロ(2,2,2)オクタン等の、ウレタン反応において一般的に使用される触媒を用いることができる。

ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層は、本発明の加熱剥離型粘着シートにおいて熱膨張性粘着剤層を担持する基材層として使用される層であると共に、加熱剥離型粘着シート全体の熱収縮率、残存歪み、破断伸び、20%モジュラスに関する物性に大きく影響を与える層である。

このような、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層は、末端にビニル基を有するウレタンポリマーと(メタ)アクリル系ポリマーを構成するモノマーが重合してなるポリマーから構成されても良いし、ウレタンポリマーとアクリル系ポリマーのブレンドでもよい。

ウレタンポリマーは、ポリオールとジイソシアネートとを反応させて得られる。ポリオールの水酸基とポリイソシアネートとの反応には、触媒を用いても良い。例えば、ジブチル錫ジラウレート、オクトエ酸錫、1,4−ジアザビシクロ(2,2,2)オクタン等の、ウレタン反応において一般的に使用される触媒を用いることができる。

ポリオールとしては、1分子中に2個またはそれ以上の水酸基を有するものが望ましい。低分子のポリオールとしてはエチレングリコール、ジエチレングリコール、プロピレングリコール、ブチレングリコール、ヘキサメチレングリコールなどの2価のアルコール、トリメチロールプロパン、グリセリン、ペンタエリスリトールなどの3価または4価のアルコールなどが挙げられる。

また、高分子のポリオールとしてはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール、エポキシポリオール、カーボネートポリオール、カプロラクトンポリオールなどがある。これらの中では、ポリエーテルポリオール、ポリエステルポリオール、カーボネートポリオールが好ましい。ポリエ−テルポリオールとしてはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。ポリエステルポリオールとしては上記の2価のアルコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどのアルコールとアジピン酸、アゼライン酸、セバチン酸などの2塩基酸との重縮合物が挙げられる。その他、ポリカプロラクトンなどのラクトン系開環重合体ポリオールポリカーボネートジオールなどがある。アクリルポリオールとしてはヒドロキシルエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどの水酸基を有するモノマーの共重合体の他、水酸基含有物とアクリル系モノマーとの共重合体などが挙げられる。エポキシポリオールとしてはアミン変性エポキシ樹脂などがある。これらのポリオール類は単独あるいは併用して使用することができる。

また、高分子のポリオールとしてはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール、エポキシポリオール、カーボネートポリオール、カプロラクトンポリオールなどがある。これらの中では、ポリエーテルポリオール、ポリエステルポリオール、カーボネートポリオールが好ましい。ポリエ−テルポリオールとしてはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。ポリエステルポリオールとしては上記の2価のアルコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどのアルコールとアジピン酸、アゼライン酸、セバチン酸などの2塩基酸との重縮合物が挙げられる。その他、ポリカプロラクトンなどのラクトン系開環重合体ポリオールポリカーボネートジオールなどがある。アクリルポリオールとしてはヒドロキシルエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどの水酸基を有するモノマーの共重合体の他、水酸基含有物とアクリル系モノマーとの共重合体などが挙げられる。エポキシポリオールとしてはアミン変性エポキシ樹脂などがある。これらのポリオール類は単独あるいは併用して使用することができる。

ポリイソシアネートとしては芳香族、脂肪族、脂環族のジイソシアネート、これらのジイソシアネートの二量体、三量体など、トリイソシアネートなどが挙げられる。芳香族、脂肪族、脂環族のジイソシアネートとしては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、イソホロンジイソシアネート、水添ジフェニルメタンジイソシアネート、1,5−ナフチレンジイソシアネート、1,3−フェニレンジイソシアネート、1,4−フェニレンジイソシアネート、ブタン−1,4−ジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、ジシクロヘキシルメタン−4,4−ジイソシアネート、1,3−ビス(イソシアネートメチル)シクロヘキサン、メチルシクロヘキサンジイソシアネート、m−テトラメチルキシリレンジイソシアネートなどが挙げられる。また、これらの二量体、三量体や、ポリフェニルメタンポリイソシアネートが用いられる。三量体としては、イソシアヌレート型、ビューレット型、アロファネート型等が挙げられ、適宜、使用することができる。これらのポリイソシアネート類は単独あるいは併用で使用することができる。ウレタン反応性、アクリルとの相溶性などの観点から、ポリイソシアネートの種類、組合せ等を適宜選択することができる。

本発明において、ウレタンポリマーを形成するためのポリオール成分とポリイソシアネート成分の使用量は特に限定されるものではないが、例えば、ポリオール成分の使用量は、ポリイソシアネート成分に対し、NCO/OH(当量比)が0.8〜3.0であることが好ましく、1.0〜3.0であることがさらに好ましい。NCO/OHが0.8〜3.0の範囲内であれば、分子量が低下しないので本発明の目的である機能性多層シートが得られる。

また、ウレタンポリマーの少なくとも一部がアクリロイル基末端ウレタンポリマーであることが望ましく、このようなアクリロイル基を有することにより、ビニル系ポリマーと架橋して凝集力を調整することが可能となる。

本発明におけるウレタンポリマー成分の分子量は用いるポリオールやジイソシアネートの種類、NCO/OH比によって適宜決定することができる。その分子量は特に限定されないが、好ましくは数平均分子量(Mw)が5000以上、さらに好ましくは10000以上である。

また、ウレタンポリマーの少なくとも一部がアクリロイル基末端ウレタンポリマーであることが望ましく、このようなアクリロイル基を有することにより、ビニル系ポリマーと架橋して凝集力を調整することが可能となる。

本発明におけるウレタンポリマー成分の分子量は用いるポリオールやジイソシアネートの種類、NCO/OH比によって適宜決定することができる。その分子量は特に限定されないが、好ましくは数平均分子量(Mw)が5000以上、さらに好ましくは10000以上である。

本発明におけるウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を形成するにあたり、まず前記ウレタンポリマーに対し、水酸基含有アクリルモノマー等を反応させて、ポリマー末端をアクリロイル基とすることが好ましい。水酸基含有アクリル系モノマー等を添加することにより、ウレタンポリマーの分子内にアクリロイル基を導入することができ、アクリルモノマーとの共重合性を付与することができる。

水酸基含有アクリルモノマー等としては、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシヘキシル(メタ)アクリレート等が用いられる。水酸基含有アクリルモノマーの使用量は、ウレタンポリマー100重量部に対して、0.1〜10重量部であることが望ましく、さらに望ましくは0.1〜5重量部である。

水酸基含有アクリルモノマー等としては、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシヘキシル(メタ)アクリレート等が用いられる。水酸基含有アクリルモノマーの使用量は、ウレタンポリマー100重量部に対して、0.1〜10重量部であることが望ましく、さらに望ましくは0.1〜5重量部である。

このようなアクリロイル基を末端に有するウレタンポリマーと共重合する(メタ)アクリル系モノマー等としては特に限定されないが、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、sec−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、n−オクタデシル(メタ)アクリレート、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、クロトン酸等のカルボキシル基含有モノマー;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル、(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等のヒドロキシル基含有モノマー;シクロへキシル(メタ)アクリレート、イソボルニルアクリレート等の脂環式構造を有するモノマー;無水マレイン酸、無水イタコン酸等の酸無水物モノマー;2−アクリルアミド−2−メチルプロパンスルホン酸、スルホプロピルアクリレート等のスルホン酸基含有モノマ−;2−ヒドロキシエチルアクリロイルホスフェート等の燐酸含有モノマーなどがあげられる。また、(メタ)アクリルアミド、N−メチロールアクリルアミド等のN−置換(メタ)アクリルアミド等のアクリルアミド系モノマー、N−(メタ)アクリロイルオキシメチレンスクシンイミド、N−(メタ)アクリロイル−6−オキシヘキサメチレンスクシンイミド、N−(メタ)アクリロイル−8−オキシオクタメチレンスクシンイミド等のスクシンイミド系モノマー、酢酸ビニル、N−ビニルピロリドン、N−ビニルカルボン酸アミド類、N−ビニルカプロラクタム等のビニル系モノマ−;アクリロニトリル、メタクリロニトリル等のシアノアクリレート系モノマ−、(メタ)アクリル酸グリシジル、テトラヒドロフルフリル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、フッ素(メタ)アクリレート、シリコーン(メタ)アクリレート、2−メトキシエチルアクリレート等のアクリル酸エステル系モノマ−;メチル(メタ)アクリレートやオクタデシル(メタ)アクリレート等のモノマーを1種または2種以上を用いることができる。

ウレタンポリマーの合成後に水酸基含有アクリルモノマーを該ウレタンポリマー末端に反応させることに代えて、上記ウレタンポリマーの合成にあたり、予め水酸基含有アクリルモノマーを添加してもよい。水酸基含有アクリルモノマーを添加することにより、ウレタンプレポリマーの分子末端に(メタ)アクリロイル基を導入することができ、アクリル系モノマーとの共重合性が付与され、ウレタン成分とアクリル成分との相溶性が高まり、破断強度などのS−S特性の向上を図ることもできる。水酸基含有アクリルモノマーとしては、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、ヒドロキシへキシル(メタ)アクリレート等が用いられる。水酸基含有アクリルモノマーの使用量は、ウレタンポリマー100重量部に対して、0.1〜10重量部であることが好ましく、更に好ましくは1〜5重量部である。

このようにして得られたウレタンアクリル樹脂はウレタン樹脂とアクリル樹脂のブレンドではなく、アクリル樹脂の主鎖にウレタンポリマー末端の(メタ)アクリロイル基が共重合することによって一体の重合体となる。

また前記(メタ)アクリル系モノマー成分等として、多官能性モノマーが用いられていてもよい。モノマー成分として多官能性モノマーを用いることにより、例えば凝集力を高めることで所望の物性とすることができる。

このようにして得られたウレタンアクリル樹脂はウレタン樹脂とアクリル樹脂のブレンドではなく、アクリル樹脂の主鎖にウレタンポリマー末端の(メタ)アクリロイル基が共重合することによって一体の重合体となる。

また前記(メタ)アクリル系モノマー成分等として、多官能性モノマーが用いられていてもよい。モノマー成分として多官能性モノマーを用いることにより、例えば凝集力を高めることで所望の物性とすることができる。

そのような前記多官能性モノマーとしては、例えば、ヘキサンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレート、ブチルジ(メタ)アクリレート、ヘキシルジ(メタ)アクリレートなどが挙げられる。

多官能性モノマーの使用量としては、得られるポリマー部材の目的、用途によって適宜調整することができるが、例えば粘着特性が求められる用途で用いる場合、モノマー成分全量に対して2重量%以下(例えば、0.01〜2重量%)であり、好ましくは、0.02〜1重量%である。

多官能性モノマーの使用量が、モノマー成分全量に対して2重量%以下であれば、例えば、凝集力が高くなりすぎず、伸びが減少することがない。なお、多官能性モノマーの使用量がモノマー成分全量に対して0.01重量%以上であると、凝集力を上げる効果が得られる。

多官能性モノマーの使用量が、モノマー成分全量に対して2重量%以下であれば、例えば、凝集力が高くなりすぎず、伸びが減少することがない。なお、多官能性モノマーの使用量がモノマー成分全量に対して0.01重量%以上であると、凝集力を上げる効果が得られる。

本発明の加熱剥離型粘着シートを硬化するために光重合開始剤が含まれる。光重合開始剤としては、特に限定されないが、たとえば、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オンなどのベンゾインエーテル;アニソールメチルエーテルなどの置換ベンゾインエーテル;2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシ−シクロヘキシル−フェニルケトンなどの置換アセトフェノン;2−メチル−2−ヒドロキシプロピオフェノンなどの置換アルファーケトール;2−ナフタレンスルフォニルクロライドなどの芳香族スルフォニルクロライド;1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどの光活性オキシム;2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイドなどのアシルフォスフィンオキサイドなどがあげられる。

本発明においては、分子内に水酸基を有する光重合開始剤を用いることが特に望ましい。ポリオールとポリイソシアネートを反応させてウレタンポリマーを形成する際に、分子内に水酸基を有する光重合開始剤を共存させることで、ウレタンポリマー中に光重合開始剤を採り込ませることができる。これにより、放射線を照射して硬化させるときにウレタン−アクリルのブロックポリマーを生成することができる。この効果によって伸びと強度を向上させることができるものと推定される。

また、別々に合成してなるウレタンポリマーと(メタ)アクリル系ポリマーをブレンドして剥離性フィルム上等に成膜して、加熱剥離型粘着シートの基材とすることもできる。

本発明においては、分子内に水酸基を有する光重合開始剤を用いることが特に望ましい。ポリオールとポリイソシアネートを反応させてウレタンポリマーを形成する際に、分子内に水酸基を有する光重合開始剤を共存させることで、ウレタンポリマー中に光重合開始剤を採り込ませることができる。これにより、放射線を照射して硬化させるときにウレタン−アクリルのブロックポリマーを生成することができる。この効果によって伸びと強度を向上させることができるものと推定される。

また、別々に合成してなるウレタンポリマーと(メタ)アクリル系ポリマーをブレンドして剥離性フィルム上等に成膜して、加熱剥離型粘着シートの基材とすることもできる。

光重合開始剤の使用量としては、特に制限されないが、例えば、全モノマー成分100重量部に対して0.01〜5重量部、好ましくは0.05〜3重量部の範囲から選択することができる。

加熱剥離型粘着シートには添加剤を含んでも良い。添加剤としては、例えば、界面活性剤、粘着付与剤、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(顔料や染料など)などが挙げられる。

本発明による加熱剥離型粘着シートを構成する材料は、シート化のため、適度な粘度(通常、B型粘度計における粘度測定において、25℃で0.3〜40Pa・s)を有することが望まれる。粘度の調整方法は種々の方法を適宜用いることができる。

加熱剥離型粘着シートには添加剤を含んでも良い。添加剤としては、例えば、界面活性剤、粘着付与剤、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(顔料や染料など)などが挙げられる。

本発明による加熱剥離型粘着シートを構成する材料は、シート化のため、適度な粘度(通常、B型粘度計における粘度測定において、25℃で0.3〜40Pa・s)を有することが望まれる。粘度の調整方法は種々の方法を適宜用いることができる。

本発明において活性エネルギー線により硬化させるにあたり、光重合開始剤の種類等に応じて、α線、β線、γ線、中性子線、電子線等の電離性放射線や紫外線等の放射線、可視光等を照射することにより、光硬化して粘着シートを形成することができる。

この際、酸素による重合阻害を避けるために、セパレータ上に塗布したウレタンポリマーとラジカル重合性モノマーとの混合物の上に、剥離処理したシートをのせて酸素を遮断してもよいし、不活性ガスを充填した容器内に基材を入れて、酸素濃度を下げてもよい。本発明において、放射線等の種類や照射に使用されるランプの種類等は適宜選択することができ、蛍光ケミカルランプ、ブラックライト、殺菌ランプ等の低圧ランプや、メタルハライドランプ、高圧水銀ランプ等の高圧ランプ等を用いることができる。紫外線などの照射量は、要求されるシートの特性に応じて、任意に設定することができる。

この際、酸素による重合阻害を避けるために、セパレータ上に塗布したウレタンポリマーとラジカル重合性モノマーとの混合物の上に、剥離処理したシートをのせて酸素を遮断してもよいし、不活性ガスを充填した容器内に基材を入れて、酸素濃度を下げてもよい。本発明において、放射線等の種類や照射に使用されるランプの種類等は適宜選択することができ、蛍光ケミカルランプ、ブラックライト、殺菌ランプ等の低圧ランプや、メタルハライドランプ、高圧水銀ランプ等の高圧ランプ等を用いることができる。紫外線などの照射量は、要求されるシートの特性に応じて、任意に設定することができる。

一般的には、紫外線の照射量は、100〜5,000mJ/cm2、好ましくは1, 000〜4,000mJ/cm2、更に好ましくは2,000〜3,000mJ/cm2 である。紫外線の照射量が100mJ/cm2より少ないと、十分な重合率が得られないことがあり、5,000mJ/cm2より多いと、劣化の原因となることがある。

また、紫外線照射する際の温度については特に限定があるわけではなく任意に設定することができるが、温度が高すぎると重合熱による停止反応が起こり易くなり、特性低下の原因となりやすいので、通常は70℃以下であり、好ましくは50℃以下であり、更に好ましくは30℃以下である。

また、紫外線照射する際の温度については特に限定があるわけではなく任意に設定することができるが、温度が高すぎると重合熱による停止反応が起こり易くなり、特性低下の原因となりやすいので、通常は70℃以下であり、好ましくは50℃以下であり、更に好ましくは30℃以下である。

加熱剥離型粘着シートの厚みは20μm〜2.0mm以上であり、好ましくは30μm〜1.5mm、更に好ましくは50μm〜1.0mmである。また、熱膨張性粘着層とウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層の厚み比も任意に設定できる。加熱剥離型粘着シートの厚みが20μm以上では熱膨張性粘着層において用いられている発泡剤の粒径との兼ね合いを取ることができる。また2.0mm以下では活性エネルギー線による硬化に時間がかかりすぎず生産性の悪化を防止できる。

具体的には、下記の方法によりウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を形成してもよい。

(a)ポリオールとジイソシアネートとを反応させてウレタンポリマーを合成した後、この反応生成物をアクリル系モノマーに溶解させて粘度調整を行い、これを第一フィルムに塗工した後、低圧水銀ランプ等を用いて硬化させることにより、ウレタン−アクリル複合材料を得ることができる。そして、そのウレタンポリマーを末端にビニル基を有するポリマーとすることにより、アクリル系モノマーと共重合させることが可能である。

また、(b)ポリオールをアクリル系モノマーに溶解させた後、ジイソシアネートを反応させてウレタンポリマーを合成すると共に粘度調整を行い、これをフィルムに塗工した後、低圧水銀ランプ等を用いて硬化させる。

(a)ポリオールとジイソシアネートとを反応させてウレタンポリマーを合成した後、この反応生成物をアクリル系モノマーに溶解させて粘度調整を行い、これを第一フィルムに塗工した後、低圧水銀ランプ等を用いて硬化させることにより、ウレタン−アクリル複合材料を得ることができる。そして、そのウレタンポリマーを末端にビニル基を有するポリマーとすることにより、アクリル系モノマーと共重合させることが可能である。

また、(b)ポリオールをアクリル系モノマーに溶解させた後、ジイソシアネートを反応させてウレタンポリマーを合成すると共に粘度調整を行い、これをフィルムに塗工した後、低圧水銀ランプ等を用いて硬化させる。

これらの方法では、アクリル系モノマーをウレタン合成中に一度に添加してもよいし、何回かに分割して添加してもよい。また、ジイソシアネートをアクリル系モノマーに溶解させた後、ポリオールを反応させてもよい。

ここで、(a)の方法によれば、ポリオールとジイソシアネートとの反応により生成するポリウレタンの分子量が高くなると、アクリル系モノマーに溶解させることが困難になるので、ポリウレタンの分子量が必然的に限定されてしまう、という欠点がある。

一方、( b)の方法によれば、分子量が限定されるということはなく、高分子量のポリウレタンを生成することもできるので、最終的に得られるウレタンの分子量を任意の大きさに設計することができる。

ここで、(a)の方法によれば、ポリオールとジイソシアネートとの反応により生成するポリウレタンの分子量が高くなると、アクリル系モノマーに溶解させることが困難になるので、ポリウレタンの分子量が必然的に限定されてしまう、という欠点がある。

一方、( b)の方法によれば、分子量が限定されるということはなく、高分子量のポリウレタンを生成することもできるので、最終的に得られるウレタンの分子量を任意の大きさに設計することができる。

[熱膨張性粘着層]

熱膨張性粘着層は感圧性粘着剤に発泡剤である熱膨張性微粒子が配合されてなる層である。

熱膨張性粘着剤は、熱による発泡剤の発泡により、接着面積が減少して剥離が容易になるものであり、その発泡剤としては特に制限されないが、熱膨張性微小球を好適に用いることができる。発泡剤は単独で又は2種以上組み合わせて使用することができる。発泡剤の平均粒子径は1μm〜25μm程度のものが好ましい。より好ましくは5μm〜15μmであり、特に10μm程度のものが好ましい。

熱膨張性微小球(マイクロカプセル)としては、公知の熱膨張性微小球から適宜選択することができる。熱膨張性微小球としては、マイクロカプセル化していない発泡剤では、良好な剥離性を安定して発現させることができない場合があるので、マイクロカプセル化されている発泡剤を好適に用いることができる。

熱膨張性粘着層は感圧性粘着剤に発泡剤である熱膨張性微粒子が配合されてなる層である。

熱膨張性粘着剤は、熱による発泡剤の発泡により、接着面積が減少して剥離が容易になるものであり、その発泡剤としては特に制限されないが、熱膨張性微小球を好適に用いることができる。発泡剤は単独で又は2種以上組み合わせて使用することができる。発泡剤の平均粒子径は1μm〜25μm程度のものが好ましい。より好ましくは5μm〜15μmであり、特に10μm程度のものが好ましい。

熱膨張性微小球(マイクロカプセル)としては、公知の熱膨張性微小球から適宜選択することができる。熱膨張性微小球としては、マイクロカプセル化していない発泡剤では、良好な剥離性を安定して発現させることができない場合があるので、マイクロカプセル化されている発泡剤を好適に用いることができる。

このような熱膨張性微小球としては、例えば、イソブタン、プロパン、ペンタンなどの加熱により容易にガス化して膨張する物質を、弾性を有する殻内に内包させた微小球などが挙げられる。前記殻は、熱溶融性物質や熱膨張により破壊する物質で形成される場合が多い。前記殻を形成する物質として、例えば、塩化ビニリデン−アクリロニトリル共重合体、ポリビニルアルコール、ポリビニルブチラール、ポリメチルメタクリレート、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリスルホンなどが挙げられる。熱膨張性微小球は、慣用の方法、例えば、コアセルベーション法や、界面重合法などにより製造できる。なお、熱膨張性微小球には、例えば、商品名「マツモトマイクロスフェアー」[松本油脂製薬(株)製]などの市販品もある。

熱膨張性粘着層を形成する感圧接着剤としては、加熱時に熱膨張性微小球の発泡及び/又は膨張を許容することが必要であり、ゴム系粘着剤や(メタ)アクリル系樹脂等をベースとする公知の感圧接着剤等、熱膨張性微小球の発泡及び/又は膨張を可及的に拘束しない程度の弾性を有するものが用いられる。

発泡剤(熱膨張性マイクロカプセル)の配合量は、上記粘着シートの種類に応じて、粘着剤層の粘着力を低下できる量を適宜に決定することができるが、一般的には、ベースポリマー100重量部に対して、1重量部〜100重量部程度、好ましくは5重量部〜50重量部、更に好ましくは10重量部〜40重量部である。

また上記熱膨張性粘着剤層には、公知の樹脂等の粘着付与剤、可塑剤、顔料、充填剤、導電剤、帯電防止剤などが適宜配合され、多官能性エポキシ化合物、または、イソシアネート化合物、アジリジン化合物、メラミン樹脂、尿素樹脂、無水化合物、ポリアミン、カルボキシル基含有ポリマー等の架橋剤により架橋される。

発泡剤(熱膨張性マイクロカプセル)の配合量は、上記粘着シートの種類に応じて、粘着剤層の粘着力を低下できる量を適宜に決定することができるが、一般的には、ベースポリマー100重量部に対して、1重量部〜100重量部程度、好ましくは5重量部〜50重量部、更に好ましくは10重量部〜40重量部である。

また上記熱膨張性粘着剤層には、公知の樹脂等の粘着付与剤、可塑剤、顔料、充填剤、導電剤、帯電防止剤などが適宜配合され、多官能性エポキシ化合物、または、イソシアネート化合物、アジリジン化合物、メラミン樹脂、尿素樹脂、無水化合物、ポリアミン、カルボキシル基含有ポリマー等の架橋剤により架橋される。

本発明の粘着シートの厚みは、目的等に応じて適宜選択することができる。特に精密部品の加工用に用いる場合、粘着シートは10 〜300μmであることが好ましく、さらに好ましくは50〜250μm程度であり、その他のシートの場合には10〜300μmであることが好ましく、さらに好ましくは3 0〜200μm程度である。

本発明のウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層の作製方法は特に限定されないが、例えば、基材上にウレタンポリマー含有アクリル溶液を塗布し、活性エネルギー線照射を行う方法などが挙げられる。

[基材]

基材はウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含むものであり、熱収縮率、残存歪み、破断伸び及び20%モジュラスに関する物性を本発明の粘着シートに与える物であることが求められる。

基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層の他に別の層を有する場合には、その別の層は上記の物性に悪影響を与えない材料からなることが必要であり、かつ活性エネルギー線の透過を阻害しないものを使用することが好ましい。

例えば、PET等のプラスチックフィルムやシート等が用いられるが、プラスチックフィルム(又はシート)同士の積層体などの適宜な薄葉体を用いうる。基材の厚さは、一般には500μm以下、好ましくは5〜250μm程度であるが、これらに限定されない。

その基材の表面は、慣用の表面処理、例えば、コロナ処理、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的方法による酸化処理等が施されていてもよく、下塗り剤や剥離剤等によるコーティング処理等が施されていてもよい。

基材はウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含むものであり、熱収縮率、残存歪み、破断伸び及び20%モジュラスに関する物性を本発明の粘着シートに与える物であることが求められる。

基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層の他に別の層を有する場合には、その別の層は上記の物性に悪影響を与えない材料からなることが必要であり、かつ活性エネルギー線の透過を阻害しないものを使用することが好ましい。

例えば、PET等のプラスチックフィルムやシート等が用いられるが、プラスチックフィルム(又はシート)同士の積層体などの適宜な薄葉体を用いうる。基材の厚さは、一般には500μm以下、好ましくは5〜250μm程度であるが、これらに限定されない。

その基材の表面は、慣用の表面処理、例えば、コロナ処理、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的方法による酸化処理等が施されていてもよく、下塗り剤や剥離剤等によるコーティング処理等が施されていてもよい。

基材の厚みは、強度や柔軟性、使用目的などに応じて適宜に選択でき、例えば、一般的には1000μm以下(例えば、1〜1000μm)、好ましくは1〜500μm、さらに好ましくは3〜300μm程度であるが、これらに限定されない。なお、基材は単層、積層の何れの形態を有していてもよい。

[剥離シート]

剥離シートは、基材フィルムの片面に剥離剤層を形成してなるシートであり、本発明のシートの、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層や上記の別の層、及び熱膨張性粘着層等を保護しておき、使用する前に露出させるために剥離されるシートである。

剥離剤層は、接する粘着剤に応じて長鎖アルキル基系、フッ素樹脂系、シリコーン樹脂系等の公知の剥離剤層から適宜選択して得ることができる。

この剥離シートは、樹脂層や熱膨張性粘着剤層を形成させる際の土台として使用することもでき、また、形成された樹脂層や熱膨張性粘着剤層表面に積層させて使用しても良い。

[剥離シート]

剥離シートは、基材フィルムの片面に剥離剤層を形成してなるシートであり、本発明のシートの、ウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層や上記の別の層、及び熱膨張性粘着層等を保護しておき、使用する前に露出させるために剥離されるシートである。

剥離剤層は、接する粘着剤に応じて長鎖アルキル基系、フッ素樹脂系、シリコーン樹脂系等の公知の剥離剤層から適宜選択して得ることができる。

この剥離シートは、樹脂層や熱膨張性粘着剤層を形成させる際の土台として使用することもでき、また、形成された樹脂層や熱膨張性粘着剤層表面に積層させて使用しても良い。

剥離シートの基材フィルムとしては公知のものを使用でき、例えばポリエーテルエーテルケトン、ポリエーテルイミド、ポリアリレート、ポリエチレンナフタレート、ポリエチレンフィルム、ポリプロピレンフィルム、ポリブテンフィルム、ポリブタジエンフィルム、ポリメチルペンテンフィルム、ポリ塩化ビニルフィルム、塩化ビニル共重合体フィルム、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリウレタンフィルム、エチレン−酢酸ビニル共重合体フィルム、アイオノマー樹脂フィルム、エチレン−(メタ)アクリル酸共重合体フィルム、エチレン−(メタ)アクリル酸エステル共重合体フィルム、ポリスチレンフィルム、及びポリカーボネートフィルム等のプラスチックフィルム等から選択することが可能である。

使用できる剥離剤層は、フッ素化されたシリコーン樹脂系剥離剤、フッ素樹脂系剥離剤、シリコーン樹脂系剥離剤、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、長鎖アルキル化合物等の公知の剥離剤を、粘着剤層の樹脂に応じて選択して含有させてなる層である。

使用できる剥離剤層は、フッ素化されたシリコーン樹脂系剥離剤、フッ素樹脂系剥離剤、シリコーン樹脂系剥離剤、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、長鎖アルキル化合物等の公知の剥離剤を、粘着剤層の樹脂に応じて選択して含有させてなる層である。

[加熱剥離型粘着シートの製造方法]

加熱剥離型粘着シートの製造方法としては特に限定されないが、剥離シートの剥離面上にウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を上記の方法により形成させ、別に剥離シートの剥離面上に熱膨張性粘着層を形成する。

これらをそれぞれの剥離シートが外側になるようにして基材の一方の面にウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を、他方の面に熱膨張性粘着層を積層させる方法や、基材の一方の面に上記の方法によりウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層と熱膨張性層を順に積層させる方法等を採用できる。

加熱剥離型粘着シートの製造方法としては特に限定されないが、剥離シートの剥離面上にウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を上記の方法により形成させ、別に剥離シートの剥離面上に熱膨張性粘着層を形成する。

これらをそれぞれの剥離シートが外側になるようにして基材の一方の面にウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を、他方の面に熱膨張性粘着層を積層させる方法や、基材の一方の面に上記の方法によりウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層と熱膨張性層を順に積層させる方法等を採用できる。

(本発明の粘着シートの使用方法)

本発明の粘着シートは、例えば半導体ウエハ等の製品を加工する際に、常法に従って用いられる。半導体ウエハの裏面を研削加工する際に該半導体ウエハ表面を保護すると共に、治具に固定するための保護シートとすることができ、あるいはダイシング時において半導体ウエハ等裏面を基板に固定するために半導体ウエハ裏面に貼る用途等に用いることもできる。

ここでは、半導体ウエハの裏面を研削加工する際に使用する例を示す。まず、テーブル上にIC回路等のパターン面が上になるように半導体ウエハを載置し、そのパターン面の上に、本発明の粘着シートを、その粘着剤層が接するように重ね、圧着ロール等の押圧手段によって押圧しながら貼付する。あるいは、加圧可能な容器(例えばオートクレーブ)内に、上記のように半導体ウエハと粘着シートとを重ねたものを置いた後、容器内を加圧して半導体ウエハと粘着シートとを貼着してもよいし、これに押圧手段を併用してもよい。また、真空チャンバー内で半導体ウエハと粘着シートとを貼着してもよいし、粘着シートの基材の融点以下の温度で加熱することにより貼着してもよい。

本発明の粘着シートは、例えば半導体ウエハ等の製品を加工する際に、常法に従って用いられる。半導体ウエハの裏面を研削加工する際に該半導体ウエハ表面を保護すると共に、治具に固定するための保護シートとすることができ、あるいはダイシング時において半導体ウエハ等裏面を基板に固定するために半導体ウエハ裏面に貼る用途等に用いることもできる。

ここでは、半導体ウエハの裏面を研削加工する際に使用する例を示す。まず、テーブル上にIC回路等のパターン面が上になるように半導体ウエハを載置し、そのパターン面の上に、本発明の粘着シートを、その粘着剤層が接するように重ね、圧着ロール等の押圧手段によって押圧しながら貼付する。あるいは、加圧可能な容器(例えばオートクレーブ)内に、上記のように半導体ウエハと粘着シートとを重ねたものを置いた後、容器内を加圧して半導体ウエハと粘着シートとを貼着してもよいし、これに押圧手段を併用してもよい。また、真空チャンバー内で半導体ウエハと粘着シートとを貼着してもよいし、粘着シートの基材の融点以下の温度で加熱することにより貼着してもよい。

半導体ウエハの裏面研磨加工方法としては、通常の研削方法を採用することができる。例えば、上記のようにして粘着シートを貼着した半導体ウエハの裏面を、研磨するための加工機として研削機(バックグラインド)、CMP(Chemical Mechanical Polishing)用パッド等を用いて所望の厚さになるまで研削を行う。

本発明に係る粘着シートに使用されるセパレータには、被着体への貼付面を保護するセパレータと場合によっては背面へ凹凸転写することで非粘着化するための凹凸のついたセパレータが必要になる。これらのセパレータの構成材料としては、紙、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の合成樹脂フィルム等があげられる。セパレータの表面には、粘着剤層からの剥離性を高めるため、必要に応じてシリコーン処理、長鎖アルキル処理、フッ素処理等の離型処理が施されていても良い。セパレータの厚みは、10μm〜200μmが好ましく、より好ましくは25μm〜100μmである。また、セパレータの厚み精度は±2μm以下であることが好ましい。

本発明の粘着シートとウエハとの貼り合わせは、加圧可能な容器(例えばオートクレーブなど)中で、ウエハの表面と粘着シートの粘着剤層を重ね、容器内を加圧することによりウエハに貼り合わせることも出来る。この際、押圧手段により押圧しながら貼り合わせてもよい。また、真空チャンバー内で、上記と同様に貼り合わせることもできる。貼り合わせ時の条件はこれらに限定されるものではなく、貼り合わせる際に、加熱をすることもできる。

◆S-S(引張り)物性

シートを幅1 cm×長さ13 cmに切断した後、セパレータがある場合には除去し、引張試験機として「オートグラフAG-1kNG」(島津製作所株式会社製)を用い、試験サンプルを、引張速度200 mm/min、チャック間距離50 mmで、室温(23 ℃)で引っ張った時の応力−歪カーブから求められる破断伸び、20%伸張時の応力を測定した。

シートを幅1 cm×長さ13 cmに切断した後、セパレータがある場合には除去し、引張試験機として「オートグラフAG-1kNG」(島津製作所株式会社製)を用い、試験サンプルを、引張速度200 mm/min、チャック間距離50 mmで、室温(23 ℃)で引っ張った時の応力−歪カーブから求められる破断伸び、20%伸張時の応力を測定した。

◆残存歪

シートを幅1 cm×長さ13 cmに切断した後、セパレータがある場合には除去し、引張試験機として「オートグラフAG-1kNG」(島津製作所株式会社製)を用い、試験サンプルを、引張速度200 mm/min、チャック間距離50 mmで、室温(23 ℃)で150 mmまで引っ張った後、10分間放置し、その後試験機から取り出し、室温で1時間放置したあとのフィルムサンプルの長さを測定することでシートの残存歪を下記の式によって求めた。

シートを幅1 cm×長さ13 cmに切断した後、セパレータがある場合には除去し、引張試験機として「オートグラフAG-1kNG」(島津製作所株式会社製)を用い、試験サンプルを、引張速度200 mm/min、チャック間距離50 mmで、室温(23 ℃)で150 mmまで引っ張った後、10分間放置し、その後試験機から取り出し、室温で1時間放置したあとのフィルムサンプルの長さを測定することでシートの残存歪を下記の式によって求めた。

◆熱収縮

シートを幅10 cm×長さ10 cmに切断した後、セパレータがある場合には除去し、150℃雰囲気下に20分間放置した。その後5分間室温で放置したあとのシートの寸法を測定した。熱収縮率は下記の式によって求め、幅方向・長さ方向の平均値から算出した。

シートを幅10 cm×長さ10 cmに切断した後、セパレータがある場合には除去し、150℃雰囲気下に20分間放置した。その後5分間室温で放置したあとのシートの寸法を測定した。熱収縮率は下記の式によって求め、幅方向・長さ方向の平均値から算出した。

次に本発明を実施例に基づき更に詳細に説明する。なお本発明はこれらの例によってなんら限定されるものではない。

(製造例1)

冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、イソボルニルアクリレート(IBXA)を80重量部、BAを20重量部、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学株式会社製)を68.4重量部、触媒としてジラウリン酸ジブチル錫(DBTL)0.01重量部を投入し、攪拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン株式会社製)を25.5重量部滴下し、65℃で5時間反応させ、ウレタンポリマー−アクリル系モノマー混合物を得た。その後、さらにヒドロキシエチルアクリレート(HEA)6.1重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマー−アクリル系モノマー混合物を得た。さらに、光重合開始剤として、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(BASFジャパン社製、商品名「イルガキュア651」)を0.3重量部加えることでシロップAを得た。なお、ポリイソシアネート成分とポリオール成分の使用量は、NCO/OH(当量比)=1.25、ポリマー濃度は50wt%であった。

冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、イソボルニルアクリレート(IBXA)を80重量部、BAを20重量部、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学株式会社製)を68.4重量部、触媒としてジラウリン酸ジブチル錫(DBTL)0.01重量部を投入し、攪拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン株式会社製)を25.5重量部滴下し、65℃で5時間反応させ、ウレタンポリマー−アクリル系モノマー混合物を得た。その後、さらにヒドロキシエチルアクリレート(HEA)6.1重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマー−アクリル系モノマー混合物を得た。さらに、光重合開始剤として、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(BASFジャパン社製、商品名「イルガキュア651」)を0.3重量部加えることでシロップAを得た。なお、ポリイソシアネート成分とポリオール成分の使用量は、NCO/OH(当量比)=1.25、ポリマー濃度は50wt%であった。

(製造例2)

シロップAに対してさらにアクリル酸を5重量部添加することで、シロップBを得た。なお、ポリマー濃度は49wt%であった。

シロップAに対してさらにアクリル酸を5重量部添加することで、シロップBを得た。なお、ポリマー濃度は49wt%であった。

(製造例3)

シロップAに対してさらにアクリル酸を10重量部添加することで、シロップCを得た。なお、ポリマー濃度は48wt%であった。

シロップAに対してさらにアクリル酸を10重量部添加することで、シロップCを得た。なお、ポリマー濃度は48wt%であった。

(製造例4)

シロップAに対してさらにアクリル酸を20重量部添加することで、シロップDを得た。なお、ポリマー濃度は45wt%であった。

シロップAに対してさらにアクリル酸を20重量部添加することで、シロップDを得た。なお、ポリマー濃度は45wt%であった。

(製造例5)

シロップAに対してさらにアクリル酸を30重量部添加することで、シロップEを得た。なお、ポリマー濃度は43wt%であった。

シロップAに対してさらにアクリル酸を30重量部添加することで、シロップEを得た。なお、ポリマー濃度は43wt%であった。

(実施例1)

シロップAを、厚さ38μmの剥離処理したポリエチレンテレフタレート(PET)上に、硬化後の厚みが100μmになるように塗布し、さらに厚さ38μmの剥離処理したPETを貼り合わせ、ブラックライトおよびメタルハライドランプを用いて紫外線(照度9mW/cm2、光量1200mJ/cm2)を照射して硬化させた。

シロップAを、厚さ38μmの剥離処理したポリエチレンテレフタレート(PET)上に、硬化後の厚みが100μmになるように塗布し、さらに厚さ38μmの剥離処理したPETを貼り合わせ、ブラックライトおよびメタルハライドランプを用いて紫外線(照度9mW/cm2、光量1200mJ/cm2)を照射して硬化させた。

(実施例2)

シロップBを使用した以外は実施例1と同様に硬化シートを作製した。

シロップBを使用した以外は実施例1と同様に硬化シートを作製した。

(実施例3)

シロップCを使用した以外は実施例1と同様に硬化シートを作製した。

シロップCを使用した以外は実施例1と同様に硬化シートを作製した。

(実施例4)

シロップDを使用した以外は実施例1と同様に硬化シートを作製した。

シロップDを使用した以外は実施例1と同様に硬化シートを作製した。

(実施例5)

シロップEを使用した以外は実施例1と同様に硬化シートを作製した。

シロップEを使用した以外は実施例1と同様に硬化シートを作製した。

(比較例1)

実施例1における基材を、厚さ38μmのPETフィルム(T100N38(三菱樹脂社製))に代えてシートを作成した。

実施例1における基材を、厚さ38μmのPETフィルム(T100N38(三菱樹脂社製))に代えてシートを作成した。

(比較例2)

実施例1における基材を、厚さ80μmのポリプロピレンフィルム(ODZ-II(大倉工業製))に代えてシートを作成した。

実施例1における基材を、厚さ80μmのポリプロピレンフィルム(ODZ-II(大倉工業製))に代えてシートを作成した。

(比較例3)

実施例1における基材を、エチレン−酢酸ビニル共重合体(EVA)樹脂、融点84℃[商品名:エバフレックスP−1905、三井デュポンポリケミカル(株)製]をTダイ押出し法によりメルトフローレート2.5g/10minで100μmとなるように製膜してなる基材に代えてシートを作成した。

実施例1における基材を、エチレン−酢酸ビニル共重合体(EVA)樹脂、融点84℃[商品名:エバフレックスP−1905、三井デュポンポリケミカル(株)製]をTダイ押出し法によりメルトフローレート2.5g/10minで100μmとなるように製膜してなる基材に代えてシートを作成した。

(比較例4)

実施例1における基材を、厚さ70μmの軟質ポリ塩化ビニルフィルム(KMフィルム(三菱樹脂社製))に代えてシートを作成した。

実施例1における基材を、厚さ70μmの軟質ポリ塩化ビニルフィルム(KMフィルム(三菱樹脂社製))に代えてシートを作成した。

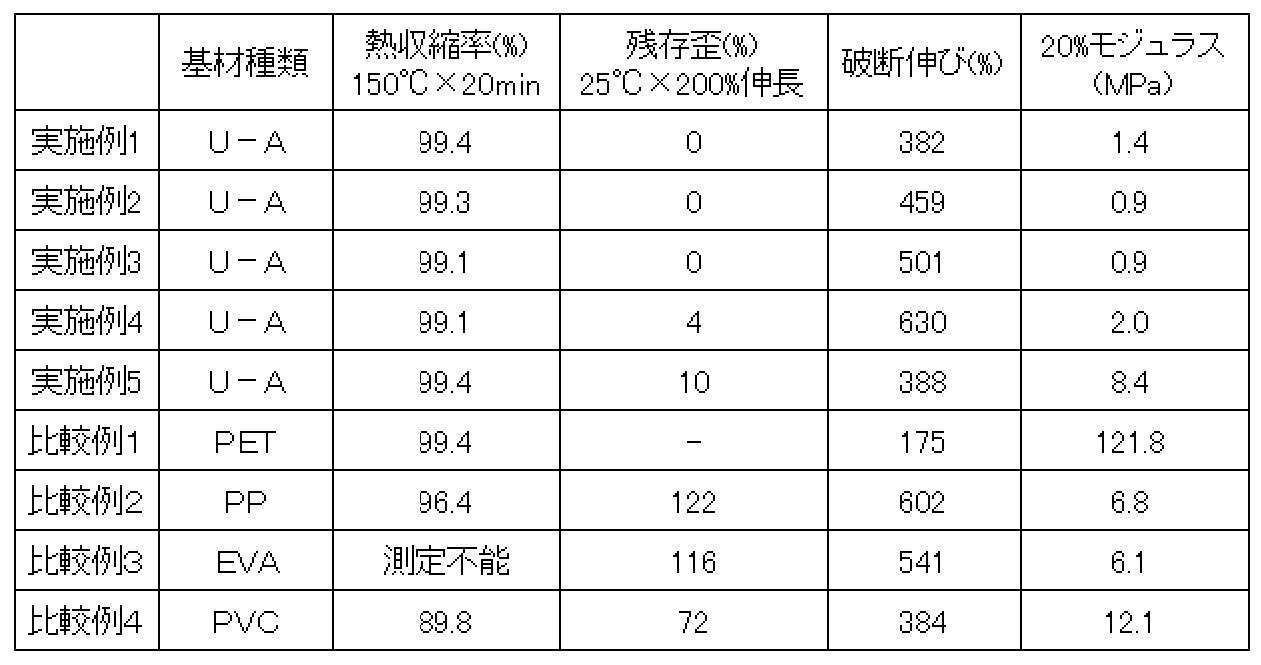

表1から、実施例1−5に示すように、本発明により得られた加熱剥離型粘着シートは低モジュラスで延伸することが可能であり、かつ隙間を生じさせるには十分な伸びを有している。また、150℃における熱収縮率においても99%以上であり、高い耐熱性を有しているため、高温時でも熱収縮することなく使用することができる。また実施例1−5の室温における永久歪は20%以下であり、繰り返し使用することも可能であることから、例えば本発明によれば、切断された材料に隙間を生じさせ、その後、実質的に高温領域で熱収縮なく使用可能で、貼り付けまたは延伸時に手違いがあった場合にリワーク可能な加熱剥離型粘着シートを提供することができる。

これに対し、比較例1によれば、基材としてPETを使用して熱収縮率が高いものの、20%モジュラスが高く、破断伸びが小さいので、延伸が困難であるとともに破断しやすく取り扱いが困難であった。

比較例2によると、熱収縮率が低く、残存ひずみが大きく、かつ20%モジュラスが高いので、加熱工程を有する使用には困難でありしかも残存ひずみが大きいのでリワーク性に劣るものである。

なお比較例3のEVA基材は150℃で溶融するため、熱収縮率測定することができず、PETフィルムは破断するため残存歪を測定できなかった。

比較例4は比較例2よりもさらに熱収縮率に劣るので、取り扱い性がさらに困難であった。

これに対し、比較例1によれば、基材としてPETを使用して熱収縮率が高いものの、20%モジュラスが高く、破断伸びが小さいので、延伸が困難であるとともに破断しやすく取り扱いが困難であった。

比較例2によると、熱収縮率が低く、残存ひずみが大きく、かつ20%モジュラスが高いので、加熱工程を有する使用には困難でありしかも残存ひずみが大きいのでリワーク性に劣るものである。

なお比較例3のEVA基材は150℃で溶融するため、熱収縮率測定することができず、PETフィルムは破断するため残存歪を測定できなかった。

比較例4は比較例2よりもさらに熱収縮率に劣るので、取り扱い性がさらに困難であった。

Claims (9)

- 基材の少なくとも一方の面に発泡剤を含有した熱膨張性粘着層が形成された加熱剥離型粘着シートであって、さらに該基材がウレタンポリマーと(メタ)アクリル系ポリマーの複合フィルム層を含む加熱剥離型粘着シート。

- 請求項1記載のウレタンポリマーがアクリロイル基末端ウレタンポリマーである加熱剥離型粘着シート。

- 請求項1又は2記載の加熱剥離型粘着シートの150℃における熱収縮率が97%以上である加熱剥離型粘着シート。

- 請求項1〜3記載の加熱剥離型粘着シートの破断伸びが25℃において200%以上であり、かつ残存歪が20%以下である加熱剥離型粘着シート。

- 加熱剥離型粘着シートを用いて被着体を加工する方法であって、請求項1〜4のいずれかに記載の加熱剥離型粘着シートに被着体を貼り合わせて、被着体に加工処理を施すことを特徴とする被着体の加工方法。

- 被着体が、電子系部品類である請求項5記載の被着体の加工方法。

- 被着体が、半導体系部品類である請求項5記載の被着体の加工方法。

- 請求項6記載の被着体の加工方法を利用して製造されたことを特徴とする電子部品。

- 請求項7項記載の被着体の加工方法を利用して製造されたことを特徴とする半導体部品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028911A JP2012167178A (ja) | 2011-02-14 | 2011-02-14 | 加熱剥離型粘着シート |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028911A JP2012167178A (ja) | 2011-02-14 | 2011-02-14 | 加熱剥離型粘着シート |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167178A true JP2012167178A (ja) | 2012-09-06 |

Family

ID=46971630

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011028911A Withdrawn JP2012167178A (ja) | 2011-02-14 | 2011-02-14 | 加熱剥離型粘着シート |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167178A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015029871A1 (ja) | 2013-08-29 | 2015-03-05 | 三井化学東セロ株式会社 | 接着フィルムおよび半導体装置の製造方法 |

| KR101767106B1 (ko) | 2017-02-20 | 2017-08-23 | 김광원 | 가열 후 자연박리되는 점착 시트 |

| WO2021024542A1 (ja) | 2019-08-08 | 2021-02-11 | 日東電工株式会社 | 被着体の剥離方法および粘着剤組成物 |

| WO2021024541A1 (ja) | 2019-08-08 | 2021-02-11 | 日東電工株式会社 | 被着体の剥離方法および粘着剤組成物 |

| JP7109698B1 (ja) * | 2021-09-02 | 2022-07-29 | 株式会社寺岡製作所 | 熱剥離型粘着テープ |

-

2011

- 2011-02-14 JP JP2011028911A patent/JP2012167178A/ja not_active Withdrawn

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015029871A1 (ja) | 2013-08-29 | 2015-03-05 | 三井化学東セロ株式会社 | 接着フィルムおよび半導体装置の製造方法 |

| US9822284B2 (en) | 2013-08-29 | 2017-11-21 | Mitsui Chemicals Tohcello, Inc. | Adhesive film and method for manufacturing semiconductor device |

| KR101767106B1 (ko) | 2017-02-20 | 2017-08-23 | 김광원 | 가열 후 자연박리되는 점착 시트 |

| KR20220046557A (ko) | 2019-08-08 | 2022-04-14 | 닛토덴코 가부시키가이샤 | 피착체의 박리 방법 및 점착제 조성물 |

| WO2021024541A1 (ja) | 2019-08-08 | 2021-02-11 | 日東電工株式会社 | 被着体の剥離方法および粘着剤組成物 |

| KR20220044728A (ko) | 2019-08-08 | 2022-04-11 | 닛토덴코 가부시키가이샤 | 피착체의 박리 방법 및 점착제 조성물 |

| WO2021024542A1 (ja) | 2019-08-08 | 2021-02-11 | 日東電工株式会社 | 被着体の剥離方法および粘着剤組成物 |

| JP7109698B1 (ja) * | 2021-09-02 | 2022-07-29 | 株式会社寺岡製作所 | 熱剥離型粘着テープ |

| WO2023032135A1 (ja) * | 2021-09-02 | 2023-03-09 | 株式会社寺岡製作所 | 熱剥離型粘着テープ |

| KR20230107892A (ko) * | 2021-09-02 | 2023-07-18 | 가부시키가이샤 데라오카 세이사쿠쇼 | 열박리형 점착 테이프 |

| CN116829665A (zh) * | 2021-09-02 | 2023-09-29 | 株式会社寺冈制作所 | 热剥离型粘合带 |

| TWI824417B (zh) * | 2021-09-02 | 2023-12-01 | 日商寺岡製作所股份有限公司 | 熱剝離型黏貼帶 |

| CN116829665B (zh) * | 2021-09-02 | 2024-03-15 | 株式会社寺冈制作所 | 热剥离型粘合带 |

| KR102656756B1 (ko) | 2021-09-02 | 2024-04-12 | 가부시키가이샤 데라오카 세이사쿠쇼 | 열박리형 점착 테이프 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108701601B (zh) | 半导体加工用胶粘带、以及半导体装置的制造方法 | |

| JP4493643B2 (ja) | 再剥離型粘着剤組成物、及び粘着テープ又はシート | |

| JP4711777B2 (ja) | 粘着シートとその製造方法、及び、製品の加工方法 | |

| CN112334558B (zh) | 半导体加工用粘着胶带及半导体装置的制造方法 | |

| TWI823944B (zh) | 半導體加工用黏著帶及半導體裝置的製造方法 | |

| JP4493296B2 (ja) | 加工用粘着シートとその製造方法 | |

| JP4721834B2 (ja) | 粘着シート及びこの粘着シートを用いた製品の加工方法 | |

| JP5089710B2 (ja) | 粘着テープ又はシート | |

| KR20070027465A (ko) | 점착 시트 및 이 점착 시트를 이용한 제품의 가공 방법 | |

| JP2012167177A (ja) | 半導体装置製造用耐熱性粘着テープ及びそのテープを用いた半導体チップの製造方法 | |

| JP2019065254A (ja) | 粘着テープ | |

| CN110494524B (zh) | 粘合片 | |

| CN110461974B (zh) | 粘合片 | |

| JP5572487B2 (ja) | 粘弾性体及びその製造方法 | |

| EP2426183A1 (en) | Temporary fixing sheet for manufacturing process of electronic parts | |

| JP2012167178A (ja) | 加熱剥離型粘着シート | |

| CN102399499A (zh) | 临时固定片 | |

| CN112203840B (zh) | 粘合性层叠体、粘合性层叠体的使用方法、以及半导体装置的制造方法 | |

| KR20120022672A (ko) | 반도체 웨이퍼 보호용 점착 시트 | |

| KR20120024472A (ko) | 반도체 웨이퍼 보호용 점착 시트 | |

| JP4195646B2 (ja) | 多層シートとその製造方法及びこの多層シートを用いた粘着シート | |

| TW202336852A (zh) | 工件加工用保護片及工件個別化物的製造方法 | |

| JP7267272B2 (ja) | 硬化封止体の製造方法 | |

| CN114761506A (zh) | 粘合带 | |

| CN115427524A (zh) | 双面粘合带 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Application deemed to be withdrawn because no request for examination was validly filed |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |