JP2012144706A - 塩化ビニル系樹脂及びその製造方法並びにインキ - Google Patents

塩化ビニル系樹脂及びその製造方法並びにインキ Download PDFInfo

- Publication number

- JP2012144706A JP2012144706A JP2011266662A JP2011266662A JP2012144706A JP 2012144706 A JP2012144706 A JP 2012144706A JP 2011266662 A JP2011266662 A JP 2011266662A JP 2011266662 A JP2011266662 A JP 2011266662A JP 2012144706 A JP2012144706 A JP 2012144706A

- Authority

- JP

- Japan

- Prior art keywords

- vinyl chloride

- monomer

- vinyl

- mass

- parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 title claims abstract description 92

- 229920005989 resin Polymers 0.000 title claims abstract description 81

- 239000011347 resin Substances 0.000 title claims abstract description 81

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 39

- 239000000178 monomer Substances 0.000 claims abstract description 80

- 229920002554 vinyl polymer Polymers 0.000 claims abstract description 53

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims abstract description 47

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims abstract description 30

- 125000003700 epoxy group Chemical group 0.000 claims abstract description 12

- 235000014113 dietary fatty acids Nutrition 0.000 claims abstract description 7

- 239000000194 fatty acid Substances 0.000 claims abstract description 7

- 229930195729 fatty acid Natural products 0.000 claims abstract description 7

- 238000006116 polymerization reaction Methods 0.000 claims description 33

- 238000007334 copolymerization reaction Methods 0.000 claims description 12

- 239000011230 binding agent Substances 0.000 claims description 7

- 239000003960 organic solvent Substances 0.000 abstract description 13

- 239000012463 white pigment Substances 0.000 abstract description 4

- 150000004665 fatty acids Chemical class 0.000 abstract 1

- 229920001567 vinyl ester resin Polymers 0.000 abstract 1

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 33

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 21

- 239000003505 polymerization initiator Substances 0.000 description 19

- QZPSOSOOLFHYRR-UHFFFAOYSA-N 3-hydroxypropyl prop-2-enoate Chemical compound OCCCOC(=O)C=C QZPSOSOOLFHYRR-UHFFFAOYSA-N 0.000 description 18

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 18

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 15

- 229920006026 co-polymeric resin Polymers 0.000 description 15

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 239000000049 pigment Substances 0.000 description 13

- 239000001866 hydroxypropyl methyl cellulose Substances 0.000 description 12

- 229920003088 hydroxypropyl methyl cellulose Polymers 0.000 description 12

- 235000010979 hydroxypropyl methyl cellulose Nutrition 0.000 description 12

- UFVKGYZPFZQRLF-UHFFFAOYSA-N hydroxypropyl methyl cellulose Chemical compound OC1C(O)C(OC)OC(CO)C1OC1C(O)C(O)C(OC2C(C(O)C(OC3C(C(O)C(O)C(CO)O3)O)C(CO)O2)O)C(CO)O1 UFVKGYZPFZQRLF-UHFFFAOYSA-N 0.000 description 12

- 239000012298 atmosphere Substances 0.000 description 11

- 239000002245 particle Substances 0.000 description 11

- 238000003756 stirring Methods 0.000 description 11

- 239000000375 suspending agent Substances 0.000 description 11

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 10

- 239000008367 deionised water Substances 0.000 description 10

- 229910021641 deionized water Inorganic materials 0.000 description 10

- 229910001873 dinitrogen Inorganic materials 0.000 description 10

- 229910052757 nitrogen Inorganic materials 0.000 description 10

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 9

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 9

- 238000009826 distribution Methods 0.000 description 9

- -1 methyl glycidyl Chemical group 0.000 description 9

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 9

- 239000002002 slurry Substances 0.000 description 9

- 239000000243 solution Substances 0.000 description 9

- 238000006467 substitution reaction Methods 0.000 description 9

- 239000011248 coating agent Substances 0.000 description 8

- 238000000576 coating method Methods 0.000 description 8

- 239000000203 mixture Substances 0.000 description 6

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 5

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- BEQKKZICTDFVMG-UHFFFAOYSA-N 1,2,3,4,6-pentaoxepane-5,7-dione Chemical compound O=C1OOOOC(=O)O1 BEQKKZICTDFVMG-UHFFFAOYSA-N 0.000 description 3

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- 229920002433 Vinyl chloride-vinyl acetate copolymer Polymers 0.000 description 3

- 239000012986 chain transfer agent Substances 0.000 description 3

- 229920005749 polyurethane resin Polymers 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 238000010557 suspension polymerization reaction Methods 0.000 description 3

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- 239000004342 Benzoyl peroxide Substances 0.000 description 2

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 2

- GAWIXWVDTYZWAW-UHFFFAOYSA-N C[CH]O Chemical group C[CH]O GAWIXWVDTYZWAW-UHFFFAOYSA-N 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- 239000002202 Polyethylene glycol Substances 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- XXROGKLTLUQVRX-UHFFFAOYSA-N allyl alcohol Chemical compound OCC=C XXROGKLTLUQVRX-UHFFFAOYSA-N 0.000 description 2

- 235000019400 benzoyl peroxide Nutrition 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000000084 colloidal system Substances 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 238000005342 ion exchange Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000012046 mixed solvent Substances 0.000 description 2

- LQNUZADURLCDLV-UHFFFAOYSA-N nitrobenzene Chemical compound [O-][N+](=O)C1=CC=CC=C1 LQNUZADURLCDLV-UHFFFAOYSA-N 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 229920001223 polyethylene glycol Polymers 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 229920001897 terpolymer Polymers 0.000 description 2

- 235000010215 titanium dioxide Nutrition 0.000 description 2

- LNAZSHAWQACDHT-XIYTZBAFSA-N (2r,3r,4s,5r,6s)-4,5-dimethoxy-2-(methoxymethyl)-3-[(2s,3r,4s,5r,6r)-3,4,5-trimethoxy-6-(methoxymethyl)oxan-2-yl]oxy-6-[(2r,3r,4s,5r,6r)-4,5,6-trimethoxy-2-(methoxymethyl)oxan-3-yl]oxyoxane Chemical compound CO[C@@H]1[C@@H](OC)[C@H](OC)[C@@H](COC)O[C@H]1O[C@H]1[C@H](OC)[C@@H](OC)[C@H](O[C@H]2[C@@H]([C@@H](OC)[C@H](OC)O[C@@H]2COC)OC)O[C@@H]1COC LNAZSHAWQACDHT-XIYTZBAFSA-N 0.000 description 1

- JWTGRKUQJXIWCV-UHFFFAOYSA-N 1,2,3-trihydroxypropyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC(O)C(O)CO JWTGRKUQJXIWCV-UHFFFAOYSA-N 0.000 description 1

- COXCGWKSEPPDAA-UHFFFAOYSA-N 2,4-dimethylpentanenitrile Chemical compound CC(C)CC(C)C#N COXCGWKSEPPDAA-UHFFFAOYSA-N 0.000 description 1

- STMDPCBYJCIZOD-UHFFFAOYSA-N 2-(2,4-dinitroanilino)-4-methylpentanoic acid Chemical compound CC(C)CC(C(O)=O)NC1=CC=C([N+]([O-])=O)C=C1[N+]([O-])=O STMDPCBYJCIZOD-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- QIRNGVVZBINFMX-UHFFFAOYSA-N 2-allylphenol Chemical compound OC1=CC=CC=C1CC=C QIRNGVVZBINFMX-UHFFFAOYSA-N 0.000 description 1

- VUIWJRYTWUGOOF-UHFFFAOYSA-N 2-ethenoxyethanol Chemical compound OCCOC=C VUIWJRYTWUGOOF-UHFFFAOYSA-N 0.000 description 1

- GCYHRYNSUGLLMA-UHFFFAOYSA-N 2-prop-2-enoxyethanol Chemical compound OCCOCC=C GCYHRYNSUGLLMA-UHFFFAOYSA-N 0.000 description 1

- ATVJXMYDOSMEPO-UHFFFAOYSA-N 3-prop-2-enoxyprop-1-ene Chemical compound C=CCOCC=C ATVJXMYDOSMEPO-UHFFFAOYSA-N 0.000 description 1

- WMSWWAAMOZXXTG-UHFFFAOYSA-N 3h-benzo[f][1,2]benzoxaphosphinine Chemical compound C1=CC2=CC=CC=C2C2=C1OPC=C2 WMSWWAAMOZXXTG-UHFFFAOYSA-N 0.000 description 1

- HMBNQNDUEFFFNZ-UHFFFAOYSA-N 4-ethenoxybutan-1-ol Chemical compound OCCCCOC=C HMBNQNDUEFFFNZ-UHFFFAOYSA-N 0.000 description 1

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- DKPFZGUDAPQIHT-UHFFFAOYSA-N Butyl acetate Natural products CCCCOC(C)=O DKPFZGUDAPQIHT-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- IMROMDMJAWUWLK-UHFFFAOYSA-N Ethenol Chemical compound OC=C IMROMDMJAWUWLK-UHFFFAOYSA-N 0.000 description 1

- 239000001856 Ethyl cellulose Substances 0.000 description 1

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 1

- 108010010803 Gelatin Proteins 0.000 description 1

- 229920000663 Hydroxyethyl cellulose Polymers 0.000 description 1

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 1

- YIVJZNGAASQVEM-UHFFFAOYSA-N Lauroyl peroxide Chemical compound CCCCCCCCCCCC(=O)OOC(=O)CCCCCCCCCCC YIVJZNGAASQVEM-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 1

- KXKVLQRXCPHEJC-UHFFFAOYSA-N acetic acid trimethyl ester Natural products COC(C)=O KXKVLQRXCPHEJC-UHFFFAOYSA-N 0.000 description 1

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 239000003849 aromatic solvent Substances 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- DDMBAIHCDCYZAG-UHFFFAOYSA-N butyl 7,7-dimethyloctaneperoxoate Chemical compound CCCCOOC(=O)CCCCCC(C)(C)C DDMBAIHCDCYZAG-UHFFFAOYSA-N 0.000 description 1

- 238000011088 calibration curve Methods 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- DBUPOCYLUHVFHU-UHFFFAOYSA-N carboxyoxy 2,2-diethoxyethyl carbonate Chemical compound CCOC(OCC)COC(=O)OOC(O)=O DBUPOCYLUHVFHU-UHFFFAOYSA-N 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-O diazynium Chemical group [NH+]#N IJGRMHOSHXDMSA-UHFFFAOYSA-O 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000003759 ester based solvent Substances 0.000 description 1

- XJELOQYISYPGDX-UHFFFAOYSA-N ethenyl 2-chloroacetate Chemical compound ClCC(=O)OC=C XJELOQYISYPGDX-UHFFFAOYSA-N 0.000 description 1

- GLVVKKSPKXTQRB-UHFFFAOYSA-N ethenyl dodecanoate Chemical compound CCCCCCCCCCCC(=O)OC=C GLVVKKSPKXTQRB-UHFFFAOYSA-N 0.000 description 1

- AFSIMBWBBOJPJG-UHFFFAOYSA-N ethenyl octadecanoate Chemical compound CCCCCCCCCCCCCCCCCC(=O)OC=C AFSIMBWBBOJPJG-UHFFFAOYSA-N 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- RTZKZFJDLAIYFH-UHFFFAOYSA-N ether Substances CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 1

- 229920001249 ethyl cellulose Polymers 0.000 description 1

- 235000019325 ethyl cellulose Nutrition 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 229920000159 gelatin Polymers 0.000 description 1

- 239000008273 gelatin Substances 0.000 description 1

- 235000019322 gelatine Nutrition 0.000 description 1

- 235000011852 gelatine desserts Nutrition 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- FUZZWVXGSFPDMH-UHFFFAOYSA-N hexanoic acid Chemical compound CCCCCC(O)=O FUZZWVXGSFPDMH-UHFFFAOYSA-N 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 1

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000005453 ketone based solvent Substances 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000002609 medium Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 229920000609 methyl cellulose Polymers 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 235000010981 methylcellulose Nutrition 0.000 description 1

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 229920005615 natural polymer Polymers 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920005906 polyester polyol Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- BWJUFXUULUEGMA-UHFFFAOYSA-N propan-2-yl propan-2-yloxycarbonyloxy carbonate Chemical compound CC(C)OC(=O)OOC(=O)OC(C)C BWJUFXUULUEGMA-UHFFFAOYSA-N 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000001054 red pigment Substances 0.000 description 1

- 238000007127 saponification reaction Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 229920001059 synthetic polymer Polymers 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 1

- KOZCZZVUFDCZGG-UHFFFAOYSA-N vinyl benzoate Chemical compound C=COC(=O)C1=CC=CC=C1 KOZCZZVUFDCZGG-UHFFFAOYSA-N 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F14/00—Homopolymers and copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a halogen

- C08F14/02—Monomers containing chlorine

- C08F14/04—Monomers containing two carbon atoms

- C08F14/06—Vinyl chloride

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F14/00—Homopolymers and copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a halogen

- C08F14/02—Monomers containing chlorine

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L27/00—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a halogen; Compositions of derivatives of such polymers

- C08L27/02—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a halogen; Compositions of derivatives of such polymers not modified by chemical after-treatment

- C08L27/04—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a halogen; Compositions of derivatives of such polymers not modified by chemical after-treatment containing chlorine atoms

- C08L27/06—Homopolymers or copolymers of vinyl chloride

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/02—Printing inks

- C09D11/10—Printing inks based on artificial resins

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Materials Engineering (AREA)

- Wood Science & Technology (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Inks, Pencil-Leads, Or Crayons (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Polymerisation Methods In General (AREA)

Abstract

(B)脂肪酸ビニル単量体 2〜15質量%、

(C)エポキシ基含有ビニル単量体 0.25〜1.5質量%、

(D)ヒドロキシル基含有ビニル単量体 2〜30質量%

を共重合するに際し、重合中に(A)塩化ビニル単量体及び(D)ヒドロキシル基含有ビニル単量体のそれぞれ一部を上記の使用量範囲内でそれぞれ追加仕込みすることを特徴とする塩化ビニル系樹脂の製造方法。

【効果】本発明によれば、熱安定性、有機溶剤への溶解性に優れ、白色顔料へ使用可能な塩化ビニル系樹脂が得られる。

【選択図】なし

Description

(A)塩化ビニル単量体 60〜95質量%、

(B)脂肪酸ビニル単量体 2〜15質量%、

(C)エポキシ基含有ビニル単量体 0.25〜1.5質量%、

(D)ヒドロキシル基含有ビニル単量体 2〜30質量%

を共重合するに際し、重合中に(A)塩化ビニル単量体及び(D)ヒドロキシル基含有ビニル単量体のそれぞれ一部を上記の使用量範囲内で追加仕込みすることにより、熱安定性に優れ、有機溶剤への溶解性に優れ、白色顔料に使用可能な塩化ビニル系樹脂が得られ、従ってこの塩化ビニル系樹脂がインキの結合剤として有効であることを知見し、本発明をなすに至った。

[1](A)塩化ビニル単量体 60〜95質量%、

(B)脂肪酸ビニル単量体 2〜15質量%、

(C)エポキシ基含有ビニル単量体 0.25〜1.5質量%、

(D)ヒドロキシル基含有ビニル単量体 2〜30質量%

を共重合するに際し、重合中に(A)塩化ビニル単量体及び(D)ヒドロキシル基含有ビニル単量体のそれぞれ一部を上記の使用量範囲内でそれぞれ追加仕込みすることを特徴とする塩化ビニル系樹脂の製造方法。

[2]更に、(C)成分であるエポキシ基含有ビニル単量体の一部を上記使用量範囲内で追加仕込みすることを特徴とする[1]記載の塩化ビニル系樹脂の製造方法。

[3]初期仕込みの(A)塩化ビニル単量体と追加仕込みの(A)塩化ビニル単量体の仕込み量比が質量比として20:80〜60:40である[1]又は[2]記載の塩化ビニル系樹脂の製造方法。

[4]初期仕込みの(D)ヒドロキシル基含有ビニル単量体と追加仕込みの(D)ヒドロキシ基含有ビニル単量体の仕込み量比が質量比として10:90〜40:60である[1]〜[3]のいずれかに記載の塩化ビニル系樹脂の製造方法。

[5]追加仕込みの(D)ヒドロキシル基含有ビニル単量体の追加時間が、追加仕込みの(A)塩化ビニル単量体の追加時間の30〜150%である[1]〜[4]のいずれかに記載の塩化ビニル系樹脂の製造方法。

[6]塩化ビニル系樹脂がインキの結合剤用である[1]〜[5]のいずれかに記載の塩化ビニル系樹脂の製造方法。

[7][1]〜[6]のいずれかに記載の製造方法により得られた塩化ビニル系樹脂。

[8][7]記載の塩化ビニル系樹脂を含有したインキ。

この場合、重合中に(A),(D)成分の単量体をそれぞれ追加仕込みすることを特徴とするものであり、更に(C)成分の追加仕込みすることが推奨されるものである。

追加仕込みする場合には、初期仕込みと追加仕込み比は、質量比で15:85〜60:40で仕込むことが好ましい。

本発明におけるビニル単位の平均重合度は、上記要因を適切に選定し、150〜400の範囲にすることが好ましい。

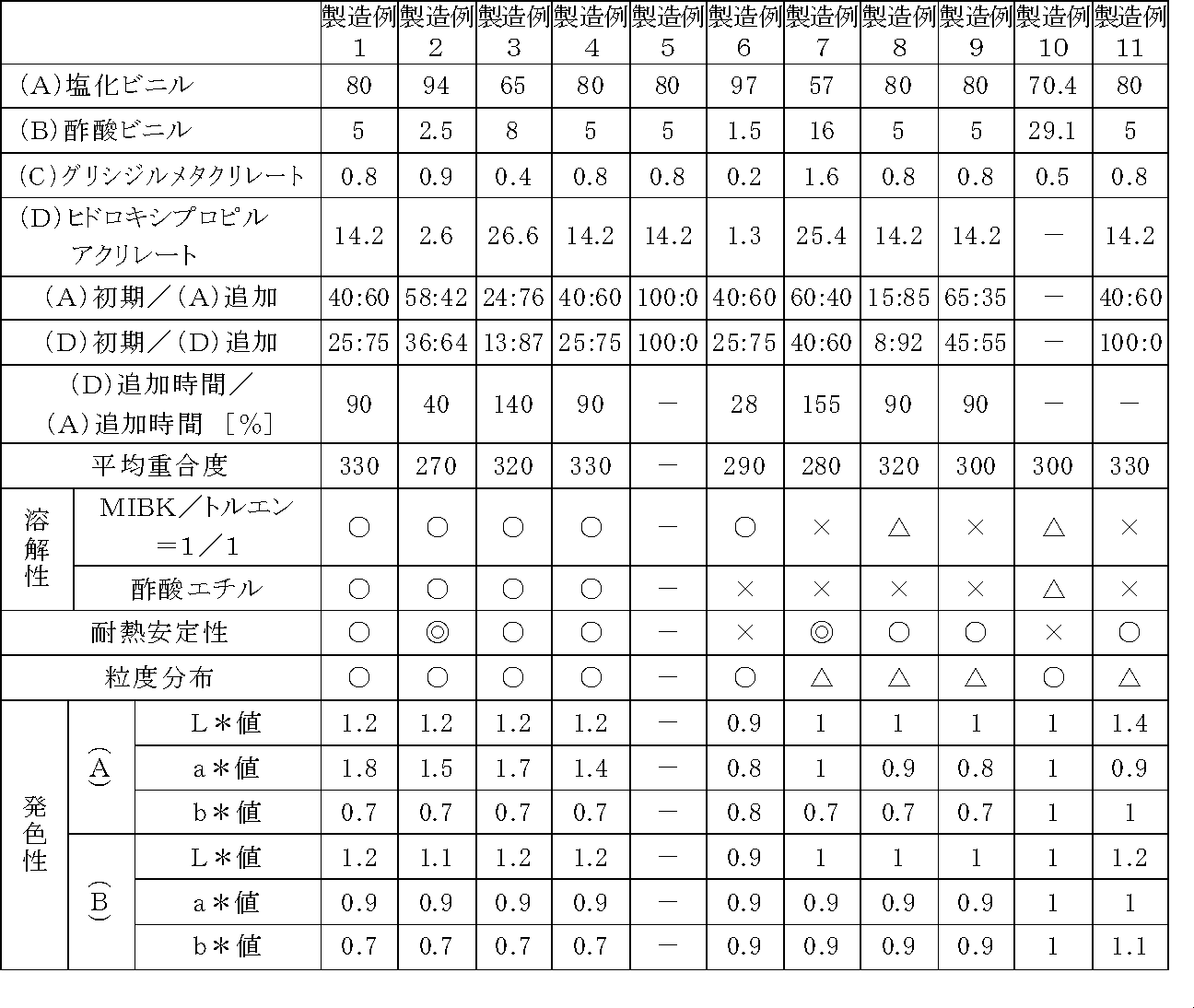

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル32部、酢酸ビニル5部、グリシジルメタクリレート0.2部、ヒドロキシプロピルアクリレート3.55部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達直後に塩化ビニル48部を6時間で、グリシジルメタクリレート0.6部、ヒドロキシプロピルアクリレート10.65部を混合したものを5.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度を測定し、その結果を表1に示した。なお、各樹脂の物性評価は、以下のようにして行った。

試料をニトロベンゼンに溶解し、30.0℃の雰囲気下でウベローデ粘度計にて落下に要する時間を測定し、得られた秒数を換算表にてビニル単位の重合度を計算する。

塩化ビニル系共重合樹脂をメチルイソブチルケトン50部、トルエン50部の混合溶剤又は酢酸エチル100部に20%濃度で溶解し、得られた溶液をガラス管に入れ、底に書いてある文字が見えるところの数値を読む(数値が大きいほど透明性が高い)。

○:35cm以上

△:5cm以上35cm未満

×:5cm未満

塩化ビニル系共重合樹脂を80℃で5時間加熱後、メチルイソブチルケトン50部、トルエン50部の混合溶剤に溶解し、4段階評価した。色度は前もって1,000mLの水に溶解したK2CrO4のmg数で検量線を求めた。例えば、色差濁度計の色度20とはK2CrO420mgを1,000mLの水に溶解した溶液と同じ濃さの溶液色であることを示す。

◎:溶液色10以下

○:溶液色11〜20

△:溶液色21〜49

×:溶液色50以上

JIS K−0069により求めた28メッシュパス率で判定し、3段階評価した。

○:28メッシュパス率99.0%以上

△:28メッシュパス率90.1〜98.9%

×:28メッシュパス率90.0%以下

塩化ビニル系共重合樹脂を酢酸エチルに固形分20質量%となるように溶解し、その溶解液に下記顔料(A)及び(B)をそれぞれ2質量%添加後撹拌した。その後、試料をガラス板に塗布し、50℃で乾燥させた。得られた試料を色差計(NIPPON DENSHOKU社製SE2000)にて測定し、JIS Z−8729のごとく色を表示した。L*値は明るさを表し、値が大きければ明るいことになる。また、a*値は赤−緑軸を表し、値が大きければより赤いということになる。更に、b*値は黄−青軸を表し、値が大きければより黄色いということになる。例えば、赤色評価の場合、L*値、a*値が高いほうが発色性に優れることになり、白色評価の場合、L*値が高く、a*値、b*値が小さいほうがより白く、発色性が優れることになる。なお、製造例10を「1」として表記した。

(A)赤色顔料ピグメントレッド57:1

(B)白色顔料ピグメントホワイト6

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル54.5部、酢酸ビニル2.5部、グリシジルメタクリレート0.37部、ヒドロキシプロピルアクリレート0.93部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達直後に塩化ビニル39.5部を6時間で、グリシジルメタクリレート0.53部、ヒドロキシプロピルアクリレート1.67部を混合したものを2.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル15.6部、酢酸ビニル8部、グリシジルメタクリレート0.09部、ヒドロキシプロピルアクリレート3.4部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達直後に塩化ビニル49.4部を6時間で、グリシジルメタクリレート0.31部、ヒドロキシプロピルアクリレート23.2部を混合したものを8.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル32部、酢酸ビニル5部、グリシジルメタクリレート0.8部、ヒドロキシプロピルアクリレート3.55部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達直後に塩化ビニル48部を6時間で、ヒドロキシプロピルアクリレート10.65部を5.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル80部、酢酸ビニル5部、グリシジルメタクリレート0.8部、ヒドロキシプロピルアクリレート14.2部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却したところ、スケール化して塩化ビニル系共重合樹脂を得ることはできなかった。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル38.8部、酢酸ビニル1.5部、グリシジルメタクリレート0.05部、ヒドロキシプロピルアクリレート0.33部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達後に塩化ビニル58.2部を6時間で、グリシジルメタクリレート0.15部、ヒドロキシプロピルアクリレート0.97部を混合したものを1.68時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル34.2部、酢酸ビニル16部、グリシジルメタクリレート0.64部、ヒドロキシプロピルアクリレート10.2部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達後に塩化ビニル22.8部を6時間で、グリシジルメタクリレート0.96部、ヒドロキシプロピルアクリレート15.2部を混合したものを9.3時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル12部、酢酸ビニル5部、グリシジルメタクリレート0.06部、ヒドロキシプロピルアクリレート1.1部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達後に塩化ビニル68部を6時間で、グリシジルメタクリレート0.74部、ヒドロキシプロピルアクリレート13.1部を混合したものを5.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル52部、酢酸ビニル5部、グリシジルメタクリレート0.36部、ヒドロキシプロピルアクリレート6.4部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.1部、重合開始剤としてジ−2−エチルヘキシルパーオキシジカーボネートを0.026部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.25部仕込み、窒素ガス雰囲気下に撹拌しながら63℃に昇温し、63℃に到達後に塩化ビニル28部を6時間で、グリシジルメタクリレート0.44部、ヒドロキシプロピルアクリレート7.8部を混合したものを5.4時間で連続圧入し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

撹拌装置を備えたオートクレーブに、窒素置換後、脱イオン水100部、メタノール40部、塩化ビニル70.4部、酢酸ビニル29.1部、グリシジルメタクリレート0.5部、懸濁剤としてヒドロキシプロピルメチルセルロースを0.035部、重合開始剤としてベンゾイルパーオキサイドを0.06部、ジ−3,5,5−トリメチルヘキサノールパーオキサイドを0.01部仕込み、窒素ガス雰囲気下に撹拌しながら74℃に昇温し、共重合反応させた。オートクレーブ内圧が0.3MPaになった時点で残圧を抜き、冷却して樹脂スラリーを取り出し、ろ過、乾燥して塩化ビニル系共重合樹脂を得た。更に、この樹脂をケン化し、塩化ビニル87.6%、酢酸ビニル0.9%、ビニルアルコール11.5%の樹脂を得た。この樹脂の平均重合度、溶解性、耐熱安定性、粒度分布、発色性を測定し、その結果を表1に示した。

製造例1において、ヒドロキシプロピルアクリレートを重合前に全量配合させた以外は製造例1と同様にして、塩化ビニル樹脂を得た。その結果を表1に示した。

Claims (8)

- (A)塩化ビニル単量体 60〜95質量%、

(B)脂肪酸ビニル単量体 2〜15質量%、

(C)エポキシ基含有ビニル単量体 0.25〜1.5質量%、

(D)ヒドロキシル基含有ビニル単量体 2〜30質量%

を共重合するに際し、重合中に(A)塩化ビニル単量体及び(D)ヒドロキシル基含有ビニル単量体のそれぞれ一部を上記の使用量範囲内でそれぞれ追加仕込みすることを特徴とする塩化ビニル系樹脂の製造方法。 - 更に、(C)成分であるエポキシ基含有ビニル単量体の一部を上記使用量範囲内で追加仕込みすることを特徴とする請求項1記載の塩化ビニル系樹脂の製造方法。

- 初期仕込みの(A)塩化ビニル単量体と追加仕込みの(A)塩化ビニル単量体の仕込み量比が質量比として20:80〜60:40である請求項1又は2記載の塩化ビニル系樹脂の製造方法。

- 初期仕込みの(D)ヒドロキシル基含有ビニル単量体と追加仕込みの(D)ヒドロキシ基含有ビニル単量体の仕込み量比が質量比として10:90〜40:60である請求項1〜3のいずれか1項記載の塩化ビニル系樹脂の製造方法。

- 追加仕込みの(D)ヒドロキシル基含有ビニル単量体の追加時間が、追加仕込みの(A)塩化ビニル単量体の追加時間の30〜150%である請求項1〜4のいずれか1項記載の塩化ビニル系樹脂の製造方法。

- 塩化ビニル系樹脂がインキの結合剤用である請求項1〜5のいずれか1項記載の塩化ビニル系樹脂の製造方法。

- 請求項1〜6のいずれか1項記載の製造方法により得られた塩化ビニル系樹脂。

- 請求項7記載の塩化ビニル系樹脂を含有したインキ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011266662A JP5729286B2 (ja) | 2010-12-24 | 2011-12-06 | 塩化ビニル系樹脂及びその製造方法並びにインキ |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010287926 | 2010-12-24 | ||

| JP2010287926 | 2010-12-24 | ||

| JP2011266662A JP5729286B2 (ja) | 2010-12-24 | 2011-12-06 | 塩化ビニル系樹脂及びその製造方法並びにインキ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012144706A true JP2012144706A (ja) | 2012-08-02 |

| JP5729286B2 JP5729286B2 (ja) | 2015-06-03 |

Family

ID=46558018

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011266662A Active JP5729286B2 (ja) | 2010-12-24 | 2011-12-06 | 塩化ビニル系樹脂及びその製造方法並びにインキ |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP5729286B2 (ja) |

| KR (1) | KR101605579B1 (ja) |

| CN (1) | CN102617775B (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017088717A (ja) * | 2015-11-09 | 2017-05-25 | 日信化学工業株式会社 | インクジェットインク製造用塩化ビニル系樹脂及びインクジェットインク |

| JP2018100314A (ja) * | 2016-12-19 | 2018-06-28 | 東ソー株式会社 | 超高分子量ポリエチレンパウダー及びその製造方法 |

| JP2018135483A (ja) * | 2017-02-23 | 2018-08-30 | 日信化学工業株式会社 | 活性光線硬化型組成物、活性光線硬化型インキ組成物、及びこれらの製造方法 |

| JP2020535275A (ja) * | 2017-09-27 | 2020-12-03 | ハンワ・ソリューションズ・コーポレイション | 塩化ビニル系樹脂組成物およびその製造方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101759719B1 (ko) * | 2016-12-05 | 2017-07-20 | 한화케미칼 주식회사 | 염화비닐계 수지 조성물의 제조 방법 |

| KR101956136B1 (ko) * | 2018-07-30 | 2019-03-08 | 한화케미칼 주식회사 | 염화비닐계 공중합체 및 이의 제조 방법 |

| CN113717309B (zh) * | 2021-08-18 | 2023-04-11 | 无锡洪汇新材料科技股份有限公司 | 一种加工改性助剂及其制备方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62181310A (ja) * | 1985-10-15 | 1987-08-08 | ユニオン・カ−バイド・コ−ポレ−シヨン | 新規な塩化ビニル重合体の製造方法 |

| JPH09118728A (ja) * | 1995-09-01 | 1997-05-06 | Union Carbide Chem & Plast Technol Corp | 水性ビニル重合体分散液 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE582656A (ja) * | 1958-09-13 | |||

| CN1154972A (zh) * | 1995-09-01 | 1997-07-23 | 联合碳化化学品及塑料技术公司 | 乙烯基聚合物的水分散体 |

| JP2001114839A (ja) * | 1999-10-20 | 2001-04-24 | Nisshin Chem Ind Co Ltd | 塩化ビニル系共重合樹脂及びその製造方法 |

| DE10309858A1 (de) * | 2003-03-06 | 2004-09-23 | Wacker Polymer Systems Gmbh & Co. Kg | Thermostabile Vinylchlorid-Mischpolymerisate |

| DE10309857A1 (de) * | 2003-03-06 | 2004-09-23 | Wacker Polymer Systems Gmbh & Co. Kg | Epoxy-modifizierte Vinylchlorid-Vinylester-Copolymer-Festharze |

| DE102005041593A1 (de) * | 2005-09-01 | 2007-03-08 | Wacker Polymer Systems Gmbh & Co. Kg | Verfahren zur Herstellung von Vinylchlorid-Vinylacetat-Mischpolymerisaten in Form deren Festharze |

-

2011

- 2011-12-06 JP JP2011266662A patent/JP5729286B2/ja active Active

- 2011-12-22 CN CN201110463296.7A patent/CN102617775B/zh active Active

- 2011-12-22 KR KR1020110139906A patent/KR101605579B1/ko active IP Right Grant

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62181310A (ja) * | 1985-10-15 | 1987-08-08 | ユニオン・カ−バイド・コ−ポレ−シヨン | 新規な塩化ビニル重合体の製造方法 |

| JPH09118728A (ja) * | 1995-09-01 | 1997-05-06 | Union Carbide Chem & Plast Technol Corp | 水性ビニル重合体分散液 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017088717A (ja) * | 2015-11-09 | 2017-05-25 | 日信化学工業株式会社 | インクジェットインク製造用塩化ビニル系樹脂及びインクジェットインク |

| JP2018100314A (ja) * | 2016-12-19 | 2018-06-28 | 東ソー株式会社 | 超高分子量ポリエチレンパウダー及びその製造方法 |

| JP2018135483A (ja) * | 2017-02-23 | 2018-08-30 | 日信化学工業株式会社 | 活性光線硬化型組成物、活性光線硬化型インキ組成物、及びこれらの製造方法 |

| JP2020535275A (ja) * | 2017-09-27 | 2020-12-03 | ハンワ・ソリューションズ・コーポレイション | 塩化ビニル系樹脂組成物およびその製造方法 |

| JP7177149B2 (ja) | 2017-09-27 | 2022-11-22 | ハンワ ソリューションズ コーポレイション | 塩化ビニル系樹脂組成物およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102617775A (zh) | 2012-08-01 |

| CN102617775B (zh) | 2016-04-13 |

| KR20120073122A (ko) | 2012-07-04 |

| JP5729286B2 (ja) | 2015-06-03 |

| KR101605579B1 (ko) | 2016-03-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5729286B2 (ja) | 塩化ビニル系樹脂及びその製造方法並びにインキ | |

| US7070731B2 (en) | Dispersion stabilizer for suspension polymerization of vinyl compound and method of producing the same | |

| KR101671487B1 (ko) | 염화비닐계 수지의 제조 방법 | |

| JP5181566B2 (ja) | インクジェット用白色インク用中空粒子およびインクジェット用白色インク | |

| CN110198960B (zh) | 碱溶性树脂、其制备方法以及包含碱溶性树脂的乳液聚合物 | |

| CN101090917A (zh) | 一种醇溶性树脂及其制备方法 | |

| JPH0637604B2 (ja) | 塗料用含フッ素共重合体 | |

| US9156976B2 (en) | Multi-stage polymer composition and films and polarizer plates made therefrom | |

| KR101047667B1 (ko) | 부피비중이 높은 염화비닐-비닐아세테이트 공중합체의제조방법 | |

| CN110294825B (zh) | 一种核壳型叔碳可再分散乳胶粉及其制备方法 | |

| KR101759719B1 (ko) | 염화비닐계 수지 조성물의 제조 방법 | |

| JP2017088717A (ja) | インクジェットインク製造用塩化ビニル系樹脂及びインクジェットインク | |

| EP3181601B1 (en) | Vinyl-based polymer and preparation method therefor | |

| JP3339257B2 (ja) | 塩化ビニル系樹脂組成物 | |

| KR101225937B1 (ko) | 염화비닐계 그라프트 공중합체의 제조 방법 | |

| EP2067795A1 (en) | A method for producing a functional vinyl halide polymer | |

| JP3254772B2 (ja) | 塩化ビニル系重合体の製造方法 | |

| JP2001114839A (ja) | 塩化ビニル系共重合樹脂及びその製造方法 | |

| JP2686564B2 (ja) | 塩化ビニル系樹脂の製造方法 | |

| JP7302685B2 (ja) | 共重合体、樹脂組成物、成形体、フィルム状成形体、及び共重合体の製造方法 | |

| JP2003034767A (ja) | インキ及び塗料用バインダー | |

| KR100208972B1 (ko) | 가열 변색성이 우수한 페이스트 가공용 염화 비닐계 수지의제조 방법 | |

| JP2023096294A (ja) | 樹脂成形体及び樹脂シートの製造方法 | |

| JPH089642B2 (ja) | 艶消し性塩化ビニル系重合体の製造方法 | |

| JPH0466241B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20140225 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140728 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140812 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140917 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150310 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150323 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5729286 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |