JP2012106924A - 融液からの結像レンズ系用光学構成部分の製造 - Google Patents

融液からの結像レンズ系用光学構成部分の製造 Download PDFInfo

- Publication number

- JP2012106924A JP2012106924A JP2011281516A JP2011281516A JP2012106924A JP 2012106924 A JP2012106924 A JP 2012106924A JP 2011281516 A JP2011281516 A JP 2011281516A JP 2011281516 A JP2011281516 A JP 2011281516A JP 2012106924 A JP2012106924 A JP 2012106924A

- Authority

- JP

- Japan

- Prior art keywords

- glass

- levitation

- press

- share

- levitation support

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 21

- 238000003384 imaging method Methods 0.000 title claims description 17

- 230000003287 optical effect Effects 0.000 title abstract description 15

- 239000011521 glass Substances 0.000 claims abstract description 206

- 239000000156 glass melt Substances 0.000 claims abstract description 13

- 239000000853 adhesive Substances 0.000 claims abstract description 11

- 230000001070 adhesive effect Effects 0.000 claims abstract description 11

- 238000007667 floating Methods 0.000 claims abstract description 6

- 238000000034 method Methods 0.000 claims description 82

- 238000005339 levitation Methods 0.000 claims description 79

- 238000001816 cooling Methods 0.000 claims description 26

- 238000010438 heat treatment Methods 0.000 claims description 25

- 230000008569 process Effects 0.000 claims description 24

- 238000003825 pressing Methods 0.000 claims description 17

- 239000012528 membrane Substances 0.000 claims description 16

- 238000007496 glass forming Methods 0.000 claims description 14

- 239000011148 porous material Substances 0.000 claims description 10

- 230000001133 acceleration Effects 0.000 claims description 9

- 239000005304 optical glass Substances 0.000 claims description 9

- 230000007704 transition Effects 0.000 claims description 5

- 238000013016 damping Methods 0.000 claims description 4

- 238000000465 moulding Methods 0.000 claims description 4

- 239000002184 metal Substances 0.000 claims description 3

- 238000009826 distribution Methods 0.000 description 13

- 230000003750 conditioning effect Effects 0.000 description 10

- 238000004886 process control Methods 0.000 description 7

- 239000005365 phosphate glass Substances 0.000 description 6

- 238000005498 polishing Methods 0.000 description 5

- 238000010586 diagram Methods 0.000 description 4

- 239000012530 fluid Substances 0.000 description 4

- 238000000227 grinding Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- FQKMRXHEIPOETF-UHFFFAOYSA-N F.OP(O)(O)=O Chemical compound F.OP(O)(O)=O FQKMRXHEIPOETF-UHFFFAOYSA-N 0.000 description 3

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000001143 conditioned effect Effects 0.000 description 2

- 239000005331 crown glasses (windows) Substances 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005188 flotation Methods 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 238000007689 inspection Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000003303 reheating Methods 0.000 description 2

- 230000003667 anti-reflective effect Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 210000003097 mucus Anatomy 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 230000002123 temporal effect Effects 0.000 description 1

- 238000003856 thermoforming Methods 0.000 description 1

- 238000011282 treatment Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/12—Cooling, heating, or insulating the plunger, the mould, or the glass-pressing machine; cooling or heating of the glass in the mould

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B40/00—Preventing adhesion between glass and glass or between glass and the means used to shape it, hold it or support it

- C03B40/04—Preventing adhesion between glass and glass or between glass and the means used to shape it, hold it or support it using gas

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B7/00—Distributors for the molten glass; Means for taking-off charges of molten glass; Producing the gob, e.g. controlling the gob shape, weight or delivery tact

- C03B7/10—Cutting-off or severing the glass flow with the aid of knives or scissors or non-contacting cutting means, e.g. a gas jet; Construction of the blades used

- C03B7/12—Cutting-off or severing a free-hanging glass stream, e.g. by the combination of gravity and surface tension forces

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

Abstract

【課題】光学構成部分を製造するための、経済性と加工処理可能ガラスの種類とに関して改善された方法提供する。

【解決手段】ガラス融液が割り当てられ、割当てによって保持されたガラス割当て分7が、浮揚支持台5の上に作られた浮揚クッション15の上に支持され、ガラス割当て分7の粘性は支持中に表面において粘着粘性にまたはそれ以上になるまで冷却され、ガラス割当て分7は内部においては少なくとも部分的に軟化点以下の粘性を有し、ガラス割当て分7はプレス型の中に送られ、プレス型の中でガラス成形される。

【選択図】図1

【解決手段】ガラス融液が割り当てられ、割当てによって保持されたガラス割当て分7が、浮揚支持台5の上に作られた浮揚クッション15の上に支持され、ガラス割当て分7の粘性は支持中に表面において粘着粘性にまたはそれ以上になるまで冷却され、ガラス割当て分7は内部においては少なくとも部分的に軟化点以下の粘性を有し、ガラス割当て分7はプレス型の中に送られ、プレス型の中でガラス成形される。

【選択図】図1

Description

本発明は、概して光学構成部分、特に結像レンズ系の製造に関する。本発明は、具体的には光学構成部分の加熱成形による製造に関する。

結像レンズ系は、例えばカメラ、投影装置、顕微鏡、望遠鏡などの対物レンズの中に拡大または縮小のために組み込まれる。拡大結像または縮小結像の品質に関しては、常に高まる要求が設定される。この場合、結像の全面積にわたって特に鮮明度、結像の忠実さ、および高い解像を挙げるべきである。これと平行して何倍も、全サイズの強い縮小も結像システムによって要求される。これに関する例として、移動電話の中に統合されたデジタル・カメラおよび投影システムがある。結像の品質は特別の画像処理ソフトによってしばしばさらに何倍も改善されるが、確かにこれらのシステムは高い記憶容量と高いエネルギー消費を必要とする。それに応じて、大量生産の場合でも高い基準が光学モジュールの結像特性に対して設けられる。これらの基準は、これまでは一部が特別の光学フィルタによってのみ保証されることができた。

結像品質における主な要求はレンズ系にある。これは、縮小と拡大を保証する必要があるばかりでなく、特にできるだけ小さい対物レンズ・サイズの場合でも結像の欠陥を最小限に抑える、または補整する必要があることを意味する。これらの要求は特にガラス・レンズ系によって満たすことができる。

これらの条件下で、大衆市場向けにも、予測された輪郭に対する高い輪郭の忠実さ、所望の非球面輪郭の経済的作成の可能性、およびさまざまなガラスのできるだけ広いパレットの、特にその屈折率と部分分散に関する処理加工の可能性が特に望ましい。このような結像レンズ系の製造方法に対する追加の要求は、移動電話の中のカメラ、写真ビデオカメラ、ホームシアター用投影システムなどの大量生産品のために、単価が安いこと、およびロット量が1万個を超えることである。

結像レンズ系を製造するための従来の方法は下記の通りである。

1.割当て、研削、および研磨のような、冷却もしくは凝固した状態でガラス未加工素材を仕上げ加工する。

2.例えば特許文献1および特許文献2に記載されているように、プレス型の中でガラス予備成形品を再加熱し、続いてガラス成形する。

3.例えば特許文献3、特許文献4、および特許文献5に記載されているように、プレス型の外側でガラス予備成形品またはガラスの軟塊を再加熱し、続いて予備加熱されたプレス型の中でガラス成形する。

4.例えば特許文献6に記載されているように、熱間成形法によってガラス融液から直接成形する。

1.割当て、研削、および研磨のような、冷却もしくは凝固した状態でガラス未加工素材を仕上げ加工する。

2.例えば特許文献1および特許文献2に記載されているように、プレス型の中でガラス予備成形品を再加熱し、続いてガラス成形する。

3.例えば特許文献3、特許文献4、および特許文献5に記載されているように、プレス型の外側でガラス予備成形品またはガラスの軟塊を再加熱し、続いて予備加熱されたプレス型の中でガラス成形する。

4.例えば特許文献6に記載されているように、熱間成形法によってガラス融液から直接成形する。

研削および研磨の場合、非球面輪郭の輪郭精度と経済性は研磨工具の大きさと最適化サイクル数に依存する。輪郭精度>5μmは経済的で大衆市場に適しており、この精度は大きな工具によって、最適化研削なしで作ることができる。1μm以下の輪郭精度は、各個別のレンズのために複数の最小研磨工具と多くの最適化サイクルを投入することによってのみ保証することができる。製造時間とそれに応じたコストはこの場合、採算に合わない範囲にまで大きく上昇する。特に、高い輪郭精度と同時に5nm以下の粗度すなわち凹凸性を伴う高い表面良質性が必要な場合、最終仕上げ加工はイオン・ビーム・エッチングなどのさらにコストの高い方法に頼らなければならず、これは製造コストをさらに押し上げる。

さらに、末端消費者領域のために対物レンズ用の経済的な研磨可能ガラスを選択することは、低い熱膨張を示す種類のものに限られる。これによって、例えば屈折率と部分分散の特別な組合せなどの価値の高い光学的特性を有するいくつかの種類のガラスは適用することができない。この方法には有意義に適用できないこの種のガラスは、例えばフッ化物クラウンガラス、フッ化物燐酸塩ガラス、および燐酸塩ガラスで、一般にほとんどすべての現代の光学ガラスである。

プレス型および続くガラス成形型におけるガラス予備成形品の再加熱は、結像レンズ系の製造のためには研削および研磨よりも割安の方法を示すが、やはりこの場合も可能なガラスの選択は経済的な見解から制限される。プレス型と共に行うガラスの加熱および冷却は、この方法では工程時間とコストを定義する。この場合、経済性は、低い転移点を有するガラス、特に450℃以下で押出し可能なガラスの投入によってのみ達成可能である。この種のガラスの場合のみ加熱時間は短くて十分である。しかしその間、さまざまな光学定数を有する必要な性質を見せる一連のガラスが知られており、それでも大部分の光学ガラスはこの方法でも加工には経済的ではない。その上、低い転移点を有する大部分のガラスは大気湿度に対して不十分な表面安定性を有する。さらにこの方法の場合、プレス成形型は、その表面状態、輪郭精度、および長期温度変動安定性に関してのみならず、特に硬度の点でも必要とされる。ガラス予備成形品は冷たいおよびそれに応じて硬い状態で型に入れられ、この場合、最初はガラスと型との間の接触面は比較的小さい。全変形工程の間のガラスの硬さはここでは非常に高い。それは、ガラスの圧縮粘性はプレス型の十分な加熱の場合に粘着粘性によって制限される(この粘性の下ではガラスとプレス型は不可逆的に共に接着する)からであり、108dPa・sの場合に最良の場合となる。このような硬い精密プレス成形型に適する材料の加工は、時間がかかりコストも高い。こうして、加工型のコストは、この形式で製造される結像レンズ系の全製造コストの半分にまで達する可能性がある。プレスの場合に高い表面品質と輪郭精度を達成するためには、ガラス予備成形品の純粋な無傷の表面が最も重要な前提条件である。この前提条件は、運搬、洗浄、貯蔵、個別検査などのガラス予備成形品の費用のかかる取扱いの原因となる。長い工程時間、高い成形型のコスト、狭いガラス選択範囲、およびガラス予備成形品の費用のかかる取扱いが、この方法における経済性、造形の自由度、および製造個数を制限する。

工程時間の短縮とプレス型の寿命の増加は、特許文献3、特許文献4、および特許文献5に記載されているような、プレス型の外でのガラス予備成形品の圧縮性粘度までの再加熱によって達成される。各プレス・サイクルにおける加熱時間は無くなり、プレス型は始動のときにのみ予熱され、これからは、さらなる大きな温度交換は生じない。圧縮粘性は、この方法ではそれが粘着粘性によって限定されるので、常にまだ比較的高い。再加熱の場合には、ガラス予備成形品は全体積を通じて同じ温度に達するか、または外側が内側より熱くなる。これは熱が外側からガラスに対して作用し、ガラスの熱伝導を通じてのみ内側に向けて運ばれるからである。そのために、プレス型のための材料硬度に対する要求は常になお高い。ガラス予備成形品が共に加熱される鋳塊の材料の温度安定性と、パッキンおよび運動機構の構造もなお、この場合、低いガラス転移点を有するものに対する経済的に加工可能なガラスの選択範囲を制限する。この場合にはまた、運搬、洗浄、貯蔵、個別検査などのガラス予備成形品の下準備が、製造コストに対する無視することのできない負の寄与を依然として生じさせる。

特許文献6に記載するようなガラス融液から直接の内抜きプレスの場合には、ガラス予備成形品の下準備が無くなる。それでも、ガラス融液をプレス型の中に直接供給して、次に非常に高い精度で加圧することはできない。供給と加圧(ガラス滴のコンディショニング)が必要である。供給とコンディショニングは、空気ベアリングの上で行われ、これは冷却型との接触によるガラス表面の損傷を回避する。確かに、もっぱら粘性の低いガラス融液と、表面応力によって形成し保持することのできる1〜3グラムの小さな部分とを加工処理することができる。しかし、このような小さなガラス塊は空気ベアリングの上で比較的急速に冷却され、こうしてこれらの塊は常に比較的高い粘性で加圧される。これによって、プレス型に対する負担とその価格は依然として比較的高い。

それゆえ、上述の方法はすべて、品質、柔軟性、個数、および単価を同時に満足させる結像光学系の製造を強く制限する技術的限界を有している。

したがって本発明は、光学構成部分を製造するための、経済性と加工処理可能ガラスの種類とに関して改善された方法を提示するという課題に基づく。この課題はすでに、極めて意外に簡単な方式で独立請求項の対象物によって解決されている。有利な実施形態とさらに別の実施例を従属請求項に提示する。

それに応じて、本発明は、ガラス融液が割り当てられ、割当てによって得られたガラス割当て分が、浮揚支持台の上に作られた浮揚クッションまたはガス・クッションの上に置かれ、ガラス割当て分の粘性は表面に置かれている間に冷却によって粘着粘性に、またはそれ以上に上昇し、ガラス割当て分は内部において少なくとも部分的に軟化点以下の粘性を示し、ガラス割当て分はプレス型の中に入れられてプレス型の中でガラス成形が行われる、光学ガラス構成部分を製造するための方法を計画する。

この段階においてガラス成形が最終的な輪郭と表面品質の良さについて行われ、したがってガラス構成部分の仕上げを省くことができるのは特に好ましい。

高い輪郭精度と表面品質の良さを保持するために、さらに、ガラス割当て分が、プレス型のプレス面の湾曲天井部の半径より小さな半径を有するように、ガラス割当て分を割り当ててプレス型に送る場合には、特に有利であることが明白である。この方式で、プレス型とレンズの間の空気封入が避けられる。

特に本発明による方法を実施するために整えられた光学ガラス構成部分を製造するための装置は、さらに、ガラス融液を割り当てるための割当て装置、割当て装置によって維持されたガラス割当て分を置くための浮揚支持台、ならびにガラス成形を行うためのプレス型と、ガラス割当て分を浮揚支持台からプレス型へ引き渡すための装置を含む。この場合、ガラス割当て分の粘性が浮揚支持中にガラス割当て分の表面において粘着粘性になるかそれ以上に高くなった場合、工程経過を制御するための装置によってガラス割当て分は次にプレス型に送られる。

粘着粘性とは、ガラスがプレス型に粘着するようになるときの粘性であると理解される。このときに、一般にガラスの場合には107.6dPa・sの軟化点にある。プレス成形型への粘着を確実に防止するために、粘性が少なくとも107.7dPa・sになる温度にまでガラス割当て分の表面温度を下げることが好ましい。工程経過を制御するための装置は、この場合には、支持中の粘性がガラス割当て分の表面において少なくとも107.7dPa・sの粘性かそれ以上に上昇した場合にガラス割当て分がプレス型に引き渡されるように、構成されている。

こうして本発明によれば、特許文献6に記載の方法に比べて、ガラス割当て分またはガラスの軟塊の内部における均質な温度分布を得ようとする努力は全くされていない。これとは異なり、本発明によれば、ガス・クッションの上に支持されている間に、はるかに不均質な温度分布に達し、この場合、表面における粘性はガラス割当て分の内部における粘性よりも高い。この方式で、続くガラス成形は非常に速く、さらにプレス成形型のためにはより大切に実施することが可能になる。そのわけは、ここではガラス割当て分の外皮においてのみ、粘着粘性よりも高いガラス成形に必要な高い粘性が達成されるからである。ガラス割当て分の内部はこれに対してより流動的でなお容易に変形可能で、それに対して特許文献6に記載の方法では、ガラスの軟塊はどこでも粘着粘性よりも高い粘性を示し、したがって変形には本質的により困難である。

浮揚支持台からプレス型への引渡しの場合にガラス割当て分の損傷または変形を防止するために、本発明の好ましい別の態様によれば、ガラス割当て分をプレス型に接触させずに移すことが計画される。

これを達成するための1つの可能性は、ガラス割当て分を浮揚支持台のダンピングまたは偏向によってプレス型に送ることである。それに応じて、この態様による本発明による装置では、ガラス割当て分を引き渡すための装置は、浮揚支持台のダンピングおよび/または旋回のための装置を含む。浮揚支持台が空の場合よりも速く下方へ動く場合には特に有利である。さらに、ガラス割当て分を引き渡すための装置は、浮揚支持台を重力加速度よりも高い加速度で下方へ動かすための装置を含む。この方式で、浮揚支持台が、ガラス割当て分が浮揚支持台に接触することがないほど速く、自由に落下するガラス割当て分から離れて動くことが実現される。浮揚支持台上における調整中にガラス割当て分を、浮揚支持台の上に作られたガス・クッションの上に、形状安定的に支持することができるように、ガラス割当て分を支持するための凹所を有する浮揚支持台を使用することは特に好ましい。

本発明によって製造可能なガラス構成部分の輪郭品質と表面品質を良くするために、浮揚支持台の上に支持されたガラス割当て分の位置を、プレス型への引渡しの際にできるだけ正確に予め決定しておくならば、非常に好ましいことは明白である。これにより、プレス型におけるガラス割当て分の姿勢も正確に定義することができる。これは品質改善のための意外に簡単な処置として、浮揚支持台の上のガラス割当て分の動きが減速される場合に証明されている。これは意外にも、これに凹所の非球面形状が適用されることによって、すでに達成されている。特にこの動きは凹所を通じて減速されることができ、この凹所は中央領域に、周囲領域におけるよりも小さな曲率半径を有する。したがって凹所はその形状をフライパンよりもむしろ空洞円、垂直の長半軸を有する放線面体または楕円体に近づける。

プレス型は、本発明のさらに別の態様によれば、プレスの場合にガラス割当て分が急速に冷却されることを防ぐために予熱される。しかし、ガラス表面がガラス成形の間に粘着粘性を下回るほど加熱されることを避けるために、ガラスの粘着粘性の温度以下の温度を有するプレス型の中にガラス割当て分を入れることは有利である。

本発明のさらに別の態様によれば、ガラス成形はさらに、工程と力が制御されて実施される。このような工程と力の組合せ制御によって、プレス過程を特に精密に調整することができる。この場合、工程制御と力制御を同時に導入し、または相次いで導入することもできる。

本発明による装置と方法は、加工可能なガラスの選択に関してほとんど制限されない。しかし、1650℃において最高104dPa・sの粘性を有するガラスに特に適している。またこの方法は、フッ化物クラウンガラス、フッ化物燐酸塩ガラス、または燐酸塩ガラスなどの他のプレス法では加工が困難なガラスを加工するためにも適している。製造可能な構成部分の大きさ、特にレンズの大きさに関して本発明は非常に柔軟性がある。本発明は特に、0.1グラム〜150グラムの範囲にある重量を有するガラス割当て分の加工のために適している。さらにガラス融液を、広い粘性範囲、特に2dPa・s〜104dPa・sの範囲にある粘性で割り当て、次いで高い輪郭精度を伴って光学構成部分に形成することができる。

高い複製可能性と高い輪郭精度を有する光学構成部分を製造可能にするために、ガラス割当て分が上記の重量と体積を有することも重要である。したがって、できるだけ調節可能な量のガラス割当て分をガラス融液から割り当てることができる割当て装置を計画することは特に有利である。この目的のためにニードル管フィーダ、特にサイクル式ニードル管フィーダがとりわけ適している。

さらにガラス割当て分は、本発明のさらに別の態様によれば、プレス型との粘着接触の下で内部においても少なくとも転移温度Tgに冷却される。これは、ガラスと成形型の間の接触の中断が早すぎる場合に輪郭精度が悪くなることがわかっているので有利である。

さらに、ガラスが浮揚支持台の上に割り当てられる場合には、割当て分の変形または装置の他の部分との接触によって引き起されるガラス割当て分における温度分布の不均質性を避けることは有利である。この目的のために、本発明のこの態様によれば、割当て装置は浮揚支持台の上に直接配置される。

さらに、ガラスが浮揚支持台の上に割り当てられる場合には、割当て分の変形または装置の他の部分との接触によって引き起されるガラス割当て分における温度分布の不均質性を避けることは有利である。この目的のために、本発明のこの態様によれば、割当て装置は浮揚支持台の上に直接配置される。

さらに、浮揚支持台の調整が供給中に続行される場合には、粘液を回避できることがわかっている。これによって、浮揚支持台の位置は、浮揚支持台の上への割当て中に装置の相応な調整によって、割当て装置に対して変えることができる。

浮揚支持台の上におけるコンディショニングの際に、ガス・クッション上での支持の場合にガラス割当て分の変化する変形が回避される場合は特に有利である。その上、特に均質な圧力分布は有利である。これは、本発明のさらに別の態様によれば、浮揚支持台が多孔質の材料を有し、この材料を通ってガスが浮揚クッションのためにガスが補給されることによって達成される。これにより、ガスは多孔質の材料の表面全体にわたって一様に分布して、ガス・クッションの中に流れ込む。均質な圧力分布を達成するためのさらに別の処置は、浮揚支持台に単一体の膜を備えることである。多孔質材料として、好ましくは黒鉛の孔隙率を有する焼結金属が特に有望であることが判明している。

さらに別の態様によれば、多くのガラス割当て分を同時に加工することが計画される。この場合、すべてのガラス割当て分のための同時コンディショニングを達成するために、多くのガラス割当て分を共通の浮揚支持台の上に配置することは、ここでは特に有利である。さらにこの浮揚支持台は単一体膜を囲むこともできる。この場合、ガラス割当て分、もしくはガラス割当て分を受け入れるために備えられた浮揚凹所を1つの円に沿って配置することは、非常に好都合であることがわかっている。この形式の配置は意外にも、本発明によって製造された構成部分に有利な影響を有している。この態様によって生じた浮揚凹所の対称的配置は、個別のガラス割当て分のコンディショニングの際に条件偏位をできるだけ小さくするように作用する。

一様なコンディショニングを達成するために、浮揚クッションの中に入るガス流、および/またはガラス割当て分から浮揚支持台までの間隔が装置の相応な調整によって調節されるならば、さらに有利である。これは特に浮揚支持台の上への割当て中でも効力がある。

さらにまた、プレス型の中でガラス成形されたガラス割当て分の冷却だけではなく実施することは好都合である。本発明のさらに別の態様によれば、プレス型の中におけるガラス割当て分のプレス加工の間に、熱の取去りも、さらに一時的であるが熱の供給も行われる。特に、プレス型におけるガラス割当て分のプレス加工中に熱を取り去り、その後に熱を供給することができる。供給される熱によって、ガラス割当て分の中の温度分布は均質化され、ガラス内の応力を取り除くことができる。熱の供給と熱の除去は時間的に置き換わることができるのみならず、本発明の好ましい一実施形態によれば、プレス面に沿って領域的にも実施可能である。この場合、プレス面の少なくとも一領域が冷却され、少なくとも別の領域が加熱されることが計画される。プレス面の中央領域が冷却されて周囲領域が加熱されるならば、ガラスの軟塊における均質な温度分布を達成するために特に好都合である。概して、プレス面の温度が中央領域から縁部に向かって下がるように設定または調節されているならば好都合である。これは機会に応じて必ずしも必要ではないが同時冷却および加熱によって行われるはずである。このため、これに応じて本発明による一装置は、プレス面の中央領域を冷却するための冷却装置とプレス面の中央領域を囲む領域を加熱するための加熱装置とを有することができる。

領域的および時間的温度分布を、例えば上述のようにプレス加工中に調整または調節することができるように、プレス型のための加熱装置と、代替案としてまたは特に追加として冷却装置を備えることができる。

次に本発明を、実施例によって図面を参照してさらに詳細に説明するが、図面では同じおよび同様な要素には同じ参照記号を付けた。さまざまな実施例の特徴を互いに組み合わせることは可能である。

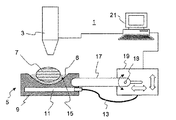

図1〜図3に、光学ガラス構成部分の本発明による製造の方法ステップが、このような光学ガラス構成部分を製造するための本発明による装置の部分図によって示されている。

全体として参照記号1で示された装置は、図1に示す例ではサイクル式ニードル管フィーダ3として図示されている割当て装置を含む。装置1のニードル管フィーダ3はさらに、膜9を浮遊支持台5の上に直接備えている。こうして、図1に示すように、押圧しようとする1グラム〜150グラムの範囲にある重量を有するガラス割当て分をニードル管フィーダ3によって浮揚支持台5の上に直接割り当てることができる。この場合、2dPa・s〜104dPa・sの範囲にある粘性を有するガラス融液が配量され、ニードル管フィーダ3の出口開口部からしぼり出されて、製造されるべき光学構成部分のために予定された量のガラス割当て分に達するまで、ガス・クッションの上に置かれる。1650℃で最高104dPa・sの粘性を示すガラスが適用されることは好ましい。フッ化物クラウンガラス、フッ化物燐酸塩ガラス、または燐酸塩ガラスも加工することができる。

浮揚支持台5はさらに、ガラス割当て分7を受け入れるための凹所6を有する単一体に形成された膜9を含む。凹所6の輪郭は、給送粘性、ガラス割当て分7の所望量、ガラス割当て分7内の所望の熱分布、ガス・クッションの空気力学に対して、ならびにプレス型に引き渡すときの凹所6の振動の減少および衝撃のない滑走のために適している。

振動を減少するために、非球面状に形成された凹所が適用される。特に、図1に示すように中央領域に周囲領域よりも小さな曲率半径を有する凹所によって、この運動は減衰される。図1に示す凹所は、上に向かって開いた放物面体、または垂直長半軸を有する楕円体の形状を有する。これによって、ほぼフライパンよりもむしろ中空円錐の形状に似ている。より小さな曲率半径を有するこの形は、ガラス割当て分がむしろ凹所のより小さな中央曲率半径領域に中心を合わせられるように配慮されたもので、こうして、フライパン形状または半球形状の凹所の場合よりも良く画定される。

膜9は多孔質の材料で作られ、これを通ってガスが凹所の中に流入し、こうして浮揚支持台5、もしくは膜9とガラス割当て分7との間にガス・クッション15を形成することができ、この上にガラス割当て分7が浮揚状態で特に接触することなく支持される。単一体の凹所と結合した多孔質の材料を通じて、特に均質の圧力分布がガス・クッションにおいて達成される。多孔質材料として、焼結金属を組み込むことが好ましく、黒鉛に相当する孔隙率を有することは特に好ましい。

圧縮ガスの送入は、例えば膜9の中または下にある1本または複数本のガス・チャネル11と、1本または複数本のチャネル11に連結された加圧空気管13とを通じて行われる。膜の材料の孔隙率はガラスの粘性に応じて選択される。さらに、膜の多孔質の材料は、投入温度およびこのガラス構成部分の表面品質に対する影響に応じて選択される。

浮揚支持台5はさらに、旋回可能なアーム17を通じて作動ユニット19に連結されている。作動ユニット19によって、書き込まれた矢印によって示されるように、浮揚支持台5の水平運動も垂直運動も、さらに水平軸18の周りの浮揚支持台5の旋回運動も実施することができる。浮揚支持台の水平および垂直の可動性によって、浮揚支持台の位置を割当て中に割当て装置に対して、もしくはニードル管フィーダ3に関して変えることができる。同じく、浮揚クッション15の中へのガス流、またはガラス割当て分7から浮揚支持台もしくはこの例では膜9内の凹所6までの間隔も調整することができる。ニードル管フィーダ3の位置に対する凹所6の配置の再調整によって、ガラス内のしまは回避される。作動ユニットによる再調整は、垂直方向にも水平方向にも、または組み合わせた垂直水平運動が実施可能である。

これらのパラメータ、すなわちガス流または凹所までの間隔、ガラス割当て装置に対する浮揚支持台5の水平位置および垂直位置の調整は、プロセス制御装置21によって制御される。特に、プロセス制御装置21によって、浮揚クッション15の中へのガス流、またはガラス割当て分7から浮揚支持台5までの間隔が、浮揚支持台の上における割当て中も調整される。ニードル管フィーダ3による割当ても、ニードル管フィーダ3のプロセス制御装置21への連結線によって示されているように、プロセス制御装置21によって制御される。

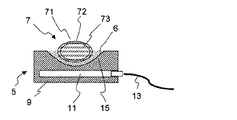

図2には、コンディショニング工程の終端における、浮揚支持台5の上に作られたガス・クッション15の上に支持されたガラス割当て分7が示されている。ガス・クッション15の上で、ガラス割当て分7は、その表面71と表面に近い領域72に関して、ガラスの粘性が粘着粘性より高いか最高でも同じになる温度に冷却されるように、コンディショニングされる。この表面に近い領域における粘性が少なくとも107.7dPa・sであることは好ましい。それでも領域72によって囲まれた中央または内側領域73の内部では、温度は表面よりもなお高い。本発明によれば、ここでは粘性は軟化点よりもなお下にあり、したがってガラス割当て分7は全体として簡単に変形可能であり、続く加圧の場合に小さな抵抗だけが生じる。粘着粘性の温度以下での表面71と表面に近い領域72におけるガラス割当て分の本発明によって達成される冷却は、ガス・クッションの上における相応のコンディショニングによって達成される。その上、本発明によってとりわけガス流とガスおよび/または膜の温度も調整することができる。

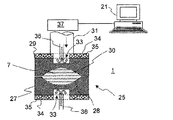

図3は、さらなるプロセス・ステップ中の装置の一部を示す。ガラス割当て分7のコンディショニングが終った後に、ガラス割当て分7のプレス・ダイ27、29への引渡しが行われる。この引渡しは、図3に示す例では特に非接触式に行われ、これによって本発明の意味では、ガラス割当て分7が、プレス・ダイ27および/または29のプレス表面28および/または30と接触する以外は、別の表面とは接触しないことが理解される。この方式で変形または温度分布の望ましくない非均質性は回避される。

この引渡しはプロセス制御装置21によって制御される。ガラス割当て分の表面における粘性が少なくとも粘着粘性、好ましくは107.7dPa・s以上の粘性を有する図2によって描かれた状態に達すると、プロセス制御装置21によって、次に描かれた引渡し機構は始動される。最も簡単な場合には、引渡しは所定の時間間隔の後に行われるが、同様にまた例えばガラス割当て分の温度、特にその表面温度も決定することができ、引渡しを現存の温度に応じて始動することができる。

図3に示す例では、ガラス割当て分を引き渡すための装置は特に、作動ユニットとこれによって軸18の周りに旋回可能な旋回アーム17とを備えた、浮揚支持台5を下方に倒すための装置を含む。作動ユニット19は旋回アームのために駆動部を使用することができ、この旋回アームによって浮揚支持台5は水平支持位置から旋回によって下方へ動くことができ、この場合、旋回運動は加速によって重力の加速度より速く行われ、これによって浮揚支持台5は自由落下によって下方へ動かされる。こうして、重力の加速度によって加速されるガラス割当て分7の落下移動は浮揚支持台5の移動よりも遅く、こうして、ガラス割当て分7はプレス型25への引渡しの際に浮揚支持台にも接触しない。結局、ガラス割当て分7は下部プレス・ダイ27のプレス面28の上に置かれる。続いて、上部プレス・ダイ29と下部プレス・ダイ27は動いて重なり合い、そのために、図3に示す例では液圧ロッド31が上部プレス・ダイにおいて下方へ動かされる。プレス型のプレス面28、30の湾曲天井部に関しては、ガラス割当て分7がプレス型25の湾曲天井部の半径よりも小さな半径を有するように、ガラス割当て分7が前もって割り当てられ、コンディショニングされ、プレス型の中に入れられるならば有利である。別の仕方で表現すれば、プレス面28、30はガラス割当て分7よりも浅い湾曲天井部を有する。こうして特に、ガラス割当て分とプレス面の間の空気が閉じ込められることによってガラス構成部分の変形が生じることが回避される。

プレス型25における次のガラス成形の工程を図4に示す。ガラス成形によって、製造しようとするガラス構成部分は最終的な輪郭と良好な表面品質に形成される。これによって、もはやガラスの追加加工処理は必要ではない。しかしもちろん、例えば、特別のコーティング処理もしくは反射防止加工層などのコーティングを追加的に行うことはできる。

プレス加工工程の制御もプロセス制御装置21によって制御される。この装置はさらに、液圧ロッド31をプレス・ダイ29に働かせる液圧装置37も制御する。この場合、行程の制御と力の制御の組合せが投入される。これによってさらに、本発明が、ガラスの高い粘性に基づいて本質的に力の制御のみが問題となるこれまで周知のガラス成形法と区別される。これに対して、行程の制御と力の制御の組合せによって、製造しようとする光学構成部分の厚さも正確に調節することができる。

プレス・ダイ27、29のプレス面28、30は、ガラス割当て分7のガラス成形によってレンズが維持されるように形成されている。図4に示す例ではプレス面は、ガラス成形中に非球面レンズが維持されるように、特に非球面状に、例えば双曲面の形に形成される。プレス・ダイ27、29には、裏側にそれぞれ加熱素子35付きの加熱プレート34が配置されている。

例えば、ガラス割当て分の速すぎる冷却を避けるために、ガラス割当て分を加熱プレート34によって予熱されたプレス型25の中に入れることは好ましい。しかしプレス型25に引き渡した後にガラス割当て分が粘着することを防止するために、この場合プレス型は単に、その温度がガラスの接着粘性温度以下になるまで予熱される。

それからガラス成形の経過中に、ガラス割当て分は、プレス型25のプレス面28、30との粘着接触の下で、ガラス割当て分7の内部においても転移温度Tgを下回るまで冷却される。加熱プレート34はさらに、それぞれ中央開口部33を有し、この中に流体管36によって流体を供給することができる。管36を通じて空気がプレス型の冷却のために、特にプレス面28、30の中央領域の冷却のために供給されることは特に好ましい。これによって、装置1は、管36を通る冷却空気の供給によってプレス型のプレス面の中央領域を冷却するための冷却装置を通じて、ならびに加熱プレート34の形の、このプレス面28、30の中央領域を囲む領域を加熱するための加熱装置を通じて、使用可能である。

プレス加工の経過中は連続的に冷却してはならない。すなわち、プレス型25におけるガラス割当て分7のガラス成形中に熱の除去も、また熱の供給も行われるならば、有利であることがわかっている。熱の供給は加熱プレート34によって行われる。特にこの方法の別の態様によれば、プレス型25におけるガラス割当て分7のプレス加工の間に熱を除去し、その後一時的に熱を供給することが計画される。この方式で、一時的に、熱供給を通じて冷却に対向する熱流が生じる間に、均質の温度分布を調節することができる。この段階では、発生する温度応力を均等化することができる。温度応力を除去するために、例えば、熱供給を通じて冷却を制動し、ガラス割当て分を、1013dPa・s〜1014.5dPa・sの範囲にある粘性において、上限冷却点と下限冷却点の間のある温度に保持することができる。引き続き、形成されたガラス割当て分を除去するか、または除去の前にさらに冷却することができる。

冷却と加熱をやはり時間的に置き換えてはならない。装置1がプレス型のプレス面の中央領域を冷却するための冷却装置と、プレス面28、30の中央領域を囲む領域を加熱するための加熱装置34とを有することによって、プレス面の横に変化する温度経過を調節することが可能である。この場合、プレス型25のプレス面28、30の中央領域は冷却空気によって冷却され、周囲領域は加熱されるので、プレス型25のプレス面28、30の温度は中央領域から縁部に向かって低下する。これは、ガラス成形中にガラス割当て分7の表面に沿ってできるだけ一様な温度分布を達成するために、特に良好であることがわかっている。

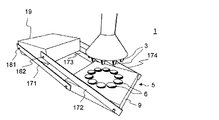

図5は、本発明による装置1のさらに別の実施例の部分概略図である。この装置1は多くのガラス割当て分を同時に加工するために形成されている。このため、浮揚支持台5は、図1に示す例におけると同様に単一体として形成された膜9を備えており、しかし図5に示す実施例では、膜9はそれぞれ1つのガラス割当て分を支持するための多くの凹所6を有する。この例の場合のように多くのガラス割当て分を1つの共通の浮揚支持台5の上に支持することによって、並行して支持されたすべてのガラス割当て分をできるだけ同じ方式でコンディショニングすることが達成される。その上、この方式ではとりわけすべての凹所の中に入るガス流を並行して1つの調整装置によって調整することができるので、単一体として形成された膜も特に有利である。ガラス割当て分の供給も、この実施例ではそれぞれ1つの凹所6の上に配置された多くのサイクル式ニードル管フィーダ3を通じて実施される。1つの円に沿ったサイクル式ニードル管フィーダと浮揚凹所6の配置も、図5に示すように、一様なコンディショニングを達成するために特に有利であるとして判明している。

この実施例では、浮揚支持台5は、1つまたは多くの図示されていないプレス型へガラス割当て分を引き渡すために、作動ユニット19の軸181、182を介して回転可能な旋回アーム171、172、173、174によって旋回され、これによってこの場合は旋回アーム171、172、173、174の配置によって浮揚支持台5は平行に導かれる。これは、浮揚支持台の配置方向が旋回の際に維持されていることを意味する。この実施例においても、ガラス割当て分の引渡しのために、下方への旋回が重力の加速度よりも高い加速度で行われる。この有利な平行誘導中に、すべての凹所6の動きは旋回の際に同じ速度である。

本発明が上に説明した実施例に限られるものではなく、種々の方式で変更できることは当業者には明白であろう。特に個々の実施例の特徴を互いに組み合わせることもできる。

1 光学構成部分を製造するための装置

3 ニードル管フィーダ

5 浮揚支持台

6、61〜69 凹所

7 ガラス割当て分

9 5の膜

11 9におけるガス供給チャネル

13 ガス供給管

15 ガス・クッション

17 旋回アーム

171〜174

18、181 軸

182

19 作動ユニット

21 プロセス制御装置

25 プレス型

27、29 プレス・ダイ

28、30 27、29のプレス面

31 液圧ロッド

33 34における開口部

34 加熱プレート

35 34の加熱素子

36 流体管

37 液圧装置

3 ニードル管フィーダ

5 浮揚支持台

6、61〜69 凹所

7 ガラス割当て分

9 5の膜

11 9におけるガス供給チャネル

13 ガス供給管

15 ガス・クッション

17 旋回アーム

171〜174

18、181 軸

182

19 作動ユニット

21 プロセス制御装置

25 プレス型

27、29 プレス・ダイ

28、30 27、29のプレス面

31 液圧ロッド

33 34における開口部

34 加熱プレート

35 34の加熱素子

36 流体管

37 液圧装置

Claims (49)

- ガラス融液が割り当てられ、割当てによって得られたガラス割当て分が、浮揚支持台の上に作られた浮揚クッションの上に置かれる、光学ガラス構成部分、特に結像レンズ系を製造するための方法であって、ガラス割当て分の粘性は表面に置かれている間に冷却によって粘着粘性に、またはそれ以上に上昇し、ガラス割当て分は内部において少なくとも部分的に軟化点以下の粘性を示し、ガラス割当て分はプレス型の中に入れられてプレス型の中でガラス成形が行われる方法。

- ガラス割当て分がプレス型の中で最終的な輪郭と良好な表面品質にプレス加工されることを特徴とする請求項1に記載の方法。

- 粘性が少なくとも107.7dPa・sになるときの温度にまでガラス割当て分の表面温度を下げることを特徴とする請求項1または2に記載の方法。

- ガラス割当て分をプレス型に接触させずに移すことを特徴とする請求項1乃至3のいずれか1項に記載の方法。

- ガラス割当て分を浮揚支持台のダンピングまたは旋回によってプレス型に送ることを特徴とする請求項4に記載の方法。

- 浮揚支持台が自由落下よりも速く下方へ動くことを特徴とする請求項4または5に記載の方法。

- ガラス割当て分が浮揚クッション上の浮揚支持台の凹所の上に置かれることを特徴とする請求項1乃至6のいずれか1項に記載の方法。

- 前記凹所におけるガラス割当て分の動きが凹所の非球面形状によって和らげられることを特徴とする請求項7に記載の方法。

- プレス型が予熱されることを特徴とする請求項1乃至8のいずれか1項に記載の方法。

- ガラス割当て分が、ガラスの粘着粘性温度よりも下の温度を有するプレス型の中に入れられることを特徴とする請求項1乃至9のいずれか1項に記載の方法。

- 1650℃において最高104dPa・sの粘性を有するガラスが加工されることを特徴とする請求項1乃至10のいずれか1項に記載の方法。

- ガラスがニードル管フィーダ、特にサイクル式ニードル管フィーダによって割り当てられることを特徴とする請求項1乃至11のいずれか1項に記載の方法。

- ガラス割当て分が、プレス型における接着接触の下で、特に内部においても少なくとも転移温度Tgにまで冷却されることを特徴とする請求項1乃至12のいずれか1項に記載の方法。

- ガラスが浮揚支持台の上に直接割り当てられることを特徴とする請求項13に記載の方法。

- 浮揚支持台の位置が、浮揚支持台の上への割当て中に割当て装置に対して変えられることを特徴とする請求項1乃至14のいずれか1項に記載の方法。

- 浮揚支持台が多孔質の材料を有し、この材料を通って浮揚クッションのためのガスが補給されることを特徴とする請求項1乃至15のいずれか1項に記載の方法。

- 浮揚クッションの中に入るガス流、またはガラス割当て分から浮揚支持台までの間隔が調整されることを特徴とする請求項1乃至16のいずれか1項に記載の方法。

- 浮揚クッションの中に入るガス流、またはガラス割当て分から浮揚支持台までの間隔が、浮揚支持台への割当て中に調整されることを特徴とする請求項17に記載の方法。

- 多くのガラス割当て分が同時に加工されることを特徴とする請求項1乃至18のいずれか1項に記載の方法。

- 多くのガラス割当て分が1つの共通の浮揚支持台の上に置かれることを特徴とする請求項19に記載の方法。

- 0.1グラム〜150グラムの範囲にある重量を有するガラス割当て分が加工されることを特徴とする請求項1乃至20のいずれか1項に記載の方法。

- プレス型の中におけるガラス割当て分のプレス加工の間に、熱の取去りも、さらに熱の供給も行われることを特徴とする請求項1乃至21のいずれか1項に記載の方法。

- プレス型のプレス面の温度が、その中央領域から縁部に向かって下がるように設定または調節されていることを特徴とする請求項1乃至22のいずれか1項に記載の方法。

- プレス面の中央領域が冷却されて、周囲領域が加熱されることを特徴とする請求項1乃至23のいずれか1項に記載の方法。

- プレス型におけるガラス割当て分のプレス加工中に熱を取り去り、その後に熱を供給することを特徴とする請求項1乃至24のいずれか1項に記載の方法。

- ガラス融液が2dPa・s〜104dPa・sの範囲にある粘性で割り当てられることを特徴とする請求項1乃至25のいずれか1項に記載の方法。

- プレス型の中でレンズが形成されることを特徴とする請求項1乃至26のいずれか1項に記載の方法。

- ガラス成形が、工程と力が制御されて実施されることを特徴とする請求項1乃至27のいずれか1項に記載の方法。

- ガラス割当て分が、これがプレス型のプレス面の湾曲天井部の半径より小さな半径を有するように、割り当てられてプレス型に送られることを特徴とする請求項1乃至28のいずれか1項に記載の方法。

- 請求項1乃至29のいずれか1項に記載の方法を実施するために特に適合した光学ガラス構成部分を製造するための装置であって、ガラス融液を割り当てるための割当て装置、割当て装置によって維持されたガラス割当て分を置くための浮揚支持台、ならびにガラス成形を行うためのプレス型と、ガラス割当て分を浮揚支持台からプレス型へ引き渡すための装置を含み、ガラス割当て分の粘性が浮揚支持中にガラス割当て分の表面において接着粘性になるかそれ以上に高くなった場合、工程経過を制御するための装置によってガラス割当て分はプレス型に引き渡される、光学ガラス構成部分を製造するための装置。

- 工程経過を制御するための装置が、支持中の粘性がガラス割当て分の表面において少なくとも107.7dPa・sの粘性かそれ以上に上昇した場合にガラス割当て分がプレス型に引き渡されるように、構成されていることを特徴とする請求項30に記載の装置。

- ガラス割当て分を引き渡すための装置が、浮揚支持台をダンピングまたは旋回させるための装置を含むことを特徴とする請求項30または31に記載の装置。

- ガラス割当て分を引き渡すための装置が、浮揚支持台を重力加速度よりも高い加速度で下方へ動かすための装置を含むことを特徴とする請求項30乃至32のいずれか1項に記載の装置。

- ガラス割当て分を支持するための凹所を有する浮揚支持台を特徴とする請求項30乃至33のいずれか1項に記載の装置。

- 前記凹所が非球面形状を有することを特徴とする請求項30に記載の装置。

- 前記凹所が中央領域において、周囲領域におけるよりも小さな曲率半径を有することを特徴とする請求項30または31に記載の装置。

- 割当て装置がニードル管フィーダを含むことを特徴とする請求項30乃至36のいずれか1項に記載の装置。

- 割当て装置が浮揚支持台の上に直接配置されていることを特徴とする請求項30乃至37のいずれか1項に記載の装置。

- 浮揚支持台が多孔質の材料を有し、この材料を通って浮揚クッションのためのガスが補給されることを特徴とする請求項30乃至38のいずれか1項に記載の装置。

- 浮揚支持台が多孔質の材料として焼結金属を有することを特徴とする請求項39に記載の装置。

- 浮揚支持台の割当て装置に対する位置を変えるための装置を特徴とする請求項30乃至40のいずれか1項に記載の装置。

- 浮揚クッションの中に入るガス流、またはガラス割当て分から浮揚支持台までの間隔を調整するための装置を特徴とする請求項30乃至41のいずれか1項に記載の装置。

- 多くのガラス割当て分を同時に加工するように調整されている請求項30乃至42のいずれか1項に記載の装置。

- プレス型のための加熱装置を特徴とする請求項30乃至43のいずれか1項に記載の装置。

- プレス型のための冷却装置を特徴とする請求項30乃至44のいずれか1項に記載の装置。

- プレス型のプレス面の中央領域を冷却するための冷却装置と、プレス面の中央領域を囲む領域を加熱するための加熱装置とを特徴とする請求項30乃至45のいずれか1項に記載の装置。

- 円に沿って配置された多くの浮揚凹部を特徴とする請求項30乃至46のいずれか1項に記載の装置。

- プレス型がレンズを形成するために作られていることを特徴とする請求項30乃至47のいずれか1項に記載の装置。

- 浮揚支持台が単一体の膜を含むことを特徴とする請求項30乃至48のいずれか1項に記載の装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE200510046556 DE102005046556B4 (de) | 2005-09-28 | 2005-09-28 | Verfahren und Vorrichtung zur Herstellung von optischen Komponenten für Abbildungsoptiken aus der Schmelze |

| DE102005046556.0 | 2005-09-28 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006264804A Division JP4987405B2 (ja) | 2005-09-28 | 2006-09-28 | 融液からの結像レンズ系用光学構成部分の製造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012106924A true JP2012106924A (ja) | 2012-06-07 |

| JP5462240B2 JP5462240B2 (ja) | 2014-04-02 |

Family

ID=37852601

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006264804A Expired - Fee Related JP4987405B2 (ja) | 2005-09-28 | 2006-09-28 | 融液からの結像レンズ系用光学構成部分の製造 |

| JP2011281516A Expired - Fee Related JP5462240B2 (ja) | 2005-09-28 | 2011-12-22 | 融液からの結像レンズ系用光学構成部分の製造 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006264804A Expired - Fee Related JP4987405B2 (ja) | 2005-09-28 | 2006-09-28 | 融液からの結像レンズ系用光学構成部分の製造 |

Country Status (2)

| Country | Link |

|---|---|

| JP (2) | JP4987405B2 (ja) |

| DE (1) | DE102005046556B4 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009007223A (ja) * | 2007-06-29 | 2009-01-15 | Ohara Inc | ガラス成形体の製造方法および装置 |

| JP5860678B2 (ja) * | 2011-11-21 | 2016-02-16 | オリンパス株式会社 | 光学素子の製造方法、及び、光学素子の製造装置 |

| DE102012103076B4 (de) * | 2012-04-10 | 2020-08-06 | Schott Ag | Linsensystem für ein Kameramodul mit Infrarotfilter und Kameramodul mit einem Linsensystem sowie Verfahren zur Herstellung eines Linsensystems |

| DE102013002965B4 (de) * | 2013-02-22 | 2024-12-12 | Docter Optics Se | Scheinwerferlinse für einen Fahrzeugscheinwerfer |

| JP6055715B2 (ja) * | 2013-04-24 | 2016-12-27 | Hoya株式会社 | ガラス塊の製造方法、ガラス塊の製造装置、及びガラス成形品の製造方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61146721A (ja) * | 1984-12-18 | 1986-07-04 | Minolta Camera Co Ltd | ガラスゴブの製造方法およびガラスゴブの製造装置 |

| JPH01308840A (ja) * | 1989-04-10 | 1989-12-13 | Minolta Camera Co Ltd | ガラスレンズの製造方法およびガラスレンズの製造装置 |

| JPH04331726A (ja) * | 1991-05-02 | 1992-11-19 | Minolta Camera Co Ltd | 非円形レンズの製法 |

| JPH05294640A (ja) * | 1992-04-20 | 1993-11-09 | Olympus Optical Co Ltd | ガラス光学素子の成形方法 |

| JPH06340430A (ja) * | 1993-05-31 | 1994-12-13 | Canon Inc | 光学ガラス素子の製造方法 |

| JPH09221330A (ja) * | 1996-02-14 | 1997-08-26 | Canon Inc | 光学素子の製造方法 |

| JPH11171564A (ja) * | 1997-10-03 | 1999-06-29 | Hoya Corp | ガラス成形体の製造方法 |

| JP2000007360A (ja) * | 1998-06-25 | 2000-01-11 | Canon Inc | ガラス素子の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4854958A (en) * | 1981-10-30 | 1989-08-08 | Corning Glass Works | Process to mold precision glass articles |

| US4969944A (en) * | 1981-10-30 | 1990-11-13 | Corning Incorporated | Process to mold precision glass articles |

| US4734118A (en) * | 1981-10-30 | 1988-03-29 | Corning Glass Works | Process to mold precision glass articles |

| US5873921A (en) * | 1994-09-09 | 1999-02-23 | Hoya Precisions Inc. | Process for manufacturing glass optical elements |

| US5762673A (en) * | 1997-01-24 | 1998-06-09 | Hoya Precision Inc. | Method of manufacturing glass optical elements |

-

2005

- 2005-09-28 DE DE200510046556 patent/DE102005046556B4/de not_active Expired - Fee Related

-

2006

- 2006-09-28 JP JP2006264804A patent/JP4987405B2/ja not_active Expired - Fee Related

-

2011

- 2011-12-22 JP JP2011281516A patent/JP5462240B2/ja not_active Expired - Fee Related

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61146721A (ja) * | 1984-12-18 | 1986-07-04 | Minolta Camera Co Ltd | ガラスゴブの製造方法およびガラスゴブの製造装置 |

| JPH01308840A (ja) * | 1989-04-10 | 1989-12-13 | Minolta Camera Co Ltd | ガラスレンズの製造方法およびガラスレンズの製造装置 |

| JPH04331726A (ja) * | 1991-05-02 | 1992-11-19 | Minolta Camera Co Ltd | 非円形レンズの製法 |

| JPH05294640A (ja) * | 1992-04-20 | 1993-11-09 | Olympus Optical Co Ltd | ガラス光学素子の成形方法 |

| JPH06340430A (ja) * | 1993-05-31 | 1994-12-13 | Canon Inc | 光学ガラス素子の製造方法 |

| JPH09221330A (ja) * | 1996-02-14 | 1997-08-26 | Canon Inc | 光学素子の製造方法 |

| JPH11171564A (ja) * | 1997-10-03 | 1999-06-29 | Hoya Corp | ガラス成形体の製造方法 |

| JP2000007360A (ja) * | 1998-06-25 | 2000-01-11 | Canon Inc | ガラス素子の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102005046556A1 (de) | 2007-04-05 |

| JP2007091586A (ja) | 2007-04-12 |

| JP5462240B2 (ja) | 2014-04-02 |

| JP4987405B2 (ja) | 2012-07-25 |

| DE102005046556B4 (de) | 2009-04-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5462240B2 (ja) | 融液からの結像レンズ系用光学構成部分の製造 | |

| CN101397183A (zh) | 精密模压成形用预成形件、成形模具、光学元件及其制造方法 | |

| JPH08259242A (ja) | ガラス素材の浮上軟化方法、光学素子の製造方法、および光学素子 | |

| KR100462935B1 (ko) | 유리 제품을 프레스 성형시키기 위한 방법 및 장치 | |

| JP2004339039A (ja) | 光学素子製造方法 | |

| JP4460339B2 (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| CN101528615A (zh) | 用于对光学元件进行模压成型的装置 | |

| JP2012116705A (ja) | 光学素子の成形装置及び成形方法 | |

| JP2010083724A (ja) | レンズの製造方法及びレンズ | |

| JP3712575B2 (ja) | ガラスゴブの製造方法及び製造装置 | |

| CN1861533A (zh) | 成形体的制造方法和成形中间体的制造方法 | |

| JP3986064B2 (ja) | ガラス塊の製造方法、及び光学素子の製造方法 | |

| JP2000233934A (ja) | ガラス製品のプレス成形方法及び装置 | |

| JP4318681B2 (ja) | 精密プレス成形用プリフォームおよびその製造方法ならびに光学素子の製造方法 | |

| JP5860678B2 (ja) | 光学素子の製造方法、及び、光学素子の製造装置 | |

| JP3243219B2 (ja) | ガラス光学素子の製造方法 | |

| CN109415236B (zh) | 模压成型用玻璃坯料和使用该玻璃坯料的光学元件的制造方法 | |

| JP2016124767A (ja) | 光学素子の製造方法 | |

| JPH0826739A (ja) | ガラス素子の製造方法及び装置 | |

| JP2015105221A (ja) | 光学素子の成形方法及び成形装置 | |

| JP2005306735A (ja) | ガラスゴブの製造方法 | |

| JP2005001917A (ja) | モールドプレス成形装置及び光学素子の製造方法 | |

| JP3614902B2 (ja) | ガラス成形レンズ用プリフォーム及びその製造方法 | |

| JPWO2009044768A1 (ja) | 光学素子の製造方法及び製造装置 | |

| JP2012066989A (ja) | 光学素子の成形装置及び成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120926 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131219 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140116 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |