JP2011240407A - 短いスライド可能なモールドを備えるエレクトロスラグ再溶解装置のスラグのレベルを連続的に検出する装置および方法 - Google Patents

短いスライド可能なモールドを備えるエレクトロスラグ再溶解装置のスラグのレベルを連続的に検出する装置および方法 Download PDFInfo

- Publication number

- JP2011240407A JP2011240407A JP2011105826A JP2011105826A JP2011240407A JP 2011240407 A JP2011240407 A JP 2011240407A JP 2011105826 A JP2011105826 A JP 2011105826A JP 2011105826 A JP2011105826 A JP 2011105826A JP 2011240407 A JP2011240407 A JP 2011240407A

- Authority

- JP

- Japan

- Prior art keywords

- level

- electroslag remelting

- slag bath

- radar

- slag

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000002893 slag Substances 0.000 title claims abstract description 61

- 238000000034 method Methods 0.000 title claims abstract description 21

- 239000000523 sample Substances 0.000 claims abstract description 29

- 238000011156 evaluation Methods 0.000 claims abstract description 6

- 239000007788 liquid Substances 0.000 claims description 33

- 238000005259 measurement Methods 0.000 claims description 31

- 230000001681 protective effect Effects 0.000 claims description 10

- 238000005266 casting Methods 0.000 claims description 6

- 238000011978 dissolution method Methods 0.000 claims 1

- 230000001678 irradiating effect Effects 0.000 abstract 1

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 230000005856 abnormality Effects 0.000 description 4

- 229910000595 mu-metal Inorganic materials 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005672 electromagnetic field Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D2/00—Arrangement of indicating or measuring devices, e.g. for temperature or viscosity of the fused mass

- B22D2/003—Arrangement of indicating or measuring devices, e.g. for temperature or viscosity of the fused mass for the level of the molten metal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

- B22D11/18—Controlling or regulating processes or operations for pouring

- B22D11/181—Controlling or regulating processes or operations for pouring responsive to molten metal level or slag level

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

- B22D11/20—Controlling or regulating processes or operations for removing cast stock

- B22D11/201—Controlling or regulating processes or operations for removing cast stock responsive to molten metal level or slag level

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D23/00—Casting processes not provided for in groups B22D1/00 - B22D21/00

- B22D23/06—Melting-down metal, e.g. metal particles, in the mould

- B22D23/10—Electroslag casting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/16—Remelting metals

- C22B9/18—Electroslag remelting

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01F—MEASURING VOLUME, VOLUME FLOW, MASS FLOW OR LIQUID LEVEL; METERING BY VOLUME

- G01F23/00—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm

- G01F23/22—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water

- G01F23/28—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water by measuring the variations of parameters of electromagnetic or acoustic waves applied directly to the liquid or fluent solid material

- G01F23/284—Electromagnetic waves

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01S—RADIO DIRECTION-FINDING; RADIO NAVIGATION; DETERMINING DISTANCE OR VELOCITY BY USE OF RADIO WAVES; LOCATING OR PRESENCE-DETECTING BY USE OF THE REFLECTION OR RERADIATION OF RADIO WAVES; ANALOGOUS ARRANGEMENTS USING OTHER WAVES

- G01S13/00—Systems using the reflection or reradiation of radio waves, e.g. radar systems; Analogous systems using reflection or reradiation of waves whose nature or wavelength is irrelevant or unspecified

- G01S13/88—Radar or analogous systems specially adapted for specific applications

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Electromagnetism (AREA)

- Remote Sensing (AREA)

- Radar, Positioning & Navigation (AREA)

- Chemical & Material Sciences (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Fluid Mechanics (AREA)

- Thermal Sciences (AREA)

- Computer Networks & Wireless Communication (AREA)

- Continuous Casting (AREA)

- Furnace Details (AREA)

- Measurement Of Levels Of Liquids Or Fluent Solid Materials (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

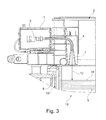

【解決手段】本発明のエレクトロスラグ再溶解方法では、スラグ浴9の液面11のレベルが、レーダー式の測定プローブ3を用いて測定される。レーダー式の測定プローブ3は、好ましくは、エレクトロスラグ再溶解装置10のモールド蓋2または保護ガスフードに設けられる。レーダー式の測定プローブ3のレーダービーム12をスラグ浴9の液面11に当てることで得られた数値は、評価部15を介して表示したり、鋳造体の引出しを制御する制御部20の入力信号として使用したりすることができる。

【選択図】図3

Description

・ スラグラインのレベルが所定値に達すると、鋳造体の引出しを開始する。

・ 鋳造体を引き出している間、スラグラインの所定値のレベルを確認しながら鋳造体の引出しを制御することにより、スラグラインのレベルをその所定値に保持する。

・ 再溶解中の各種異常を監視する。

・ 再溶解中のスラグラインのレベルを、所望の位置に変化するように制御する。

・ 溶融金属および/またはスラグの漏れと、それに伴うレベル(液面高さ)の急激な低下。

・ 再溶解中(特に、電極を変更もしくは交換した後)の電極の過度の浸漬深さと、それに伴うレベル(液面高さ)の予測不能な上昇。

3 レーダー式の測定プローブ

9 スラグ浴

10 エレクトロスラグ再溶解装置

11 スラグ浴の液面

12 測定プローブのレーダービーム

13 スライド可能なモールド

15 評価部

20 制御部

Claims (10)

- 短いスライド可能なモールド(13)を用いたエレクトロスラグ再溶解方法であって、エレクトロスラグ再溶解装置(10)のスラグ浴(9)の液面(11)のレベルが監視される、エレクトロスラグ再溶解方法において、

前記スラグ浴(9)の液面(11)のレベルが、レーダー式の測定プローブ(3)によって測定され、

前記レーダー式の測定プローブ(3)によって生成されたレーダービーム(12)が、前記スラグ浴(9)の液面(11)に当たるように案内され、

得られた液面(11)のレベルが評価部(15)を介して表示もしくは表現され、および/または得られた液面(11)のレベルを、前記スライド可能なモールド(13)からの鋳造体の引出しを制御する制御部(20)の入力信号として使用することにより、前記エレクトロスラグ再溶解装置(10)の運転中の前記スラグ浴(9)の液面(11)のレベルを一定に保持するか、もしくは一定時間ごとに所定の範囲内で選択的に変化させることを特徴とする、エレクトロスラグ再溶解方法。 - 請求項1において、前記レーダービーム(12)を、前記スラグ浴(9)の液面(11)に対してほぼ垂直に当てることを特徴とする、エレクトロスラグ再溶解方法。

- 請求項1または2において、前記スラグ浴(9)の液面(11)のレベルが急激かつ顕著に変化した場合、または前記スラグ浴(9)の液面(11)のレベルが所定の閾値を上回るかもしくは下回った場合に、警告を発することを特徴とする、エレクトロスラグ再溶解方法。

- 請求項1から3のいずれか一項において、前記レーダー式の測定プローブ(3)を、前記エレクトロスラグ再溶解装置(10)のモールド蓋(2)または保護ガスフードに設けることを特徴とする、エレクトロスラグ再溶解方法。

- 請求項1から4のいずれか一項において、前記レーダー式の測定プローブ(3)により、前記スラグ浴(9)の液面(11)のレベルを連続的に測定することを特徴とする、エレクトロスラグ再溶解方法。

- 請求項1から5のいずれか一項に記載のエレクトロスラグ再溶解方法を実行するエレクトロスラグ再溶解装置(10)であって、スラグ浴(9)を覆うためのモールド蓋(2)または保護ガスフードを備える、エレクトロスラグ再溶解装置において、

前記スラグ浴(9)の液面(11)のレベルを検出するレーダー式の測定プローブ(3)が、前記モールド蓋(2)または保護ガスフードに設けられており、

前記測定プローブ(3)のレーダービーム(12)を前記スラグ浴(9)の液面(11)に当てることを特徴とする、エレクトロスラグ再溶解装置。 - 請求項6において、前記レーダー式の測定プローブ(3)が測定用管体(4)を有しており、前記レーダービーム(12)は、前記測定用管体(4)を介して方向転換されて前記スラグ浴(9)の液面(11)に対してほぼ垂直に当たることを特徴とする、エレクトロスラグ再溶解装置。

- 請求項6または7において、前記スラグ浴(9)の液面(11)のレベルを表示または表現するための評価部(15)が設けられている、エレクトロスラグ再溶解装置。

- 請求項6から8のいずれか一項において、前記レーダー式の測定プローブ(3)の信号が制御部(20)に供給され、当該制御部(20)が、前記信号を、スライド可能なモールド(13)からの鋳造体の引出しを制御するための入力信号として使用することを特徴とする、エレクトロスラグ再溶解装置。

- 請求項9において、前記制御部(20)が、前記スラグ浴(9)の液面(11)のレベルが急激かつ顕著に変化した場合、または前記スラグ浴(9)の液面(11)のレベルが所定の閾値を上回るかもしくは下回った場合に警告部(21)を起動させることを特徴とする、エレクトロスラグ再溶解装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT0080710A AT509736B1 (de) | 2010-05-14 | 2010-05-14 | Verfahren und vorrichtung zur kontinuierlichen erfassung des schlackenniveaus in esu-anlagen mit kurzen gleitkokillen |

| ATA807/2010 | 2010-05-14 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011240407A true JP2011240407A (ja) | 2011-12-01 |

| JP5690205B2 JP5690205B2 (ja) | 2015-03-25 |

Family

ID=44583604

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011105826A Expired - Fee Related JP5690205B2 (ja) | 2010-05-14 | 2011-05-11 | 短いスライド可能なモールドを備えるエレクトロスラグ再溶解装置のスラグのレベルを連続的に検出する装置および方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20110277950A1 (ja) |

| EP (1) | EP2386366B1 (ja) |

| JP (1) | JP5690205B2 (ja) |

| CN (1) | CN102253383A (ja) |

| AT (1) | AT509736B1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105511419B (zh) * | 2014-09-25 | 2018-02-27 | 鞍钢股份有限公司 | 一种连铸结晶器温度场可视化分析方法 |

| CN105043504B (zh) * | 2015-08-26 | 2018-06-19 | 上海船舶研究设计院 | 一种液舱的侧装式雷达液位遥测装置 |

| AT517889B1 (de) * | 2015-10-28 | 2017-09-15 | Primetals Technologies Austria GmbH | Erfassung einer Gießspiegelhöhe in einer Kokille |

| TR201904907T4 (tr) | 2016-05-25 | 2019-05-21 | Ald Vacuum Techn Gmbh | Elektro cüruf yeniden ergitme yöntemi ve ergitme potasi. |

| CN107167622B (zh) * | 2017-06-22 | 2023-08-08 | 中国工程物理研究院流体物理研究所 | 一种弯式同轴探针组件 |

| CN116479249A (zh) * | 2023-04-25 | 2023-07-25 | 安徽富凯特材有限公司 | 一种高均质不锈合金钢的电渣重熔装置及其方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57194772U (ja) * | 1981-06-05 | 1982-12-10 | ||

| JPS6372839A (ja) * | 1986-09-16 | 1988-04-02 | Daido Steel Co Ltd | エレクトロスラグ再溶解におけるインゴツト引抜速度制御方法および制御装置 |

| JPH05287400A (ja) * | 1992-04-03 | 1993-11-02 | Daido Steel Co Ltd | エレクトロスラグ溶解装置における溶融スラグ液面位置制御方法 |

| JPH07224332A (ja) * | 1994-02-15 | 1995-08-22 | Hitachi Metals Ltd | エレクトロスラグ再溶解における大気からの遮蔽方法および装置 |

| JPH1029042A (ja) * | 1996-04-11 | 1998-02-03 | Inteco Internatl Technische Beratung Gmbh | チルモールドおよびこれを用いた金属再溶解方法 |

| JPH10277706A (ja) * | 1997-04-08 | 1998-10-20 | Mitsubishi Heavy Ind Ltd | ビレット連続鋳造機及び鋳造方法 |

| JP2002523753A (ja) * | 1998-08-18 | 2002-07-30 | ユーエスエックス エンジニアーズ アンド コンサルタンツ,インコーポレーテツド | 物質の厚さの測定 |

| JP2004522852A (ja) * | 2000-11-14 | 2004-07-29 | インテコ・インターナショナーレ・テクニシェ・ベラツング・ゲゼルシャフト・ミット・ベシュレンクテル・ハフツング | 導電性スラグ浴内で電極を溶解して金属インゴットまたはビレットを製造する方法およびこれを実行する装置 |

| JP2008178908A (ja) * | 2006-11-15 | 2008-08-07 | Inteco Special Melting Technologies Gmbh | 金属のエレクトロスラグ再溶解のプロセスおよびこれに使用されるインゴット・モールド |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1980001572A1 (fr) * | 1979-01-31 | 1980-08-07 | Inst Elektroswarki Patona | Methode de controle automatique du niveau d'un bain de metal dans des cristallisoirs |

| DE3003082A1 (de) * | 1979-05-16 | 1980-11-27 | Inst Elektroswarki Patona | Verfahren zur regelung der relativen verschiebung von gussblock und kokille und kokille zur durchfuehrung dieses verfahrens |

| JPH0616081B2 (ja) * | 1988-10-06 | 1994-03-02 | 日本鋼管株式会社 | 距離測定装置 |

| CA2036779A1 (en) * | 1990-02-26 | 1991-08-27 | Akio Nagamune | In-furnace level meter and antenna therefor |

| CA2038825A1 (en) * | 1990-03-30 | 1991-10-01 | Akio Nagamune | In-furnace slag level measuring apparatus |

| CA2038823A1 (en) * | 1990-03-30 | 1991-10-01 | Akio Nagamune | In-furnace slag level measuring method and apparatus therefor |

| US5298887A (en) * | 1991-10-04 | 1994-03-29 | Sentech Corporation | Molten metal gauging and control system employing a fixed position capacitance sensor and method therefor |

| NO178919C (no) * | 1994-03-18 | 1996-07-03 | Norsk Hydro As | Nivåreguleringssystem for kontinuerlig eller semikontinuerlig metallstöpeutstyr |

| US5588324A (en) * | 1994-06-14 | 1996-12-31 | Speranza; Bernard E. | Method for determining the level of a submerged layer of liquified material |

| EP0995523A1 (de) * | 1998-10-23 | 2000-04-26 | Alusuisse Technology & Management AG | Vertikalstranggiessanlage mit optimierter Metallniveaumessung |

| IL159634A0 (en) * | 2003-12-29 | 2004-06-01 | E E R Env Energy Resrc Israel | Transceiver unit, apparatus, system and method for detecting the level of waste in a furnace |

| EP1925681B1 (de) * | 2006-11-15 | 2011-04-27 | Inteco special melting technologies GmbH | Verfahren zum Elektroschlacke-Umschmelzen von Metallen sowie Kokille dafür |

| EP2090387A1 (en) * | 2008-01-18 | 2009-08-19 | Corus Staal BV | Method and apparatus for monitoring the surfaces of slag and molten metal in a mould |

-

2010

- 2010-05-14 AT AT0080710A patent/AT509736B1/de not_active IP Right Cessation

-

2011

- 2011-03-04 EP EP11156928.1A patent/EP2386366B1/de not_active Not-in-force

- 2011-04-25 CN CN2011101029840A patent/CN102253383A/zh active Pending

- 2011-05-11 JP JP2011105826A patent/JP5690205B2/ja not_active Expired - Fee Related

- 2011-05-13 US US13/107,670 patent/US20110277950A1/en not_active Abandoned

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57194772U (ja) * | 1981-06-05 | 1982-12-10 | ||

| JPS6372839A (ja) * | 1986-09-16 | 1988-04-02 | Daido Steel Co Ltd | エレクトロスラグ再溶解におけるインゴツト引抜速度制御方法および制御装置 |

| JPH05287400A (ja) * | 1992-04-03 | 1993-11-02 | Daido Steel Co Ltd | エレクトロスラグ溶解装置における溶融スラグ液面位置制御方法 |

| JPH07224332A (ja) * | 1994-02-15 | 1995-08-22 | Hitachi Metals Ltd | エレクトロスラグ再溶解における大気からの遮蔽方法および装置 |

| JPH1029042A (ja) * | 1996-04-11 | 1998-02-03 | Inteco Internatl Technische Beratung Gmbh | チルモールドおよびこれを用いた金属再溶解方法 |

| JPH10277706A (ja) * | 1997-04-08 | 1998-10-20 | Mitsubishi Heavy Ind Ltd | ビレット連続鋳造機及び鋳造方法 |

| JP2002523753A (ja) * | 1998-08-18 | 2002-07-30 | ユーエスエックス エンジニアーズ アンド コンサルタンツ,インコーポレーテツド | 物質の厚さの測定 |

| JP2004522852A (ja) * | 2000-11-14 | 2004-07-29 | インテコ・インターナショナーレ・テクニシェ・ベラツング・ゲゼルシャフト・ミット・ベシュレンクテル・ハフツング | 導電性スラグ浴内で電極を溶解して金属インゴットまたはビレットを製造する方法およびこれを実行する装置 |

| JP2008178908A (ja) * | 2006-11-15 | 2008-08-07 | Inteco Special Melting Technologies Gmbh | 金属のエレクトロスラグ再溶解のプロセスおよびこれに使用されるインゴット・モールド |

Non-Patent Citations (1)

| Title |

|---|

| JPN6014011829; 今井孝: '製銑・製鋼プロセスを対象としたマイクロ波レベル計の計測技術' R&D KOBE STEEL ENGINEERING REPORTS vol.57,No.3, 200712, P16-20, 株式会社神戸製鋼所 * |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2386366B1 (de) | 2016-08-24 |

| AT509736B1 (de) | 2012-03-15 |

| CN102253383A (zh) | 2011-11-23 |

| US20110277950A1 (en) | 2011-11-17 |

| EP2386366A3 (de) | 2012-10-10 |

| EP2386366A2 (de) | 2011-11-16 |

| JP5690205B2 (ja) | 2015-03-25 |

| AT509736A1 (de) | 2011-11-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5690205B2 (ja) | 短いスライド可能なモールドを備えるエレクトロスラグ再溶解装置のスラグのレベルを連続的に検出する装置および方法 | |

| US20150204837A1 (en) | Apparatus and Method for Predicting Slab Quality | |

| US3834445A (en) | Continuous casting mold having a breakout sensing and control device | |

| KR101839841B1 (ko) | 탕면높이 측정장치 및 측정방법 | |

| JP5154997B2 (ja) | 連続鋳造におけるブレークアウト予知方法 | |

| AU2012369954B2 (en) | Bleedout detection system | |

| CN104936724A (zh) | 由钛或钛合金构成的铸块的连续铸造方法 | |

| KR100843937B1 (ko) | 턴디쉬 용강온도 연속 감시장치 | |

| CN110181034A (zh) | 铝活塞出品合格率改进用生产线监测系统 | |

| JP2019098394A (ja) | 鋼の品質判定方法及び鋼の品質判定装置 | |

| JP6375765B2 (ja) | 溶融金属注入方法 | |

| CN116490301A (zh) | 铸造方法以及相关装置 | |

| JP2012148336A (ja) | 鋳片の欠陥予測検知方法、鋳片の製造方法、鋳片の欠陥発生予測検知装置、該鋳片の欠陥発生予測検知装置を備えた連続鋳造設備 | |

| JP4618555B2 (ja) | 連続鋳造における湯面制御方法及び湯面制御装置 | |

| CN116234648A (zh) | 用于监控铸造期间的金属水平的系统和方法 | |

| JP3039254B2 (ja) | 連続鋳造設備における湯面位置制御装置 | |

| US11951536B2 (en) | System and method for monitoring ingot detachment from bottom block | |

| JP5012161B2 (ja) | 鋼の連続鋳造方法 | |

| ES2980400T3 (es) | Método de colada y aparato de colada para colada con enfriamiento directo | |

| JP4745929B2 (ja) | 連続鋳造における凝固遅れ抑制方法 | |

| JP4871023B2 (ja) | 注入管の地金落下検知方法 | |

| JP5472716B2 (ja) | 連続鋳造における湯面制御方法および湯面制御装置 | |

| KR100775499B1 (ko) | 정련로 출강온도 측정장치 | |

| Kashakashvili et al. | System for Automatically Regulating the Level of the Liquid Metal in Tundishes and Molds. | |

| JP2012055942A (ja) | 連続あるいは半連続鋳造装置の湯面レベル制御装置及び湯面高さ制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140902 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141202 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150106 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150130 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5690205 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |