JP2011136857A - 疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 - Google Patents

疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 Download PDFInfo

- Publication number

- JP2011136857A JP2011136857A JP2009297272A JP2009297272A JP2011136857A JP 2011136857 A JP2011136857 A JP 2011136857A JP 2009297272 A JP2009297272 A JP 2009297272A JP 2009297272 A JP2009297272 A JP 2009297272A JP 2011136857 A JP2011136857 A JP 2011136857A

- Authority

- JP

- Japan

- Prior art keywords

- zirconium oxide

- oxide particles

- resin composition

- resin

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Inorganic Compounds Of Heavy Metals (AREA)

- Silicon Compounds (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Pigments, Carbon Blacks, Or Wood Stains (AREA)

- Silicon Polymers (AREA)

Abstract

【課題】樹脂への分散性に優れ、屈折率を調整した疎水性酸化ジルコニウム粒子であって、該疎水性酸化ジルコニウム粒子を利用することにより、光透過率が高く、耐熱性に優れた樹脂硬化物膜を調製することのできる樹脂組成物を提供する。

【解決手段】疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする。

【選択図】なし

【解決手段】疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする。

【選択図】なし

Description

本発明は、疎水性酸化ジルコニウム粒子とその製造方法に関するものである。また、本発明は、この疎水性酸化ジルコニウム粒子を含有する樹脂組成物に関するものである。さらに、本発明はこの樹脂組成物を硬化させた樹脂硬化物膜が基材上に形成された樹脂硬化物膜付基材に関するものである。

従来、発光ダイオード(Light Emitting Diode:LED)において、半導体素子を保護するために、エポキシ樹脂やシリコーン樹脂などの透明な封止材によって半導体素子を封止している。しかしながら、LEDの短波長化や高輝度化に伴ってLEDから放出されるエネルギーが増加し、封止樹脂が黄変してLEDの輝度が低下する問題があった。

また、封止材の屈折率が低いためにLEDから放出される光が、封止材によって反射して光透過率が低下する問題、エネルギー効率の低下する問題があった。

また、封止材の屈折率が低いためにLEDから放出される光が、封止材によって反射して光透過率が低下する問題、エネルギー効率の低下する問題があった。

このため、熱的安定性に優れ、屈折率を向上させ、光透過率を向上させた封止材として、粒子径が1〜20nmの表面修飾したジルコニア粒子をシリコーン樹脂に配合した組成物が提案されている(特開2009−173757号公報:特許文献1)。

しかしながら、前記組成物はジルコニア粒子のシリコーン樹脂への分散性を改良するために、一次表面修飾、二次表面修飾をし、さらに残存OH基を無くするためにアルキルシラザン系表面処理剤により三次表面修飾をする必要があることから、生産性が自ずと低くなる。また、表面修飾剤の必要量が多く、これら表面処理剤は屈折率が1.4近辺であることから得られる粒子の屈折率が1.6以下であり、これを用いた樹脂硬化物(封止材)の屈折率は必ずしも高くなく、このため光透過率の向上には限界があった。さらに、使用する表面処理剤が多いことに加え、高価であることから経済性の面で不利であった。

しかしながら、前記組成物はジルコニア粒子のシリコーン樹脂への分散性を改良するために、一次表面修飾、二次表面修飾をし、さらに残存OH基を無くするためにアルキルシラザン系表面処理剤により三次表面修飾をする必要があることから、生産性が自ずと低くなる。また、表面修飾剤の必要量が多く、これら表面処理剤は屈折率が1.4近辺であることから得られる粒子の屈折率が1.6以下であり、これを用いた樹脂硬化物(封止材)の屈折率は必ずしも高くなく、このため光透過率の向上には限界があった。さらに、使用する表面処理剤が多いことに加え、高価であることから経済性の面で不利であった。

本発明者等は、前記問題点に鑑み鋭意検討した結果、酸化ジルコニウム微粒子を先ずテトラアルコキシシランで処理し、ついでシリル化剤で処理すると、少量のシリル化剤で疎水性が高く、屈折率の高い疎水性酸化ジルコニウム微粒子が得られることを見出して本発明を完成するに至った。

即ち、本発明は樹脂への分散性に優れ、屈折率を調整した疎水性酸化ジルコニウム粒子とその製造方法を提供するものである。また、本発明は該疎水性酸化ジルコニウム粒子を利用することにより、光透過率が高く、耐熱性に優れた樹脂硬化物膜を調製することのできる樹脂組成物を提供するものである。

本発明の疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする。

疎水性酸化ジルコニウム粒子の表面電荷量が3〜30μeq/gの範囲にあることが好ましい。

前記シリカ被覆層の重量割合が固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%の範囲にあることが好ましい。

前記トリアルキルシリル基の重量割合が固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%の範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の表面電荷量が3〜30μeq/gの範囲にあることが好ましい。

前記シリカ被覆層の重量割合が固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%の範囲にあることが好ましい。

前記トリアルキルシリル基の重量割合が固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%の範囲にあることが好ましい。

本発明の疎水性酸化ジルコニウム粒子の製造方法は、下記の工程(a)〜(f)からなることを特徴とする。

(a)平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

(a)平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

前記工程(b)における有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の1〜50重量%の範囲にあることが好ましい。

前記工程(e)における有機珪素化合物(2)の添加量が、固形分(R3−SiO1/2)として、酸化ジルコニウム粒子の10〜100重量%の範囲にあることが好ましい。

前記製造方法において、前記疎水性酸化ジルコニウム粒子の平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあることが好ましい。

前記工程(e)における有機珪素化合物(2)の添加量が、固形分(R3−SiO1/2)として、酸化ジルコニウム粒子の10〜100重量%の範囲にあることが好ましい。

前記製造方法において、前記疎水性酸化ジルコニウム粒子の平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあることが好ましい。

本発明の樹脂組成物は、前記疎水性酸化ジルコニウム粒子と樹脂とからなることを特徴とする。

前記樹脂がエポキシ樹脂またはシリコーン樹脂であることが好ましい。

前記疎水性酸化ジルコニウム粒子の濃度が固形分として10〜90重量%の範囲にあることが好ましい。

前記樹脂がエポキシ樹脂またはシリコーン樹脂であることが好ましい。

前記疎水性酸化ジルコニウム粒子の濃度が固形分として10〜90重量%の範囲にあることが好ましい。

本発明の樹脂硬化物膜付基材は、基材と、基材上に形成された樹脂硬化物膜とからなり、該樹脂硬化物膜が前記いずれかに記載の樹脂組成物を硬化してなる樹脂硬化物膜であり、屈折率が1.52〜1.90の範囲にあり、光透過率が80%以上であることを特徴とする。

前記樹脂硬化物膜が発光ダイオード(LED)封止材であることが好ましい。

前記樹脂硬化物膜が発光ダイオード(LED)封止材であることが好ましい。

本発明の疎水性酸化ジルコニウム粒子は、特定の疎水化剤で表面処理されているために樹脂への分散性に優れると共に、該疎水化剤の表面処理量によって屈折率を調整することができる。

本発明の疎水性酸化ジルコニウム粒子含有樹脂組成物によれば、光透過率が高く、耐熱性に優れた樹脂硬化物膜を形成することができ、発光ダイオード(LED)封止材として好適な樹脂硬化物膜が基材上に形成された樹脂硬化物膜付基材を得ることができる。

本発明の疎水性酸化ジルコニウム粒子含有樹脂組成物によれば、光透過率が高く、耐熱性に優れた樹脂硬化物膜を形成することができ、発光ダイオード(LED)封止材として好適な樹脂硬化物膜が基材上に形成された樹脂硬化物膜付基材を得ることができる。

[疎水性酸化ジルコニウム粒子]

本発明に係る疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする。

本発明に係る疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする。

本発明に係る疎水性酸化ジルコニウム粒子は、平均粒子径が5〜30nm、さらには8

〜20nmの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の平均粒子径が5nm未満の場合は、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子としては得ることが困難であり、疎水性酸化ジルコニウム粒子の平均粒子径が30nmを越えるものは、理由は明らかではないが、該疎水性酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

疎水性酸化ジルコニウム粒子の平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、50個の粒子について粒子径を測定し、これを平均して求めることができる。

〜20nmの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の平均粒子径が5nm未満の場合は、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子としては得ることが困難であり、疎水性酸化ジルコニウム粒子の平均粒子径が30nmを越えるものは、理由は明らかではないが、該疎水性酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

疎水性酸化ジルコニウム粒子の平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、50個の粒子について粒子径を測定し、これを平均して求めることができる。

疎水性酸化ジルコニウム粒子の屈折率は、1.58〜2.0、さらには1.65〜2.0の範囲にあることが好ましい。

屈折率が1.58未満の場合は、本発明の疎水性酸化ジルコニウム粒子によらずとも他の低屈折率の粒子、例えば、特許文献1等に開示された表面処理剤の有機珪素化合物を主成分とする酸化ジルコニウム粒子等を用いることができる。

疎水性酸化ジルコニウム粒子の屈折率が2.0を超えるものは、疎水性酸化ジルコニウム粒子として得ることが困難である。なお、本発明の疎水性酸化ジルコニウム粒子において、酸化ジルコニウム粒子を高屈折率である酸化チタン粒子に代えた場合には耐光性に問題が残る。

屈折率が1.58未満の場合は、本発明の疎水性酸化ジルコニウム粒子によらずとも他の低屈折率の粒子、例えば、特許文献1等に開示された表面処理剤の有機珪素化合物を主成分とする酸化ジルコニウム粒子等を用いることができる。

疎水性酸化ジルコニウム粒子の屈折率が2.0を超えるものは、疎水性酸化ジルコニウム粒子として得ることが困難である。なお、本発明の疎水性酸化ジルコニウム粒子において、酸化ジルコニウム粒子を高屈折率である酸化チタン粒子に代えた場合には耐光性に問題が残る。

本発明で用いる粒子の屈折率の測定方法は、標準屈折液としてCARGILL製のSeriesA、AAを用い、以下の方法で測定した。

(1)疎水性酸化ジルコニウム粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を疎水性酸化ジルコニウム粒子の屈折率とする。

(1)疎水性酸化ジルコニウム粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を疎水性酸化ジルコニウム粒子の屈折率とする。

本発明の疎水性酸化ジルコニウム粒子は、酸化ジルコニウム粒子の表面にシリカ被覆層が形成されている。

シリカ被覆層の重量割合は酸化ジルコニウム粒子の粒子径によっても異なるが、固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

シリカ被覆層の重量割合は酸化ジルコニウム粒子の粒子径によっても異なるが、固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

シリカ被覆層の重量割合が、SiO2として酸化ジルコニウム粒子の1重量%未満の場合は、後述する、シリカ被覆した酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、疎水性酸化ジルコニウム粒子の疎水性、分散性が不充分となる場合があり、このような粒子を後述する樹脂へ混合しても分散性が不充分で、粒子が凝集するようになる。そのため得られるLED用封止材は光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

シリカ被覆層の重量割合が、SiO2として酸化ジルコニウム粒子の50重量%超えると、得られる疎水性酸化ジルコニウム粒子の屈折率が低くなり、封止材の光透過率が不充分となる場合があり、LEDの発光効率(輝度)が低下する。

シリカ被覆層の重量割合が、SiO2として酸化ジルコニウム粒子の50重量%超えると、得られる疎水性酸化ジルコニウム粒子の屈折率が低くなり、封止材の光透過率が不充分となる場合があり、LEDの発光効率(輝度)が低下する。

疎水性酸化ジルコニウム粒子の表面にはトリアルキルシリル基が結合している。

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。

トリアルキルシリル基が結合していると樹脂、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた樹脂硬化物膜(発光ダイオード(LED)用封止材)を得ることができる。

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。

トリアルキルシリル基が結合していると樹脂、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた樹脂硬化物膜(発光ダイオード(LED)用封止材)を得ることができる。

前記トリアルキルシリル基の重量割合は、アルキル基の種類によっても異なるが、固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%の範囲にあることが好ましい。

トリアルキルシリル基の重量割合が10重量%未満の場合は、屈折率は高いが、LED封止用樹脂と混合した場合、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、封止材のヘーズが高くなり、光透過率が不充分となる場合がある。トリアルキルシリル基の重量割合が100重量%を超えると屈折率が1.58以下になり、LED封止材に使用した場合、発光した光が外部に出ず、内部で散乱し発熱が起こるため、発光効率(輝度)が低下する場合がある。

トリアルキルシリル基の重量割合が10重量%未満の場合は、屈折率は高いが、LED封止用樹脂と混合した場合、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、封止材のヘーズが高くなり、光透過率が不充分となる場合がある。トリアルキルシリル基の重量割合が100重量%を超えると屈折率が1.58以下になり、LED封止材に使用した場合、発光した光が外部に出ず、内部で散乱し発熱が起こるため、発光効率(輝度)が低下する場合がある。

また、疎水性酸化ジルコニウム粒子の表面電荷量が3〜30μeq/g、さらには5

〜25μeq/gの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の表面電荷量が3μeq/g未満の場合は、疎水性酸化ジルコニウム粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

疎水性酸化ジルコニウム粒子の表面電荷量が30μeq/gを超えると、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

〜25μeq/gの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の表面電荷量が3μeq/g未満の場合は、疎水性酸化ジルコニウム粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

疎水性酸化ジルコニウム粒子の表面電荷量が30μeq/gを超えると、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

疎水性酸化ジルコニウム粒子の表面電荷量は、前記トリアルキルシリル基の重量割合、アルキル基の種類によって調整することができる。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

本発明での前記表面電荷量の測定方法は、表面電位滴定装置(Mutek(株):pcd-03)を用いて、粒子の分散液を0.001Nのpoly-塩化ジアリルジメチルアンモニウムを用いて滴定し、粒子単位重量当たりの表面電荷量(μeq/g)として求める。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

本発明での前記表面電荷量の測定方法は、表面電位滴定装置(Mutek(株):pcd-03)を用いて、粒子の分散液を0.001Nのpoly-塩化ジアリルジメチルアンモニウムを用いて滴定し、粒子単位重量当たりの表面電荷量(μeq/g)として求める。

[疎水性酸化ジルコニウム粒子の製造方法]

本発明に係る疎水性酸化ジルコニウム粒子の製造方法は、下記の工程(a)〜(f)からなることを特徴とする。

(a)平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

本発明に係る疎水性酸化ジルコニウム粒子の製造方法は、下記の工程(a)〜(f)からなることを特徴とする。

(a)平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

工程(a)

平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する。

本発明に用いる酸化ジルコニウム粒子の平均粒子径は5〜30nm、さらには8〜20nmの範囲にあることが好ましい。

酸化ジルコニウム粒子の平均粒子径が5nm未満の場合は結晶性が低く、屈折率も低いことに加えて、本発明の疎水性酸化ジルコニウム粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。

酸化ジルコニウム粒子の平均粒子径が30nmを越えると、理由は明らかではないが、該酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する。

本発明に用いる酸化ジルコニウム粒子の平均粒子径は5〜30nm、さらには8〜20nmの範囲にあることが好ましい。

酸化ジルコニウム粒子の平均粒子径が5nm未満の場合は結晶性が低く、屈折率も低いことに加えて、本発明の疎水性酸化ジルコニウム粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。

酸化ジルコニウム粒子の平均粒子径が30nmを越えると、理由は明らかではないが、該酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

分散液に用いる分散媒には、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、他の有機溶媒が好適に用いられる。

酸化ジルコニウム粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。

酸化ジルコニウム粒子分散液の濃度が固形分として0.5重量%未満の場合は濃度が低すぎて工程(b)での生産性が低下する。

酸化ジルコニウム粒子分散液の濃度が固形分として30重量%を超えると、工程(c)で酸化ジルコニウム粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性酸化ジルコニウム粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

酸化ジルコニウム粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。

酸化ジルコニウム粒子分散液の濃度が固形分として0.5重量%未満の場合は濃度が低すぎて工程(b)での生産性が低下する。

酸化ジルコニウム粒子分散液の濃度が固形分として30重量%を超えると、工程(c)で酸化ジルコニウム粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性酸化ジルコニウム粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

工程(b)

下記式(1)で表される有機珪素化合物(1)を添加する。

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基))

このような有機珪素化合物(1)として、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

下記式(1)で表される有機珪素化合物(1)を添加する。

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基))

このような有機珪素化合物(1)として、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

有機珪素化合物(1)の添加量は、用いる酸化ジルコニウム粒子の粒子径によっても異なるが、SiO2として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の1重量%未満の場合は、後述する工程(f)で、シリカ被覆した酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子が得られない場合があり、このような粒子を後述する樹脂へ混合しても分散性が不充分で、粒子が凝集するようになる。そのため得られるLED用封止材は光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の50重量%超えると、得られる粒子の屈折率が低くなり、封止材の光透過率が不充分となる場合があり、LEDの発光効率(輝度)が低下する。

有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の1重量%未満の場合は、後述する工程(f)で、シリカ被覆した酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子が得られない場合があり、このような粒子を後述する樹脂へ混合しても分散性が不充分で、粒子が凝集するようになる。そのため得られるLED用封止材は光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の50重量%超えると、得られる粒子の屈折率が低くなり、封止材の光透過率が不充分となる場合があり、LEDの発光効率(輝度)が低下する。

なお、本工程では有機珪素化合物(1)と混合して、下記式(3)で表される有機珪素化合物(3)を用いることができる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

有機珪素化合物(3)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、およびこれらの混合物が挙げられる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

有機珪素化合物(3)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、およびこれらの混合物が挙げられる。

工程(c)

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解して酸化ジルコニウム粒子の表面にシリカ被覆層を形成する。

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)が1〜300、さらには5〜200の範囲にあることが好ましい。

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解して酸化ジルコニウム粒子の表面にシリカ被覆層を形成する。

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)が1〜300、さらには5〜200の範囲にあることが好ましい。

モル比(MH2O)/(MOC)が1未満の場合は、加水分解が不充分となり、有機珪素化合物(1)が少ない場合と同様に、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、充分に疎水性を有する疎水性酸化ジルコニウム粒子が得られない場合がある。

モル比(MH2O)/(MOC)が300を超えると、後に、除去する必要があるがその除去が困難な場合があり、樹脂への分散性が不充分となり、粒子が凝集し、ヘーズが高くなることがある。また、得られる封止材の硬化が不充分となったり、ボイドが発生する場合がある。

モル比(MH2O)/(MOC)が300を超えると、後に、除去する必要があるがその除去が困難な場合があり、樹脂への分散性が不充分となり、粒子が凝集し、ヘーズが高くなることがある。また、得られる封止材の硬化が不充分となったり、ボイドが発生する場合がある。

また、加水分解用触媒としてはアンモニアが好ましい。アンモニアを用いると、樹脂組成物に残存しても除去することが容易であり、残存量が少量であれば樹脂組成物中の疎水性酸化ジルコニウム粒子の分散性を大きく損なうことはなく、樹脂組成物を用いて形成した樹脂硬化物(封止材)の性能を損なうこともない。

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

モル比(MNH3)/(MOC)が0.1未満の場合は、加水分解が不充分となり、前記と同様の問題がある。

モル比(MNH3)/(MOC)が12を超えると、未加水分解物が残留することはなくなるものの、アンモニアが多く残留するようになり、樹脂組成物中の疎水性酸化ジルコニウム粒子の分散性が低下し、得られる樹脂硬化物膜(封止材)の硬化不良、ボイドの生々等の原因となることがあり、このため、残存するアンモニアを除去する必要が生じる。

水およびアンモニアの添加方法は、各々個別に添加することもできるが、アンモニア水として添加することが好ましい。

モル比(MNH3)/(MOC)が12を超えると、未加水分解物が残留することはなくなるものの、アンモニアが多く残留するようになり、樹脂組成物中の疎水性酸化ジルコニウム粒子の分散性が低下し、得られる樹脂硬化物膜(封止材)の硬化不良、ボイドの生々等の原因となることがあり、このため、残存するアンモニアを除去する必要が生じる。

水およびアンモニアの添加方法は、各々個別に添加することもできるが、アンモニア水として添加することが好ましい。

工程(d)

有機溶媒に溶媒置換する。

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

有機溶媒に溶媒置換する。

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

なかでも、メタノール、エタノール、2-プロパノール(IPA)などのアルコール類を用いると、工程(c)で得られたシリカ被覆ジルコニアゾルが凝集を起こしにくく安定するので好ましい。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

工程(e)

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としてはヘキサメチルジシラザン、トリメチルシラノール、トリフェニルシラノール、トリメチルメトキシシラン、トリメチルクロロシラン、n-オクチルジメチルクロロシラン等およびこれらの混合物が挙げられる。

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としてはヘキサメチルジシラザン、トリメチルシラノール、トリフェニルシラノール、トリメチルメトキシシラン、トリメチルクロロシラン、n-オクチルジメチルクロロシラン等およびこれらの混合物が挙げられる。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量は、酸化ジルコニウム粒子の粒子径、アルキル基の種類(大きさ)によっても異なるが、酸化ジルコニウム粒子の表面に緻密に結合できる範囲で添加すれば良いが、(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%となるように添加することが好ましい。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量が(R3−SiO1/2)として酸化ジルコニウム粒子の10重量%未満の場合は、分散性、特にエポキシ樹脂、シリコーン樹脂等の疎水性樹脂への分散性が不充分となり、これを用いたLED用封止材は、光透過率が不充分となる場合がある。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量が(R3−SiO1/2)として酸化ジルコニウム粒子の100重量%を超えると、分散性がさらに向上することもなく、屈折率が低下し、光透過率が不充分となる場合がある。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量が(R3−SiO1/2)として酸化ジルコニウム粒子の100重量%を超えると、分散性がさらに向上することもなく、屈折率が低下し、光透過率が不充分となる場合がある。

工程(f)

ついで、前記有機珪素化合物(2)をトリアルキルシリル化する。

トリアルキルシリル化は、工程(e)の後、加熱処理することによって行う。加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

加熱温度は有機溶媒の種類、疎水化剤の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、疎水化剤の反応性によっても異なるが、概ね1〜24時間である。

ついで、前記有機珪素化合物(2)をトリアルキルシリル化する。

トリアルキルシリル化は、工程(e)の後、加熱処理することによって行う。加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

加熱温度は有機溶媒の種類、疎水化剤の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、疎水化剤の反応性によっても異なるが、概ね1〜24時間である。

このようにして得られた疎水性酸化ジルコニウム粒子の有機溶媒分散液は、このまま用いることもでき、有機溶媒を除去して用いることもでき、さらには他の分散媒に置換して用いることもできる。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

他の分散媒としては従来公知の有機溶媒を使用することができ、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類;トルエン、キシレン等が挙げられる。

さらに、他の分散媒として後述するエポキシ樹脂、シリコーン樹脂等の樹脂成分等を挙げることもできる。エポキシ樹脂、シリコーン樹脂等を用いた場合には、他の有機溶媒を除去することによってそのまま本発明の樹脂組成物となる。

上記製造方法によって得られる疎水性酸化ジルコニウム粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

上記製造方法によって得られる疎水性酸化ジルコニウム粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

[樹脂組成物]

本発明に係る樹脂組成物は、前記した疎水性酸化ジルコニウム粒子と樹脂とからなる。

樹脂としては、エポキシ樹脂またはシリコーン樹脂が好適に用いられる。

エポキシ樹脂としては、ビスフェノールA、フェノールノボラック、等として市販されている樹脂およびこれらの混合物が挙げられる。シリコーン樹脂としては、ジメチルシリコーン樹脂、フェニルシリコン樹脂、メチルフェニルシルコン樹脂等およびこれらの混合物が挙げられる。

本発明に係る樹脂組成物は、前記した疎水性酸化ジルコニウム粒子と樹脂とからなる。

樹脂としては、エポキシ樹脂またはシリコーン樹脂が好適に用いられる。

エポキシ樹脂としては、ビスフェノールA、フェノールノボラック、等として市販されている樹脂およびこれらの混合物が挙げられる。シリコーン樹脂としては、ジメチルシリコーン樹脂、フェニルシリコン樹脂、メチルフェニルシルコン樹脂等およびこれらの混合物が挙げられる。

樹脂組成物中の疎水性酸化ジルコニウム粒子の濃度は固形分として10〜90重量%、さらには20〜85重量%の範囲にあることが好ましい。

樹脂組成物中の疎水性酸化ジルコニウム粒子の濃度が固形分として10重量%未満の場合は、疎水性酸化ジルコニウム粒子の屈折率が高い場合であっても濃度が低いので、得られる樹脂硬化物(封止材)の屈折率が低く、光透過率の向上が不充分となる場合がある。

樹脂組成物中の疎水性酸化ジルコニウム粒子の濃度が固形分として90重量%を超えると、得られる樹脂硬化物の屈折率は高くなるものの粒子が凝集するようになり、その場合は得られるLED用封止材の光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下する場合がある。

樹脂組成物中の疎水性酸化ジルコニウム粒子の濃度が固形分として10重量%未満の場合は、疎水性酸化ジルコニウム粒子の屈折率が高い場合であっても濃度が低いので、得られる樹脂硬化物(封止材)の屈折率が低く、光透過率の向上が不充分となる場合がある。

樹脂組成物中の疎水性酸化ジルコニウム粒子の濃度が固形分として90重量%を超えると、得られる樹脂硬化物の屈折率は高くなるものの粒子が凝集するようになり、その場合は得られるLED用封止材の光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下する場合がある。

このような樹脂組成物は、(1)前記疎水性酸化ジルコニウム粒子の製造方法の工程(f)で得られた疎水性酸化ジルコニウム粒子の有機溶媒分散液に、樹脂成分を所定量添加し、ついで、樹脂が硬化しない範囲で加熱して、必要に応じて減圧下で加熱して有機溶媒を除去する方法、(2)工程(f)で得られた疎水性酸化ジルコニウム粒子の有機溶媒分散液から、有機溶媒を蒸発させて除去した後、樹脂成分と所定量混合する方法等があり、必要に応じてこれらを併用した方法によって調製することができる。

樹脂組成物中の有機溶媒の濃度は3重量%以下であることが好ましい。

樹脂組成物中の有機溶媒の濃度が3重量%を超えると、用途によっては、例えば、後述する発光ダイオード(LED)封止材付基材を作成する場合、溶媒除去工程が必要となり、また、有機溶媒が残存していると、ボイドの発生や硬化不良等の原因となる場合がある。

このような樹脂組成物には、必要に応じて硬化剤、重合開始剤等が含まれていてもよい。

樹脂組成物中の有機溶媒の濃度が3重量%を超えると、用途によっては、例えば、後述する発光ダイオード(LED)封止材付基材を作成する場合、溶媒除去工程が必要となり、また、有機溶媒が残存していると、ボイドの発生や硬化不良等の原因となる場合がある。

このような樹脂組成物には、必要に応じて硬化剤、重合開始剤等が含まれていてもよい。

[樹脂硬化物膜付基材]

本発明に係る樹脂硬化物膜付基材は、基材と、基材上に形成された樹脂硬化物膜とからなり、該樹脂硬化物膜が前記した樹脂組成物を硬化してなる樹脂硬化物膜であり、屈折率が1.52〜1.90の範囲にあり、光透過率が80%以上であることを特徴とする。

この樹脂硬化物膜は発光ダイオード(LED)封止材であることが好ましい。

本発明に係る樹脂硬化物膜付基材は、基材と、基材上に形成された樹脂硬化物膜とからなり、該樹脂硬化物膜が前記した樹脂組成物を硬化してなる樹脂硬化物膜であり、屈折率が1.52〜1.90の範囲にあり、光透過率が80%以上であることを特徴とする。

この樹脂硬化物膜は発光ダイオード(LED)封止材であることが好ましい。

樹脂硬化物膜の屈折率は、1.52〜1.90、さらには1.58〜1.90の範囲にあることが好ましい。

屈折率が1.60未満の場合は、発光素子(LED)から放出される光が、封止材によって反射して光透過率が低下するため、充分な発光効率(輝度)が得られない場合がある。また、屈折率が1.90を超えるものは、本発明の疎水性酸化ジルコニウム粒子を用いても得ることが困難である。

樹脂硬化物膜の光透過率は80%以上、さらには90%以上であることが好ましい。

屈折率が1.60未満の場合は、発光素子(LED)から放出される光が、封止材によって反射して光透過率が低下するため、充分な発光効率(輝度)が得られない場合がある。また、屈折率が1.90を超えるものは、本発明の疎水性酸化ジルコニウム粒子を用いても得ることが困難である。

樹脂硬化物膜の光透過率は80%以上、さらには90%以上であることが好ましい。

[実施例1]

疎水性酸化ジルコニウム粒子(1)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液200gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

疎水性酸化ジルコニウム粒子(1)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液200gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

この溶液をオートクレーブに充填し、150℃で11時間水熱処理を行った後、遠心沈降法により分離し、白色沈殿物を回収した。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(1)の平均粒子径は15nmであった。

また、酸化ジルコニウム粒子(1)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(1)の屈折率は2.2であった。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(1)の平均粒子径は15nmであった。

また、酸化ジルコニウム粒子(1)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(1)の屈折率は2.2であった。

シリカ被覆層の形成

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液を調製した。

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液を調製した。

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液を調製した。酸化ジルコニウム粒子(1)の屈折率は1.72であった。

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液を調製した。酸化ジルコニウム粒子(1)の屈折率は1.72であった。

また、疎水性酸化ジルコニウム粒子(1)の表面電荷量を前記した測定方法によって測定し、疎水性酸化ジルコニウム粒子(1)の性状として表に示した。

さらに、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液の安定性を測定し、結果を表に示す。安定性は下記の方法、評価基準により評価した。

さらに、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液の安定性を測定し、結果を表に示す。安定性は下記の方法、評価基準により評価した。

安定性評価

酸化ジルコニウム粒子(1)分散液を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価し、結果を表に示した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

酸化ジルコニウム粒子(1)分散液を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価し、結果を表に示した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

樹脂組成物(1-1)の調製

固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して樹脂組成物(1-1)を調製した。樹脂組成物(1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(1-1)の安定性を測定し、結果を表に示した。

なお、安定性は下記の方法、評価基準により評価した。

固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して樹脂組成物(1-1)を調製した。樹脂組成物(1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(1-1)の安定性を測定し、結果を表に示した。

なお、安定性は下記の方法、評価基準により評価した。

安定性評価

樹脂組成物(1-1)を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

樹脂組成物(1-1)を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

樹脂組成物(1-2)の調製

樹脂組成物(1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して樹脂組成物(1-2)を調製した。

樹脂組成物(1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して樹脂組成物(1-2)を調製した。

樹脂硬化物膜付基材(1)の調製

樹脂組成物(1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(1)を調製した。

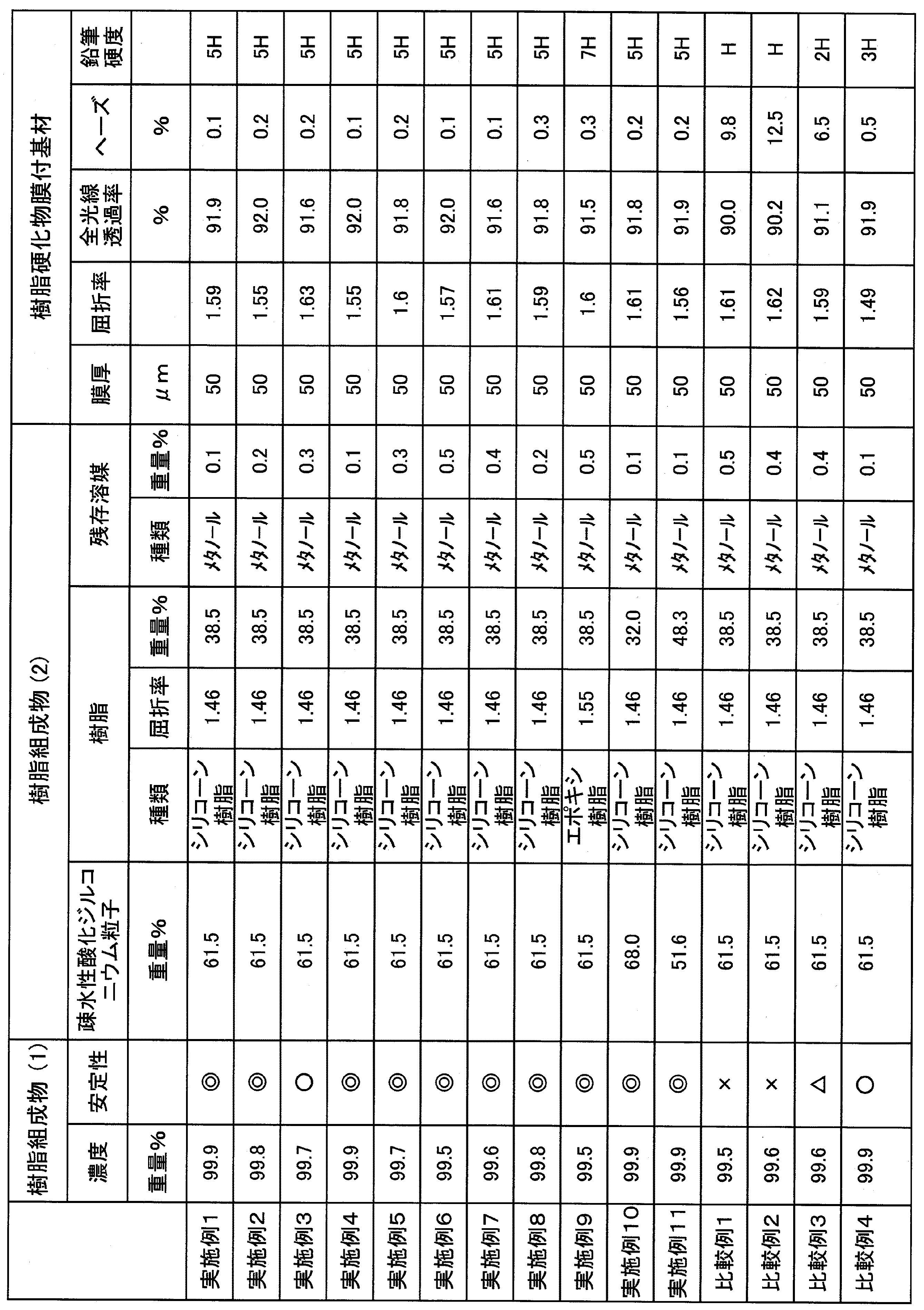

このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製NDH−300A)により測定し、結果を表に示す。さらに、樹脂硬化物膜の屈折率と鉛筆硬度を以下の方法および評価基準で評価し、結果を表に示す。

樹脂組成物(1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(1)を調製した。

このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製NDH−300A)により測定し、結果を表に示す。さらに、樹脂硬化物膜の屈折率と鉛筆硬度を以下の方法および評価基準で評価し、結果を表に示す。

屈折率

樹脂硬化物膜の屈折率は、シリコンウエハーに成膜し、エリプソメーター(SOPRA社製:ESVG)により測定した。

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

樹脂硬化物膜の屈折率は、シリコンウエハーに成膜し、エリプソメーター(SOPRA社製:ESVG)により測定した。

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

[実施例2]

疎水性酸化ジルコニウム粒子(2)の調製

実施例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液を調製した。酸化ジルコニウム粒子(2)の屈折率は1.63であった。

疎水性酸化ジルコニウム粒子(2)の調製

実施例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液を調製した。酸化ジルコニウム粒子(2)の屈折率は1.63であった。

樹脂組成物(2-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液128gを用いた以外は同様にして樹脂組成物(2-1)を調製した。樹脂組成物(2-1)中の溶剤の濃度は0.2重量%であった。

得られた樹脂組成物(2-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液128gを用いた以外は同様にして樹脂組成物(2-1)を調製した。樹脂組成物(2-1)中の溶剤の濃度は0.2重量%であった。

得られた樹脂組成物(2-1)の安定性を測定し、結果を表に示した。

樹脂組成物(2-2)の調製

実施例1において、樹脂組成物(2-1)を用いた以外は同様にして樹脂組成物(2-2)を調製した。

実施例1において、樹脂組成物(2-1)を用いた以外は同様にして樹脂組成物(2-2)を調製した。

樹脂硬化物膜付基材(2)の調製

実施例1において、樹脂組成物(2-2)を塗布した以外は同様にして樹脂硬化物膜付基材(2)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(2-2)を塗布した以外は同様にして樹脂硬化物膜付基材(2)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例3]

疎水性酸化ジルコニウム粒子(3)の調製

実施例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液を調製した。酸化ジルコニウム粒子(3)の屈折率は1.85であった。

疎水性酸化ジルコニウム粒子(3)の調製

実施例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液を調製した。酸化ジルコニウム粒子(3)の屈折率は1.85であった。

樹脂組成物(3-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液128gを用いた以外は同様にして樹脂組成物(3-1)を調製した。樹脂組成物(3-1)中の溶剤の濃度は0.3重量%であった。

得られた樹脂組成物(3-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液128gを用いた以外は同様にして樹脂組成物(3-1)を調製した。樹脂組成物(3-1)中の溶剤の濃度は0.3重量%であった。

得られた樹脂組成物(3-1)の安定性を測定し、結果を表に示した。

樹脂組成物(3-2)の調製

実施例1において、樹脂組成物(3-1)を用いた以外は同様にして樹脂組成物(3-2)を調製した。

実施例1において、樹脂組成物(3-1)を用いた以外は同様にして樹脂組成物(3-2)を調製した。

樹脂硬化物膜付基材(3)の調製

実施例1において、樹脂組成物(3-2)を塗布した以外は同様にして樹脂硬化物膜付基材(3)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(3-2)を塗布した以外は同様にして樹脂硬化物膜付基材(3)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例4]

疎水性酸化ジルコニウム粒子(4)の調製

実施例1において、テトラエトキシシラン0.75gを用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(4)分散液を調製した。酸化ジルコニウム粒子(4)の屈折率は1.62であった。

疎水性酸化ジルコニウム粒子(4)の調製

実施例1において、テトラエトキシシラン0.75gを用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(4)分散液を調製した。酸化ジルコニウム粒子(4)の屈折率は1.62であった。

樹脂組成物(4-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(4)分散液128gを用いた以外は同様にして樹脂組成物(4-1)を調製した。樹脂組成物(4-1)中の溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(4-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(4)分散液128gを用いた以外は同様にして樹脂組成物(4-1)を調製した。樹脂組成物(4-1)中の溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(4-1)の安定性を測定し、結果を表に示した。

樹脂組成物(4-2)の調製

実施例1において、樹脂組成物(4-1)を用いた以外は同様にして樹脂組成物(4-2)を調製した。

実施例1において、樹脂組成物(4-1)を用いた以外は同様にして樹脂組成物(4-2)を調製した。

樹脂硬化物膜付基材(4)の調製

実施例1において、樹脂組成物(4-2)を塗布した以外は同様にして樹脂硬化物膜付基材(4)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(4-2)を塗布した以外は同様にして樹脂硬化物膜付基材(4)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例5]

疎水性酸化ジルコニウム粒子(5)の調製

実施例1において、テトラエトキシシラン0.08gを用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(5)分散液を調製した。酸化ジルコニウム粒子(5)の屈折率は1.74であった。

疎水性酸化ジルコニウム粒子(5)の調製

実施例1において、テトラエトキシシラン0.08gを用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(5)分散液を調製した。酸化ジルコニウム粒子(5)の屈折率は1.74であった。

樹脂組成物(5-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(5)分散液128gを用いた以外は同様にして樹脂組成物(5-1)を調製した。樹脂組成物(5-1)中の溶剤の濃度は0.3重量%であった。

得られた樹脂組成物(5-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(5)分散液128gを用いた以外は同様にして樹脂組成物(5-1)を調製した。樹脂組成物(5-1)中の溶剤の濃度は0.3重量%であった。

得られた樹脂組成物(5-1)の安定性を測定し、結果を表に示した。

樹脂組成物(5-2)の調製

実施例1において、樹脂組成物(5-1)を用いた以外は同様にして樹脂組成物(5-2)を調製した。

実施例1において、樹脂組成物(5-1)を用いた以外は同様にして樹脂組成物(5-2)を調製した。

樹脂硬化物膜付基材(5)の調製

実施例1において、樹脂組成物(5-2)を塗布した以外は同様にして樹脂硬化物膜付基材(5)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(5-2)を塗布した以外は同様にして樹脂硬化物膜付基材(5)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例6]

疎水性酸化ジルコニウム粒子(6)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液1000gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。ついで、濃度28.8重量%アンモニア水溶液(関東化学(株)製)140gを加えて10分間攪拌した。このとき溶液は薄黄色になった。

疎水性酸化ジルコニウム粒子(6)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液1000gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。ついで、濃度28.8重量%アンモニア水溶液(関東化学(株)製)140gを加えて10分間攪拌した。このとき溶液は薄黄色になった。

この溶液をオートクレーブに充填し、150℃で11時間水熱処理を行った後、遠心沈降法により分離し、白色沈殿物を回収した。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(6)のTEM写真での平均粒子径が9nmであった。

また、酸化ジルコニウム粒子(6)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(6)の屈折率は2.1であった。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(6)のTEM写真での平均粒子径が9nmであった。

また、酸化ジルコニウム粒子(6)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(6)の屈折率は2.1であった。

シリカ被覆層の形成

固形分濃度1.5重量%の酸化ジルコニウム粒子(6)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(6)メタノール分散液を調製した。

固形分濃度1.5重量%の酸化ジルコニウム粒子(6)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(6)メタノール分散液を調製した。

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(6)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(6)分散液を調製した。酸化ジルコニウム粒子(6)の屈折率は1.69であった。

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(6)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(6)分散液を調製した。酸化ジルコニウム粒子(6)の屈折率は1.69であった。

樹脂組成物(6-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(6)分散液128gを用いた以外は同様にして樹脂組成物(6-1)を調製した。樹脂組成物(6-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(6-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(6)分散液128gを用いた以外は同様にして樹脂組成物(6-1)を調製した。樹脂組成物(6-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(6-1)の安定性を測定し、結果を表に示した。

樹脂組成物(6-2)の調製

実施例1において、樹脂組成物(6-1)を用いた以外は同様にして樹脂組成物(6-2)を調製した。

実施例1において、樹脂組成物(6-1)を用いた以外は同様にして樹脂組成物(6-2)を調製した。

樹脂硬化物膜付基材(6)の調製

実施例1において、樹脂組成物(6-2)を塗布した以外は同様にして樹脂硬化物膜付基材(6)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(6-2)を塗布した以外は同様にして樹脂硬化物膜付基材(6)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例7]

疎水性酸化ジルコニウム粒子(7)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液40gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

疎水性酸化ジルコニウム粒子(7)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液40gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

この溶液をオートクレーブに充填し、150℃で11時間水熱処理を行った後、遠心沈降法により分離し、白色沈殿物を回収した。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム粒子(7)分散液を得た。

得られた酸化ジルコニウム粒子(7)のTEM写真での平均粒子径が30nmであった。

また、酸化ジルコニウム粒子(7)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(7)の屈折率は2.3であった。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム粒子(7)分散液を得た。

得られた酸化ジルコニウム粒子(7)のTEM写真での平均粒子径が30nmであった。

また、酸化ジルコニウム粒子(7)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(7)の屈折率は2.3であった。

シリカ被覆層の形成

固形分濃度1.5重量%の酸化ジルコニウム粒子(7)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(7)メタノール分散液を調製した。

固形分濃度1.5重量%の酸化ジルコニウム粒子(7)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(7)メタノール分散液を調製した。

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(7)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(7)分散液を調製した。酸化ジルコニウム粒子(7)の屈折率は1.76であった。

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(7)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(7)分散液を調製した。酸化ジルコニウム粒子(7)の屈折率は1.76であった。

樹脂組成物(7-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(7)分散液128gを用いた以外は同様にして樹脂組成物(7-1)を調製した。樹脂組成物(7-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(7-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(7)分散液128gを用いた以外は同様にして樹脂組成物(7-1)を調製した。樹脂組成物(7-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(7-1)の安定性を測定し、結果を表に示した。

樹脂組成物(7-2)の調製

実施例1において、樹脂組成物(7-1)を用いた以外は同様にして樹脂組成物(7-2)を調製した。

実施例1において、樹脂組成物(7-1)を用いた以外は同様にして樹脂組成物(7-2)を調製した。

樹脂硬化物膜付基材(7)の調製

実施例1において、樹脂組成物(7-2)を塗布した以外は同様にして樹脂硬化物膜付基材(7)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(7-2)を塗布した以外は同様にして樹脂硬化物膜付基材(7)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例8]

疎水性酸化ジルコニウム粒子(8)の調製

実施例1のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、トリメチルクロロシラン(TMCS)(信越化学(株)製:KA−31)17.5gを用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(8)分散液を調製した。酸化ジルコニウム粒子(8)の屈折率は1.72であった。

疎水性酸化ジルコニウム粒子(8)の調製

実施例1のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、トリメチルクロロシラン(TMCS)(信越化学(株)製:KA−31)17.5gを用いた以外は実施例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(8)分散液を調製した。酸化ジルコニウム粒子(8)の屈折率は1.72であった。

樹脂組成物(8-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(8)分散液128gを用いた以外は同様にして樹脂組成物(8-1)を調製した。樹脂組成物(8-1)中の溶剤の濃度は0.2重量%であった。

得られた樹脂組成物(8-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(8)分散液128gを用いた以外は同様にして樹脂組成物(8-1)を調製した。樹脂組成物(8-1)中の溶剤の濃度は0.2重量%であった。

得られた樹脂組成物(8-1)の安定性を測定し、結果を表に示した。

樹脂組成物(8-2)の調製

実施例1において、樹脂組成物(8-1)を用いた以外は同様にして樹脂組成物(8-2)を調製した。

実施例1において、樹脂組成物(8-1)を用いた以外は同様にして樹脂組成物(8-2)を調製した。

樹脂硬化物膜付基材(8)の調製

実施例1において、樹脂組成物(8-2)を塗布した以外は同様にして樹脂硬化物膜付基材(8)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

実施例1において、樹脂組成物(8-2)を塗布した以外は同様にして樹脂硬化物膜付基材(8)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例9]

樹脂組成物(9-1)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gの代わりに、エポキシ樹脂(DIC(株)製:EPICLON850−S)1.0gを用いた以外は同様にして樹脂組成物(9-1)を調製した。樹脂組成物(9-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(9-1)の安定性を測定し、結果を表に示した。

樹脂組成物(9-1)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gの代わりに、エポキシ樹脂(DIC(株)製:EPICLON850−S)1.0gを用いた以外は同様にして樹脂組成物(9-1)を調製した。樹脂組成物(9-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(9-1)の安定性を測定し、結果を表に示した。

樹脂組成物(9-2)の調製

実施例1において、樹脂組成物(9-1)2.1gと、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gの代わりに、酸無水物(硬化剤)(DIC(株)製:EPICLON B−570H)0.5gを用いた以外は同様にして樹脂組成物(9-2)を調製した。

実施例1において、樹脂組成物(9-1)2.1gと、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gの代わりに、酸無水物(硬化剤)(DIC(株)製:EPICLON B−570H)0.5gを用いた以外は同様にして樹脂組成物(9-2)を調製した。

樹脂硬化物膜付基材(9)の調製

樹脂組成物(9-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、120℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(9)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(9-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、120℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(9)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例10]

樹脂組成物(10-2)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.25gを用いた以外は同様にして樹脂組成物(10-2)を調製した。

樹脂組成物(10-2)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.25gを用いた以外は同様にして樹脂組成物(10-2)を調製した。

樹脂硬化物膜付基材(10)の調製

樹脂組成物(10-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(10)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(10-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(10)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[実施例11]

樹脂組成物(10-2)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・A)1.0gを用いた以外は同様にして樹脂組成物(11-2)を調製した。

樹脂組成物(10-2)の調製

実施例1において、シリコーン樹脂(信越化学(株)製:KE−109E・A)1.0gを用いた以外は同様にして樹脂組成物(11-2)を調製した。

樹脂硬化物膜付基材(11)の調製

樹脂組成物(11-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(11)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(11-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(11)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化物膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[比較例1]

疎水性酸化ジルコニウム粒子(R1)の調製

実施例1と同様にして固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液を調製し、ついで、限外濾過膜でメタノールに置換するとともに濃縮して固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液(R1)を得た。

疎水性酸化ジルコニウム粒子(R1)の調製

実施例1と同様にして固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液を調製し、ついで、限外濾過膜でメタノールに置換するとともに濃縮して固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液(R1)を得た。

トリアルキルシリル化

実施例1において、固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液(R1)を用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(R1)分散液を調製した。酸化ジルコニウム粒子(R1)の屈折率は1.77であった。

実施例1において、固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液(R1)を用いた以外は同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(R1)分散液を調製した。酸化ジルコニウム粒子(R1)の屈折率は1.77であった。

樹脂組成物(R1-1)の調製

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(R1)分散液128gを用いた以外は同様にして樹脂組成物(R1-1)を調製した。樹脂組成物(R1-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(R1-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(R1)分散液128gを用いた以外は同様にして樹脂組成物(R1-1)を調製した。樹脂組成物(R1-1)中の溶剤の濃度は0.5重量%であった。

得られた樹脂組成物(R1-1)の安定性を測定し、結果を表に示した。

樹脂組成物(R1-2)の調製

実施例1において、樹脂組成物(R1-1)を用いた以外は同様にして樹脂組成物(R1-2)を調製した。

実施例1において、樹脂組成物(R1-1)を用いた以外は同様にして樹脂組成物(R1-2)を調製した。

樹脂硬化物膜付基材(R1)の調製

樹脂組成物(R1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R1)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(R1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R1)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[比較例2]

疎水性酸化ジルコニウム粒子(R2)の調製

比較例1と同様にして、固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液得た。

疎水性酸化ジルコニウム粒子(R2)の調製

比較例1と同様にして、固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液得た。

モノアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れた後、疎水化剤(モノアルキルシリル化剤)としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R2)分散液を調製した。酸化ジルコニウム粒子(R2)の屈折率は1.78であった。

セパラブルフラスコの中に固形分濃度5重量%の酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れた後、疎水化剤(モノアルキルシリル化剤)としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R2)分散液を調製した。酸化ジルコニウム粒子(R2)の屈折率は1.78であった。

樹脂組成物(R2-1)の調製

実施例1において、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R2)分散液128gを用いた以外は同様にして樹脂組成物(R2-1)を調製した。樹脂組成物(R2-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(R2-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R2)分散液128gを用いた以外は同様にして樹脂組成物(R2-1)を調製した。樹脂組成物(R2-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(R2-1)の安定性を測定し、結果を表に示した。

樹脂組成物(R2-2)の調製

実施例1において、樹脂組成物(R2-1)を用いた以外は同様にして樹脂組成物(R2-2)を調製した。

実施例1において、樹脂組成物(R2-1)を用いた以外は同様にして樹脂組成物(R2-2)を調製した。

樹脂硬化物膜付基材(R2)の調製

樹脂組成物(R2-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R2)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(R2-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R2)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[比較例3]

疎水性酸化ジルコニウム粒子(R3)の調製

実施例1のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、疎水化剤(モノアルキルシリル化剤)としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は実施例1と同様にして固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R3)分散液を調製した。酸化ジルコニウム粒子(R3)の屈折率は1.73であった。

疎水性酸化ジルコニウム粒子(R3)の調製

実施例1のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、疎水化剤(モノアルキルシリル化剤)としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は実施例1と同様にして固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R3)分散液を調製した。酸化ジルコニウム粒子(R3)の屈折率は1.73であった。

樹脂組成物(R3-1)の調製

実施例1において、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R3)分散液128gを用いた以外は同様にして樹脂組成物(R3-1)を調製した。樹脂組成物(R3-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(R3-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R3)分散液128gを用いた以外は同様にして樹脂組成物(R3-1)を調製した。樹脂組成物(R3-1)中の溶剤の濃度は0.4重量%であった。

得られた樹脂組成物(R3-1)の安定性を測定し、結果を表に示した。

樹脂組成物(R3-2)の調製

実施例1において、樹脂組成物(R3-1)を用いた以外は同様にして樹脂組成物(R3-2)を調製した。

実施例1において、樹脂組成物(R3-1)を用いた以外は同様にして樹脂組成物(R3-2)を調製した。

樹脂硬化物膜付基材(R3)の調製

樹脂組成物(R3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R3)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(R3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、樹脂硬化物膜付基材(R3)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

[比較例4]

疎水性酸化ジルコニウム粒子(R4)の調製

実施例1と同様にして固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液を得た。

疎水性酸化ジルコニウム粒子(R4)の調製

実施例1と同様にして固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液を得た。

一次表面修飾

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液100gとメタノール87.6gおよび濃度28重量%のアンモニア水溶液0.5gとの混合分散液に、イソブチルトリメトキシシラン(東レダウコーニング(株)製:Z−2306)7.5gを添加し、50℃に昇温した後、12時間加熱攪拌し、ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%の一次表面修飾酸化ジルコニウム粒子(R4)メタノール分散液を調製した。

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液100gとメタノール87.6gおよび濃度28重量%のアンモニア水溶液0.5gとの混合分散液に、イソブチルトリメトキシシラン(東レダウコーニング(株)製:Z−2306)7.5gを添加し、50℃に昇温した後、12時間加熱攪拌し、ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%の一次表面修飾酸化ジルコニウム粒子(R4)メタノール分散液を調製した。

二次表面修飾

セパラブルフラスコの中に固形分濃度固形分濃度5重量%の一次表面修飾酸化ジルコニウム粒子(R4)メタノール分散液700gを入れ、二次表面修飾剤としメチルメトキシシロキサン(東レダウコーニング(株)製:SR2402)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌し、固形分濃度7.3重量%の二次表面修飾した酸化ジルコニウム粒子(R4)分散液を調製した。

セパラブルフラスコの中に固形分濃度固形分濃度5重量%の一次表面修飾酸化ジルコニウム粒子(R4)メタノール分散液700gを入れ、二次表面修飾剤としメチルメトキシシロキサン(東レダウコーニング(株)製:SR2402)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌し、固形分濃度7.3重量%の二次表面修飾した酸化ジルコニウム粒子(R4)分散液を調製した。

三次表面修飾

セパラブルフラスコの中に固形分濃度7.3重量%の二次表面修飾した酸化ジルコニウム粒子(R4)メタノール分散液700gを入れ、三次表面修飾剤としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)76.7gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度16.5重量%の三次表面修飾した酸化ジルコニウム粒子(R4)分散液を調製した。酸化ジルコニウム粒子(R4)の屈折率は1.51であった。

セパラブルフラスコの中に固形分濃度7.3重量%の二次表面修飾した酸化ジルコニウム粒子(R4)メタノール分散液700gを入れ、三次表面修飾剤としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)76.7gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度16.5重量%の三次表面修飾した酸化ジルコニウム粒子(R4)分散液を調製した。酸化ジルコニウム粒子(R4)の屈折率は1.51であった。

樹脂組成物(R4-1)の調製

実施例1において、固形分濃度16.5重量%の三次表面修飾した酸化ジルコニウム粒子(R4)分散液19.4gを用いた以外は同様にして樹脂組成物(R4-1)を調製した。樹脂組成物(R4-1)中の溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(R4-1)の安定性を測定し、結果を表に示した。

実施例1において、固形分濃度16.5重量%の三次表面修飾した酸化ジルコニウム粒子(R4)分散液19.4gを用いた以外は同様にして樹脂組成物(R4-1)を調製した。樹脂組成物(R4-1)中の溶剤の濃度は0.1重量%であった。

得られた樹脂組成物(R4-1)の安定性を測定し、結果を表に示した。

樹脂組成物(R4-2)の調製

実施例1において、樹脂組成物(R4-1)を用いた以外は同様にして樹脂組成物(R4-2)を調製した。

実施例1において、樹脂組成物(R4-1)を用いた以外は同様にして樹脂組成物(R4-2)を調製した。

樹脂硬化物膜付基材(R4)の調製

樹脂組成物(R4-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化樹脂硬化物膜付基材(R4)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

樹脂組成物(R4-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化樹脂硬化物膜付基材(R4)を調製した。このときの樹脂硬化物膜の厚さは50.0μmであった。得られた樹脂硬化膜の全光線透過率、ヘーズ、鉛筆硬度および屈折率を測定し、結果を表に示す。

Claims (13)

- 酸化ジルコニウム粒子の表面に、トリアルキルシリル基が結合したシリカ被覆層を有し、平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあることを特徴とする疎水性酸化ジルコニウム粒子。

- 表面電荷量が3〜30μeq/gの範囲にあることを特徴とする請求項1に記載の疎水性酸化ジルコニウム粒子。

- 前記シリカ被覆層の重量割合が固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%の範囲にあることを特徴とする請求項1または2に記載の疎水性酸化ジルコニウム粒子。

- 前記トリアルキルシリル基の重量割合が固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%の範囲にあることを特徴とする請求項1〜3のいずれかに記載の疎水性酸化ジルコニウム粒子。

- 下記の工程(a)〜(f)からなることを特徴とする疎水性酸化ジルコニウム粒子の製造方法。

(a)平均粒子径が5〜30nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程 - 前記工程(b)における有機珪素化合物(1)の添加量が、SiO2として酸化ジルコニウム粒子の1〜50重量%の範囲にあることを特徴とする請求項5に記載の疎水性酸化ジルコニウム粒子の製造方法。

- 前記工程(e)における有機珪素化合物(2)の添加量が、固形分(R3−SiO1/2)として、酸化ジルコニウム粒子の10〜100重量%の範囲にあることを特徴とする請求項5または6に記載の疎水性酸化ジルコニウム粒子の製造方法。

- 平均粒子径が5〜30nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあることを特徴とする請求項5〜7のいずれかに記載の疎水性酸化ジルコニウム粒子の製造方法。

- 請求項1〜4のいずれかに記載の疎水性酸化ジルコニウム粒子と樹脂とからなることを特徴とする樹脂組成物。

- 前記樹脂がエポキシ樹脂またはシリコーン樹脂であることを特徴とする請求項9に記載の樹脂組成物。

- 疎水性酸化ジルコニウム粒子の濃度が固形分として10〜90重量%の範囲にあることを特徴とする請求項9〜10のいずれかに記載の樹脂組成物。

- 基材と、基材上に形成された樹脂硬化物膜とからなり、該樹脂硬化物膜が請求項9〜11のいずれかに記載の樹脂組成物を硬化してなる樹脂硬化物膜であり、屈折率が1.52〜1.90の範囲にあり、光透過率が80%以上であることを特徴とする樹脂硬化物膜付基材。

- 前記樹脂硬化物膜が発光ダイオード(LED)封止材であることを特徴とする請求項12に記載の樹脂硬化物膜付基材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009297272A JP2011136857A (ja) | 2009-12-28 | 2009-12-28 | 疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009297272A JP2011136857A (ja) | 2009-12-28 | 2009-12-28 | 疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011136857A true JP2011136857A (ja) | 2011-07-14 |

Family

ID=44348682

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009297272A Pending JP2011136857A (ja) | 2009-12-28 | 2009-12-28 | 疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011136857A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013031799A1 (ja) * | 2011-08-31 | 2013-03-07 | 住友大阪セメント株式会社 | 無機酸化物透明分散液と透明複合体形成用樹脂組成物及び透明複合体並びに光学部材 |

| WO2013077218A1 (ja) * | 2011-11-25 | 2013-05-30 | 第一工業製薬株式会社 | 光半導体封止材用樹脂組成物 |

| US10457756B2 (en) | 2015-07-30 | 2019-10-29 | AGC Inc. | Fluorinated compound, curable composition and cured product |

| US10745508B2 (en) | 2015-12-25 | 2020-08-18 | AGC Inc. | Surface-modified metal oxide particles, production method, dispersion liquid, curable composition, and cured product |

| CN114736548A (zh) * | 2022-05-13 | 2022-07-12 | 山东国瓷功能材料股份有限公司 | 可光固化的纳米氧化锆分散液及其制备方法、光学膜 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2000042112A1 (fr) * | 1999-01-11 | 2000-07-20 | Showa Denko K. K. | Preparation cosmetique, particules d'oxyde metallique enrobees d'un sol de silice rendues hydrophobes en surface, oxyde metallique revetu de sol de silice et procedes de production |

| JP2008074923A (ja) * | 2006-09-20 | 2008-04-03 | Konica Minolta Opto Inc | 光学用無機材料及びその製造方法、光学用樹脂材料並びにそれを用いた光学素子 |

| JP2009107872A (ja) * | 2007-10-29 | 2009-05-21 | Jgc Catalysts & Chemicals Ltd | 改質ジルコニア微粒子、該微粒子分散ゾルおよびその製造方法 |

| JP2009173757A (ja) * | 2008-01-23 | 2009-08-06 | Sumitomo Osaka Cement Co Ltd | ジルコニア含有シリコーン樹脂組成物 |

-

2009

- 2009-12-28 JP JP2009297272A patent/JP2011136857A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2000042112A1 (fr) * | 1999-01-11 | 2000-07-20 | Showa Denko K. K. | Preparation cosmetique, particules d'oxyde metallique enrobees d'un sol de silice rendues hydrophobes en surface, oxyde metallique revetu de sol de silice et procedes de production |

| JP2008074923A (ja) * | 2006-09-20 | 2008-04-03 | Konica Minolta Opto Inc | 光学用無機材料及びその製造方法、光学用樹脂材料並びにそれを用いた光学素子 |

| JP2009107872A (ja) * | 2007-10-29 | 2009-05-21 | Jgc Catalysts & Chemicals Ltd | 改質ジルコニア微粒子、該微粒子分散ゾルおよびその製造方法 |

| JP2009173757A (ja) * | 2008-01-23 | 2009-08-06 | Sumitomo Osaka Cement Co Ltd | ジルコニア含有シリコーン樹脂組成物 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013031799A1 (ja) * | 2011-08-31 | 2013-03-07 | 住友大阪セメント株式会社 | 無機酸化物透明分散液と透明複合体形成用樹脂組成物及び透明複合体並びに光学部材 |

| JPWO2013031799A1 (ja) * | 2011-08-31 | 2015-03-23 | 住友大阪セメント株式会社 | 無機酸化物透明分散液と透明複合体形成用樹脂組成物及び透明複合体並びに光学部材 |

| WO2013077218A1 (ja) * | 2011-11-25 | 2013-05-30 | 第一工業製薬株式会社 | 光半導体封止材用樹脂組成物 |

| JP5213148B1 (ja) * | 2011-11-25 | 2013-06-19 | 第一工業製薬株式会社 | 光半導体封止材用樹脂組成物 |

| CN103917597A (zh) * | 2011-11-25 | 2014-07-09 | 第一工业制药株式会社 | 光半导体密封材料用树脂组合物 |

| US10457756B2 (en) | 2015-07-30 | 2019-10-29 | AGC Inc. | Fluorinated compound, curable composition and cured product |

| US10745508B2 (en) | 2015-12-25 | 2020-08-18 | AGC Inc. | Surface-modified metal oxide particles, production method, dispersion liquid, curable composition, and cured product |

| CN114736548A (zh) * | 2022-05-13 | 2022-07-12 | 山东国瓷功能材料股份有限公司 | 可光固化的纳米氧化锆分散液及其制备方法、光学膜 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI680152B (zh) | 表面改質金屬氧化物粒子分散液及其製造方法、表面改質金屬氧化物粒子-矽酮樹脂複合組成物、表面改質金屬氧化物粒子-矽酮樹脂複合物、光學構件以及發光裝置 | |

| US9651821B2 (en) | Surface-modified metal oxide particle material, dispersion liquid, silicone resin composition, silicone resin composite body, optical semiconductor light emitting device, lighting device, and liquid crystal imaging device | |

| JP6360836B2 (ja) | シロキサン化合物を含む反射防止コーティング組成物、それを用いて表面エネルギーが調節された反射防止フィルム | |

| JP6430940B2 (ja) | シロキサン化合物を含む反射防止コーティング組成物、これを用いた反射防止フィルム | |

| WO2000037359A1 (fr) | Particules fines, sol de particules fines dispersees, procede de preparation dudit sol et substrat revetu | |

| JP2015089898A (ja) | 無機蛍光体粉末、無機蛍光体粉末を用いた硬化性樹脂組成物、波長変換部材および光半導体装置 | |

| JP6112753B2 (ja) | 透明被膜形成用塗布液ならびに透明被膜付基材、および疎水性金属酸化物粒子の製造方法 | |

| JP6329959B2 (ja) | シロキサン化合物を含む超親水性反射防止コーティング組成物、それを用いた超親水性反射防止フィルムおよびその製造方法 | |

| JP4994187B2 (ja) | 改質ジルコニア微粒子の製造方法 | |

| JP2011136857A (ja) | 疎水性酸化ジルコニウム粒子、その製造方法および該疎水性酸化ジルコニウム粒子含有樹脂組成物ならびに樹脂硬化物膜付基材 | |

| JP5626788B2 (ja) | 封止材用塗料およびその用途 | |

| JP2013075822A (ja) | 表面処理シリカ系粒子の製造方法 | |

| JP6831754B2 (ja) | 透明シリカガラス及びその製造方法 | |

| JP5754884B2 (ja) | リン酸(ただし、リン酸の塩を除く)処理金属酸化物微粒子およびその製造方法、該リン酸(ただし、リン酸の塩を除く)処理金属酸化物微粒子を含む透明被膜形成用塗布液ならびに透明被膜付基材 | |

| JP2014086526A (ja) | 発光ダイオード | |

| JP5827107B2 (ja) | 被膜形成用組成物の調製方法、および太陽電池モジュールの製造方法 | |

| JP2008280202A (ja) | 表面修飾酸化亜鉛微粒子 | |

| KR101772549B1 (ko) | 고투명성 유기-무기 복합 코팅제 제조방법 | |

| JP2014027262A (ja) | 発光ダイオード | |

| JP2019182688A (ja) | シリカ粒子又はその分散体の製造方法 | |

| US20190264032A1 (en) | Inorganic particle/siloxane composite, method for producing same, and inorganic-particle-containing silicone composition | |

| KR102476238B1 (ko) | 티타니아 나노졸 제조방법 및 티타니아 나노졸에 기초한 고굴절 박막 제조방법 | |

| JP2016098245A (ja) | ポリシルセスキオキサン液体及びその製造方法、led封止用組成物、led封止材、及び半導体発光装置 | |

| JP2015149379A (ja) | 複合シートならびにそれを用いたledパッケージおよびその製造方法 | |

| JP2014196216A (ja) | 改質金属酸化物微粒子粉末、改質金属酸化物微粒子分散体およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20120925 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Effective date: 20130919 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130924 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140212 |