JP2011127687A - 湿式多板摩擦クラッチ装置 - Google Patents

湿式多板摩擦クラッチ装置 Download PDFInfo

- Publication number

- JP2011127687A JP2011127687A JP2009286432A JP2009286432A JP2011127687A JP 2011127687 A JP2011127687 A JP 2011127687A JP 2009286432 A JP2009286432 A JP 2009286432A JP 2009286432 A JP2009286432 A JP 2009286432A JP 2011127687 A JP2011127687 A JP 2011127687A

- Authority

- JP

- Japan

- Prior art keywords

- clutch

- peripheral side

- plate

- friction

- friction plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16D—COUPLINGS FOR TRANSMITTING ROTATION; CLUTCHES; BRAKES

- F16D13/00—Friction clutches

- F16D13/58—Details

- F16D13/60—Clutching elements

- F16D13/64—Clutch-plates; Clutch-lamellae

- F16D13/648—Clutch-plates; Clutch-lamellae for clutches with multiple lamellae

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16D—COUPLINGS FOR TRANSMITTING ROTATION; CLUTCHES; BRAKES

- F16D13/00—Friction clutches

- F16D13/58—Details

- F16D13/72—Features relating to cooling

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16D—COUPLINGS FOR TRANSMITTING ROTATION; CLUTCHES; BRAKES

- F16D69/00—Friction linings; Attachment thereof; Selection of coacting friction substances or surfaces

- F16D2069/004—Profiled friction surfaces, e.g. grooves, dimples

Abstract

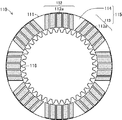

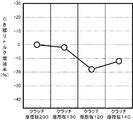

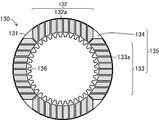

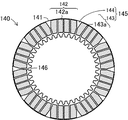

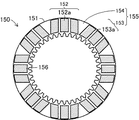

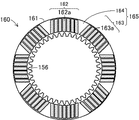

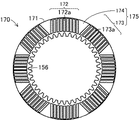

【解決手段】クラッチ装置100は、平板環状のクラッチプレート103とクラッチ摩擦板110とを交互に配置するとともに、クラッチプレート103とクラッチ摩擦板110との間にクラッチオイルを有している。クラッチ摩擦板100は、平板環状の芯金111の表面に、同芯金111の内周側から外周側に亘って互いに平行n複数の小溝113aからなる小溝群113と、同小溝群113に隣接して同芯金111の内周側から外周側に向かって幅広に形成された扇状溝114とを有している。クラッチ装置100は、クラッチ摩擦板110の回転時に、芯金111の内周側に存するクラッチオイルを小溝群113および扇状溝114を介して芯金111の内周側から外周側に導いている。

【選択図】 図2

Description

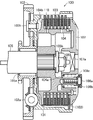

クラッチ装置100は、アルミニウム合金製のハウジング101を備えている。ハウジング101は、有底円筒状に形成されており、クラッチ装置100の筐体の一部を構成する部材である。このハウジング101における図示左側側面には、入力ギア102がトルクダンパ102aを介してリベット102bによって固着されている。入力ギア102は、エンジンの駆動により回転駆動する図示しない駆動ギアと噛合って回転駆動する。ハウジング101における内周面には、複数枚(本実施形態においては8枚)のクラッチプレート103がハウジング101の軸線方向に沿って変位可能、かつ同ハウジング101と一体回転可能な状態でスプライン嵌合によってそれぞれ保持されている。

次に上記のように構成したクラッチ装置100の作動について説明する。このクラッチ装置100は、前記したように、車両におけるエンジンと変速機との間に配置されるものである。そして、車両の操作者によるクラッチ操作レバーの操作によってエンジンの駆動力の変速機への伝達および遮断が行われる。

110…クラッチ摩擦板、111…芯金、112…摩擦材群、112a…摩擦材、113…小溝群、113a…小溝、114…扇状溝、115…油溝、116…スプライン

Claims (9)

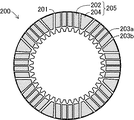

- 平板環状に形成された芯金の表面に複数の摩擦材および同複数の摩擦材相互間の隙間によって前記芯金の内周側から外周側に亘って形成された複数の油溝を有するクラッチ摩擦板と、

前記クラッチ摩擦板における前記摩擦材との間で押し当てまたは離隔される平板環状のクラッチプレートと、

前記クラッチ摩擦板と前記クラッチプレートとの間に供給されるクラッチオイルとを備えるクラッチ装置において、

前記油溝は、

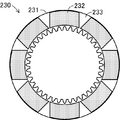

前記摩擦材における前記芯金の周方向の幅より短い幅の複数の小溝からなる小溝群と、

前記小溝群に対して前記芯金の周方向に隣接して配置され、前記芯金の内周側から外周側に向かって幅広に形成された扇状溝とを備え、

前記クラッチ摩擦板の回転時に、前記芯金の内周側に存する前記クラッチオイルを前記小溝群および前記扇状溝を介して前記芯金の内周側から外周側に導くことによって前記クラッチ摩擦板と前記クラッチプレートとの間に生じる引き摺りトルクを低減することを特徴とするクラッチ装置。 - 請求項1に記載したクラッチ装置において、

前記小溝群および前記扇状溝は、前記芯金の周方向に沿って5個以上ないし10個以下の数でそれぞれ形成されていることを特徴とするクラッチ装置。 - 請求項1または請求項2に記載したクラッチ装置において、

前記小溝群は、前記小溝が4本ないし6本であることを特徴とするクラッチ装置。 - 請求項1ないし請求項3のうちのいずれか1つに記載したクラッチ装置において、

前記小溝群は、前記小溝における前記芯金の内周側の端部が、互いに隣接する前記小溝間で前記芯金の径方向における互いに異なる位置に形成されていることを特徴とするクラッチ装置。 - 平板環状に形成された芯金の表面に複数の摩擦材および同複数の摩擦材相互間の隙間によって前記芯金の内周側から外周側に亘って形成された複数の油溝を有するクラッチ摩擦板と、

前記クラッチ摩擦板における前記摩擦材との間で押し当てまたは離隔される平板環状のクラッチプレートと、

前記クラッチ摩擦板と前記クラッチプレートとの間に供給されるクラッチオイルとを備えるクラッチ装置における前記クラッチ摩擦板と前記クラッチプレートとの間に生じる引き摺りトルク低減方法において、

前記油溝に、

前記摩擦材における前記芯金の周方向の幅より短い幅の複数の小溝からなる小溝群と、

前記小溝群に対して前記芯金の周方向に隣接して配置され、前記芯金の内周側から外周側に向かって幅広に形成された扇状溝とを形成しておき、

前記クラッチ摩擦板の回転時に、前記芯金の内周側に存する前記クラッチオイルを前記小溝群および前記扇状溝を介して前記芯金の内周側から外周側に導くようにしたことを特徴とするクラッチ装置の引き摺りトルクの低減方法。 - 請求項5に記載したクラッチ装置の引き摺りトルク低減方法において、

前記小溝群および前記扇状溝は、前記芯金の周方向に沿って5個以上ないし10個以下の数でそれぞれ形成されていることを特徴とするクラッチ装置の引き摺りトルク低減方法。 - 請求項5または請求項6に記載したクラッチ装置の引き摺りトルク低減方法において、

前記小溝群は、前記小溝が4本ないし6本であることを特徴とするクラッチ装置の引き摺りトルク低減方法。 - 請求項5ないし請求項7のうちのいずれか1つに記載したクラッチ装置の引き摺りトルク低減方法において、

前記小溝群は、前記小溝における前記芯金の内周側の端部が、互いに隣接する前記小溝間で互いに異なる前記芯金の径方向位置に形成されていることを特徴とするクラッチ装置の引き摺りトルク低減方法。 - 請求項1ないし請求項8のうちのいずれか1つに記載したクラッチ摩擦板。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009286432A JP2011127687A (ja) | 2009-12-17 | 2009-12-17 | 湿式多板摩擦クラッチ装置 |

| CA2782600A CA2782600A1 (en) | 2009-12-17 | 2010-12-09 | Wet type multi-plate friction clutch |

| DE112010004865T DE112010004865T8 (de) | 2009-12-17 | 2010-12-09 | Lamellennassreibkupplung |

| CN201210521164.XA CN102996664B (zh) | 2009-12-17 | 2010-12-09 | 润湿型多片式摩擦离合器 |

| CN2010800527359A CN102741579A (zh) | 2009-12-17 | 2010-12-09 | 润湿型多片式摩擦离合器 |

| IN4930DEN2012 IN2012DN04930A (ja) | 2009-12-17 | 2010-12-09 | |

| US13/261,325 US20120298463A1 (en) | 2009-12-17 | 2010-12-09 | Wet type multi-plate friction clutch |

| PCT/JP2010/072164 WO2011074481A1 (ja) | 2009-12-17 | 2010-12-09 | 湿式多板摩擦クラッチ装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009286432A JP2011127687A (ja) | 2009-12-17 | 2009-12-17 | 湿式多板摩擦クラッチ装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012267855A Division JP5500663B2 (ja) | 2012-12-07 | 2012-12-07 | 湿式多板摩擦クラッチ装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011127687A true JP2011127687A (ja) | 2011-06-30 |

| JP2011127687A5 JP2011127687A5 (ja) | 2013-01-31 |

Family

ID=44167237

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009286432A Pending JP2011127687A (ja) | 2009-12-17 | 2009-12-17 | 湿式多板摩擦クラッチ装置 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20120298463A1 (ja) |

| JP (1) | JP2011127687A (ja) |

| CN (2) | CN102996664B (ja) |

| CA (1) | CA2782600A1 (ja) |

| DE (1) | DE112010004865T8 (ja) |

| IN (1) | IN2012DN04930A (ja) |

| WO (1) | WO2011074481A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018077350A1 (de) * | 2016-10-26 | 2018-05-03 | Schaeffler Technologies AG & Co. KG | Kupplungseinrichtung |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10138948B2 (en) * | 2013-05-03 | 2018-11-27 | Schaeffler Technologies AG & Co. KG | Disk for a friction clutch |

| JP6254654B1 (ja) * | 2016-09-08 | 2017-12-27 | アイシン化工株式会社 | 湿式摩擦材 |

| WO2018091029A2 (de) * | 2016-11-16 | 2018-05-24 | Schaeffler Technologies AG & Co. KG | Nasslaufende lamellenkupplung |

| JP6673602B2 (ja) * | 2018-05-31 | 2020-03-25 | 株式会社エフ・シー・シー | 湿式摩擦プレートおよび同湿式摩擦プレートを備えた湿式多板クラッチ装置 |

| JP6677423B2 (ja) * | 2018-09-21 | 2020-04-08 | 株式会社エフ・シー・シー | 湿式摩擦プレートの製造方法、湿式摩擦プレートおよび同湿式摩擦プレートを備えた湿式多板クラッチ装置 |

| JP6685069B1 (ja) * | 2018-11-28 | 2020-04-22 | 株式会社エフ・シー・シー | 湿式摩擦プレート、同湿式摩擦プレートを備えた湿式多板クラッチ装置および湿式摩擦プレートの製造方法 |

| JP6685070B1 (ja) * | 2019-10-25 | 2020-04-22 | 株式会社エフ・シー・シー | 接合部品、同接合部品を備えた多板クラッチ装置および接合部品の製造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0587341U (ja) * | 1986-11-04 | 1993-11-26 | 株式会社ダイナックス | 湿式摩擦板 |

| JP2004076896A (ja) * | 2002-08-21 | 2004-03-11 | F C C:Kk | 湿式クラッチ用摩擦板 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2690248A (en) * | 1950-10-04 | 1954-09-28 | Gen Motors Corp | Clutch plate with grooves for lubricant or coolant |

| DE3770412D1 (de) * | 1986-11-04 | 1991-07-04 | Daikin R M Co Ltd | Scheibe mit reibungssegmenten. |

| JP3971745B2 (ja) * | 2003-12-22 | 2007-09-05 | 株式会社エフ・シー・シー | クラッチ用摩擦板の製造方法および装置 |

| US8061498B2 (en) * | 2004-03-04 | 2011-11-22 | Kabushiki Kaisha F.C.C. | Wet clutch friction plate |

| JP2007263203A (ja) * | 2006-03-28 | 2007-10-11 | Aisin Chem Co Ltd | 湿式摩擦材及びその製造方法 |

| DE102006031035A1 (de) * | 2006-07-05 | 2008-01-10 | Zf Friedrichshafen Ag | Reibscheibe für eine nasslaufende Kupplung für ein Fahrzeug |

| JP2009068689A (ja) | 2007-08-20 | 2009-04-02 | Aisin Chem Co Ltd | 湿式摩擦材 |

| JP2009047229A (ja) * | 2007-08-20 | 2009-03-05 | Aisin Chem Co Ltd | 湿式摩擦材 |

-

2009

- 2009-12-17 JP JP2009286432A patent/JP2011127687A/ja active Pending

-

2010

- 2010-12-09 IN IN4930DEN2012 patent/IN2012DN04930A/en unknown

- 2010-12-09 CA CA2782600A patent/CA2782600A1/en not_active Abandoned

- 2010-12-09 US US13/261,325 patent/US20120298463A1/en not_active Abandoned

- 2010-12-09 DE DE112010004865T patent/DE112010004865T8/de not_active Expired - Fee Related

- 2010-12-09 CN CN201210521164.XA patent/CN102996664B/zh not_active Expired - Fee Related

- 2010-12-09 WO PCT/JP2010/072164 patent/WO2011074481A1/ja active Application Filing

- 2010-12-09 CN CN2010800527359A patent/CN102741579A/zh active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0587341U (ja) * | 1986-11-04 | 1993-11-26 | 株式会社ダイナックス | 湿式摩擦板 |

| JP2004076896A (ja) * | 2002-08-21 | 2004-03-11 | F C C:Kk | 湿式クラッチ用摩擦板 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018077350A1 (de) * | 2016-10-26 | 2018-05-03 | Schaeffler Technologies AG & Co. KG | Kupplungseinrichtung |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2782600A1 (en) | 2011-06-23 |

| IN2012DN04930A (ja) | 2015-09-25 |

| CN102741579A (zh) | 2012-10-17 |

| CN102996664B (zh) | 2015-04-22 |

| CN102996664A (zh) | 2013-03-27 |

| US20120298463A1 (en) | 2012-11-29 |

| DE112010004865T8 (de) | 2013-01-24 |

| WO2011074481A1 (ja) | 2011-06-23 |

| DE112010004865T5 (de) | 2013-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2011074481A1 (ja) | 湿式多板摩擦クラッチ装置 | |

| JP5776310B2 (ja) | 湿式摩擦プレート | |

| JP5847551B2 (ja) | クラッチ装置 | |

| JP7231333B2 (ja) | クラッチ装置 | |

| WO2018221135A1 (ja) | クラッチ装置 | |

| US20200224732A1 (en) | Wet friction plate | |

| WO2011105187A1 (ja) | プレート体、同プレート体を備える摩擦クラッチ装置およびブレーキ装置 | |

| JP6596180B2 (ja) | クラッチ装置 | |

| JP5500663B2 (ja) | 湿式多板摩擦クラッチ装置 | |

| CN113811697B (zh) | 离合器装置 | |

| CN110462240B (zh) | 离合器摩擦片以及离合器装置 | |

| CN117662629A (zh) | 离合器装置及摩托车 | |

| JP7149827B2 (ja) | 動力伝達装置 | |

| CN113710913B (zh) | 湿式摩擦板及湿式多板离合器装置 | |

| JP7429485B2 (ja) | クラッチ装置 | |

| EP1403544A3 (en) | Multiple-disc clutch | |

| CN114364897A (zh) | 离合器装置 | |

| JP2018179303A (ja) | クラッチ摩擦板およびクラッチ装置 | |

| JP2010216524A (ja) | 車両用トルクリミッタ装置 | |

| JP6117702B2 (ja) | マルチフリーディスク式クラッチ | |

| CN112352114B (zh) | 摩擦离合器装置 | |

| JP2024007325A (ja) | クラッチ装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130822 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131015 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140107 |