JP2010514937A - プラズマ蒸着微孔性炭素材料 - Google Patents

プラズマ蒸着微孔性炭素材料 Download PDFInfo

- Publication number

- JP2010514937A JP2010514937A JP2009544163A JP2009544163A JP2010514937A JP 2010514937 A JP2010514937 A JP 2010514937A JP 2009544163 A JP2009544163 A JP 2009544163A JP 2009544163 A JP2009544163 A JP 2009544163A JP 2010514937 A JP2010514937 A JP 2010514937A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- hydrocarbon

- microporous carbon

- plasma

- microporous

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/56—After-treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D67/00—Processes specially adapted for manufacturing semi-permeable membranes for separation processes or apparatus

- B01D67/0039—Inorganic membrane manufacture

- B01D67/0053—Inorganic membrane manufacture by inducing porosity into non porous precursor membranes

- B01D67/0058—Inorganic membrane manufacture by inducing porosity into non porous precursor membranes by selective elimination of components, e.g. by leaching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D71/00—Semi-permeable membranes for separation processes or apparatus characterised by the material; Manufacturing processes specially adapted therefor

- B01D71/02—Inorganic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D71/00—Semi-permeable membranes for separation processes or apparatus characterised by the material; Manufacturing processes specially adapted therefor

- B01D71/02—Inorganic material

- B01D71/021—Carbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y40/00—Manufacture or treatment of nanostructures

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/26—Deposition of carbon only

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02527—Carbon, e.g. diamond-like carbon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02587—Structure

- H01L21/0259—Microstructure

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/249921—Web or sheet containing structurally defined element or component

- Y10T428/249953—Composite having voids in a component [e.g., porous, cellular, etc.]

- Y10T428/249978—Voids specified as micro

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/30—Self-sustaining carbon mass or layer with impregnant or other layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

- Y10T442/614—Strand or fiber material specified as having microdimensions [i.e., microfiber]

- Y10T442/624—Microfiber is carbon or carbonaceous

Abstract

Description

圧力:666.6mPa(5ミリトル)

RF電力:1000ワット

DC自己バイアス電圧:−1052ボルト

処理時間:45秒

無秩序共有結合網状組織炭化水素フィルムの蒸着:アルゴンプラズマ中における基材のプライミング後、1,3−ブタジエンガスを真空チャンバに供給することにより、炭化水素フィルムをプラズマ蒸着した。プラズマ蒸着条件は、以下のとおりである。

処理圧力:2.67Pa(20ミリトル)

RF電力:100ワット

DC自己バイアス電圧:−260〜−192ボルト

蒸着時間:16分

操作完了後、厚さ900nmのプラズマ蒸着炭化水素フィルムが、ケイ素ウエファー上に得られた。

マルチポイントBET……………………6.372E+02m2/g

t法 外部表面積………………………………1.732E+02m2/g

t法 微小孔表面積………………………………4.640E+02m2/g

NLDFT法 累積表面積…………………………6.034E+02m2/g

間隙体積データ

直径を有する孔の全間隙体積

P/P0=0.99623において5055.7Å未満……3.518E−01cc/g

t法 微小間隙体積………………………1.415E−01cc/g

SF法 累積間隙体積………………………2.557E−01cc/g

NLDFT法 累積間隙体積………………………3.056E−01cc/g

孔径データ

SF法 孔径(モード)………………………8.490E+00Å

NLDFT法 孔径(モード)………………………6.272E+00Å

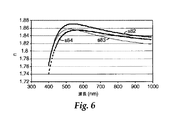

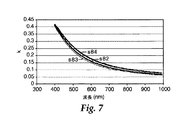

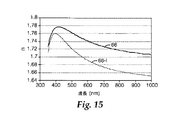

実施例3(ナノ多孔性炭素フィルムの光学的特性):微孔性(すなわち、ナノ多孔性)炭素材料フィルムを可変角度分光偏光解析法(Variable Angle Spectroscopic Ellipsometery)(VASE)で特徴付け、電力を50ワットに維持し、様々な蒸着時間(試料82は32分、試料83は24分、試料84は16分)以外は実施例1に従って作製された3種の異なるフィルムの多孔率を推定した。屈折率の実数部及び虚数部をそれぞれ図6及び図7に示す。厚さ及び多孔性を以下の表にまとめる。

酸素流量:500sccm

圧力:3.33Pa(25ミリトル)

RF電力:2000ワット

処理時間:30秒

炭化水素フィルムの蒸着:アルゴンプラズマ中における基材のプライミング後、ブタンガスを真空チャンバに供給することにより、異なる厚さのプラズマ蒸着炭化水素フィルムを蒸着した。蒸着条件は、以下のとおりである。

処理圧力:13.33Pa(100ミリトル)

RF電力:2000ワット、90msで時間どおりにパルス駆動、デューティーサイクル90%

蒸着時間:2分50秒(試料66)

操作完了後、厚さ400〜500nm程度の炭化水素フィルムが得られた。これらを以下の条件で焼きなましした。

圧力:679.9Pa(5.1トル)

焼きなまし温度:520℃

焼きなまし時間:20分及び60分(「L」と付けた試料)

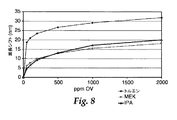

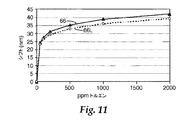

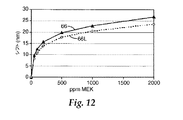

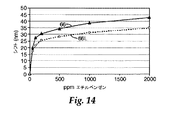

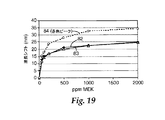

これら微孔性(すなわち、ナノ多孔性)炭素材料フィルムの検知反応を、トルエンについて図11に、MEKについて図12に、IPAについて図13に、85%RHのエチレンベンゼンについて図14に示す。エチルベンゼン試験については、気流85%RHに加湿し、エチルベンゼンを気流に導入する前に新たにスペクトルのベースラインを確立した。

酸素流量: 500sccm

圧力: 3.33Pa(25ミリトル)

RF電力: 3000ワット

処理時間: 30秒

プラズマ蒸着炭化水素フィルムの蒸着:酸素プラズマ中における基材のプライミング後、ブタンガスを真空チャンバに供給することにより、異なる厚さのプラズマ蒸着炭化水素フィルムを蒸着した。蒸着条件は、以下のとおりである。

処理圧力: 6.67Pa(50ミリトル)

RF電力: 3000ワット、90msで時間どおりにパルス駆動、デューティーサイクル90%

蒸着時間: 190秒

操作完了後、厚さ435nmのフィルムが得られた。この炭化水素フィルムを以下の条件で焼きなましした。

圧力: 693.2Pa(5.2トル)

焼きなまし温度: 500℃

焼きなまし時間: 20分

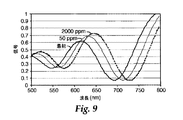

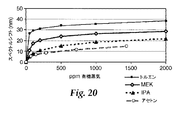

これらナノ多孔性炭素フィルムの検知反応を、上記実施例4に記載の方法で測定した。試料158Bは、低濃度のトルエン、メチルエチルケトン、イソプロパノール、及びアセトンに対して感受性があった(図20)。蒸気濃度が上昇すると、ピーク波長が赤方にシフトし、これは試料の光学的厚さの増加を示す。これらすべての蒸気について、波長シフトはTLV(許容限界濃度)において10nm以上である。

Claims (13)

- 0.1〜10ナノメートルの平均孔径を有し、そして1マイクロメートル超の孔を実質的に含まない多孔性炭素骨格を含んでなる、微孔性炭素材料。

- 前記多孔性炭素骨格が、1〜10ナノメートルの平均孔径を有し、そして100ナノメートル超の孔を実質的に含まない、請求項1に記載の微孔性炭素材料。

- 前記多孔性炭素骨格が、本質的に炭素からなり、10%以上の多孔率を有し、そして1未満の実効消光率を有する、請求項1に記載の微孔性炭素材料。

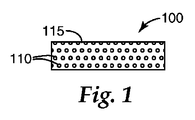

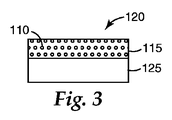

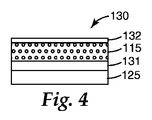

- 基材層と、

前記基材層上に配置された微孔性炭素骨格層とを含む物品であって、前記微孔性炭素骨格が0.1〜10ナノメートルの平均孔径を有し、そして1マイクロメートル超の孔を実質的に含まない物品。 - 前記基材層が、ガス透過性層である、請求項4に記載の物品。

- 前記微孔性炭素骨格が、1〜10ナノメートルの平均孔径を有し、そして100ナノメートル超の孔を実質的に含まない、請求項4に記載の物品。

- 前記微孔性炭素材料が、濾過層、ガス分離層、又はウイルス分離層を生成させる、請求項4に記載の物品。

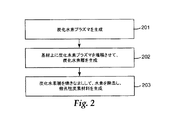

- 炭化水素ガスから炭化水素プラズマを生成させる工程と、

基材上に前記炭化水素プラズマを堆積させて、炭化水素層を生成させる工程と、

前記炭化水素層を加熱し、そして前記水素の少なくとも一部を除去して、微孔性炭素材料を生成させる工程と、

を含んでなる、微孔性炭素材料の生成方法。 - 前記炭化水素プラズマを生成させる工程が、(C1〜C10)アルカン、(C1〜C10)アルケン、又は(C1〜C10)アルキン炭化水素ガスから炭化水素プラズマを生成させる工程を含む、請求項8に記載の方法。

- 前記炭化水素プラズマを生成させる工程が、ブタン又はブタジエン炭化水素ガスから炭化水素プラズマを生成させる工程を含む、請求項8に記載の方法。

- 前記加熱する工程が、前記炭化水素層を加熱し、前記水素の少なくとも一部を除去して、微孔性炭素材料を生成させる工程を含み、前記微孔性炭素材料が本質的に炭素からなる、請求項8に記載の方法。

- 前記堆積させる工程が、負のバイアス電圧又は負の自己バイアス電圧を有する基材上に前記炭化水素プラズマを堆積させて、炭化水素層を生成させる工程を含む、請求項8に記載の方法。

- 前記加熱する工程が、アンモニア雰囲気下で前記炭化水素層を加熱し、そして前記水素の少なくとも一部を除去して、1〜10ナノメートルの平均孔径を有し、そして100ナノメートル超の孔を実質的に含まない微孔性炭素材料を生成させる工程を含む、請求項8に記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/618,010 US7901776B2 (en) | 2006-12-29 | 2006-12-29 | Plasma deposited microporous carbon material |

| PCT/US2007/087347 WO2008082897A1 (en) | 2006-12-29 | 2007-12-13 | Plasma deposited microporous carbon material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010514937A true JP2010514937A (ja) | 2010-05-06 |

| JP2010514937A5 JP2010514937A5 (ja) | 2011-01-20 |

Family

ID=39226855

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009544163A Ceased JP2010514937A (ja) | 2006-12-29 | 2007-12-13 | プラズマ蒸着微孔性炭素材料 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US7901776B2 (ja) |

| EP (1) | EP2111481A1 (ja) |

| JP (1) | JP2010514937A (ja) |

| KR (1) | KR20090101289A (ja) |

| CN (1) | CN101573470B (ja) |

| BR (1) | BRPI0720568A2 (ja) |

| WO (1) | WO2008082897A1 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101476487B1 (ko) | 2007-10-05 | 2014-12-24 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 플라즈마-증착된 미공성 층을 포함하는 유기 화학적 센서와, 제조 및 사용 방법 |

| US8110476B2 (en) | 2008-04-11 | 2012-02-07 | Sandisk 3D Llc | Memory cell that includes a carbon-based memory element and methods of forming the same |

| BRPI0910150B1 (pt) * | 2008-06-30 | 2019-01-22 | 3M Innovative Properties Co | dispositivos indicadores de exposição |

| US20100032639A1 (en) * | 2008-08-07 | 2010-02-11 | Sandisk 3D Llc | Memory cell that includes a carbon-based memory element and methods of forming the same |

| TWI402137B (zh) * | 2008-12-10 | 2013-07-21 | Lam Res Corp | 雙重功能電極平板與利用拋光轉盤及雙重功能電極平板拋光矽電極之方法 |

| US9018060B2 (en) | 2010-06-15 | 2015-04-28 | 3M Innovative Properties Company | Variable capacitance sensors and methods of making the same |

| JP5810652B2 (ja) * | 2011-06-13 | 2015-11-11 | ソニー株式会社 | 液体塗布用繊維複合体 |

| GB2493698B (en) * | 2011-08-08 | 2018-02-28 | Univ Nottingham Trent | Surface plasmon resonance in thin films |

| DE102012213178A1 (de) * | 2012-04-30 | 2013-10-31 | At & S Austria Technologie & Systemtechnik Aktiengesellschaft | LED-Modul mit Leiterplatte |

| TWI565532B (zh) * | 2012-08-07 | 2017-01-11 | 國立交通大學 | 奈米球溶液塗佈方法與其應用 |

| CN102899966B (zh) * | 2012-10-22 | 2017-08-29 | 杭州春胜纸业有限公司 | 微米碳粉电磁屏蔽纸的制造方法 |

| KR101408136B1 (ko) * | 2012-10-26 | 2014-06-17 | 한국과학기술연구원 | 나노 다공성 물질의 제조방법 및 나노 다공성 물질 |

| JP5937033B2 (ja) | 2013-03-22 | 2016-06-22 | 株式会社東芝 | 半導体装置、半導体装置の製造方法、および半導体装置の製造装置 |

| WO2015080259A1 (ja) * | 2013-11-29 | 2015-06-04 | 独立行政法人物質・材料研究機構 | 硬質カーボン膜製nf又はro膜、濾過フィルター、2層接合型濾過フィルター及びそれらの製造方法 |

| US9735366B2 (en) * | 2014-09-30 | 2017-08-15 | Cnm Technologies Gmbh | Heterostructure comprising a carbon nanomembrane |

| EP3234214A1 (en) * | 2014-12-19 | 2017-10-25 | Tata Steel Nederland Technology B.V. | Filter device to remove particles from a vapour stream |

| CN106404860A (zh) * | 2016-08-30 | 2017-02-15 | 济南大学 | 一种氮化碳修饰三维石墨电极的制备方法及电致化学发光传感应用 |

| CN108344714B (zh) * | 2018-01-16 | 2020-07-31 | 东南大学 | 基于有序多孔纳米结构薄膜干涉效应的生物检测仪及其进行生物分子检测的方法 |

| CN111229164B (zh) * | 2020-02-21 | 2022-03-08 | 大连理工大学 | 一种分离烯烃烷烃的微孔炭吸附剂及其制备方法和应用 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0798278A (ja) * | 1993-08-06 | 1995-04-11 | Tdk Corp | 化学物質センサ |

| WO2006124965A1 (en) * | 2005-05-17 | 2006-11-23 | Applied Materials, Inc | A semiconductor junction formation process including low temperature plasma deposition of an optical absorption layer and high speed optical annealing |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4685940A (en) | 1984-03-12 | 1987-08-11 | Abraham Soffer | Separation device |

| IL105142A (en) | 1993-03-23 | 1997-01-10 | Aga Ab | Method of improving the selectivity of carbon membranes by chemical carbon vapor deposition |

| JP3116793B2 (ja) | 1995-11-24 | 2000-12-11 | 三菱自動車工業株式会社 | ウインドガラスの仮止め用クリップ |

| BR9710709A (pt) * | 1996-05-15 | 1999-08-17 | Hyperion Catalysis Int | Estruturas de carbono porosas e rigidas processos de fabrica-Æo processos de uso e produtos que as cont-m |

| US5972079A (en) | 1996-06-28 | 1999-10-26 | University Of Delaware | Supported carbogenic molecular sieve membrane and method of producing the same |

| RU2151737C1 (ru) | 1997-05-30 | 2000-06-27 | Акционерное общество закрытого типа "Карбид" | Способ получения пористого углеродного изделия и пористое углеродное изделие, полученное этим способом |

| US6039792A (en) | 1997-06-24 | 2000-03-21 | Regents Of The University Of California And Bp Amoco Corporation | Methods of forming and using porous structures for energy efficient separation of light gases by capillary condensation |

| US6331209B1 (en) * | 1999-04-21 | 2001-12-18 | Jin Jang | Method of forming carbon nanotubes |

| US6297293B1 (en) * | 1999-09-15 | 2001-10-02 | Tda Research, Inc. | Mesoporous carbons and polymers |

| AU2002307151A1 (en) | 2001-04-06 | 2002-10-21 | Carnegie Mellon University | A process for the preparation of nanostructured materials |

| US6730364B2 (en) | 2002-03-28 | 2004-05-04 | National Science Council | Preparation of carbon molecular sieve membranes on porous substrate |

| DK1523512T3 (da) * | 2002-07-22 | 2020-03-30 | Aspen Aerogels Inc | Polyimide-aerogeler, carbon-aerogeler, og metalcar-bidaerogeler og fremgangsmåder til fremstilling af samme |

| US7030167B2 (en) | 2003-06-25 | 2006-04-18 | Agilent Technologies, Inc. | Nanoporous structures produced from self-assembling molecules |

| GB0317557D0 (en) | 2003-07-26 | 2003-08-27 | Univ Manchester | Microporous polymer material |

| JP2006335596A (ja) | 2005-06-01 | 2006-12-14 | Tohoku Univ | 規則性のある大表面積ミクロポーラス炭素の簡便な合成方法 |

-

2006

- 2006-12-29 US US11/618,010 patent/US7901776B2/en not_active Expired - Fee Related

-

2007

- 2007-12-13 EP EP07855117A patent/EP2111481A1/en not_active Withdrawn

- 2007-12-13 WO PCT/US2007/087347 patent/WO2008082897A1/en active Application Filing

- 2007-12-13 KR KR1020097015815A patent/KR20090101289A/ko not_active Application Discontinuation

- 2007-12-13 CN CN2007800488600A patent/CN101573470B/zh not_active Expired - Fee Related

- 2007-12-13 BR BRPI0720568-6A2A patent/BRPI0720568A2/pt not_active IP Right Cessation

- 2007-12-13 JP JP2009544163A patent/JP2010514937A/ja not_active Ceased

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0798278A (ja) * | 1993-08-06 | 1995-04-11 | Tdk Corp | 化学物質センサ |

| WO2006124965A1 (en) * | 2005-05-17 | 2006-11-23 | Applied Materials, Inc | A semiconductor junction formation process including low temperature plasma deposition of an optical absorption layer and high speed optical annealing |

Also Published As

| Publication number | Publication date |

|---|---|

| BRPI0720568A2 (pt) | 2014-02-04 |

| KR20090101289A (ko) | 2009-09-24 |

| WO2008082897A1 (en) | 2008-07-10 |

| CN101573470B (zh) | 2011-08-03 |

| CN101573470A (zh) | 2009-11-04 |

| US7901776B2 (en) | 2011-03-08 |

| EP2111481A1 (en) | 2009-10-28 |

| US20080160858A1 (en) | 2008-07-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010514937A (ja) | プラズマ蒸着微孔性炭素材料 | |

| KR101331710B1 (ko) | 플라즈마 증착된 미공성 분석물 검출 층 | |

| US7906223B2 (en) | Permeable nanoparticle reflector | |

| US7450227B2 (en) | Surface enhanced Raman spectroscopy (SERS) substrates exhibiting uniform high enhancement and stability | |

| JP4861431B2 (ja) | 光化学センサ及びその製造方法 | |

| US8647884B2 (en) | Organic chemical sensor with microporous organosilicate material | |

| EP2208058A2 (en) | Organic chemical sensor comprising plasma-deposited microporous layer, and method of making and using | |

| US20220228993A1 (en) | Adsorbable polymeric surface-enhanced raman spectroscopy substrates and the fabrication process | |

| Brigo et al. | Silver nanoprism arrays coupled to functional hybrid films for localized surface plasmon resonance-based detection of aromatic hydrocarbons | |

| Tamulevičius et al. | Structuring of DLC: Ag nanocomposite thin films employing plasma chemical etching and ion sputtering | |

| JP2008286542A (ja) | 水素ガス検知膜 | |

| De Stefano et al. | Protein‐modified porous silicon nanostructures | |

| US20130063717A1 (en) | Laminated structure for measuring reflected light intensity, device containing laminated structure for measuring reflected light intensity, and method for measuring film thickness and/or mass and/or viscosity of thin film | |

| JP2009133787A (ja) | 局在プラズモン共鳴センサーユニット、およびその製造方法 | |

| Ovchinnikov | Effect of adhesion layer on morphology and optical properties of self-organized metal nanostructures | |

| AU2012201892B2 (en) | Permeable nanoparticle reflector | |

| Bearzotti | Influence of metal electrodes on the response of humidity sensors coated with mesoporous silica | |

| Modaresialam et al. | Sol-gel TiO 2 nanoimprinted metasurface combined to hybrid-silica sensitive layers for selective VOC detection with high refractive index sensitivity | |

| Gao | Vapor sensors using porous silicon-based optical interferometers | |

| Yan et al. | Iridium Metal as Potential Substrates for Experiments in Space |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101129 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101129 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130108 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20130403 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20130410 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130424 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131001 |

|

| A045 | Written measure of dismissal of application [lapsed due to lack of payment] |

Free format text: JAPANESE INTERMEDIATE CODE: A045 Effective date: 20140225 |