JP2010018602A - プロピレングリコールの製造方法 - Google Patents

プロピレングリコールの製造方法 Download PDFInfo

- Publication number

- JP2010018602A JP2010018602A JP2009102883A JP2009102883A JP2010018602A JP 2010018602 A JP2010018602 A JP 2010018602A JP 2009102883 A JP2009102883 A JP 2009102883A JP 2009102883 A JP2009102883 A JP 2009102883A JP 2010018602 A JP2010018602 A JP 2010018602A

- Authority

- JP

- Japan

- Prior art keywords

- catalyst

- copper

- reaction

- propylene glycol

- oxide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/52—Improvements relating to the production of bulk chemicals using catalysts, e.g. selective catalysts

Landscapes

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

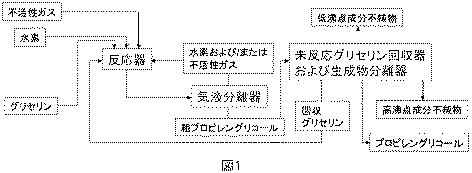

【解決手段】反応器にグリセリンを含む反応液と水素とを供給する工程と、前記反応器中で、反応温度100〜300℃、反応圧力2.5〜10MPa(25〜100bar)の条件下に、グリセリンを水素化できる固体触媒とグリセリンとを接触させて反応物を得る反応工程と、を含むプロピレングリコールの製造方法。

【選択図】なし

Description

反応器にグリセリンを含む反応液と水素とを供給する工程と、前記反応器中で、反応温度100〜300℃、反応圧力2.5〜10MPa(25〜100bar)の条件下に、グリセリンを水素化できる固体触媒とグリセリンとを接触させて反応物を得る反応工程と、を含むプロピレングリコールの製造方法である。

前記反応器は、固定床、流動床および移動床連続反応装置から選ばれる反応装置を備えることが望ましく、固定床連続反応装置を備えることがより望ましく、トリクルベッド式固定床連続反応装置を備えることが更に望ましい。

また、前記反応液の反応器中での平均移動線速が、2cm/分以上100cm/分以下であることが望ましい。

また、前記反応液に含まれるグリセリンは、純度が95重量%以上であることが望ましい。

さらに前記固体触媒は、銅を含む触媒であることが望ましい。

特定の反応温度と特定の反応圧力の反応条件下で、固体触媒によるグリセリンの水素化反応を行うことで、従来よりも効率的にプロピレングリコールを製造することができる。

本発明における反応器としては、バッチ式、連続式等いずれの形式の反応装置が備える反応器であっても特に制限なく使用することができる。本発明においては、反応効率の観点から、固定床連続反応装置、流動床連続反応装置および移動床連続反応装置等から選ばれる連続反応装置が備える反応器を使用することが望ましく、設備が簡単な固定床連続反応装置を使用することがより望ましく、トリクルベッド式固定床連続反応装置を使用することがさらに望ましい。

例えばグリセリンには、原料に由来する化合物であって、触媒劣化等を引き起こす不純物(例えば、長鎖脂肪酸、金属塩、硫酸、チオール、チオエーテル等の含硫黄化合物、アミンなどの含窒素化合物等)が含まれる場合がある。このような不純物の除去には、例えば蒸留、吸着、イオン交換、晶析、抽出等の公知の分離方法を用いることができる。本発明においては各種分離方法のうち、精製効率、経済性の観点から、蒸留法を用いるのが望ましい。

本発明において、反応に用いるグリセリンの純度は通常90重量%以上、望ましくは95重量%以上、より望ましくは98重量%以上である。

また、グリセリンを希釈する有機溶媒としては、本発明における反応工程を阻害しない有機溶媒であれば特に制限はない。有機溶媒としては、例えば、メタノール、エタノール、イソプロパノール、n−ブタノールなどのアルコール類を挙げることができる。

反応時間が短すぎる場合、あるいはLHSVが大きすぎる場合にはグリセリンの反応率が低下し、反応物の分離回収工程に大きな負荷がかかる。また反応時間が長すぎる場合、あるいはLHSVが小さすぎる場合にはプロピレングリコールの生産効率が低下するので望ましくない。

(I)銅および酸化銅の少なくとも一方と、酸化亜鉛とを含む触媒。

(II)銅および酸化銅の少なくとも一方と、酸化亜鉛と、シリカとを含む触媒。

(III)銅および酸化銅の少なくとも一方と、酸化亜鉛と、周期表第2族〜第10族の元素から選ばれる少なくとも1種の元素の酸化物とを含む触媒。

(IV)銅および酸化銅の少なくとも一方と、バリウム、クロム、マンガンおよびアルミニウムから選ばれる少なくとも1種の元素の酸化物と、周期表第2族〜第14族の元素から選ばれる少なくとも1種の元素(ただし、銅、バリウム、クロム、マンガン、アルミニウム、および亜鉛を除く)の酸化物とを含む触媒。

中でも、グリセリン転化率の観点から、(I)銅および酸化銅の少なくとも一方と、酸化亜鉛とを含む触媒、または、(II)銅および酸化銅の少なくとも一方と、酸化亜鉛と、シリカとを含む触媒であることが好ましく、(II)銅および酸化銅の少なくとも一方と、酸化亜鉛と、シリカとを含む触媒であることがより好ましい。

本発明に使用される銅および酸化銅の少なくとも一方と、酸化亜鉛とを含む触媒(以下「第1の固体触媒」ということがある)の好ましい態様のひとつの例は、銅および酸化銅の少なくとも一方と酸化亜鉛とからなる触媒である。

ここで「銅および酸化銅の少なくとも一方と酸化亜鉛とからなる触媒」とは、実質的に、銅および酸化銅の少なくとも一方と酸化亜鉛とからなるものを意味し、触媒の構成成分として意図的に酸化アルミニウム等の第3成分を含むことなく、後述する触媒の製造過程で混入する微量の不純物(通常1重量%以下)を含むことを許容し、銅および酸化銅の少なくとも一方と酸化亜鉛とが構成成分の触媒である。

例えば、共沈法と呼ばれる方法では、銅の硝酸塩と亜鉛の硝酸塩とを含む水溶液を塩基の存在下で反応させ、銅と亜鉛を含む共沈物を製造した後、共沈物を乾燥、焼成することにより触媒を製造することができる。

尚、触媒の粒子径、形状は反応器の形状等によって任意に選択しうる。

例えば、銅および酸化銅の少なくとも一方とシリカとを含む触媒を共沈法と呼ばれる方法で製造する場合には、銅の硝酸塩およびケイ酸ナトリウムを含む水溶液を塩基の存在下で反応させ、銅とシリカを含む共沈物を製造した後、共沈物を乾燥、焼成することにより触媒Bを製造することができる。また、含浸法と呼ばれる方法で製造する場合には、シリカに前記銅の塩等の水溶液を含浸させた後、乾燥、焼成を経て、触媒Bを製造することができる。

バインダーの具体例としては、粘土、カオリン、タルク、ベントナイト、アルミナゾル、ジルコニアゾル、ケイ酸塩、炭化ケイ素、有機ポリマーなどが挙げられる。尚、触媒の粒子径、形状は反応器の形状等によって任意に選択しうる。

本発明に使用される触媒は、銅および酸化銅の少なくとも一方と、酸化亜鉛と、シリカとを含む触媒(以下、「第2の固体触媒」ということがある)であることが好ましい。これにより、より効率的にグリセリンからプロピレングリコールを製造することができる。

前記第2の固体触媒の調製方法は特に限定されるものではないが、たとえば以下の方法が挙げられる。

(1)銅、および亜鉛の各種塩等、ならびにケイ素を含む化合物を原料として、共沈法、含浸法などにより調製する方法。

(2)銅および酸化銅の少なくとも一方、ならびに酸化亜鉛を含む触媒と、シリカとを混合する方法。

(3)銅および酸化銅の少なくとも一方、ならびに酸化亜鉛を含む触媒と、シリカを含む物質または触媒とを混合する方法。

(4)銅および酸化銅の少なくとも一方、ならびに酸化亜鉛を含む触媒、または、銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカを含む触媒と、シリカを含む無機バインダーとを押出成型する方法。

第2の固体触媒は、たとえば上記の方法により調製することができる。そして本発明者らは、前記第2の固体触媒中の、銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカの好ましい割合が、第2の固体触媒をどのような方法により調製したかにより異なることを見出した。以下、上記4つの方法により調製される触媒について説明する。

上記(1)の方法では、銅の硝酸塩、硫酸塩、炭酸塩、酢酸塩、塩化物、酸化物および水酸化物等からなる群より選ばれる少なくとも1種と、亜鉛の硝酸塩、硫酸塩、炭酸塩、酢酸塩、塩化物、酸化物および水酸化物等からなる群より選ばれる少なくとも1種と、さらにシリカ、コロイダルシリカ、またはケイ酸ナトリウム等からなる群より選ばれる少なくとも1種とを原料として、共沈法、含浸法などの公知の方法で触媒を製造する。

例えば、共沈法と呼ばれる方法では、銅の硝酸塩と亜鉛の硝酸塩とケイ酸ナトリウムとを含む水溶液を塩基の存在下で反応させ、銅、亜鉛およびケイ素を含む共沈物を製造した後、共沈物を乾燥、焼成することにより、本発明に使用される触媒を製造することができる。焼成条件は、通常、300〜600℃で1〜6時間である。

また、(1)の方法で調製される触媒に含まれる銅および酸化銅の少なくとも一方とシリカとの重量比(銅および酸化銅の総重量:シリカの重量)は、0.5:1〜700:1の範囲にあることが望ましく、1:1〜500:1の範囲にあることがより望ましく、1.5:1〜100:1の範囲にあることが更に望ましい。重量比が上記の範囲にある触媒を用いることで、より高い収率でプロピレングリコールを製造することができる。

この成分としては、ナトリウム、カリウム、セシウムなどのアルカリ金属類、マグネシウム、バリウムなどのアルカリ土類金属、ジルコニウム、マンガン、鉄、ニッケル、コバルト、クロム、ロジウム、ルテニウム、パラジウム、白金などの遷移金属、アルミニウム等の周期律表第13族元素、およびこれらの酸化物などが挙げられる。

この第4の成分を触媒に含有させることにより、触媒の効果の持続性向上や触媒の安定性向上が期待される。

上記(2)の方法では、銅および酸化銅の少なくとも一方と酸化亜鉛とを含む触媒(以下、(2)の方法において「触媒1」ということがある)と、シリカとを混合することにより触媒を製造する。混合は、物理的な混合である。

なお、(2)の方法で調製される触媒を調製する際の、混合に供する触媒1の粉末とシリカ粉末との量比、および前記触媒1における銅および酸化銅の少なくとも一方と酸化亜鉛との量比を調整することにより、得られる触媒における銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカの含有割合を調整することができる。

また、(2)の方法で調製される触媒に含まれる銅および酸化銅の少なくとも一方とシリカとの重量比(銅および酸化銅の総重量:シリカの重量)は、1.5:1〜700:1の範囲にあることが望ましく、2.5:1〜650:1の範囲にあることがより望ましく、5:1〜350:1の範囲にあることが特に望ましい。重量比が上記の範囲にある触媒を使用することで、より高い収率でプロピレングリコールを製造することができる。

この成分としては、ナトリウム、カリウム、セシウムなどのアルカリ金属類、マグネシウム、バリウムなどのアルカリ土類金属、ジルコニウム、マンガン、鉄、ニッケル、コバルト、クロム、ロジウム、ルテニウム、パラジウム、白金などの遷移金属、アルミニウム等の周期律表第13族元素、およびこれらの酸化物などが挙げられる。

この第4成分は、触媒1中および/またはシリカ中に適宜含有させることができる。すなわち、触媒1およびシリカの両方に含有させてもよいし、どちらか一方に含有させてもよい。

上記(3)の方法では、銅および酸化銅の少なくとも一方と酸化亜鉛とを含む触媒(以下、(3)の方法において「触媒2」ということがある)と、シリカを含む物質または触媒とを混合することにより触媒を製造する。混合は、物理的な混合である。

触媒2としては、上記(2)の方法で調製される触媒について説明した銅および酸化銅の少なくとも一方と酸化亜鉛とを含む触媒1と同様のものが挙げられる。

前記シリカを含む物質又は触媒としては、シリカ/アルミナ、シリカ/マグネシア等の公知の複合酸化物(尚、これら自体には触媒活性はない)等や、銅および酸化銅の少なくとも一方とシリカとを含む触媒が挙げられる。

なお、(3)の方法で得られる触媒における銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカの含有割合は、触媒を調製する際の以下のものの割合を調整することにより、調整することができる。

(i)混合に供する触媒2の粉末とシリカを含む物質又は触媒の粉末との量比。

(ii)触媒2における銅および酸化銅の少なくとも一方と酸化亜鉛との量比。

(iii)シリカを含む物質又は触媒に、銅および酸化銅の少なくとも一方または酸化亜鉛が含まれる場合には、シリカを含む物質又は触媒中のシリカと銅および酸化銅の少なくとも一方および/または酸化亜鉛との量比。

この成分としては、ナトリウム、カリウム、セシウムなどのアルカリ金属類、マグネシウム、バリウムなどのアルカリ土類金属、ジルコニウム、マンガン、鉄、ニッケル、コバルト、クロム、ロジウム、ルテニウム、パラジウム、白金などの遷移金属、アルミニウム等の周期律表第13族元素、およびこれらの酸化物などが挙げられる。

この第4成分を触媒に含有させることにより、触媒の効果の持続性向上や触媒の安定性向上が期待される。この第4成分は、触媒2中および/またはシリカを含む物質又は触媒中に適宜含有させることができる。すなわち、触媒2およびシリカを含む物質又は触媒の両方に含有させてもよいし、どちらか一方に含有させてもよい。

上記(4)の方法では、銅および酸化銅の少なくとも一方と酸化亜鉛とを含む触媒(以下、(4)の方法において「触媒3」ということがある)、または、銅および酸化銅の少なくとも一方、酸化亜鉛ならびにシリカを含む触媒(以下、(4)の方法において「触媒4」ということがある)と、シリカを含む無機バインダーとを押出成型することにより触媒を製造する。

前記触媒4としては、たとえば上記(1)の方法で調製された触媒が挙げられる。

押出成型においては、前記触媒3または4と、シリカを含む無機バインダーと、成型助剤と水とを混練し、得られた混練物を押出し、乾燥、焼成する。

前記シリカを含む無機バインダーとしては、シリカそのもの、ならびに、シリカと、アルミナ、アルミナ・シリカ、活性白土、ベントナイト、およびモンモリロナイト等のスメクタイト系膨潤性粘土を主成分として含む粘土鉱物などの無機バインダーとを組み合わせて用いるものなどが挙げられる。

無機バインダーとしてのシリカは、粉末状シリカやコロイダルシリカなどである。コロイダルシリカとはコロイド状のシリカ粒子が水に分散した状態の混合物であり、アルカリ型、アンモニウム型のコロイダルシリカが好ましく用いられる。商業的に入手できる製品例えば、シグマ社のヒュームドシリカ、日産化学社製のスノーテックシリーズ、Grace Davison社のLUDOXコロイダルシリカなどの製品群などを使用することもできる。

前記成型助剤には、増粘剤、分散剤、界面活性剤、解こう剤、保水剤、有機バインダーなどとよばれる物質が含まれる。これらの成型助剤は多くの場合、いくつかの性質を備えているが、便宜上上記のようにその一性能で呼ばれているのである。これらは単独で使うこともできるし、組合せて用いることもできる。成型助剤の役割は、触媒3または4とシリカを含む無機バインダーとを均一に分散させることや結合させることなどの他に、混合物を押出し可能な粘度に調整することなどである。

使用する成型助剤の全重量は、触媒3または4の重量に対して通常2重量%以上15重量%以下であり、好ましくは2重量%以上10重量%以下である。

押出成型においては、押出成型に用いる全成分(水を含む)に対して、水の重量割合が通常20〜60%、好ましくは25〜55%になるように調整する。前記下限値以上とすることで混練物の粘度の上昇を抑制し成型加工がより容易になる。また前記上限値以下とすることで得られる触媒の破砕強度が向上し、工業触媒としてより好適に用いることができる。

押出成型において、上記のシリカを含む無機バインダー、水の他に成型時の操作を円滑に行うために、有機高分子粒子を加えてもよい。前記有機高分子粒子の例としては、シリコーンゴム、シリコーン樹脂、ポリスチレン、架橋ポリスチレン、ポリスチレン系樹脂、スチレン−ジビニルベンゼン共重合体、スチレン−アクリル酸共重合体、スチレン−アクリル酸エステル共重合体、スチレン−アクリロニトリル共重合体、スチレン−メタクリル酸共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−メタクリロニトリル共重合体、ポリビニルトルエン、ポリエチレン、ポリオレフィン樹脂、アクリル樹脂、架橋アクリル樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、エチレン−アクリロニトリル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−メタクリロニトリル共重合体、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸グリシジル、架橋ポリメタクリル酸メチル、ポリアクロレイン、ポリグルタルアルデヒド、ポリアクリルアミド、架橋アルコール性樹脂、フェノール樹脂、エポキシ樹脂、ナイロン6、ナイロン66、ナイロン11、ナイロン12、ベンゾグアナミン樹脂、メラミン樹脂、メラミン−グアナミン樹脂およびポリアクリル酸n−ブチルなどを挙げることができる。

使用する有機高分子粒子の全重量は、触媒3または4の重量に対して通常15重量%以下であり、好ましくは、10重量%以下である。押出工程後の焼成工程で、これら有機高分子粒子は燃焼、蒸発されるので、最終的にこれらは触媒A中に残らない。

押出成型において、第2の固体触媒は、好ましくは、触媒3または4の粉末100重量部、シリカを含む無機バインダー3重量部〜40重量部、成型助剤2重量部〜15重量部、水20重量部〜60重量部、さらに必要に応じて有機高分子粒子15重量部以下を混練して、得られた混練物を押出し、乾燥、焼成することにより製造される。

触媒3または4、シリカを含む無機バインダーの原料、成型助剤、水、必要に応じて、有機高分子粒子を混練して、押出しできる状態の混練物にする。混練工程は室温又は室温以上の温度で行われ、適切な粘土状の混練物が製造される。該混練体は押出し機を用いることにより成型される。

乾燥工程の次に、空気中または酸素含有ガス存在下もしくは流通下で400℃〜600℃の温度で成型体が通常、1〜6時間焼成される。焼成工程では成型体に急激な変化を与えないために、所定の温度に達するまでに最初は遅い速度で昇温する方法が取られる。

押出成型して得られる第2の固体触媒の粒子形状は、球状、破砕形、扁平形、楕円形等種々の形状にする事ができる。成型触媒の直径は、0.5〜3mmが好ましい。

(4)の方法で調製される触媒100重量%中、前記シリカの含有量は、望ましくは0.1〜25重量%、より望ましくは0.1〜20重量%であり、特に望ましくは0.4〜20重量%である。シリカの含有量が上記の範囲にある触媒を用いることで、より高い収率でプロピレングリコールを製造することができる。

なお、(4)の方法で得られる触媒における銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカの含有割合は、触媒を調製する際に用いる、触媒3または触媒4における各成分の含有割合を調整し、さらに、前記触媒3または触媒4と押出成型するシリカを含む無機バインダー中のシリカの量を調整することにより、調整することができる。

また、(4)の方法で調製される触媒に含まれる銅および酸化銅の少なくとも一方と酸化亜鉛との重量比(銅および酸化銅の総重量:酸化亜鉛の重量)に特に制限はないが、通常6:1〜5:90の範囲にあり、5:1〜10:90の範囲にあることが望ましく、4:1〜6:35の範囲にあることがより望ましい。重量比が上記の範囲にある触媒を使用すると、より高収率で触媒反応が進行する。

この成分としては、ナトリウム、カリウム、セシウムなどのアルカリ金属類、マグネシウム、バリウムなどのアルカリ土類金属、ジルコニウム、マンガン、鉄、ニッケル、コバルト、クロム、ロジウム、ルテニウム、パラジウム、白金などの遷移金属、アルミニウム等の周期律表第13族元素、およびこれらの酸化物などが挙げられる。

この第4成分を触媒に含有させることにより、触媒の効果の持続性向上や触媒の安定性向上が期待される。

この第4成分は、触媒3もしくは触媒4中および/またはシリカ中に適宜含有させることができる。すなわち、触媒3もしくは触媒4およびシリカの両方に含有させてもよいし、どちらか一方に含有させてもよい。

(1)の方法で調製される触媒においては、触媒は共沈法などにより調製されるので、銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカは、分子レベルで見た時に、お互いに近い距離に存在する。

(2)および(3)の方法では、ただ混合するだけなので、得られる触媒においては、(1)の方法で調製される触媒に比べて、銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカのお互いの距離は長い。なお、銅および酸化銅の少なくとも一方と酸化亜鉛とは、お互いに近い距離に存在する。銅および酸化銅の少なくとも一方と酸化亜鉛とを含む触媒1もしくは2は、(2)の方法で調製される触媒のところで説明したように、公知の方法(共沈法、含浸法、混練法など)で製造された触媒や、市販されているものであるからである。市販されているものも、公知の方法で製造されている。また、(3)の方法においてシリカを含む物質または触媒が銅および酸化銅の少なくとも一方を含んでいる場合には、シリカと銅および酸化銅の少なくとも一方とは、お互いに近い距離に存在する。

そして(4)の方法で調製される触媒においては、ただ混合されるのではなく押出成型されるので、得られる触媒において、銅および酸化銅の少なくとも一方、酸化亜鉛およびシリカのお互いの距離は、(2)および(3)の方法で得られた触媒における3成分のお互いの距離よりも短く、(1)の方法で得られた触媒における3成分のお互いの距離よりも長い。

なお、一般的な指針として、触媒の製造方法によらずにあてはまる、本発明に使用される第2の固体触媒における3成分の好ましい割合について以下に説明する。

本発明に使用される第2の固体触媒に含まれる銅および酸化銅の少なくとも一方とシリカとの重量比(銅および酸化銅の総重量:シリカの重量)は、0.5:1〜700:1の範囲にあることが望ましく、1.0:1〜500:1の範囲にあることがより望ましく、1.2:1〜350:1の範囲にあることがさらに望ましい。銅および酸化銅の少なくとも一方とシリカとの重量比が上記の範囲にある触媒を用いれば、より高収率でプロピレングリコールを得ることができる。

また、本発明で使用される第2の固体触媒に含まれる銅および酸化銅の少なくとも一方と酸化亜鉛との重量比(銅および酸化銅の総重量:酸化亜鉛の重量)に特に制限はないが、通常6:1〜5:90の範囲にあり、5:1〜10:90の範囲にあることが望ましく、4:1〜6:35の範囲にあることがより望ましい。

また第2の固体触媒は、前記(1)の方法で調製される触媒であって、シリカの含有率が0.1〜20重量%であって、銅および酸化銅の総重量とシリカの重量との比が1:1〜500:1であって、銅および酸化銅の総重量と酸化亜鉛の重量との比が3:1〜6:35であることがより好ましい。

また第2の固体触媒は、前記(1)の方法で調製される触媒であって、シリカの含有率が0.5〜15重量%であって、銅および酸化銅の総重量とシリカの重量との比が1.5:1〜100:1であって、銅および酸化銅の総重量と酸化亜鉛の重量との比が2:1〜6:35であることがさらに好ましい。

また第2の固体触媒は、前記(1)の方法で調製される触媒であって、シリカの含有率が1〜15重量%であって、銅および酸化銅の総重量とシリカの重量との比が2:1〜50:1であって、銅および酸化銅の総重量と酸化亜鉛の重量との比が2:1〜1:5であることがより好ましい。

さらに第2の固体触媒は、前記(1)の方法で調製される触媒であって、シリカの含有率が5〜15重量%であって、銅および酸化銅の総重量とシリカの重量との比が3:1〜7:1であって、銅および酸化銅の総重量と酸化亜鉛の重量との比が2:1〜1:2であることがさらに好ましい。

本発明に使用される触媒は、銅および酸化銅の少なくとも一方と、酸化亜鉛と、周期表第2族〜第10族の元素から選ばれる少なくとも1種の元素の酸化物とを含む触媒(以下、「第3の固定触媒」ということがある)であることが好ましい。

前記周期表第2族〜第10族の元素から選ばれる少なくとも1種の元素は、マグネシウム、カルシウム、バリウム、チタン、バナジウム、クロム、モリブデン、タングステン、マンガン、鉄、コバルトおよびニッケルから選ばれることが好ましく、マグネシウム、マンガン、鉄、コバルトおよびニッケルから選ばれることがより好ましい。

くとも一方(a)、酸化亜鉛物(b)、ならびに、周期表第2族〜第14族の元素から選ばれる少なくとも1種の元素酸化物(c)以外の第4の成分を含有させてもよい。この成分としては、例えば、ナトリウム、カリウム、セシウムなどのアルカリ金属類およびこれらの酸化物等が挙げられる。この第4の成分を触媒に含有させることにより、触媒の効果の持続性向上や触媒の安定性向上が期待される。

本発明に使用される触媒は、銅および酸化銅の少なくとも一方(a)と、バリウム、クロム、マンガンおよびアルミニウムから選ばれる少なくとも1種の元素の酸化物(b)と、周期表第2族〜第14族の元素から選ばれる少なくとも1種の元素(ただし、銅、バリウム、クロム、マンガン、アルミニウム、および亜鉛を除く)の酸化物(c)とを含む触媒(以下、「第4の固定触媒」ということがある)であることが好ましい。

前記周期表第2族〜第14族の元素から選ばれる少なくとも1種の元素は、マグネシウム、カルシウム、チタン、ジルコニウム、バナジウム、モリブデン、タングステン、鉄、コバルト、ニッケル、およびケイ素から選ばれることが好ましく、ケイ素であることがより好ましい。

くとも一方(a)、バリウム、クロム、マンガンおよびアルミニウムから選ばれる少なくとも1種の元素の酸化物(b)、ならびに、周期表第2族〜第14族の元素から選ばれる少なくとも1種の元素酸化物(c)以外の第4の成分を含有させてもよい。この成分としては、例えば、ナトリウム、カリウム、セシウムなどのアルカリ金属類およびこれらの酸化物等が挙げられる。この第4の成分を触媒に含有させることにより、触媒の効果の持続性向上や触媒の安定性向上が期待される。

生成物であるプロピレングリコールはもちろんであるが、グリセリンを回収して再使用することを考慮すると、望ましくはプロピレングリコールの純度およびグリセリンの純度がそれぞれ95重量%以上になるように運転条件は適宜設定される。通常、運転温度は100〜300℃、運転圧力は0.1MPa〜1MPaである。

また、分離された水や有機溶媒を再使用する工程を含むこともまた望ましい。さらに分離された水や有機溶媒を、本反応を阻害しない程度に不純物を常法により低減させる工程を含んでいてもよい。

(実質的に銅および酸化銅の少なくとも一方と酸化亜鉛からなる触媒の調製)

硝酸第二銅三水和物9.11gおよび硝酸亜鉛六水和物10.98gを蒸留水75mlに溶解させた溶液を、炭酸ナトリウム8.30gを蒸留水75mlに溶解させた溶液に室温で攪拌しながら添加し、2時間反応させた。反応後の沈殿を生じている反応物を濾過し、蒸留水で洗浄した。濾過・洗浄後の固体を取り出し、乾燥、焼成することにより固体5.71gを得た。この固体の元素分析値はCu:41.8重量%、Zn:38.5重量%であり、調製に使用した不純物の合計は0.5重量%であり、実質的に酸化銅と酸化亜鉛が1:1の比率からなる触媒であった。

得られた触媒を、錠剤成形器を用いて0.5mmHg(66.7Pa)の減圧下に、5MPaの圧力で5分間圧縮した後、粉砕し、篩い分けにより0.25mm〜0.5mmの部分を集めたところ、その嵩密度は0.85g/cm3であった。これを成形された触媒として反応に用いた。

内径9mmの反応管を有するハステロイC276製固定床連続反応装置に調製例1で得られた成形された触媒5.0g(5.9ml)を充填し、触媒充填部を195℃に加熱した。この触媒充填部に80重量%グリセリン水溶液を3g/hr(LHSV=0.6hr−1)、および水素を50ml/min供給し(水素/グリセリン供給モル比=5.2/1)、反応を開始した。反応中、反応管内の圧力を3MPaに保った。5時間後、反応管から流出する液を1時間かけて捕集し、その捕集液(反応物)の分析を行ったところ、グリセリンの転化率は76.7%、プロピレングリコールの収率は71.3%であり、プロピレングリコールの選択率は93.0%であった。また、1時間あたり触媒充填部体積あたりのプロピレングリコール収量は0.36kg/L/hrであり、1時間あたり銅原子単位重量あたりのプロピレングリコール収量は1.02kg/g−Cu/hrであった。

(触媒Aおよび触媒Bの混合触媒の調製)

触媒AとしてF10G(酸化銅:酸化亜鉛=1:1、日揮化学(株)製)、触媒BとしてE35S(酸化銅:シリカ=5:2、日揮化学(株)製)を用い、それぞれを、錠剤成形器を用いて0.5mmHg(66.7Pa)の減圧下に、5MPaの圧力で5分間圧縮した後粉砕し、篩い分けにより0.25mm〜0.5mmの部分を集めたところ、その嵩密度はそれぞれ0.85g/cm3、0.84g/cm3であった。これらを成形された触媒として反応に用いた。

グリセリン24g、蒸留水6g、触媒A(F10G)1.20g、触媒B(E35S)0.240gを量り取り、電磁誘導回転撹拌装置の付いたSUS316製の100mlオートクレーブに装入した。オートクレーブ内部を窒素で置換した(10MPa×5回)後、水素で置換(10MPa×5回)を行い、最後に室温で内圧5MPaになるまで水素を充填し、オートクレーブを密閉した。オートクレーブ内部の触媒を含む反応液を撹拌速度450rpmで撹拌しながら、オートクレーブを200℃まで加熱して(このときの内圧は9.8MPaであった)接触水素添加反応を実施した。16時間後、加熱を停止し、自然放冷でオートクレーブを冷却し、オートクレーブ内の温度が30℃以下に下がってから内部を窒素置換して開封した。内容物をろ過して触媒を除去し、得られた反応物をガスクロマトグラフィーで分析したところ、グリセリンの転化率は96.1%、プロピレングリコールの収率は93.1%であり、プロピレングリコールの選択率は97.0%であった。

調製例1で得られた成形された触媒の代わりに、調製例2で得られた成形された触媒Aを5.0g(5.9ml)と、触媒Bを1.0g(1.2ml)とをあらかじめ混合したものを用いた以外は実施例1と同様にして反応を行った。捕集液の分析を行ったところ、グリセリンの転化率は86.5%、プロピレングリコールの収率は81.5%であり、プロピレングリコールの選択率は94.2%であった。また、プロピレングリコールの1時間あたり触媒充填部体積あたりのプロピレングリコール収量は0.47kg/L/hrであり、1時間あたりの銅原子単位重量あたりのプロピレングリコール収量は1.61kg/g−Cu/hrであった。

調製例1で得られた成形された触媒の代わりに、調製例2で得られた成形された触媒Bの6.0g(7.2ml)を用いた以外は実施例1と同様にして反応を行った。捕集液の分析を行ったところ、グリセリンの転化率は33.6%、プロピレングリコールの収率は29.3%であり、プロピレングリコールの選択率は87.2%であった.また、プロピレングリコールの1時間あたり触媒重点部体積あたりのプロピレングリコール収量は0.12kg/L/hrであり、1時間あたりの銅原子単位重量あたりのプロピレングリコール収量は0.27kg/g−Cu/hrであった。

触媒充填部に供給する80重量%グリセリン水溶液の供給量を、10g/hr(LHSV=2.0hr−1、水素/グリセリン供給モル比=1.5/1)に変更した以外は、実施例3と同様にして反応を行った。捕集液の分析を行ったところ、グリセリンの転化率は31.1%、プロピレングリコールの収率は29.6%であり、プロピレングリコールの選択率は95.2%であった.また、プロピレングリコールの1時間あたり触媒充填部体積あたりのプロピレングリコール収量は0.46kg/L/hrであり、1時間あたりの銅原子単位重量あたりのプロピレングリコール収量は1.58kg/g−Cu/hrであった。

内径9mmの反応管を有するハステロイC276製固定床連続反応装置に気液分離器を取り付け、気液分離器の温度を50℃、圧力を0.15MPaの設定で運転し、気相部のガスを回収再使用するようにし、さらに反応器への水素供給量が50ml/minになるように追加水素量を調整したこと以外は実施例1と同様にして反応を行った。その結果、プロピレングリコールの収率は70.5%であった。

すなわち、回収水素を再使用することによるプロピレングリコールの収率の低下は認められなかった。

実施例1で得られた捕集液を蒸留により分離し、未反応グリセリンを含む液体を得た。得られた液体の組成は、グリセリン95.5重量%、プロピレングリコール3.2重量%、エチレングリコール0.2重量%、他の不純物成分1.1重量%であった。

この液体をグリセリンの濃度が80重量%となるように水で希釈して、80重量%グリセリン水溶液を調製し、これを実施例1で使用したグリセリン水溶液の代わりに反応器に供給した以外は実施例1と同様にして反応を行った。その結果、プロピレングリコールの収率は、グリセリン水溶液に含まれているプロピレングリコールを含めて72.0%であった。

すなわち、回収グリセリンを再使用することによるプロピレングリコールの収率の低下は認められなかった。

触媒充填部を225℃に加熱した以外は実施例3と同様にして反応を行った。捕集液の分析を行ったところ、グリセリンの転化率は89.5%、プロピレングリコールの収率は70.2%であり、プロピレングリコールの選択率は78.4%であった。

反応中の圧力を1.5MPaに保ったこと以外は実施例1と同様にして反応を行った。補集液の分析を行ったところ、グリセリンの転化率は23.6%、プロピレングリコールの収率は17.2%であり、プロピレングリコールの選択率は72.9%であった。

(酸化銅:酸化亜鉛:シリカ=50:40:10(重量基準)からなる触媒の調製)

硝酸第二銅三水和物38.0g、硝酸亜鉛六水和物36.6g、およびコロイダルシリカ(日産化学工業(株)製スノーテックスO、シリカ濃度20重量%分散液)12.5gを蒸留水500mlに溶解・分散させた分散液を、炭酸ナトリウム32.7gを蒸留水500mlに溶解させた溶液に室温で攪拌しながら添加し、2時間反応させた。反応後の沈殿を生じている反応物を濾過し、蒸留水で洗浄した。濾過・洗浄後の固体を取り出し、乾燥、焼成することにより固体19gを得た。この固体の元素分析値よりこの触媒は、酸化銅:酸化亜鉛:シリカ=50:40:10(重量基準)からなる触媒であった。

実施例2において、触媒A 1.20gおよび触媒B 0.24gの代わりに調製例3で得られた触媒1.20gを用いた以外は実施例2と同様にして反応を実施した.反応物の分析を行ったところ、グリセリンの転化率は97.4%、プロピレングリコールの収率は93.2%であった。

(酸化銅:酸化亜鉛:シリカ=45:45:10(重量基準)からなる触媒の調製)

硝酸第二銅三水和物9.11gおよび硝酸亜鉛六水和物10.98gを蒸留水75mlに溶解させた溶液を、炭酸ナトリウム8.30gを蒸留水75mlに溶解させた溶液に室温で攪拌しながら添加し、2時間反応させた。反応後の沈殿を生じている反応物を濾過し、蒸留水で洗浄した。濾過・洗浄後の固体を取り出し、乾燥、焼成することにより固体5.71gを得た。この固体の元素分析値はCu:41.8重量%、Zn:38.5重量%であり、調製に使用した不純物の合計は0.5重量%であり、実質的に酸化銅と酸化亜鉛が1:1の比率からなる触媒であった。

得られた触媒10gに、コロイダルシリカ(日産化学工業(株)製、スノーテックスS、20重量%シリカ分散液)5.6g、キサンタンガム0.4gおよび蒸留水5.6gを加え、よく混合した。これを直径3mmのノズルを通して押し出し、乾燥、焼成した。得られた固体の元素分析値よりこの触媒は、酸化銅:酸化亜鉛:シリカ=45:45:10(重量基準)からなる触媒であった。

この触媒を粉砕し、篩い分けにより0.25mm〜0.5mmの部分を集めたところ、その嵩密度は0.85g/cm3であった。これを成形された触媒として反応に用いた。

実施例2において、触媒A 1.20gおよび触媒B 0.24gの代わりに調製例4で得られた触媒1.20gを用いた以外は実施例2と同様にして反応を実施した。反応物の分析を行ったところ、グリセリンの転化率は97.5%、プロピレングリコールの収率は94.6%であった。

実施例1において、調製例1で得られた触媒の代わりに調製例4で得られた触媒を用い、80重量%グリセリン水溶液の供給量を5g/hr、水素の供給量を33ml/minとした以外は実施例1と同様に反応を実施した。その捕集液(反応物)の分析を行ったところ、グリセリンの転化率は98.3%、プロピレングリコールの収率は85.3%であり、プロピレングリコールの選択率は86.8%であった。

(酸化銅:酸化亜鉛:シリカ=46:44:10(重量基準)からなる触媒の調製)

調製例3において、酸化銅:酸化亜鉛:シリカの比率が、50:48:2となるように、硝酸銅三水和物、硝酸亜鉛六水和物およびコロイダルシリカの使用量を変えた以外は調製例3と同様にして、酸化銅:酸化亜鉛:シリカ=50:48:2(重量基準)からなる触媒を調製した.

得られた触媒10gに、コロイダルシリカ(日産化学工業(株)製、スノーテックスS、20重量%シリカ分散液)4.4g、キサンタンガム0.4gおよび蒸留水6.5gを加え、よく混合した。これを直径3mmのノズルを通して押し出し、乾燥、焼成した。得られた固体の元素分析値よりこの触媒は、酸化銅:酸化亜鉛:シリカ=46:44:10(重量基準)からなる触媒であった。

この触媒を粉砕し、篩い分けにより0.25mm〜0.5mmの部分を集めたところ、その嵩密度は0.85g/cm3であった。これを成形された触媒として反応に用いた。

実施例1において、調製例1で得られた触媒の代わりに調製例5で得られた触媒を用い、80重量%グリセリン水溶液供給量、水素供給量、反応管内圧力、触媒充填部温度および反応液捕集時までの反応開始からの時間(反応時間)を表1のように変更した以外は実施例1と同様に反応を行った。結果を表1に示す。

Claims (10)

- 反応器に、グリセリンを含む反応液と水素とを供給する工程と、

前記反応器中で、反応温度100〜300℃、反応圧力2.5〜10MPa(25〜100bar)の条件下に、グリセリンを水素化できる固体触媒とグリセリンとを接触させて反応物を得る反応工程と、

を含むプロピレングリコールの製造方法。 - 前記反応器は、固定床、流動床および移動床連続反応装置から選ばれる反応装置が備える反応器である、請求項1に記載のプロピレングリコールの製造方法。

- 前記反応器は、固定床連続反応装置が備える反応器である、請求項1に記載のプロピレングリコールの製造方法。

- 前記反応器が、トリクルベッド式固定床連続反応装置が備える反応器である、請求項1に記載のプロピレングリコールの製造方法。

- 前記反応液の反応器中での平均移動線速が、2cm/分以上100cm/分以下である、請求項2〜請求項4のいずれか1項に記載のプロピレングリコールの製造方法。

- 前記反応物から蒸留によりグリセリンを回収する回収工程と、

回収されたグリセリンを再使用する工程と、

を更に含む、請求項1〜請求項5のいずれかに記載のプロピレングリコールの製造方法。 - 前記再使用されるグリセリンの純度が95重量%以上である、請求項6に記載のプロピレングリコールの製造方法。

- 前記反応液中のグリセリン濃度が60重量%以上である、請求項1〜請求項7のいずれかに記載のプロピレングリコールの製造方法。

- 前記グリセリンは、純度が95重量%以上である、請求項1〜請求項8のいずれか1項に記載のプロピレングリコールの製造方法。

- 前記固体触媒は銅を含む、請求項1〜請求項9のいずれか1項に記載のプロピレングリコールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009102883A JP5350059B2 (ja) | 2008-04-22 | 2009-04-21 | プロピレングリコールの製造方法 |

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008111629 | 2008-04-22 | ||

| JP2008111629 | 2008-04-22 | ||

| JP2008154812 | 2008-06-13 | ||

| JP2008154812 | 2008-06-13 | ||

| JP2009102883A JP5350059B2 (ja) | 2008-04-22 | 2009-04-21 | プロピレングリコールの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010018602A true JP2010018602A (ja) | 2010-01-28 |

| JP5350059B2 JP5350059B2 (ja) | 2013-11-27 |

Family

ID=41703863

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009102883A Expired - Fee Related JP5350059B2 (ja) | 2008-04-22 | 2009-04-21 | プロピレングリコールの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5350059B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012201662A (ja) * | 2011-03-28 | 2012-10-22 | Daicel Corp | グリセリンの水素化分解物の製造方法 |

| JP2014514276A (ja) * | 2011-03-10 | 2014-06-19 | ジーティーシー テクノロジー ユーエス, エルエルシー | グリセリンをプロピレングリコールに転換する方法 |

| CN105732306A (zh) * | 2016-03-25 | 2016-07-06 | 北京石油化工学院 | 一种甘油氢解制备1,2-丙二醇的方法 |

| JP2021516608A (ja) * | 2018-02-28 | 2021-07-08 | オーエムファウ ダウンストリーム ゲゼルシャフト ミット ベシュレンクテル ハフツング | 物質混合物の触媒変換のための方法及び装置 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5214219A (en) * | 1991-07-10 | 1993-05-25 | Novamont S.P.A. | Method of hydrogenating glycerol |

| JP2009179594A (ja) * | 2008-01-30 | 2009-08-13 | Kao Corp | 多価アルコールの水素化分解物の製造方法 |

| JP2010507598A (ja) * | 2006-10-27 | 2010-03-11 | クラリアント・ファイナンス・(ビーブイアイ)・リミテッド | グリセリンの水素化分解による1,2−プロパンジオールの製造方法 |

| JP2010516642A (ja) * | 2007-01-22 | 2010-05-20 | クラリアント・ファイナンス・(ビーブイアイ)・リミテッド | グリセリンの水素化分解による1,2−プロパンジオールの製造方法 |

| JP2010529154A (ja) * | 2007-06-11 | 2010-08-26 | エメリー オレオケミカルズ ゲーエムベーハー | グリセロールを水素化する方法 |

| JP2011506419A (ja) * | 2007-12-12 | 2011-03-03 | デイビー プロセス テクノロジー リミテッド | 1,2−プロパンジオールの製造方法 |

-

2009

- 2009-04-21 JP JP2009102883A patent/JP5350059B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5214219A (en) * | 1991-07-10 | 1993-05-25 | Novamont S.P.A. | Method of hydrogenating glycerol |

| JP2010507598A (ja) * | 2006-10-27 | 2010-03-11 | クラリアント・ファイナンス・(ビーブイアイ)・リミテッド | グリセリンの水素化分解による1,2−プロパンジオールの製造方法 |

| JP2010516642A (ja) * | 2007-01-22 | 2010-05-20 | クラリアント・ファイナンス・(ビーブイアイ)・リミテッド | グリセリンの水素化分解による1,2−プロパンジオールの製造方法 |

| JP2010529154A (ja) * | 2007-06-11 | 2010-08-26 | エメリー オレオケミカルズ ゲーエムベーハー | グリセロールを水素化する方法 |

| JP2011506419A (ja) * | 2007-12-12 | 2011-03-03 | デイビー プロセス テクノロジー リミテッド | 1,2−プロパンジオールの製造方法 |

| JP2009179594A (ja) * | 2008-01-30 | 2009-08-13 | Kao Corp | 多価アルコールの水素化分解物の製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014514276A (ja) * | 2011-03-10 | 2014-06-19 | ジーティーシー テクノロジー ユーエス, エルエルシー | グリセリンをプロピレングリコールに転換する方法 |

| JP2012201662A (ja) * | 2011-03-28 | 2012-10-22 | Daicel Corp | グリセリンの水素化分解物の製造方法 |

| CN105732306A (zh) * | 2016-03-25 | 2016-07-06 | 北京石油化工学院 | 一种甘油氢解制备1,2-丙二醇的方法 |

| JP2021516608A (ja) * | 2018-02-28 | 2021-07-08 | オーエムファウ ダウンストリーム ゲゼルシャフト ミット ベシュレンクテル ハフツング | 物質混合物の触媒変換のための方法及び装置 |

| JP7171749B2 (ja) | 2018-02-28 | 2022-11-15 | オーエムファウ ダウンストリーム ゲゼルシャフト ミット ベシュレンクテル ハフツング | 物質混合物の触媒変換のための方法及び装置 |

| US11512032B2 (en) | 2018-02-28 | 2022-11-29 | OMV Downstream GmbH | Method and device for the catalytic conversion of a substance mixture |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5350059B2 (ja) | 2013-11-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5190065B2 (ja) | プロピレングリコールの製造方法 | |

| JP5328777B2 (ja) | プロピレングリコールの製造方法 | |

| WO2004085583A1 (ja) | 固体酸触媒を用いたエステル交換反応によるエステルの製造方法 | |

| JPS6339829A (ja) | グリセリドオイルの直接水素化方法 | |

| JP5586035B2 (ja) | Coおよびh2から炭化水素を合成するための触媒およびその製造方法 | |

| CN102781897B (zh) | 羟基丙酮或丙二醇的制备方法 | |

| CN101722031B (zh) | 长链正构烷烃择形异构化催化剂及其制备方法和应用 | |

| JP5350059B2 (ja) | プロピレングリコールの製造方法 | |

| EP2893976B1 (en) | Copper-based catalyst precursor, method for manufacturing same, and hydrogenation method | |

| JP3899764B2 (ja) | α−フェニルエチルアルコールの製造方法 | |

| JP4698343B2 (ja) | 合成ガスから炭化水素を製造する触媒とその触媒の製造方法、及び当該触媒を用いた合成ガスから炭化水素を製造する方法 | |

| KR20140126373A (ko) | 합성기체로부터 다이메틸 에터의 합성을 위한 촉매활성체 | |

| JP6345654B2 (ja) | テトラヒドロフランの製造方法 | |

| CN102441416B (zh) | 一种石蜡烃择形异构化催化剂及其制备方法和应用 | |

| JP5595719B2 (ja) | グリセリンの製造方法 | |

| TWI549751B (zh) | 用於將醛類氫化為醇類之促進型銅/鋅催化劑、其製造方法及使用該催化劑將醛類氫化為醇類之方法 | |

| WO2009151021A1 (ja) | プロピレングリコールの製造方法 | |

| CN102441417A (zh) | 石蜡烃择形异构化催化剂及其制备方法和应用 | |

| JP2006263614A (ja) | 合成ガスから炭化水素を製造する触媒及び触媒の製造方法、並びに当該触媒を用いた合成ガスから炭化水素を製造する方法 | |

| CN1285554C (zh) | 用于制备亚烷基二元醇的方法 | |

| JP5797587B2 (ja) | 1,4−アンヒドロエリスリトールの水素化分解物の製造方法 | |

| JP5721238B2 (ja) | 低品位グリセリンからのアリルアルコールとプロピレンの製造方法、及びそのための触媒 | |

| JP2013010707A (ja) | ポリオールの水素化分解物の製造方法 | |

| CN1485322A (zh) | 一种四氢呋喃的制备方法 | |

| JP2009263320A (ja) | プロピレングリコールの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111104 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130730 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130821 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |