JP2010011714A - 回転電機のコイル組立体製造方法 - Google Patents

回転電機のコイル組立体製造方法 Download PDFInfo

- Publication number

- JP2010011714A JP2010011714A JP2008171586A JP2008171586A JP2010011714A JP 2010011714 A JP2010011714 A JP 2010011714A JP 2008171586 A JP2008171586 A JP 2008171586A JP 2008171586 A JP2008171586 A JP 2008171586A JP 2010011714 A JP2010011714 A JP 2010011714A

- Authority

- JP

- Japan

- Prior art keywords

- coil wire

- coil

- turn

- outermost

- wire bundle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 28

- 238000009941 weaving Methods 0.000 claims description 11

- 238000006073 displacement reaction Methods 0.000 claims description 3

- 238000000034 method Methods 0.000 abstract description 50

- 238000009954 braiding Methods 0.000 description 12

- 239000000463 material Substances 0.000 description 10

- 238000009940 knitting Methods 0.000 description 9

- 238000004804 winding Methods 0.000 description 8

- 239000004020 conductor Substances 0.000 description 6

- 230000002093 peripheral effect Effects 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 235000012489 doughnuts Nutrition 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000009477 glass transition Effects 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Processes or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/04—Processes or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of windings prior to their mounting into the machines

- H02K15/043—Processes or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of windings prior to their mounting into the machines winding flat conductive wires or sheets

- H02K15/0432—Distributed windings

- H02K15/0433—Distributed windings of the wave winding type

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49009—Dynamoelectric machine

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/4902—Electromagnet, transformer or inductor

- Y10T29/49071—Electromagnet, transformer or inductor by winding or coiling

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Manufacture Of Motors, Generators (AREA)

Abstract

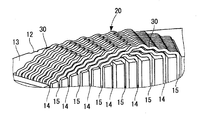

【解決手段】第1及び第2コイル線材束50、60の配置工程を行った後、第1コイル線材束50に対して、係合工程、第1回転工程、交差工程、第2回転工程、移動工程を順に行う。係合工程は、第1コイル線材束50の第2ターン部52と第2コイル線材束60の第1ターン部61とを係合させる。第1回転工程は、係合部Pを支点として第1コイル線材束50を第2コイル線材束60と相対回転させる。交差工程は、係合部Pを支点として第1コイル線材束50の軸方向他端側を移動させて第2コイル線材束60と交差させる。第2回転工程は、係合部Pを支点として第1コイル線材束50を第1回転工程と逆方向へ回転させる。移動工程は、第1コイル線材束50を第2コイル線材束60と対面する位置へ移動させる。

【選択図】図1

Description

直線状に形成されて並列状に配置された複数のスロット収容部と、隣り合う前記スロット収容部の一端部同士及び他端部同士をそれぞれ接続する複数のターン部とを有する複数のコイル線材を互いに編込んで回転電機のコイル組立体を製造する方法であって、

複数の前記コイル線材を軸線方向に所定距離ずらせて対面した状態に並列状に配置すると共に、各前記コイル線材の軸線方向一端側にある各ターン部を交差させた状態に配置する配置工程と、

各前記コイル線材の並列方向の一方側において最も外側に位置する最外コイル線材を平行移動させて、前記最外コイル線材の幅方向一端側にあるターン部と他のコイル線材の幅方向他端側にあるターン部とを係合させる係合工程と、

前記最外コイル線材の幅方向一端側の前記ターン部と他の前記コイル線材の幅方向他端側の前記ターン部との係合部を支点として、前記最外コイル線材を他の前記コイル線材と対向する面に沿う方向へ相対回転させる第1回転工程と、

前記係合部を支点として、前記最外コイル線材の軸方向他端側を、他の前記コイル線材の前記外側から内側へ移動させて他の前記コイル線材と交差させる交差工程と、

前記係合部を支点として、前記最外コイル線材を前記第1回転工程における回転方向と逆方向へ相対回転させる第2回転工程と、

前記最外コイル線材を他の前記コイル線材と対面する位置へ平行移動させる移動工程と、

を有することを特徴とする。

前記配置工程における、各前記コイル線材の軸線方向へのずれ距離は、固定子に設けられたスロットのピッチに合わせて設定されている。

直線状に形成されて並列状に配置された複数のスロット収容部と、隣り合う前記スロット収容部の一端部同士及び他端部同士をそれぞれ接続する複数のターン部とを有する複数のコイル線材を互いに編込んで回転電機のコイル組立体を製造する方法であって、

複数の前記コイル線材が所定の状態に束ねられてなる複数のコイル線材束を、軸線方向に所定距離ずらせて対面した状態に並列状に配置すると共に、各前記コイル線材束の軸線方向一端側にある各ターン部を交差させた状態に配置する配置工程と、

各前記コイル線材束の並列方向の一方側において最も外側に位置する最外コイル線材束を平行移動させて、前記最外コイル線材束の幅方向一端側にあるターン部と他のコイル線材束の幅方向他端側にあるターン部とを係合させる係合工程と、

前記最外コイル線材束の幅方向一端側の前記ターン部と他の前記コイル線材束の幅方向他端側の前記ターン部との係合部を支点として前記最外コイル線材束を他の前記コイル線材束と対向する面に沿う方向へ相対回転させる第1回転工程と、

前記係合部を支点として、前記最外コイル線材束の軸方向他端側を、他の前記コイル線材束の前記外側から内側へ移動させて他の前記コイル線材束と交差させる交差工程と、

前記係合部を支点として、前記最外コイル線材束を前記第1回転工程における回転方向と逆方向へ相対回転させる第2回転工程と、

前記最外コイル線材束を他の前記コイル線材束と対面する位置へ平行移動させる移動工程と、

を有することを特徴とする。

前記配置工程における、各前記コイル線材束を構成する各前記コイル線材は、固定子に設けられたスロットのピッチに合わせて軸線方向へずれた状態にされている。

次に、実施形態1のコイル組立体20の製造方法について、図8〜図13を参照して説明する。本実施形態は、6本のコイル線材が所定の状態に編み込まれて束ねられてなる2束の第1及び第2コイル線材束50、60を用いて編込みを行う方法である。この第1及び第2コイル線材束50、60は、それぞれ6本のコイル線材を所定の状態に編み込んだ後、位置ずれやばらけを防止するために、紐やホルダ等によってその編込み状態を保持するようにされている。

次に、実施形態2のコイル組立体20の製造方法について、図14〜図19を参照して説明する。本実施形態は、3本の第1〜第3コイル線材70、80、90を用いて編込みを行う方法である。ここで用いる第1〜第3コイル線材70、80、90は、直線状の線材を型のより成形加工することによって、複数のスロット収容部及びターン部が形成されている。

Claims (4)

- 直線状に形成されて並列状に配置された複数のスロット収容部と、隣り合う前記スロット収容部の一端部同士及び他端部同士をそれぞれ接続する複数のターン部とを有する複数のコイル線材を互いに編込んで回転電機のコイル組立体を製造する方法であって、

複数の前記コイル線材を軸線方向に所定距離ずらせて対面した状態に並列状に配置すると共に、各前記コイル線材の軸線方向一端側にある各ターン部を交差させた状態に配置する配置工程と、

各前記コイル線材の並列方向の一方側において最も外側に位置する最外コイル線材を平行移動させて、前記最外コイル線材の幅方向一端側にあるターン部と他のコイル線材の幅方向他端側にあるターン部とを係合させる係合工程と、

前記最外コイル線材の幅方向一端側の前記ターン部と他の前記コイル線材の幅方向他端側の前記ターン部との係合部を支点として、前記最外コイル線材を他の前記コイル線材と対向する面に沿う方向へ相対回転させる第1回転工程と、

前記係合部を支点として、前記最外コイル線材の軸方向他端側を、他の前記コイル線材の前記外側から内側へ移動させて他の前記コイル線材と交差させる交差工程と、

前記係合部を支点として、前記最外コイル線材を前記第1回転工程における回転方向と逆方向へ相対回転させる第2回転工程と、

前記最外コイル線材を他の前記コイル線材と対面する位置へ平行移動させる移動工程と、

を有することを特徴とする回転電機のコイル組立体製造方法。 - 前記配置工程における、各前記コイル線材の軸線方向へのずれ距離は、固定子に設けられたスロットのピッチに合わせて設定されている請求項1に記載の回転電機のコイル組立体製造方法。

- 直線状に形成されて並列状に配置された複数のスロット収容部と、隣り合う前記スロット収容部の一端部同士及び他端部同士をそれぞれ接続する複数のターン部とを有する複数のコイル線材を互いに編込んで回転電機のコイル組立体を製造する方法であって、

複数の前記コイル線材が所定の状態に束ねられてなる複数のコイル線材束を、軸線方向に所定距離ずらせて対面した状態に並列状に配置すると共に、各前記コイル線材束の軸線方向一端側にある各ターン部を交差させた状態に配置する配置工程と、

各前記コイル線材束の並列方向の一方側において最も外側に位置する最外コイル線材束を平行移動させて、前記最外コイル線材束の幅方向一端側にあるターン部と他のコイル線材束の幅方向他端側にあるターン部とを係合させる係合工程と、

前記最外コイル線材束の幅方向一端側の前記ターン部と他の前記コイル線材束の幅方向他端側の前記ターン部との係合部を支点として、前記最外コイル線材束を他の前記コイル線材束と対向する面に沿う方向へ相対回転させる第1回転工程と、

前記係合部を支点として、前記最外コイル線材束の軸方向他端側を、他の前記コイル線材束の前記外側から内側へ移動させて他の前記コイル線材束と交差させる交差工程と、

前記係合部を支点として、前記最外コイル線材束を前記第1回転工程における回転方向と逆方向へ相対回転させる第2回転工程と、

前記最外コイル線材束を他の前記コイル線材束と対面する位置へ平行移動させる移動工程と、

を有することを特徴とする回転電機のコイル組立体製造方法。 - 前記配置工程における、各前記コイル線材束を構成する各前記コイル線材は、固定子に設けられたスロットのピッチに合わせて軸線方向へずれた状態にされている請求項3に記載の回転電機のコイル組立体製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008171586A JP5201400B2 (ja) | 2008-06-30 | 2008-06-30 | 回転電機のコイル組立体製造方法 |

| US12/493,419 US8091206B2 (en) | 2008-06-30 | 2009-06-29 | Method of twisting coil wire to make coil assembly for use in electric rotary machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008171586A JP5201400B2 (ja) | 2008-06-30 | 2008-06-30 | 回転電機のコイル組立体製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010011714A true JP2010011714A (ja) | 2010-01-14 |

| JP5201400B2 JP5201400B2 (ja) | 2013-06-05 |

Family

ID=41445754

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008171586A Active JP5201400B2 (ja) | 2008-06-30 | 2008-06-30 | 回転電機のコイル組立体製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8091206B2 (ja) |

| JP (1) | JP5201400B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012085484A (ja) * | 2010-10-14 | 2012-04-26 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2012110106A (ja) * | 2010-11-16 | 2012-06-07 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2012110105A (ja) * | 2010-11-16 | 2012-06-07 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2014073058A (ja) * | 2012-10-02 | 2014-04-21 | Denso Corp | コイル組立体の製造方法 |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4873261B2 (ja) * | 2007-11-20 | 2012-02-08 | 株式会社デンソー | 回転電機のコイル組立体製造方法 |

| US9118225B2 (en) | 2012-08-24 | 2015-08-25 | Caterpillar Inc. | Coil with twisted wires and stator assembly of a rotary electric machine |

| FR3020205B1 (fr) * | 2014-04-17 | 2017-11-03 | Valeo Equip Electr Moteur | Procede de realisation d'un bobinage de stator de machine electrique comportant une etape de pre-formation et stator bobine correspondant |

| FR3020206B1 (fr) * | 2014-04-17 | 2017-11-03 | Valeo Equip Electr Moteur | Procede de realisation d'un bobinage de stator de machine electrique de type avant-arriere et stator bobine correspondant |

| US20160013693A1 (en) * | 2014-07-08 | 2016-01-14 | Hamilton Sundstrand Corporation | Strand layout for reduced ac winding loss |

| US10347414B2 (en) * | 2015-05-14 | 2019-07-09 | Maxlinear, Inc. | Method and system for winding transformers to maximize symmetry of the primary and secondary coils |

| US11394282B2 (en) | 2018-08-10 | 2022-07-19 | Borgwarner Inc. | Method of forming a component for an electric machine |

| CN112534691B (zh) | 2018-08-10 | 2023-12-12 | 博格华纳公司 | 卷绕电机的部件的方法 |

| US11233435B2 (en) * | 2018-08-10 | 2022-01-25 | Borgwarner Inc. | Method for weaving wires for an electric machine |

| KR102111099B1 (ko) * | 2018-11-09 | 2020-05-15 | (주)에이앤아이 | 집전 픽업을 포함하는 무선 로터리 검사장치 |

| DE102021130257B4 (de) | 2021-11-19 | 2023-07-06 | Aumann Espelkamp Gmbh | Verfahren und Vorrichtung zum Herstellen einer verwebten Wickelmatte für eine Spulenwicklung einer elektrischen Maschine |

| EP4213353A1 (de) * | 2022-01-14 | 2023-07-19 | Grob-Werke GmbH & Co. KG | Vorrichtung und verfahren zum herstellen einer gesteckten wellenwicklung |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000139048A (ja) * | 1998-05-20 | 2000-05-16 | Denso Corp | 回転電機及びその製造方法 |

| JP2003244906A (ja) * | 2001-12-13 | 2003-08-29 | Asmo Co Ltd | 回転電機製造方法及び回転電機 |

| JP2004104841A (ja) * | 2002-09-04 | 2004-04-02 | Mitsubishi Electric Corp | 回転電機の巻線部材および巻線組立の製造方法並びにその巻線部材の製造装置 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3707606B2 (ja) | 2000-02-07 | 2005-10-19 | 三菱電機株式会社 | 回転電機の巻線組立およびその製造方法ならびにその巻線組立を用いた回転電機の固定子 |

-

2008

- 2008-06-30 JP JP2008171586A patent/JP5201400B2/ja active Active

-

2009

- 2009-06-29 US US12/493,419 patent/US8091206B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000139048A (ja) * | 1998-05-20 | 2000-05-16 | Denso Corp | 回転電機及びその製造方法 |

| JP2003244906A (ja) * | 2001-12-13 | 2003-08-29 | Asmo Co Ltd | 回転電機製造方法及び回転電機 |

| JP2004104841A (ja) * | 2002-09-04 | 2004-04-02 | Mitsubishi Electric Corp | 回転電機の巻線部材および巻線組立の製造方法並びにその巻線部材の製造装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012085484A (ja) * | 2010-10-14 | 2012-04-26 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2012110106A (ja) * | 2010-11-16 | 2012-06-07 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2012110105A (ja) * | 2010-11-16 | 2012-06-07 | Denso Corp | 回転電機のコイル組立体製造方法 |

| JP2014073058A (ja) * | 2012-10-02 | 2014-04-21 | Denso Corp | コイル組立体の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5201400B2 (ja) | 2013-06-05 |

| US8091206B2 (en) | 2012-01-10 |

| US20090320275A1 (en) | 2009-12-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5201400B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP4873261B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP4577588B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP5332347B2 (ja) | 回転電機のコイル組立体用のコイル線材 | |

| JP4505764B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP5167939B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP5234173B2 (ja) | ステータ及びそれに使用される単位コイルの製造方法 | |

| JP5234258B2 (ja) | 回転電機の固定子 | |

| CN107925319A (zh) | 用于生产电机的定子的方法和两件式工具安排 | |

| WO2012169059A1 (ja) | 回転電機の固定子、回転電機の固定子の製造方法、及び回転電機 | |

| JP5177545B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP5152578B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP5625788B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP2010239679A (ja) | コイル線、ステータおよび回転電機 | |

| JP5483111B2 (ja) | 回転電機用固定子巻線の製造方法 | |

| JP4443286B2 (ja) | 回転電動機の固定子、回転電動機のコイル装着方法、コイル巻線機 | |

| JP5435293B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP2013118764A (ja) | ステータ製造方法及びステータ製造装置 | |

| JP2016092971A (ja) | 固定子巻線の製造方法、固定子巻線、固定子および回転電機 | |

| JP5569743B2 (ja) | 回転電機のコイル組立体製造方法 | |

| JP2009130978A (ja) | ステータコイルのコイルエンド成形方法 | |

| JP5915150B2 (ja) | ヘリカル巻シート状コイル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110413 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130117 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130123 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130130 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5201400 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160222 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |