発明の背景

脂肪族カルボン酸エステル及び芳香族ヒドロキシ化合物から出発する、エステル交換による、芳香族、及び脂肪族−芳香族カルボン酸エステル(カーボネート)の製造が、記載されてきている。このような製造方法は平衡反応によるものであり、平衡の位置は、脂肪族で置換されたカーボネートの方向にほぼ完全にシフトしている。従って、芳香族カーボネート及びアルコールから脂肪族カーボネートを製造することは比較的容易である。しかし、この反応を反対方向に、芳香族カーボネートの方向に進行させるためには、平衡をシフトさせることが必要である。平衡は芳香族カーボネートにとって非常に不利に位置しており、非常に活性な触媒だけでなく、適切な手順を用いる必要がある。

このような平衡反応を塔内で実施して、その平衡反応を所望の生成物を生じる方向に好都合にシフトさせることが、例えば、U.Block、Chem.−Ing.Techn.49、151(1977)、独国特許出願公開(DE−OS)第3809417号、B.Schleper、B.Gutsche、J.Wnuck、及びL.Jeromin、Chem.−Ing.−Techn.62、226(1990)、ウルマンの工業化学百科事典(Ullmanns Encyclopaedie der techn.Chemie)第4版第3巻375頁以降(1973)に記載されている。

従って、記載された方法において、エステル交換は、一つ又はそれより多くの反応塔における向流エステル交換として連続的に実施されることもまた好ましい。

欧州特許出願公開(EP−A)第0461274号には、一つ又は直列接続された複数の多段塔において芳香族カーボネートを製造するための連続的なエステル交換方法が記載されており、ジアルキルカーボネート又はアルキルアリールカーボネートは、フェノールと反応し、容易に揮発する生成物、即ち反応アルコール及びジアルキルカーボネートが、塔の頭頂(又はヘッド)から取り除かれ、また、例えばジアリールカーボネートのような高沸点生成物は、塔の底部から取り除かれる。しかし、この方法で発生する熱を更に使用し得る方法又は範囲について、全く説明がない。

独国特許出願公開(DE−A)第4226756号には、ジアルキルカーボネートを、芳香族ヒドロキシ化合物でエステル交換することにより、ジアリールカーボネートを製造する二段階方法が記載されている。この方法においては、まず対応するアルキルアリールカーボネートを第一段階において出発物質から生成させ、ジアリールカーボネートを第二段階で生成させる。この方法に関する記載において与えられている情報は、反応条件、用いる触媒、及び反応塔の構成に限定されている。しかしながら、この方法で発生する熱を更に使用し得る方法又は範囲に関する情報は与えられていない。

独国特許出願公開(DE−A)第4226755号は、エネルギー及び物質の面で互いに接続された二つの反応塔におけるジアリールカーボネートの製造方法について記載している。この方法においては、芳香族ヒドロキシ化合物、及びジアルキルカーボネートを第一段階で反応させ、それによって生成したアルキルアリールカーボネートを第二段階で芳香族ヒドロキシ化合物とのエステル交換又は不均化によって、ジアリールカーボネートに転化させる。しかし、この方法の問題は、物質及びエネルギーの面で方法を統合したため、アルキルアリールカーボネート又はジアリールカーボネートを生成する反応条件が、二つの段階にわたってほぼ同一の圧力によって決定され、よって最適に選択できないということである。

欧州特許出願公開(EP−A)第781760号は、触媒の存在下、ジアルキルカーボネートを芳香族ヒドロキシ化合物と反応させ、反応中に生成する芳香族カーボネート、アルコール副生成物、ジアルキルカーボネート、及び芳香族ヒドロキシ化合物を連続的に除去し、ジアルキルカーボネート及び芳香族ヒドロキシ化合物を、再び反応にフィードバックすることによる、芳香族カーボネートの連続的製造方法を記載している。ここに記載された方法は、空時収率が高くなっている反応手順に関して、及び、分離順序が可能な限り効率的になっている処理に関しては効果的であるが、この方法は、反応工程と処理工程とをエネルギーの面で統合することの可能性を示していない。

国際公開(WO−A)第2006/001256号は、触媒の存在下、芳香族ヒドロキシ化合物がジアルキルカーボネートと反応する方法、及びこの方法に好適な技術的装置を記載している。ここでも、エネルギーの統合について言及している箇所はない。

適切で効率的なエネルギーの統合が無いと、上述の方法のエネルギー消費は大きいことが知られている。このため、ホスゲンを用いずにアリールカーボネートを製造することの有益性について、環境保護の及び経済的な観点から疑問が生じる。

国際公開(WO−A)第2004/016577号は、複数の別個の反応ゾーンが直列接続された反応器構成において、触媒の存在下、ジアルキルカーボネート及び芳香族ヒドロキシ化合物から芳香族カーボネートを製造する方法について記載しており、これによれば、最後の反応ゾーンの蒸気ストリームを凝縮する際に発生する凝縮熱が、第一反応ゾーンに導入される液体ストリームを加熱するために使用される。しかしこの方法は、反応器構成が複雑であるという不利な点を有する。加えて、この方法のエネルギーの統合は改良する価値がある。

日本国特許出願公開公報第2002−020351号は、ジアリールカーボネートを製造するための非連続方法について記載しており、その方法からの熱は、スチームを生成するために使用され得る。しかし、この方法の不利な点は、この方法が非連続的に実施され、反応に用いられる反応器構成が、その上に設置された蒸留塔と共に用いられる点である。しかし、この方法の特に不利な点は、この方法が非連続的に実施されることである。

発明の簡単な要旨

本発明は、少なくとも二つの反応塔(又はカラム)を用いて、ジアルキルカーボネート及び芳香族ヒドロキシ化合物からジアリールカーボネート及び/又はアルキルアリールカーボネートを製造する方法であって、これらの塔の一つ又はそれより多くと結合した(又は付随する)凝縮器からの凝縮熱がこの方法にフィードバックされて使用される方法に関する。

従って、本発明の様々な態様は、芳香族カーボネート、即ちジアリールカーボネート及び/又はアルキルアリールカーボネート、特にジアリールカーボネートを製造する方法を提供する。この方法は、上述の不利な点を示さず、この方法によれば、上述の既知の方法と比較して、エネルギーの統合が効率的に可能となり、又は改良されたエネルギー統合が達成され得る。

本発明の様々な態様は、芳香族カーボネートを製造する方法を提供し、適切なエネルギー統合により、少なくとも二つの反応塔におけるジアルキルカーボネート及び芳香族ヒドロキシ化合物からの芳香族カーボネートの製造において、著しく減少したエネルギー消費を提供する。

本発明は特に、少なくとも一種のジアルキルカーボネート及び少なくとも一種の芳香族ヒドロキシ化合物から、少なくとも一種のジアリールカーボネート及び/又はアルキルアリールカーボネートを製造する方法に関し、

(a) 塔の上部にある少なくとも一つの精留部、および上記精留部の下に少なくとも一つの反応ゾーンを含み、上記精留部が少なくとも二つの部(セクション)を有する第一反応塔において、ジアルキルカーボネート(単数又は複数種)が、少なくとも一種のエステル交換触媒の存在下、芳香族ヒドロキシ化合物(単数又は複数種)と反応し、

(b) 第一反応塔の頭頂(又はヘッド)で除去された蒸気が、少なくとも一つの凝縮器で全体的又は部分的に凝縮され、

(c) 第一反応塔の塔底生成物(又は缶出液)は、塔の上部にある少なくとも一つの精留部及び精留部の下にある少なくとも一つの反応ゾーンを含む少なくとも一つの別の反応塔に供給され、そこで更に反応し、

(d) これら反応塔で反応しなかった、又は反応中に生成したジアルキルカーボネートは、反応中に生成したアルキルアルコールから、少なくとも一つの蒸留塔を含む少なくとも一つの別の処理工程において全体的又は部分的に分離され、

(e) (d)において分離されたジアルキルカーボネートが、場合により更なる精製の後、第一反応塔に再び供給される方法であって、

別の反応塔(単数または複数個)は一つ又はそれより多くの凝縮器を備え、これらの凝縮器における凝縮により得られる凝縮熱が、直接又は間接的に、上記方法に再びフィードバックされることで特徴付けられている方法に関する。

本発明の一つの態様は以下の方法を含む:

第一反応塔(又はカラム)において、エステル交換触媒の存在下、ジアルキルカーボネートと芳香族ヒドロキシ化合物を反応させることであって、前記第一反応塔が、頂部、底部、塔の上部にある精留部、及び精留部の下にある反応ゾーンを含むこと、

第一反応塔からの塔底生成物を別の反応塔へ供給することであって、前記塔底生成物が、ジアリールカーボネート、アルキルアリールカーボネート、又はその両方、並びに残余の未反応のジアルキルカーボネート及び芳香族ヒドロキシ化合物を含み、前記別の反応塔は、頂部、塔の上部にある精留部、及び精留部の下にある反応ゾーンを含み、そして前記別の反応塔において、残余の未反応のジアルキルカーボネート及び芳香族ヒドロキシ化合物を反応させること、

蒸留塔へプロセスストリームを供給することであって、前記プロセスストリームは、第一反応塔、別の反応塔、又はその両方から抜き出された未反応のジアルキルカーボネートと一種又はそれより多くの反応生成物アルコールの混合物を含み、それにより、未反応のジアルキルカーボネートを、一種又はそれより多くの反応生成物アルコールから分離すること、及び、

分離した未反応のジアルキルカーボネートを第一反応塔にリサイクルすること

を含む方法であって、別の反応塔は、一つ又はそれより多くの凝縮器を含み、一つ又はそれより多くの凝縮器からの凝縮熱が上記方法(又はプロセス)にフィードバックされる方法。

以上の要旨及び以下の発明の詳細な説明は、添付の図面と共に読むことによってより良く理解されるだろう。本発明の説明を補助するため、例示的なものと考えられる代表的な実施形態を図面に示す。しかし、本発明は、図示する通りの構成及び手段にいかようにも限定されないものと理解されるべきである。

発明の詳細な説明

本明細書にて使用する場合、単数の語(’’a’’及び’’the’’)は、その文言及び/又は文脈が他の意味を明らかに示していない限り「一つ又はそれより多くの」及び「少なくとも一つの」と同じ意味を有し、これらの言葉と置換して用いることができる。従って例えば、本明細書又は特許請求の範囲における「凝縮器(a condenser)」の表現は、一つの凝縮器又は一つより多くの凝縮器を言うものであり得る。同様に、例えば本明細書又は特許請求の範囲における「ジアルキルカーボネート(a dialkyl carbonate)」の表現は、一種のジアルキルカーボネート又は一種より多くのジアルキルカーボネートを言うものであり得る。本明細書で使用する場合、位置関係を表す語、例えば「下(below)」、「上(above)」、及び「間(between)」は、完全に垂直の配列又は直接性を要しない。よって、例えば、「あるゾーンが他のゾーンより下(below)に配置されている」とは、上記二つのゾーンが垂直に配列していること、又はそれらが直接隣り合っていることを必要とせず、むしろ単に、あるゾーンが他のゾーンよりも、相対的な高さにおいて下に存在しさえすればよい。同様に、「ある要素が他の二つの要素の「間(between)」にあるとは、三つ全てが連続的に隣接していること、又は三つの要素が並んでいることを要しない。更に、全ての数値は、特に断りのない限り、「約」の語で修飾されているものと理解される。

本発明の範囲内で製造されるジアリールカーボネートは、一般式(I)のジアリールカーボネートを含む。

式中、R、R’、及びR’’は互いに独立して、H、直鎖又は分枝状の、場合により置換されたC

1−C

34−アルキル、好ましくはC

1−C

6−アルキル、特に好ましくはC

1−C

4−アルキル、C

1−C

34−アルコキシ、好ましくはC

1−C

6−アルコキシ、特に好ましくはC

1−C

4−アルコキシ、C

5−C

34−シクロアルキル、C

7−C

34−アルキルアリール、C

6−C

34−アリール、あるいはハロゲンラジカル、好ましくは塩素ラジカルを表しており、式(I)の両側のR、R’、及びR’’は、同じ又は異なり得る。Rは、−COO−R’’’もまた、表し得る。式中R’’’はH、場合により分枝状のC

1−C

34−アルキル、好ましくはC

1−C

6−アルキル、特に好ましくはC

1−C

4−アルキル、C

1−C

34−アルコキシ、好ましくはC

1−C

6−アルコキシ、特に好ましくはC

1−C

4−アルコキシ、C

5−C

34−シクロアルキル、C

7−C

34−アルキルアリール、又はC

6−C

34−アリールであり得る。好ましくは、式(I)の両側のR、R’、及びR’’は、同じである。極めて特に好ましくは、R、R’、及びR’’がHを表す。

一般式(I)のジアリールカーボネートは、例えば以下のものを含む:

ジフェニルカーボネート、メチルフェニル−フェニルカーボネート、及びジ(メチルフェニル)カーボネート(また混合物の形態でもよく、ここでメチル基はフェニル環上のあらゆる所望の位置に存在することができる)、並びに、ジメチルフェニル−フェニルカーボネート及びジ(ジメチルフェニル)カーボネート(混合物の形態でもよく、ここでメチル基は、フェニル環上のあらゆる所望の位置に存在することができる)、クロロフェニル−フェニルカーボネート及びジ(クロロフェニル)カーボネート(ここでメチル基は、フェニル環上のあらゆる所望の位置に存在することができる)、4−エチルフェニル−フェニルカーボネート、ジ(4−エチルフェニル)カーボネート、4−nープロピルフェニル−フェニルカーボネート、ジ(4−nープロピルフェニル)カーボネート、4−イソプロピルフェニル−フェニルカーボネート、ジ(4−イソプロピルフェニル)カーボネート、4−n−ブチルフェニル−フェニルカーボネート、ジ(4−n−ブチルフェニル)カーボネート、4−イソブチルフェニル−フェニルカーボネート、ジ(4−イソブチルフェニル)カーボネート、4−tert−ブチルフェニル−フェニルカーボネート、ジ(4−tert−ブチルフェニル)カーボネート、4−n−ペンチルフェニル−フェニルカーボネート、ジ(4−n−ペンチルフェニル)カーボネート、4−n−ヘキシルフェニル−フェニルカーボネート、ジ(4−n−ヘキシルフェニル)カーボネート、4−イソオクチルフェニル−フェニルカーボネート、ジ(4−イソオクチルフェニル)カーボネート、4−n−ノニルフェニル−フェニルカーボネート、ジ(4−n−ノニルフェニル)カーボネート、4−シクロヘキシルフェニル−フェニルカーボネート、ジ(4−シクロヘキシルフェニル)カーボネート、4−(1−メチル−1−フェニルエチル)−フェニル−フェニルカーボネート、ジ[4−(1−メチル−1−フェニルエチル)−フェニル]カーボネート、ビフェニル−4−イル−フェニルカーボネート、ジ(ビフェニル−4−イル)カーボネート、(1−ナフチル)−フェニルカーボネート、(2−ナフチル)−フェニルカーボネート、ジ(1−ナフチル)カーボネート、ジ(2−ナフチル)カーボネート、4−(1−ナフチル)−フェニル−フェニルカーボネート、4−(2−ナフチル)−フェニル−フェニルカーボネート、ジ[4−(1−ナフチル)−フェニル]カーボネート、ジ[4−(2−ナフチル)フェニル]カーボネート、4−フェノキシフェニル−フェニルカーボネート、ジ(4−フェノキシフェニル)カーボネート、3−ペンタデシルフェニル−フェニルカーボネート、ジ(3−ペンタデシルフェニル)カーボネート、4−トリチルフェニル−フェニルカーボネート、ジ(4−トリチルフェニル)カーボネート、サリチル酸メチル−フェニルカーボネート、ジ(サリチル酸メチル)カーボネート、サリチル酸エチル−フェニルカーボネート、ジ(サリチル酸エチル)カーボネート、サリチル酸−n−プロピル−フェニルカーボネート、ジ(サリチル酸−n−プロピル)カーボネート、サリチル酸イソプロピル−フェニルカーボネート、ジ(サリチル酸イソプロピル)カーボネート、サリチル酸−n−ブチル−フェニルカーボネート、ジ(サリチル酸−n−ブチル)カーボネート、サリチル酸イソブチル−フェニルカーボネート、ジ(サリチル酸イソブチル)カーボネート、サリチル酸−tert−ブチル−フェニルカーボネート、ジ(サリチル酸−tert−ブチル)カーボネート、ジ(サリチル酸フェニル)カーボネート、及びジ(サリチル酸ベンジル)カーボネート。

好ましいジアリールカーボネートは以下のものを含む:ジフェニルカーボネート、4−tert−ブチルフェニル−フェニルカーボネート、ジ(4−tert−ブチルフェニル)カーボネート、ビフェニル−4−イル−フェニルカーボネート、ジ(ビフェニル−4−イル)カーボネート、4−(1−メチル−1−フェニルエチル)−フェニル−フェニルカーボネート、及びジ[4−(1−メチル−1−フェニルエチル)フェニル]カーボネートを含む。ジフェニルカーボネートが特に好ましい。

本発明の範囲内で使用され得るジアルキルカーボネートは、式(II)のジアルキルカーボネートを含む。

式中、R

1及びR

2は互いに独立して、直鎖又は分枝状の、場合により置換されたC

1−C

34−アルキル、好ましくはC

1−C

6−アルキル、特に好ましくはC

1−C

4−アルキルを表している。R

1及びR

2は、同じ又は異なり得る。R

1及びR

2は好ましくは同じである。

好ましいジアルキルカーボネートは、ジメチルカーボネート、ジエチルカーボネート、ジ(n−プロピル)カーボネート、ジ(イソプロピル)カーボネート、ジ(n−ブチル)カーボネート、ジ(sec−ブチル)カーボネート、ジ(tert−ブチル)カーボネート、又はジヘキシルカーボネートを含む。ジメチルカーボネート及びジエチルカーボネートが特に好ましい。ジメチルカーボネートが極めて特に好ましい。

本発明の範囲内で適切である、芳香族ヒドロキシ化合物は、一般式(III)の芳香族ヒドロキシ化合物を含む。

式中、R、R’、及びR’’は互いに独立して、一般式(I)について説明した意味を有し得る。

そのような芳香族ヒドロキシ化合物は、例えば以下のものを含む:フェノール、o−、m−、又はp−クレゾール(クレゾールの混合物の形態であってもよい)、ジメチルフェノール(ジメチルフェノールの混合物であってもよく、メチル基がフェニル環のあらゆる所望の位置に存在し得、例えば2,4−、2,6−、又は3,4−ジメチルフェノール)、o−、m−、又はp−クロロフェノール、o−、m−、又はp−エチルフェノール、o−、m−、又はp−n−プロピルフェノール、4−イソプロピルフェノール、4−n−ブチルフェノール、4−イソブチルフェノール、4−tert−ブチルフェノール、4−n−ペンチルフェノール、4−n−ヘキシルフェノール、4ーイソオクチルフェノール、4−n−ノニルフェノール、o−、m−、又はp−メトキシフェノール、4−シクロヘキシルフェノール、4−(1−メチル−1−フェニルエチル)フェノール、ビフェニル−4−オール、1−ナフトール、2−1−ナフトール、4−(1−ナフチル)フェノール、4−(2−ナフチル)フェノール、4−フェノキシフェノール、3−ペンタデシルフェノール、4−トリチルフェノール、メチルサリチル酸、エチルサリチル酸、n−プロピルサリチル酸、イソプロピルサリチル酸、n−ブチルサリチル酸、イソブチルサリチル酸、tert−ブチルサリチル酸、フェニルサリチル酸、及びベンジルサリチル酸。

好ましい芳香族ヒドロキシ化合物は、フェノール、4−tert−ブチルフェノール、ビフェニル−4−オール、及び4−(1−メチル−1−フェニルエチル)フェノールを含む。フェノールが特に好ましい。

本発明の範囲内で製造されるアルキルアリールカーボネートは、一般式(IV)のアルキルアリールカーボネートを含む。

式中、R、R’、及びR’’は一般式(I)について説明した意味を有し得、及びR

1は、一般式(II)について説明した意味を有し得る。

好ましいアルキルアリールカーボネートは、メチル−フェニルカーボネート、エチル−フェニルカーボネート、プロピル−フェニルカーボネート、ブチル−フェニルカーボネート、及びヘキシル−フェニルカーボネート、メチル−(o−クレシル)カーボネート、メチル−(p−クレシル)カーボネート、エチル−(o−クレシル)カーボネート、エチル−(p−クレシル)カーボネート、メチル−又はエチル−(p−クロロフェニル)カーボネートを含む。特に好ましいアルキルアリールカーボネートは、メチル−フェニルカーボネート及びエチル−フェニルカーボネートである。メチル−フェニルカーボネートが極めて特に好ましい。

本発明の方法において適切であるジアルキルカーボネート、及び芳香族ヒドロキシ化合物はいずれも当業者に知られており、市販で入手可能であり、又は当業者に同様に知られている方法によって製造され得る。

本発明の範囲内におけるC1−C4−アルキルは、例えば、メチル、エチル、n−プロピル、イソプロピル、n−ブチル、sec−ブチル、tert−ブチルを表しており、また、C1−C6−アルキルは、例えば、n−ペンチル、1−メチルブチル、2−メチルブチル、3−メチルブチル、ネオペンチル、1−エチルプロピル、シクロヘキシル、シクロペンチル、n−ヘキシル、1,1−ジメチルプロピル、1,2−ジメチルプロピル、1,2−ジメチルプロピル、1−メチルペンチル、2−メチルペンチル、3−メチルペンチル、4−メチルペンチル、1,1−ジメチルブチル、1,2−ジメチルブチル、1,3−ジメチルブチル、2,2−ジメチルブチル、2,3−ジメチルブチル、3,3−ジメチルブチル、1−エチルブチル、2−エチルブチル、1,1,2−トリメチルプロピル、1,2,2−トリメチルプロピル、1−エチル−1−メチルプロピル、1−エチル−2−メチルプロピル又は1−エチル−2−メチルプロピルを表しており、また、C1−C34−アルキルは、例えば、n−ヘプチル及びn−オクチル、ピナシル(pinacyl)、アダマンチル、異性体のメンチル、n−ノニル、n−デシル、n−ドデシル、n−トリデシル、n−テトラデシル、n−ヘキサデシル、又はn−オクタデシルを表している。同様のことが、例えばアラルキルラジカル又はアルキルアリールラジカルにおける、対応するアルキルラジカルに適用される。対応するヒドロキシアルキルラジカル、アラルキルラジカル、又はアルキルアリールラジカルにおいて、アルキレンラジカルは、例えば、上述のアルキルラジカルに対応するアルキレンラジカルを表している。

アリールは、6〜34の炭素原子骨格を有する炭素環芳香族ラジカルを表している。同様のことが、アリールアルキルラジカル(アラルキルラジカルとも呼ばれている)の芳香族部分に適用され、より複雑な基、例えばアリールカルボニルラジカルのような基のアリール成分に対しても同様に適用される。

アリールアルキル及びアラルキルは、互いに独立して、上記の定義に従う直鎖の、環状の、分枝状又は非分枝状の、アルキルラジカルを意味しており、上記の定義に従うアリールラジカルによって、一置換、多置換、又は完全に置換され得る。

上記の一覧は例示の目的で記載したものであり、いかなる制限をも意味するものでない。

本発明の方法において、芳香族ヒドロキシ化合物(単数又は複数種)、及びジアルキルカーボネート(単数又は複数種)は、第一反応塔内で、好ましくは1:0.1〜1:10のモル比で、特に好ましくは1:0.2〜1:5のモル比で、極めて特に好ましくは1:0.5〜1:3のモル比で、反応し得る。例示したモル比は、一つ又はそれより多くの頂部凝縮器((b)を参照のこと)又は存在し得る一つ又はそれより多くの底部蒸発器を経由して、反応塔にフィードバックする芳香族ヒドロキシ化合物又はジアルキルカーボネートを考慮に入れていない。

本発明の方法の種々の態様が、少なくとも二つの反応塔において実施される。

当業者に知られている塔が、第一及び第二塔として、あるいは場合により用いられる第三又は更なる塔として、適切である。これらは、例えば、蒸留塔又は精留塔であり、好ましくは反応蒸留塔又は反応精留塔である。

第一反応塔は、塔の上部にある少なくとも一つの精留部、及び上記精留部の下にある少なくとも一つの反応ゾーンを含んでおり、上記精留部は、好ましくは少なくとも二つの部を含んでいる。二つの部はそれぞれ互いに独立して、好ましくは0〜20段、より好ましくは0.1〜20段の理論段数を有する。好ましい態様において、第一反応塔の少なくとも一つの精留部は、少なくとも一つの中間凝縮器を備える。中間凝縮器は、好ましくは精留部の二つの部の間に配置される。この場合、精留部は上方及び下側の精留部に分割される。

第一反応塔は、好ましくは向流で運転され、芳香族ヒドロキシ化合物は、好ましくは、液体の状態で、塔の少なくとも一つの反応ゾーンにおいて頂部から底部へと案内され、ジアルキルカーボネートは、気体の状態で、液体ストリームに対して向流で案内される。第一反応塔は、好ましくは、以下のような方法で運転される。少なくとも一つの反応ゾーン、好ましくは反応ゾーンの頂部から1/3のところに、好ましくは塔のその地点における温度で、芳香族ヒドロキシ化合物及び場合により溶解したエステル交換触媒を含む一つ又はそれより多くのストリームを、液体の状態又は少量のガス含有量(ガス含有量は好ましくは20wt%よりも少ない)で供給する。加えて、ジアルキルカーボネートを含む一つ又はそれより多くのストリームを反応ゾーンに、好ましくは反応ゾーンの底部から1/3のところに、好ましくは気体、又は過熱状態で供給する。好ましい態様において、蒸気ストリームの過熱は、0〜50℃であり得る。更に、露点の温度は、好ましくは、ジアルキルカーボネートを含む特定のストリームの添加位置における反応ゾーン内の圧力によって決まる。

反応ゾーン(単数又は複数個)を通過した後、反応の間に生成したアルキルアルコールは、精留部(単数又は複数個)を通過した後に、第一反応塔の頭頂において除去される。本発明の範囲内において、反応の間に生成したアルキルアルコール(反応アルコールとしても知られている)は、エステル交換において生成したアルコールであり、好ましくはR1−OH又はR2−OHである(式中R1及びR2は一般式(II)について説明した意味を有する)。第一反応塔の頭頂において除去されたストリームは、反応の間に生成したアルキルアルコールに加えて、一般に、過剰又は未反応のジアルキルカーボネート、及び低沸点の副生成化合物、例えば二酸化炭素又はジアルキルエーテルのような化合物もまた含む。精留部が存在するおかげで、このストリームは、例えば芳香族ヒドロキシ化合物のような高沸点成分を少量しか含んでいない。精留部は、例えば芳香族ヒドロキシ化合物又はアルキルアリールカーボネートのような高沸点成分(これもまた、反応ゾーンで蒸発させられる)を、低沸点の反応アルコール又はジアルキルカーボネートから分離するために役立つ。このことは、反応の間に生成したアルキルアルコールをジアルキルアルコールから分離することが、低温レベルで実施できるという有利な点を有する。

好ましい態様において、第一反応塔は、還流条件下で運転される。還流条件は、蒸気ストリームが精留部((b)を参照のこと)の上端において部分的又は全体的に凝縮され、それによって生成した凝縮物の一部又は全てが還流として精留部の上端に再びフィードバックされるという手順を意味するものとして理解される。還流比は、好ましくは0.1〜20であり、特に好ましくは0.1〜10であり、極めて特に好ましくは0.1〜3であり、本発明の範囲内の還流比は、塔の頭頂で(凝縮物への戻りなしに)除去された蒸気に対する、塔にフィードバックされる凝縮物の重量比と一致する。

好ましい態様において、第一反応塔は、反応ゾーンの下にある、少なくとも一つの回収部を有する。

第一反応塔は、好ましくは、更に、一つまたはそれより多くの底部蒸発器を備える。エステル交換塔が回収部を有して構成されている場合、底部蒸発器も使用されることが好ましく、底部蒸発器は、回収部から流れてくる液体を部分的又は全体的に蒸発させる。全体的又は部分的に蒸発させた液体ストリームの全部又は一部を再び第一反応塔にフィードバックする。回収部を有しない態様の場合、反応ゾーンから流れてくる液体を、場合により使用される底部蒸発器において全体的又は部分的に蒸発させ、その全部又は一部を再び第一反応塔にフィードバックする。

第一反応塔の少なくとも一つの精留部が少なくとも一つの中間凝縮器を備える好ましい態様において、精留部は下側及び上側精留部(二つの部)に分割され、下側精留部は中間凝縮器の下に位置し、上側精留部は中間凝縮器の上に位置する。

好ましい態様において、少なくとも一つの中間凝縮器を有する精留部(単数又は複数個)は、反応塔において、反応部(単数又は複数個)及び場合により少なくとも一つの回収部と共に設置され得る。その結果、反応ゾーン(単数又は複数個)を出た蒸気混合物は、精留部の下部へ、又は場合により下側精留部へ、その下から案内され、そこで芳香族ヒドロキシ化合物の分離が行われる。この下部又は場合により下側精留部を出た蒸気混合物は中間凝縮器に案内され、そこで部分的に凝縮され、その結果生じる凝縮物は、精留部の下部の上端、又は場合により下側精留部の上端に供給される。

本発明に従う方法の別の好ましい態様において、中間凝縮器は、第一反応塔と一体化されておらず、第一反応塔の外側に、別個の中間凝縮器の形態で存在する。

本発明に従う方法の別の好ましい態様において、中間凝縮器及び精留部の上部は、反応塔と一体化されておらず、第一反応塔の外側に別個に設置される。

反応ゾーン及び場合により存在する回収部の下で、アルキルアリールカーボネート、過剰の又は未反応のフェノール、ジアリールカーボネート、エステル交換触媒、ジアルキルカーボネート、反応アルコール、及び反応中に生成したか又は出発物質中に既に存在していた高沸点化合物を含む混合物が得られる。回収部が使用されるとき、例えばジアルキルカーボネート及び反応アルコールのような低沸点化合物の含有量は減少し、条件によってはエステル交換触媒の存在下、別のアルキルアリールカーボネート及び/又はジアリールカーボネートが生成する。そのために必要とされるエネルギーは、好ましくは、一つ又はそれより多くの蒸発器によって供給される。

第一反応塔の全ての部において、換言すれば反応ゾーンに加えて、精留部及び場合により存在する回収部において、ランダム充填物又は規則充填物を用いることが可能である。使用されるランダム充填物又は規則充填物は、例えば「ウルマンの工業化学百科事典(Ullmann’s Encyclopaedie der Technischen Chemie)」第4版第2巻528頁以降に記載されているような、蒸留において常套のものである。ランダム充填物の例として挙げ得るものには、ラシヒリング(Raschig ring)又はポールリング(Pall ring)及びノバロックスリング(Novalox ring)、ベルルサドル(Berl saddle)、インタレックスサドル(Intalex saddle)又はトラスサドル(torus saddle)、インターパックボディー(Interpack body)が含まれ、規則充填物の例として挙げ得るものには、シートメタル及びワイヤゲージ充填物(例えばBX充填物、モンツパック(Montz Pak)、メラパック(Mellapak)、メラデュア(Melladur)、ケラパック(Kerapak)、及びCY充填物など)であって、ガラス、せっ器、磁器、ステンレス鋼、プラスチック材料のような様々な材料のものを含む。液相の適切な滞留時間のほか、大きな表面積を有し、及び良好な濡れ性を示すランダム充填物及び規則充填物が好ましい。これらは、例えば、ポールリング、ノバロックスリング、ベルルサドル、BX充填物、モンツパック、メラパック、メラデュア、ケラパック、及びCY充填物である。

あるいは、例えば多孔板(細目板)、バブルキャップトレイ、バルブトレイ、及びトンネルタイプトレイのような蒸留トレイもまた適切である。反応塔の反応ゾーン(単数又は複数個)において、滞留時間が長く物質交換が優れている蒸留トレイ、例えばオーバーフローをよく防止するトンネルタイプトレイ、バブルキャップトレイ、又はバルブトレイが、特に好ましい。反応ゾーンの理論段数は好ましくは3〜50段であり、特に好ましくは10〜50段であり、極めて特に好ましくは10〜40段である。液体のホールドアップは好ましくは、反応ゾーンの塔内部の容積の1%〜80%であり、特に好ましくは5%〜70%であり、極めて特に好ましくは7%〜60%である。反応ゾーン(単数又は複数個)について、場合により使用される回収部について、及び精留部(単数又は複数個)について、より厳密な設計は、当業者によって行われ得る。

反応ゾーン(単数又は複数個)の温度は、好ましくは100℃〜300℃、特に好ましくは120℃〜250℃、極めて特に好ましくは150℃〜240℃の範囲である。好ましい態様において、最適な反応温度は、一方では操作条件を選択することによって、他方では一つ又はそれより多くの反応トレイにおいて熱を追加供給することによって、反応ゾーンにおいて確立される。反応トレイでの熱の供給は、熱交換器によって、又は熱を導入し得る反応トレイを介して行われ得る。本発明に従うエステル交換は、常圧だけでなく、加圧又は減圧下で実施されることが有利である。従って、反応ゾーンの圧力は、好ましくは0.5〜20bar(絶対圧力)、特に好ましくは0.8〜15bar(絶対圧力)、極めて特に好ましくは0.9〜10bar(絶対圧力)の範囲である。

文献により知られているエステル交換触媒を、第一反応塔において起こる反応ステップのために使用し得る。これらは、ジアルキルカーボネートとフェノールのエステル交換のためのものとして文献により知られているエステル交換触媒であり、例えばアルカリ金属及びアルカリ土類金属(例えばリチウム、ナトリウム、カリウム、ルビジウム、セシウム、マグネシウム、及びカルシウム、好ましくはリチウム、ナトリウム、カリウム、マグネシウム、及びカルシウム、特に好ましくはリチウム、ナトリウム、及びカリウム)の水素化物、酸化物、水酸化物、アルコラート、アミド、及び他の塩などである(例えば米国特許第3642858号、米国特許第3803201号、又は欧州特許出願公開(EP−A)第1082号を参照のこと)。アルカリ金属及びアルカリ土類金属の塩は、有機酸又は無機酸(例えば酢酸、プロピオン酸、酪酸、安息香酸、ステアリン酸、カルボン酸(カーボネート又は炭酸水素塩)、リン酸、シアン化水素酸、チオシアン酸、ホウ酸、ケイヒ酸、C14−スズ酸(stannonic acid)、又はアンチモン酸など)の塩であってもよい。アルカリ金属及びアルカリ土類金属の適切な化合物は、好ましくは、酸化物、水酸化物、アルコラート、酢酸塩、プロピオン酸塩、安息香酸塩、カーボネート(炭酸塩)、及び炭酸水素塩であり、水酸化物、アルコラート、酢酸塩、安息香酸塩、又はカーボネートを用いることが特に好ましい。ここに挙げたアルカリ金属又はアルカリ土類金属の化合物は、反応に付される反応混合物の重量を基準として、好ましくは0.001〜2wt%、より好ましくは0.005〜0.9wt%、特に好ましくは0.01〜0.5wt%の量で用いられる。

本発明に従って使用することのできる別の触媒は金属化合物、例えばAlX3、TiX3、UX4、TiX4、VOX3、VX5、ZnX2、FeX3、PbX2、及びSnX4など(式中、Xはハロゲン、アセトキシ、アルコキシ、又はアリールオキシラジカルを示す)である(独国特許出願公開(DE−OS)第258412号)。本発明に従って使用することのできる特に好ましい触媒は、AlX3、TiX4、PbX2、及びSnX4などの金属化合物であり、例えば四塩化チタン、テトラメトキシチタン、テトラフェノキシチタン、テトラエトキシチタン、テトライソプロピルチタン、テトラドデシルチタン、テトライソオクチルスズ、及びトリイソプロピルアルミニウムなどである。金属化合物TiX4が、極めて特に好ましい。ここに挙げた金属化合物は、反応に付される反応混合物の重量を基準として、好ましくは0.001〜5wt%、より好ましくは0.005〜5wt%、特に好ましくは0.01〜5wt%の量で用いられる。

本発明の範囲内において、ハロゲンは、フッ素、塩素、又は臭素を示しており、好ましくはフッ素又は塩素であり、特に好ましくは塩素である。

本発明に従って使用することのできる別の触媒は、一般式(R11)4−X−Sn(Y)X(YはOCOR12ラジカル、OHラジカル、又はORラジカルを表しており、式中R12はC1−C12−アルキル、C6−C12−アリール、又はC7−C13−アルキルアリールを表しており、R11はR12とは独立してR12の意味を有し、xは1〜3の整数を表す)の有機スズ化合物、アルキルラジカル内に1〜12の炭素原子を有するジアルキルスズ化合物、又はビス(トリアルキルスズ)化合物、例えば、トリメチルスズアセテート、トリエチルスズベンゾエート、トリブチルスズアセテート、トリフェニルスズアセテート、ジブチルスズジアセテート、ジブチルスズジラウラート、ジオクチルスズジラウラート、ジブチルスズアジピネート、ジブチルジメトキシスズ、ジメチルスズグリコラート、ジブチルジエトキシスズ、トリエチルスズヒドロキシド、ヘキサエチルスタノキサン、ヘキサブチルスタノキサン、ジブチルスズオキシド、ジオクチルスズオキシド、ブチルスズトリイソオクチラート、オクチルスズトリイソオクチラート、ブチルスズ酸、及びオクチルスズ酸であり、これらは0.001〜20wt%の量であり(欧州特許(EP)第879号、欧州特許(EP)第880号、欧州特許(EP)第39452号、独国特許出願公開(DE−OS)第3445555号、日本国特許出願公開公報昭54−63023号を参照のこと)、式−[RR11Sn−O−]−(式中、R及びR11は互いに独立して、R12について上記した意味を有する)のスズ化合物重合体、例えばポリ[オキシ(ジブチルスタニレン)]、ポリ[オキシ(ジオクチルスタニレン)]、ポリ[オキシ(ブチルフェニルスタニレン)]、及びポリ[オキシ(ジフェニルスタニレン)]であり(独国特許出願公開(DE−OS)第3445552号)、式−[−RSn(OH)−O−]−の水酸化スタノキサン重合体(polymeric hydroxystannoxane)、例えばポリ(エチルヒドロキシスタノキサン)、ポリ(ブチルヒドロキシスタノキサン)、ポリ(オクチルヒドロキシスタノキサン)、ポリ(ウンデシルヒドロキシスタノキサン)、及びポリ(ドデシルヒドロキシスタノキサン)であり、これらは0.001〜20wt%、好ましくは0.005〜5wt%の量(ジアルキルカーボネート基準)である(独国特許出願公開(DE−OS)第4006520号)。本発明に従って使用することのできる別のスズ化合物は、一般式

X−R2Sn−O−R2Sn−Y

(式中、X及びYは互いに独立してOH、SCN、OR13、OCOR13、又はハロゲンを表しており、Rはアルキル又はアリールを表しており、式中R13はR12について上記した意味を有する)で示されるSn(II)酸化物である(欧州特許(EP)第0338760号)。

本発明に従って使用され得る別の触媒は鉛化合物であり、場合によりトリ有機ホスファン、キレート化合物、又はハロゲン化アルキル金属を共に含んでよく、例えばPb(OH)2−2PbCO3、Pb(OCO−CH3)2、Pb(OCO−CH3)2・2LiCl、Pb(OCO−CH3)3・2PPh3であり、これらはジアルキルカーボネート1mol当たり0.001〜1mol、好ましくは0.005〜0.25molの量であり(日本国特許出願公開公報昭57−176932号、日本国特許出願公開公報平01−093580号)、並びに他の鉛(II)及び鉛(IV)化合物、例えばPbO、PbO2、鉛丹、亜ナマリ酸塩、鉛酸塩など(日本国特許出願公開公報平01−093560号)、鉄(III)アセテート(日本国特許出願公開公報昭61−172852号)、また、銅の塩及び/又は金属錯体、例えばアルカリ金属、亜鉛、チタン、及び鉄の錯体である(日本国特許出願公告昭64−005588号)。

更に、本発明に従う方法において、不均一触媒系を用いることが可能である。このような系は、例えば、シリコン及びチタンのハロゲン化物を共に加水分解することにより得られる、シリコン酸化物及びチタン酸化物の混合物(日本国特許出願公開公報昭54−125617号)あるいは、大きなBET表面積(>20m2/g)を有する二酸化チタンである(独国特許出願公開(DE−OS)第4036594号)。

本発明に従う方法に好ましい触媒は、上述した金属化合物AlX3、TiX3、UX4、TiX4、VOX3、VX5、ZnX2、FeX3、PbX2、及びSnX4である。AlX3、TiX4、PbX2、及びSnX4が特に好ましく、それらの例として、4塩化チタン、テトラメトキシチタン、テトラフェノキシチタン、テトラエトキシチタン、テトライソプロピルチタン、テトラドデシルチタン、テトライソオクチルスズ、及びトリイソプロピルアルミニウムが挙げられる。金属化合物TiX4は極めて特に好ましい。テトラメトキシチタン、テトラフェノキシチタン、及びテトラエトキシチタンが特に好ましい。

触媒は好ましくは、芳香族ヒドロキシ化合物(単数又は複数種)を含むストリームと共に、溶解又は懸濁した状態で第一反応塔内に導入される。あるいは、触媒は別個に、例えば反応アルコールに対応するアルコール又は適切な不活性溶媒中に定量されてもよい。不均一触媒が使用される場合、上述の充填材料と混ざった状態で、ランダム充填物の代わりに適切な形態で、又は備え付けられた任意の塔プレート上におけるバルク充填体として使用され得る。

第一反応塔において反応に必要とされるエネルギーは、一方では、例えば熱交換器、蒸発器、及び/又は加熱可能な塔プレートなどの内部又は外部の装置より提供され得、並びに/あるいは、他方では、芳香族ヒドロキシ化合物(単数又は複数種)を含む液体ストリーム又は気体の状態で供給されるジアルキルカーボネート含有ストリームと共に導入され得る。熱の供給は、このようにして、特に反応ゾーン(単数又は複数個)の領域において行われる。反応ゾーン(単数又は複数個)の領域におけるこの熱は、好ましくは、蒸発器又は加熱可能な蒸留トレイによって、全体的又は部分的に供給される。第一反応塔における反応に必要とされるエネルギーを、芳香族ヒドロキシ化合物(単数又は複数種)を含む液体ストリーム及び気体の状態で供給されるジアルキルカーボネート含有ストリームの双方により、及び付加的に外部及び/又は内部の熱交換器により、第一反応塔に少なくとも部分的に導入することが特に有利である。

本発明に従う方法の種々の態様において、第一反応塔の塔底生成物は、第二反応塔に供給される。

第二反応塔は、塔の上方の部分にある少なくとも一つの精留部、及び精留部の下にある少なくとも一つの反応ゾーンを含む。精留部は好ましくは1〜50段、特に好ましくは1〜25段の理論段数を有する。

第二反応塔において、第一反応塔の塔底生成物(生成したアルキルアリールカーボネート及びジアリールカーボネートを既に含んでいる)は、液体の状態又は蒸気/液体混合物の状態で、好ましくは反応ゾーンへ、特に好ましくは反応ゾーンの上部へ、極めて特に好ましくは反応ゾーンの上から1/3のところへ供給される。第二反応塔は、好ましくは、アルキルアリールカーボネートが、例えば更なるエステル交換又は不均化によって、好ましくは不均化によって、部分的又は完全に反応してジアリールカーボネートになるように運転される。第一反応塔の塔底生成物に加えて、一種又はそれより多くのアルキルアリールカーボネート含有ストリームが、液体の状態、又は蒸気/液体混合物の状態で、反応ゾーンの領域に供給され得る。このような、付加的なアルキルアリールカーボネート含有ストリームは、例えば別の精製工程によるものであり得、そして上記方法にフィードバックされ得る。

未反応の芳香族ヒドロキシ化合物、ジアルキルカーボネート、反応アルコール、中位沸点副生成物(例えばアルキルアリールエーテルなど)、及び少量の低沸点二次化合物は、第二反応塔の頂部で分離される。本発明の範囲内で、中位沸点副生成物は、芳香族ヒドロキシ化合物の沸点より低く、かつジアルキルカーボネートの沸点より高い沸点を有するものとして理解されるべきである。このような、中位沸点副生成物は、例えばアニソール又はフェネトールなどのアルキルアリールエーテルである。第二反応塔において分離された中位沸点副生成物は、第一及び/又は第二反応塔において、反応中に生成され得、あるいは、出発物質によって、既に上記方法に導入され得る。

第二反応塔の精留部は、例えばアルキルアリールカーボネートのようなより高沸点の成分(これもまた、反応ゾーンにおいて蒸発したものである)を分離するよう働く。

好ましい態様において、第二反応塔は、還流条件下で運転される。還流条件は、蒸気ストリームが、精留部の上端において、部分的に又は完全に凝縮され、それによって生成した凝縮物の一部又は全てが還流として精留部の上端に再びフィードバックされるという手順を意味するものとして理解される。還流比は好ましくは、0.1〜20であり、特に好ましくは0.1〜10であり、極めて特に好ましくは0.1〜3であり、本発明の範囲内の還流比は、塔の頭頂で(凝縮物への戻りなしに)除去された蒸気に対する、塔にフィードバックされる凝縮物の重量比に一致する。

第二反応塔は、反応ゾーンの下に、少なくとも一つの回収部を含み得る。しかし、好ましい態様において、第二反応塔の反応ゾーンは、同時に、回収部として機能する。不均化において遊離したジアルキルカーボネート、エステル交換により遊離した反応アルコール、及び未反応の芳香族ヒドロキシ化合物が、それによって分離され、同時に、不均化により実質的に完了するまで反応するジアリールカーボネート及びアルキルアリールカーボネートが濃縮される。

第二反応塔は好ましくは、一つ又はそれより多くの底部蒸発器を更に備えている。

原則として、第二反応塔の精留部は、一つ又はそれより多くの中間凝縮器を同様に備え得る。よって、精留部は下側及び上側精留部(二つの部)に分割され、下側精留部は中間凝縮器の下に位置し、上側精留部は中間凝縮器の上に位置する。好ましい態様において、第二反応塔は、中間凝縮器を有しない。

第二反応塔は、一つ又はそれより多くの凝縮器を備える。これらは好ましくは、第二反応塔の上端における一つ又はそれより多くの凝縮器(頂部凝縮器(単数又は複数個))である。頂部凝縮器のカスケードが、使用されることが好ましい。

第二反応塔の上端の凝縮器における凝縮の間、例えば芳香族ヒドロキシ化合物のような高沸点成分から蒸気が奪われるようになる。これにより得られる凝縮熱を、熱の統合という範囲内で特に効果的に使用することを可能とするために、凝縮は、従って、好ましくは多段階で、特に好ましくは少なくとも二段階で実施され、好ましい態様においては、二段階又は三段階で実施される。

二段階又は三段階の凝縮の、特に好ましい態様において、第一凝縮段階の、あるいは第一及び第二凝縮段階の凝縮熱は、本発明の方法における物質ストリーム又は塔を加熱するために、直接又は間接的に使用され、他方、第二又は第三凝縮段階において得られた凝縮熱は、冷却水又は空冷によって放散される。

別の好ましい態様において、第二反応塔の頭頂における凝縮は、更に、中位沸点副生成物を選択的に放出するため、第二反応塔の頭頂で除去された蒸気の一部を凝縮しないように実施され得る。

反応ゾーン及び場合により存在し得る回収部の下に、アルキルアリールカーボネート、過剰又は未反応の芳香族ヒドロキシ化合物、ジアリールカーボネート、エステル交換触媒、ジアルキルカーボネート、反応アルコール、及び反応中に生成したか又は出発物質中に既に存在していた中位又は高沸点副生成物を含む混合物が得られる。本発明の範囲内において、高沸点副生成物は、芳香族ヒドロキシ化合物の沸点より高い沸点を有するものとして理解されるべきである。

第二反応塔の全ての部において、換言すれば反応ゾーンに加えて濃縮ゾーン及び場合によって回収部において、ランダム充填物又は規則充填物を用いることが可能である。使用されるランダム充填物又は規則充填物は、例えば、「ウルマンの工業化学百科事典(Ullmann’s Encyclopaedie der Technischen Chemie)第4版第2巻528頁以降に記載されているような、蒸留において常套的なものである。ランダム充填物の例として挙げ得るものとしては、ラシヒリング(Raschig ring)又はポールリング(Pall ring)及びノバロックスリング(Novalox ring)、ベルルサドル(Berl saddle)、インタレックスサドル(Intalex saddle)又はトラスサドル(torus saddle)、インターパックボディー(Interpack body)が含まれ、通常の充填物の例として挙げ得るものには、シートメタル及び織物の充填物(例えばBX充填物,モンツパック(Montz Pak)、メラパック(Mellapak)、メラデュア(Melladur)、ケラパック(Kerapak)、及びCY充填物など)であって、例えばガラス、せっ器、磁器、ステンレス鋼、プラスチック材料などの様々な材料のものを含む。液相の適切な滞留時間のほか、大きな表面積を有し、及び良好な濡れ性を示す、ランダム充填物及び規則充填物が好ましい。これらは、例えば、ポールリング及びノバロックスリング、ベルルサドル、BX充填物、モンツパック、メラパック、メラデュア、ケラパック、及びCY充填物である。

あるいは、例えば多孔板(細目板)、バブルキャップトレイ、バルブトレイ、及びトンネルタイプトレイのような蒸留トレイもまた適切である。第二反応塔の反応ゾーン(単数又は複数個)において、バルク充填材料又は規則充填物が、特に好ましい。反応ゾーンの理論段数は、好ましくは3〜50段であり、特に好ましくは10〜50段であり、極めて特に好ましくは10〜40段である。

反応ゾーン(単数又は複数個)について、場合により使用される回収部及び精留部(単数又は複数個)についてのより厳密な設計は、当業者によって行われ得る。

反応ゾーン(単数又は複数個)の温度は、好ましくは100〜300℃、特に好ましくは120〜250℃、最も特に好ましくは180〜250℃の範囲である。

個々の態様において、最適な反応温度は、一方では操作条件を選択することによって、他方では一つ又はそれより多くの反応トレイにおいて熱が追加供給されることによって、反応ゾーンにおいて達成される。反応トレイでの熱の供給は、熱交換器によって、又は熱を導入し得る反応トレイを介して行われ得る。本発明に従うエステル交換は常圧だけでなく、加圧下又は減圧下で、好ましくは減圧下で、実行されることが有利である。従って、第二反応塔の圧力は、好ましくは0.05〜20bar(絶対圧力)、特に好ましくは0.1〜10bar(絶対圧力)、極めて特に好ましくは、0.1〜2bar(絶対圧力)の範囲である。

第一反応塔におけるエステル交換について本明細書中で既に上述したエステル交換触媒は、第二反応塔で実施される反応工程に使用され得る。好ましい態様において、第一及び第二反応塔において、同じ触媒が使用される。

触媒は好ましくは、第一反応塔の塔底生成物と共に、溶解又は懸濁した状態で、第二反応塔内に導入される。あるいは、触媒は別個に、例えば、反応アルコールに対応するアルコール又は適切な不活性溶媒中にて供給されてもよい。不均一触媒が使用される場合、上述のランダム充填物及び/又は規則充填物と混ざった状態で、ランダム充填物及び/又は規則充填物の代わりに適切な形態で、又は備え付けられた任意の蒸留トレイ上におけるバルク充填体として使用され得る。

第二反応塔において反応に必要とされるエネルギーは、一方では熱交換器、蒸発器、及び/又は加熱可能な塔プレートなどの内部又は外部の装置より提供され得、並びに/あるいは他方では、芳香族ヒドロキシ化合物(単数又は複数種)を含む液体ストリームと共に導入され得る。反応ゾーンの領域におけるこの熱は、好ましくは、蒸発器によって、全体的に又は部分的に供給される。

第二反応塔の後には、一つ又はそれより多くの別の反応塔が続き得る。第二反応塔について本明細書で上述した条件及びパラメーターの範囲が、そのような別の反応塔に適用される。しかし、別の反応塔のための条件及びパラメーターは、第二反応塔における条件及びパラメーターと同一である必要はなく、好ましくは、本明細書で上述した条件及びパラメーターの範囲内で、第二反応塔における条件及びパラメーターと異なる。例えば、第二反応塔に対する追加の反応塔は、好ましくは、第二反応塔より低圧で運転され、還流比及び底部温度もまた、第二反応塔のそれらと比較して、変化させることが可能である。好ましい態様において、本発明に従う方法における第一反応塔の後には、一つのみの別の反応塔、即ち本明細書で上述した第二反応塔が続く。しかし、これらの反応塔の後には、除去されたストリームの成分を精製及び分離するための別の塔が続いてよい。本発明の範囲内において、上記成分の精製及び分離のためのそのような塔は、本発明の範囲内の反応塔として理解されない。

本発明によれば、第二又は別の反応塔(単数又は複数個)の、好ましくは第二反応塔の凝縮器(単数又は複数個)、好ましくは頂部凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が、直接又は間接的に、本発明の方法に再びフィードバックされる。本発明の範囲内において、凝縮熱を本発明の方法に直接的にフィードバックすることは、例えば一つ又はそれより多くのストリームを加熱するため、又はこの方法における一つ又は複数の塔部位を加熱するために、凝縮熱を中間加熱媒体無しで方法へフィードバックすることを意味するものとして理解される。これは、例えば熱交換器において行われる。好ましくは、このような熱交換器は、凝縮器(単数又は複数個)と組み合わされる。本発明の範囲内において、凝縮熱を本発明の方法に間接的にフィードバックすることは、まず加熱媒体を、得られた凝縮熱を有するものとして生成させ、その加熱媒体を用いて凝縮熱を方法へフィードバックすることを意味するものとして理解される。この加熱媒体により、例えば、本発明の方法において、一つ又はそれより多くのストリームあるいは一つ又はそれより多くの塔部位を加熱することが可能である。適切な加熱媒体は、ガス、蒸気、又は液体であり、好ましくは蒸気又は液体の工学的熱キャリアー媒体、例えば水、鉱物油をベースとする熱キャリアー、又は合成熱キャリアー(例えばジフィル(Diphyl)(商標)、マルロサーム(Marlotherm)(登録商標))である。特に好ましい加熱媒体は水又は水蒸気である。

本発明によれば、第一反応塔が一つ又はそれより多くの中間凝縮器を備える場合、中間凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が同様に、直接又は間接的に、本発明の方法に再びフィードバックされる。本発明の範囲内において、凝縮熱を本発明の方法に直接的にフィードバックすることは、例えば一つ又はそれより多くのストリームを加熱するため、又はこの方法における一つ又はそれより多くの塔部位を加熱するために、凝縮熱を中間加熱媒体無しで方法へフィードバックすることを意味していると理解される。これは、例えば熱交換器において、行われ得る。好ましくは、このような熱交換器は、中間凝縮器と組み合わされる。本発明の範囲内において、凝縮熱を本発明の方法に間接的にフィードバックすることは、まず加熱媒体を、得られた凝縮熱を有するものとして生成させ、その加熱媒体を用いて凝縮熱を方法へフィードバックすることを意味するものとして理解される。この加熱媒体により、例えば、本発明の方法において、一つ又はそれより多くのストリームあるいは一つ又はそれより多くの塔部位を加熱することが可能である。適切な加熱媒体は、ガス、蒸気、又は液体であり、好ましくは蒸気又は液体の工学的熱キャリアー媒体、例えば水、鉱物油をベースとする熱キャリアー、又は合成熱キャリアー(例えばジフィル(Diphyl)(商標)、マルロサーム(Marlotherm)(登録商標))である。特に好ましい加熱媒体は水又はスチームである。

好ましくは、別の反応塔(単数又は複数個)の、好ましくは第二反応塔の凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が、反応に用いられるジアルキルカーボネートを反応アルコールから分離するために、直接的又は間接的に用いられる。

特に好ましくは、別の反応塔(単数又は複数個)、好ましくは第二反応塔の凝縮器(単数又は複数個)における、及び/又は第一反応塔の場合により存在する一つ又は複数の中間凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が、反応中に生じたアルキルアルコールからジアルキルカーボネートを分離するために、直接的又は間接的に用いられる。

また好ましくは、別の反応塔(単数又は複数個)、好ましくは第二反応塔の凝縮器(単数又は複数個)における、及び/又は第一反応塔の場合により存在する中間凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱は、その一部は、反応中に生成したアルキルアルコールからジアルキルカーボネートを分離するために、また一部は第一反応塔に導入されるジアルキルカーボネートを蒸発させるために、直接的又は間接的に、用いられる。

特に好ましくは、第一反応塔の場合により存在する中間凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部は、第一反応塔に導入されるジアルキルカーボネートを蒸発させるために、直接的又は間接的に用いられる。

本発明に従う方法の好ましい態様において、第一反応塔の中間凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が、第一反応塔に導入されるジアルキルカーボネートを蒸発させるために、直接的又は間接的に用いられ、そして、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)における凝縮によって得られる凝縮熱の全部又は一部が、反応中に生成したアルキルアルコールからジアルキルカーボネートを分離するために、直接的又は間接的に用いられる。

本発明に従う方法において、反応中に生成したアルキルアルコール(反応アルコール)のストリーム、及び、未反応のジアルキルカーボネート又は反応中に生成したジアルキルカーボネートのストリームもまた、第一エステル交換塔及び/又は別の反応塔(単数又は複数個)においてエステル交換及び/又は不均化によって得られ、そしてこれらのストリームは、好ましくは、混合状態の一つ又はそれより多くのストリーム中に除去される。本発明に従って、反応塔において反応しなかった、又は反応中に生成したジアルキルカーボネートの全部又は一部が、少なくとも一つの蒸留塔を含む少なくとも一つの別の処理工程において、反応中に生成したアルキルアルコール(反応アルコール)から分離される。好ましくは、未反応のジアルキルカーボネート又は反応中に生成されたジアルキルカーボネート及び反応中に生成したアルキルアルコールを含む少なくとも一つのストリームが、第一反応塔の頭頂において除去され、少なくとも一の蒸留塔を含む少なくとも一つの別の処理工程へ、分離のために供給される。

好ましくは、第一反応塔の頂部における凝縮の後、第一反応塔の頂部において除去された蒸気混合物の全部又は一部(この蒸気混合物はジアルキルカーボネート及び反応中に生成したアルキルアルコールを含む)が、ジアルキルカーボネートとアルキルアルコールを分離するために、少なくとも一つの蒸留塔を含む少なくとも一つの別の処理工程へ供給される。

ジアルキルカーボネートと反応アルコールの分離は、好ましくは、一つ又はそれより多くの蒸留塔における蒸留によって、あるいは蒸留と膜分離との組み合わせ(本明細書において以下ハイブリッドプロセスと言う)によって実施される。

反応アルコール及びジアルキルカーボネートが共沸混合物を形成する場合(例えばメタノール及びジメチルカーボネート)、例えば二段階圧力法、抽出蒸留、低沸点の共沸剤による不均一共沸蒸留、又はハイブリッドプロセスなどの少なくとも二段階の処理が好ましく用いられる。二段階圧力法又はハイブリッドプロセスが、特に好ましく用いられる。二段階圧力法が極めて特に好ましく用いられる。このような処理は、基本的に当業者に知られている(例えば、ウルマンの工業化学百科事典(Ullmann’s Encyclopaedia of Industrial Chemistry)第7巻、2007年、6.4章及び6.5章;Chemie Ingenieur Technik(67)11/95を参照のこと)。

反応アルコール及びジアルキルカーボネートが共沸混合物を形成しない場合(例えばエタノール及びジエチルカーボネート)、分離は好ましくは、単一の蒸留塔において実施される。

反応アルコール及びジアルキルカーボネートが共沸混合物を形成する場合、ジアルキルカーボネートとアルキルアルコール(反応アルコール)を分離するための処理工程の第一蒸留塔の留出物は、好ましくは、ほぼ共沸組成を示す。この場合、これは、第一蒸留塔よりも低い運転圧力で運転される少なくとも一つの別の蒸留塔へ、二段階圧力法で供給されることが好ましい。運転圧力が異なるため、共沸混合物の組成は、反応アルコールの含有量がより少なくなる方向へシフトする。この第二又は別の蒸留塔(単数又は複数個)の塔底生成物として、単離した塔底生成物の総重量を基準として90〜100wt%の純度を有する反応アルコールが得られ、他方、留出物として、ほぼ共沸混合物であるものが得られる。極めて特に好ましい態様において、より低い運転圧力で運転される第二又は別の蒸留塔(単数又は複数個)は、好ましくは、第一蒸留塔の頭頂凝縮器の凝縮熱によって運転される。

二段階圧力法において、二成分混合物の共沸組成の圧力依存性が利用される。反応アルコール(アルキルアルコール)とジアルキルカーボネートの混合物の場合、例えば、メタノールとジメチルカーボネートの場合などでは、共沸混合物は、圧力が増加するに従って、反応アルコールの含有量が増加する方向にシフトする。これら二成分の混合物が塔(ジアルキルカーボネート塔)に供給される場合、反応アルコールの含有量は、この塔の運転圧力に対応する共沸組成よりも低くなり、留出物としてほぼ共沸組成を有する混合物が得られ、他方、塔底生成物として、ほぼ純粋なジアルキルカーボネートが得られる。そのようにして得られた共沸混合物は、別の蒸留塔(アルキルアルコール塔)に供給される。これは、ジアルキルカーボネート塔と比較して、より低い運転圧力で運転される。結果として、共沸混合物の位置は、反応アルコールの含有量がより低くなる方向にシフトする。結果として、ジアルキルカーボネート塔で得られた共沸混合物を、ほぼ共沸組成を有する留出物と、ほぼ純粋な反応アルコールとに分離することが可能である。アルキルアルコール塔の留出物は、ジアルキルカーボネート塔に適切な位置で再び供給される。

アルキルアルコール塔の運転圧力は、好ましくは、この塔をジアルキルカーボネート塔の廃熱で運転できるように選択される。この運転圧力は0.1〜1bar、好ましくは0.3〜1barである。ジアルキルカーボネート塔の運転圧力は1〜50bar、好ましくは2〜20barの範囲である。

二段階圧力法によるジアルキルカーボネートと反応アルコールの分離における反応手順の例を図3に示す。

反応アルコールとジアルキルカーボネートの共沸混合物を分離するための別の好ましい処理は、ハイブリッドプロセスである。ハイブリッドプロセスにおいて、二成分混合物の分離は、蒸留処理と膜処理を組み合わせることによって実施される。これら成分が、その極性及び分子重量の違いに基づいて、膜によって、少なくとも部分的に互いに分離可能であるという事実を利用している。反応アルコール及びジアルキルカーボネート、例えば、メタノール及びジメチルカーボネートの混合物の場合、適切な膜を用いたパーベーパレーション(浸透気化)又は蒸気透過により、透過物として、反応アルコールに富む混合物が得られ、非透過物(retentate)として、反応アルコールに乏しい混合物が得られる。これら二成分の混合物が塔(ジアルキルカーボネート塔)に供給される場合、反応アルコールの含有量は、この塔の運転圧力に対応する共沸組成よりも低くなり、供給したストリームよりも著しく増加した反応アルコールの含有量を有する混合物が留出物として得られ、他方、ほぼ純粋なジアルキルカーボネートが塔底生成物として得られる。

蒸留と蒸気透過とのハイブリッドプロセスの場合、留出物は塔から蒸気の状態で除去される。そうして得られた蒸気混合物は、場合により過熱した後、蒸気透過に供給される。蒸気透過は、ほぼ塔の運転圧力が非透過物側に確立され、より低い圧力が透過物側に確立されるようにして実施される。塔の運転圧力は1〜50bar、好ましくは1〜20bar、特に好ましくは2〜10barの範囲である。透過物側の圧力は0.05〜2barである。これにより、透過物側において反応アルコールの豊富なフラクションが得られ、これは、フラクションの総重量を基準として少なくとも70wt%、好ましくは少なくとも90wt%の反応アルコール含有量を有する。非透過物は、塔の留出物と比較して反応アルコールの含有量が減少しており、場合により凝縮され、再び蒸留塔に供給される。

蒸留とパーベーパレーションとのハイブリッドプロセスの場合、留出物は塔から液体の状態で除去される。そうして得られた混合物は、場合により過熱した後、パーベーパレーションに供給される。パーベーパレーションは、非透過物側の運転圧力が塔よりも同じか又は増加しており、かつより低い圧力が透過物側に確立されるように実施される。塔の運転圧力は1〜50bar、好ましくは1〜20bar、特に好ましくは2〜10barの範囲である。透過物の側の圧力は0.05〜2barである。これにより、透過物側において反応アルコールに富む蒸気状のフラクションが得られ、これは、フラクションの総重量を基準として、少なくとも70wt%、好ましくは少なくとも90wt%の反応アルコールの含有量を有する。液体の非透過物は、塔の留出物と比較して反応アルコールの含有量が減少しており、再び蒸留塔に供給される。透過物を蒸発させるために熱が必要であり、その熱は、パーベーパレーションに付される供給ストリームにおいて十分な程度存在していないことがあり得る。従って、パーベーパレーションによる膜分離は、場合により追加の熱交換器によって加熱され得、これら熱交換器は、統合され、又は場合により複数の直列接続されたパーベーパレーション工程の間に配置される。

ハイブリッドプロセスの場合、ジアルキルカーボネートと反応アルコールの分離は、特に好ましくは、蒸留と蒸気透過法との組み合わせによって行う。

蒸気透過によるハイブリッドプロセスに従うジアルキルカーボネートと反応アルコールとの分離の例示的な態様を図4に示す。

ジアルキルカーボネートと反応アルコールの分離のために選択する処理に関係なく、圧力や温度のような運転(プロセス)の条件は、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)、及び/又は第一反応塔において場合により存在する中間凝縮器における凝縮によって得られる凝縮熱を効果的に用いることができるように、有利に選択される。

このために、ジアルキルカーボネートとアルキルアルコールとを分離するための処理工程の蒸留塔(単数又は複数個)において、運転圧力、及びそれに応じて運転温度もまた、蒸留塔を、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)、及び/又は第一反応塔において場合により存在する中間凝縮器(単数又は複数個)における凝縮熱で完全に又は部分的に運転できるように調節される。このために、ジアルキルカーボネートとアルキルアルコールとを分離するための処理工程の蒸留塔(単数又は複数個)における運転圧力は、好ましくは、ジアルキルカーボネートとアルキルアルコールとを分離するための処理工程の蒸留塔(単数又は複数個)の底部における蒸発温度が、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)及び/又は第一反応塔において場合により存在する中間凝縮器(単数又は複数個)における凝縮温度より低くなるように調節される。

反応アルコールとジアルキルカーボネートとの分離に必要とされる熱は、100〜300℃、好ましくは100〜230℃、特に好ましくは120〜200℃の温度で供給される。第一反応塔の中間凝縮器との、又は第二反応塔の凝縮器との効果的な熱の統合を可能にするために、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)における凝縮、及び/又は第一反応塔の場合により存在する中間凝縮器(単数又は複数個)における凝縮が、1〜100℃、好ましくは2〜50℃、特に好ましくは5〜40℃増加させた温度で、実施される。

別の反応塔の凝縮器(単数又は複数個)及び/又は第一反応塔の場合により存在する中間凝縮器(単数又は複数個)からの凝縮熱の全部又は一部は、例えば、蒸留塔への供給ストリームを予熱するために、及び/又は、一つ又はそれより多くの塔部位を加熱するために使用され得る。好ましい態様において、別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)、及び/又は第一反応塔の場合により存在する中間凝縮器(単数又は複数個)からの凝縮熱は、ジアルキルカーボネートとアルキルアルコールを分離する処理工程の蒸留塔への供給ストリームを予熱するために一部使用され、また、蒸留塔(単数又は複数個)における塔底物を蒸発させるために一部使用される。第二反応塔の頭頂において少なくとも二つ、好ましくは三つの頭頂凝縮器のカスケードが使用される本発明の方法の非常に好ましい態様において、このカスケードの第一凝縮器からの凝縮熱は、ジアルキルカーボネートとアルキルアルコールを分離する処理工程の蒸留塔又は第一蒸留塔の塔底生成物を蒸発させるために使用され、そしてこのカスケードの第二凝縮器からの凝縮熱は、ジアルキルカーボネートとアルキルアルコールを分離するための処理工程の蒸留塔又は第一蒸留塔への供給ストリームを予熱するために使用される。

蒸留塔(単数又は複数個)は、好ましくは、反応アルコールを濃縮するための5〜40段の理論段数を有する精留部、及びジアルキルカーボネートを濃縮するための5〜40段の理論段数を有する回収部を有する。

本発明に従う方法は、好ましくは連続的に実施される。

別の反応塔(単数又は複数個)の凝縮器(単数又は複数個)、及び場合により第一反応塔の中間凝縮器からの凝縮熱を用いることによって、過剰のジアルキルカーボネートからの反応アルコールの分離は、エネルギー消費を著しく減少させて実施することが可能である。従って、エステル交換工程における冷却能力は、同等程度まで減少させることが可能である。従って、従来技術の方法と比較して、本発明に従う方法の実質的な利点は、ジアルキルカーボネート又はアルキルアリールカーボネートの製造におけるエネルギー消費の著しい減少である。同時にこの方法は、塔構成(配列)を用いているため、複数の別個の直列接続された反応ゾーンを有する複雑な反応器構成を要しないため、簡単な装置配置(又は経費(outley))で実施することが可能である。

本発明に従う方法の一部は、図1を参照して説明される。図1は、本発明に従う方法であって、後続の工程、例えば別の塔における追加の反応工程又は追加の精製などがないものを示す。

図1は、一般に中間凝縮器を有する第一反応塔において反応精留を用いた第一エステル交換工程、第二反応塔においてアルキルアリールカーボネートをエステル交換又は不均化する第二反応工程、及び、第一反応塔で頂部生成物として得られ、かつジアルキルカーボネート及び反応アルコールを含む混合物を、少なくとも一つの蒸留塔を含む別の処理工程において分離すること示す。

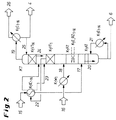

図2は、第一反応塔(反応精留塔)の特に好ましい態様であって、中間凝縮器の外部構成を有し、これにより得られる凝縮熱をフィードバックするためにジアルキルカーボネートの蒸発と組み合わされたものを示す。

図3は、ジアルキルカーボネートと反応アルコールの分離の好ましい態様であって、二段階圧力法によるものを示す。

図4は、ジアルキルカーボネートと反応アルコールの分離の好ましい態様であって、ハイブリッドプロセスによるものを示す。

これら図面は、本発明を例示の目的で説明するためのものであり、本発明を限定するものと見なされるべきでない。

図1は、とりわけ第一反応塔K1を示しており、これには二つの出発物質ストリーム、即ち、芳香族ヒドロキシ化合物を含むストリーム16及びジアルキルカーボネートを含むストリーム15が、反応ゾーンRZの領域における向流エステル化を通って向流で案内され、そして反応して、アルキルアリールカーボネート及び少量のジアリールカーボネートを生成する。

特に連続方法の場合、ジアルキルカーボネートを含むストリーム15は、ジアルキルカーボネートに加えて、芳香族ヒドロキシ化合物、反応において得られる脂肪族ヒドロキシ化合物R1−OH及び/又はR2−OH(反応アルコール)、エステル交換において得られる極少量のアルキルアリールカーボネート及び/又はジアリールカーボネート、並びに反応において生成する、望ましくない副生成物の部分を含み得る。ジアルキルカーボネートを含むストリーム15は、例えば0〜5wt%、好ましくは0.05〜3wt%、及び特に好ましくは0.05〜2wt%の反応アルコールと、0〜40wt%、好ましくは0〜10wt%、特に好ましくは0〜5wt%の芳香族ヒドロキシ化合物と、0〜5wt%のアルキルアリールカーボネートと、0〜5wt%のジアリールカーボネートと、0〜5wt%の反応で生じた他の副生成物(例えばアルキルアリールエーテル)又は出発物質中に既に含まれていた不純物を含み得る(いずれの場合もジアルキルカーボネート含有ストリームの総重量を基準とする)。ジアルキルカーボネートを含むストリーム15は、好ましくは、ジアルキルカーボネート含有ストリームの総重量を基準とし、上述の各成分の合計を100wt%として、50〜100wt%のジアルキルカーボネートを含む。特に連続方法では、芳香族ヒドロキシ化合物を含むストリーム16は、芳香族ヒドロキシ化合物に加えて、ジアルキルカーボネート、エステル交換において生じるアルキルアリールカーボネート及び/又はジアリールカーボネート、微少量の反応アルコール及び反応において生じる望ましくない副生成物の部分を含み得る。例えば、ジアルキルカーボネートの含有量は0〜50wt%であり得、反応アルコールの含有量は0〜10wt%、好ましくは0〜5wt%であり得、アルキルアリールカーボネート及びジアリールカーボネートの含有量はそれぞれ0〜10wt%、好ましくは0〜5wt%であり得、望ましくない副生成物の含有量は0〜5wt%、好ましくは0〜1wt%であり得る(いずれの場合も、芳香族ヒドロキシ化合物を含むストリームの総重量を基準とする)。触媒は、芳香族ヒドロキシ化合物を含むストリーム16と共に、付加的に反応塔に供給され得る。その場合、触媒の含有量は、芳香族ヒドロキシ化合物を含むストリームの総重量を基準として、好ましくは0〜5wt%である。好ましくは、芳香族ヒドロキシ化合物を含むストリームの総重量を基準とし、上述の各成分の量の合計を100wt%として、芳香族ヒドロキシ化合物を含むストリーム16は、50〜100wt%の芳香族ヒドロキシ化合物を含む。

ジアルキルカーボネートを含むストリーム15は、塔K1に導入される前に、部分的に又は完全に蒸発させられ、場合により過熱される。芳香族ヒドロキシ化合物を含むストリーム16は、塔K1に導入される前に加熱され、よって、場合により一部蒸発させられる。出発物質ストリーム17及び18は、それぞれ、蒸発及び場合により過熱、及び加熱の後、互いに向流で反応ゾーンRZに案内される。即ち、芳香族ヒドロキシ化合物を含むストリーム18は、加熱され、主に液体の状態で、反応ゾーンRZの上端に供給され、ジアルキルカーボネートを含むストリーム17は、主に気体又は場合によりわずかに過熱された状態で、反応ゾーンの下端に供給される。反応において得られる脂肪族ヒドロキシ化合物R1−OH及び/又はR2−OHは、塔の頭頂において、蒸気の形状で、未反応のジアルキルカーボネートと共に蒸気(19)として抜き出され、他方、揮発し易さの劣るアルキルアリールカーボネートは、塔K1の下端部で、未反応の芳香族ヒドロキシ化合物、ジアリールカーボネート、及び場合によって別の容易に揮発しない化合物と共に、液体ストリーム(6)として除去される。所望の温度プロファイルを達成するために必要とされるエネルギーは、とりわけ塔の底部において、一つ又はそれより多くの蒸発器K1E1−Nによって、もたらされ得る。このために、回収部K1ATから、又は回収部が存在しないときは、反応ゾーンK1RZから流れてくる液体混合物(20)を部分的に蒸発させる。蒸発器の設計に応じて、蒸気のみ、又は蒸気/液体の混合物(ストリーム21)が蒸発器の出口において得られる。ストリーム21に含まれる蒸気は、回収部(K1AT)に下方から供給され、又は、回収部が存在しないときは、反応ゾーンK1RZに下方から供給される。熱が追加の中間蒸発器K1E_RZ1−Nによって、反応ゾーンの領域に供給され得る。反応ゾーンK1RZと蒸発器K1E1−Nとの間に備えられた回収部K1ATにおいて、得られたアルキルアリールカーボネート及びジアリールカーボネートの濃縮が起こり、ジアルキルカーボネートの欠乏のため、塔K1のこの部分において、アルキルアリールカーボネートからジアリールカーボネートへの不均化反応が、高い程度で既に始まっている。

反応において生成する脂肪族ヒドロキシ化合物(反応アルコール)、及び過剰なジアルキルカーボネートの濃縮は、凝縮器K1C1−N(単数又は複数個)と反応ゾーンK1RZとの間に位置する一つ又はそれより多くの精留部において起こる。この濃縮の間、0〜40wt%、好ましくは0〜10wt%、特に好ましくは0〜5wt%の芳香族ヒドロキシ化合物の含有量(留出物4の総重量を基準として)が得られる。精留部は、少なくとも二つの部、即ち上側精留部及び下側精留部にわけられており、上側精留部K1VTNと下側精留部K1VT1、一つ又はそれより多くの中間凝縮器K1IC1−N(単数又は複数個)、好ましくは少なくとも一つの中間凝縮器K1IC1が配列される。中間凝縮器K1IC1−N(単数又は複数個)、又は中間凝縮器K1IC1は、下側精留部K1VT1から上がってくる蒸気22の部分を凝縮する。中間凝縮器K1IC1−N(単数又は複数個)、好ましくは少なくとも一つの中間凝縮器K1IC1に入る蒸気混合物22は、好ましくは10〜80wt%の芳香族ヒドロキシ化合物を含む。従って、芳香族ヒドロキシ化合物が比較的多量であるため、中間凝縮器K1IC1−Nにおける凝縮温度は、頂部凝縮器K1C1−N(N:凝縮器は場合により多段式である)における凝縮温度よりも、著しく高い。運転圧力及び濃縮プロファイルの位置に応じて、中間凝縮器における凝縮温度は、好ましくは100〜300℃、特に好ましくは120〜250℃、最も特に好ましくは150〜240℃の範囲であり得、頭頂凝縮器における凝縮温度は、好ましくは0〜250℃、特に好ましくは40〜200℃の範囲であり得る。中間凝縮器K1IC1−N(単数又は複数個)において生成された凝縮物23、及びその上に位置する上側精留部K1VTNから流れてくる液体24は、下側精留部K1VT1へと案内される。中間凝縮器(単数又は複数個)の蒸気混合物ダウンストリームは、上側精留部K1VTNを通って行く。上側精留部K1VTNから来る蒸気19は、凝縮器K1C1−N(単数又は複数個)において、可能な限り凝縮され、凝縮物の一部は、上側精留部K1VTNに、還流(25)として再びフィードバックされ、また一部は留出物ストリーム4として除去される。留出物ストリーム4は、過剰に使用されたジアルキルカーボネート、並びに、反応において生成した、対応するアルキルアルコールR1−OH及び/又はR2−OH(反応アルコール)、並びに場合によって、少量の芳香族ヒドロキシ化合物を実質的に含む。凝縮器K1C1−N(単数又は複数個)からの残余の蒸気混合物は、蒸気ストリーム26として除去される。

中間凝縮器K1IC1−N(単数又は複数個)、好ましくは少なくとも一つの中間凝縮器K1IC1において得られた凝縮熱は、本発明に従う方法について上述したように、再びこの方法(プロセス)に直接又は間接的にフィードバックされる(図1に示されず)。

本発明に従う方法の好ましい実施形態において、中間凝縮器K1IC1−N(単数又は複数個)、好ましくは少なくとも一つの中間凝縮器K1IC1において得られた凝縮熱は、熱キャリア媒体を加熱するために使用される。そしてこれは、反応塔K1における向流エステル化において使用されるジアルキルカーボネート含有ストリーム15を、蒸発及び過熱するために、使用される。この好ましい実施形態は、凝縮熱を間接的に使用するものである。

少なくとも一つの中間凝縮器の存在下での第一反応塔におけるエステル交換の別の好ましい実施形態を図2に示す。ここで、中間凝縮器(単数又は複数個)は、第一反応塔の外側に配置される。ジアルキルカーボネートを含むストリーム15の加熱、蒸発、及び場合によって過熱は、中間凝縮器において、同様に起こる。下側精留部K1VT1の蒸気状の混合物22は、一つ又は複数の中間凝縮器K1IC1−N、好ましくは少なくとも一つの中間凝縮器K1IC1に導入され、そこで一部凝縮される。それによって得られた凝縮物23は、下側精留部K1VT1に再び供給され、他方、凝縮されていない蒸気は上側精留部K1VTNに案内される。他の点では、図2に示される方法は図1に示す方法と一致する。従って、上で与えられた図1の説明は、同様に適用される。

図1に従って、第一反応塔K1の塔底生成物6は、第二反応塔K2に供給される。これは、0〜60wt%のジアリールカーボネート、5〜80wt%のアルキルアリールカーボネート、5〜95wt%の芳香族ヒドロキシ化合物、1〜80wt%のジアルキルカーボネート、0〜5wt%の触媒、及び0〜5wt%の、反応において生成した他の副生成物(例えばアルキルアリールエーテル)又は出発物質内に既に含まれていた不純物を含み得る(いずれも塔底生成物ストリーム6の総重量を基準とする)。パーセンテージは塔底生成物ストリーム6の総重量を基準としており、上記した各成分の量の合計は100wt%である。

第一反応塔の塔底生成物に加えて、少なくとも一つの別のアルキルアリールカーボネートを含むストリーム9もまた第二反応塔に供給され得る。このストリーム9は例えば、ジアリールカーボネートを精製するための、例えば蒸留塔のような、別の精製工程から生じ得る。

これは、0〜10wt%のジアリールカーボネート、10〜100wt%のアルキルアリールカーボネート、0〜90wt%の芳香族ヒドロキシ化合物、0〜20wt%のジアルキルカーボネート、及び0〜20wt%の、反応において得られる他の副生成物(例えばアルキルアリールエーテル)又は出発物質内に既に含まれていた不純物を含み得る(いずれもジアルキルカーボネートを含むストリームの総重量を基準とする)。パーセンテージはストリーム9の総重量を基準としており、上記した各成分の量の合計を100wt%とする。

ストリーム6及びストリーム9は、第二反応塔の反応ゾーンK2ATに供給される。

エステル交換において得られた反応アルコールR1−OH及び/又はR2−OHは、塔K2の頂部において、未反応のジアルキルカーボネート又は不均化において遊離したジアルキルカーボネート、及び未反応の芳香族ヒドロキシ化合物と共に、蒸気(27)として除去され、他方、揮発し易さの劣るジアリールカーボネートは、第二反応塔K2の底部において、未反応の量の芳香族ヒドロキシ化合物、アルキルアリールカーボネート、及び場合によって別の容易に揮発しない化合物と共に、液体ストリーム(8)として除去される。

所望の温度プロファイルを確立するために必要とされるエネルギーは、とりわけ塔の底部において、一つ又はそれより多くの蒸発器K2E1−Nによって、もたらされ得る。このために、反応ゾーンから流れ出す液体混合物(28)を部分的に蒸発させる。蒸発器の設計に応じて、蒸気のみ又は蒸気/液体の混合物(ストリーム29)が、蒸発器の出口において得られる。ストリーム29に含まれる蒸気は、回収部(K2AT)に下部から供給され、この回収部は同時に反応ゾーンとしても機能し、複数の部から成る。追加の中間蒸発器K2E_AT1−Nによって、反応ゾーンの領域に熱が供給され得る。反応(エステル交換及び/又は好ましくは不均化)、並びに、結果として生じる低沸点反応生成物(反応アルコール及びジアルキルカーボネート)と芳香族ヒドロキシ化合物との分離の双方が、反応ゾーンK2AT及び蒸発器K2E1−Nにおいて行われる。

凝縮器K2C1−N(単数又は複数個)と反応ゾーンK2ATとの間に位置する精留部K2VTにおいて、例えばアルキルアリールカーボネート又はジアリールカーボネートのような高沸点化合物の含有量が低減される。これによって、留出物3において、0〜20wt%、好ましくは0〜5wt%、極めて特に好ましくは0〜2wt%のアルキルアリールカーボネートの含有量(留出物3の総重量を基準とする)が達成されることが好ましい。精留部は、第一反応塔と同様に、一つ又はそれより多くの中間凝縮器を有して構成され得る。しかし、図2に示す好ましい実施形態において、K2の精留部は、中間凝縮器(単数又は複数個)無しで構成されている。

K2の頭頂にある凝縮器K2C1−N(単数又は複数種)、極めて特に好ましい実施形態においては凝縮器のカスケードが、K2の頭頂において、精留部K2VTから上がってくる蒸気27の部分を凝縮する。凝縮器K2C1−Nに入る蒸気混合物27は、好ましくは10〜90wt%の芳香族ヒドロキシ化合物を含む。従って、芳香族ヒドロキシ化合物が多量であるため、凝縮器K2C1−N(単数又は複数種)における凝縮温度は高い。運転圧力、及び蒸気状の混合物27の組成によるが、凝縮器(単数又は複数種)における凝縮温度は、好ましくは100〜300℃、特に好ましくは120〜250℃、極めて特に好ましくは150〜240℃の範囲であり得る。凝縮物は、一部は精留部K2VTに還流(30)として再び供給され、また一部は留出物ストリーム3として除去される。

留出物ストリーム3は、芳香族ヒドロキシ化合物、及び少量の、好ましくは0〜5wt%のアルコールを実質的に含む。

第一反応塔の留出物(4)は、場合によって反応アルコール及びジアルキルカーボネートを含む別のストリーム(5及び/又は12)と共に、場合により加熱及び/又は部分的な蒸発の後、生成した反応アルコールからジアルキルカーボネートを分離するために、蒸留塔K5(ジアルキルカーボネート蒸留塔)に供給され、これにより得られる生じるジアルキルカーボネート含有ストリーム11は、第一反応塔のジアルキルカーボネート含有供給ストリーム15に再び供給され、また、分離された反応アルコールはこのプロセスから排出される(10)。ストリーム5は、例えば別の精製工程、又は副生成物分離工程から生じ得る。

反応アルコールとジアルキルカーボネートが共沸混合物を形成する場合、蒸留塔K5の留出物(13)としてほぼ共沸混合物が得られることが好ましい。従って、少なくとも一つの別の分離工程が、反応アルコールとジアルキルカーボネートを完全に分離するために必要である。

反応アルコールとジアルキルカーボネートが共沸混合物を形成しない場合、好ましくは、95〜100wt%の含有量の反応アルコールが留出物として得られる。

ジアルキルカーボネートを5wt%未満の反応アルコールと共に含む混合物が、蒸留塔K5の塔底生成物として除去される。

ジアルキルカーボネート蒸留塔K5は、反応アルコールを濃縮するために好ましくは5〜40段の理論段数の精留部、及び、ジアルキルカーボネートを濃縮するために好ましくは5〜40段の理論段数の回収部を有する。

ジアルキルカーボネート蒸留塔における蒸留のために必要とされるエネルギーは、とりわけ塔の底部において、一つ又はそれより多くの蒸発器K5E1−Nによって、もたらされ得る。追加の中間蒸発器K5E_AT1−Nによって、回収部K5ATの領域において供給され得る。

凝縮器K5C1−N(単数又は複数個)は、精留部K5VTから上がってくる蒸気31を凝縮する。凝縮物は一部、精留部K5VTに還流32として再び供給され、また一部は、留出物ストリーム13として除去される。

留出物ストリーム13は、反応アルコール及びジアルキルカーボネートをほぼ共沸組成で含んでいる。反応アルコール及びジアルキルカーボネートが共沸混合物を形成しない場合、ほぼ純粋な反応アルコールが留出物として得られる。

ジアルキルカーボネート蒸留塔(K5)における運転温度は、塔をエステル交換処理からの廃熱で運転できるように調節されている。第一反応塔の中間凝縮器及び/又は第二反応塔の凝縮器(単数又は複数個)からの凝縮熱がこの目的のために使用されることが好ましい。塔K5における運転圧力は好ましくは、塔K5の底部における蒸発温度が、第一反応塔の中間凝縮器、及び/又は第二反応塔の凝縮器(単数又は複数個)における凝縮温度より低くなるように調節される。

反応アルコール及びジアルキルカーボネートが、蒸留塔K5における条件下で、共沸混合物を形成する場合、これを共沸剤又は抽出精留によって、二段階圧力法によって、あるいは精留と膜分離の組み合わせによって分離し得る。二段階圧力法が、反応アルコールとジアルキルカーボネートを分離するために特に好ましく用いられ、これは、例示的に図1及び3によって説明される。

蒸留塔K5の留出物が共沸組成を有する場合、これは別の塔(反応アルコール蒸留塔(RAK);図1及び3におけるK6)に供給され、この塔は蒸留塔K5より低い運転圧力で運転される。運転圧力が異なるため、共沸混合物の位置は、反応アルコールがより少ない含有量となる方向にシフトする。90〜100wt%の純度を有する反応アルコールが蒸留塔K6の塔底生成物10として得られ、また、ほぼ共沸混合物が塔K6の留出物として得られる。特に好ましい実施形態において、より低い運転圧力で運転される塔K6は、塔K5の頭頂凝縮器(単数又は複数個)の凝縮熱で運転される。

反応アルコール蒸留塔(RAK)K6は、反応アルコールを濃縮するために5〜40段の理論段数を含む精留部K6VT、及びジアルキルカーボネートを濃縮するために5〜40段の理論段数を含む回収部K6ATを有する。

また好ましくは、反応アルコール及びジアルキルカーボネートの共沸混合物もまた、精留と膜分離の組み合わせであるハイブリッドプロセスによって分離され得る(図4を参照のこと)。この方法において、K5の留出物は膜分離Mに供給される。この膜分離の様々な形態は本明細書で既に上述されている。反応アルコールに富み、少なくとも70wt%、好ましくは少なくとも90wt%の反応アルコール含有量(フラクションの総重量を基準とする)を有するフラクション37は、透過物側で得られ、そして凝縮器MPCにおいて凝縮される。非透過物35(これは、塔K5の留出物と比較して減じられた反応アルコールの含有量を有する)は、凝縮器MPCにおいて凝縮され、そして好ましくは蒸留塔K5に再び供給される(36)。

本発明を以下の実施例(限定するものでない)を参照して更に詳細に説明する。

実施例1(本発明に従う)

4段の理論段数を有する上側精留部(K1VT2)、

中間凝縮器(K1IC1)、

4段の理論段数を有する下側精留部(K1VT1)、

30枚の反応プレートを有し、3枚のプレートが加熱要素を備える(K1E_RZ1−3)、反応ゾーン(ホールドアップ:12リットル)(K1PZ)、及び、

6枚のプレートを有する回収部(ホールドアップ:12リットル)

を含む第一反応塔において、85.4wt%のフェノール、9.2wt%のジメチルカーボネート、3.2wt%のジフェニルカーボネート、1.5wt%のチタンテトラフェノラート、0.3wt%のアニソール、0.3wt%のメチルフェニルカーボネート、及び0.1wt%のメタノールの混合物が、400kg/hで反応ゾーンの上端において供給される。反応ゾーンの下端において、98.8wt%のジメチルカーボネート、0.9wt%のフェノール、0.2wt%のアニソール、及び0.1wt%のメタノールの蒸気混合物が、5℃過熱されて539.6kg/hで供給される。

51wt%のフェノール、27.3wt%のMPC(124.7kg/h)、11.9wt%のDPC(54.3kg/h)、8.1wt%のDMC、0.4wt%のアニソール、及び1.3wt%のチタンテトラフェノラートより成る生成物混合物が、456.0kg/hで塔の底部において得られる。

第一反応塔は、3.6barの頭頂圧力(K1VT2の上)、及び1.15の還流比で、運転される。230℃の温度が、塔底部で達成され、215℃の平均反応温度が、反応ゾーンにおいて達成される。底部蒸発器K1E1、及び反応ゾーンにおける中間蒸発器K1E_RZ1〜K1E_RZ3は、35barの蒸気圧力で熱蒸気で運転され、熱サイフォンリボイラー(reboiler)が、底部蒸発器K1E1として用いられ、反応プレートに統合した加熱要素(スチーム)が、中間蒸発器として用いられる。中間凝縮器の入口温度は205℃であり、出口温度は193℃であり、冷却能力は57kWである。中間凝縮器において生成された凝縮熱は、8barの熱蒸気圧力を有する熱蒸気(露点:170.4℃)を生成するのに使用され得る。ジメチルカーボネート含有ストリームを蒸発させるのに必要とされる加熱能力は、52kWである。ジメチルカーボネートの蒸発及び過熱は、135〜152℃の温度で実施される。その目的のために、中間凝縮器において使用された蒸気が難なく使用され得る。

第一反応塔の塔底生成物は、

10段の理論段数を有する精留部(K2VT)、

反応ゾーンの上端にあり、22段の理論段数を有する反応ゾーン(K2AT)を含む回収部

を含む第二反応塔に供給される。

更に、69.9wt%のメチルフェニルカーボネート、28.3wt%のフェノール、1.2wt%のジメチルカーボネート、0.5wt%のジフェニルエーテル、及び0.1wt%のジフェニルカーボネートの混合物が、81.9kg/hで回収部(K2AT)の下側半分(bottom half)に供給される。

これにより、62.8 wt%のジフェニルカーボネート、24.2wt%のメチルフェニルカーボネート、9.8wt%のフェノール、0.4wt%のDMC、2.6wt%のチタンテトラフェノラート、及び0.2wt%のジフェニルエーテルを含む生成物混合物が236.6kg/hで第二反応塔の底部において得られる。

更に、83.5wt%のフェノール、15.5wt%のジメチルカーボネート、0.6wt%のメチルフェニルカーボネート、0.3wt%のアニソール、及び0.1wt%のメタノールを含む液体留出物が238.2kg/hで除去される。

第2反応塔から出て来る蒸気混合物は、一部のみ凝縮され、その結果、中位沸点副生成物、特にアニソールを排出するために、59.5kg/hの蒸気生成物ストリームもまた、凝縮の後に除去される。蒸気生成物ストリームは、59.8wt%のジメチルカーボネート、38.2wt%のフェノール、1.6wt%のメタノール、0.3wt%のアニソール、及び0.1wt%メチルフェニルカーボネートを含む。

第2反応塔は、1barの頭頂圧力(K2VTの上)及び0.65の還流比で運転されている。塔における圧力損失は、精留部及び回収部において規則充填物を用いているため、50mbarより少ない。反応ゾーンを出た混合物は、198℃の温度を有し、そして二段階蒸発へ供給される。出口温度は、第一蒸発段階の後で209℃であり、第二蒸発段階の後で230℃である。用いられた蒸発器は、第一段階においては熱サイフォンリボイラーであり、第二段階においてケトル型蒸発器である。合計蒸発器能力は66.4kWである。

第2反応塔の頭頂において除去された蒸気混合物の凝縮は、三段階で行われ、第一段階において174〜165℃(46kW)で、第二段階において165〜155℃(17kW)で、及び第三段階において155〜154℃(1kW)で行われる。第一段階及び第二段階の凝縮熱は、ジメチルカーボネートとメタノールの混合物を分離するために、用いられる。

第一反応塔の留出物(486.6kg/h)は、90.6wt%のジメチルカーボネート、8.2wt%のメタノール、1wt%のフェノール、及び0.2wt%のアニソールを含み、そして97.3wt%のジメチルカーボネート及び2.7wt%のメタノールを含む別のストリーム(36.6kg/h)と共に、ジメチルカーボネートからメタノールを分離するための二つの蒸留塔より成る精留工程に供給される。

メタノール分離の生成物として、98.75wt%のジメチルカーボネート、1wt%のフェノール、0.2wt%のアニソール、及び0.05wt%のメタノールを含む482kg/hのジメチルカーボネート留分(又はフラクション)、並びに、99.5wt%のメタノール及び0.5wt%のジメチルカーボネートを含む41kg/hのメタノール留分が得られる。

メタノールとジメチルカーボネートが共沸混合物を形成するため、混合物の分離は、2段階圧力法を用いて実施される。この方法において、混合物はまず予熱器において137℃まで加熱され、それにより一部蒸発させられ、それから、第一蒸留塔(K5、ジメチルカーボネート蒸留塔とも呼ばれる)において、まず、塔底生成物として上述のジメチルカーボネート留分、及び留出物として76.1wt%のメタノールと23.9wt%のジメチルカーボネートを含むほぼ共沸組成を有する留分(113.4kg/h)へ分解される。

ジメチルカーボネート蒸留塔は、5.5barの頂部圧力、及び1.2の還流比で運転され、16段の理論段数を有する精留部、及び7段の理論段数を有する回収部を有する。

これにより、塔の底部における154.2℃の温度が得られる。必要とされる蒸発熱は59kWである。塔底生成物の蒸発は2つの熱サイフォンリボイラーにおいて行われ、熱の大部分(46kW)は、同時に第二反応塔の第一凝縮器として機能する熱サイフォンリボイラーにおいて、熱交換される。残りの蒸発熱は、蒸気によって、第二再循環蒸発器に供給される。

ジメチルカーボネート蒸留塔の供給ストリームを予熱するための熱交換器は、同時に、第二反応塔の第二凝縮器として働き、熱の移動量は17kWである。

700mbarの頭頂圧力及び2.3の還流比で運転される第二蒸留塔(K6、メタノール蒸留塔とも呼ばれる)において、メタノールが塔底生成物として分離される(41kg/h; MeOH/DMC 99.5/0.5wt%)。62.4wt%のメタノール及び37.6wt%のジメチルカーボネートを含む留出物(72.3kg/h)は、再び、ジメチルカーボネート蒸留塔に供給される。

メタノール蒸留塔は、30段の理論段数の分離能を有し、これは精留部と回収部とに等しく分割される。

メタノール蒸留塔に必要とされる熱(49kW)はジメチルカーボネート蒸留塔からの蒸気の凝縮によって提供される。従って、ジメチルカーボネート蒸留塔の凝縮器は同時に、メタノール蒸留塔の蒸発器として働く。

本実施例は、効率的な熱の統合により、どのようにしてジフェニルカーボネートの製造におけるエネルギー消費を著しく減少させることが可能であるかを、明確に示している。

従って、第一反応塔において、出発物質の加熱及び蒸発、塔の底部における蒸発、並びに反応ゾーンの加熱を含む熱の必要量は、中間凝縮器の使用によって、183.3kWから131.13kWに減少し、即ち、28.4%減少する。同時に、冷却剤の消費は183.2kWから126.2kWへと減少し、従って31.1%減少する。

第二反応塔をメタノール/ジメチルカーボネート混合物の分離と熱統合することによって、メタノールとジメチルカーボネートを分離するための加熱剤要件は、76kWから13kWに減少し、即ち83%減少する。同時に、第二反応塔における冷却剤要件は、64kWから1kWに減少し、即ち、98.4%減少する。

実施例2(本発明に従う)

第一反応塔を中間凝縮器なしで運転すること以外は実施例1と同じ要件とする。

しかしながら、第二反応塔をメタノール/ジメチルカーボネート混合物の分離と熱統合することによって、メタノールとジメチルカーボネートの分離のための加熱剤要件を、同様に、76kWから13kWに減少させ、即ち83%減少させることが可能である。同時に、第二反応塔における冷却剤要件は、64kWから1kWに減少し、即ち98.4%減少する。

従って、本発明による方法を用いて、エネルギーを著しく節約することが可能である。

本発明の広範な概念から逸脱すること無しに、上述の実施形態に対して変更を加え得ることは、当業者によく理解されるであろう。従って、本発明は、開示した特定の実施形態に限定されず、特許請求の範囲によって規定される本発明の意図及び範囲内にある改変を包含するよう意図したものであると理解される。

本発明の方法の一の実施形態の概略図である。

本発明の様々な実施形態において使用するのに適切な第一反応塔の実施形態の概略図である。

本発明の様々な実施形態において使用するのに適切なジアルキルカーボネート及び反応アルコールの分離の実施形態の概略図である

本発明の様々な実施形態において使用するのに適切なジアルキルカーボネート及び反応アルコールの分離の別の実施形態の概略図である。

符号の説明

図1〜4において略号は下記の意味を有する。

K1 アルキルアリールカーボネート反応塔(AAC反応塔、第一反応塔)

K1C1−N AAC反応塔の凝縮器1−N

K1E1−N AAC反応塔の蒸発器1−N

K1IC1−N AAC反応塔の中間凝縮器1−N

K1VT1 AAC反応塔の下側精留部

K1VTN AAC反応塔の上側精留部

K1W1 ジアルキルカーボネート含有ストリームの予熱器/蒸発器/過熱器

K1W2 芳香族ヒドロキシ化合物を含む出発物質ストリームの予熱器/蒸発器

K1RZ AAC反応塔の反応ゾーン

K1E_RZ1−N AAC反応塔の反応ゾーンの領域における中間蒸発器1−N

K2 ジアリールカーボネート反応塔(DAC反応塔/第二反応塔)

K2C1−N DAC反応塔の凝縮器1−N

K2E1−N DAC反応塔の蒸発器1−N

K2VT DAC反応塔の精留部

K2AT DAC反応塔の回収部及び反応ゾーン

K2E_AT1−N 第二反応塔の回収部における中間蒸発器

K5 ジアルキルカーボネート蒸留塔(DAK)

K5VT DAKの精留部

K5AT DAKの回収部

K5W1 反応アルコール及びジアルキルカーボネートを含むストリームの予熱器/蒸発器

K5C1−N DAKの凝縮器1−N

K5E1−N DAKの蒸留器1−N

K5E_AT1−N DAKの回収部における中間蒸発器

K6 反応アルコール蒸留塔(RAK)

K6C1−N RAKの凝縮器1−N

K6E1−N RAKの蒸発器1−N

K6VT RAKの精留部

K6AT RAKの回収部

M 膜分離(蒸気透過又はパーベーパレーション)

MRC 膜分離後の非透過物の凝縮器

MPC 膜分離後の透過物の凝縮器

下記の物質ストリームも、図1〜4において言及されている。

1 ジアルキルカーボネートを含む出発物質を供給するストリーム

2 芳香族ヒドロキシ化合物を含む出発物質を供給するストリーム

3 第二反応塔の留出物

4 第一反応塔の留出物

5 ジアルキルカーボネート及び反応アルコール含有ストリーム

6 第一反応塔の塔底生成物

7 中間ボイラーのパージ

8 第二反応塔の塔底生成物

9 アルキルアリールカーボネート及び芳香族ヒドロキシ化合物含有ストリーム

10 反応アルコール排出物

11 ジアルキルカーボネート蒸留塔(K5)からのジアルキルカーボネート含有ストリーム

12 反応アルコール蒸留塔の留出物

13 ジアルキルカーボネート蒸留塔の留出物

14 ジアルキルカーボネート及び反応アルコール含有ストリーム

15 第一反応塔へ向かうジアルキルカーボネート含有ストリーム

16 第一反応塔へ向かう芳香族ヒドロキシ化合物含有ストリーム

17 蒸発のジアルキルカーボネート含有ストリーム

18 加熱後の芳香族ヒドロキシ化合物含有ストリーム

19 第一反応の頭頂における蒸気ストリーム

20 第一反応塔の回収部からの液体排出物

21 第一反応塔の底部蒸発器からの蒸気/液体混合物

22 第一反応塔の下側精留部からの蒸気混合物

23 第一反応塔の中間凝縮器の凝縮物

24 第一反応塔の上側精留部からの液体混合物排出物

25 第一反応塔の還流

26 第一反応塔の凝縮からの残余の蒸気混合物

27 第二反応塔の頂部における蒸気ストリーム

28 第二反応塔の反応ゾーン又は場合により回収部からの液体混合物排出物

29 第二反応塔の底部蒸発器からの蒸気/液体混合物

30 第二反応塔の還流

31 蒸留塔(K5)の頂部における蒸気ストリーム

32 蒸留塔(K5)の還流

33 蒸留塔(K5)への供給混合物

34 膜分離(M)へ向かう蒸留塔の留出物

35 凝縮器(MRC)へ向かう膜分離(M)の未透過物

36 蒸留塔(K5)に向かう液体非透過物

37 凝縮器(MPC)に向かう膜分離(M)の透過物