JP2009006361A - 熱間圧延方法 - Google Patents

熱間圧延方法 Download PDFInfo

- Publication number

- JP2009006361A JP2009006361A JP2007170041A JP2007170041A JP2009006361A JP 2009006361 A JP2009006361 A JP 2009006361A JP 2007170041 A JP2007170041 A JP 2007170041A JP 2007170041 A JP2007170041 A JP 2007170041A JP 2009006361 A JP2009006361 A JP 2009006361A

- Authority

- JP

- Japan

- Prior art keywords

- slab

- rolling

- width

- hot

- width reduction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】熱間スラブに対して幅圧下プレス装置により幅圧下を行った後に板厚方向の粗圧延を行う熱間圧延方法において、少なくともスラブの寸法および幅圧下量を含む情報から幅圧下後のスラブの先端部の最大厚さを予測し、該最大厚さに対して粗圧延の1パス目の圧下量を設定することを特徴とする熱間圧延方法を用いる。幅圧下プレス装置の金型のプレス面が、熱間スラブの進行方向に対して8度以上23度以下の傾斜部を有することが好ましい。

【選択図】図1

Description

「サイジングプレスによる大幅圧下時のスラブの変形」川崎製鉄技報 1989年、21−3、p.188−194

また、第2に、第1の発明において、幅圧下プレス装置の金型のプレス面の傾斜部が熱間スラブの進行方向(長手方向)に対して8度以上23度以下の傾斜となる形状を有する金型を用いることとした。

さらに、第3に、第1または第2の発明において、幅圧下プレス装置の金型のプレス面が少なくとも2つ以上の平行部と傾斜部を有する形状である金型を用いることとした。

ここで、H1:ドッグボーンピーク厚さ(最大厚さ)

H0:幅圧下プレス前のスラブ厚さ

ΔW:幅圧下量 (ΔW=W0−W1)

W0:幅圧下プレス前のスラブ幅

W1:幅圧下プレス後のスラブ幅

b:定数

である。

ΔH2=H2−H0 ・・・(3)

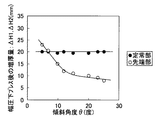

図1は、幅圧下プレス前の厚さH0が250mm、幅1200mmのスラブについて、幅圧下量ΔWを50mmから300mmまで変化させて幅圧下プレスしたときの結果である。また、幅圧下プレス装置の金型2として、図6に示すような平行部2Aと傾斜部2Bからなる金型を使用し、傾斜部2Bの角度θを12度とした。なお、図6において、矢印はスラブ1の進行方向を示している。

ここで、μ:ワークロールと圧延材と間の摩擦係数

R:ワークロール半径

である。

Δhm=51mm

となる。

H2=H0×(0.55×ΔW/W0+1) ・・・(6)

実施例No.1では、幅圧下プレス後のスラブ先端部の最大厚さを(6)式により算出した値を用いてロール圧下位置を設定した。スラブ先端厚の最大厚さは、284mmと予測され、粗圧延1パス目は噛み込み限界である51mmの圧下量が取れるように、ロール圧下位置を233mmに設定した。

H2=H0×(0.29×ΔW/W0+1) ・・・(8)

圧延に用いたスラブは、1200℃に加熱した低炭素鋼スラブで、幅圧下プレス前の厚さH0を250mm、幅1200mmである。なお、以下に示す実施例No.3〜5においては、幅圧下量は200mmとする。

圧延に用いたスラブは、1200℃に加熱した低炭素鋼スラブで、幅圧下プレス前の厚さH0を270mm、幅900mmである。なお、以下に示す実施例No.6〜8において幅圧下量は150mmとする。

2 金型

2A(2A1、2A2) 平行部

2B(2B1、2B2) 傾斜部

3 幅圧下プレス装置

4 粗圧延機の第1スタンド

5 粗圧延機の第2スタンド

L スラブ長さ

H(H0、H1、H2) スラブ厚さ

W(W0、W1、W2) スラブ幅

θ(θ1、θ2) 傾斜角度

Claims (3)

- 熱間スラブに対して幅圧下プレス装置により幅圧下を行った後に板厚方向の粗圧延を行う熱間圧延方法において、少なくともスラブの寸法および幅圧下量を含む情報から幅圧下後のスラブの先端部の最大厚さを予測し、該最大厚さに対して粗圧延の1パス目の圧下量を設定することを特徴とする熱間圧延方法。

- 幅圧下プレス装置の金型のプレス面が、熱間スラブの進行方向に対して8度以上23度以下の傾斜部を有することを特徴とする請求項1に記載の熱間圧延方法。

- 幅圧下プレス装置の金型のプレス面が、熱間スラブの進行方向に対して少なくとも2つ以上の平行部と傾斜部とを有することを特徴とする請求項1または請求項2に記載の熱間圧延方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007170041A JP2009006361A (ja) | 2007-06-28 | 2007-06-28 | 熱間圧延方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007170041A JP2009006361A (ja) | 2007-06-28 | 2007-06-28 | 熱間圧延方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2009006361A true JP2009006361A (ja) | 2009-01-15 |

Family

ID=40322001

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007170041A Pending JP2009006361A (ja) | 2007-06-28 | 2007-06-28 | 熱間圧延方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2009006361A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013061542A1 (ja) | 2011-10-25 | 2013-05-02 | Jfeスチール株式会社 | 熱間スラブの形状調節設備及び形状調節方法 |

| CN112547797A (zh) * | 2020-11-23 | 2021-03-26 | 山西太钢不锈钢股份有限公司 | 针对430不锈钢宽度与侧翻的综合控制方法 |

| JP2022056370A (ja) * | 2020-09-29 | 2022-04-08 | Jfeスチール株式会社 | スラブ厚予測方法、幅圧下プレス装置の制御方法およびスラブ厚予測モデルの生成方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01181901A (ja) * | 1988-01-14 | 1989-07-19 | Sumitomo Metal Ind Ltd | 金属材の熱間圧延方法 |

| JPH04147701A (ja) * | 1990-10-08 | 1992-05-21 | Sumitomo Metal Ind Ltd | 熱間スラブの幅サイジング方法 |

-

2007

- 2007-06-28 JP JP2007170041A patent/JP2009006361A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01181901A (ja) * | 1988-01-14 | 1989-07-19 | Sumitomo Metal Ind Ltd | 金属材の熱間圧延方法 |

| JPH04147701A (ja) * | 1990-10-08 | 1992-05-21 | Sumitomo Metal Ind Ltd | 熱間スラブの幅サイジング方法 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013061542A1 (ja) | 2011-10-25 | 2013-05-02 | Jfeスチール株式会社 | 熱間スラブの形状調節設備及び形状調節方法 |

| KR20140070624A (ko) | 2011-10-25 | 2014-06-10 | 제이에프이 스틸 가부시키가이샤 | 열간 슬래브의 형상 조절 설비 및 형상 조절 방법 |

| JP2022056370A (ja) * | 2020-09-29 | 2022-04-08 | Jfeスチール株式会社 | スラブ厚予測方法、幅圧下プレス装置の制御方法およびスラブ厚予測モデルの生成方法 |

| JP7287422B2 (ja) | 2020-09-29 | 2023-06-06 | Jfeスチール株式会社 | スラブ厚予測方法、粗圧延機の制御方法およびスラブ厚予測モデルの生成方法 |

| CN112547797A (zh) * | 2020-11-23 | 2021-03-26 | 山西太钢不锈钢股份有限公司 | 针对430不锈钢宽度与侧翻的综合控制方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5217498B2 (ja) | 可逆式圧延機による圧延方法および熱延鋼帯の製造方法 | |

| JP5924320B2 (ja) | 熱間仕上圧延における熱延鋼板の先端上反り低減方法 | |

| JP2009006361A (ja) | 熱間圧延方法 | |

| JP6922873B2 (ja) | 調質圧延方法、調質圧延装置および鋼板の製造方法 | |

| JP5962283B2 (ja) | 熱間スラブの形状調節方法 | |

| JP4885038B2 (ja) | プレス成形性に優れた高張力金属ストリップの製造方法 | |

| JP2018130765A (ja) | 鋼片の圧延方法及び圧延設備 | |

| JP4784334B2 (ja) | 熱間スラブの幅圧下用金型を用いた幅プレス方法及び同方法に用いる金型 | |

| JP6365626B2 (ja) | スラブの形状調整方法 | |

| JP2008161883A (ja) | 厚鋼板の反り制御方法 | |

| JP2010179321A (ja) | 粗圧延におけるスリップ防止方法 | |

| JP2010075977A (ja) | サイジングプレスによるスラブの成形方法 | |

| JP6589755B2 (ja) | フランジを有する形鋼の中間ユニバーサル圧延方法 | |

| JP5141282B2 (ja) | 熱間スラブの幅圧下用金型および幅圧下方法 | |

| TWI535859B (zh) | Hot Rolling Method for High Carbon Steel | |

| JP2005238290A (ja) | 金属スラブの製造方法 | |

| JP6627730B2 (ja) | 熱間スラブ用幅圧下装置、熱間スラブの幅圧下方法および熱延鋼板の製造方法 | |

| JP5903826B2 (ja) | 熱間スラブのサイジング圧延方法 | |

| JP4355094B2 (ja) | フランジを有する形鋼の粗ユニバーサル圧延法 | |

| JP2005021960A (ja) | 鋼板の製造方法および製造装置 | |

| JP6669044B2 (ja) | H形鋼の製造方法 | |

| JP2010005659A (ja) | Mg板の製造方法 | |

| RU2581697C1 (ru) | Способ правки толстолистового проката | |

| JP2006272427A (ja) | 熱間スラブの板幅圧下方法および板幅圧下装置 | |

| JP5024099B2 (ja) | 熱間スラブの幅圧下用金型および幅圧下方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20100422 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120224 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20120313 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20120321 |

|

| RD04 | Notification of resignation of power of attorney |

Effective date: 20120327 Free format text: JAPANESE INTERMEDIATE CODE: A7424 |

|

| A521 | Written amendment |

Effective date: 20120412 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Effective date: 20120807 Free format text: JAPANESE INTERMEDIATE CODE: A02 |