本発明者らは、液晶表示装置の厚さを犠牲にすることなく、液晶表示装置の高輝度化と高表示品位の両立が可能で、また、面光源の構成によっては従来と比べて液晶表示装置の薄型化も可能な光学フィルムについて、鋭意検討し、基材と、間隔をあけて複数形成された線状金属層からなる構成に、特定の光拡散性を付与させることによって、上記課題を一挙に解決することを究明したものである。すなわち、かかる反射型偏光板によれば、高輝度でかつ表示品位に優れた液晶表示装置を提供することに成功したものである。

本発明の反射型偏光板は、基材と、間隔をあけて複数形成された線状の金属層(以下、線状金属層とする)からなり、ヘイズが5%以上であることを特徴とする。このように、基材と、間隔をあけて複数形成された線状金属層からなるものに、特定の光拡散性をもたせることによって線状金属層2により反射型の偏光分離特性を発現させることができるとともに、表示品位を向上させることができる。詳しくは光拡散機能により、表示を均一化させると共に、線状金属層2の長手方向と垂直な偏光成分を透過し、かつ該偏光成分とは垂直方向(線状金属層2の長手方向と平行方向)の偏光成分を反射する偏光分離機能を有することができる。その結果、本発明の反射型偏光板を液晶表示装置に設置した場合に、面光源からの光を均一にさせつつ、面光源側から入射される光のうち、従来は下側偏光板で吸収されていた偏光成分を線状金属層2の反射型分離特性により面光源側に反射させて戻し再利用することが可能となる。そのため、従来では困難であった、液晶表示装置の高輝度化と高表示品位の両立を1枚で達成することができる。

本発明の反射型偏光板は、ヘイズHtが5%以上であることを特徴とする。ここでいうヘイズHtとは、光源(好適には標準光源、JIS Z−8720(2000年版)参照)より入射光が試料を通る間に、入射光束から2°以上はずれて散乱透過した光量の百分率(Ht)をいい、下記の関係式(1)で得られる。

・Ht=100×(Td/Tt) (1)

ここで、Tdは拡散透過率、Ttは全光線透過率であり、直線透過率をTpとすると、下記式(2)の関係となる。

・Tt=Td+Tp (2)。

なお、ヘイズHtは光拡散性を有する層側から入射させたときの値である。本発明の反射型偏光板を搭載する液晶表示装置の構成により、ヘイズHtのより好ましい範囲があるが、これについては後述する。ヘイズHtが5%に満たないと、表示品位が低下し、面内輝度分布や、視野角特性が悪くなることがあったり、ギラツキなどが視認される場合がある。本発明の反射型偏光板において、ヘイズHtを5%以上とすることよって、高輝度と表示品位を両立することができる。

本発明の反射型偏光板において、その全光線透過率Ttが25%以上であるのが好ましい。ここでいう全光線透過率Ttとは、光源(好適には標準光源、JIS Z−8720(2000年版)参照)を用い光を入射角0°で入射させたときに、入射光量に対する透過する光量の割合のことを指す。なお、全光線透過率Ttは、より光拡散性を有する層側から入射させたときの値である。より好ましくは全光線透過率がTtが30%〜50%、更に好ましくは35%〜50%である。全光線透過率Ttが25%に満たないと、液晶表示装置に組み込んだ場合に、面光源から出た光を十分に透過させることができず、その結果、輝度向上効果が得られないことがあるため好ましくない。本発明の反射型偏光板において、全光線透過率Ttを25%以上とすることによって、液晶表示装置に組み込んだ場合に、従来の偏光板と比べて高輝度でかつ、鮮明な表示が可能となる反射型偏光板とすることができる。

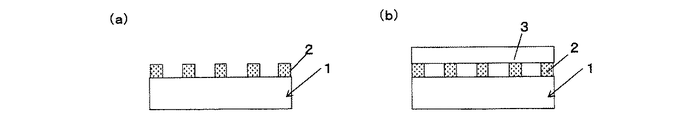

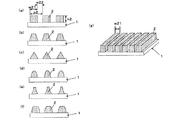

本発明の反射型偏光板は、基材と、間隔をあけて複数形成された線状金属層からなり、上記光学特性を満たすことを特徴とするが、その構造の一例としては、1)少なくとも、拡散性を有する基材1と、間隔を開けて複数形成された線状金属層2からなる構造体(図1(a)、以下、本発明の反射型偏光板(1)と称す)、2)少なくとも、基材1と、間隔を開けて複数形成された線状金属層2と、線状金属層2上に形成された光拡散性を有する層(以下、光拡散層と称す)3からなる構造体(図1(b)、以下、本発明の反射型偏光板(2)と称す)、等が挙げられるがこれらに限定されない。

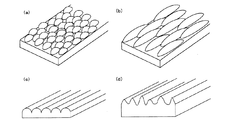

本発明の反射型偏光板(1)において、基材1は光拡散性を有することを特徴とするが、基材1に光拡散性を発現させるためには、図2(a)の様に、表面が平滑なシート内部に、マトリックス5と、該マトリックスとは屈折率の異なる粒子4を含む層を有するもの、図2(b)のように片側の表面に凹凸形状6を形成させたもの、およびこれらの組み合わせ(たとえば図2(c)、(d))等が挙げられる。

本発明の反射型偏光板(1)において、基材1は、図2(a)の様に表面が平滑なシート内部に、マトリックス5と、該マトリックスとは屈折率の異なる粒子4を含む層を有するものの場合、その微粒子4の形状としては、その断面形状が真円状、楕円状、四角状、三角状、星状など任意の形状が用いられる。また、異方形状を有する場合はその微粒子の長軸が図3(a)の様にランダムである場合、図3(b)のように、一方向に配列させたもの、どちらでも構わない。

また、本発明の反射型偏光板(1)において、基材1が、図2(b)の様に、片側の表面に凹凸形状6を形成させたものの場合、その断面形状としては、図4(a)のように略球状の形状を半面切り取ったような形状、図4(b)のように正弦波状などがあげられる。これらは図4(c)、(d)等のように、高さやピッチなどが異なるものが混在したり、図4(e)のように、全く不規則な形状であっても構わない。また、これらのフィルム面内での形状は、図5(a)の様に略ドーム状のものを配列したものであったり、図5(b)の様に略ラグビーボール状のものを配列したものであったり、図5(c)、(d)のように一方向に延在するストライプ状に配列したものであったり、いずれも好ましく用いることができる。また、図5(b)ではラグビーボール状の長軸が一方向に配列したものを示したが、その配列方向がランダムであってもかまわない。またこれらは図4(a)〜(e)、図5(a)〜(d)のように単膜の基材表面に形成されている場合だけでなく、図4(f)〜(j)などのように、支持体7上に形成されて積層構造となった基材1であってもかまわない。

また、本発明の反射型偏光板(1)において、基材1が、シート内部に、マトリックス5と、該マトリックスとは屈折率の異なる粒子4を含む層を有し、かつ片側の表面に凹凸形状6を形成させたものの場合、その形態としては図6(a)、(b)の様に、シート内部に、マトリックス5と、該マトリックスとは屈折率の異なる粒子4を含む層を有し、かつその表面に凹凸形状を形成させたもの、図6(c)または(d)の様に、透明基材または光拡散性を有する層を有する基材1の表面に微粒子4を含む塗膜を形成させ、微粒子4の集積に伴い表面に凹凸形状6を形成させたもの等があげられる。この場合の表面形態についても図4で示したように、高さやピッチなどが異なるものが混在してもかまわない。また、これらの基材1面内での形状も図5と同様の形態などがあげられるが、もちろんこれらに限定されない。

本発明の反射型偏光板(1)において、光拡散性を有する基材1としては、上述に挙げた基材のうち、図2(b)〜(d)のように、少なくとも片側の表面に凹凸形状を有するものが、光透過性が高く、また基材1の光拡散性の制御が容易であることなどから、より高い輝度向上効果を得られるという点でより好ましい。

本発明の反射型偏光板(1)において、微粒子4を用いる場合は、その数平均粒径Rは0.1〜30μmであることが好ましい。なお、微粒子4の断面形状が真円でない場合には同面積の真円に変換した値とする。より好ましくは0.2〜20μm、最も好ましくは0.3〜10μmである。微粒子4の数平均粒径Rが0.1μmより小さい場合には、散乱、反射現象が波長に依存することがあり、その結果透過する光が着色したり、集積させて凹凸形状6を形成させても所望とする光拡散性を得ることができない場合があるため好ましくない。また微粒子4の数平均粒径Rが30μmより大きくなると光拡散効率が悪くなるため好ましくない。本発明の反射型偏光板(1)において、微粒子4の数平均粒径Rを0.1〜30μmとすることによって、透過光の着色なく所望の光拡散性に制御するのが容易となる。

本発明の反射型偏光板(1)において、基材1の厚さFL1は、取扱性や加工性などの点で、1〜1000μmであることが好ましい。より好ましくは10〜700μmであり、さらに好ましくは20〜500μm、特に好ましくは20〜300μmである。ここで、基材1の厚さFL1とは、図2(a)のように表面が平滑な場合はその厚みを、図2(b)、(c)、(d)のように、一方の表面にのみ形状が設けられている場合は、凸部の頂点から、形状が設けられていない側の表面までの厚さを指す。なお、場所により高さが異なる場合においてはその平均値でもって、基材1の厚さFL1とする。

また、本発明の反射型偏光板(1)において、基材1には、本発明の効果が損なわれない範囲内で、各種の添加剤、例えば、酸化防止剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、有機の易滑剤、顔料、染料、充填剤、帯電防止剤および核剤などが配合されていてもよい。

本発明の反射型偏光板(1)において、基材1は、その全光線透過率Tt1が50%以上であるのが好ましい。ここでいう全光線透過率Tt1とは、より平滑な面から光を入射させて測定した値である。より好ましくは全光線透過率Tt1が60%以上、更に好ましくは70%以上である。基材1の全光線透過率Tt1が50%に満たないと、液晶表示装置に組み込んだ場合に、面光源から出た光を十分に透過させることができず、その結果、輝度向上効果が得られないことがあるため好ましくない。本発明の反射型偏光板(1)において、基材1の全光線透過率を50%以上とすることによって、液晶表示装置に組み込んだ場合に、従来の偏光板と比べて高輝度化が可能となる反射型偏光板とすることができる。

また、本発明の反射型偏光板(1)において、基材1は、ヘイズHt1が5%以上であるのが好ましい。ここでいうヘイズHt1とは、より平滑な面から光を入射させて測定した値である。また、本発明の反射型偏光板(1)を搭載する液晶表示装置の構成により、更に好ましい範囲があるが、これについては後述する。ヘイズHt1が5%に満たないと、光を十分に拡散できないため、面内の輝度分布や、視野角特性が悪くなることがあったり、ギラツキなどが視認される場合がある。本発明の反射型偏光板(1)において、基材1のヘイズHt1を5%以上とすることよって、高輝度と表示品位を両立することができる。

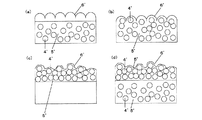

また、本発明の反射型偏光板(2)は少なくとも、基材1と、間隔を開けて複数形成された線状金属層2と、線状金属層2上に形成された光拡散層3からなることを特徴とする。その光拡散層3の形態としては、図7(a)の様に、シート内部に、マトリックス5’と、該マトリックスとは屈折率の異なる粒子4’を含む層を有するもの、図7(b)のように片側の表面に凹凸6’形状を形成させたもの、およびこれらの組み合わせ(たとえば図7(c)、(d))等が挙げられる。

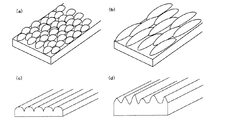

本発明の反射型偏光板(2)において、光拡散層3が、図7(a)の様にシート内部に、マトリックス5’と、該マトリックスとは屈折率の異なる粒子4’を含む層を有するもの場合、その微粒子4’の形状としては、その断面形状が真円状、楕円状、四角状、三角状、星状など任意の形状が用いられる。また、異方形状を有する場合はその粒子の長軸が図8(a)の様にランダムである場合、図8(b)のように、一方向に配列させたもの、どちらでも構わない。

また、本発明の反射型偏光板(2)において、光拡散層3が、図7(b)の様に、片側の表面に凹凸形状6’を形成させたものの場合、その断面形状としては、図9(a)のように略球状の形状を半面切り取ったような形状、図9(b)のように正弦波状などがあげられる。これらは図9(c)、(d)等のように、高さやピッチなどが異なるものが混在したり、図9(e)のように、全く不規則な形状であっても構わない。また、これらの層の面内での形状は、図10(a)の様に略ドーム状のものを配列したものであったり、図10(b)の様に略ラグビーボール状のものを配列したものであったり、図10(c)、(d)のように一方向に延在するストライプ状に配列したものであったり、いずれも好ましく用いることができる。また、図10(b)ではラグビーボール状の長軸が一方向に配列したものを示したが、その配列方向がランダムであってもかまわない。またこれらは図9(a)〜(e)、図10(a)〜(d)のように単膜の光拡散層3表面に形成されている場合だけでなく、図9(f)〜(j)などのように、支持体7上に形成されて積層構造となった光拡散層3であってもかまわない。

また、本発明の反射型偏光板(2)において、光拡散層3が、シート内部に、マトリックス5’と、該マトリックスとは屈折率の異なる粒子4を含む層を有し、かつ片側の表面に凹凸形状6’を形成させたものの場合、その形態としては図11(a)、(b)の様に、シート内部に、マトリックス5と、該マトリックスとは屈折率の異なる粒子4を含む層を有するもの表面に凹凸形状6’を形成させたもの、図11(c)または(d)の様に、透明な支持体または光拡散性を有する層を含む支持体の表面に微粒子4を含む塗膜を形成させ、微粒子4の集積に伴い表面に凹凸形状6’を形成させたもの等があげられる。この場合の表面形態についても図9で示したように、高さやピッチなどが異なるものが混在してもかまわない。また、これらの光拡散層3面内での形状も図10と同様の形態などがあげられるがこれらに限定されない。

本発明の反射型偏光板(2)において、微粒子4’を用いる場合は、その数平均粒径Rは0.1〜30μmであることが好ましい。なお、微粒子4の断面形状が真円でない場合には同面積の真円に変換した値とする。より好ましくは0.2〜20μm、最も好ましくは0.3〜10μmである。微粒子の数平均粒径Rが0.1μmより小さい場合には、散乱、反射現象が波長に依存することがあり、その結果、透過する光が着色したり、集積させて凹凸形状6’を形成させても所望とする光拡散性を得ることができない場合があるため好ましくない。また30μmより大きくなると光拡散効率が悪くなるため好ましくない。本発明の反射型偏光板(2)において、微粒子4の数平均粒径Rを0.1〜30μmとすることによって、透過光の着色なく所望の光拡散性に制御するのが容易となる。

本発明の反射型偏光板(2)において、光拡散層3としては、上述に挙げた形態のうち、図7(b)〜(d)のように、少なくとも片側の表面に凹凸形状を有するものが、光透過性が高く、また光拡散層3の光拡散性の制御が容易であることなどから、より高い輝度向上効果を得られるという点でより好ましい。

また、本発明の反射型偏光板(2)は、上述の光拡散層3が線状金属層2上に張り合わせたりすることにより形成されるが、より好ましくは、線状金属層2上に、微粒子4’を含む塗膜を直接形成させるのも好ましい形態である。この場合、形成される光拡散層3を薄くすることが可能で、その結果、より薄型の反射型偏光板(2)とすることができる。

本発明の反射型偏光板(2)において、光拡散層3の厚さFL3は、フィルムの取扱性や加工性などの点で、0.1〜500μmであることが好ましい。より好ましくは0.2〜300μmであり、さらに好ましくは0.5〜200μm、特に好ましくは1〜100μmである。ここで、光拡散層3厚さFL3とは、図7(a)のように表面が平滑な場合はその厚みを、図7(b)のように、一方の表面にのみ形状が設けられている場合は、凸部の頂点から、形状が設けられていない側の表面までの厚さを指す。なお、場所により高さが異なる場合においてはその平均値でもって、光拡散層3の厚さFL3とする。

また、本発明の反射型偏光板(2)において、光拡散層3には、本発明の効果が損なわれない範囲内で、各種の添加剤、例えば、酸化防止剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、有機の易滑剤、顔料、染料、充填剤、帯電防止剤および核剤などが配合されていてもよい。

本発明の反射型偏光板(2)において、光拡散層3は、その全光線透過率Tt3が50%以上であるのが好ましい。ここでいう全光線透過率Tt3とは、より平滑な面から光を入射させて測定した値である。なお、線状金属層2上に、微粒子4’を含む塗膜を直接形成させる場合は、線状金属層2上に塗布する場合と同様の条件で、表面が平滑な硼珪酸ガラス(BK−7))表面に塗布して塗膜を形成し、硼珪酸ガラス(BK−7))側から光を入射させて測定した値である。より好ましくは全光線透過率Tt3が60%以上、更に好ましくは70%以上である。光拡散層3の全光線透過率Tt3が50%に満たないと、液晶表示装置に組み込んだ場合に、面光源から出た光を十分に透過させることができず、その結果、輝度向上効果が得られないことがあるため好ましくない。本発明の反射型偏光板(2)において、光拡散層3の全光線透過率を50%以上とすることによって、液晶表示装置に組み込んだ場合に、従来の偏光板と比べて高輝度化が可能となる反射型偏光板とすることができる。

また、本発明の反射型偏光板(2)において、光拡散層3は、ヘイズHt3が5%以上であるのが好ましい。ここでいうヘイズHt3とは、より平滑な面から光を入射させて測定した値である。なお、線状金属層2上に、微粒子4’を含む塗膜を直接形成させる場合は、線状金属層2上に塗布する場合と同様の条件で、表面が平滑な硼珪酸ガラス(BK−7))表面に塗布して塗膜を形成し、硼珪酸ガラス(BK−7))側から光を入射させて測定した値である。また、本発明の反射型偏光板(2)を搭載する液晶表示装置の構成により、更に好ましい範囲があるが、これについては後述する。ヘイズHt3が5%に、満たないと、光を十分に拡散できないため、面内輝度分布や、視野角特性が悪くなることがあったり、ギラツキなどが視認される場合がある。本発明の反射型偏光板(2)において、光拡散層3のヘイズHt3を5%以上とすることよって、高輝度と表示品位を両立することができる。

本発明の反射型偏光板(2)おいて、基材1としては、光拡散性を有するもの、有さないもの、どちらでも用いることが可能である。光拡散性を有する基材1を用いる場合は、本発明の反射型偏光板(1)で述べたような基材1を用いればよい。

上述のように、本発明の反射型偏光板(1)は、基材1が光拡散性を有することを特徴とし、本発明の反射型偏光板(2)は線状金属層2上に光拡散性層3を有することを特徴とするが、基材1の線状金属層2が形成される側の面には、表面に線状凹凸構造10が形成されているものがより好ましい。線状凹凸構造10が存在することによる効果を以下に説明する。

まず一つ目の特徴は、線状凹凸構造10を形成することによって複屈折性を発現させることである。入射する波長以下のピッチで周期的な凹凸を有する線状凹凸構造10を形成すると、パターン長手方向とそれに直交する方向とで屈折率の異方性、すなわち複屈折が発現する。ここで、パターンを構成する凸部11の幅、ピッチ、高さおよび材質単体の屈折率を適切に設定することにより、基材1の複屈折性を制御することが可能となる。

本発明の反射型偏光板(1)または反射型偏光板(2)を好適に搭載することができる液晶表示装置には面光源が組み込まれているが、面光源から出射される光は、導光板やプリズムシートなど、界面での反射や屈折を利用した部材の影響により、完全な無偏光状態ではなく偏光状態に偏りがみられることがある。よって、反射型の偏光板を液晶セルの面光源側に配置しても、この偏った方向と、反射型の偏光板が透過する偏光軸とが合致していない場合には反射成分が多くなり、結果として光の利用効率が上がらないことになる。そこで、本発明の反射型偏光板(1)または反射型偏光板(2)のように基材1に複屈折性を発現させ該基材1側から光を入射することで、複屈折により偏った偏光状態が解消され光の利用効率を上げることができる。例えば、線状凹凸構造の凸部11の幅、ピッチおよび材質が同じ場合には、凸部11の高さを高くすることによって、より偏光状態を解消できる。なお、複屈折性を活用するためには、線状金属層2が線状凹凸構造10の凸部11周辺だけに形成された構造が好ましい。また、この場合、線状凹凸構造10部分だけでなく、基材1全体が複屈折をもつ場合も同様に好ましい。

また、二つ目の特徴としては、金属のパターニングが容易なことである。詳細は製造方法を説明する際に説明するが、半導体製造プロセスなどを利用した、レジストのパターニングとエッチング処理という煩雑なプロセスを経ることなく、予め基材1表面にパターンを形成しておくことで、本発明の反射型偏光板(1)または反射型偏光板(2)においては、そのパターン形状に応じた線状金属層2を容易に形成することが可能となる。

また、三つ目の特徴としては、形成した線状金属層2の機械的強度が高いということである。半導体製造プロセスなどを利用した、レジストのパターニングとエッチング処理により作製された反射型偏光板は、平面上に金属の細線を形成させているため、線状金属層2と基材1との界面の面積が僅かであり、線状金属層2が外力に対して弱く、容易に倒壊、剥離してしまう。一方、基材1表面に線状凹凸構造10を形成させることによって、本発明の反射型偏光板(1)または反射型偏光板(2)では、線状金属層2と基材1との界面の面積が大きくなり、線状金属層2の接着性が向上するだけでなく、パターン凸部11が線状金属層2を補強する効果も有し、外力に対する強度を高めることが可能となる。

上述の通り、基材1表面に線状凹凸構造10が存在することにより、高い光学特性、機械的強度を有する偏光板を容易なプロセスで形成することが可能となる。

図12に、本発明の反射型偏光板(1)または反射型偏光板(2)を構成する、線状凹凸構造10が表面に形成された基材1の形状の一例を示す。図12(a)は、断面が矩形状の凸部11を含む線状凹凸構造10を一方の表面に有する基材1の断面図である。図中に凸部11のピッチp、幅w、高さhをそれぞれ示している。本発明において、幅wは、凹凸が繰り返される方向における長さであって、また、凸部11の高さhの2分の1、すなわち基材1面(凹部12底面)からh/2の高さの基材1面に平行な平面における長さのことをいう。図12(b)は、凸部11が周期的に形成されてなる平行な線状凹凸構造10を有する基材1の斜視図を例示している。

図12(a)および図13(a)〜(e)は、本発明の反射型偏光板(1)または反射型偏光板(2)を構成する基材1の表面の線状凹凸構造10の好ましい断面形状の例を示している。凸部11の断面形状としては、例えば、矩形(図13(a))、台形(図13(a))、またはそれらの角や側面が曲線状であるもの(図13(b)、(c))、波形(図13(d))、三角形(図13(e))等が挙げられるが、これらに限定されることなく、面内に線状凹凸構造10が形成されていれば好ましく用いることができる。また、隣接する凸部11間には、図12(a)および図13(a)〜(c)のように平坦部が形成されていてもよいし、図13(d)、(e)のように平坦部が形成されていなくてもよい。これらのうち、断面が矩形、台形の凸部11、またはそれらの角や側面が曲線状の形状の凸部11であって、隣接する凸部11がそれ自体の底部で繋がっていないもの(たとえば図12(a)および図13(a)〜(c))が、線状金属層2を形成した際に高い偏光分離性能を発現させるため好ましい。

ここで、基材1表面の線状凹凸構造10について、隣接する凸部11の底部が、図12(a)、図13(a)(b)(c)に示すように繋がっていない形状の場合、線状金属層2を凸部11周辺だけに形成しやすく、好ましい。図13(d)のような断面形状が波形の場合にも、凸部11周辺だけに線状金属層2を形成することは可能であるが、斜面が多く線状金属層2の選択的形成性が低下し、線状金属層2の形成部位が広がりやすいため制御が難しい。

本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10は図12(b)に示すようにライン、すなわち凸部11が平行に形成されてなるが、実質的に平行であればよく、完全に平行でなくてもよい。また、各ラインは、面内において光学的な異方性を最も発現しやすい直線であることが好ましいが、隣接するラインが接触しない範囲で曲線や折れ線であってもよい。また同様に、光学的な異方性を発現しやすくするため連続した直線であることが好ましいが、長さが少なくとも適用する波長以上であれば破線であってもよい。

本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10は、基材1の片側だけでなく両側に形成されることも好ましい。基材1の両側に形成する場合には、線状凹凸構造10の長手方向が表裏で平行になるように形成することが好ましい。両面に線状金属層2を形成させた場合は、基材1の両面に線状金属層2を形成させることで、高偏光度の反射型偏光板とすることができる。

本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10の長手方向に垂直な断面における凸部11の寸法などは、適用する光の波長領域によって適宜選択される。たとえば、波長800〜4000nmの近赤外・赤外光の波長領域全域に適用するためには、ピッチp=50〜800nm、幅w=20〜780nm、また、波長400〜800nmの可視光の波長領域に適用するためにはピッチp=50〜400nm、幅w=20〜380nmで形成する。この寸法の線状凹凸構造10を有する基材1に線状金属層2が形成されることによりそれぞれ適用する光の波長領域全域において、外光の反射抑制効果を有しながら、高い偏光特性を有する反射型偏光板を得ることができる。

特に、可視光の波長領域に適用する場合において、ピッチpについては、400nmを越えると、可視光の短波長領域の偏光度が低下することになり好ましくない。また、ピッチpが50nmを下回ると、基材1表面へ線状凹凸構造10を形成することが難しくなるだけでなく、該線状凹凸構造10に沿って線状金属層2を形成することが難しくなるため好ましくない。ピッチpとして、より好ましくは60〜200nm、更に好ましくは70〜200nm、更に好ましくは70〜160nm、特に好ましくは80〜160nm、最も好ましくは80nm〜140nmである。

また、幅wについては、20nmより狭くなると、成形が困難となるだけでなく、成形できたとしても機械的強度が低く、線状凹凸構造10の倒壊が起こりやすくなるため好ましくない。また、幅wは、近赤外光領域の波長領域に適用する場合は780nm、可視光の波長領域に適用する場合においては380nmよりも太い場合、ピッチpの範囲を考慮すると、線状金属層2を線状凹凸構造10上に形成した場合に、反映した形状に形成することが難しかったり、形成できたとしても開口率が非常に低くなり、光線透過率が低くなるため好ましくない。幅wについては、近赤外光の波長領域全域に適用する場合はさらに好ましくは、20〜300nm、最も好ましくは20〜200nm、可視光の波長領域に適用する場合は、さらに好ましくは20〜150nm、最も好ましくは25〜100nmである。

ピッチpおよび幅wは、面内において偏光特性の均一性を保つため、一定であることが好ましいが、前記範囲内において種々のピッチおよび幅が混ざり合っていてもよい。また、可視光領域に適用する形状で反射型偏光板を作製すると、可視光領域だけでなく、より長波長である近赤外線領域や赤外線領域においても偏光特性を発現させることができ、近赤外線用または赤外線用の反射型偏光板としても使用可能である。

本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10を構成する凸部11の高さhに応じて、偏光特性が光の入射角度に依存することがある。

線状凹凸構造10の凸部11の高さhとしては、近赤外光の波長領域全域に適用する場合は10〜800nm、可視光の波長領域に適用する場合は10〜400nmであることが好ましい。近赤外光の波長領域全域に適用する場合は、さらに好ましくは20〜600nm、最も好ましくは30〜400nm、可視光の波長領域に適用する場合は、さらに好ましくは20〜300nm、最も好ましくは30〜300nmである。凸部11の高さhが、上記範囲を越えると、光の入射角度によって偏光度が変化することがあるため好ましくない。一方、高さhが10nmを下回ると、それに沿って線状金属層2が形成されたとしても充分な光学異方性が得られない場合があるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10の凸部11の高さhを10〜400nmとすることにより、光の入射角度に依存せず、均一な偏光特性を得ることができ、特に、広い視野角が求められる用途に好適に用いることができる。ただし、本発明の反射型偏光板(1)または反射型偏光板(2)を、狭い視野角の範囲で用いる場合、例えば、法線方向だけを利用する光学素子、又は正面方向だけ利用する表示装置などの場合、光の入射角度は考慮しなくてもよいため、高さhが400nmを越えてもよい。

本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10は、凸部11の高さhと幅wの比(h/w)が、0.5〜5の範囲であることが好ましい。より好ましくは1〜5、さらに好ましくは1.3〜5、特に好ましくは1.5〜5である。比h/wが0.5に満たない場合には、線状金属層2の選択的形成が困難となり、構造的な異方性を充分に発揮することができず、充分な偏光特性が得られないことがあるため好ましくない。また比h/wが5を越える場合には線状凹凸構造10の形成が困難となり、蛇行して倒れたり、破断したりして、面内で偏光特性にむらが現れることがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10の凸部11の高さhと幅wの比h/wを0.5〜5とすることで、高い偏光特性、機械的強度を有し、かつそれら特性の面内均一性に優れた偏光板とすることができる。

また本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10は、凸11部の高さhと、凸部11間の幅、すなわち凹部12の幅(p−w)との比h/(p−w)が、1〜5の範囲であることが好ましい。より好ましくは、比h/(p−w)が1.2〜5、更に好ましくは1.3〜5である。比h/(p−w)が5を超えると、線状凹凸構造10の形成が困難となるため好ましくなく、また0.5に満たないと線状金属層2の選択的形成が困難となり、構造的な異方性を充分に発揮することができず、充分な偏光特性が得られないことがあるため好ましくない。本発明の反射型偏光板において、基材1表面の線状凹凸構造10の凸部11高さhと凹部12の幅(p−w)の比h/(p−w)が1〜5を満たすことによって、線状金属層2の選択的形成性が高くなり、特に凸部11周辺だけへの線状金属層2の形成が容易となり、外光の反射抑制効果を有しながら、高い偏光特性を有する偏光板を得ることができる。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10は、凸部11の幅wとピッチpの比(w/p)が0.1〜0.6の範囲であることが好ましい。より好ましくは比w/pが、0.1〜0.0.5、さらに好ましくは0.1〜0.45、特に好ましくは0.1〜0.40である。比w/pが0.5を超えると、線状金属層2を形成後に十分な開口率を確保できないため、透過率が低下するため好ましくない。また、比w/pが0.1に満たないと、線状金属層2を形成しても十分な偏光度を得ることができないため、好ましくない。本発明の反射型偏光板において、基材1表面の線状凹凸構造10の凸部11の幅wとピッチpの比w/pを0.1〜0.6とすることによって、線状金属層2を形成した際に、高い偏光度と透過率を両立する反射型偏光板とすることができる。

ここで、本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10は、削りやすい材質、もしくは賦形しやすい材質であることが好ましい。ここで、削りやすい材質とは、機械的に切削、研磨など、またはレジストパターンなどを介して化学的、もしくは物理的に選択的除去しやすいしやすい材料のことを指し、ガラス、金属などの無機基材または樹脂基材が挙げられる。また、賦形しやすい材質とは、金型転写により凹凸構造を形成可能な材料のことを指す。これらのうち、後述するように、生産性などの観点から基材1表面に線状凹凸構造10を賦形するには金型転写法が好ましく、賦形しやすい材質を用いる方が、金型転写法により基材1表面に線状凹凸構造10を形成することができるためより好ましい。具体的には、基材1、および/または基材1表面の線状凹凸構造10は、熱可塑性樹脂、光硬化性樹脂、熱硬化性樹脂のいずれか又はこれらの混合物を主成分とする樹脂組成物からなることが好ましく用いられる。ここで、該層中において50重量%を越える場合を主成分と定義する。

熱可塑性樹脂の例としては、例えば、ポリエチレンテレフタレート、ポリエチレン−2、6−ナフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリメチルメタクリレートなどアクリル系樹脂、ポリエチレン、ポリプロピレン、ポリメチルペンテン、脂環式ポリオレフィン樹脂等のポリオレフィン系樹脂、ポリアミド系樹脂、ポリカーボネート、ポリスチレン、ポリエーテル、ポリエステルアミド、ポリエーテルエステル、ポリ塩化ビニル、ポリビニルアルコールおよびこれらを成分とする共重合体、またはこれらの混合物等の熱可塑性樹脂が挙げられる。

光硬化性樹脂の例としては、分子内に少なくとも一つのラジカル重合性を有する化合物、またはカチオン重合性を有する化合物等が挙げられる。ラジカル重合性を有する化合物としては、活性エネルギー線によりラジカルを発生する重合開始剤の存在下で活性エネルギー線照射により高分子化または架橋反応する化合物である。例えば、構造単位中にエチレン性の不飽和結合を少なくとも1個含むもの、1官能であるビニルモノマーの他に多官能ビニルモノマーを含むもの、またはこれらのオリゴマー、ポリマー、混合物などが挙げられる。また、分子内に少なくとも一つのカチオン重合性を有する化合物としては、オキシラン環を有する化合物、オキセタン環を有する化合物、ビニルエーテル化合物から選ばれる一つあるいは2種以上の化合物から選ばれるものが挙げられる。

熱硬化性樹脂の例としては、アクリル樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア・メラミン樹脂、ポリウレタン樹脂、シリコーン樹脂等が挙げられ、これらより選択される1種類もしくは2種類以上の混合物などを用いることができる。

光硬化性樹脂および熱硬化性樹脂には重合開始剤が配合される。光硬化性樹脂の場合には感光波長および重合形式に合わせ、活性エネルギー線の照射によりラジカル種またはカチオン種を発生する光重合開始剤を用い、また熱硬化性樹脂の場合にはプロセス温度に合わせた熱重合開始剤を用いることが好ましい。

これら樹脂は、使用波長、すなわち液晶表示装置に用いる場合には400〜800nmの可視光領域において、透明であり、特定波長における吸収ピークがみられないものが好ましい。また、光線を実質的に散乱しないものが好ましく、膜厚100μmの平坦なシート状としたときのヘイズ値でおよそ30%以下であるのが好ましい。より好ましくはヘイズが20%以下、更に好ましくはヘイズが10%以下である

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1、および/または基材1の表面の線状凹凸構造10を構成する樹脂が、熱可塑性樹脂を主たる成分とする場合、そのガラス転移温度は、示差走査熱量測定(以下、DSC)により得られる、昇温過程(昇温速度:10℃/min)におけるガラス転移温度Tgは、好ましくは70〜160℃、より好ましいのは100〜160℃、最も好ましくは110〜150℃の範囲である。ここで、ガラス転移温度Tgとは、JIS K−7121(1999)に準じた方法により求められた値であり、昇温速度10℃/minで走査した時に得られる示差走査熱量測定チャートのガラス転移の階段状の変化部分において、各ベースラインの延長した直線から縦軸方向に等距離にある直線と、ガラス転移の階段状の変化部分の曲線とが交わる点から求めた値である。ガラス転移温度Tgが160℃を超えると線状凹凸構造10を形成するために金型50を押しつけても十分な形状を形成することが困難となり、線状金属層2を形成しても十分な光学特性を得ることが困難となることがあるため好ましくなく、また70℃に満たないと、続く線状金属層形成工程等の工程において、熱負荷により基材、もしくはパターンが変形することがあるために好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1、および基材1の表面の線状凹凸構造10を構成する樹脂が熱可塑性樹脂を主たる成分とする場合、そのガラス転移温度を70〜160℃とすることで、良好なパターン形成性と、線状金属層2形成工程中のパターン形状保持性を両立することができ、その結果、高い偏光特性を有する反射型偏光板を得ることができる

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1、および基材1の表面の線状凹凸構造10を構成する樹脂が、熱硬化性樹脂、もしくは光硬化性樹脂を主たる成分とする場合は、ガラス転移温度Tgが上記範囲外となっても良いが、その場合においては、熱分解温度開始温度は、好ましくは150℃以上、より好ましくは200℃以上、もっとも好ましくは250℃であるものがよい。熱分解開始温度が150℃に満たないと、線状金属層2の形成工程において、基材、もしくはパターンが変形したりすることがあるだけでなく、線状金属層形成工程中に低分子量有機成分が大量に放出され、金属原子の緻密な配列を阻害するため、形成される線状金属層2の金属性が低下し、その結果、光学特性が低下することがあるために好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1の表面の線状凹凸構造10を構成する樹脂が熱硬化性樹脂、もしくは光硬化性樹脂を主たる成分とする場合、その熱分解開始温度を150℃以上とすることで、線状金属層形成工程にて形成される線状金属層2の金属性を高く保つことができ、その結果、高い偏光特性を有する反射型偏光板を得ることができる

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1の表面の線状凹凸構造10を構成する樹脂は、熱可塑性樹脂の場合は、25℃での光弾性係数kが、好ましくは50×10−12Pa−1以下、より好ましくは、40×10−12Pa−1以下、最も好ましくは30×10−12Pa−1以下であるのがよい。

ここでいう光弾性係数kとは、樹脂を溶融製膜、溶液製膜など、公知の方法でシート化し、そのシートを25℃、65RH%の雰囲気下、厚みd(nm)のシートに無張力の時の位相差Γ1(nm)、張力F(Pa)を加えたときに生じる位相差をΓ2(nm)としたときに、

・k=(Γ2−Γ1)/(d×F)

で定義される値のことである。なお、位相差Γの測定は、フィルムに1kg/mm2(9.81×106Pa)の張力をかけた状態で、直交ニコル、光源としてはナトリウムD線(波長589nm)を備えた偏光顕微鏡で、25℃の雰囲気下行う。

かかる光弾性係数kが、50×10−12Pa−1より大きいと、基材1、および/または基材1の表面の線状凹凸構造10の加工時に光学歪みが残り、線状金属層2を形成した場合に面内において光学特性が変化して色調のムラなどが発生したりすることがあるため、好ましくない。本発明の反射型偏光板において、基材1の表面の線状凹凸構造10を構成する樹脂は、かかる光弾性係数kを、上述の50×10−12Pa−1以下に制御することによって、加工時に光学歪みが残ることなく線状凹凸構造を形成することができ、その結果、線状金属層2を形成したときに、面内において均一な光学特性を得ることができる。

これら樹脂には必要に応じて各種成分を添加することも好ましい。かかる添加剤として、例えば、界面活性剤、架橋剤、紫外線吸収剤、光安定化剤、熱安定化剤、可塑剤、粘度調整剤、酸化防止剤、帯電防止剤等を好ましく用いることができる。

また、本発明の反射型偏光板において、基材1表面の線状凹凸構造10が樹脂からなる場合、線状金属層2の選択的形成性や接着性を向上させる、線状金属層2の特性を向上させるという目的で、線状凹凸構造10の表面に無機物を主たる成分とする層を形成するのも好ましく行われる。この場合、基材1表面に無機物からなる層を表面に形成させると、金属の堆積中で、基材1からの低分子量有機成分の放出を防止することができる。これにより、基材1上に金属が堆積する際に低分子量有機成分が取り込まれることを抑制できること、基材と金属層との界面近傍における金属の結晶配列を高めたりすること可能となることなどにより、樹脂製の線状凹凸構造10上に、緻密で結晶性の高い線状金属層2が形成可能となる。その結果、線状金属層2による反射特性、偏光特性、光利用効率を向上させることができる。また、後述するような方法にて、線状凹凸構造10上に選択的に線状金属層2を形成する場合に、基材から放出された低分子量有機成分との衝突確率が低下し、線状金属層2の選択的形成性を向上させることができる。その結果、高透過特性、高偏光特性を有する反射型偏光板を得ることができる。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1は、少なくとも、樹脂からなる第一層と支持体となる第二層との積層構造であることが好ましい。積層構造にすることによって、支持体となる第二層で機械的強度、耐熱性を確保しながら、基材1表面が平坦な場合には、その平面性を高めることができ、また基材1表面に線状凹凸構造10を形成させる場合には、第一層に賦形しやすい材質を用いることができ、基材1表面に線状凹凸構造10を容易に形成できるため好ましい。なお、支持体となる第二層は、それ自体が単層であっても複数層の積層構造であってもよい。

ここで、基材1表面に線状凹凸構造10を形成させる場合において、第一層に用いる賦形しやすい材質とは、前述の熱可塑性樹脂、光硬化性樹脂、熱硬化性樹脂のことをいう。後述するように、生産性などの観点から基材1表面に線状凹凸構造10を賦形するには金型転写法が好ましく、これらの樹脂を第一層に用いることで金型転写法により基材1表面に線状凹凸構造10を形成することができるため好ましい。

また、支持体となる第二層としては、ガラス、金属などの無機基材、ポリエステル樹脂、ポリメチルメタクリレートなどのアクリル樹脂、脂環族ポリオレフィンなどのポリオレフィン樹脂、ポリカーボネートなどに代表される樹脂基材など、各種材質を用いることができる。ガラス、金属などの無機基材を支持体として用いた場合には、平坦性や機械的強度、耐熱性に優れる偏光板とすることができる。また、ポリエステル樹脂、アクリル樹脂、ポリオレフィン樹脂、ポリカーボネート等に代表される可撓性のある樹脂基材を用いた場合には、さらに柔軟性、軽量化、薄膜化、取扱性を付与することができるために、より好ましい。上記材質の中でも、ポリエステル樹脂を主成分とする熱可塑性樹脂シートであることが好ましく、機械的強度、耐熱性を向上させるためには、一軸延伸または二軸延伸ポリエステル樹脂シートであることが特に好ましい。二軸延伸されたポリエステル樹脂シートを用いると、機械的強度および耐熱性を確保しながら、薄膜化、柔軟性および軽量化が達成可能となるためより好ましい支持体である。特に、無機基材であるガラスに比べ、薄膜化したときの耐衝撃性に優れる。また延伸することによりシートに複屈折性が発現するため、前述したように入射光の偏光状態の偏りを解消し液晶表示装置などの輝度を向上させることができることもあるため好ましい。ここで用いるポリエステル樹脂としては、ポリエチレンテレフタレート、ポリエチレン−2、6−ナフタレート、またはこれらをベースとしたその他成分との共重合体などのポリエステル樹脂が好ましく用いられる。またこのポリエステル樹脂を主成分とし、その他の相溶性又は/及び非相溶性の成分を添加した樹脂組成物も好ましく用いられる。

本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1が、樹脂からなる第一層と支持体となる第二層との積層構造とした場合、線状凹凸構造10を含む第一層の屈折率N1と支持体となる第二層との屈折率n2の差Δn=|N1−N2|をできるだけ小さくすることが好ましく、好ましくは屈折率差Δnを0〜0.15、より好ましくは0〜0.10、さらに好ましくは0〜0.06、最も好ましくは0〜0.03である。ここでいう屈折率とは、JIS−K7105(1999年版)に従って、アッベ式屈折率計を用いて、20℃で測定される基材面内の屈折率のことであり、基材の屈折率が面内の方向によって異なる(複屈折性を有する)場合にはその屈折率が最大となる方向の屈折率N2maxと最小となる方向の屈折率N2minの平均値、すなわち(N2max+N2min)/2でもって、基材の屈折率N2とする。 屈折率差Δnが0.15より大きくなると、基材1との屈折率差、および線状凹凸構造の高さhや、第一層の膜厚h’などに起因する薄膜干渉が大きくなる。この薄膜干渉によって、本来反射して再利用されるべき光を失活させることになる。特に、基材1側を入射させたときにこの影響が顕著に表れ、反射率が大きく低下してしまう。その結果、光の利用効率を低下させることにより、輝度向上効果が十分に得られなくなる。また、この光利用効率の低下は光の波長により変化する場合もあり、液晶表示装置の色彩が面内の場所、および観察角度によりムラとなって現れ、色均一性が低下したりする事もあるため好ましくない。

本発明の反射型偏光板(1)または反射型偏光板(2)において、線状凹凸構造10を含む第一層の屈折率n1と支持体となる第二層との屈折率n2の差Δn=|N1−N2|を0〜0.15とすることによって、色均一性が良好でかつ、光線の利用効率に優れた偏光板とすることができる。具体的には、第二層として二軸延伸したポリエステルフィルムを用いた場合、第一層を構成する樹脂の屈折率n1は1.50〜1.7が好ましく、より好ましくは1.55〜1.7,更に好ましくは1.58〜1.7、特に好ましくは1.60〜1.68である。上記屈折率n1を達成するためには、その樹脂の分子骨格に、シクロヘキサン、イソボルニル、アダマンタンなどの脂環族基や、ベンゼン、ナフタレン、アントラセン、ピレン、ビフェニル、ビスフェノールなどの芳香環、臭素、塩素、ヨウ素などのハロゲン原子、硫黄などを導入することにより得ることができる。この中で、環境問題などから、脂環族基、芳香族基を導入することが好ましい。

本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面の線状凹凸構造10の凹部最下部と反対側の表面の間の厚さ(以下、基材1膜厚(2)とする)h’は1〜1000μmが好ましく、より好ましくは、基材1膜厚h’が1〜500μm、更に好ましくは1〜200μmである。

また、基材1が、樹脂からなる第一層と支持体となる第二層との積層構造とした場合は、線状凹凸構造10を有する第一層の凹部最下部から第一層と第二層との界面間の厚さ(以下第一層の膜厚とする)h’は0〜2μmが好ましく、より好ましくは、第一層の膜厚h’が0〜1μm、更に好ましくは0〜500nmである。なお、この場合、第二層の厚みは、特に限定されないが、機械的強度および薄膜化の観点から、例えば、無機基材の場合には0.1〜3mm、樹脂基材の場合には50μm〜3mmが好ましい。

本発明の反射型偏光板(1)または反射型偏光板(2)では、表面の凹凸形状により、基材1に光拡散性を発現させる場合は、線状金属層2が形成されていない側の基材1の表面が凹凸形状となるのがより好ましい。また、基材1内部に微粒子を含有する層を有する場合でその表面が平滑の場合は、線状金属層2が形成されていない側の基材1の表面に、空気と基材1との界面の屈折率差に由来して生じる光の反射を防止する反射防止層が形成されていることが好ましい。反射防止層を形成させることにより、線状金属層2が形成されていない面側の表面に界面での不要な反射を抑制することができ、光線の利用効率をさらに高めることができる。反射防止層としては、反射を防止する性質を有する材料で形成して反射防止機能を発揮してもよいし、その層を特定形状に形成することで反射防止機能を発揮してもよい。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、支持体となる第二層には、1/4波長板の機能を付与する層を含むことも好ましい。この場合、基材1側から光を入射させると、偏光板により反射された偏光は同時に円偏光に変換される。この円偏光は、面光源に戻され、一部の偏光状態が解消されるが、反射によって逆周りに変換された円偏光を多く含む状態で再び偏光板に戻ってくる。この逆回りの円偏光が基材1を通過すると、偏光板を透過する直線偏光に変換されるため、光の利用効率を上げることができる

また、第二層として、光吸収性を示す材質や光反射性を示す材質からなる層を含むこともできる。その場合、特定の偏光成分を反射する偏光反射板として使用することができる。

本発明の反射型偏光板(1)または反射型偏光板(2)は上述の基材1に線状金属層2を有すること特徴とするが、線状金属層2は、「高反射性金属からなる層」、及び/又は「高反射性金属粒子、及び/又は、高反射性金属により被覆された粒子を含有する層」であることが好ましい。また、これらが混ざり合った層でもよいし、積層された構造であってもよい。

ここで、「高反射性金属からなる層」とは、単一の金属または複数の金属からなる合金からなる線状金属層2であり、一層若しくは異なる材質からなる二層以上の積層構造が好ましく用いられる。異なる材質からなる二層以上の積層構造の場合には、少なくとも一層が高反射性金属からなる層であればよく、例えば、反射性の低い金属酸化物などが線状金属層2表面に積層されていてもよい。なお、酸化しやすい高反射性金属を用いる場合には、予め保護層として線状金属層2表面に該金属もしくはその他金属の酸化物からなる透明層を形成し、経時安定性を高めることは好ましく行われる。

また、「高反射性金属粒子、及び/又は、高反射性金属により被覆された粒子を含有する層」に含まれる高反射性金属粒子および高反射性金属により被覆された粒子は、粒子径が1〜100nmであることが好ましく、さらに好ましくは1〜50nmである。ここでいう粒子径とはメジアン径d50のことをいう。粒子径が100nm以下の金属粒子は融着温度が低下するため、例えば200〜300℃での低温熱処理でも粒子が連結し始め、金属としての特性を発現し光反射性が向上するため好ましい。また、粒子径が50nm以下になると、より低温かつ短時間の熱処理で粒子が融着するため、さらに好ましい。これら粒子の形状は特に限定されることなく、いずれの形態であっても好ましく用いることができる。また、高反射性金属に被覆される内層の粒子は、例えば、アクリル樹脂などの架橋樹脂粒子や、シリカ、アルミナなどの無機粒子など、特に限定されることなく好ましく用いられる。これら高反射性金属粒子、高反射性金属粒子で被覆された粒子は、粒子単独、または粒子と分散剤の組み合わせ、さらには、粒子と分散剤とバインダーとなる熱可塑性樹脂、光硬化性樹脂、熱硬化性樹脂のいずれか又はこれらの混合物を主成分とする樹脂組成物と組み合わせられることにより、「高反射性金属粒子、及び/又は、高反射性金属により被覆された粒子を含有する層」を形成することが好ましい。

本発明の反射型偏光板(1)または反射型偏光板(2)において、高反射性金属としては、アルミニウム、クロム、銀、銅、ニッケル、白金および金から選ばれる金属およびそれらを主たる成分とする合金であることが好ましい。ここで、主たる成分とするとは線状金属層2中における該金属の含量が50重量%を超える場合をいう。また、高反射性とは、使用する光の波長領域において高い反射率を示すことであり、具体的には表面が平滑な硼珪酸ガラス(BK−7)上に100nmの厚さで、クラック、ピンホールなどが発生しないように形成させ、その形成した金属層側から入射させたときの反射率が、適用する波長領域全体にわたって、75%以上であることをいう。より好ましくは80%以上、更に好ましくは85%以上である。反射率が75%に満たない金属を線状金属層2として用いた場合、光学ロスが多くなり、光利用効率を十分に得ることができなかったり、光学ロスが小さくても偏光度が低下することがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、75%以上の反射率を有する金属を使用することによって、光利用効率を高くできるだけでなく、高い偏光度を得ることができる。前記金属のうち、アルミニウム、クロム、銀が、可視光領域の全域に亘って反射率が高いためより好ましい。

本発明の反射型偏光板(1)または反射型偏光板(2)は基材1上に上記の材料からなる金属を間隔を開けて複数、線状に形成させた線状金属層2からなることを特徴とするが、その形態について、図14〜図15を用いて、詳細に説明する。

図14は、表面が平坦な基材1を用いた場合の好ましい態様の例を示しており、図15は、断面が矩形の凸部11を有する線状凹凸構造10を例にして、線状金属層2の好ましい態様の例を示したものである。

基材1の表面が平坦な場合、基材1上に形成された線状金属層2の断面形状としては、例えば、矩形(図14(a))、台形(図14(b))、三角形(図14(c))またはそれらの角や側面が曲線状であるもの(図14(d)〜(f))、およびこれらの上下を反転させた形状等が好ましい例として挙げられるが、これらに限定されることなく、面内に線状金属層2が間隔を開けて複数形成されていれば好ましく用いることができる。また、図14(g)は図14(a)の断面形状をもつ基材1の斜視図を示しており、基材1表面上に線状金属層2が線状に形成されている様子をそれぞれ表している。

また、基材1の片側に線状凹凸構造10を有する場合、線状金属層2が線状凹凸構造10側に形成される場合の線状金属層2の形態としては、線状金属層2が線状凹凸構造10の凸部11の頂部に形成される場合(図15(a))以外に、隣接する凸部11間、すなわち凹部12に形成される場合(図15(b))、凸部11の側面に形成される場合(図15(c))、凸部11の周囲に形成される場合(図15(d))、またはこれらを組み合わせた形状に形成される場合(例えば図15(e))などが好ましい例として挙げられる。これらの形態は単独であっても構わないし、複数の形態が混在しても構わない。

また、図15(f)は図15(a)の断面形状をもつ基材1の斜視図を示しており、基材1表面上に線状金属層2線状に形成されている様子をそれぞれ表している。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、線状金属層2の膜厚h2は、適用する光の波長領域によって適宜選択される。たとえば、波長800〜4000nmの近赤外・赤外光の波長領域に適用するためには、膜厚h2が20〜800nm、また、波長400〜800nmの可視光の波長領域に適用するためには、膜厚h2が10〜200nmであることが好ましい。ここでいう線状金属層2の膜厚h2とは、本発明の反射型偏光板(1)または反射型偏光板(2)の膜厚方向に測定した膜厚であって、基材1の上の少なくとも一部に前記範囲を満たす膜厚で線状金属層2が形成されていればよい。可視光の波長領域に適用するためには、線状金属層2の膜厚h2としてより好ましくは30〜200nm、さらに好ましくは40〜200nmである。線状金属層2の膜厚h2が10nmに満たないと、十分な偏光度が得られず反射型偏光板として機能しなかったり、十分な反射率が得られず高い光利用効率を得ることができないことがあるため好ましくない。また200nmを超えると、形成が困難となったり、線状金属層2の形成により凸幅が広がったりし、その結果、十分な開口率を確保できないため、透過率が低下するため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、線状金属層2の膜厚h2を10〜200nmとすることによって、高い透過率と偏光度、光利用効率を兼ね備えた反射型偏光板とすることができる。

本発明の反射型偏光板において、線状金属層2の長手方向に垂直な断面における寸法などは、適用する光の波長領域によって適宜選択される。たとえば、波長800〜4000nmの近赤外・赤外光の波長領域全域に適用するためには、ピッチp2=50〜800nm、幅w21=20〜780nm、また、波長400〜800nmの可視光の波長領域に適用するためにはピッチp2=50〜400nm、幅w21=20〜380nmで形成するのが好ましい。この寸法の線状金属層2が形成されることにより、それぞれ適用する光の波長領域において、高い偏光特性を発現する反射型偏光板を提供することができる。

特に、可視光の波長領域に適用する場合において、かかるピッチp2については、400nmを越えると、可視光の短波長領域の偏光度が低下することになり好ましくない。また、ピッチp2が50nmを下回ると、線状金属層2を形成することが難しくなるため好ましくない。かかるピッチp2として、より好ましくは70〜200nm、更に好ましくは80〜160nm、特に好ましくは80〜140nmである。

また、線状金属層2の幅w21については、20nmより狭くなると、形成が困難となるだけでなく、成形できたとしても、線状金属層2として機能しないことがあるため好ましくない。また、かかる幅w21は、近赤外光領域の波長領域全域に適用する場合は780nmよりも太い場合、また可視光の波長領域に適用する場合においては380nmよりも太い場合のいずれにおいても、ピッチp2の範囲を考慮すると、開口率が非常に低くなり、光線透過率が低くなるため好ましくない。したがって、かかる幅w21については、近赤外光の波長領域全域に適用する場合は、さらに好ましくは20〜300nm、最も好ましくは20〜200nm、また、可視光の波長領域に適用する場合は、さらに好ましくは20〜150nm、最も好ましくは25〜100nmである。

かかるピッチp2および幅w21は、面内において偏光特性の均一性を保つため、一定であることが好ましいが、前記範囲内において種々のピッチおよび幅が混ざり合っていてもよい。また、可視光領域に適用する形状で反射型偏光板を作製すると、可視光領域だけでなく、より長波長である近赤外線領域や赤外線領域においても偏光特性を発現させることができ、近赤外線用または赤外線用の反射型偏光板としても使用可能である。

ここで、本発明の反射型偏光板(1)または反射型偏光板(2)において、基材1表面に線状凹凸構造10を有する場合、高い光利用効率と高透過率を得るためには、線状金属層2が凸部11周辺だけに形成されること(例えば、図15(a)、(c)〜(f)など)がより好ましい。この場合、凸部11上に形成された線状金属層2膜厚と凸部11の高さhを足し合わせた高さは、400nm以下であることがより好ましい。足し合わせた高さが、400nmを越えると偏光特性が光の入射角度に依存することがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、凸部11上に形成された線状金属層2膜厚と凸部11の高さhを足し合わせた高さを400nm以下とすることによって、光の入射角度に依存せず、均一な偏光特性を得ることができる。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、線状金属層2の幅w21は、線状金属層2のピッチp2との比、すなわちw21/p2が、0.1〜0.7であることが好ましい。ここで、この比率を算出するために必要な線状金属層2の幅w21、ピッチp2とは、線状金属層2の長手方向に垂直な断面において、基材1面と平行方向に測定される線状金属層2の幅、および、繰り返し単位のことである。より好ましくはw21/p2が0.2〜0.6、更に好ましくは0.3〜0.6である。この比率が0.7を越える場合には、透過率が低下するため好ましくない。また0.1に満たないと、十分な偏光度が得られなかったり、十分な反射率が得られず高い光利用効率を得ることができないため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)において、線状金属層2の幅w21とピッチp2との比、w21/p2を0.1〜0.7の範囲とすることによって、高い透過率と偏光度、光利用効率を兼ね備えた偏光板とすることができる。

また、本発明の反射型偏光板(1)または反射型偏光板(2)において、線状金属層2の膜厚h2と幅w2の比、すなわちh2/w2が、0.5以上であることが好ましい。より好ましくは0.6以上、更に好ましくは0.7以上、特に好ましくは0.8以上、最も好ましくは1.0以上である。この比率が0.5に満たない場合は、十分な偏光度が得られなかったり、十分な反射率が得られず高い光利用効率を得ることができないため好ましくない。本発明の反射型偏光板において、線状金属層2の膜厚h2と幅w2の比、h2/w2を0.5以上とすることによって、高い透過率と偏光度、光利用効率を兼ね備えた反射型偏光板とすることができる。

本発明の反射型偏光板(1)または反射型偏光板(2)は、上記構成からなるものであり、線状金属層2側に光を入射した場合は、線状金属層2の長手方向と垂直な偏光成分を透過し、かつ該偏光成分とは垂直方向(線状金属層2の長手方向と平行方向)の偏光成分を反射する偏光分離機能を有すと共に光拡散性を機能を有する。その結果、本発明の反射型偏光板(1)または反射型偏光板(2)に組み込んだ場合に、面光源側から入射される光のうち、従来は下側偏光板で吸収されていた偏光成分を線状金属層2の反射型分離特性により面光源側に反射させて戻し再利用できるため、従来と比べて高輝度の液晶表示装置とすることができるだけでなく、反射型偏光板(1)の場合は光拡散性を有する基材1,反射型偏光板(2)の場合は光拡散層3により、表示品位を高めることができるというものである。

本発明の反射型偏光板(1)または反射型偏光板(2)は少なくとも以下工程を含む方法で製造することができる。

本発明の反射型偏光板(1)の製造方法は、基材1の平坦面上に線状金属層2を形成させる場合は、次の工程(a−1)〜工程(a−4)の順で製造することができる。

工程(a−1):光拡散性を有する基材1を作製する工程(拡散性基材形成工程)

工程(a−2):金属層3を形成する工程(金属層形成工程)

工程(a−3):金属層3上にレジストパターンを形成する工程(レジストパターン形成工程)

工程(a−4):金属層3を部分的に除去する工程(金属層選択的除去工程)。

また、図4(f)〜(j)や図6(c)等のように、光拡散性を有する基材1が、支持体表面に光拡散性を有する層を形成させたものである場合は、上述の工程(a−1)拡散性基材形成工程を、工程(a−11)支持体形成工程と工程(a−12)拡散層形成工程とに工程を分割し、工程(a−11),工程(a−2)、工程(a−3)、工程(a−4)いずれかの工程の後に工程(a−12)を実施することも好ましく行われる。

また、本発明の反射型偏光板(1)の製造方法において、基材1の表面に線状凹凸構造10を形成させ、その上に線状金属層2を形成させる場合は、上記製法での形成も可能であるが、以下の工程(b−1)〜工程(b−3)順で製造する方法も好ましく用いられる。本方法は、線状金属層2の形成が容易であるという点で好ましい。

工程(b−1):拡散性を有する基材1を作製する工程(拡散性基材形成工程)

工程(b−2):基材1表面に線状凹凸構造10を形成する工程(パターン形成工程)

工程(b−3):基材1の線状凹凸構造10を有する面側に線状金属層2を形成する工程(線状金属層形成工程)。

また、図4(f)〜(j)や図6(c)等のように、光拡散性を有する基材1が、支持体表面に光拡散性を有する層を形成させたものである場合は、上述の工程(b−1)拡散性基材形成工程を、工程(b−11)支持体形成工程と工程(b−12)拡散層形成工程とに工程を分割し、工程(b−11),工程(b−2)、工程(b−3)、いずれかの工程の後に工程(b−12)を実施することも好ましく行われる。

また、本発明の反射型偏光板(2)の製造方法は、基材1の平坦面上に線状金属層2を形成させる場合は、次の工程(c−1)〜工程(c−5)の順で製造することができる。

工程(c−1):基材1を作製する工程(基材形成工程)

工程(c−2):金属層3を形成する工程(金属層形成工程)

工程(c−3):金属層3上にレジストパターンを形成する工程(レジストパターン形成工程)

工程(c−4):金属層3を部分的に除去する工程(金属層選択的除去工程)

工程(c−5):光拡散層3を形成する工程(光拡散層形成工程)。

また、本発明の反射型偏光板(2)の製造方法において、基材1の表面に線状凹凸構造10を形成させ、その上に線状金属層2を形成させる場合は、上記製法での形成も可能であるが、以下の工程(d−1)〜工程(d−4)の順で作製する方法も好ましく用いられる。本方法は、線状金属層2の形成が容易であるという点で好ましい。

工程(d−1):基材1を作製する工程(基材形成工程)

工程(d−2):基材1表面に線状凹凸構造10を形成する工程(パターン形成工程)

工程(d−3):基材1の線状凹凸構造10を有する面側に線状金属層2を形成する工程(線状金属層形成工程)

工程(d−4):光拡散層3を形成する工程(光拡散層形成工程)。

以下、各工程について詳細を説明する。

<工程(c−1)、工程(d−1):基材形成工程>

本発明の反射型偏光板(2)において、基材1が光拡散性を有さず、また、樹脂基材である場合、以下の方法にて、基材1を作製することができる。

押出機を有する製膜装置において、必要に応じて真空乾燥を行った樹脂チップを加熱された押出機に供給し、Tダイ複合口金から冷却した冷却されたキャストドラム上に押出して密着冷却固定化して、シート状に成形する。この時、均一なフィルムを得るために、静電気を印加してドラムに密着させることが望ましい。

また、基材1としては上記シートを必要に応じて、延伸工程、熱処理工程等を経ることも好ましく行われる。延伸の方法は特に限定されないが、長手方向の延伸と巾方向の延伸を分離して行う逐次二軸延伸法や長手方向の延伸と巾方向の延伸を同時に行う同時二軸延伸法などが好ましく使用される。

逐次二軸延伸の方法としては、例えば、上記の未延伸積層フィルムを加熱したロール群に導き、長手方向(縦方向、すなわちフィルムの進行方向)に延伸し、次いで冷却ロール群で冷却する。続いて長手方向に延伸したフィルムの両端をクリップで把持しながら加熱されたテンターに導き、長手方向に垂直な方向(横方向あるいは幅方向)に延伸を行うことができる。

同時二軸延伸の方法としては、例えば、上記の未延伸積層フィルムの両端をクリップで把持しながら加熱されたテンターに導き、巾方向に延伸を行うと同時にクリップ走行速度を加速していくことで、長手方向の延伸を同時に行う方法がある。この同時二軸延伸法は、フィルムが加熱されたロールに接触することがないため、フィルム表面に光学的な欠点となるキズが入りにくいという利点を有する。

こうして得られた二軸延伸フィルムに平面安定性、寸法安定性を付与するため、引き続いてテンター内で熱処理(熱固定)を行い、均一に徐冷後、室温付近まで冷却した後、巻き取ることにより、所定の基材1を得ることができる。

上記方法にて作製された、基材1としては、線状凹凸構造10を形成するための樹脂層や、線状金属層2なとの接着力向上のために、易接着層などの塗布層を形成したもの好ましく用いられる。この場合、塗布層を構成する樹脂としては、例えばポリエステル系樹脂、ポリアミド系樹脂、ポリスチレン系樹脂、ポリウレタン系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ケイ素樹脂等の熱可塑性樹脂、およびそれらの混合物等を、用いる基材1、樹脂層に応じて適宜選択して用いられるが、基材1として二軸延伸ポリエステルフィルムを用いた場合は、接着性の点からポリエステル系樹脂を主たる成分としたものが好ましく用いられる。ここでいう主たる成分とは、塗布層を構成する熱可塑性樹脂のうち、ポリエステル系樹脂が、好ましくは50重量%以上、より好ましくは60重量%以上、最も好ましくは70重量%以上から成ることを示すものである。

また、基材1と塗布層との密着性向上、耐ブロッキング防止等の点で、塗布層に、架橋剤を含有するのが好ましい。かかる架橋剤としては、塗布層を構成する樹脂に存在する官能基、例えばヒドロキシル基、カルボキシル基、グリシジル基、アミド基等と架橋反応する樹脂や化合物が好ましく用いられ、その例としてはメチロール化あるいはアルキロール化した尿素系、メラミン系、アクリルアミド系、ポリアミド系樹脂及びエポキシ化合物、イソシアネート化合物、カップリング剤、アジリジン化合物、オキサゾリン化合物等、及びそれらの混合物等を使用することができる。かかる架橋剤種類、および含有量は、基材1、樹脂層、塗布層を構成する樹脂、架橋剤の種類等によって適宜選択されるが、通常は樹脂固形分100重量部に対し、好ましくは0.01〜50重量部、より好ましくは0.2〜30重量部の範囲がよい。また、かかる架橋剤には、触媒を併用して架橋反応を促進させることも好ましく行われる。なお、架橋反応方式としては、加熱方式、電磁波照射方式、吸湿方式などのいずれでも構わないが、通常は加熱による方法が好ましく用いられる。

また、塗布層には、塗布層の滑り性改良や、耐ブロッキング性のために微粒子を含有するのが好ましい。その例として、無機微粒子や有機微粒子などを使用することができる。かかる無機微粒子としては、例えば、金、銀、銅、白金、パラジウム、レニウム、バナジウム、オスミウム、コバルト、鉄、亜鉛、ルテニウム、プラセオジウム、クロム、ニッケル、アルミニウム、スズ、亜鉛、チタン、タンタル、ジルコニウム、アンチモン、インジウム、イットリウム、ランタニウム等の金属、酸化亜鉛、酸化チタン、酸化セシウム、酸化アンチモン、酸化スズ 、インジウム・スズ酸化物、酸化イットリウム 、酸化ランタニウム 、酸化ジルコニウム、酸化アルミニウム 、酸化ケイ素等の金属酸化物、フッ化リチウム、フッ化マグネシウム 、フッ化アルミニウム 、氷晶石等の金属フッ化物、リン酸カルシウム等の金属リン酸塩、炭酸カルシウム等の炭酸塩、硫酸バリウム等の硫酸塩、その他タルクおよびカオリンなどを用いることができる。また、有機微粒子としては、架橋スチレンや架橋アクリルなどの架橋微粒子の他、塗布層を構成する熱可塑性樹脂に対して非相溶だが、微分散して海島構造を形成する熱可塑性樹脂も微粒子として用いることもできる。かかる微粒子の形状としては、真球状、回転楕円体状、扁平体状、数珠状、板状または針状等のものを用いることができるが、特に限定されない。かかる微粒子の平均粒径は0.05〜15μmが分散性、滑り性、耐ブロッキング性の点から好ましく、0.1〜10μmがより好ましい。また、かかる微粒子の添加量は任意であるが、通常は樹脂固形分100重量部に対し、好ましくは0.1重量部〜50重量部、より好ましくは1〜30重量部である。

また、塗布層には、効果が失われない範囲内で、必要に応じて、各種の添加剤を加えることができる。添加配合することができる添加剤の例としては、例えば、分散剤、染料、蛍光増白剤、酸化防止剤、耐候剤、帯電防止剤、重合禁止剤、増粘剤、消泡剤、紫外線吸収剤、レベリング剤、pH調整剤および塩などを使用することができる。

上記、塗布層を基材1上へ形成する方法としては、上述の塗布層を構成する材料を溶媒に溶解/分散させた塗液を基材1上に塗布、乾燥する手段が好ましく用いられる。この際、用いる溶媒は任意であるが、安全性の点から水を主たる成分として用いることが好ましい。その場合、塗布性や、溶解性などの改良のため、水に溶解する有機溶剤を少量添加させても構わない。かかる有機溶剤の例として、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−プロピルアルコール、n―ブチルアルコールなどの脂肪族または脂環族アルコール類、エチレングリコール、プロピレングリコール、ジエチレングリコールなどのジオール類、メチルセロソロブ、エチルセロソロブプロピレングリコールモノメチルエーテルなどのジオール誘導体、ジオキサン、テトラヒドロフランなどのエーテル類、酢酸メチル、酢酸エチル、酢酸アミルなどのエステル類、アセトン、メチルエチルケトン等のケトン類、N−メチルピロリドンなどのアミド類など、および、これらの混合物を使用することができるが、これらに限定されない。

塗布層を基材1上に塗設する方法としては、基材1の製膜中に塗設するインラインコーティング法、製膜後の原反に塗設するオフラインコーティング法があげられ、どちらでも用いることが出来るが、より好ましくは基材1製膜と同時にできて効率的であり、かつ塗布層の基材1への接着性が高いという理由からインラインコーティング法が好ましく用いられる。また、塗設する際には、塗布液の支持体上への濡れ性向上、接着力向上の観点から基材1表面へコロナ処理なども好ましく行われる。

<工程(a−1)、工程(b−1):拡散性基材作製工程>

本発明の反射型偏光板(1)または反射型偏光板(2)製造方法において、光拡散性を有する基材1の形成方法としては、図2(b)〜(d)のように、基材1として、フィルムの少なくとも一方の表面に凹凸形状6を形成することで光拡散性を発現させたものの製造方法としては、工程(c−1)、工程(d−1)と同様の方法にて作製した基材の表面に、例えば、粒子を含む塗剤をフィルム表面に塗布する方法(塗布法)、サンドブラスト法、熱インプリント法や光インプリント法により表面に凹凸形状6を設ける方法、およびこれらを組み合わせた方法などが挙げられる。また、異方形状を有する場合は、上述の熱インプリント法や光インプリント法の他に、棒状粒子を含む塗剤をフィルム表面に粒子の方向を制御しながら塗布する方法、ヘアライン加工(フィルム表面をスクラッチする加工)により表面に凹凸を設ける方法、なども挙げられる。

サンドブラスト法とは基材1表面に細かい金剛砂などを吹き付けて、細かいキズを付けることにより光拡散性を発現させる方法である。また、ヘアライン加工と基材表面をブラシなどで擦って 線状の傷を形成させるものである。

塗布法に用いられる塗布方法においては、マルチロールコーティング、ブレードコーティング、ワイヤーバーコーティング、スリットダイコーティング、グラビアコーティング、ナイフコーティング、リバースロールコーティング、スプレコーティング、オフセットグラビアコーティングおよびスピンコーティング等の方法が挙げられる。

また、熱インプリント法とは、微細な表面形状が施された金型と基材の樹脂フィルム(基材フィルム)を加熱し、金型を基材フィルム押し付け、冷却後、離型し、金型表面に施された形状を基材フィルムへ転写させる手法である。ここで、熱インプリントに用いられる樹脂は熱可塑性樹脂であっても、熱硬化性樹脂であってもよいが、透明性の高い樹脂が好ましい。一方、光インプリント法とは、基材フィルム上に光硬化性樹脂を塗布した後、光硬化性樹脂層に微細な表面形状が施された金型を押し付けた状態、又は金型上に光硬化性樹脂を塗布した後、基材フィルムを重ね合わせ状態で、金型側又はフィルム側から紫外線等の光線を照射し、光硬化性樹脂を硬化させた後離型し、金型表面に施された形状を樹脂へ転写させる手法である。詳細は後述する工程(b−2)、工程(d−2)パターン形成工程と同様である。

また、基材1が図2(a)のように、シート内部に、マトリックスと、該マトリックスとは屈折率の異なる粒子を含む層を有するものの製造方法としては、マトリックス5に屈折率の異なる微粒子4を分散させた材料を用い、これをシート状に加工する方法、二種類の屈折率の異なる非相溶の熱可塑性樹脂を混練、分散させた樹脂をシート状に加工する方法、及びこれらを組み合わせた方法などが挙げられる。また、このシートを一軸、又は二軸に延伸することも、機械的強度を向上させるという点で、好ましく行われる。

また、分散する粒子が異方形状を有する場合で、その粒子が一方向に配列させる方法としては、シートを構成するマトリックス5に屈折率の異なる棒状の微粒子を分散させた樹脂材料をシート状に加工し、そのシートを少なくとも一軸方向に延伸して内部の棒状粒子を一方向に配列させる方法、二種類の屈折率の異なる非相溶の熱可塑性樹脂を分散させた樹脂をシート状に加工する際に内部に分散した熱可塑性樹脂をのばして棒状にし、一方向に配列させる方法、およびこれらを組み合わせた方法などがあげられ、いずれも好ましく用いられる。

より、詳細には、主押出機、副押出機を有する複合製膜装置において、必要に応じて十分な真空乾燥を行った基材フィルムの主層のマトリックス5を構成する融点TBを有する熱可塑性樹脂Bと熱可塑性樹脂Bとは屈折率の異なる光拡散素子(微粒子および/または熱可塑性樹脂Bとは屈折率の異なる熱可塑性樹脂C)を混合したものを加熱された主押出機に供給する。光拡散素子の添加は、事前に均一に溶融混練して配合させて作製されたマスターチップを用いても、又は直接混練して押出機に供給するなどしてもよい。また、融点TAを有する熱可塑性樹脂層を積層するために、必要に応じて十分な真空乾燥を行った熱可塑性樹脂Aを加熱された副押出機に供給する。

このようにして各押出機に原料を供給し、Tダイ複合口金内でB層の少なくとも片面がA層となるように積層(A/B又はA/B/A)してシート状に共押し出し成形し、溶融積層シートを得る。

この溶融積層シートを、冷却されたドラム上で密着冷却固定化し、未延伸積層フィルムを作製する。この時、均一なフィルムを得るために静電気を印加してドラムに密着させることが望ましい。その後、必要により延伸工程、熱処理工程等を経て基材フィルムを得る。

延伸の方法は長手方向の延伸と巾方向の延伸を分離して行う逐次二軸延伸法や長手方向の延伸と巾方向の延伸を同時に行う同時二軸延伸法を用いることができる。

こうして得られた二軸延伸積層フィルムに平面安定性、寸法安定性を付与し、さらに必要に応じて樹脂Bと光拡散素子の間に生じたボイド(空隙)を消滅させるために、引き続いてテンター内で熱処理(熱固定)を行う。ここで、熱処理温度ThをTA>Th>TBの範囲とすることで、A層を熱固定すると共にB層に形成させたボイドを消滅させることができる。なお、熱処理温度や熱処理時間を調節することにより、ボイドを完全に消滅させたり、一部を残存させることなどが可能で、これにより光拡散性を制御することができる。

熱処理後、均一に徐冷後、室温付近まで冷却することによりフィルム内部に球状粒子が分散された基材1ができる。

<工程(b−2)、工程(d−2):パターン形成工程>

パターン形成工程とは、工程(b−1)、工程(d−1)などの工程により得られた基材1の少なくとも片側表面に、線状凹凸構造10を形成する工程のことである。

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、線状凹凸構造10の形成方法としては、半導体製造プロセス等で用いられるフォトリソグラフィーやエッチング法を用いることも可能であるが、これらはプロセスが複雑であるので、生産性およびコストの面で金型転写法による賦形が好ましい。すなわち、加熱・加圧または電磁波照射を用いた金型転写により基材1表面に線状凹凸構造10を形成する。加熱・加圧を用いた方法においては、図16(a)に示すように、基材と金型50を重ねて加熱・加圧し、離型することにより、基材1表面に金型形状が転写される。このとき、少なくとも基材1表面が熱可塑性樹脂または熱硬化性樹脂で構成されているのが好ましい。また、電磁波照射を用いた方法においては、図16(b)に示すように、金型50に光硬化性樹脂を直接充填、または前記樹脂がコーティングされた基材に金型50を押しあてることで金型50に前記樹脂を充填し、基材と重ね合わせて電磁波照射を行い、樹脂を硬化させ、離型することによって金型50形状を転写する。少なくとも基材表面が電磁波、例えば紫外線、可視光、電子線により硬化する樹脂により構成されているのが好ましい。

ここで、基材1表面に線状凹凸構造10を形成するための樹脂層を形成する場合、その方法としては、その樹脂層が熱可塑性樹脂の場合は、工程(b−1)、工程(d−1)で作製した基材1に樹脂層の原料を押出機に投入して溶融押出して口金から押出しながらラミネートする方法(溶融ラミネート法)、樹脂層を単膜で作製し、加熱されたロール群などにより基材1と熱圧着する方法(熱ラミネート法)、接着剤を介して基材1と張り合わせる方法(接着法)、その他、樹脂層用材料を溶媒に溶解させ、その溶液を基材1上に塗布する方法(コーティング法)等があげられる。また、基材1もしくは、光拡散性を有する基材1を作製する際に、光拡散性を有する基材1もしくは光拡散性を有する基材1を作製するための基材の材料を主押出機に、樹脂層となる熱可塑性樹脂Aを副押出機に投入し、溶融してTダイ複合口金内で基材の少なくとも片面が樹脂層となるようになるように積層(樹脂層/基材又は樹脂層/基材/樹脂層)してシート状に口金から冷却したキャストドラム上に共押出してシート状に加工、光拡散性を有する基材1もしくは光拡散性を有する基材1を作製する基材と樹脂層を同時に形成する方法(共押出法)も好適に行うことができる。

また、樹脂層の材料が光硬化性樹脂、熱硬化性樹脂の場合は、上述の方法のうち、接着法、コーティング法が好ましく用いられる。

また、基材1が一軸もしくは、二軸延伸したフィルム基材を含む場合は、その樹脂層の形成方法として、上述の溶融ラミネート法、熱ラミネート法、コーティング法等の方法の他に、樹脂層が熱可塑性樹脂からなる場合においては、上述の共押出法により得られたシートを一軸もしくは、二軸延伸した後、熱処理を施す方法(共押出二軸延伸法)も好ましく行われる。

二軸延伸する方法としては、長手方向と幅方向の延伸とを分離して行う逐次二軸延伸方法や、長手方向と幅方向の延伸を同時に行う同時二軸延伸方法のどちらであっても構わない。

また、熱処理工程における熱処理温度Taは、樹脂層の融点(もしくは軟化点)をTm2、基材1の融点をTm1とした時に、Tm1>Ta>Tm2とすることが好ましい。この温度範囲で熱処理を行うことで、基材1を熱固定して機械的強度を付与すると同時に、樹脂層を溶融させて均一化し、易成形性を付与することができる。

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において線状凹凸構造10を形成するために用いる金型50の作製方法としては、特に限定されるものではないが、本発明の反射型偏光板(1)または反射型偏光板(2)の寸法を鑑みると、X線、電子線、紫外線、または紫外線レーザーなどを用いて、金型材質上に形成したレジスト層をパターニングし、その後にエッチングなどの工程を経て作製するのが好ましい。

金型50の材質としては、ガラス、シリコン、ステンレス鋼(SUS)、あるいはニッケル(Ni)など各種材料を利用でき、特に限定されるものではないが、金型50の加工性の点から、シリコンやガラス、離形性と耐久性からはステンレス鋼(SUS)、ニッケル(Ni)などの金属材質が好ましい。

金型50は上述の材質をそのまま用いても構わないが、金型転写後に成形品を容易に離型できるように、金型50の表面を表面処理剤で処理し、易滑性を付与するのが好ましい。表面処理後の金型50の表層の接触角は、好ましくは80°以上、より好ましくは100°以上である。

金型50の表面処理の方法としては、表面処理剤を金型50表面に化学結合させる方法(化学吸着法)や、表面処理剤を金型50表面に物理的に吸着させる方法(物理吸着法)等を使用することができる。この中で、表面処理効果のくり返し耐久性、および成形品への汚染防止の観点から化学吸着法により表面処理するのが好ましい。

化学吸着法に用いられる表面処理剤の好ましい例としては、フッ素系シランカップリング剤を使用することができる。これを用いた表面処理方法としては、まず、有機溶剤(アセトン、エタノール等)中での超音波処理や、硫酸等の酸、過酸化水素等の過酸化物の溶液中での煮沸などにより金型50の表面を洗浄した後、フッ素系シランカップリング剤をフッ素系溶剤に溶解させた溶液に浸漬する方法(湿式法)や真空蒸着させて金型50表面に析出させる方法(乾式法)などを使用することができる。湿式法の場合には、浸漬時に溶液を加熱することも好ましく行われる。浸漬時には、溶液を加熱することも好ましく行われる。また、浸漬後に加熱処理することも好ましく行われる。

上記金型50を用いて、基材1表面に線状凹凸構造10を形成する方法の例を、図16を用いて説明する。

図16(a)は加熱・加圧を用いて金型賦形する場合の例を示すものである。線状凹凸構造10を形成するための基材1と、基材1のガラス転移温度Tg2(基材1が積層体の場合は樹脂層の熱可塑性樹脂のガラス転移温度Tg21、以後これらをTg2と称す)以上融点Tm未満の温度範囲内に加熱し(図16(a−1))、基材1と金型50を接近させ、そのまま所定圧力でプレス、所定時間保持する(図16(a−2))。次にプレスした状態を保持したまま降温する。最後にプレス圧力を解放して金型50からシートを離型する(図16(a−3))。

加熱・加圧を用いて金型賦形する場合において、加熱温度およびプレス温度(T1)はTg2〜Tg2+60℃の範囲内であることが好ましい。加熱温度およびプレス温度(T1)がTg2に満たないと、基材1もしくは基材1表面の樹脂層が十分に軟化していないため、金型50をプレスしたときの変形が起こりにくくなり、成形に必要な圧力が非常に高くなる。またTg2+60℃を上回ると、加熱温度、およびプレス温度T1が高くエネルギー的に非効率であり、また、金型50とシートの加熱/冷却時の体積変動量の差が大きくなりすぎて、基材1が金型50に噛み込んで離型できなくなったり、また離型できたとしてもパターンの精度が低下したり、部分的にパターンが欠けてしまう等の理由により好ましくない。加熱温度およびプレス温度(T1)をTg2〜(Tg2+60℃)とすることで、良好な成形性と、離型性を両立することができる。

また、加熱・加圧を用いて金型賦形する場合において、プレス圧力は、プレス温度T1での基材1もしくは基材1表面の樹脂層の弾性率の値等により適宜調整されるが、好ましくは0.5〜50MPa、より好ましくは1〜30MPaである。プレス圧力が0.5MPaに満たないと金型50内への樹脂の充填が不十分となりパターン精度が低下する。また50MPaを超えると、必要とする荷重が大きくなり、金型50への負荷が大きく、くり返し使用耐久性が低下するため好ましくない。プレス圧力を0.5〜50MPaとすることで、良好な転写性を得ることができる。

また、加熱・加圧を用いて金型賦形する場合において、プレス圧力保持時間は、プレス温度T1での基材1もしくは基材1の樹脂層の弾性率の値等と成形圧力により適宜調整されるが、平板プレスの場合、10秒〜10分が好ましい。プレス圧力保持時間が10秒に満たないと金型50内への樹脂の充填が不十分となりパターン精度が低下したり、面内均一性が低下する。また10分を超えると、樹脂の熱分解による劣化などが起こり成形品の機械的強度が低下する可能性があるため好ましくない。プレス圧力保持時間を10秒〜10分とすることで良好な転写性と、成形品の機械的強度の両立ができる。ただし、ロールtoロール成形の場合はプレス時間が10秒以下であっても構わない。

また、加熱・加圧を用いて金型賦形する場合において、プレス圧力開放温度T2は、(Tg2−10℃)〜(Tg2+30℃)の温度範囲内で、プレス温度T1より低いのが好ましく、より好ましくは(Tg2−10℃)〜(Tg2+30℃)である。プレス圧力開放温度T2がTg2−10℃に満たないと、プレス時の樹脂の変形が残留応力として残り、離型時にパターンが崩壊したり、離型できたとしても成形品の熱的な安定性が低下するため好ましくない。またこTg2+30℃を上回ると、圧力解放時の樹脂の流動性が高いため、パターンが変形したりして転写精度が低下したりするため好ましくない。プレス圧力開放温度T2を(Tg2−10℃)〜(Tg2+30℃)とすることによって、良好な転写性と離型性とを両立することができる。

また、加熱・加圧を用いて金型賦形する場合において、離型温度T3は20℃〜T2℃の温度範囲内であることが好ましく、より好ましくは20℃〜Tg2℃の温度範囲である。離型温度がT2℃を上回ると、離型時の樹脂の流動性が高かったり、表面が軟化して粘着性を有していたりして、離型時にパターンが変形して精度が低下することがあるため好ましくない。離型時の温度を20℃〜T2℃とすることによって、パターン精度よく離型することができる。

図16(b)は電磁波照射を用いて金型賦形する場合の例を示すものである。線状凹凸構造10を形成するための基材1もしくは基材1表面に形成した樹脂層と、転写すべきパターンと反転した凹凸を有する金型50とを、基材1と金型50を接近させ(図16(b−1))、そのまま所定圧力でプレスした後、金型50側もしくは基材1側のいずれかから電磁波を照射して樹脂を硬化させる(図16(b−2))。次にプレス圧力を解放して金型50から基材1を離型する(図16(a−3))。

電磁波照射を用いた金型転写により賦形する場合において、プレス圧力は、賦形温度での賦形される材料の粘度に依存するが、好ましくは0.05〜10MPa、より好ましくは0.1〜5MPaである。プレス圧力が0.05MPaに満たないと金型50内への樹脂の充填が不十分となりパターン精度が低下する。また10MPaを超えると、必要とする荷重が大きくなり、金型50への負荷が大きく、くり返し使用耐久性が低下するため好ましくない。プレス圧力をこの範囲とすることで、良好な転写性を得ることができる。

電磁波照射を用いた金型転写により賦形する場合において、電磁波の照射量は、積算エネルギー照射する波長での吸光率などに依存するが、10〜5000mJ/cm2である。電磁波の照射量が10mJ/cm2に満たないと樹脂の硬化が不十分となりパターン精度が低下したり、離型時に強度が不足して、離型応力により破断したりするため、成型面内均一性が低下する。また5000mJ/cm2を超えると、硬化しすぎて、硬化収縮のためカールが起こったりする可能性があるため好ましくない。電磁波の照射量をこの範囲とすることで良好な転写性と、成形品の機械的強度の両立ができる。

電磁波照射を用いた金型転写により賦形する場合において、一連の工程中の温度は特に制限はないが、プレス温度としては10〜200℃、より好ましくは10〜150℃、最も好ましくは10〜100℃である。プレス温度が200℃より高いと、樹脂の流動性が高くなりすぎて、プレス前に流れてしまったり、プレス前に樹脂が硬化してしまい、成形が不十分となるため好ましくない。また、離型温度T3は硬化物のガラス転移温度Tg3以下がよく、より好ましくはTg3−10℃、最も好ましくはTg3−20℃である。離型温度T3がTg3℃を上回ると、離型時の樹脂の流動性が高かったり、表面が軟化して粘着性を有していたりして、離型時にパターンが変形して精度が低下することがあるため好ましくない。離型時の温度をTg3以下とすることによって、パターン精度よく離型することができる。

電磁波照射を用いた金型転写により賦形する場合において、金型賦形して得た基材1に熱処理を施すことによって、さらに、硬化度を向上することができる。その方法としては、前述の金型50のプレス時に金型50もしくは基材1の少なくとも一方加熱しておく方法、電磁波照射による硬化後離型前に金型50もしくは基材1の少なくとも一方加熱する方法、パターン形成工程後に熱処理を行う方法、いずれも好適に用いられる。そのうち、金型プレス時の金型温度T1もしくは積層体1の温度T2の少なくとも一方を加熱しておく方法は、工程数を減らすことができるため好適に行われる。また、硬化度をさらに高めるために、これらを組み合わせて行っても構わない。

本発明の反射型偏光板製造方法において、パターン形成方法としては上述の方法があげられるが、図16に示したような平版をプレスする方法(平版プレス法)の他に、表面に凹凸を形成したロール状の金型を用いて、ロール状シートに成形し、ロール状の成形体を得るロールtoロールの連続成形であってもよい。ロールtoロール連続成形の場合、生産性の点で平版プレス法より優れている。

<工程(a−2)、工程(c−2):金属層形成工程>

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、基材1の平坦面に線状金属層2を形成する場合は、その第一段階として基材1の平坦面全面に金属層を形成する。その方法としては、蒸着法、スパッタ法などの乾式法、コーティング法、めっき法、などの湿式法などが好ましく用いられる。

蒸着法およびスパッタ法などの乾式法については、面内において均一な金属層を形成させるための有効な手段である。

コーティング法は、金属粒子もしくは金属により被覆された粒子を含有した塗剤を基材1上に塗布することにより金属層を形成するものである。

また、めっき法については固体表面に外部電源を用いて金属などを電気的に析出(電着)させる電解めっき法、線状金属層を化学的に還元析出させる無電解めっき法、等があげられる。めっき法については、基材1に金属を蒸着等により形成した後、めっきを成長させたり、または銀やパラジウム等の触媒となる微粒子を基材1上にコーティングした後にめっきを成長させるなどが挙げられる。

これら上述した方法のうちでは、形成される金属層の金属性が高い蒸着法およびスパッタ法などの乾式法が、より好ましい形成方法である。

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、金属層を形成する方法としては、抵抗加熱蒸着、電子ビーム蒸着、誘導加熱蒸着および、これらにプラズマやイオンビームによるアシスト法などの真空蒸着法、反応性スパッタリング法、イオンビームスパッタリング法ECR(電子サイクロトロン)スパッタリング法などのスパッタリング法、イオンプレーティング法などの物理的気相成長法(PVD法)、熱や光、プラズマなどを利用した化学的気相成長法(CVD法)、ゾル−ゲル法などの塗布法などが挙げられる。この中でも、緻密な膜が均一に形成できるという点で、PVD法もしくはCVD法が好ましい。

真空蒸着法による金属層の形成において、系内の真空度は高いほどよく、好ましくは8.0×10−4Pa以下,より好ましくは1.0×10−4Pa以下,更に好ましくは5.0×10−5Pa以下である。真空度が8.0×10−4Paより大きいと、揮発源から揮発した金属原子が堆積する時に系内に残存する気体分子を取り込みながら基材1上に析出して金属性が低下したりして、光学特性が低下することがあったりすることがあるため好ましくない。本発明の反射型偏光板(1)または(2)製造方法において、蒸着時の真空度を8.0×10−4Pa以下とすることで、緻密な膜を形成することが可能となり、その結果、偏光分離特性に優れた反射型偏光板とすることができる。

真空蒸着法による金属層形成において、蒸着速度は好ましくは2Å/sec以上,より好ましくは5Å/sec以上,更に好ましくは10Å/sec以上である。2Å/secに満たないと、堆積時に系内に残存する気体分子を取り込みやすい状態となり、形成される金属層の金属性が低下して光学特性が低下することがあるため好ましくない。本発明の反射型偏光板(1)または(2)の製造方法において、蒸着速度をは2Å/sec以上とすることで、緻密な膜を形成することが可能となり、その結果、偏光分離特性に優れた反射型偏光板とすることができる。

<工程(b−3)、工程(d−3):線状金属層形成工程>

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、基材1表面に形成した線状凹凸構造10上に線状金属層2を形成する場合、その方法としては、蒸着法、スパッタ法などの乾式法、コーティング法、めっき法、などの湿式法などが好ましく用いられる。

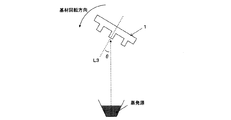

蒸着法およびスパッタ法などの乾式法については、基材1と金属源との角度を制御することで、線状凹凸構造10の凸部11周辺だけに線状金属層2を形成することが可能であり、位置選択的に線状金属層2を形成するための有効な手段である。ここで、基材1と金属源との角度を制御するとは、基材1面の法線方向に対する金属原の角度を制御することをいい、たとえば図20に示すように、法線方向に対して斜め方向で、かつ、線状凹凸構造10の長手方向に対して垂直な方向から蒸着またはスパッタすることが好ましい。

次に、コーティング法は、金属粒子もしくは金属により被覆された粒子を含有した塗剤を基材1上に塗布することにより線状金属層2を形成するものであり、塗膜厚み、溶媒の極性、塗布条件を制御することにより、部分的に線状金属層2の形成が可能となる。

また、めっき法については固体表面に外部電源を用いて金属などを電気的に析出(電着)させる電解めっき法、線状金属層2を化学的に還元析出させる無電解めっき法、等があげられる。めっき法については、基材1に線状金属層2を蒸着等により形成した後、めっきを成長させたり、または銀やパラジウム等の触媒となる微粒子を基材1上にコーティングした後にめっきを成長させるなどが挙げられる。例えば、線状凹凸構造10の凹部12に触媒となる金属粒子を充填させた後、無電解めっきすれば、凹部12のみに線状金属層2が形成される。

これら上述した方法のうちでは、線状金属層2の形成位置が制御しやすく、かつ形成される線状金属層2の金属性が高い蒸着法およびスパッタ法などの乾式法が、より好ましい形成方法である。

乾式法による線状金属層2の形成方法の例としては、抵抗加熱蒸着、電子ビーム蒸着、誘導加熱蒸着および、これらにプラズマやイオンビームによるアシスト法などの真空蒸着法、反応性スパッタリング法、イオンビームスパッタリング法、ECR(電子サイクロトロン)スパッタリング法などのスパッタリング法、イオンプレーティング法などの物理的気相成長法(PVD法)、熱や光、プラズマなどを利用した化学的気相成長法(CVD法)、などが挙げられる。この中でも、金属性の高い緻密な膜を高選択的に形成できるという点で、電子ビーム蒸着法、および電子ビーム法に種々のアシスト法を組み合わせた方法が好ましい。

真空蒸着法による線状金属層2の形成において、系内の真空度は高いほどよく、好ましくは8.0×10−4Pa以下,より好ましくは1.0×10−4Pa以下,更に好ましくは5.0×10−5Pa以下である。真空度が8.0×10−4Paより大きいと、揮発源から揮発した金属原子が、基材1まで到達する間に、系内に残存する気体分子と衝突して、方向性が失われてしまい、堆積時に系内に残存する気体分子を取り込みながら基材1上に析出して金属性が低下したりして、光学特性が低下することがあったり、基材1表面に線状凹凸構造10を有する場合においては、線状金属層2の選択的形成が困難となったりすることがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、蒸着時の真空度を8.0×10−4Pa以下とすることで、緻密な膜を高選択的に形成することが可能となり、その結果、偏光分離特性に優れた反射型偏光板を得ることができる。

真空蒸着法による線状金属層2形成において、蒸着速度は好ましくは2Å/sec以上,より好ましくは5Å/sec以上,更に好ましくは10Å/sec以上である。蒸着速度が2Å/secに満たないと、堆積時に系内に残存する気体分子を取り込みやすい状態となり、形成される線状金属層2の金属性が低下して光学特性が低下することがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、蒸着速度を2Å/sec以上とすることで、緻密な膜を高選択的に形成することが可能となり、その結果、偏光分離特性に優れた反射型偏光板を得ることができる。

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、蒸着角度θ、すなわち蒸着時の基材1の法線方向と蒸着源の方向がなす角度は基材1が平坦である場合はどの様な角度でも構わないが、基材1表面に線状凹凸構造10を有する場合は、基材1の凹凸形状に依存する。ここでいう蒸着角度θとは、蒸着時の基材1の法線方向と蒸着源の方向がなす角度のことであるが、好ましくは、図17に示すように、金属の蒸着方向M1が、基材面の法線L3と、基材1面に平行でかつ線状凹凸構造10の長手方向に垂直な線L2とからなる面内に含まれることがよい。

金属の蒸着方向M1が、基材1面の法線L3と、基材1面に平行でかつ線状凹凸構造10の長手方向に垂直な線L2とからなる面内に含まれる場合において、上述の蒸着角度θ(°)は、線状金属層2の形成中に一定であっても良く、変化させても構わない。蒸着角度θが一定である場合、tanθ≧(p−w)/hとなるのが好ましい。より好ましくはtan(θ−5°)≧(p−w)/h、さらに好ましくは蒸着角度tan(θ−10°)≧(p−w)/h以上である。蒸着角度θ(°)が、tanθ<(p−w)/hとなると、線状金属層2の選択的形成が困難となり、光学特性が低下することがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、蒸着角度θが、tanθ≧(p−w)/hを満たすことによって、高選択的に金属を付着させることが可能となり、その結果、偏光分離特性に優れた反射型偏光板を得ることができる。

また、蒸着角度θを変化させた場合は、蒸着角度θを一定にした方法と比べ、凹部への付着をおさえつつ、線状金属層2を厚み方向により高く形成することが可能となり、その結果、得られる高透過率を維持したまま、より、偏光分離特性に優れた反射型偏光板を得ることができる。

この場合、蒸着角度θは形成初期において、上述の範囲を満たしていれば良く、形成中期後期にかけて、tanθ<(p−w)/hとなっても構わない。

蒸着角度θを変化させる場合、形成初期の段階においては、図26に示すように蒸着角度θが小さくなる方向に基材角度を変化させるのが好ましい。このように変化させることによって、形成初期には凹部への付着を抑えることが可能となり、また、形成を進行させるにつれ、厚み方向に高く線状金属層2を形成することが可能となる。

また、蒸着角度θを変化させる場合、断続的に変化させても良いし、連続的に変化させても構わない。

形成角度θを変化させる方法としては、基材角度可変機構を有する装置を用いて蒸着角度θを変化させても良いし、蒸着源がロール状ドラムの回転中心軸を含みかつ水平面に対し垂直な面内にない位置に配置されたロールtoロール型蒸着装置を用いて、基材をロール状ドラムの外周に沿って設置し、ロールを回転させることにより蒸着角度θを変化させても良い。ここで、ロールtoロール型蒸着装置を用いた場合は、連続プロセスとすることが可能となるため、生産性の点からより好ましい。すなわち、図26に示すように、基材がロール状ドラムに沿って進行するにつれて、蒸着角度θをθ1からθ2へと連続的に小さくすることができる。

本発明の反射型偏光板の製造方法において、基材1と蒸着源間の距離は遠い方が良く、好ましくは15cm以上、より好ましくは20cm以上である。基材1と蒸着源間の距離が15cmに満たないと、斜めから蒸着した時に蒸着源に近い側に多くの金属が堆積してしまい、光学特性の面内均一性が悪化することがあるため好ましくない。本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法において、基材1と蒸着源間の距離を15cm以上とすることによって、面内での光学特性が均一性に優れた反射型偏光板とすることができる。

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法においては、これらを連続で行う場合、ロール状のフィルム基材を用いて、ロールtoロール工程で行うことも可能である。この場合は、巻出しながら一方の層を形成し、次いで巻返しながら、もしくは巻き返し後再度巻出しをしながらもう一つの層を形成しても良いし、フィルムの搬送経路内に複数の形成ゾーンを設けた装置を用い、1回の巻出しで両方の層を連続して形成することも好ましく行われる。

<工程(a−3)、工程(c−3):レジストパターン形成工程>

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法では、基材1の平坦面に線状金属層2を形成する場合は、第二段階として工程(a−2)、工程(c−3)で形成した金属層上にレジストパターンを形成する。

その方法としては、まず、金属層上に電磁波照射により架橋、もしくは分解可能な化合物を含む材料からなる薄膜を形成し、その薄膜にフォトマスクを用いた露光、電子ビーム描画、干渉露光などの手法により、部分的に架橋もしくは分解させ、次いで、溶媒を用いて、露光部もしくは非露光部を選択的に溶解させることにより形成させることができる。

また、その他の方法としては、工程(b−2)、工程(d−2)で挙げたような加熱・加圧または電磁波照射を用いた金型転写によっても形成することができる。その具体的な方法は、金属層上に熱可塑性を有する材料や、加熱もしくは電磁波照射により架橋可能な材料の薄膜を形成し、その形成した薄膜に工程(b−2)、工程(d−2)と同様の方法で金型形状を転写することにより形成することができる。

ここで、金型転写でレジストパターンを形成する場合、形成した樹脂の凹凸形状の凹部底面には一般的に樹脂が残るため、そのままでは続く選択的除去工程において、金属層を選択的除去することが困難である。そのため、凹部に残存する樹脂を除去し、部分的に金属層を露出することも好ましく行われる。その方法としてはドライエッチング、ウェットエッチング等の公知の方法を用いて行うことができる。

上述の方法により形成されたレジストパターンは、そのままで続く工程(a−3)、工程(c−3)選択的除去工程に用いることが可能であるが、そのレジストパターンを元にリフトオフを行うことで、金属層上に別の金属などのパターンを形成する事も好ましく行われる。この場合、レジストパターンをそのまま用いる場合と比べて、工程(a−3)、工程(c−3)選択的除去工程における除去の選択性を高めることができ、その結果、高光学特性の反射型偏光板を形成できるため好ましく行われる。

<工程(a−4)、工程(c−4):選択的除去工程>

本発明の反射型偏光板(1)または反射型偏光板(2)の製造方法においては、基材1の平坦面に線状金属層2を形成する場合は工程(a−3)、工程(c−3)にて金属層上に形成したレジストパターン(もしくはレジストパターンを元にリフトオフして形成した金属パターン)を、元に、金属層を部分的に除去することにより目的とする反射型偏光板を形成することができる。

その方法としてはドライエッチング法、ウエットエッチング法、サンドブラスト法などを用いることができる。この中で、高選択的に金属層を除去できるという点で、ドライエッチング法が好ましい。ドライエッチングに用いるガスは金属層、および、レジストパターン(もしくはレジストパターンを元にリフトオフして形成した金属パターン)の材質により、適宜選択される。

<工程(c−5)、工程(d−4):光拡散層形成工程>

本発明の反射型偏光板(2)の製造方法において、線状金属層2上に光拡散層3を形成する方法としては、工程(a−1)、工程(b−1)拡散性基材作製工程の項で述べたような方法により、光拡散性を有するシート3を別途作製し、それを線状金属層2上に張り合わせる方法、線状金属層2上に微粒子を含む塗膜を直接形成させる方法(塗布法)などが挙げられ、いずれも好ましく用いられる。

塗布法の場合、その塗布方法においては、マルチロールコーティング、ブレードコーティング、ワイヤーバーコーティング、スリットダイコーティング、グラビアコーティング、ナイフコーティング、リバースロールコーティング、スプレコーティング、オフセットグラビアコーティングおよびスピンコーティング等の方法が挙げられる。

本発明の反射型偏光板(1)または反射型偏光板(2)は、少なくとも上述の工程を含む方法により形成されるが、形成した線状金属層2の機械的強度を高めたり、表面に耐摩擦性を付与するために、形成した線状金属層2の表面や、線状金属層2が形成されている面全面に透明樹脂や、金属酸化膜などによる保護膜を形成したり、形成した線状金属層2の間の凹部に透明樹脂を充填したりしてもよい。用いることができる透明樹脂は、特に限定されず、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂、等を好適に用いることができる。また、用いることができる金属酸化物も透明であれば特に限定されない。また、本発明の反射型偏光板(1)または反射型偏光板(2)の表面に位相差フィルム、光学補償フィルム、保護フィルム等の別のフィルムを張り合わせたりすることも好適に行われる。

また、本発明の反射型偏光板(1)または反射型偏光板(2)の基材1の線状金属層2の未形成面側、帯電防止層、反射防止層、ハードコート層など、任意の層を形成することもできる。また、他の機能を有する基材1等との貼り合わせをすることによって、多機能を有する機能統合高性能シートとすることも可能である。

本発明の反射型偏光板(1)または反射型偏光板(2)は、ある一軸方向の偏光成分を透過し、かつ該偏光成分とは垂直方向の偏光成分を反射する偏光分離機能を有することを特徴とし、本機能が求められる各種用途に使用することができるが、その用途の一例としては、特に液晶表示装置の中に組み込んで使用した場合に、面光源の厚さを増加することなく(構成によっては、面光源の厚さを薄くさせつつ)輝度向上と表示品位の向上が可能であることがあげられる。このメカニズムについて説明する。

液晶表示装置は、その構成が大きくは面光源700と液晶セル800に分けられる。

面光源は、プリズムシートを用いる構成(以下、面光源(1)とする)と、プリズムシートを用いない構成(以下面光源(2))とに分けられる。

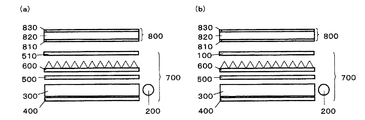

図18(a)は光源700としてサイドライト型の面光源(1)を用いた従来の液晶表示装置の例を示している。図18(a)において、導光板300の上面側に拡散シート500が配置され、さらにその上に少なくとも一枚、プリズム形状を観察者側に向けて設置したプリズムシート600、上側拡散シート510が配置され、また、導光板300の下面側には反射シート400が配置されている。さらに、導光板300の側面には蛍光管200が配置されている。蛍光管200から照射される光は、導光板300の側面から導光板300内に入り、導光板300の上面から拡散シート500、プリズムシート600、上側拡散シート510を経て上方に出射する。

図19(a)は光源700としてサイドライト型の面光源(1)の別の構成を用いた従来の液晶表示装置の例を示している。図19(a)において、導光板300の上面側にプリズム形状を導光板側に向けて設置したプリズムシート610、上側拡散シート510が配置され、また、導光板300の下面側には反射シート400が配置されている。さらに、導光板300の側面には蛍光管200が配置されている。蛍光管200から照射される光は、導光板300の側面から導光板300内に入り、導光板300の上面からプリズムシート600、上側拡散シート510を経て上方に出射する。

なお、上記構成例の導光板300としては、ドット印刷、表裏面にドット、プリズム状など様々な加工を施したもの等,任意の導光板を用いることができる。また、蛍光管200を複数本を設置したりしてもよく、また蛍光管200のかわりに発光ダイオード(LED)を用いても構わない。さらには、光拡散シート500やプリズムシート600に関しては、それぞれ複数枚用いたり、別のフィルムを組み合わせたりする場合など、種々の部材および構成が好ましく用いられる。

また、図20(a)は、光源700として直下型の面光源(1)を用いた従来の液晶表示装置の例を示している。このタイプの光源は、反射シート400が敷き詰められた筐体410の内部に複数の線状の蛍光管200が並び、蛍光管200の上側に拡散板310、さらにその上側に光拡散シート500を少なくとも1枚、プリズム形状を観察者側に向けて設置したプリズムシート600、上側拡散シート510がこの順序で配置された構成である。直下型面光源(1)の場合も、各種構成部材はそれぞれ種々の部材や構成を採用することができる。たとえば、蛍光管200の形状は直線状に限られず、また蛍光管200のかわりに発光ダイオード(LED)を用いても構わない。また、拡散板310、光拡散シート500、プリズムシート600についても上記同様、それぞれ複数枚用いたり、別のフィルムを組み合わせたりする場合など、種々の部材および構成のものを用いることができる。

ここで、従来の面光源(1)において、上側拡散シートの510の機能としては、プリズムシート600のプリズムパターンを見えなくする、液晶セル間のモアレを防止などであり、これを用いると、僅かながら輝度は低下するが、表示品位を高めることができるというものである。

また、図21(a)は光源700としてサイドライト型の面光源(2)を用いた従来の液晶表示装置の例を示している。図21(a)において、導光板300の上面側に1枚もしくは複数枚の拡散シート500(たとえば拡散シート(1)520、拡散シート(2)530、拡散シート(3)540)が配置され、また、導光板300の下面側には反射シート400が配置されている。さらに、導光板300の側面には蛍光管200が配置されている。蛍光管200から照射される光は、導光板300の側面から導光板300内に入り、導光板300の上面から拡散シート500(たとえば拡散シート(1)520、拡散シート(2)530、拡散シート(3)540)を経て上方に出射する。

なお、上記構成例の導光板300としては、ドット印刷、表裏面にドット、プリズム状など様々な加工を施したもの等任意の導光体を用いることができる。また、蛍光管200を複数本を設置したりしてもよく、また蛍光管200のかわりに発光ダイオード(LED)を用いても構わない。さらには、光拡散シート500の枚数が異なっていたり、別のフィルムを組み合わせたりする場合など、種々の部材および構成が好ましく用いられる。

また、図22(a)は、光源700として直下型の面光源(2)を用いた従来の液晶表示装置の例を示している。このタイプの光源は、反射シート400が敷き詰められた筐体410の内部に複数の線状の蛍光管200が並び、蛍光管200の上側に拡散板310、さらにその上側に1枚もしくは複数枚の拡散シート500(たとえば拡散シート(1)520、拡散シート(2)530、拡散シート(3)540)が配置された構成である。直下型面光源(2)の場合も、各種構成部材はそれぞれ種々の部材や構成を採用することができる。たとえば、蛍光管の形状は直線状に限られず、また蛍光管200のかわりに発光ダイオード(LED)を用いても構わない。また、拡散板、光拡散シートの枚数が異なっていたり、別のフィルムを組み合わせたりする場合など、種々の部材および構成のものを用いることができる。

ここで、従来の面光源(2)において、拡散シート500の機能としては、導光板のパターンや、蛍光管像等を均一化させて見えなくさせると共に、正面方向に光を集めることなどであり、これらを組み合わせることによって、液晶表示装置の輝度、表示品位を高められるものである。

上記のような面光源のこのような光源700の上側に、液晶セル800が配置され、従来の液晶表示装置を構成している。

ここで、本発明の液晶表示装置は、面光源と液晶セルとからなる液晶表示装置であって、液晶セルは、少なくとも液晶層と、該液晶層を挟むように配置された偏光板(A)と偏光板(B)とを有し、面光源は、最上部に上述の反射型偏光板が配置され、かつ液晶セルを構成する面光源側の偏光板(B)を透過する偏光の偏光軸の方向と、該反射型偏光板を透過する偏光の偏光軸の方向とが合致していることを特徴とする。このような構成とすることによって、本発明の反射型偏光板(1)の場合は拡散性を有する基材1が、本発明の反射型偏光板(2)の場合は光拡散層3が、拡散シートの機能として働くと共に、線状金属層2の偏光分離機能により、輝度向上効果を得ることができ、その結果、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

本発明の液晶表示装置の構成としては、従来の面光源(1)の上側拡散シート510の代わりに、本発明の反射型偏光板100を用いた構成(図18(b)、図19(b)、図20(b)。以下、本発明の液晶表示装置(1)とする)、従来の面光源(2)の最も上側の拡散シート(例えば、図21(a),図22(a)での光拡散性シート(3)540)の代わりに、本発明の反射型偏光板100を用いた構成(図21(b)、図22(b)、以下、本発明の液晶表示装置(2)とする)等が挙げられる。

本発明の反射型偏光板による輝度向上効果ついて以下説明する。

液晶セル800は、2枚の偏光板810、830と、2枚の偏光板810、830の間に設けられた液晶層820などで構成される。液晶セル800に用いられる偏光板810、830は一般的に吸収型といわれる偏光板であり、透過軸と直交する方向の偏光成分は吸収される。よって、理論的には光の利用効率は50%である。

しかしながら、本発明の液晶表示装置(1)および液晶表示装置(2)においては、そこで吸収される偏光を、面光源700の最上部に設置した本発明の反射型偏光板100で偏光状態を解消して再度液晶セル800側に戻すことにより、光利用効率を高めて輝度を向上させることができる。すなわち、反射型偏光板100を、面光源700の最上部に、かつ液晶セル800の面光源700側に配置されている下側偏光板810と偏光軸の方向を合致させて設置することで、従来、下側偏光板810で吸収される偏光成分を面光源700内に反射させて戻させることができる。反射して戻った偏光成分は面光源700内で偏光解消されてた光となり、再度液晶セル800に向けて再利用することができる。このサイクルを繰り返すことにより、全光線のうち50%しか利用できなかった従来の面光源と比べて、光利用効率を高めて輝度を向上させることができる。ここで、本発明の反射型偏光板100の偏光軸の方向と、下側偏光板810の偏光軸の方向がなす交角は、5°以下であれば充分に効果が得られるため好ましく、完全に方向が合致する0°が最も輝度向上効果が発現するためさらに好ましい。

また、本発明の反射型偏光板100を液晶表示装置に設置する場合、本発明の反射型偏光板(1)の場合は、線状金属層2を形成面を液晶セル800側に向けて設置することが好ましく、また本発明の反射型偏光板(2)の場合は、線状金属層2と光拡散層3との界面で基材1面に平行な界面よりも線状金属層2が液晶セル800に近い側となるように設置するのが好ましい。このように設置することにより、面光源部700からより偏光度の高い光を液晶セルに入射させることができるため、より高輝度の液晶表示装置とすることができる。

また、本発明の液晶表示装置(1)に用いられる本発明の反射型偏光板100はヘイズHt5〜70%がより好ましい。さらに好ましくはヘイズHtが10〜70%、特に好ましくは15〜60%、最も好ましくは20〜55%である。ヘイズHtが5%に満たないと、モアレ、ギラツキなどが視認されて表示品位が低下したりすることがあるため好ましくなく、また70%を超えると、プリズムシートにより正面方向に指向した光を大きく拡散させ、その結果、輝度向上効果が得られない場合があるため好ましくない。本発明の液晶表示装置(1)に用いられる本発明の反射型偏光板100のヘイズHtを5〜70%とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(1)に用いられる本発明の反射型偏光板100が反射型偏光板(1)の場合は、基材1のヘイズHt1が5〜70%がより好ましい。さらに好ましくは10〜70%、特に好ましくは15〜60%、最も好ましくは20〜55%である。基材1のヘイズHt1が5%に満たないと、モアレ、ギラツキなどが視認されて表示品位が低下したりすることがあるため好ましくなく、また70%を超えると、プリズムシートにより正面方向に指向した光を大きく拡散させ、その結果、輝度向上効果が得られない場合があるため好ましくない。本発明の液晶表示装置(1)に用いられる反射型偏光板(1)の基材1のヘイズHt1を5〜70%とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(1)に用いられる反射型偏光板100が反射型偏光板(2)の場合は、光拡散層3のヘイズHt3が5〜70%が好ましい。より好ましくは10〜70%、特に好ましくは15〜60%、最も好ましくは20〜55%である。光拡散層3のヘイズHt3が5%に満たないと、モアレ、ギラツキなどが視認されて表示品位が低下したりすることがあるため好ましくなく、また70%を超えると、プリズムシートにより正面方向に指向した光を大きく拡散させ、その結果、輝度向上効果が得られない場合があるため好ましくない。本発明の液晶表示装置(1)に用いられる反射型偏光板(2)の光拡散層3のヘイズHt3を5〜70%とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる本発明の反射型偏光板100はヘイズHtが5%以上が好ましい。より好ましくはヘイズHtが10%以上、さらに好ましくは15〜95%、特に好ましくは20〜90%である。ヘイズHtが5%に満たないと、輝度向上効果が低下することがあったり、導光板のドット印刷パターン等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる反射型偏光板100のヘイズHtを5%以上とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる反射型偏光板100が反射型偏光板(1)の場合は、基材1のヘイズHt1が5%以上が好ましい。より好ましくはヘイズHt1が10%以上、さらに好ましくは15〜95%、特に好ましくは20〜90%である。基材1のヘイズHt1が5%に満たないと、輝度向上効果が低下することがあったり、導光板のドット印刷パターン等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる反射型偏光板(1)の基材1のヘイズHt1を5%以上とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる反射型偏光板100が反射型偏光板(2)の場合は、光拡散層3のヘイズHt3が5%以上が好ましい。より好ましくはヘイズHt3が10%以上、さらに好ましくは15〜95%、特に好ましくは20〜90%である。光拡散層3のヘイズHt3が5%に満たないと、輝度向上効果が低下することがあったり、導光板のドット印刷パターン等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、サイドライト型の面光源(2)の場合に用いられる反射型偏光板(2)の光拡散層3のヘイズHt3を5%以上とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板100はヘイズHtが40%以上が好ましい。より好ましくはヘイズHtが50%以上、さらに好ましくは60〜95%、特に好ましくは70〜92%である。ヘイズHtが40%に満たないと、輝度向上効果が低下することがあったり、蛍光管像等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板100のヘイズHtを40%以上とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板100が反射型偏光板(1)の場合は、基材1のヘイズHt1が40%以上がより好ましい。より好ましくはヘイズHt1が50%以上、さらに好ましくは60〜95%、特に好ましくは70〜92%である。ヘイズHt1が40%に満たないと、輝度向上効果が低下することがあったり、蛍光管像等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板(1)の基材1のヘイズHt1を40%以上とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板100が反射型偏光板(2)の場合は、光拡散層3のヘイズHt3が40%以上がより好ましい。より好ましくは光拡散層3のヘイズHt3が50%以上、さらに好ましくは60〜95%、特に好ましくは70〜92%である。光拡散層3のヘイズHt3が40%に満たないと、輝度向上効果が低下することがあったり、蛍光管像等が視認されることがあるため好ましくない。本発明の液晶表示装置(2)において、直下型の面光源(2)の場合に用いられる反射型偏光板(2)の光拡散層3のヘイズHt3を上述の値とすることによって、面光源の厚さを増加させることなく、また表示品位を損なうことなく、従来の面光源と比べて高輝度の面光源とすることができる。

また、本発明の液晶表示装置(1)または液晶表示装置(2)において、面光源700としては、上記の面光源(1)、面光源(2)に限らず、任意の面光源を用いることができる。

また、本発明の液晶表示装置(1)または液晶表示装置(2)では、面光源700の最上部に本発明の反射型偏光板100を設置した例を示したが、本発明の反射型偏光板の偏光度pが95%以上、より好ましくは98%以上、更に好ましくは99%以上と高い偏光度を有する場合は、図23、24に示す様に、液晶セル800の下側偏光板810のかわりに本発明の反射型偏光板100を使用することも好ましい形態である。この場合、従来の吸収型偏光板を使用した場合と比べて、光を再利用することができる分、高輝度の液晶表示装置とすることができるだけでなく、従来の吸収型偏光板を使用した場合と比べて薄くすることができるため、薄型化の観点からも、好ましい。

また、この場合は、反射型偏光板100が反射型偏光板(1)の場合は、基材1が面光源に対向するように設置することが好ましく、また反射型偏光板(2)の場合は、光拡散層3が面光源に近い側にある様に設置するのが好ましい。このように設置することにより、偏光特性を崩すことなく、より偏光度の高い光を液晶層820に入射させることができ、鮮明な表示とすることができるだけでなく、基材1が線状金属層2を保護する役割も果たし、耐擦過性も付与できるため好ましい。

以上のように、本発明の反射型偏光板を液晶表示装置に組み込むことにより光利用効率が向上し、従来の液晶表示装置と比べて、高輝度の液晶表示装置とすることが可能となる。

本発明の液晶表示装置は、携帯電話、電子手帳、ノートPC、モニタ、TV、各種表示媒体などに好適に用いることができる。

[特性の評価方法]

A.断面観察

各実施例・比較例で作製した反射型偏光板を切り出し、線状金属層2の長手方向に垂直な断面を切り出し、白金−パラジウムを蒸着した後、日本電子(株)製電界放射走査型電子顕微鏡”JSM−6700F”で写真を撮影し、50000倍で断面観察を行なった。得られた断面観察像から、線状凹凸構造10を構成する凸部11の寸法(ピッチp(nm)、幅w(nm)、高さh(nm))、線状金属層2の膜厚h2(nm)、光拡散層3の膜厚FL3(nm)、線状金属層2の幅w21(nm)を計測した。なお、線状凹凸構造10上に線状金属層2が形成されている場合の膜厚h2は、線状金属層2が形成されている部位のうち、凸部11上の任意の箇所5カ所において、基材1法線方向に計測したときの厚みを求め、それらの平均値を求めた。また、線状金属層2の幅w21は、任意の箇所5カ所における平均値を求めた。また、線状金属層2上に光拡散層3が形成されている場合の膜厚FL3は、線状金属層2上の任意の箇所5カ所において、基材1法線方向に計測したときの厚みを求め、それらの平均値を求めた。

B.全光線透過率、ヘイズ

スガ試験機株式会社製、全自動直読ヘーズコンピューターHGM−2DPを用い、実施例、比較例で作製した全光線透過率、ヘイズを測定した。測定はサンプル面内において、5箇所場所を変えて測定し、その平均値でもって、全光線透過率、ヘイズとした。なお、光源としては標準光源(JIS Z−8720(2000年度)参照)を用いた。

なお、全光線透過率、及びヘイズは、反射型偏光板(1)の場合は基材1側、反射型偏光板(2)の場合は光拡散層3側から光を入射させて測定を行った。

C.偏光度

各実施例・比較例で作製した反射型偏光板について、受光器に積分球を備えた分光光度計を用い、ガラス偏光フィルター(エドモンド・オプティクス・ジャパン(株)製)を反射型偏光板(1)の場合は線状金属層2とが対向するように、反射型偏光板(2)の場合は線状金属層2と光拡散層3との界面で基材1面に平行な界面よりも線状金属層2が近い側になるように重ね、ガラス偏光フィルターが受光器側(光線出射側)になるように設置し、その透過率を波長400〜800nmの範囲において測定したときに、その透過率が最大となる偏光成分の透過率(最大透過率)T’Amaxと、それとは垂直方向の偏光成分の透過率(最小透過率)T’Aminを測定し、得られた値を下記式(5)に当てはめることによって、偏光度Pを求めた。

・偏光度P(%)=(T’Amax−T’Amin)/(T’Amax+T’Amin)×100 (5)。

波長550nmの偏光度を用い、以下のように判定した。

・99.5%以上の場合:S

・99.2%以上99.5%未満の場合:A

・99%以上99.2%未満の場合:B

・95%以上99%未満の場合:C

・95%未満の場合:D

SまたはAまたはBが良好であり、Sが最も優れている。

D.輝度、表示品位

D−1.輝度(1)

面光源の最上部に各実施例・比較例の反射型偏光板もしくは比較例の基材となるように、かつ反射型偏光板(1)の場合は線状金属層2上側になるように、反射型偏光板(2)の場合は線状金属層2と光拡散層3との界面で基材1面に平行な界面よりも線状金属層2が上側になるように面光源を汲み上げ、さらにその上に吸収型偏光板(LN−1825T、ポラテクノ(株)製)を透過軸の方向が一致するように置き、面光源に電圧を印可して点灯させた。点灯後、色彩輝度計BM−7/FAST(トプコン(株)製)を用いで中心輝度B11を測定した。次いで、各実施例・比較例の反射型偏光板もしくは比較例の基材を取り除き、同様にして中心輝度B10を測定した。なお、測定は、各実施例・比較例の反射型偏光板の線状金属層3が吸収型偏光板と対向するように設置した。各実施例・比較例の反射型偏光板または比較例の基材を挿入していない場合の輝度B10、挿入した場合の輝度B11から下記式(6)によって得られる輝度向上率B1を算出した。

・輝度向上率B1(%)=100×(B11−B10)/B10 (6)。

輝度向上率B1は、次のように判定した。

・20%以上の場合:S

・15%以上20%未満の場合:A

・5%以上15%未満の場合:B

・0%以上5%未満の場合:C

・輝度が低下した場合:D

SまたはAまたはBまたはCが良好であり、Sが最も優れている。

また、表示品位については、点灯時の様子を、正面、および斜め方向から肉眼観察をしたときの様子を次のように判定した。

1)面光源(1)の場合

・モアレ、ギラツキなどが全く視認されない:A

・極僅かにモアレ、ギラツキなどが視認されるが、使用上問題はない:B

・強いモアレ、ギラツキが視認される:C

AまたはBが良好であり、Aが最も優れている。

2)サイドライト型面光源(2)の場合

・導光板のドットパターンが視認されない:A

・極僅かにドットパターンが視認されるが、使用上問題はない:B

・明確にドットパターンが視認される:C

AまたはBが良好であり、Aが最も優れている。

3)直下型面光源(2)の場合

・蛍光管像が全く視認されない:A

・極僅かに蛍光管像が視認されるが、使用上問題はない:B

・若干蛍光管像が視認されるが、使用上問題はない:C

・明確に蛍光管像が視認される:D

AまたはBまたはCが良好であり、Aが最も優れている。

D−2.輝度(2)

面光源を組み上げ、その上に、下側に各実施例・比較例の反射型偏光板(反射型偏光板(1)の場合は、基材1が面光源に対向するように設置、また反射型偏光板(2)の場合は、光拡散層3が面光源に近い側にある様に設置)、上側にヨウ素型偏光板を備えた液晶セルを重ねて、暗室内で電圧を印可し、面光源および、液晶セルを立ち上げた。液晶画面全面を白色表示とし、点灯10分後の中心輝度B21を色彩輝度計BM−5A/FAST(トプコン(株)製)を用いて測定した。次に、液晶全画面を黒色表示とし、そのときの輝度B22を測定した。次いで、同じ面光源を用い、上側、下側両方にヨウ素型偏光板を備えた液晶セルとを重ねて同様に、画面全面白色表示時の中心輝度B20を測定した。得られた値を用いて、下記式(7)によって輝度向上率B2を、下記式(8)によりコントラストCを算出した。

・輝度向上率B2(%)=100×(B21−B20)/B20 (7)

・コントラストC(−)=B21/B22 (8)。

得られた輝度向上率B2、コントラストCについて、以下のように判定した。

1)輝度向上率B2

・25%以上の場合:S

・20%以上25%未満の場合:A

・10%以上20%未満の場合:B

・0%以上10%未満の場合:C

・輝度が低下した場合:D

SまたはAまたはBが良好であり、Sが最も優れている。

2)コントラストC

・1200以上の場合:S

・1000以上1200未満の場合:A

・500以上1000未満の場合:B

・300以上500未満の場合:C

・100以上300未満の場合:D

・100未満の場合:E。

また、表示品位については、画面白色表示時の様子を、正面、および斜め方向から肉眼観察をしたときの様子を次のように判定した。

1)面光源(1)の場合

・モアレ、ギラツキなどが全く視認されない:A

・極僅かにモアレ、ギラツキなどが視認されるが、使用上問題はない:B

・強いモアレ、ギラツキが視認される:C

AまたはBが良好であり、Aが最も優れている。

2)サイドライト型面光源(2)の場合

・導光板のドットパターンが視認されない:A

・極僅かにドットパターンが視認されるが、使用上問題はない:B

・明確にドットパターンが視認される:C

AまたはBが良好であり、Aが最も優れている。

3)直下型面光源(2)の場合

・蛍光管像が全く視認されない:A

・極僅かに蛍光管像が視認されるが、使用上問題はない:B

・若干蛍光管像が視認されるが、使用上問題はない:C

・明確に蛍光管像が視認される:D

AまたはBまたはCが良好であり、Aが最も優れている。

以下、本発明について実施例を挙げて説明するが、本発明は必ずしもこれらに限定されるものではない。

実施例、比較例で使用した基材の種類、構成、作製方法は次の通りである。

(基材A−1,A−2,A−3)

種類:拡散性基材

構成:二軸延伸ポリエステルフィルムの一方の表面にドーム状の突起が複数形成されたもの。(図25参照、最密充填配列。ドーム状突起の断面形状:基材A−1:図25(b),基材A−2:図25(c)、基材A−3:図25(d))

製法: “アデカオプトマー”(登録商標)KRM−2199(旭電化工業(株)製)10重量部、“アロンオキセタン”(登録商標)OXT−221(東亜合成(株)製)1重量部、“アデカオプトマー”(登録商標)SP170(旭電化工業(株)製)0.25重量部を混合・攪拌し、塗液を得た。次いで、上記形状が反転した金型を用いて、該塗液を金型の表面形状が付与された面に、塗膜の厚みが50μmとなるように塗布した。塗布後、塗膜の上面にポリエステルフィルム“ルミラー”(登録商標)#100U34(東レ(株)製)を重ねて、フィルム側からローラーにて圧力をかけて密着させた。次に、この状態を保ったままフィルム面側より合計1000mJ/cm2の紫外線を照射した後、金型を離型し、基材フィルムの一方の表面にドーム状の突起が複数形成された基材1を得た。

(基材A−4,A−5,A−6)

種類:拡散性基材

構成:内部に球状粒子を含む層を有しかつ表面が平滑なもの。

製法:主たる樹脂成分としてポリエチレンテレフタレート(PET)に酸単位に対してイソフタル酸成分を10mol%、グリコール単位に対してシクロヘキサンジメタノール成分を10mol%共重合させたポリエステル樹脂(融点TB:225℃)を用い、この樹脂に光拡散素子としてポリメチルペンテン(三井化学(株)製)を所定量(A−4:0.1重量%,A−5:0.3重量%,A−6:4重量%)混練したものを主押出機に供給した。また、主押出機とは別に副押出機を用い、この副押出機に、PET(融点TA:265℃)を供給した。次いで主押出機に供給した成分を内層、副押出機に供給した成分が両側表層となるように、かつそれぞれの層の厚みの比が 副押出機の成分層:主押出機の成分層:副押出機の成分層=1:8:1 となるよう溶融三層積層共押出しし、静電印加法により、キャストドラム上に冷却して三層積層シートを作製した。この積層シートを87℃で長手方向に3.2倍に延伸して得た一軸延伸フィルム上に、ポリエステル樹脂水分散体‘プラスコート’(登録商標)Z836(互応化学工業(株)製) 100重量部、メラミン樹脂MW12LF(三和ケミカル(株)製) 25重量部を固形分濃度4%になるように希釈したものに対し、界面活性剤‘プラスコート’(登録商標)RY−02(互応化学工業(株)製)を0.06重量%となるように添加した塗剤をメタバー(#6)を用いて塗布し、続いてテンターで85℃の予熱ゾーンを通して、90℃で幅方向に3倍延伸し、その後90℃で20秒、235℃で30秒間熱処理し、全膜厚100μmの積層シートを得た。なお、塗布層の厚さは150nmであった。

(基材A−7,A−8,A−9)

種類:拡散性基材

構成:内部に粒子を含有む層し、かつ表面に凹凸が形成されたもの。

製法:バインダー樹脂として“アロニックス”(登録商標)M6050(東亞合成製)90重量部、“アロニックス”(登録商標)M5700(東亞合成製)10重量部、微粒子として”ケミスノー”(登録商標)SX−130H(綜研化学(株)製)5重量部、分散剤として”マリアリム”(登録商標) AKM−0531(日本油脂(株)製)0.5重量部、熱重合開始剤として”カヤエステル”(登録商標)AN(化薬アクゾ(株)製)0.5重量部、溶媒としてシクロヘキサノン/メチルエチルケトン=1/1溶液を200重量部を混合し、攪拌、分散した塗剤を作製した。この塗剤をポリエステルフィルム”ルミラー”(登録商標)#100U46(東レ(株)製)にメタバー(A−7:#15,A−8:#20,A−9:#30)を用いて塗布した。塗布後、120℃で30秒間乾燥し、200℃で10秒熱処理して作製した。

(基材A−10)

種類:透明基材

製法:環状ポリオレフィン樹脂”ゼオノア”(登録商標):1060R:日本ゼオン(株)を押出機内で280℃で溶融させて、口金からキャストドラム上に押し出して冷却して、厚さ100μmのシート、500μmのシートを得た。

(基材A−11)

種類:透明基材

構成:100μm厚の”ルミラー”U46(東レ(株)製)を用いた。

上記基材について光学特性を測定した(なお、基材A−10については厚さ100μmのものを用いて測定した)。結果を表1に示す。

また、実施例、比較例で用いた反射型偏光板を作製するために用いた金型を以下に示す。なお、金型はいずれもニッケル製のものを用いた。

(金型1)

ピッチ:150nm、凸部幅:80nm、凸部高さ:200nm

凹部断面形状:矩形状

(金型2)

ピッチ:130nm、凸部幅:70nm、凸部高さ:200nm

凹部断面形状:矩形状

(金型3)

ピッチ:120nm、凸部幅:65nm、凸部高さ:120nm

凹部断面形状:矩形状

(金型4)

ピッチ:150nm、凸部幅:90nm、凸部高さ:130nm

凹部断面形状:矩形状

(金型5)

ピッチ:130nm、凸部幅:80nm、凸部高さ:130nm

凹部断面形状:矩形状

(金型6)

ピッチ:120nm、凸部幅:75nm、凸部高さ:120nm

凹部断面形状:矩形状。

本実施例、比較例で用いた反射型偏光板の製法を以下に示す。

(反射型偏光板B−1)

基材A−1を電子ビーム蒸着装置に、平坦面が蒸発源と対向するようにセットし、揮発源として純度99.999%のアルミニウムを用い、真空度3.4×10−5Pa、蒸着速度10Å/sec、蒸着源―基材間距離25cmの条件下で、基材面の法線方向からアルミニウムを電子ビーム蒸着し、膜厚100nmの金属層を形成した。

次に、“アデカオプトマー”(登録商標)KRM−2199(旭電化工業(株)製)10重量部、”アロンオキセタン“(登録商標)OXT−221(東亜合成(株)製)1重量部、“アデカオプトマー”(登録商標)SP170(旭電化工業(株)製)0.25重量部からなる塗液を、金型1の金型の表面形状が付与された面に、スピンコーターで塗布(1st−500rpm10秒、2nd−2000rpm30秒)し、塗膜の上面に上述の基材を金属層が塗膜側になるように重ねて、フィルム側からローラーにて圧力をかけて密着させた。次に、この状態を保ったままフィルム面側より合計1000mJ/cm2の紫外線を照射した後、金型を離型し、基材フィルムの一方の面に表面凹凸形状が付与された基材1を得た。

得られたパターンの断面形状を観察したところ、金型形状がほぼ正確に転写されたパターンが金属層上に形成されていることを確認した。

「金属層上の樹脂パターン形状」

ピッチp:150nm、幅w:70nm、高さh:198nm 凹部底部厚さ:100nm。

これを酸素(O2)ガスを用いたドライエッチング法により、樹脂パターンの凹部底部の残膜を除去して、部分的に金属層を露出させた後、この露出した金属層を四塩化炭素(CCl4)ガスを用いたドライエッチング法により選択的に除去した。次に酸素(O2)ガスを用いたドライエッチング法により残ったレジスト層を除去してサンプルを得た。

得られたサンプルの形態を観察すると、線状金属層の形態は図14(a)に示すような形態であり、線状金属層のピッチp2は150nm、幅w21は71nm、膜厚h2は100nmであり(表2)、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。

(反射型偏光板B−2,B−3)

金型として、それぞれ金型2,金型3を用いた以外は、反射型偏光板B−1と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図14(a)に示すような形態であった。線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表2に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。反射型偏光板B−1と比べて高偏光度の反射型偏光板を得られていることを確認した。

(反射型偏光板B−4,B−5,B−6)

基材としてA−2,金型として金型1,金型2,金型3をそれぞれ用いた以外は、反射型偏光板B−1と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図14(a)に示すような形態であった。線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表2に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。反射型偏光板B−1、B−2、B−3と比べてヘイズHtが高い反射型偏光板が得られていることを確認した。

(反射型偏光板B−7,B−8,B−9)

基材としてA−3,金型として金型1,金型2,金型3をそれぞれを用いた以外は、反射型偏光板B−1と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図14(a)に示すような形態であった。線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表2に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。反射型偏光板B−1〜B−6と比べて、ヘイズHtが高い反射型偏光板が得られたことを確認した。

(反射型偏光板B−10、B−11、B−12)

基材としてA−4〜A−6をそれぞれ用いた以外は反射型偏光板B−1と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図14(a)に示すような形態であった。線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表2に示す。なお、基材1の線状金属層2が形成されていない側の表面は平滑であった。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。偏光度が同等でヘイズHtが異なる反射型偏光板が得られたことを確認した。

(反射型偏光板B−13〜15,B−19)

基材としてA−7〜A−9,A−11をそれぞれ用いた以外は反射型偏光板B−1と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図14(a)に示すような形態であった。線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表2に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。偏光度が同等でヘイズHtが異なる反射型偏光板が得られたことを確認した。

(反射型偏光板B−16、B−17、B−18)

基材としてA−10を用いる以外は、反射型偏光板B−1と同様の方法で線状金属層を形成した。次に、バインダー樹脂として”アロニックス”(登録商標)M6050(東亞合成製)90重量部、”アロニックス”(登録商標)M5700(東亞合成製)10重量部、微粒子として”ケミスノー”(登録商標)SX−130H(綜研化学(株)製)5重量部、分散剤として”マリアリム”(登録商標) AKM−0531(日本油脂(株)製)0.5重量部、熱重合開始剤として”カヤエステル”(登録商標)AN(化薬アクゾ(株)製)、溶媒として、シクロヘキサノン/メチルエチルケトン=1/1溶液200重量部を混合し、攪拌、分散した塗剤をメタバー(A−7:#15,A−8:#20,A−9:#30)を用いて線状金属層上に塗布した。塗布後、100℃で30秒間乾燥し、150℃で10秒熱処理して、線状金属層上に光拡散層を有する反射型偏光板を得た。なお、光拡散層3の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。偏光度が同等でヘイズHtが異なる反射型偏光板が得られたことを確認した。

(反射型偏光板B−20)

“アデカオプトマー”(登録商標)KRM−2199(旭電化工業(株)製)10重量部、“アロンオキセタン”(登録商標)OXT−221(東亜合成(株)製)1重量部、“アデカオプトマー”(登録商標)SP170(旭電化工業(株))製)0.25重量部からなる塗液を、金型4の表面形状が付与された面に、スピンコーターで塗布(1st−500rpm10秒、2nd−2000rpm30秒)し、塗膜の上面に基材A−1の平坦面側が塗膜側になるように重ねて、フィルム側からローラーにて圧力をかけて密着させた。次に、この状態を保ったままフィルム面側より合計1000mJ/cm2の紫外線を照射した後、金型を離型し、基材フィルムの一方の面に線状の凹凸構造が形成された基材1を得た。

得られたパターンの断面形状を観察したところ、金型形状がほぼ正確に転写されたパターンが基材表面に形成されていることを確認した。

「線状凹凸構造の形状」

ピッチp:150nm、幅w:58nm、高さh:128nm。

上記基材を、線状樹脂パターンが形成された面と蒸着源が対向するように電子ビーム蒸着機に設置し、蒸発源として純度99.999%のアルミニウムを設置し、系内を減圧した。真空度3.4×10−5Pa、蒸着速度2Å/sec、蒸着源―基材間距離25cmの条件下で、線状凹凸構造の長手方向と垂直でかつ基材面の法線方向から45°の角度からアルミニウムを50nm形成させた。

得られたサンプルの形態を観察すると、線状金属層の形態は図15(e)に示すような形態であった。線状金属層のピッチp2は150nm、幅w21は74nm、膜厚h2は46nmであり(表3)、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。高い偏光特性を有する反射型偏光板を、B−1と比べて少ない工程数で作製できていることを確認した。

(反射型偏光板B−21,B−22)

金型として、金型5,金型6をそれぞれ用いた以外は、反射型偏光板B−20と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であった。線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。B−20より高い偏光特性を有する反射型偏光板を、B−1より少ない工程数で作製できていることを確認した。

(反射型偏光板B−23,B−24,B−25)

基材としてA−2,金型として金型4,金型5,金型6をそれぞれ用いた以外は、反射型偏光板B−20と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であった。線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−1と比べて少ない工程数で得られたことを確認した。

(反射型偏光板B−26,B−27,B−28)

基材としてA−3,金型として金型4,金型5,金型6をそれぞれ用いた以外は、反射型偏光板B−20と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であり、線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−1と比べて少ない工程数で得られたことを確認した。

(反射型偏光板B−29、B−30、B−31)

基材としてA−4〜A−6をそれぞれ用いた以外は反射型偏光板B−20と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であり、線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は平滑であった。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−1と比べて少ない工程数で得られたことを確認した。

(反射型偏光板B−32〜34、B−38)

基材としてA−7〜A−9、A−11をそれぞれ用いた以外は反射型偏光板B−20と同様の方法でサンプルを作製した。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であり、線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−1と比べて少ない工程数で得られたことを確認した。

(反射型偏光板B−35、B−36、B−37)

基材としてA−10、金型として金型1を用い、基材、及び金型を150℃に加熱し、基材と金型の凹凸面を接触させて10MPaでプレスし、そのまま2分間保持した。その後105℃に冷却後プレスを解放し、50℃に冷却して金型から離型することで、表面に線状樹脂パターンを有する基材を得た。

次に、この基材上に、反射型偏光板B−20と同様の方法で線状金属層を形成した。次に、バインダー樹脂として”アロニックス”(登録商標)M6050(東亞合成製)90重量部、”アロニックス”(登録商標)M5700(東亞合成製)10重量部、微粒子として”ケミスノー”(登録商標)SX−130H(登録商標)(綜研化学(株)製)5重量部、分散剤として”マリアリム”(登録商標) AKM−0531(日本油脂(株)製)0.5重量部、熱重合開始剤として”カヤエステル”(登録商標)AN(化薬アクゾ(株)製)0.5重量部、溶媒としてシクロヘキサノン/メチルエチルケトン=1/1溶液200重量部を混合し、攪拌、分散した塗剤をメタバー(A−7:#15,A−8:#20,A−9:#30)を用いて線状金属層上に塗布した。塗布後、100℃で30秒間乾燥し、150℃で10秒熱処理して、線状金属層上に光拡散層を有する反射型偏光板を得た。なお、光拡散層3の線状金属層2と対向しない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表2に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−16,B−17,B−18と比べて少ない工程数で得られたことを確認した。

(反射型偏光板B−39,B−40,B−41)

基材としてA−1〜A−3,金型として金型6をそれぞれ用いた以外は、反射型偏光板B−20と同様の方法で、基材フィルムの一方の面に線状の凹凸構造が形成された基材を得た。

次に、基材角度可変機構および二つの蒸発源を備えた電子ビーム蒸着機を用い、二つの蒸発源に、酸化ケイ素(SiO2)、純度99.999%のアルミニウムをそれぞれ設置した。次いで、線状凹凸構造を形成した基材を設置した後、系内を減圧した。真空度3.4×10−5Pa、蒸着速度2オングストローム/sec、蒸着源―基材間距離25cmの条件下で、基材線状樹脂パターン面側に、基材面法線方向から酸化ケイ素を膜厚5nmで電子ビーム蒸着した。次いで、基材を回転させ、線状樹脂パターンの長手方向と垂直でかつ基材面の法線方向から45°の角度からアルミニウムを10オングストローム/secで10秒蒸着した後、15°/minの速度で線状凹凸構造の長手方向と垂直でかつ基材面の法線方向側に中心軸として15°/minの速度で蒸着角度が小さくなる方向へ基材を回転させながら、アルミニウムを10オングストローム/secで蒸着し、合計70nm形成させた。

得られたサンプルの形態を観察すると、線状金属層の形態は、いずれも図15(e)に示すような形態であった。線状凹凸構造のピッチp、幅w、高さh、線状金属層のピッチp2、幅w21、膜厚h2の測定結果を表3に示す。なお、基材1の線状金属層2が形成されていない側の表面は凹凸形状を有していた。

また、得られたサンプルの全光線透過率Tt、ヘイズHt、偏光度Pを測定した。結果を表3に示す。偏光度が同等でヘイズHtが異なる反射型偏光板を、B−1と比べて少ない工程数で得られたことを確認した。

(実施例1−1)

1.5インチサイズのLEDサイドライト型バックライト(LED2灯型、反射板として“ESR”(住友スリーエム(株))製搭載)の導光板上側に光拡散シート“GM3”((株)きもと製)およびプリズムシートBEFIII(住友スリーエム(株)製)を配置した。次いで、プリズムシート上に、反射型偏光板B−1を線状金属層が上側になるように設置し、さらにその上に吸収型偏光板(LN−1825T、ポラテクノ(株)製)を透過軸の方向が一致するように置き、6Vの電圧を印加してLEDを点灯させ、暗室内で面光源を立ち上げた。10分後、色彩輝度計BM−7/FAST(トプコン(株)製)を用いて視野角0.1°で中心輝度B11を測定した。また、点灯の様子を肉眼観察したところ、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった。ついで、反射型偏光板B−1を取り除き、同様にして中心輝度B10を測定した。得られたB10、B11から輝度向上率B1を求めたところ、高い輝度向上効果が得られることが分かった。

また、上記バックライトを用い、導光板上側に光拡散シート“GM3”(きもと(株)製)およびプリズムシートBEFIII(住友スリーエム(株)製)を配置した。次いで、プリズムシート上に、下側に本発明の反射型偏光板B−1(線状金属層を液晶層側になるように設置)、上側にヨウ素型偏光板を備えた液晶セルを重ねて、暗室内でLEDおよび、液晶セルを立ち上げた。液晶画面全面を白色表示とし、点灯10分後の中心輝度B21を色彩輝度計BM−5A/FAST(トプコン(株)製)を用いて視野角0.1°測定した。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった。次に、液晶全画面を黒色表示とし、そのときの輝度B22を測定した。次いで、上述の液晶セルを取り外し、上側、下側両方にヨウ素型偏光板を備えた液晶セルを重ね、同様に画面全面白色表示時の中心輝度B20を測定した。得られたB20、B21,B22を用いて、輝度向上率B2、コントラストCを算出したところ、高い輝度向上効果を得られることが分かった(表4参照)。

(実施例1−2〜1−24、1−37,1−38)

ヘイズHtが5〜70%の範囲である反射型偏光板、B−2、B−3,B−4,B−5,B−6,B−10,B−11,B−13,B−14,B−16,B−17,B−20,B−21,B−22,B−23,B−24,B−25,B−29,B−30、B−32、B−33、B−35、B−36、B−39,B−40をそれぞれ用いた以外は実施例1−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、白色表示時の肉眼観察を行った。

いずれも高い輝度向上効果を得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった(表4参照)。

(実施例1−25〜1−36、1−39)

ヘイズHtが70%以上である反射型偏光板、B−7,B−8,B−9,B−12,B−15,B−18,B−26,B−27、B−28,B−31、B−34,B−37、B−41をそれぞれ用いた以外は、実施例1−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、白色表示時の肉眼観察を行った。いずれも輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった(表4参照)。

(比較例1−1、1−2)

光拡散性を有さない基材を用いた反射型偏光板、B−19、B−38をそれぞれ用いた以外は実施例1−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、白色表示時の肉眼観察を行った。高い輝度特性は得ることはできたが、白色表示時に観察方向を変えるとモアレ、ギラツキなどが視認され、表示品位に劣ることが分かった(表4参照)。

(比較例1−3〜1−11)

実施例1−1の反射型偏光板のかわりに、線状金属層が形成されていない基材A−1〜A−9をそれぞれ用いた以外は実施例1−1と同様に輝度向上率B1を求め、白色表示時の肉眼観察を行った。良好な表示品位は得られたが、輝度は低下した。

なお、偏光特性を有さないため、輝度向上率B2,コントラストCは求めることができなかった(表4参照)。

(実施例2−1)

7インチサイズのCCFLサイドライト型バックライト(コの字型CCFL、ドット印刷型、反射板として“E6SL”(東レ(株)製)搭載)の導光板上側に光拡散シート“CH28T”(SKC製)を2枚を配置した。次いで、光拡散シート上に反射型偏光板B−4を、線状金属層が上側となるように設置し、さらにその上に吸収型偏光板(LN−1825T、ポラテクノ(株)製)を透過軸の方向が一致するように置き、12Vの電圧を印加してCCFLを点灯させ、面光源を立ち上げた。10分後、色彩輝度計BM−7/FAST(トプコン(株)製)を用いて視野角0.1°で中心輝度B11を測定した。また、点灯の様子を肉眼観察したところ、モアレ、ギラツキ、導光板のドットパターンなどは認められず、良好な表示品位が得られることが分かった。次に、反射型偏光板B−4を取り除き、同様にして中心輝度B10を測定した。得られた輝度B10、B11から輝度向上率B1を求めたところ、高い輝度向上効果を得られることが分かった。

また、上記バックライトを用い、導光板上側に光拡散シート“CH28T”(SKC製)を2枚を配置してサイドライト型面光源を汲み上げ、光拡散シート上に、下側に本発明の反射型偏光板B−4(線状金属層を液晶層側になるように設置)、上側にヨウ素型偏光板を備えた液晶セルを重ねて暗室内でCCFL、液晶セルを立ち上げた。液晶画面全面を白色表示とし、点灯10分後の中心輝度B21を、色彩輝度計BM−5A/FAST(トプコン(株)製)を用いて視野角0.1°で測定した。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、導光板のドットパターンなどは認められず、良好な表示品位が得られることが分かった。次に、液晶全画面を黒色表示とし、そのときの輝度B22を測定した。次いで、上述の液晶セルを取り外し、上側、下側両方にヨウ素型偏光板を備えた液晶セルを重ね、同様に画面全面白色表示時の中心輝度B20測定した。得られたB20、B21,B22を用いて、輝度向上率B2、コントラストCを求めたところ、高い輝度向上効果が得られることが分かった(表5参照)。

(実施例2−2〜2−10、2−37)

ヘイズHtが40〜70%の範囲であり、かつ基材1の線状金属層2が形成されていない側の表面、または光拡散層3の線状金属層2と対向しない側の表面が凹凸形状を有する反射型偏光板B−5,B−6,B−14,B−17、B−23、B−24、B−25、B−33、B−34、B−40をそれぞれ用いた以外は実施例2−1と同様の方法で輝度向上率B1、B2、コントラストCを求めたところ、高い輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、導光板のドットパターンなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(実施例2−11)

ヘイズHtが40〜70%の範囲であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板B−11用いた以外は実施例2−1と同様の方法で輝度向上率B1、B2、コントラストCを求めたところ、実施例2−1〜2−10よりは低いものの、輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、導光板のドットパターンなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(実施例2−12〜2−21、2−38)

ヘイズHtが5〜40%の範囲であり、かつ基材1の線状金属層2が形成されていない側の表面、または光拡散層3の線状金属層2と対向しない側の表面が凹凸形状を有する反射型偏光板B−1,B−2,B−3,B−13,B−16、B−20,B−21,B−22、B−32、B−35、B−39をそれぞれ用いた以外は実施例2−1と同様の方法で輝度向上率B2、B4、コントラストCを求め、肉眼観察を行ったところ、高い輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、僅かに導光板のドットパターンは視認されるものの、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(実施例2−22)

ヘイズHtが40〜70%の範囲であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板B−30を用いる以外は実施例2−1と同様の方法で輝度向上率B2、B4、コントラストCを求め、肉眼観察を行ったところ、実施例2−12〜2−21よりは低いものの、輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、僅かに導光板のドットパターンは視認されるものの、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(実施例2−23〜2−34、2−39)

ヘイズHtが70%以上である反射型偏光板B−7,B−8,B−9,B−12、B−15,B−18,B−26、B−27、B−28、B−31、B−34,B−37、B−41をそれぞれ用いた以外は実施例2−1と同様の方法で輝度向上率B1、B2、コントラストCを求めたところ、実施例1〜10、2−12〜20より低いものの、輝度向上効果を得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、導光板のドットパターンなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(実施例2−35、2−36)

ヘイズHtが5〜40%の範囲であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板B−10,B−29をそれぞれ用いた以外は実施例2−1と同様の方法で輝度向上率B1、B2、コントラストCを求めたところ、実施例2−1〜2−34と比べて低いものの、輝度向上効果を得られることが分かった。また、また、白色表示時の様子を肉眼観察したところ、極僅かに導光板のドットパターンは視認されるものの、モアレ、ギラツキなどは認められず、良好な表示品位が得られることが分かった(表5参照)。

(比較例2−1、2−2)

光拡散性を有さない基材を用いた反射型偏光板B−19、B−38をそれぞれ用いた以外は実施例2−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行った。高い輝度向上効果は得ることはできたが、導光板のドットパターンが視認され、表示品位に劣ることが分かった(表5参照)。

(比較例2−3〜2−11)

実施例2−1の反射型偏光板のかわりに線状金属層が形成されていない基材A−1〜A−9をそれぞれ用いた以外は実施例2−1と同様に輝度向上率B1を求め、白色表示時の肉眼観察を行った。良好な表示品位は得られたが、輝度は低下した。

なお、偏光特性を有さないため、輝度向上率B2,コントラストCは求めることができなかった(表5参照)。

(実施例3−1)

20インチサイズの直下型バックライト(CCFL10本、蛍光管径3mm、蛍光管間隔2.5cm。乳白板としてRM401(住友化学(株)製)、反射板として“E6SL”(東レ(株)製)を搭載。乳白板と蛍光管の距離1.5cm)の乳白板上側に光拡散シート “ライトアップ”(登録商標) GM3(キモト(株)製)を2枚を配置した。次いで、光拡散シート上に反射型偏光板B−7を線状金属層が上側になるように設置し、さらにその上に吸収型偏光板(LN−1825T、ポラテクノ(株)製)を透過軸の方向が一致するように置き、12Vの電圧を印加してCCFLを点灯させ、面光源を立ち上げた。10分後、色彩輝度計BM−7/FAST(トプコン(株)製)を用いて視野角1°で中心輝度B11を測定した。また、点灯の様子を肉眼観察したところ、モアレ、ギラツキ、蛍光管像などは認められず、良好な表示品位が得られることが分かった。次に、反射型偏光板B−7を取り除き、同様にして中心輝度B10を測定した。得られた輝度B10、B11から輝度向上率B1を求めたところ、高い輝度向上効果を得られることが分かった。

また、上記バックライトを用い、乳白板上に光拡散シート “ライトアップ”(登録商標) GM3(キモト(株)製)を2枚を配置した。次いで、光拡散シート上に下側に本発明の反射型偏光板B−7(線状金属層を液晶層側になるように設置)、上側にヨウ素型偏光板を備えた液晶セルを重ねて、暗室内でCCFL、液晶セルを立ち上げた。液晶画面全面を白色表示とし、点灯10分後の中心輝度B21を、色彩輝度計BM−5A/FAST(トプコン(株)製)を用いて視野角1°で測定した。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、蛍光管像などは全く認められず、非常に良好な表示品位が得られることが分かった。次に、液晶全画面を黒色表示とし、そのときの輝度B22を測定した。次いで、上述の液晶セルを取り外し、上側、下側両方にヨウ素型偏光板を備えた液晶セルを重ね、同様に液晶画面全面を白色表示時の中心輝度B20測定した。得られたB20、B21,B22を用いて、輝度向上率B2、コントラストCを求めたところ、高い輝度向上効果が得られることが分かった(表6参照)。

(実施例3−2〜3−10、3−37)

ヘイズHtが70%以上であり、かつ基材1の線状金属層2が形成されていない側の表面、または光拡散層3の線状金属層2と対向しない側の表面が凹凸形状を有する反射型偏光板、B−8、B−9、B−15,B−18,B−26,B−27,B−28、B−34、B−37、B−41をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、高い輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、蛍光管像などは全く認められず、非常に良好な表示品位が得られることが分かった(表6参照)。

(実施例3−11〜3−12)

ヘイズHtが70%以上であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板、B−12、B−31をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、実施例3−1〜3−10より低いものの輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ、蛍光管像などは全く認められず、非常に良好な表示品位が得られることが分かった(表6参照)。

(実施例3−13〜3−22、3−38)

ヘイズHtが40〜70%であり、かつ基材1の線状金属層2が形成されていない側の表面、または光拡散層3の線状金属層2と対向しない側の表面が凹凸形状を有する反射型偏光板B−4、B−5、B−6,B−14,B−17,B−23,B−24、B−25、B−33,B−36、B−40をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、高い輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ等はなく、また蛍光管像もごく僅かに視認される程度であり、非常に良好な表示品位が得られることが分かった(表6参照)。

(実施例3−23〜3−24)

ヘイズHtが40〜70%であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板、B−11、B−30をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、実施例3−13〜3−22より低いものの、輝度向上効果が得られることが分かった。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ等はなく、また蛍光管像もごく僅かに視認される程度であり、非常に良好な表示品位が得られることが分かった(表6参照)。

(比較例3−25〜3−34、3−39)

ヘイズHtが5〜40%であり、かつ基材1の線状金属層2が形成されていない側の表面、または光拡散層3の線状金属層2と対向しない側の表面が凹凸形状を有する反射型偏光板として、B−1,B−2,B−3,B−13,B−16、B−20,B−21、B−22、B−32、B−35、B−39をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、高い向上効果を得ることができた。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ等はなく、また蛍光管像は若干視認されたものの、使用上は問題ない範囲であり、良好な表示品位が得られることが分かった(表6参照)。

(実施例3−35,3−36)

ヘイズHtが5〜40%であり、かつ基材1の線状金属層2が形成されていない側の表面が平滑である反射型偏光板B−10、B−29をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、実施例3−25〜3−34よりは低いものの輝度向上効果を得ることはできた。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ等はなく、また、また蛍光管像は若干視認されたものの、使用上は問題ない範囲であり、良好な表示品位が得られることが分かった(表6参照)。

(比較例3−1、3−2)

光拡散性を有さない基材を用いた反射型偏光板B−19、B−38をそれぞれ用いた以外は実施例3−1と同様の方法で輝度向上率B1、B2、コントラストCを求め、肉眼観察を行ったところ、輝度向上効果を得ることはできた。また、白色表示時の様子を肉眼観察したところ、モアレ、ギラツキ等はなかったが、明確に蛍光管像が視認され、表示品位に劣ることが分かった(表6参照)。

(比較例3−3〜1−11)

実施例3−1の反射型偏光板のかわりに、線状金属層が形成されていない基材A−1〜A−9をそれぞれ用いた以外は実施例3−1と同様に輝度向上率B1を求め、白色表示時の肉眼観察を行った。モアレ、ギラツキ、蛍光管像などは認められず、良好な表示品位が得られることが分かったが、輝度は低下した。

なお、偏光特性を有さないため、輝度向上率B2,コントラストCは求めることができなかった(表6参照)。