JP2008050231A - 酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 - Google Patents

酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 Download PDFInfo

- Publication number

- JP2008050231A JP2008050231A JP2006230475A JP2006230475A JP2008050231A JP 2008050231 A JP2008050231 A JP 2008050231A JP 2006230475 A JP2006230475 A JP 2006230475A JP 2006230475 A JP2006230475 A JP 2006230475A JP 2008050231 A JP2008050231 A JP 2008050231A

- Authority

- JP

- Japan

- Prior art keywords

- calcium oxide

- cement

- mixed

- mixed cement

- cement component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B7/00—Hydraulic cements

- C04B7/345—Hydraulic cements not provided for in one of the groups C04B7/02 - C04B7/34

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2111/00—Mortars, concrete or artificial stone or mixtures to prepare them, characterised by specific function, property or use

- C04B2111/00034—Physico-chemical characteristics of the mixtures

- C04B2111/00215—Mortar or concrete mixtures defined by their oxide composition

Abstract

【課題】エーライト、ビーライトおよび酸化カルシウムの比率を適切に制御し、目標とする成分比率の酸化カルシウム混合セメントを製造することを目的とする。

【解決手段】本発明は、セメント成分原料を焼成することにより、セメント成分原料中の酸化カルシウムを残存させないように反応させて、セメント成分を生成するステップと、セメント成分に酸化カルシウムを添加して、混合するステップと、を備えることを特徴とする酸化カルシウム混合セメントの製造方法である。

【選択図】なし

【解決手段】本発明は、セメント成分原料を焼成することにより、セメント成分原料中の酸化カルシウムを残存させないように反応させて、セメント成分を生成するステップと、セメント成分に酸化カルシウムを添加して、混合するステップと、を備えることを特徴とする酸化カルシウム混合セメントの製造方法である。

【選択図】なし

Description

本発明は、酸化カルシウム混合セメントの製造方法および当該方法により得た酸化カルシウム混合セメントをオートクレーブ養生により硬化させた酸化カルシウム混合セメント硬化体に関する。

最も一般的なセメントであるポルトランドセメントは、セメント成分原料であるシリカ源の粘土とカルシウム源である石灰石とを混合し、焼成することによって得られるクリンカを砕き、石膏を加えることによって得られる。セメント成分原料の焼成の過程で、石灰石中の炭酸カルシウム(CaCO3)が脱炭酸化することにより酸化カルシウム(CaO)となり、その後、酸化カルシウムはシリカ源との固溶が始まり、1000℃以上でエーライト(3CaO・SiO2)やビーライト(2CaO・SiO2)等の種々のセメント成分に変化する(例えば、特許文献1参照)。

通常は、酸化カルシウムが未反応のままセメントに残存しない条件のもとで上記焼成が行われる。酸化カルシウムが未反応のままセメントに残存すると、以下のような問題が生じるからである。

(1)セメントからコンクリートを製造する際、接水時に大きな発熱があり、温度ひび割れの原因になりかねない。

(2)同じくセメントからコンクリートを製造する際、セメントの水和反応の過程で、酸化カルシウム自体が膨張してしまう。

(3)セメント製造においても、酸化カルシウムがエーライトやビーライト等のセメント成分の生成に使われずにそのまま残存すると、目標とするセメント成分の比率から大きく外れてしまう。

(1)セメントからコンクリートを製造する際、接水時に大きな発熱があり、温度ひび割れの原因になりかねない。

(2)同じくセメントからコンクリートを製造する際、セメントの水和反応の過程で、酸化カルシウム自体が膨張してしまう。

(3)セメント製造においても、酸化カルシウムがエーライトやビーライト等のセメント成分の生成に使われずにそのまま残存すると、目標とするセメント成分の比率から大きく外れてしまう。

したがって、セメントに酸化カルシウムが残存しないように、セメント成分原料を過不足なく配合し、酸化カルシウムを完全に反応させることが当業者により通常行われている。ここで、セメント成分の比率はセメント成分原料の配合設計で制御することができる。

以上のように、従来の通常のセメント製造においては、酸化カルシウムがセメントに含有されることは、品質面で望ましくないとされている。

しかし、上記(1)(2)の問題は、あくまでも常温養生を伴うモルタルやコンクリートの製造にセメントを使用する場合に発生する。

例えば、コンクリート建材(外装材などの窯業系建材を含む)の製造に多量の水を使用したり、シリカ源を混合してポゾラン反応を促す配合を行ったり、また、高温養生を施したりする場合には、反応熱の影響も少ないので、必ずしも悪影響がでるとは限らない。

ところで、オートクレーブ養生のような高温高圧養生を施す建材にセメントを利用する場合においては、適正量の酸化カルシウムを含有したセメントは、オートクレーブ養生により効果的に硬化され、優れた強度発現性を示すセメント硬化体となる傾向がある。したがって、このような特殊用途においては、優れた強度発現性を示すセメント硬化体を製造するために、セメントに適正量の酸化カルシウムを含有させることが好ましい。酸化カルシウムを含有したセメントを製造するには、例えば、セメント成分原料中の炭酸カルシウムを過剰にし、セメント成分中に酸化カルシウムを残存させるにより可能であると考えられる。

特開平11−189443号公報

しかし、当該用途にセメントを使用する場合にも、酸化カルシウムが未反応でセメントに含有されると、上記(3)の問題が残る。そこで、本発明は、上記(3)の問題を解決すること、すなわち、エーライト、ビーライトおよび酸化カルシウムの比率を適切に制御し、目標とする成分比率の酸化カルシウム混合セメントを製造することを目的とする。

また、上述のように、オートクレーブ養生を施す建材にセメントを利用する場合においては、適正量の酸化カルシウムを含有したセメントは、オートクレーブ養生により効果的に硬化され、優れた強度発現性を示すセメント硬化体となる傾向がある。そこで、本発明は、オートクレーブ養生を行った際に、優れた強度発現性を示す酸化カルシウム混合セメント硬化体を製造することを目的とする。

上記課題を解決するために、請求項1に記載の酸化カルシウム混合セメントの製造方法は、セメント成分原料を焼成することにより、セメント成分原料中の酸化カルシウムを残存させないように反応させて、セメント成分を生成するステップと、セメント成分に酸化カルシウムを添加して、混合するステップと、を備えることを特徴とする。

請求項2に記載の発明は、上記請求項1に記載の酸化カルシウム混合セメントの製造方法において、セメント成分が、セメント成分原料を1300〜1600℃で焼成して生成されることを特徴とする。

請求項3に記載の発明は、上記請求項1または2に記載の酸化カルシウム混合セメントの製造方法において、セメント成分に添加され、混合される酸化カルシウムが、炭酸カルシウムを900〜1200℃で焼成して生成されることを特徴とする。

請求項4に記載の発明は、上記請求項3に記載の酸化カルシウム混合セメントの製造方法において、炭酸カルシウムの焼成が、セメント成分原料の焼成の余熱により行われることを特徴とする。

請求項5に記載の酸化カルシウム混合セメント硬化体は、セメント成分に添加され、混合される酸化カルシウムの含有率が、セメント成分および酸化カルシウムの総量の1〜15重量%である請求項1〜4のいずれか1項に記載の方法により得た酸化カルシウム混合セメントをオートクレーブ養生により硬化させたことを特徴とする。

請求項6に記載の発明は、上記請求項5に記載の酸化カルシウム混合セメント硬化体において、オートクレーブ養生による硬化が、140〜180℃、0.36〜1.00MPa(ゲージ圧)で2〜12時間行われたことを特徴とする。

請求項1に記載の発明においては、エーライト、ビーライト等の成分比率が制御されたセメント成分に、酸化カルシウムを添加するため、目標とする成分比率の酸化カルシウム混合セメントを製造することが可能となる。また、セメントは、大気中の水分に触れると水和反応を開始し、時間の経過とともに劣化する。ところで、酸化カルシウムは、シリカゲルと並び、乾燥剤に使われる成分である。そのため、セメントに酸化カルシウムを含有させることにより、当該劣化を低減する効果が期待できる。

請求項2に記載の発明においては、確実にセメント成分原料を焼成して、効果的にセメント成分を生成することができる。

請求項3に記載の発明においては、確実に炭酸カルシウムを焼成して、効果的に酸化カルシウムを生成することができる。

請求項4に記載の発明においては、炭酸カルシウムの焼成を、セメント成分原料の焼成における余熱で行うため、炭酸カルシウムの焼成に必要なエネルギーを削減することが可能になる。また、この場合、酸化カルシウムの生成とセメント成分の生成が同時に行われるため、時間を削減することが可能になる。

請求項5に記載の発明においては、請求項5で規定した範囲で酸化カルシウムを含有させることにより、酸化カルシウム混合セメントをオートクレーブ養生により硬化させた際に、優れた強度発現性を得ることができる。

請求項6に記載の発明においては、オートクレーブ養生による硬化を140〜180℃、0.36〜1.00MPa(ゲージ圧)で2〜12時間行うことにより、優れた強度発現性を示す酸化カルシウム混合セメント硬化体を製造することができる。

以下、本発明の実施の形態について説明する。なお、以下の説明では具体例を挙げて本発明を説明する場合があるが、本発明は以下の具体例に限定されない。

まず、酸化カルシウム混合セメントの製造方法について以下に説明する。

(1)セメント成分を生成する。セメント成分は、セメント成分原料を1300〜1600℃で焼成することにより得られる。これは、通常のセメントを製造する際の工程とほぼ同じである。すなわち、ここで、セメントの主成分であるエーライト、ビーライト、アルミネート相(3CaO・Al2O3)およびフェライト相(4CaO・Al2O3・Fe2O3)の生成比率を想定して、過不足なくシリカ源とカルシウム源とを配合する。シリカ源については、一般的な粘土の他、廃材利用として、火力発電所の石炭灰(フライアッシュ)や、窯業系建材の廃材を使用してもよい。アルミナ(Al2O3)や酸化鉄(Fe2O3)の含有量にもよるが、これらを水硬率(CaO/(SiO2+Al2O3+Fe2O3)で表される)が1.6〜2.4程度の範囲内に収まるように配合し、1300〜1600℃の高温で焼成する。ここで未反応物がないように完全に反応させる。この時点で、エーライトとビーライトの比率が決定される。

(2)カルシウム源(例えば、炭酸カルシウム(CaCO3))をシリカ源とは混合せずに、単独で、900〜1200℃で焼成して、酸化カルシウム(CaO)を生成する。なお、(2)における焼成は、(1)で行う焼成の余熱で行ってもよい。例えば、炭酸カルシウムは約900℃で焼成すると、脱炭酸が生じ、酸化カルシウムになる。したがって、(2)における焼成温度(900〜1200℃)が、(1)における焼成温度(1300〜1600℃)よりも低温であることを利用することができる。(1)は、通常のセメントを製造する際の工程とほぼ同じであるため、そこで生じる排ガスの温度は一般的には1000℃である。これは、(2)でカルシウム源を脱炭酸させ、酸化カルシウムを生成するのに十分な温度である。

(3)(1)で生成されたセメント成分に、(2)で生成された酸化カルシウムを添加し、混合する。通常、セメントの製造では、最後に仕上げ粉砕が行われ、ここで石膏との混合も同時に行われるため、この工程で、(2)で生成された酸化カルシウムを添加し、混合してもよい。ここで、エーライト、ビーライト等のセメントの主要成分と酸化カルシウムとの比率が決定される。

(1)セメント成分を生成する。セメント成分は、セメント成分原料を1300〜1600℃で焼成することにより得られる。これは、通常のセメントを製造する際の工程とほぼ同じである。すなわち、ここで、セメントの主成分であるエーライト、ビーライト、アルミネート相(3CaO・Al2O3)およびフェライト相(4CaO・Al2O3・Fe2O3)の生成比率を想定して、過不足なくシリカ源とカルシウム源とを配合する。シリカ源については、一般的な粘土の他、廃材利用として、火力発電所の石炭灰(フライアッシュ)や、窯業系建材の廃材を使用してもよい。アルミナ(Al2O3)や酸化鉄(Fe2O3)の含有量にもよるが、これらを水硬率(CaO/(SiO2+Al2O3+Fe2O3)で表される)が1.6〜2.4程度の範囲内に収まるように配合し、1300〜1600℃の高温で焼成する。ここで未反応物がないように完全に反応させる。この時点で、エーライトとビーライトの比率が決定される。

(2)カルシウム源(例えば、炭酸カルシウム(CaCO3))をシリカ源とは混合せずに、単独で、900〜1200℃で焼成して、酸化カルシウム(CaO)を生成する。なお、(2)における焼成は、(1)で行う焼成の余熱で行ってもよい。例えば、炭酸カルシウムは約900℃で焼成すると、脱炭酸が生じ、酸化カルシウムになる。したがって、(2)における焼成温度(900〜1200℃)が、(1)における焼成温度(1300〜1600℃)よりも低温であることを利用することができる。(1)は、通常のセメントを製造する際の工程とほぼ同じであるため、そこで生じる排ガスの温度は一般的には1000℃である。これは、(2)でカルシウム源を脱炭酸させ、酸化カルシウムを生成するのに十分な温度である。

(3)(1)で生成されたセメント成分に、(2)で生成された酸化カルシウムを添加し、混合する。通常、セメントの製造では、最後に仕上げ粉砕が行われ、ここで石膏との混合も同時に行われるため、この工程で、(2)で生成された酸化カルシウムを添加し、混合してもよい。ここで、エーライト、ビーライト等のセメントの主要成分と酸化カルシウムとの比率が決定される。

以上の(1)〜(3)を行うことにより、設計どおりの成分比率の酸化カルシウム混合セメントを製造することができる。

次に、酸化カルシウム混合セメント硬化体を製造する。

(4)上記で得られた酸化カルシウム混合セメントを、オートクレーブ養生により、硬化させて酸化カルシウム混合セメント硬化体を製造する。酸化カルシウムの含有率は、セメント成分および酸化カルシウムの総量の1〜15重量%であることが好ましい。酸化カルシウムが、セメント成分および酸化カルシウムの総量の1%未満であれば、オートクレーブ養生を施す建材に対し大きな効果が得られない。また、セメント成分および酸化カルシウムの総量の15%より多ければ、初期のセメント水和反応で生じるカルシウム・シリケート系化合物(CSH)が過剰に生成され、エーライトおよびビーライトの表面に保護膜を形成することにより、その後のセメント水和反応を抑制するため、酸化カルシウム混合セメント硬化体の初期物性(強度)および膨張性に影響し、ひび割れが生じやすくなる。また、オートクレーブ養生は、140〜180℃、0.36〜1.00MPa(ゲージ圧)で2〜12時間行うことが好ましい。

(4)上記で得られた酸化カルシウム混合セメントを、オートクレーブ養生により、硬化させて酸化カルシウム混合セメント硬化体を製造する。酸化カルシウムの含有率は、セメント成分および酸化カルシウムの総量の1〜15重量%であることが好ましい。酸化カルシウムが、セメント成分および酸化カルシウムの総量の1%未満であれば、オートクレーブ養生を施す建材に対し大きな効果が得られない。また、セメント成分および酸化カルシウムの総量の15%より多ければ、初期のセメント水和反応で生じるカルシウム・シリケート系化合物(CSH)が過剰に生成され、エーライトおよびビーライトの表面に保護膜を形成することにより、その後のセメント水和反応を抑制するため、酸化カルシウム混合セメント硬化体の初期物性(強度)および膨張性に影響し、ひび割れが生じやすくなる。また、オートクレーブ養生は、140〜180℃、0.36〜1.00MPa(ゲージ圧)で2〜12時間行うことが好ましい。

以下、本発明を実施例によって詳述する。

(実施例1、2および比較例)

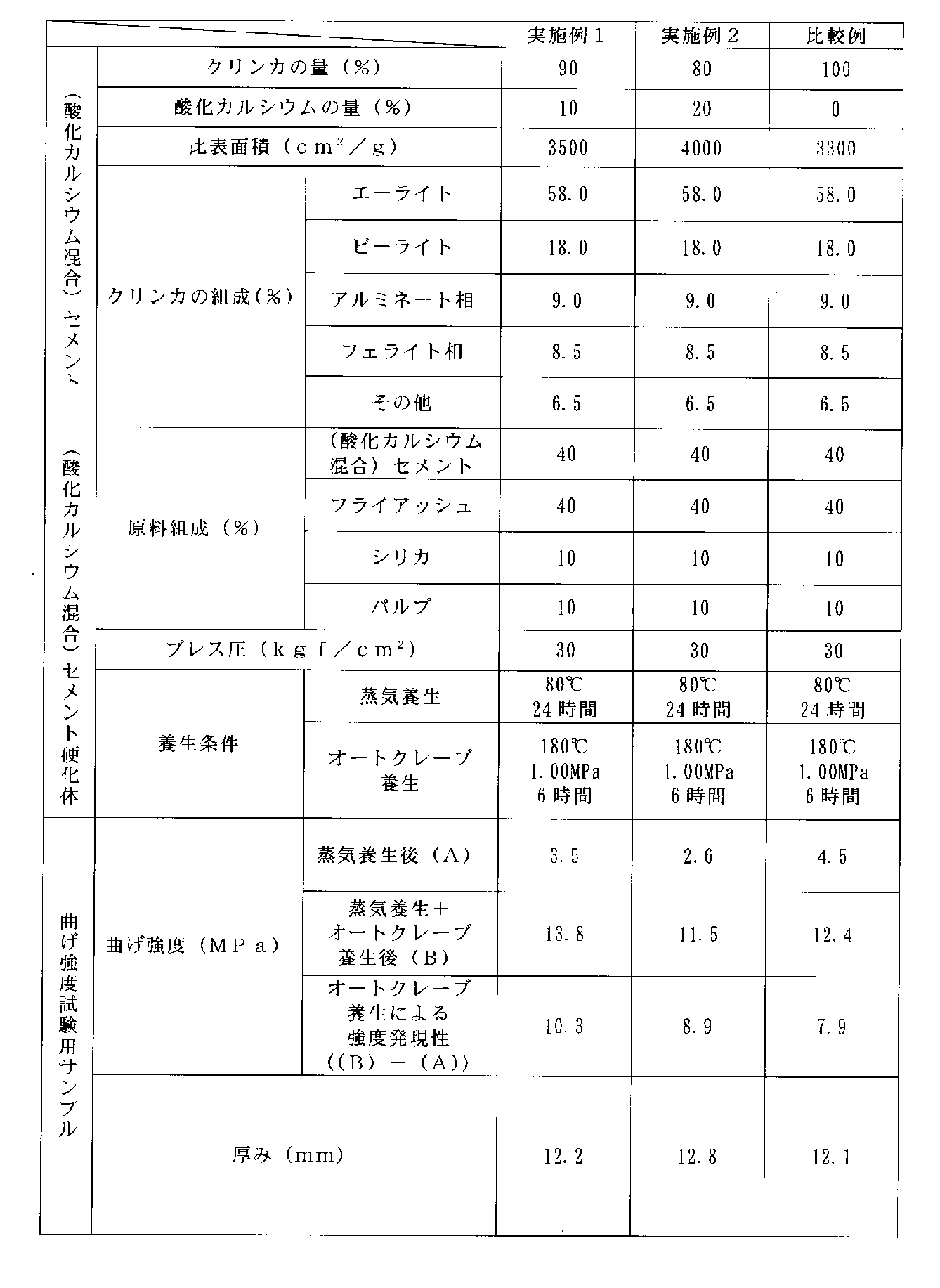

表1に示す条件で、(酸化カルシウム混合)セメントおよび(酸化カルシウム混合)セメント硬化体を製造した。詳しくは後述する。

(実施例1、2および比較例)

表1に示す条件で、(酸化カルシウム混合)セメントおよび(酸化カルシウム混合)セメント硬化体を製造した。詳しくは後述する。

(実施例1)

まず、酸化カルシウム混合セメントを製造した。

(1)窯業系建材の廃材に炭酸カルシウム、酸化鉄等を添加して、CaO/(SiO2+Al2O3+Fe2O3)=2.15、SiO2/(Al2O3+Fe2O3)=2.65、Al2O3/Fe2O3=1.86となるように配合し、これを1400℃で30分間焼成して反応を完結させ、その後急冷しクリンカを得た。

(2)炭酸カルシウムを900℃で30分間焼成し、脱炭酸させ、酸化カルシウムを得た。

(3)(1)で得たクリンカと(2)で得た酸化カルシウムとを90:10の割合で混合し、石膏を全体の4%となるように加えて、ボールミル(容量500cc、ボール径20mm×20個)を用いて、この混合物200gを250rpmで20分間粉砕混合し、酸化カルシウム混合セメントを製造した。

まず、酸化カルシウム混合セメントを製造した。

(1)窯業系建材の廃材に炭酸カルシウム、酸化鉄等を添加して、CaO/(SiO2+Al2O3+Fe2O3)=2.15、SiO2/(Al2O3+Fe2O3)=2.65、Al2O3/Fe2O3=1.86となるように配合し、これを1400℃で30分間焼成して反応を完結させ、その後急冷しクリンカを得た。

(2)炭酸カルシウムを900℃で30分間焼成し、脱炭酸させ、酸化カルシウムを得た。

(3)(1)で得たクリンカと(2)で得た酸化カルシウムとを90:10の割合で混合し、石膏を全体の4%となるように加えて、ボールミル(容量500cc、ボール径20mm×20個)を用いて、この混合物200gを250rpmで20分間粉砕混合し、酸化カルシウム混合セメントを製造した。

次に、酸化カルシウム混合セメント硬化体を製造した。

(4)パルプに十分な水を加えてミキサーで1分間解繊し、その後、上記の酸化カルシウム混合セメント、フライアッシュ、シリカを表1に示す割合で添加し、これら原料の合計重量が800gになるようにした。次に、固形分の濃度が8%になるように10Lの水を加えて十分に均一になるように攪拌し、スラリーを得た。その後、余分な水を吸引ろ過し、ろ液が出なくなったら、30kgf/cm2でプレス成形をしてさらに脱水し、シートを製造した。なお、シートには以下の2種の硬化処理を施した。

(a)シートを80℃で24時間蒸気養生した。

(b)その後、180℃、1.00MPaで6時間オートクレーブ養生した。

このようにして得られた2種の酸化カルシウム混合セメント硬化体をそれぞれ160×40×12mmのサイズにランニングソー等で正確に切断し、曲げ強度試験用サンプルを得た。

(実施例2)

(3)において、(1)で得たクリンカと(2)で得た酸化カルシウムとを80:20の割合で混合したこと以外は、実施例1と同様の方法で酸化カルシウム混合セメントおよび酸化カルシウム混合セメント硬化体の曲げ強度試験用サンプルを製造した。

(比較例)

クリンカに酸化カルシウムを混合させなかったこと以外は実施例1と同様の方法で通常のセメントおよびセメント硬化体の曲げ強度試験用サンプルを製造した。

(オートクレーブ養生による強度発現性の評価)

実施例1、2および比較例について、それぞれ2種の曲げ強度試験用サンプルの曲げ強度を測定し、オートクレーブ養生による強度発現性を評価した。曲げ強度は、スパン100mm、速度2mm/minの条件下3点曲げを行うことにより測定した。曲げ強度は以下の式で算出される。

(4)パルプに十分な水を加えてミキサーで1分間解繊し、その後、上記の酸化カルシウム混合セメント、フライアッシュ、シリカを表1に示す割合で添加し、これら原料の合計重量が800gになるようにした。次に、固形分の濃度が8%になるように10Lの水を加えて十分に均一になるように攪拌し、スラリーを得た。その後、余分な水を吸引ろ過し、ろ液が出なくなったら、30kgf/cm2でプレス成形をしてさらに脱水し、シートを製造した。なお、シートには以下の2種の硬化処理を施した。

(a)シートを80℃で24時間蒸気養生した。

(b)その後、180℃、1.00MPaで6時間オートクレーブ養生した。

このようにして得られた2種の酸化カルシウム混合セメント硬化体をそれぞれ160×40×12mmのサイズにランニングソー等で正確に切断し、曲げ強度試験用サンプルを得た。

(実施例2)

(3)において、(1)で得たクリンカと(2)で得た酸化カルシウムとを80:20の割合で混合したこと以外は、実施例1と同様の方法で酸化カルシウム混合セメントおよび酸化カルシウム混合セメント硬化体の曲げ強度試験用サンプルを製造した。

(比較例)

クリンカに酸化カルシウムを混合させなかったこと以外は実施例1と同様の方法で通常のセメントおよびセメント硬化体の曲げ強度試験用サンプルを製造した。

(オートクレーブ養生による強度発現性の評価)

実施例1、2および比較例について、それぞれ2種の曲げ強度試験用サンプルの曲げ強度を測定し、オートクレーブ養生による強度発現性を評価した。曲げ強度は、スパン100mm、速度2mm/minの条件下3点曲げを行うことにより測定した。曲げ強度は以下の式で算出される。

k=3×s×m/(2×h×w2)

k:曲げ強度(MPa)

m:曲げ破壊荷重(N)

s:スパン(mm)

h:幅(横寸法)(mm)

w:厚み(mm)

結果を表1に示す。

k:曲げ強度(MPa)

m:曲げ破壊荷重(N)

s:スパン(mm)

h:幅(横寸法)(mm)

w:厚み(mm)

結果を表1に示す。

実施例1、2ともに、曲げ強度試験用サンプルの厚みにも大きな影響がなく、比較例に比べて、オートクレーブ養生による強度発現性が優れていることがわかった。これは、オートクレーブ養生で、酸化カルシウムがカルシウム・シリケート系化合物の生成に寄与したと考えられる。

(仕上げの評価)

実施例1、2および比較例の酸化カルシウム混合セメントおよび通常のセメントについて粉砕混合後の比表面積を測定した。結果を表1に示す。表1から、酸化カルシウムが多く含有されるほど比表面積が高くなる傾向があることがわかった。これは、酸化カルシウムが粉砕されやすいことに起因するものと推測される。したがって、通常のセメントよりも酸化カルシウム混合セメントのほうが、仕上げを行いやすい。

(仕上げの評価)

実施例1、2および比較例の酸化カルシウム混合セメントおよび通常のセメントについて粉砕混合後の比表面積を測定した。結果を表1に示す。表1から、酸化カルシウムが多く含有されるほど比表面積が高くなる傾向があることがわかった。これは、酸化カルシウムが粉砕されやすいことに起因するものと推測される。したがって、通常のセメントよりも酸化カルシウム混合セメントのほうが、仕上げを行いやすい。

Claims (6)

- セメント成分原料を焼成することにより、前記セメント成分原料中の酸化カルシウムを残存させないように反応させて、セメント成分を生成するステップと、

前記セメント成分に酸化カルシウムを添加して、混合するステップと、

を備えることを特徴とする酸化カルシウム混合セメントの製造方法。 - 前記セメント成分が、前記セメント成分原料を1300〜1600℃で焼成して生成される請求項1に記載の酸化カルシウム混合セメントの製造方法。

- 前記セメント成分に添加され、混合される前記酸化カルシウムが、炭酸カルシウムを900〜1200℃で焼成して生成される請求項1または2に記載の酸化カルシウム混合セメントの製造方法。

- 前記炭酸カルシウムの焼成が、前記セメント成分原料の焼成の余熱により行われる請求項3に記載の酸化カルシウム混合セメントの製造方法。

- 前記セメント成分に添加され、混合される前記酸化カルシウムの含有率が、前記セメント成分および前記酸化カルシウムの総量の1〜15重量%である請求項1〜4のいずれか1項に記載の方法により得た酸化カルシウム混合セメントをオートクレーブ養生により硬化させたことを特徴とする酸化カルシウム混合セメント硬化体。

- 前記オートクレーブ養生による硬化が、140〜180℃、0.36〜1.00MPa(ゲージ圧)で2〜12時間行われた請求項5に記載の酸化カルシウム混合セメント硬化体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006230475A JP2008050231A (ja) | 2006-08-28 | 2006-08-28 | 酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006230475A JP2008050231A (ja) | 2006-08-28 | 2006-08-28 | 酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2008050231A true JP2008050231A (ja) | 2008-03-06 |

Family

ID=39234616

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006230475A Pending JP2008050231A (ja) | 2006-08-28 | 2006-08-28 | 酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008050231A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009155188A (ja) * | 2007-12-28 | 2009-07-16 | Taiheiyo Materials Corp | 軽量予混合モルタル |

| CN107500642A (zh) * | 2017-10-19 | 2017-12-22 | 中南大学 | 一种水化硅酸钙纤维在制备加气混凝土砌块中的应用 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001328876A (ja) * | 2000-05-16 | 2001-11-27 | Sumitomo Kinzoku Kozan Siporex Kk | Alcの製造方法 |

| JP2002265287A (ja) * | 2001-03-07 | 2002-09-18 | Ube Ind Ltd | 軽量気泡コンクリートの製造方法 |

| JP2005126294A (ja) * | 2003-10-24 | 2005-05-19 | Matsushita Electric Works Ltd | 窯業系建材の製造方法 |

-

2006

- 2006-08-28 JP JP2006230475A patent/JP2008050231A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001328876A (ja) * | 2000-05-16 | 2001-11-27 | Sumitomo Kinzoku Kozan Siporex Kk | Alcの製造方法 |

| JP2002265287A (ja) * | 2001-03-07 | 2002-09-18 | Ube Ind Ltd | 軽量気泡コンクリートの製造方法 |

| JP2005126294A (ja) * | 2003-10-24 | 2005-05-19 | Matsushita Electric Works Ltd | 窯業系建材の製造方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009155188A (ja) * | 2007-12-28 | 2009-07-16 | Taiheiyo Materials Corp | 軽量予混合モルタル |

| CN107500642A (zh) * | 2017-10-19 | 2017-12-22 | 中南大学 | 一种水化硅酸钙纤维在制备加气混凝土砌块中的应用 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2467346B1 (fr) | Additifs pour liant hydraulique a base de clinker belite-calcium-sulphoalumineux-ferrite | |

| EP2379466B1 (fr) | Liant hydraulique a base de clinker sulfoalumineux et de clinker portland | |

| WO2010070215A1 (fr) | Liant hydraulique a base de clinker sulfoalumineux et d'additions minerales | |

| KR20130062162A (ko) | 고로슬래그와 csa계 시멘트를 포함하는 조강시멘트 조성물 및 이를 포함하는 콘크리트 | |

| JP2009013023A (ja) | ポルトランドセメントクリンカおよびその製造方法 | |

| CN103874671A (zh) | 快速脱模剂以及混凝土制品的制造方法 | |

| FR2940274A1 (fr) | Liant hydraulique a base de clinker sulfoalumineux et de clinker portland | |

| FR2940275A1 (fr) | Liant hydraulique a base de clinker sulfoalumineux et d'additions minerales | |

| WO2020100925A1 (ja) | セメント混和材、膨張材、及びセメント組成物 | |

| JP2007055843A (ja) | セメント添加材 | |

| JP4494743B2 (ja) | セメント組成物の製造方法 | |

| JP5122316B2 (ja) | セメント添加材及びセメント組成物 | |

| KR101664273B1 (ko) | 시멘트 모르타르 조성물 및 이를 포함하는 시멘트 모르타르, 그 제조방법 | |

| JP4409926B2 (ja) | 低自己収縮性高間隙相型セメント組成物 | |

| JP2010120787A (ja) | 低熱ポルトランドセメントの製造方法 | |

| JP2008050231A (ja) | 酸化カルシウム混合セメントの製造方法および酸化カルシウム混合セメント硬化体 | |

| JP6238579B2 (ja) | 炭酸化建材用の結合材およびその製造方法。 | |

| JP2008266108A (ja) | コンクリート混和材、水硬性結合材料、コンクリートおよびコンクリート構造物の構築方法 | |

| WO2021246288A1 (ja) | セメント混和材およびセメント組成物 | |

| JP2005324982A (ja) | 超速硬性セメント組成物 | |

| JP7269044B2 (ja) | 膨張混和材、セメント組成物、及び、コンクリート | |

| JP6517384B2 (ja) | セメントクリンカ及びセメント | |

| JP5501717B2 (ja) | セメントクリンカーおよびセメント | |

| JP2010006680A (ja) | 膨張性組成物および膨張材 | |

| JP5350770B2 (ja) | セメント組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20090420 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110302 |

|

| A02 | Decision of refusal |

Effective date: 20110927 Free format text: JAPANESE INTERMEDIATE CODE: A02 |