以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。本発明の吸収性物品は、主として尿や経血等の排泄体液を吸収保持するために用いられるものである。本発明の吸収性物品には例えば使い捨ておむつ、生理用ナプキン、失禁パッド等が包含されるが、これらに限定されるものではなく、人体から排出される液の吸収に用いられる物品を広く包含する。

本発明の吸収性物品は、典型的には、表面シート、裏面シート及び両シート間に介在配置された液保持性の吸収体を具備している。表面シート及び裏面シートとしては、当該技術分野において通常用いられている材料を特に制限無く用いることができる。例えば表面シートとしては、親水化処理が施された各種不織布や開孔フィルム等の液透過性のシートを用いることができる。裏面シートとしては、熱可塑性樹脂のフィルムや、該フィルムと不織布とのラミネート等の液不透過性ないし撥水性のシートを用いることができる。裏面シートは水蒸気透過性を有していてもよい。吸収性物品は更に、該吸収性物品の具体的な用途に応じた各種部材を具備していてもよい。そのような部材は当業者に公知である。例えば吸収性物品を使い捨ておむつや生理用ナプキンに適用する場合には、表面シート上の左右両側部に一対又は二対以上の立体ガードを配置することができる。

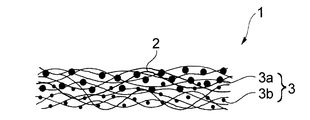

図1には、本発明の吸収性物品の一実施形態に係る吸収体の構造が模式的に示されている。本実施形態の吸収体1は、液の吸収速度が速いことによって特徴付けられる。また十分な吸収容量を有しながらも、薄型で低坪量であることによっても特徴付けられる。そのような特徴を有する吸収体1は、長繊維のウエブ(以下、ウエブという)2及び該ウエブ2中に埋没担持された高吸収性ポリマー3の粒子を含んでいる。図1においては、上面が表面シートに対向する面であり、下面が裏面シートに対向する面である。

ここで、表面シート側とは、ウエブ2のうち表面シートに対向する表面から厚さで半分のところまでの範囲のことをいう。表面シート側の粒径とは、その範囲の吸収体の断面を10倍の実体顕微鏡観察し、高吸収性ポリマーの平均粒径を求めたときの粒径のことをいう。断面を測定する場所としては、吸収体を長手方向に三等分するように幅方向にわたって2ヶ所切断し、同一切断箇所のうち、任意の一方の断面を選び、計2箇所の断面を測定対象とする。なお、各断面において、高吸収性ポリマーが完全な球形でない場合は、短軸と長軸の平均値を該高吸収性ポリマーの粒径とする。裏面シート側とは、ウエブ2のうち裏面シートに対向する表面から厚さで半分のところまでの範囲のことをいう。裏面シート側の粒径とは表面シート側の粒径の測定方法と同じ方法で求めた粒径のことをいう。

高吸収性ポリマーの粒径の大小関係のみを測定する場合には、前記の測定方法に代えて、ウエブ2中の高吸収性ポリマーの視認性を向上させるために、5%硫酸銅水溶液を吸収体全体にふりかけ、10分放置後に余分な水分をペーパータオルでふき取った後に吸収体の表面シートに対向する表面のみを目視観察することにより測定する。

ウエブ2の厚み方向でみたとき、該ウエブ2中に埋没担持されている高吸収性ポリマーは、その粒径に分布を有している。図1に示すように、高吸収性ポリマー3は、ウエブ2の表面シート側と裏面シート側とで粒径が相違している。詳細には、 高吸収性ポリマー3は、相対的に粒径の大きなポリマー(以下、大径ポリマーという)3aと、相対的に粒径の小さなポリマー(以下、小径ポリマーという)3bとを含み、大径ポリマー3aはウエブ2の表面シート側に偏倚して存在し、小径ポリマー3bはウエブ2の裏面シート側に偏倚して存在している。

ウエブ2の厚み方向における高吸収性ポリマー3の粒径の分布は、ステップ状に変化していてもよく、或いは連続的に変化していてもよい。粒径がステップ状に変化している場合、表面シート側に存在しているポリマーは、その粒径がすべて同じである必要はない。裏面シート側に存在しているポリマーについても同様である。要するに、表面シート側に存在しているポリマーの平均粒径が、裏面シート側に存在しているポリマーの平均粒径よりも大きくなっていればよい。

表面シート側に大径ポリマー3aが偏倚し、裏面シート側に小径ポリマー3bが偏倚することで、吸収体1は液の吸収速度が高まる。この理由は次の通りである。高吸収性ポリマーは一般にその粒径が大きいほど単位重量あたりの表面積が小さく、液の吸収速度が遅い傾向にある。また、粒径が大きな高吸収性ポリマーは、最密充填しにくいので、高吸収性ポリマー粒子間に多数の大きな空間を形成する。従って、表面シートを透過して吸収体1に達した液は、表面シート側に偏倚する大径ポリマー3aに直ちに吸収されることなく、そのまま吸収体1の下方に向けて流下する。しかも、長繊維のウエブ2は、従来の吸収体に広く用いられてきたフラッフパルプの積繊体に比較して、繊維間の空隙の大きな疎な構造になっており、液を素早く透過させる性質を有する。従って液は、小径ポリマー3bが偏倚する裏面シート側に素早く到達する。小径ポリマー3bは表面積が高く、液の吸収速度が速いので、液は小径ポリマー3bによって素早く吸収される。また、小径ポリマー3bは最密充填しやすいので、高吸収性ポリマー粒子間で多数の細かい空隙が形成されるため、空間保持力も向上する。小径ポリマー3bによって吸収されなかった余剰の液は、表面シート側に偏倚する大径ポリマー3aによって吸収される。本実施形態においては、このような液の吸収メカニズムによって吸収速度が高まる。その上、液は、吸収体1の厚み方向を素早く透過し、しかも表面シート側に逆戻りしようとする液は大径ポリマー3aによって吸収され、そのうえ大径ポリマー3a間に残る液も少ないので、吸収体1の表面シート側における液残りや吸収体からの液戻りが少なくなり、吸収体1はドライ感を呈する。更に、大径ポリマー3aは、粒子どうしの間に存在する空間が、小径ポリマー3bの場合よりも大きいので、大径ポリマー3aが吸を液収し膨潤してその体積が増加しても、その体積の増加分を前記の空間で吸収できるので、ゲルブロッキングが生じにくくなっている。

なお、従来の吸収体に広く用いられてきた大量のフラッフパルプの積繊体において、高吸収性ポリマーの粒度分布を上述のように調整したとしても、フラッフパルプの液通過速度は長繊維のウエブに比較して極めて遅く、また、パルプが湿潤時にへたってしまうので、吸収速度の向上は望めない。

前記の観点から、表面シート側に偏倚している大径ポリマー3aは、その平均粒径が300〜700μm、特に350〜500μmであることが好ましい。一方、裏面シート側に偏倚している小径ポリマー3bは、その平均粒径が50〜300μm、特に100〜250μmであることが好ましい。高吸収性ポリマーの粒径の測定方法は、先に述べた通りである。また、ウエブ2の表面シート側と裏面シート側とで高吸収性ポリマーの粒径が相違していることは、例えばウエブ2の断面を顕微鏡で拡大観察すれば確認することができる。或いは、ウエブ2に水や生理食塩水を注入し、高吸収性ポリマーを膨潤させて、膨潤後の高吸収性ポリマーの大きさを肉眼で観察することでも確認することができる。膨潤後の高吸収性ポリマーの大きさは、膨潤前の大きさに比例しているからである。

前述したゲルブロッキングを一層効果的に防止する観点から、高吸収性ポリマー3はそのゲル強度が高いことが好ましい。高吸収性ポリマーのゲル強度の強弱を表す指標の一つとして、0.6kPa加圧下での液通過速度がある。この液通過速度が150〜1500g/分、特に300〜750g/分であるような高吸収性ポリマー3を用いると、ゲルブロッキングの発生及びそれに起因する吸収性能の低下が防止され、また、吸収が間に合わないことに起因する液の素抜けによるもれ防止が防止される点から好ましい。

前記の加圧下での液通過速度は以下の方法で測定される。まず、高吸収性ポリマー0.5gを100gの生理食塩水に投入し、該高吸収性ポリマーを飽和状態に達するまで膨潤させる。次に、断面積4.91cm2(内径25mmφ)で底部に開閉自在のコック(内径4mmφ)が設けられた円筒管内に、該コックを閉鎖した状態で、膨潤した該高吸収性ポリマーを生理食塩水とともに充填し、該高吸収性ポリマーが沈降した後、高吸収性ポリマーにガラスフィルター(柴田科学製、内径23mm、ポアサイズ160〜250μm)をのせ、さらに多数の直径1mmのガラスビーズで、高吸収性ポリマーに0.6kPaの圧力をかけた状態で該コックを開き、生理食塩水50mlを通過させる。該生理食塩水50mlが通過するのに要した時間を測定し、この時間を液通過速度とする。液通過速度は、高吸収性ポリマーのゲル強度を反映する指標のひとつである。液通過速度が短いものほどゲル強度は強くなる。

高吸収性ポリマー3は、ウエブ2の厚み方向の全域にわたってウエブ2中に均一に埋没担持されている。埋没担持とは、高吸収性ポリマーが、長繊維によって形成される空間、特に捲縮した長繊維によって形成される空間内に入り込んで、着用者の激しい動作によっても該ポリマーの極端な移動や脱落が起こりにくくなっている状態を言う。このとき、長繊維は高吸収性ポリマーに絡みつき、あるいは引っ掛かりを生じ、あるいはまた、高吸収ポリマーは自身の粘着性により長繊維に付着している。長繊維が形成する空間は、外部から応力を受けても変形しやすく、また、長繊維全体で応力を吸収することができるので、空間が破壊されるのを防いでいる。また「均一」とは、吸収体1の厚み方向あるいは幅方向において、高吸収性ポリマーが完全に一様に配されている場合、及び吸収体1の一部を取り出した時に、高吸収性ポリマーの存在量のばらつきが、坪量で2倍以内の分布を持つ場合をいう。このようなばらつきは、吸収性物品を製造する上で、まれに高吸収性ポリマーが過剰に供給され、部分的に散布量が極端に高い部分が生じることに起因して生ずるものである。つまり前記の「均一」は、不可避的にばらつきが生ずる場合を包含するものであり、意図的にばらつきが生じるように高吸収性ポリマーを分布させた場合は含まれない。

ウエブ2を構成する長繊維が捲縮を有している場合、該長繊維は粒子を保持し得る多数の空間を有している。その空間内に高吸収性ポリマーが保持される。その結果、多量の高吸収性ポリマーを散布してもその極端な移動や脱落が起こりにくくなる。また着用者が激しい動作を行っても吸収体1の構造が破壊されにくくなる。使用する高吸収性ポリマーによって、捲縮率や使用する長繊維の量を適宜調節する。従来の吸収体においても繊維材料の量を多くすれば高吸収性ポリマーを多量に保持することは可能であったが、その場合には吸収体の坪量及び厚みが大きくなってしまう。これに対して本実施形態においては、繊維材料の量に対して高吸収性ポリマーの量を相対的に大きくすることが容易である。具体的には、吸収体全体で見たとき、好ましくは高吸収性ポリマーの坪量が長繊維の坪量以上、更に好ましくは2倍以上、更に好ましくは3倍以上となっている。これによって吸収体1の薄型化及び低坪量化が図られている。長繊維の坪量に対する高吸収性ポリマーの坪量の比率の上限値は、高吸収性ポリマーの極端な移動や脱落防止の観点から決定される。長繊維の捲縮の程度にもよるが、該上限値が10倍程度であれば、着用者が激しい動作を行っても高吸収性ポリマーの極端な移動や脱落は起こりにくい。

高吸収性ポリマーが埋没担持される程度の評価法として、次の方法を用いることができる。100mm×200mmに作製したウエブの長手方向中央部を切断し、100mm×100mmの試験片を得る。この切断面を真下にして、振幅5cmで1回/1秒の速度で左右に往復20回振動を与える。切断面からの落下したポリマーの重量を測定する。脱落した高吸収性ポリマーの重量が、試験片中に初めから存在していた高吸収性ポリマーの全量に対して、25重量%以下、特に20重量%以下、とりわけ10重量%以下である場合(換言すれば、試験片中に保持されている高吸収性ポリマーの重量が、試験片中に初めから存在していた高吸収性ポリマーの全量に対して75重量%以上、特に80重量%以上、とりわけ90重量%以上である場合(この値を担持率という))、高吸収性ポリマーの極端な移動や脱落が起こり難くなっている状態であると言える。

前記の脱落評価の試験を行った試験片に対して、次の評価法を行うこともできる。脱落評価の試験を行った試験片に対して、生理食塩水(0.9重量%食塩水)を50g均等に散布して、試験片の膨らみ方を目視観察する。試験片の厚みのばらつきが2倍以内の場合、高吸収性ポリマーの極端な移動や脱落が起こり難くなっている状態であると言える。

前記の各評価法においては、ウエブを水平方向で見たときに、高吸収性ポリマーが同一坪量で散布してある領域から試験片をサンプリングする。

高吸収性ポリマー3としては、従来の吸収性物品に用いられてきたものと同様のものを特に制限なく用いることができる。具体的には例えば、ポリアクリル酸ソーダ、(アクリル酸−ビニルアルコール)共重合体、ポリアクリル酸ソーダ架橋体、(デンプン−アクリル酸)グラフト重合体、(イソブチレン−無水マレイン酸)共重合体及びそのケン化物、ポリアクリル酸カリウム、並びにポリアクリル酸セシウム等が挙げられる。尚、前記の加圧下での液通過速度を満たすようにするためには、例えば、高吸収性ポリマーの粒子表面に架橋密度勾配を設ければよい。或いは高吸収性ポリマーの粒子を非球形状の不定形粒子とすればよい。具体的には特開平7−184956号公報の第7欄28行〜第9欄第6行に記載の方法を用いることができる。ウエブ2中における高吸収性ポリマー3の坪量は50〜1000g/m2、特に100〜500g/m2であることが好ましい。

高吸収性ポリマー3のほかに、ウエブ2内には他の粒子、例えば、活性炭やシリカ、アルミナ、酸化チタン、各種粘度鉱物(ゼオライト、セピオライト、ベントナイト、カンクリナイト等)等の有機、無機粒子(消臭剤や抗菌剤)を共存させることができる。無機粒子は一部金属サイトを置換したものを用いることができる。或いは、各種有機、無機緩衝剤、即ち、酢酸、リン酸、クエン酸、コハク酸、アジピン酸、リンゴ酸、乳酸又はこれらの塩を単独あるいは組み合わせて用いたり、各種アミノ酸を用いることができる。これら成分の働きは、吸収体に吸収された排泄物のにおいや素材由来のにおいを抑制することである。また、各種有機、無機緩衝剤は、排泄物、例えば尿の分解による発生するアンモニアを中和し、おむつを中性〜弱酸性に保つ効果があり、それによって、万一おむつから肌への排泄物の液戻りがあっても、肌への影響を少なくすることができる。更に、各種有機、無機緩衝剤は、アンモニア等のアルカリを中和する働きがあるので、ウエブ2を構成する長繊維としてアセテート繊維のような分子構造内にエステル結合を有する繊維を用いた場合には、アルカリによるエステル結合の分解に起因する繊維の損傷が防止される効果も期待できる。

また、液保持性と吸収速度の向上、ドライ性の向上を目的に、親水性の微粉又は短繊維をウエブ中に共存させることができる。親水性の微粉又は短繊維としては、フィブリル化されているか又はフィブリル化されていないセルロースパウダー、カルボキシメチルセルロース及びその金属塩、カルボキシエチルセルロース及びその金属塩、ヒドロキシエチルセルロース及びその誘導体、シルクパウダー、ナイロンパウダー、レーヨン、コットン、羊毛などの短繊維が挙げられる。これらのうち、セルロースパウダーを用いると、前記の効果を最大限向上させ得るので好ましい。親水性の微粉又は短繊維は、高吸収性ポリマーの散布前にウエブに散布してもよく、或いは高吸収ポリマーと混合しておき、両者を同時にウエブに散布してもよい。

高吸収性ポリマー3によって吸収が埋没担持されるウエブ2は、親水性を有する長繊維から構成される。親水性を有する長繊維として本発明において用いられるものには、本来的に親水性を有する長繊維、及び本来的には親水性を有さないが、親水化処理が施されることによって親水性が付与された長繊維の双方が包含される。好ましい長繊維は本来的に親水性を有する長繊維であり、特にナイロンやアクリル、アセテートやレーヨンの長繊維が好ましい。とりわけ水分率が10%未満の繊維であるアセテートは湿潤しても嵩高性が保持されるので特に好ましい。アセテートとしては、セルローストリアセテート及びセルロースジアセテートが好ましい。ここで、水分率は25℃、相対湿度65%の環境下で測定した値である。

長繊維としては捲縮しているものを用いることが好ましい。長繊維はその捲縮率(JIS L0208)が好ましくは10〜90%であり、更に好ましくは10〜60%、一層好ましくは10〜50%である。捲縮した長繊維からウエブを形成することで、該ウエブ中に高吸収性ポリマーを安定的に且つ多量に埋没担持することが容易となり、高吸収性ポリマーを多量に用いた場合であってもその極端な移動や脱落が起こりにくくなる。例えば、ウエブ中の長繊維の捲縮率と、先に述べた高吸収性ポリマーの担持率との関係は以下の表1の通りとなり、長繊維の捲縮率が特定の範囲内である場合、高吸収性ポリマーの担持率が非常に高くなることが判る。このとき用いた長繊維の繊維径は2.1dtexであった。この長繊維のトウを、伸長下に搬送し空気開繊装置を用いて開繊し開繊ウエブを得た。次いで、多数の円盤が軸周りに所定間隔おきに組み込まれたロールと、平滑な受けロールとの間に開繊ウエブを通して、該ウエブを梳いた。その後、ウエブを幅100mmに調節し、その搬送速度を減速した状態でバキュームコンベア上に転写し、当該バキュームコンベア上でのウエブの張力を緩めて捲縮を発現させた。ウエブの張力を制御し、種々の捲縮率を有するアセテート長繊維のウエブを調整した。これによって長繊維間の空間を広げ、高吸収性ポリマーを入り込ませ易くし、またウエブを厚くして高吸収性ポリマーの埋没担持性を向上させた。ウエブ上に高吸収性ポリマーを散布し、該高吸収性ポリマーを開繊ウエブ中に埋没担持させた。ウエブの坪量は26g/m2であった。ポリマーの散布坪量は260g/m2であった。ポリマーとしては平均粒径330μmの塊状タイプのものを用いた。このようにして得られた吸収体について、後述する構造安定性(ドライ時)試験を行った。試験後にウエブ中に担持されていた高吸収性ポリマーの重量を、試験前にウエブ内に配合されていた高吸収性ポリマーの重量で除して100を乗じ、得られた値を高吸収性ポリマーの担持率(%)とした。表1の値は、用いる長繊維の繊維径や繊維量と高吸収性ポリマーの混合比率、高吸収性ポリマーの形状、吸湿性等で変化する。

長繊維を捲縮させる手段に特に制限はない。また、捲縮は二次元的でもよく或いは三次元的でもよい。捲縮率は、長繊維を引き伸ばしたときの長さAと、元の長繊維の長さBとの差の、伸ばしたときの長さAに対する百分率で定義され、以下の式から算出される。

捲縮率=((A−B)/A)×100 (%)

元の長繊維の長さとは、長繊維が自然状態において、長繊維の両端部を直線で結んだ長さをいう。自然状態とは、長繊維の一方の端部を水平な板に固定し、繊維の自重で下方に垂らした状態をいう。長繊維を引き伸ばした時の長さとは、長繊維の捲縮がなくなるまで伸ばした時の最小荷重時の長さをいう。

長繊維の捲縮率は前述の通りであり、捲縮数は1cm当たり2〜25個、特に4〜20個、とりわけ10〜20個であることが好ましい。

長繊維の繊維径に特に制限はない。一般に1.0〜7.8dtex、特に1.7〜5.6dtexの長繊維を用いることで満足すべき結果が得られる。本発明において長繊維とは、繊維長をJIS L1015の平均繊維長測定方法(C法)で測定した場合、好ましくは70mm以上、更に好ましくは80mm以上、一層好ましくは100mm以上である繊維のことをいう。ただし、測定対象とするウエブの全長が100mm未満である場合には、当該ウエブ中の繊維の好ましくは50%以上、更に好ましくは70%以上、一層好ましくは80%以上がウエブ全長にわたって延びている場合に、当該ウエブの繊維は長繊維であるとする。本発明で用いられる長繊維は一般に連続フィラメントと呼ばれるものである。また、連続フィラメントの束が一方向に配向したものは一般にトウと呼ばれている。従って、本発明における長繊維とは、連続フィラメントを含む概念のものである。また長繊維が配向したウエブとは、ウエブを形成する原料としての長繊維の束(いわゆるトウ)と、連続フィラメントのトウ層を含む概念のものである。また、該長繊維の一部が切断され繊維長が上記値を下回る繊維(切断された繊維)が、吸収体中に混合されても良い。

吸収体1においては、ウエブ2を構成する長繊維が、吸収体1の平面方向に一方向に配向している。長繊維が一方向に配向していることに起因して、吸収体1に液が吸収されると、該液は長繊維の配向方向へ優先的に拡散する。つまり吸収体の平面方向に優先的に拡散する。逆に、長繊維の配向方向と直交する方向への拡散は抑制される。長繊維が吸収性物品の長手方向に配向している場合には、吸収性物品の側部からの液漏れ(横漏れ)が効果的に防止される。

長繊維の配向は、長繊維の始点と終点を結んだベクトルが平面方向に向いていればよく、始点と終点の間がねじれやからみあいなど、長繊維の一部が垂直方向(吸収体の厚み方向)に向いてしまうものを含む。より具体的には、長繊維の配向の程度は、配向度で表して1.2以上、特に1.4以上であることが好ましい。本実施形態において配向度はKANAKA社のMicrowave molecular orientation analyzer MOA-2001Aを用いて測定する。サンプルサイズは長手方向100mm、幅50mmとし、3点の平均値を配向度とする。サンプルサイズがこの大きさに満たない場合は、複数のサンプルを互いに重ならないように配して測定する。

長繊維が吸収性物品の長手方向に配向している場合には、吸収体は、長繊維の配向方向を横切るような線状の接着ラインを有していないことが好ましい。かかる接着ラインが存在していると、長繊維の配向方向への液の円滑な拡散が遮断されてしまい、それに起因して横漏れが生じる可能性がある。

長繊維が吸収性物品の幅方向に配向している場合には、吸収性物品の長手方向への拡散が抑制され、スポット吸収性が得られる。この場合、側部からの液漏れ(横漏れ)を防止するために、吸収体は、長繊維の配向方向を横切るような線状の接着ラインを有していることが好ましい。「線状」とは、液体の浸透を抑制する連続的な線を意味し、個々のシール線等が途切れなく連続するものである必要はない。例えば、間欠のシール線を幾重にも重ねて並べることで液の移動を阻止できれば、それは線状である。また、線状は、直線状の他、曲線状、折れ線状であっても良い。線の幅は0.2〜15mm程度が好ましい。

接着ラインは、ウエブ2内にのみ形成されていても良い。或いは、表面シートを含んで形成されていても良い。何れの場合においても、少なくとも吸収性物品の長手方向中央部に接着ラインが形成されていることが好ましい。また、接着ラインは、吸収体の幅方向の両側縁よりも外方に形成されていてもよい。このように接着ラインを設けることで、毛細管現象に起因して液がウエブ内を移動したとしても、接着ラインに突き当たってそれ以上の移動が阻止されるので、側部からの液漏れが生じにくくなる。

吸収体1の好ましい製造方法は次の通りである。先ず、先に述べた長繊維のトウを用意する。このトウに張力を加えて長手方向に引き伸ばした状態で搬送しながら所定手段によって開繊しウエブを得する。開繊には例えば圧縮空気を利用した空気開繊装置を用いることができる。長繊維が捲縮を有している場合、張力が加わることによって、該長繊維はその長手方向に容易に引き伸ばされた状態となる。開繊したウエブには、その上から高吸収性ポリマーが散布される。散布に際しては、開繊したウエブの搬送速度を減速した状態で、該ウエブをバキュームコンベア上に転写させる。ウエブは、該バキュームコンベア上で張力が緩められる。それによってウエブの引き伸ばし状態が解除される。長繊維が捲縮している場合には、捲縮した状態に復帰する。またウエブは、その厚みが引き伸ばし状態時よりも大きくなり、高吸収性ポリマーの埋没担持性が向上する。この状態下に高吸収性ポリマーが散布される。捲縮状態となっている長繊維は、その繊維間に高吸収性ポリマーを収容し得る空隙を有する。この空隙に高吸収性ポリマーが埋没担持される。高吸収性ポリマーの散布と同時に、ウエブにおけるポリマーの散布面と反対側の面から吸引を行い、ポリマーの埋没担持を促進させる。このように開繊した該ウエブの張力を緩めた状態で、該ウエブに前記高吸収性ポリマーを供給することが重要である。

ウエブを構成する繊維の平均繊維間距離は、好ましくは高吸収性ポリマーの平均粒径のプラスマイナスσ以内、さらに好ましくは0.5σ以内である。σは、平均粒径の標準偏差を表す。ウエブの平均繊維間距離は次式によって計算される。

前記の平均繊維間距離の計算においては、ウエブの構成繊維はその断面形状によらず円形であるものとみなす。異形断面形状の場合は、長軸と短軸の平均値を繊維の直径とする。Y字やC字形状の場合はその外接円を繊維の直径とする。

高吸収性ポリマーを散布する際は、前記のバキュームコンベア上にフードを有する散布装置を併用することができる。該フード内はバキュームコンベアの作用で空気が吸引されるようになっている。高吸収性ポリマーの供給装置から供給された高吸収性ポリマーは空気流に搬送されるとともに、粒子の分粒が行われる。なぜなら、気流中では粒径の大きな粒子がより空気の力を受けて遠くまで搬送されるからである。分粒された高吸収性ポリマーは、バキュームコンベアの吸引によって粒径の小さなものから順に、ウエブ内に埋没担持される。

一般に高吸収性ポリマー3は、同一粒径の粒子の集合体ではなく、種々の粒径を有する粒子の集合体であり、正規分布等の分布形態をとる粒度分布を有する。従って開繊ウエブ上に高吸収性ポリマー3が散布されると、該開繊ウエブがいわば篩の働きをして、粒径の大きな高吸収性ポリマー3がウエブの散布面近傍に捕捉され、粒径の小さな高吸収性ポリマー3ほどウエブの下方へと入り込んでいく。上述した通り、ウエブにおけるポリマー3の散布面と反対側の面からは吸引が行われているので、さらには高吸収性ポリマー3を供給する際に気流中で粒子の分粒が行われているので、粒径の小さな高吸収性ポリマー3ほど一層ウエブの下方へ入り込みやすい。このようにして、ウエブにおけるポリマー3の散布面からその反対側の面に向かって、高吸収性ポリマー3が埋没担持され、しかも該ポリマー3の粒径が次第に小さくなっていく。

ウエブに高吸収性ポリマーが散布されたら、ホットメルト粘着剤などの各種接着剤をロールコーター方式やスクリーン印刷方式等の接触方式やスプレー方式等の非接触方式により塗工したティッシュペーパーや各種不織布でウエブを包む。塗工には、非接触で各パターンの切り替えが容易で接着剤の量を調整可能なスプレー方式の塗工が好ましく、散点状の接着を首尾良く行い得るスプレー塗工を用いることが好ましい。スプレー方式としては、スロットスプレー法、カーテンスプレー法、メルトブローン法、スパイラルスプレー法等が挙げられる。接着剤の塗工は、液の透過が妨げられない程度の低量であることが好ましい。この観点から、接着剤の塗工量は、3〜30g/m2、特に5〜15g/m2であることが好ましい。

ロールやベルト等によりウエブを圧縮することで、高吸収性ポリマー3と長繊維との接着を確実にし、また高吸収性ポリマー3のウエブへの埋没を一層顕著なものとする。このようにして、ウエブの厚み方向に粒度分布を有するように高吸収性ポリマーが該ウエブ2中に埋没担持される。

ウエブ2は、高吸収性ポリマーを篩い分けるため、長繊維の配向方向にそれぞれ延びる高繊維量の領域(以下、高繊維量領域という)Faと低繊維量の領域(以下、低繊維量領域という)Fbとを有していてもよい。これらの領域Fa,Fbは、長繊維の配向方向と直交する方向に交互に並列している。高繊維量領域Faは、ウエブの厚み方向の断面でみたときに、単位面積当たりの繊維量が相対的に高い領域をいう。低繊維量領域Fbは、ウエブの単位面積当たりの繊維量が相対的に低い領域をいう。

高繊維量領域Faは、低繊維量領域Fbに比べて高吸収性ポリマーのウエブ厚み方向への通過を困難にし、篩い分けによる高吸収性ポリマーの分離を一層完全にする。このようにウエブの裏面シート側は、小粒径の高吸収性ポリマーが一様に分布している必要はなく、一部に偏在して存在していてもよい。

高繊維量領域Fa及び低繊維量領域Fbそれぞれの幅(つまり、長繊維の配向方向と直交する方向の長さ)は、本実施形態において臨界的ではなく、それらの領域Fa,Fbの幅が同じでもよく、或いは異なっていても良い。両領域Fa,Fbの幅が異なる場合には、高繊維量領域Faの幅の方が、低繊維量領域Fbの幅よりも大きくてもよく、或いは反対に、低繊維量領域Fbの幅の方が、高繊維量領域Faの幅よりも大きくてもよい。ウエブ2の製造方法によっては、極端な場合、高繊維量領域Faの幅に比べて、低繊維量領域Fbの幅の方が非常に小さいこともある。

ウエブ2の製造方法にもよるが、高繊維量領域Fa及び低繊維量領域Fbは、それぞれの幅が0.5〜20mm、特に2〜10mmであることが、表面シート越しにストライプ模様を明確に視認し得る点、及び吸収性の向上の点から好ましい。ストライプ模様は、使用者に視覚的なドライ感を与える点から有利である。

高繊維量領域Faと低繊維量領域Fbとは、それらの領域の繊維量がステップ状に変化していてもよく、或いは連続的に変化していてもよい。高繊維量領域Faにおける繊維量は10〜200g/m2であることが好ましく、20〜100g/m2であることが更に好ましい。一方、低繊維量領域Fbにおける繊維量は20g/m2以下であることが好ましく、3〜10g/m2であることが更に好ましい。高繊維量領域Faにおける繊維量W1は、低繊維量領域Fbにおける繊維量W2よりも大きく、好ましくは高繊維量領域Faにおける繊維量W1は、低繊維量領域Fbにおける繊維量W2の2倍以上である。

ウエブの篩い分け作用を利用して、裏面シート側に小粒径の高吸収性ポリマーの分布を形成する別の方法として、ウエブの坪量、構成繊維や密度を変化させる方法が挙げられる。例えば、ウエブの一部に開繊幅の異なる別のウエブを重ねることにより厚みが高い領域を設ける方法が挙げられる。この方法では、厚みが高い領域で高吸収性ポリマーの分離が促進され、裏面シート側に小粒径の高吸収性ポリマーの分布を形成することができる。ウエブは幅方向中央部が厚くなるように重ねることが、幅方向中央部で高吸収性ポリマーの篩い分けが明瞭となる点から好ましい。その結果、肌側では大粒径の高吸収性ポリマーが液を素早く透過させるとともに、裏面シート側の小粒径の高吸収性ポリマーが素早い液の固定を可能とする。さらに、吸収体の周辺部には高吸収性ポリマーが篩い分けされない状態で存在するので、中央部と比べると相対的に液の透過が遅くなり、漏れの抑制が図られる。

また、別法として2種類以上のそれぞれ太さの異なる繊維からなるウエブを積層する方法がある。この方法では、肌側を、より太い繊維からなるウエブで形成し、裏面シート側をより細い繊維からなるウエブで形成する。この場合も互いのウエブの幅を違えることができる。太い繊維からなるウエブは平均繊維間距離が大きく、より大きな高吸収性ポリマーのみがウエブ上に残留するので、細い繊維からなるウエブと組み合わせることで、厚み方向への粒径分布を形成することができる。上下層で捲縮率の異なるウエブを用いてもよい。

以上の各方法に代えて、ウエブの一部を予め圧縮することで高密度化し、篩い分けを抑制し、逆に高吸収性ポリマー散布後にウエブの一部のみを圧縮し、高吸収性ポリマーのウエブ内への埋没を促進させる方法などを用いてもよい。

以上のようにして、厚み方向への粒径分布を形成したウエブにさらに高吸収性ポリマーを含まないウエブを積層してもよい。また、高吸収性ポリマーを散布していないウエブ両端を巻き上げ、あるいは巻き下げて高吸収性ポリマーを含まないウエブ層を設けてもよい。即ち、本発明は、肌側あるいは裏面シート側の最表面に高吸収性ポリマーを含まないウエブ層が存在する概念を含む。

ウエブの繊維量は、繊維量の分布の領域が十分大きいときは、100cm×100cmに切断したウエブの重量を測定し、坪量を算出して求めることができる。一方、ウエブの繊維量がストライプ状に分布している場合など、試料を特定の大きさに切断して重量を測定することが困難な場合は、代替法として次のようにして求める。予め24.5kPaの荷重を12時間掛けて、厚みの回復、しわ等の影響を除いた状態の吸収体を用意する。はじめに、10cm×10cmに切断した吸収体の重量を測定して、吸収体全体の坪量を算出する。また、高吸収性ポリマーの量を定量し、吸収体全体の坪量から高吸収性ポリマーの坪量を差し引き、吸収体における繊維の平均坪量を算出する。吸収体中の高吸収性ポリマーの量は、吸収体全体の重量・面積を測定した後、吸収体をアスコルビン酸溶液に浸漬し、日光暴露させることで高吸収性ポリマーを溶解させ、水洗後の残存繊維量を求めることで算出することができる。次に、長繊維の配向方向と直交する方向にわたって吸収体を切り出し、幅50mm分の領域を分割して撮像し画像データとして取り込む。個々の撮像範囲は5mm×5mmであり、これを25倍の拡大像にして各撮像範囲を連続で取り込む。得られた画像を、画像解析処理ソフト(Image−Pro plus,Media Cybernetics社)を用いて処理し、画像毎に繊維の占める面積(即ち、個々の繊維の断面積の総和)を算出する。測定は5点の平均とする。予め測定しておいた繊維の平均坪量及び繊維一本の断面積から、ウエブの厚みが一定であると仮定した場合の繊維の占める面積を算出しておく(この面積を平均面積という)。測定された繊維の占める面積が、平均面積以上である領域を高繊維量領域とし、平均面積未満である領域を低繊維量領域とする。

以上の方法によれば、1種類のポリマーを用いるだけという簡単な操作で、ウエブの厚み方向に粒度分布を有するように高吸収性ポリマーが該ウエブ2中に埋没担持される。粒度分布の異なる2種以上のポリマーを用い、前記の方法とは別の方法でポリマーを埋没担持させることも可能であるが、その場合には工程が複雑となり、製造効率を高めることが容易でない。また、2種以上のポリマーを用いると、各種吸収特性が互い相違することに起因して、混合状態でのポリマーの吸収特性が複雑となり、所望の吸収特性を有する吸収体を得ることが容易でない。

このようにして得られた吸収体1は、薄型で吸収容量の高いものとなる。例えば吸収体1が乳幼児用の使い捨ておむつに用いられる場合には、該吸収体1はその厚みが1〜4mm、特に1.5〜3mmという薄型であることが好ましい。生理用ナプキンに用いられる場合には、好ましくは0.5〜3mm、更に好ましくは1〜2mmである。失禁パッドとして用いられる場合には、好ましくは0.5〜4mm、更に好ましくは1〜3mmである。この範囲の厚みを有する吸収体1を備えた吸収性物品は、その厚みが好ましくは1〜10mmという薄型のものとなる。吸収体1及び吸収性物品の厚みは、吸収体1又は吸収性物品上に5cm×5cmの大きさのアクリル板に重りを載せ、0.245kPaの荷重が加わった状態下に測定される。本実施形態においては、キーエンス社のLK080クラス2レーザー変位計を用いて厚みを測定した。測定点数は5点の平均とし、20%以上測定値が振れた場合はそのデータを削除し、別の測定値を追加した。試料には予め24.5kPaの荷重を12時間掛けて、しわを伸ばした状態としておいた。

前記の厚みを容易に実現させる観点から、吸収体1の坪量は、該吸収体1を例えば乳幼児用の使い捨ておむつに用いる場合には、120〜400g/m2、特に150〜300g/m2とすることが好ましい。生理用ナプキンに用いる場合には、35〜200g/m2、特に50〜150g/m2とすることが好ましい。失禁パッドに用いる場合には、35〜500g/m2、特に50〜400g/m2とすることが好ましい。

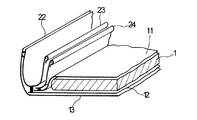

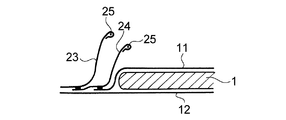

図2ないし4には、本実施形態の吸収体を具備する吸収性物品の一例としての展開型使い捨ておむつが示されている。おむつ10はその両側部に、おむつ10の長手方向に延びる立体ガードが二重に配されている点で特徴付けられる。おむつ10は、表面シート11及び裏面シート12を有している。吸収体1はこれらのシート11,12間に介在配置されている。裏面シート12の外面には、不織布からなる撥水性の外層シート13が配されている。吸収体1の左右両側縁からは、レッグフラップ20がそれぞれ側方に延出している。

レッグフラップ20の側縁部には、おむつ10の長手方向に延びる弾性ストランド21が伸長状態で配されて、レッグギャザー22が形成されている。レッグギャザー22と吸収体1の側縁部との間には、レッグフラップ20上に基端部を有する第1立体ギャザー23及び第2立体ギャザー24がそれぞれ配されている。つまり、相対向する一対の立体ギャザーが2組配されている。第1立体ギャザー23はレッグギャザー寄りに配されており、第2立体ギャザー24は吸収体寄りに配されている。各立体ギャザー23,24は、おむつ10の長手方向に延びている。各立体ギャザー23,24の自由端には、弾性ストランド25が伸長状態で配されている。各立体ギャザー23,24はそれぞれ、撥水性不織布等からなる1枚のシートで構成されている。

第2立体ギャザー24の基端部は、表面シート11と接合されている。一方、第1立体ギャザー23の基端部は、裏面シート12と接合されている。更にレッグギャザー22における弾性ストランド21は、第1立体ギャザー23がその基端部から側方に延出した延出部と、外層シート13とによって挟持固定されている。

レッグフラップ22に位置するこれら3つのギャザーは、最も外方に位置するギャザーの収縮力が、それよりも内方に位置するギャザーの収縮力よりも大きくなるように各ギャザーの収縮力を調整することが好ましい。即ち、レッグギャザー22の収縮力をL1、第1立体ギャザー23の収縮力をL2、第2立体ギャザー24の収縮力をL3としたとき、L1>L2,L3となることが好ましい。特に、最も外方に位置するギャザーから内側に向かってギャザーの収縮力が次第に小さくなることが好ましい。つまりL1>L2>L3となることが好ましい。この理由は次の通りである。

従来の吸収性物品の設計手法は、吸収性物品を薄くして、しかも液漏れしにくくするために、ギャザーの収縮力を強くし、着用者の身体と吸収性物品との間に隙間を空けないようにするという考えに基づいていた。しかしながら、ギャザーの収縮力が強すぎると、その跡が肌につきやすくなる。また、本実施形態のように薄くて柔軟や吸収体を用いた場合には、ギャザーの収縮力によって吸収性物品が収縮してしまい装着しづらくなってしまう。また、ギャザーの収縮力が強すぎると、吸収性物品の装着中に、該収縮力に起因する下向きの力が吸収性物品に働き、ずれが生じやすくなる。これに対して、レッグギャザー及び相対向する一対の立体ギャザーを2組以上用い、その収縮力を前述した関係とすることで、従来の吸収性物品に生じる前述の不都合を回避することができる。

ギャザーの収縮力は次の方法で測定される。吸収性物品からギャザーを切り取り測定試料とする。テンシロンORIENTEC RTC−1150Aを用いて測定試料のヒステリシス曲線を描かせる。このヒステリシス曲線の戻り時の応力を収縮力とする。引っ張りと戻しの速度は300mm/minとする。試料の初期長は100mm、最大伸びは100mm(元の長さの2倍)とする。ヒステリシス曲線の戻り時の応力は、試料を最大伸びから50mm戻したときの測定値とする。測定は5点の平均値とする。最大伸びが100mmに満たない試料の場合は、伸びを50mmまでとし、そのときの値を測定値とする。

各ギャザーの収縮力を調整するためには、例えば弾性体の太さを変える、弾性体の伸長率を変える、弾性体の本数を変える等の方法を、単独で、或いは組み合わせる。

ギャザーの伸縮力が前述のように調整されているおむつ10においては、その装着状態(ないし弛緩状態)においては、図4に示すように、ギャザーの収縮力に応じてその立ち上がりの高さが相違している。つまり、収縮力が最も強いギャザーであるレッグギャザー22が立ち上がりの高さが最も高く、収縮力が最も弱いギャザーである第2立体ギャザー24が立ち上がりの高さが最も低くなっている。収縮力が、レッグギャザー22と第2立体ギャザー24との中間である第1立体ギャザー23は、その立ち上がり高さもレッグギャザー22と第2立体ギャザー24との中間になっている。要するに、ギャザーの収縮力が高いほど、その立ち上がり高さが高くなっている。この理由は、収縮力の高いギャザーほど、おむつ10の装着状態(ないし弛緩状態)において縮みやすくなり、縮んだ分の面積が大きいほど、ギャザーが立ち上がりやすくなるからである。

レッグフラップ20の内側から外側に向かってギャザーの立ち上がり高さが順次高くなるようにするために、第1立体ギャザー23における基端部から自由端までの長さt1は、第2立体ギャザー24における基端部から自由端までの長さt2よりも大きいことが好ましい。また、こうすることで、第2立体ギャザー24が表面シート11の上を覆いにくくなる。

また、第1立体ギャザー23における基端部から自由端までの長さt1は、第1立体ギャザー23の基端部と第2立体ギャザー24の基端部との間の距離t3よりも大きいことが好ましい。こうすることで、第1立体ギャザー23と第2立体ギャザー24の間に形成される空間が大きくなり、第2立体ギャザー24を越えて、両ギャザーの基端部間にたまった液体がさらに第1立体ギャザー23を乗り越えるのを困難にするとともに、装着時に第1立体ギャザー23と第2立体ギャザー24の両方が身体へフィットすることができるようになる。なお、本実施形態においては、第1立体ギャザー23の基端部と第2立体ギャザー24の基端部とはその位置が異なっているが、両ギャザー23,24の基端部の位置を一致させて、両ギャザー23,24を同一位置から立ち上がらせてもよい。

図2に示すように、両立体ギャザー23,24においては、弾性ストランド25がおむつ10の長手方向の全長にわたって配されており、両立体ギャザー23,24の伸縮域はおむつ10の長手方向の全長にわたる。これに対してレッグギャザー22においては、弾性ストランド21は、おむつの股下部のみに配されており、レッグギャザー22の伸縮域は、おむつの股下部のみとなる。この理由は、レッグギャザー22の弾性ストランド21がおむつの腹側部及び/又は背側部にまで延びていると該腹側部や背側部に収縮が生じ、それが原因でおむつ10の装着時に、ファスニングテープ26の操作性が低下しやすくなるか、又は該ファスニングテープ26が止着されるターゲットテープないしランディングテープ(図示せず)への該ファスニングテープ26の止着操作性が低下しやすくなるからである。

図2ないし図4には図示していないが、表面シート11と吸収体1との間には、表面シート11とは別のシートが配されていてもよい。そのような別のシートは一般にサブレイヤーシートと呼ばれている。サブレイヤーシートは、表面シート11から吸収体1への液の透過を円滑にし、また液戻りを抑制する目的で配される。さらにはウエブ肌側に配された大粒径の高吸収性ポリマーに起因する肌触りの悪化を抑制する目的で配される。この目的のために、サブレイヤーシートは、或る程度の厚みを有する嵩高なものであることが好ましい。これによって、表面シート11から吸収体1へ向けて液が透過する空間が確保されるので、液の透過が円滑になる。この観点から、サブレイヤーシートはその厚みが0.1〜5mm、特に0.2〜3mmである親水性不織布や親水性の短繊維集合体からなることが好ましい。不織布としては、嵩高なものが得られやすい観点から、エアスルー不織布やエアレイド不織布を用いることが好ましい。親水性の短繊維集合体も嵩高で、天然パルプに比べてやや親水性が低い繊維が好ましい。たとえば繊維間や繊維内で架橋したHBAパルプ(嵩高パルプ)やカーリーセルロースパルプ、トリアセテート短繊維、ジアセテート短繊維を単独であるいは混合し、あるいはまた、ティッシュペーパーや各種不織布上に積層したものを用いることができる。

ウエブ2の下側に合成繊維の層が配されていてもよい。合成繊維の層は、合成繊維どうしが融着してシート状になったものから構成されている。ウエブ2と合成繊維の層とは、接合している。例えば、合成繊維を構成する合成樹脂と、ウエブ2を構成する長繊維の材料とが相溶性を有しない場合には、ウエブ2を構成する長繊維の一部が、合成繊維の層を突き抜けるか、又は合成繊維の層内に入り込むことで、長繊維と合成繊維の層との間に引っかかりが生じ、それによってウエブ2と合成繊維の層とが接合する。合成繊維の合成樹脂と、ウエブ2を構成する長繊維の材料とが相溶性を有する場合には、ウエブ2と合成繊維の層4とを融着によって接合することができる。あるいはまた、一般に用いられるホットメルト等の粘着剤よって接合されていてもよい。ウエブ2の下側に合成繊維の層が接合していることで、着用者の動作に起因して吸収体1が変形した場合であっても、ウエブ2の裏面シート側に含まれる小粒径の高吸収性ポリマー3の脱落が効果的に防止される。また、吸液して膨潤した高吸収性ポリマー3に特有のゲル感を使用者に与えにくくなる。合成繊維の層は、高吸収性ポリマーを通過させない程度に微細な空隙を繊維間に有し、それによって通気性を有しているので、ウエブ2の通気性が損なわれることもない。

合成繊維としては、平均繊維長が好ましくは0.1〜80mm、更に好ましくは0.5〜60mm、一層好ましくは1.5〜51mmであって、一般に短繊維と呼ばれる範囲に属しているものを用いることができる。この繊維は、その繊度が好ましくは0.1〜7.8dtex、更に好ましくは0.5〜5.6dtex、一層好ましくは0.9〜3.4dtexである。例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の単独繊維及びこれら樹脂を2種以上含む複合繊維を用いることができる。複合繊維としては芯鞘型、サイド・バイ・サイド型などがあげられる。その合成繊維の断面形状は、円形、異型、C形、中空などである。

合成繊維として合成パルプを用いることもできる。合成パルプとしては、例えばポリエチレン、変性ポリエチレン、ポリプロピレン等の熱可塑性樹脂を素材とするものが好適に用いられる。合成パルプは、その平均繊維長が、好ましくは0.1〜10mm、更に好ましくは0.5〜5mm、一層好ましくは0.9〜1.5mmであることが、木材パルプ等の天然パルプと同様に取り扱えるようになる点から好ましい。

合成繊維の層4は、その坪量が3〜30g/m2、特に5〜20g/m2、とりわけ8〜15g/m2であることが、高吸収性ポリマーの脱落防止及び高吸収性ポリマーのゲル感の低減、肌トラブルや装着中の違和感を防ぐという観点から好ましい。合成繊維の層にはエンボス等により立体的な形状を付与してもよい。

図2ないし図4に示す実施形態においては、第1立体ギャザー23の基端部及び第2立体ギャザー24の基端部は、何れもレッグフラップ20上に位置しているが、これに代えて図5に示すように、第2立体ギャザー24の基端部を吸収体1上に位置させてもよい。そして、第2立体ギャザー24の基端部と表面シート11との接合部に孔(図示せず)を形成することが好ましい。このように構成することで、第2立体ギャザー24を乗り越えて、第2立体ギャザー24と第1立体ギャザー23との間に滞留した液が、前記の孔を通じて吸収体1に再吸収されるようになる。第2立体ギャザー24の基端部と表面シート11との接合部に孔を設けるには、例えば該接合部の形成に超音波接合を用いればよい。超音波接合によれば、両者の接合と孔の形成とを同時に行うことができる。

また、図2ないし図4に示す実施形態においては、レッグフラップ20上には、その内側から外側に向かって第2立体ギャザー24、第1立体ギャザー23及びレッグギャザー22がこの順で配されていたが、これら3つのギャザーは、図6に示す実施形態のように配することもできる。図6に示す実施形態においては、レッグフラップ20上に、その内側から外側に向かって、レッグギャザー22、第2立体ギャザー24及び第1立体ギャザー23がこの順で配されている。つまり、本実施形態においては、レッグギャザー22が最も内側に配されている。これに対して図2ないし図4に示す実施形態においては、レッグギャザー22が最も外側に配されている。本実施形態においても、図2ないし図4に示す実施形態と同様に、最も外方に位置するギャザーから内側に向かってギャザーの収縮力が次第に小さくなることが好ましい。つまり、レッグギャザー22の収縮力をL1、第1立体ギャザー23の収縮力をL2、第2立体ギャザー24の収縮力をL3としたとき、L2>L3>L1となることが好ましい。この理由は、図2ないし図4に示す実施形態の場合と同様である。

図7は、本実施形態の吸収体をパンツ型の使い捨ておむつに適用した例である。図7は、パンツ型の使い捨ておむつの左右のサイドシール部を開いて平面に引き伸ばした状態を示す分解斜視図である。おむつ10は、吸収性本体30と、その外側に配置された外層シート31とを有している。

図8は図7に示す吸収性本体30の股下部における幅方向断面図である。吸収性本体30は、表面シート11及び裏面シート12を有している。吸収体1はこれらのシート11,12間に介在配置されている。そして、裏面シート12の外側に、前述の外層シート31が接合される。なお、図示していないが、表面シート11と吸収体1との間に、先に述べたサブレイヤーシートを配してもよい。外層シート31は、不織布からなる2枚の撥水性シート間に弾性部材32が幅方向にわたって伸長状態で接合固定されたものである。但し弾性部材32は、吸収性本体30の上を横切らないように配されている。外層シート31の前後端部33は、内側に折り返されて、その折り返し部が吸収性本体30の前後端部上を覆うようになっている。

吸収性本体30においては、吸収体1の左右両側縁よりも外方の位置に、一対の第1立体ギャザー23及び一対の第2立体ギャザー24がそれぞれ配されている。つまり、相対向する一対の立体ギャザーが2組配されている。しかし吸収性本体30には、レッグギャザーは配されていない。外層シート31にもレッグギャザーは配されていない。

吸収性本体30においては、第1立体ギャザー23は外寄りに配されており、第2立体ギャザー24は内寄り(吸収体寄り)に配されている。各立体ギャザー23,24は、吸収性本体30の長手方向に延びている。各立体ギャザー23,24の自由端には、弾性ストランド25が伸長状態で配されている。第2立体ギャザー24の基端部は、表面シート11と接合されている。一方、第1立体ギャザー23の基端部は、第2立体ギャザー24がその基端部から側方に延出した延出部及び裏面シート12と接合されている。

本実施形態においては、外方に位置する第1立体ギャザー23の収縮力が、内方に位置する第2立体ギャザー24の収縮力よりも大きくなるように各立体ギャザーの収縮力を調整することが好ましい。つまり、第1立体ギャザー23の収縮力をL2、第2立体ギャザー24の収縮力をL3としたとき、L2>L3となることが好ましい。この理由は、図2ないし図4に示す実施形態の場合と同様である。

おむつ10の装着状態(ないし弛緩状態)においては、収縮力が最も強いギャザーである第1立体ギャザー23が立ち上がりの高さが最も高く、収縮力が最も弱いギャザーである第2立体ギャザー24が立ち上がりの高さが最も低くなっている。この理由も、図2ないし図4に示す実施形態の場合と同様である。この観点から、第1立体ギャザー23における基端部から自由端までの長さは、第2立体ギャザー24における基端部から自由端までの長さよりも大きいことが好ましい。

図7及び図8に示す実施形態においては、各立体ギャザー23,24はそれぞれ1枚のシートで構成されている。これに代えて図9に示す実施形態のように、2つの立体ギャザー23,24を、撥水性不織布等からなる1枚のシートで構成してもよい。図9に示す実施形態においては、1枚のシートの一側縁部から第2立体ギャザー24が形成されている。更に、第2立体ギャザー24に隣接する部分において、折曲線が吸収性本体30の長手方向に延びるようにシートを二つ折りして、二枚重ねになった第1立体ギャザー23が形成されている。前記の折曲線の内側には弾性ストランド25が配されている。このような構成にすることで、第1立体ギャザー23が液を一層通しにくくなる。従って、第2立体ギャザー24を乗り越えて、液が第2立体ギャザー24と第1立体ギャザー23との間に滞留しても、第1立体ギャザー23を通じて外側に液が漏れ出しにくくなる。

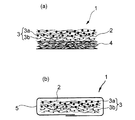

次に、本発明の別の実施形態を図10(a)及び(b)を参照しながら説明する。これらの実施形態に関し特に説明しない点については、先に述べた実施形態に関する説明が適宜適用される。また図10(a)及び(b)において、図1と同じ部材には同じ符号を付してある。

図10(a)に示す実施形態においては、ウエブ2の下側にパルプの積繊層4が積層されている。パルプの積繊層4中には、高吸収性ポリマーが含まれていてもよく、或いは含まれていなくてもよい。パルプの積繊層4は、パルプ繊維を堆積させて得られたものであるか、又はパルプ繊維を原料とする不織布からなる。パルプの積繊層4が、パルプ繊維を堆積させて得られたものである場合、該積繊層としては、従来の吸収性物品における吸収体として用いられているものと同様のものを用いることができる。パルプの積繊層4が、パルプ繊維を原料とする不織布からなる場合、該不織布としては、例えばエアレイド不織布を用いることができる。ウエブ2の下側にパルプの積繊層4を配することで、該積繊層4が、排泄された液の一次ストック層として作用するので、液の排泄速度が高い場合(例えば尿が排泄される場合)であっても、液漏れを効果的に防止できる。この効果を一層顕著なものとする観点から、ウエブ2中に埋没担持される高吸収性ポリマーは、同図に示すように、ウエブ2の裏面シート対向面側に偏倚して埋没担持されていることが好ましい。更に、ウエブ2中に高吸収性ポリマーを含有させることに加えて、パルプの積繊層4中に高吸収性ポリマーを含有させることで、液漏れ効果が一層顕著なものとなる。その上、ウエブ2中に含有される高吸収性ポリマーが吸湿剤として作用するので、吸収性物品の着用中に、着装内の湿度上昇が抑えられ蒸れにくくなるという効果も奏される。

積繊層4に含まれるパルプとしては、木材パルプ等の天然パルプや、ポリエチレン等の合成樹脂を素材とする合成パルプを用いることができる。天然パルプと合成パルプとは、何れか一方を用いてもよく、或いは両方を用いてもよい。天然パルプは一般に吸液性が高い素材なので、これを用いることで、吸収体1の液吸収容量を高めることができる。一方、合成パルプは所定温度に加熱することで溶融する性質を有するので、これを含む積繊層4又は吸収コア5、或いは吸収体1全体を加熱して合成パルプを溶融させることで、吸収体全体としての強度を高めることができる。パルプとして天然パルプを用いる場合には、パルプの積繊層4は、主としてパルプ繊維を堆積させて得られたものからなる。一方、パルプとして合成パルプを用いる場合には、パルプの積繊層4は、主としてエアレイド不織布等の不織布からなる。

パルプの積繊層4には、前述のパルプ繊維に加えて、レーヨンやコットン、リヨセル、テンセル、アセテート、ポリビニルアルコール繊維、アクリルなどの天然、又は(半)合成の親水性繊維の短繊維が含まれていてもよい。

図10(b)に示す実施形態においては、高吸収性ポリマー3を含むウエブ2が繊維シート5で被覆される。本実施形態においては1枚の繊維シート5が用いられている。繊維シート5は、ウエブ2の上面及び左右両側面を被覆している。更に繊維シート5の左右両側部は、ウエブ2の下面側に巻き込まれ、ウエブ2の下面における幅方向中央部で重なり合っている。これによって、積層体の下面も繊維シート5によって被覆されている。

ウエブ2を繊維シート5によって被覆することで、ウエブ2中に含まれている高吸収性ポリマー3の極端な移動や脱落が効果的に防止される。更に、吸収体1全体としてのハンドリング性が良好になるので、それ単独で容易に搬送させることができる。また、所望の形状に容易に裁断あるいはくり抜くことができるようになるので、吸収性物品の形状に応じた吸収体を容易に製造できる。

繊維シート5としては、高吸収性ポリマーの脱落を防止し得るに足る強度を有し、且つ排泄された液の透過を妨げない素材のものが適宜用いられる。また、繊維シート5は、実質的に非吸水性の繊維から構成されている。繊維シート5は好ましくは不織布から構成されている。不織布には、必要に応じて親水化処理や開孔処理を施してもよい。更にスリットを形成してもよい。不織布としては、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートなどの熱可塑性樹脂を単独で用いた繊維、又はこれら複数の樹脂を用いた複合繊維等を原料とするものを用いることができる。例えばサーマルボンド不織布、スパンボンド不織布、スパンボンドーメルトブローンースパンボンド不織布、スパンボンドーメルトブローンーメルトブローン−スパンボンド不織布、ニードルパンチ不織布、スパンレース不織布、エアレイド不織布等が挙げられる。

本発明は前記実施形態に制限されない。例えば図1に示す実施形態においては、表面シート側に大径ポリマー3aが偏倚し、裏面シート側に小径ポリマー3bが偏倚していたが、この関係を上下逆転させてもよい。つまり、ウエブ2の裏面シート側の粒径の方が、表面シート側の粒径よりも大きくなっていてもよい。裏面シート側に大径ポリマー3aが配されることにより、吸収体のより内部で液の拡散が起こるので、特に高排尿量に対応することが可能となる。また、表面シート側の小径ポリマーは吸収速度が速いので、表面シート中の液残りが少なくなり、表面のドライ感を向上させる効果がある。これら効果を発現させるために、表面シート側に偏倚している小径ポリマーのゲルブロッキングを防止して、液の通過速度を高めることが好ましい。この観点から、高吸収性ポリマーとして、高吸収量で、ゲル強度の高いものを用いることが好ましい。例えば、先に述べた0.6kPa加圧下での液通過速度が、150〜1500g/分であるものを用いることが好ましい。

高吸収性ポリマーとして、2.0kPa荷重下での通液速度が高いものを用いることが更に好ましい。この荷重は、吸収性物品を着用している間に吸収体に加わる体圧にほぼ相当する。或いは大人の例に見られるように排泄速度が速い場合、さらに吸収体の薄型化を図った吸収性ポリマーとしてその通液速度の値が30〜300ml/min、好ましくは32〜200ml/min、更に好ましくは35〜100ml/minのものを用いている。通液速度の値が30ml/min未満である場合、吸液によって飽和膨潤した高吸収性ポリマーどうしが荷重下に付着し合って、液の通過を妨げてしまいゲルブロッキング発生が起こりやすくなる。通液速度の値は大きければ大きいほどゲルブロッキングの発生を防止する観点から好ましい。通液速度が300ml/minを超える場合は、吸収体中の液の流れ性が高すぎて、特に一度に多量の排泄物が排泄された場合や、月齢の高い乳幼児場合に、液の固定が十分でなく、漏れを生じる可能性がある。また、一般に、通液速度を高めることは高吸収性ポリマーの架橋度を高くすることになり、高吸収性ポリマーの単位重量あたりの吸収容量が低くなり、多量の高吸収性ポリマーを使用しなければならない。これらの観点から通液速度の上限値は決定される。

2.0kPa荷重下での通液速度の具体的な測定方法は、例えば特開2003−235889号公報の段落0005に記載されている。本発明においては、この公報に記載されている測定方法で用いられる試料の重量である0.200gを0.32gに変更して測定を行う。具体的には以下の手順で通液速度を測定する。

〔2.0kPa荷重下通液速度の測定方法〕

垂直に立てた円筒(内径25.4mm)の開口部の下端に、金網(目開き150μm)と、コック(内径2mm)付き細管(内径4mm、長さ8cm)とが備えられた濾過円筒管を用意する。コックを閉鎖した状態で、該円筒管内に、850〜150μmの粒度に調整した測定試料0.32gを投入する。次に該円筒管内に0.9重量%の生理食塩水50mlを注ぐ。生理食塩水を注ぎ始めてから30分間静置した後、目開きが150μmで、直径が25mmである金網を先端に備えた円柱棒(21.2g)を、濾過円筒管内に挿入し、該金網と測定試料が接するようにする。1分経過後に、77.0gのおもりを円柱棒に取り付けて測定試料に荷重を加える。更に1分間静置した後にコックを開く。生理食塩水の液面が40mlの目盛り線から20mlの目盛り線に達するまでの時間(T1)(秒)を計測する。計測された時間T1(秒)を用い、次式から通液時間を算出する。なお式中、T0は濾過円筒管内に測定試料を入れないで計測された時間である。

通液速度(ml/min)=20×60/(T1−T0)

通液速度の更に詳細な測定方法は特開2003−235889号公報の段落0008及び0009に記載されている。測定装置は同公報の図1及び図2に記載されている。

高吸収性ポリマーの充填密度をできるだけ少なくするために、高吸収性ポリマーの使用量を減らすことが好ましい。そのような高吸収性ポリマーは、その遠心脱水法による生理食塩水の吸水量が30g/g以上、特に30〜50g/gであること好ましい。高吸収性ポリマーの遠心脱水法による吸収量の測定は以下のようにして行う。すなわち、高吸収性ポリマー1gを生理食塩水150mlで30分間膨潤させた後、250メッシュのナイロンメッシュ袋に入れ、遠心分離機にて143G(800rpm)で10分間脱水し、脱水後の全体重量を測定する。ついで、以下の式に従って遠心脱水法による吸水量(g/g)を算出する。

遠心脱水法による吸水量=(脱水後の全体重量−ナイロンメッシュ袋重量−乾燥時高吸収性ポリマー重量−ナイロンメッシュ袋液残り重量)/乾燥時高吸収性ポリマー重量

前述の各実施形態で用い得る高吸収性ポリマーとしては、先に説明したものを特に制限なく用いることができる。特に、本出願人の先の出願に係る特許第2721658号公報に記載の陰イオン界面活性剤を分散剤として用いた逆相懸濁重合重合法を採用することで、所望の通液速度を有する高吸収性ポリマーが得られる。

長繊維のウエブを有する吸収体を備えた本発明の吸収性物品は、フラップパルプを主体とする従来の吸収体に比較して繊維間の空隙の大きな疎な構造になっている。その結果、本発明に係る吸収体は液の透過性の良好なものでもある。従って、高吸収性ポリマーの吸収速度が遅い場合は、液が高吸収性ポリマーに吸収される前に吸収体を通過してしまい、該吸収体に十分吸収されない場合が起こりうる。この観点から、ウエブに含まれる高吸収性ポリマーは、充分に吸収速度の速いものであることが好ましい。それによって、吸収体に液を確実に保持できるようになる。高吸収性ポリマーの吸収速度は、当該技術分野においては一般にDW法の測定値によって表現される。DW法による吸収速度(ml/(0.3g・30sec))は、DW法を実施する装置として一般的に知られている装置(Demand Wettability Tester)を用いて測定される。具体的には、生理食塩水の液面を等水位にセットしたポリマー散布台〔70mmφ、No.2濾紙をガラスフィルターNo.1上に置いた台〕上に、測定対象の高吸収性ポリマーを0.3g散布する。高吸収性ポリマーを散布した時点の吸水量を0とし、30秒後の吸水量(この吸収量は、生理食塩水の水位の低下量を示すビュレットの目盛りで測定される)を測定する。得られた吸収量の値を吸水速度とする。吸収速度は高吸収ポリマーの形状、粒径、かさ密度、架橋度等によって設計することができる。

本発明において、吸収体がパルプを含まないか又は吸収体中の含有量が30重量%以下である実施形態においては、DW法に従い測定された吸収速度が2〜10ml/(0.3g・30sec)、特に4〜8ml/(0.3g・30sec)である高吸収性ポリマーが好ましく用いられる。なお、このような吸収速度を有する高吸収性ポリマーは、フラッフパルプを主体とする従来の吸収体においては、ゲルブロッキング、ひいては液漏れを発生させる原因になるとしてその使用が避けられていたものである。これに反して、本実施形態においてはウエブが疎な構造を有していることに起因して、ウエブ内への液の取り込みと取り込まれた液の通過速度が高いため、高吸収速度を有する高吸収性ポリマーを用いてもゲルブロッキングが起こりにくく、逆に液漏れが効果的に防止される。ここで、吸収体の重量には、吸収体を包む被覆シートの重量が含まれる。

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば図10(a)に示す吸収体1の全体を、図10(b)に示すように、繊維シート5で被覆してもよい。