JP2006108564A - 電子デバイスの製造方法および露光システム - Google Patents

電子デバイスの製造方法および露光システム Download PDFInfo

- Publication number

- JP2006108564A JP2006108564A JP2004296427A JP2004296427A JP2006108564A JP 2006108564 A JP2006108564 A JP 2006108564A JP 2004296427 A JP2004296427 A JP 2004296427A JP 2004296427 A JP2004296427 A JP 2004296427A JP 2006108564 A JP2006108564 A JP 2006108564A

- Authority

- JP

- Japan

- Prior art keywords

- resist film

- resist

- film

- substrate

- surface layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 35

- 239000000758 substrate Substances 0.000 claims abstract description 87

- 239000002344 surface layer Substances 0.000 claims abstract description 49

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 35

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 35

- 239000001301 oxygen Substances 0.000 claims abstract description 35

- 230000001678 irradiating effect Effects 0.000 claims abstract description 7

- 238000007654 immersion Methods 0.000 claims description 96

- 238000000034 method Methods 0.000 claims description 65

- 239000007788 liquid Substances 0.000 claims description 58

- 238000011161 development Methods 0.000 claims description 27

- 238000012545 processing Methods 0.000 claims description 26

- 230000008569 process Effects 0.000 claims description 21

- 238000012986 modification Methods 0.000 claims description 20

- 230000004048 modification Effects 0.000 claims description 20

- 238000000576 coating method Methods 0.000 claims description 12

- 239000011248 coating agent Substances 0.000 claims description 11

- 239000007789 gas Substances 0.000 claims description 10

- 239000012535 impurity Substances 0.000 claims description 9

- 238000005530 etching Methods 0.000 claims description 7

- 230000001590 oxidative effect Effects 0.000 claims description 7

- 238000011049 filling Methods 0.000 claims description 5

- 239000010410 layer Substances 0.000 abstract description 17

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 abstract description 13

- 229910052710 silicon Inorganic materials 0.000 abstract description 13

- 239000010703 silicon Substances 0.000 abstract description 13

- 238000002791 soaking Methods 0.000 abstract 5

- 238000012546 transfer Methods 0.000 description 25

- 230000007547 defect Effects 0.000 description 15

- 239000004065 semiconductor Substances 0.000 description 15

- 230000032258 transport Effects 0.000 description 12

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 11

- 229920005591 polysilicon Polymers 0.000 description 11

- 238000011282 treatment Methods 0.000 description 11

- 238000010438 heat treatment Methods 0.000 description 10

- 238000004090 dissolution Methods 0.000 description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 6

- 238000001816 cooling Methods 0.000 description 6

- 238000002955 isolation Methods 0.000 description 6

- 238000009792 diffusion process Methods 0.000 description 4

- 238000004381 surface treatment Methods 0.000 description 4

- 238000011109 contamination Methods 0.000 description 3

- 230000002950 deficient Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- 125000006850 spacer group Chemical group 0.000 description 3

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 239000006059 cover glass Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 238000001459 lithography Methods 0.000 description 2

- 230000005291 magnetic effect Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 239000004094 surface-active agent Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 1

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- -1 active oxygen Chemical compound 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- WUKWITHWXAAZEY-UHFFFAOYSA-L calcium difluoride Chemical compound [F-].[F-].[Ca+2] WUKWITHWXAAZEY-UHFFFAOYSA-L 0.000 description 1

- 229910001634 calcium fluoride Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 238000007687 exposure technique Methods 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 150000002433 hydrophilic molecules Chemical class 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000007781 pre-processing Methods 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Photosensitive Polymer And Photoresist Processing (AREA)

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Abstract

【課題】 液浸露光前にレジスト膜表層を親水性化することにより、液浸露光時にレジスト界面の浸液におけるマイクロバブルの発生を防止する。

【解決手段】 シリコン基板1上に導電膜3を形成し、導電膜3上にレジスト膜2を形成する。シリコン基板1を活性酸素雰囲気に曝しながらレジスト膜2に真空紫外光4を照射することにより、レジスト膜2の表層に酸化層5を形成して、レジスト膜2表層を親水性化する。露光装置の投影レンズとレジスト膜2との間に浸液27を満たし、該浸液27を介してレジスト膜2に対して露光光23を照射する。

【選択図】 図4

【解決手段】 シリコン基板1上に導電膜3を形成し、導電膜3上にレジスト膜2を形成する。シリコン基板1を活性酸素雰囲気に曝しながらレジスト膜2に真空紫外光4を照射することにより、レジスト膜2の表層に酸化層5を形成して、レジスト膜2表層を親水性化する。露光装置の投影レンズとレジスト膜2との間に浸液27を満たし、該浸液27を介してレジスト膜2に対して露光光23を照射する。

【選択図】 図4

Description

本発明は、電子デバイスの製造方法に係り、特に液浸露光技術に関するものである。

半導体装置、磁気ディスク装置、弾性効果素子、量子効果素子、磁性効果素子等の電子デバイスの製造過程、特に、半導体集積回路等の半導体装置の製造過程において、微細パターンを基板上に転写する方法としてリソグラフィ技術が用いられている。このリソグラフィ技術には主に投影露光装置が用いられ、該投影露光装置に装着したフォトマスクを透過した露光光を基板上のレジストに照射することによりパターン転写が行われる。

近年、デバイスの高集積化や、デバイス動作速度の高速化が要求されており、これらの要求に応えるためにパターンの微細化が進められている。パターンの微細化を図るため、露光装置のNA(レンズ開口数)を上げて解像度を向上させる手法が用いられてきたが、NAが理論限界である1に近づいてきた。そこで、実効的なNAを向上させる方法である液浸露光法が検討されている(例えば、非特許文献1,2参照。)。

液浸露光法とは、レンズとレジストとの間を液体で満たしてその空間の屈折率を上げることにより実効的なNAを向上させる露光法である。換言すれば、液浸露光法は、露光光の実効的な波長を短くした露光法である。

液浸露光法に関して、レンズの周りに給排水設備を設けて局所的に液浸状態にする局部液浸露光が提案されている(例えば、特許文献1参照。)。

液浸露光法とは、レンズとレジストとの間を液体で満たしてその空間の屈折率を上げることにより実効的なNAを向上させる露光法である。換言すれば、液浸露光法は、露光光の実効的な波長を短くした露光法である。

液浸露光法に関して、レンズの周りに給排水設備を設けて局所的に液浸状態にする局部液浸露光が提案されている(例えば、特許文献1参照。)。

従来の局部液浸露光では、ウェハステージを動かす際に液体中に発生するマイクロバブルが懸念されてきた。スキャナでは、ステップ&スキャン方式で露光しているため、ウェハステージを380mm/sec程度の高速で移動させる必要がある。さらに、スキャン方向が上下に切り替わるため、マイクロバブルが発生しやすくなる。マイクロバブルが液体中に発生すると、露光光の遮断、屈折、回折が起こってしまう。このため、露光量の局所的低下、像のひずみ、転写像のコントラスト低下のような問題が発生する。

マイクロバブルの発生量を抑えるため、供給する液体を脱気する方法が提案されている(例えば、非特許文献2参照。)。また、液体中の1μmの大きさのバブルは0.01sec以内に消失し、10μmの大きさのバブルは1sec以内に消失することから、マイクロバブルの問題は回避されたように思われていた。

"純水がArFステッパーの限界を変える液浸露光技術"、[2004年3月8日検索]、インターネット<URL:http://www.nikon.co.jp/main/jpn/profile/technology/immersion/>

中野 一志、"キヤノンのF2露光装置の開発と液浸技術の進捗"、電子ジャーナル第69回Technical Symposium、2004年2月10日、p.131−146

特開昭57−153433号公報

しかしながら、本発明者による鋭意検討の結果、実際には、レジスト界面における液体中でマイクロバブルが発生し、このレジスト界面で発生したマイクロバブルは消失しにくいことが分かった。このマイクロバブルはレジスト直上に存在するため、パターン転写に大きな影響を与えるという問題があった。

転写欠陥は半導体装置の歩留まりに直結する。半導体装置の製造過程においてリソグラフィ工程は数十回行われるため、ウェハ当たり数個レベルまで転写欠陥の発生量を抑える必要がある。しかし、従来の方法では、レジスト界面に発生したマイクロバブルにより転写欠陥の発生量を抑えることができず、半導体装置の歩留まりが低下してしまうという問題があった。

転写欠陥は半導体装置の歩留まりに直結する。半導体装置の製造過程においてリソグラフィ工程は数十回行われるため、ウェハ当たり数個レベルまで転写欠陥の発生量を抑える必要がある。しかし、従来の方法では、レジスト界面に発生したマイクロバブルにより転写欠陥の発生量を抑えることができず、半導体装置の歩留まりが低下してしまうという問題があった。

本発明は、上述のような課題を解決するためになされたもので、液浸露光する際にレジスト界面でのマイクロバブルの発生を抑制することを目的とする。

本発明に係る電子デバイスの製造方法は、液浸露光法を用いた電子デバイスの製造方法であって、

基板上に形成された被加工膜上あるいは被加工基板上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記被加工膜あるいは前記被加工基板をエッチングする工程とを含むことを特徴とするものである。

基板上に形成された被加工膜上あるいは被加工基板上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記被加工膜あるいは前記被加工基板をエッチングする工程とを含むことを特徴とするものである。

本発明に係る電子デバイスの製造方法は、液浸露光法を用いた電子デバイスの製造方法であって、

基板上にゲート絶縁膜を形成する工程と、

前記ゲート絶縁膜上に、ゲート電極となる導電膜を形成する工程と、

前記導電膜上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記導電膜をエッチングすることによりゲート電極を形成する工程と、

前記レジストパターンを除去した後、前記ゲート電極をマスクとして前記基板内に低濃度の不純物を注入することによりエクステンション領域を形成する工程と、

前記ゲート電極の側壁を覆うサイドウォールを形成する工程と、

前記ゲート電極及びサイドウォールをマスクとして前記基板内に高濃度の不純物を注入することによりソース/ドレイン領域を形成する工程とを含むことを特徴とするものである。

基板上にゲート絶縁膜を形成する工程と、

前記ゲート絶縁膜上に、ゲート電極となる導電膜を形成する工程と、

前記導電膜上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記導電膜をエッチングすることによりゲート電極を形成する工程と、

前記レジストパターンを除去した後、前記ゲート電極をマスクとして前記基板内に低濃度の不純物を注入することによりエクステンション領域を形成する工程と、

前記ゲート電極の側壁を覆うサイドウォールを形成する工程と、

前記ゲート電極及びサイドウォールをマスクとして前記基板内に高濃度の不純物を注入することによりソース/ドレイン領域を形成する工程とを含むことを特徴とするものである。

本発明に係る電子デバイスの製造方法は、液浸露光法を用いた電子デバイスの製造方法であって、

基板上に被加工膜となる絶縁膜を形成する工程と、

前記絶縁膜の上方にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対して所望の孔パターンの露光を行う工程と、

前記孔パターンを露光した後、現像処理を行うことにより開孔を有するレジストパターンを形成する工程と、

前記レジストパターンを直接あるいは間接のマスクとして前記絶縁膜をエッチングすることにより、前記絶縁膜に孔を形成する工程とを含むことを特徴とするものである。

基板上に被加工膜となる絶縁膜を形成する工程と、

前記絶縁膜の上方にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対して所望の孔パターンの露光を行う工程と、

前記孔パターンを露光した後、現像処理を行うことにより開孔を有するレジストパターンを形成する工程と、

前記レジストパターンを直接あるいは間接のマスクとして前記絶縁膜をエッチングすることにより、前記絶縁膜に孔を形成する工程とを含むことを特徴とするものである。

本発明に係る露光システムは、基板上にレジストパターンを形成するための露光システムであって、

基板上にレジスト膜を形成するレジスト塗布装置と、

前記レジスト膜の表層を酸化し、該表層を親水性に改質する表面改質装置と、

投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う液浸露光装置と、

前記パターンが露光された前記レジスト膜に対して現像処理を行う現像装置とを備えたことを特徴とするものである。

基板上にレジスト膜を形成するレジスト塗布装置と、

前記レジスト膜の表層を酸化し、該表層を親水性に改質する表面改質装置と、

投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う液浸露光装置と、

前記パターンが露光された前記レジスト膜に対して現像処理を行う現像装置とを備えたことを特徴とするものである。

本発明は、以上説明したように、液浸露光前にレジスト膜表層を親水性化することにより、液浸露光時にレジスト界面の浸液におけるマイクロバブルの発生を防止することができる。また、本発明は、表面改質装置でレジスト膜表層を親水性化することにより、液浸露光装置での露光時にレジスト界面の浸液におけるマイクロバブルの発生を防止することができる。

以下、図面を参照して本発明の実施の形態について説明する。図中、同一または相当する部分には同一の符号を付してその説明を簡略化ないし省略することがある。

実施の形態1.

先ず、本発明の実施の形態1で用いられる半導体製造装置について説明する。

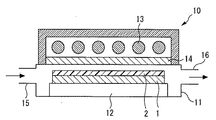

図1は、本実施の形態1で用いられるレジスト表面改質装置10を説明するための概略断面図である。

図1に示すように、処理チャンバ11の保持手段12としてのステージ上に、レジスト膜2が形成された基板1が載置される。ガス供給部15から処理チャンバ11内に酸素を含むガスが供給される。取り扱い容易性とランニングコストとを考慮すると、酸素を含むガスとして大気を用いることができる。大気以外には、Ar等の希ガスと酸素との混合ガスを用いることができる。この混合ガスを用いる場合には、酸素分圧を例えば35%程度に高めることができるため、大気を用いる場合よりも高いレジスト表面改質効率が達成できる。処理チャンバ11内のガスは排気部16から排気される。

先ず、本発明の実施の形態1で用いられる半導体製造装置について説明する。

図1は、本実施の形態1で用いられるレジスト表面改質装置10を説明するための概略断面図である。

図1に示すように、処理チャンバ11の保持手段12としてのステージ上に、レジスト膜2が形成された基板1が載置される。ガス供給部15から処理チャンバ11内に酸素を含むガスが供給される。取り扱い容易性とランニングコストとを考慮すると、酸素を含むガスとして大気を用いることができる。大気以外には、Ar等の希ガスと酸素との混合ガスを用いることができる。この混合ガスを用いる場合には、酸素分圧を例えば35%程度に高めることができるため、大気を用いる場合よりも高いレジスト表面改質効率が達成できる。処理チャンバ11内のガスは排気部16から排気される。

処理チャンバ11の上部、すなわちレジスト膜2上方には、真空紫外光を発するランプ13がウィンドウ板14を介して配置されている。すなわち、処理チャンバ11上にランプユニットが配置され、その境界部分にはランプ光が透過可能なようにウィンドウ板14が配置されている。これにより、基板1上のレジスト膜2に対して真空紫外光の照射を行うことができる。ランプ13としては、172nmよりも短波長の光を発するものが好ましい。これは、ランプ光によりレジスト膜2がバルクとして感光すると転写特性に影響が出るためであり、極短波長の光によりレジストの極表層のみ化学変化を起こさせるためである。

ランプ13の具体例としては、エネルギ効率を考慮すると、ピーク波長172nmのXe2エキシマランプ、ピーク波長146nmのKr2エキシマランプ、ピーク波長126nmのAr2エキシマランプを用いることができる。波長が短いほど、レジストでの光吸収が大きくなり、化学反応がレジスト表層のみに留まる。よって、レジストバルクとしての感光を抑制することができ、転写特性に影響を与えない。一方、短波長になるほどランプ照度が低下してしまうため、Kr2エキシマランプが最も好適である。

なお、F2エキシマレーザは、十分な照度が得られるものの、装置が複雑かつ高コストである。これに対して、エキシマランプは、安価かつコンパクトである。よって、エキシマランプを有するレジスト表面改質装置が、後述する実施の形態4で説明するインライン化に適している。

ウィンドウ板14は、ランプ光を透過する材料で形成されたものを用いることができ、具体的にはフッ化カルシウム板を用いることができる。

エキシマランプ光はレジスト膜2表層を活性化させると共に、処理チャンバ11内の酸素と反応して活性酸素とオゾンを発生させる。この活性酸素とオゾン、特に活性酸素は効率的にレジスト膜2の表層を酸化させ、親水性に変える。エキシマランプ光がレジスト膜2の表面に照射されると、その酸化効率がより高まり、レジスト膜2表層の親水性化時間を短縮することができる。実際の親水性化処理時間は60secであり、インライン化に適しているかが分かった。

なお、上記表面改質装置では、ランプ光をレジスト膜2に照射しているが、ランプ光をレジスト膜2に照射せずに活性酸素及びオゾン発生用にのみ用いてもよい。すなわち、ランプ光を酸素と反応させて活性酸素及びオゾンを発生させ、該発生した活性酸素及びオゾンを処理チャンバに導入する構成としてもよい。これにより、基板1近傍に活性酸素及びオゾンが供給される。この場合、ランプ光をレジスト膜2に照射する場合と比較して親水性化効率は低くなるが、レジスト膜2表層を親水性化するという目的は達成し得る。また、ランプ光がレジスト膜をバルクとして感光することがないため、転写特性に影響が出ることがなく、172nmよりも長波長の光源を用いることができる。

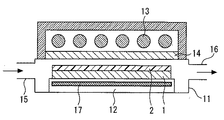

図2は、本実施の形態1で用いられるレジスト表面改質装置の変形例を説明するための概略断面図である。

本変形例では、基板1を載置するステージ12内に、加熱機構17としてのヒータが設けられている。その他の構成は、図1に示したレジスト表面改質装置と同様である。

ランプ13からレジスト膜2にランプ光を照射する際に、図示しない電源からヒータ17に電力供給され、該ヒータ17により基板1を加熱する。これにより、レジスト膜2表層を更に活性化させることができ、親水性化効率を更に高めることができる。

本変形例では、基板1を載置するステージ12内に、加熱機構17としてのヒータが設けられている。その他の構成は、図1に示したレジスト表面改質装置と同様である。

ランプ13からレジスト膜2にランプ光を照射する際に、図示しない電源からヒータ17に電力供給され、該ヒータ17により基板1を加熱する。これにより、レジスト膜2表層を更に活性化させることができ、親水性化効率を更に高めることができる。

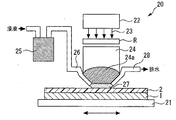

図3は、本実施の形態1で用いられる液浸露光装置20を説明するための概略断面図である。

図3に示すように、2次元的に移動可能なステージ21上に基板1が載置されている。基板1上にはレジスト膜2が形成されている。投影レンズ24とレジスト膜2との隙間には、浸液27が局所的に満たされている。この浸液27は、脱気装置25を通して気泡を取り除いた後、液浸液供給ノズル26から上記隙間に供給される。該供給された浸液27は、所定時間経過後、排水管28を通して排水されて廃液となる。投影レンズ24aとレジスト膜2との隙間は、1mm〜2mm程度である。浸液27としては、例えば、純水を用いることができる。純水は、ArFエキシマレーザ光(波長193nm)を透過し、レジストとの相互作用も少ない。

図3に示すように、2次元的に移動可能なステージ21上に基板1が載置されている。基板1上にはレジスト膜2が形成されている。投影レンズ24とレジスト膜2との隙間には、浸液27が局所的に満たされている。この浸液27は、脱気装置25を通して気泡を取り除いた後、液浸液供給ノズル26から上記隙間に供給される。該供給された浸液27は、所定時間経過後、排水管28を通して排水されて廃液となる。投影レンズ24aとレジスト膜2との隙間は、1mm〜2mm程度である。浸液27としては、例えば、純水を用いることができる。純水は、ArFエキシマレーザ光(波長193nm)を透過し、レジストとの相互作用も少ない。

図示しない光源から発せられた露光光23は、照明系22を通過した後、パターンが描画されたレチクルRを透過する。レチクルRを透過した光は、投影系24の投影レンズ24aを介し、さらに浸液27を介してレジスト膜2に対して照射される。露光光23の光源としては、波長193nmのArFエキシマレーザを用いることができる。

図4は、本実施の形態1による半導体装置の製造方法、より詳細には、微細パターンの形成方法を説明するための工程断面図である。

先ず、図4(a)に示すように、シリコン基板等の基板1上に被加工膜3を形成し、その上にレジスト膜2を形成する。ここで、被加工膜3は、例えば、ゲート電極材料である導電膜としてのドープトポリシリコン膜である。なお、SiO2膜のような絶縁膜等が被加工膜3であってもよい。また、被加工膜3の代わりにシリコン基板自体を被加工基板として加工してもよい。

先ず、図4(a)に示すように、シリコン基板等の基板1上に被加工膜3を形成し、その上にレジスト膜2を形成する。ここで、被加工膜3は、例えば、ゲート電極材料である導電膜としてのドープトポリシリコン膜である。なお、SiO2膜のような絶縁膜等が被加工膜3であってもよい。また、被加工膜3の代わりにシリコン基板自体を被加工基板として加工してもよい。

次に、図4(b)に示すように、上記レジスト表面改質装置(図1,2参照)を用いて、ランプ光4をレジスト膜2に照射しつつ、基板1を活性酸素雰囲気に曝す。これにより、レジスト膜2の表層が親水性化され、レジスト膜2の濡れ性が改善される。すなわち、レジスト膜2の表層が酸化され、酸化層5が形成される。

次に、図4(c)に示すように、上記液浸露光装置(図3参照)を用いて液浸露光法によりパターン露光を行う。レチクルRを透過した露光光23としてのArFエキシマレーザ光は、投影レンズと浸液27とを透過した後、レジスト膜2に照射される。このとき、レジスト膜2表面には親水性の酸化層5が形成されているため、レジスト界面の浸液27におけるマイクロバブルの発生を防止することができる。また、酸化層5は極薄であるため、レジスト膜バルクに対して露光光の遮断、屈折、回折等の影響を与えない。このため、酸化層5は転写性能に悪影響を及ぼさない。

本発明者は、ウェハステージを500mm/secでスキャンしながら露光を行ったところ、マイクロバブルの発生は見られず、マイクロバブル起因の転写不良の発生がないことを確認した。一方、レジスト表面改質処理を行っていない基板に対しても同様の露光を行ったところ、1ロット(25枚)のうちの数枚の基板にマイクロバブル起因の転写不良が発生し、歩留まりを5%低下させていた。

なお、浸液27は脱気装置(25)により脱気した後、レンズ24aとレジスト膜2との隙間に供給されるため、レジスト界面以外での浸液27におけるマイクロバブルの発生を防止することができる。

本発明者は、ウェハステージを500mm/secでスキャンしながら露光を行ったところ、マイクロバブルの発生は見られず、マイクロバブル起因の転写不良の発生がないことを確認した。一方、レジスト表面改質処理を行っていない基板に対しても同様の露光を行ったところ、1ロット(25枚)のうちの数枚の基板にマイクロバブル起因の転写不良が発生し、歩留まりを5%低下させていた。

なお、浸液27は脱気装置(25)により脱気した後、レンズ24aとレジスト膜2との隙間に供給されるため、レジスト界面以外での浸液27におけるマイクロバブルの発生を防止することができる。

次に、現像処理を行うと、図4(d)に示すように、レジストパターン2a,5aが形成される。そして、図4(e)に示すように、レジストパターン2a,5aをマスクとして被加工膜3をエッチングすることにより、被加工膜のパターン3aが形成される。最後に、レジストパターン2a,5aを除去すると、図4(f)に示すように、基板1上に微細パターン3aが得られる。

以上説明したように、本実施の形態1では、レジスト膜2の表層部分を酸化することにより該表層部分の親水性を高めた後、液浸露光を行うこととした。これにより、液浸露光時に、レジスト界面の浸液27におけるマイクロバブルの発生を防止することができる。よって、レジスト界面のマイクロバブルに起因する転写欠陥の発生を防止することができる。従って、半導体装置の歩留まりを向上させることができる。

なお、本実施の形態1では、レジスト表面改質処理として、活性酸素処理、或いは、活性酸素処理に真空紫外光照射を併用する処理について説明したが、これらの処理に代えてプラズマ酸化を用いることができる。すなわち、酸素分圧下でプラズマを生成し、レジスト膜の極表層部のみを酸化する方法を用いることができる。この方法は既存の酸素プラズマ処理装置を用いることができるため、新規に装置の設計を行う必要がない(後述する実施の形態2,3,4についても同様)。

レジスト膜の濡れ性を改善することによりマイクロバブル(気泡)の発生を防止する方法としては、上述した本実施の形態1による方法の他にも、レジストの構成成分を親水性化する方法や、浸液にアルコールなどの界面活性剤を添加する方法が考えられる。本発明者は、これらの方法についても検討した。その結果を以下に述べる。

レジストの構成成分を親水性化する方法としては、例えば、酸発生剤(PAG:photoacid generator)を親水性のものに替える方法が考えられる。しかしながら、この方法では、親水性の分子が選択的に浸液に遊離(溶解)してしまうため、レジストの成分のバランスが崩れ、転写性能に悪影響が出てしまう。特に、レジスト上面で親水性成分の遊離が起こるため、レジストの膜厚方向でレジスト成分のバランスが崩れてしまい、レジスト上面部が丸まってしまう問題や、T−top形状に繋がってしまうという問題があった。また、浸液に遊離したレジスト成分が投影レンズのコンタミネーションの原因になるという問題もあった。遊離した成分は微量であるが、この成分に露光光の光エネルギーが加わると、投影レンズのコンタミネーションに繋がることが分かった。

また、浸液に界面活性剤を添加する方法も、レンズコンタミネーションの問題があり、露光装置を長時間使用したときのメンテナンスに問題が生じた。また、この方法では、浸液によるレジストダメージの問題もあった。

レジストの構成成分を親水性化する方法としては、例えば、酸発生剤(PAG:photoacid generator)を親水性のものに替える方法が考えられる。しかしながら、この方法では、親水性の分子が選択的に浸液に遊離(溶解)してしまうため、レジストの成分のバランスが崩れ、転写性能に悪影響が出てしまう。特に、レジスト上面で親水性成分の遊離が起こるため、レジストの膜厚方向でレジスト成分のバランスが崩れてしまい、レジスト上面部が丸まってしまう問題や、T−top形状に繋がってしまうという問題があった。また、浸液に遊離したレジスト成分が投影レンズのコンタミネーションの原因になるという問題もあった。遊離した成分は微量であるが、この成分に露光光の光エネルギーが加わると、投影レンズのコンタミネーションに繋がることが分かった。

また、浸液に界面活性剤を添加する方法も、レンズコンタミネーションの問題があり、露光装置を長時間使用したときのメンテナンスに問題が生じた。また、この方法では、浸液によるレジストダメージの問題もあった。

これに対して、本発明では、上述したように、レジスト表層部におけるレジストポリマの一部をOH化するものであり、レジスト成分の浸液への遊離はほとんどない。このため、レジストバルク部には影響しないため、転写特性に与える影響は無視できるほど小さい。

実施の形態2.

図5は、本実施の形態2による半導体装置の製造方法、より詳細には、MOSトランジスタの形成方法を説明するための工程断面図である。

先ず、図5(a)に示すように、シリコン基板51内にSTI法を用いて素子分離52を形成し、該素子分離52により分離された活性領域に不純物を注入することによりウェル領域53を形成する。そして、シリコン基板51上にゲート絶縁膜54を形成する。ゲート絶縁膜54としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン酸窒化膜のほか、いわゆる高誘電率膜を用いることができる。

次に、ゲート絶縁膜54上にゲート電極となる導電膜55として、ドープトポリシリコン膜(以下「ポリシリコン膜」と略す。)を形成する。ポリシリコン膜に代えて、シリコンゲルマニウム膜を導電膜55として用いることができる。そして、ポリシリコン膜55上にレジスト膜56を形成する。

続いて、実施の形態1で説明したレジスト表面改質装置(図1,2参照)を用いて、Kr2エキシマランプ光57をレジスト膜56に照射しつつ、基板51を活性酸素雰囲気に曝す。これにより、レジスト膜56の表層が親水性化され、レジスト膜56の濡れ性が改善される。すなわち、レジスト膜56の表層が酸化され、酸化層58が形成される。

図5は、本実施の形態2による半導体装置の製造方法、より詳細には、MOSトランジスタの形成方法を説明するための工程断面図である。

先ず、図5(a)に示すように、シリコン基板51内にSTI法を用いて素子分離52を形成し、該素子分離52により分離された活性領域に不純物を注入することによりウェル領域53を形成する。そして、シリコン基板51上にゲート絶縁膜54を形成する。ゲート絶縁膜54としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン酸窒化膜のほか、いわゆる高誘電率膜を用いることができる。

次に、ゲート絶縁膜54上にゲート電極となる導電膜55として、ドープトポリシリコン膜(以下「ポリシリコン膜」と略す。)を形成する。ポリシリコン膜に代えて、シリコンゲルマニウム膜を導電膜55として用いることができる。そして、ポリシリコン膜55上にレジスト膜56を形成する。

続いて、実施の形態1で説明したレジスト表面改質装置(図1,2参照)を用いて、Kr2エキシマランプ光57をレジスト膜56に照射しつつ、基板51を活性酸素雰囲気に曝す。これにより、レジスト膜56の表層が親水性化され、レジスト膜56の濡れ性が改善される。すなわち、レジスト膜56の表層が酸化され、酸化層58が形成される。

次に、図5(b)に示すように、実施の形態1で説明した液浸露光装置(図3参照)を用いて、液浸露光法によりパターン露光を行う。レチクル(マスク)を透過した露光光60としてのArFエキシマレーザ光は、投影レンズと浸液59とを透過した後、レジスト膜56に照射される。このとき、レジスト膜56表面には酸化層58が形成されているため、レジスト界面の浸液59におけるマイクロバブルの発生を防止することができる。

次に、現像処理を行うと、レジストパターン56a,58aが形成される。そして、このレジストパターン56a,58aをマスクとしてポリシリコン膜55及びゲート絶縁膜54をドライエッチングする。これにより、図5(c)に示すように、ポリシリコンゲート電極55aが形成される。

次に、レジストパターン56a,58aを除去する。そして、図5(d)に示すように、ゲート電極55aをマスクとして低濃度の不純物を基板51内に注入することにより、基板51上層にチャネル領域を挟むエクステンション領域61が形成される。続いて、基板51全面にシリコン窒化膜等の絶縁膜を形成し、該絶縁膜を異方性エッチングすることにより、ゲート電極55a側壁を覆うサイドウォール62を形成する。そして、サイドウォール62及びゲート電極55aをマスクとして高濃度の不純物を基板51内に注入することにより、基板51上層にソース/ドレイン領域63が形成される。

以上説明したように、本実施の形態2では、レジスト膜56の表層部分を酸化することにより親水性を高めた後、液浸露光を行うこととした。これにより、液浸露光時に、レジスト界面の浸液59におけるマイクロバブルの発生を防止することができる。よって、マイクロバブルに起因する転写欠陥の発生を防止することができる。従って、半導体装置の歩留まりを向上させることができる。ここでの転写欠陥はパターン欠けや潰れだけでなく、基準外寸法欠陥も含む。ゲートは寸法管理基準が厳しいので、パターン直上でなくパターン近傍にできたマイクロバブルの影響も受けやすい。このため、本実施の形態2による方法は特に有効である。

実施の形態3.

上述した実施の形態2では、本発明をMOSFETのゲート電極の形成に適用した例について説明したが、本実施の形態3では、図6〜図10を参照して、本発明を孔パターンの形成に適用した例について説明する。

上述した実施の形態2では、本発明をMOSFETのゲート電極の形成に適用した例について説明したが、本実施の形態3では、図6〜図10を参照して、本発明を孔パターンの形成に適用した例について説明する。

図6は、本実施の形態3による半導体装置の製造方法、より詳細には素子要部における孔パターンの形成方法を説明するための工程断面図である。

先ず、図6(a)に示すように、LDD構造を有するMOSFETを形成する。詳細には、シリコン基板70にSTI(shallow trench isolation)法を用いて絶縁膜からなる素子分離71を形成した後、所望のウェル領域を形成し、シリコン基板70上にゲート絶縁膜72を形成する。ゲート絶縁膜72上にゲート電極73を形成すると共に、素子分離71上に配線74を形成する。ゲート電極73及び配線74は、ポリシリコン膜、ポリシリコンゲルマニウム膜、金属のような導電体からなる。ゲート電極73の側壁を覆うサイドウォールスペーサ75を形成する。シリコン基板70上層には、ゲート電極73に対して自己整合的なエクステンション領域と、サイドウォールスペーサ75に対して自己整合的なソース/ドレイン領域とからなる不純物拡散層76を形成する。

そして、上記MOSFETを覆うように、基板全面に絶縁膜77を形成する。本実施の形態3では、この絶縁膜77の所望の位置に孔を形成する方法について説明する。

先ず、図6(a)に示すように、LDD構造を有するMOSFETを形成する。詳細には、シリコン基板70にSTI(shallow trench isolation)法を用いて絶縁膜からなる素子分離71を形成した後、所望のウェル領域を形成し、シリコン基板70上にゲート絶縁膜72を形成する。ゲート絶縁膜72上にゲート電極73を形成すると共に、素子分離71上に配線74を形成する。ゲート電極73及び配線74は、ポリシリコン膜、ポリシリコンゲルマニウム膜、金属のような導電体からなる。ゲート電極73の側壁を覆うサイドウォールスペーサ75を形成する。シリコン基板70上層には、ゲート電極73に対して自己整合的なエクステンション領域と、サイドウォールスペーサ75に対して自己整合的なソース/ドレイン領域とからなる不純物拡散層76を形成する。

そして、上記MOSFETを覆うように、基板全面に絶縁膜77を形成する。本実施の形態3では、この絶縁膜77の所望の位置に孔を形成する方法について説明する。

次に、図6(b)に示すように、絶縁膜77上に反射防止膜78を形成し、反射防止膜78上にレジスト膜79を形成する。なお、絶縁膜77が露光光を吸収する材料であれば、反射防止膜78の形成を省略することも可能である。反射防止膜78としては、塗布形式の有機膜を用いることができ、無機材料系のシリコン酸窒化膜やカーボン膜を用いることもできる。

次に、レジスト膜79に対して、実施の形態1で説明した酸素表面処理を施す。これにより、レジスト膜79の表面に酸化層80が形成され、レジスト膜79の表面が親水性化される。すなわち、レジスト膜79の表面の濡れ性が高くなる。例えば、酸素表面処理の時間を60secとすることで、表面から数nmの深さまで十分な親水性層が形成することができる。

そして、所望の孔パターンを有するマスク82を用いて、液浸露光法によりパターン露光を行う。マスク82を通過した露光光83としてのArFエキシマレーザ光は、投影レンズ(図示せず)と浸液81とを透過した後、レジスト膜79に照射される。

次に、レジスト膜79に対して、実施の形態1で説明した酸素表面処理を施す。これにより、レジスト膜79の表面に酸化層80が形成され、レジスト膜79の表面が親水性化される。すなわち、レジスト膜79の表面の濡れ性が高くなる。例えば、酸素表面処理の時間を60secとすることで、表面から数nmの深さまで十分な親水性層が形成することができる。

そして、所望の孔パターンを有するマスク82を用いて、液浸露光法によりパターン露光を行う。マスク82を通過した露光光83としてのArFエキシマレーザ光は、投影レンズ(図示せず)と浸液81とを透過した後、レジスト膜79に照射される。

次に、現像処理を行うことにより、図6(c)に示すように、開孔を有するレジストパターン(すなわち、孔形状のレジストパターン)80a,79aが形成される。

その後、レジストパターン80a,79aをマスクとして、反射防止膜78及び絶縁膜77をエッチングする。これにより、図6(d)に示すように、絶縁膜77内に所望の孔形状77a,77bが開孔する。その後、レジストパターン80a,79aと反射防止膜78とを除去する。

その後、レジストパターン80a,79aをマスクとして、反射防止膜78及び絶縁膜77をエッチングする。これにより、図6(d)に示すように、絶縁膜77内に所望の孔形状77a,77bが開孔する。その後、レジストパターン80a,79aと反射防止膜78とを除去する。

本実施の形態3では、開口不良の無い微細孔開口77a,77bを絶縁膜77に形成することができる。なお、本実施の形態3では、レジストパターン80a,79aを直接マスクとして絶縁膜をエッチングしたが、例えばポリシリコン膜からなるハードマスクを間接的なマスクとして絶縁膜をエッチングすることができる。すなわち、レジストパターンを一旦ハードマスクにエッチング転写し、レジストパターンを除去し、ハードマスクパターンをマスクとして絶縁膜77をエッチングすることができる。

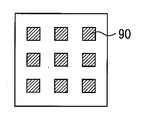

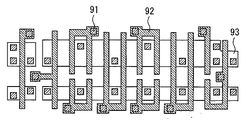

一方、本発明のレジスト表面処理を行わなかった場合は開口不良が多発することが分かった。図7は、等幅/等ピッチで孔90がマトリックス状に並んだ最密集の孔パターン開口のレイアウトの一例を示した上面図である。図8は、ロジック回路の孔パターンのレイアウトの一例を示す上面図である。図8において、符号91は孔、92はゲート配線、93は拡散領域(アクティブエリア)を示している。図7に示すような最密集レイアウトの場合でもパターン開口密度は25%であり、図8に示すようなロジック回路では開口密度は5%以下と小さい。しかしながら、このような開口密度が小さい場合でも、本発明のレジスト表面処理を行わなかった場合は開口不良が多発した。

この原因を検討したところ、以下に示す2つの要因が主要因であることが分かった。

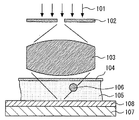

先ず、第1の要因を説明する。図9は、液浸露光時のマイクロバブルの発生状態を示す概略断面図である。図9に示すように、露光光101が所望の孔開口を有するマスク102を通り、投影レンズ103、レンズ保護カバーガラス104、浸液105を介して基板107上に形成されたレジスト膜108に結像照射される。脱気した浸液105を用いてもレジスト膜108表面の濡れ性が低い場合には、スキャン移動の際等に、浸液105中にマイクロバブル106が発生する。発生したバブル106の一部はレジスト膜108/浸液105の界面から遊離し、浸液105中に浮遊する。このマイクロバブル106は、形成する孔パターンの直前になくても、露光光の一部を遮るために転写欠陥を生じやすい。従って、開口密度が低くても転写欠陥が発生しやすい。

この原因を検討したところ、以下に示す2つの要因が主要因であることが分かった。

先ず、第1の要因を説明する。図9は、液浸露光時のマイクロバブルの発生状態を示す概略断面図である。図9に示すように、露光光101が所望の孔開口を有するマスク102を通り、投影レンズ103、レンズ保護カバーガラス104、浸液105を介して基板107上に形成されたレジスト膜108に結像照射される。脱気した浸液105を用いてもレジスト膜108表面の濡れ性が低い場合には、スキャン移動の際等に、浸液105中にマイクロバブル106が発生する。発生したバブル106の一部はレジスト膜108/浸液105の界面から遊離し、浸液105中に浮遊する。このマイクロバブル106は、形成する孔パターンの直前になくても、露光光の一部を遮るために転写欠陥を生じやすい。従って、開口密度が低くても転写欠陥が発生しやすい。

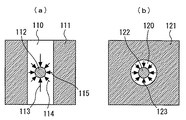

次に、第2の要因を説明する。図10は、現像工程におけるレジストの現像溶解を示す概略上面図である。図10(a)はライン&スペースパターンのスペースパターン(溝パターン)を現像する場合を示す図であり、図10(b)は孔パターンを現像する場合を示す図である。図10(a),(b)において、符号110,120は開口部を示し、符号111,121はレジスト部を示している。この開口部110,120、すなわちポジ型レジストを用いた場合の露光部に、マイクロバブルの陰112,122がかかる場合について考察する。光露光では回折の影響を受け、一般に露光パターンの中心部の露光強度が強く、中心部から周辺に行くほど露光強度は弱くなる。現像時のレジスト溶解速度は露光強度に応じて変わり、露光強度が強いほど溶解速度は速い。このため、図10(a)に示すように、符号113で示す方向からの現像溶解は急激に進み、符号114、115で示す方向からの現像溶解は溶解が進まなくなる。図10(a)に示すスペースパターンを現像する場合、溶解速度の速い2方向からの浸食を受けるため、マイクロバブルの陰112に起因する転写欠陥は残りにくい。一方、図10(b)に示す孔パターンの場合、溶解速度は符号123で示す何れの方向からも均一であり遅いため、マイクロバブルの陰122に起因する転写欠陥が発生しやすい。この現像液による浸食のされ易さの違いが、第2の要因となっている。

従って、本発明は、孔パターン形成時の転写欠陥の発生の防止に特に有効である。

従って、本発明は、孔パターン形成時の転写欠陥の発生の防止に特に有効である。

実施の形態4.

図11は、本発明の実施の形態4による露光システムを説明するための概略図である。

図11に示すように、露光システムは、レジスト塗布現像部30と、図3に示した液浸露光装置20と、両装置20,30間を繋ぐインターフェイス40とを備えている。

図11は、本発明の実施の形態4による露光システムを説明するための概略図である。

図11に示すように、露光システムは、レジスト塗布現像部30と、図3に示した液浸露光装置20と、両装置20,30間を繋ぐインターフェイス40とを備えている。

レジスト塗布現像部30は、複数枚の基板1を収納したウェハキャリアCを載置し、このキャリアCに対して基板1のロード/アンロードを行うローダ/アンローダ31と、レジストの密着性を強化するための前処理を行う前処理ユニット32と、基板の加熱処理を行う加熱ユニット33と、加熱された基板の冷却処理を行う冷却ユニット34と、実施の形態1で説明した表面改質ユニット10と、搬送アーム35aを有し、各ユニット間の基板搬送を行う搬送ユニット35と、前処理が施された基板にレジストを回転塗布する塗布ユニット36と、露光後の現像処理を行う現像ユニット37とを備えている。

次に、上記露光システムの動作について説明する。

先ず、複数の基板1を収納したウェハキャリアCをローダ/アンローダ31に載置する。次に、搬送ユニット35の搬送アーム35aによりキャリアC内の基板1を前処理ユニット32に搬送する。そして、前処理ユニット32において、基板1を加熱し、該加熱した基板1をヘキサメチルジシラザン蒸気に接触させる。これにより、基板1表面が疎水性化され、基板と後に塗布されるレジストとの密着性を向上させることができる。なお、図示しないが、前処理ユニット32は2段構成になっており、それぞれ60secのタクトで疎水性化処理が行われる。

先ず、複数の基板1を収納したウェハキャリアCをローダ/アンローダ31に載置する。次に、搬送ユニット35の搬送アーム35aによりキャリアC内の基板1を前処理ユニット32に搬送する。そして、前処理ユニット32において、基板1を加熱し、該加熱した基板1をヘキサメチルジシラザン蒸気に接触させる。これにより、基板1表面が疎水性化され、基板と後に塗布されるレジストとの密着性を向上させることができる。なお、図示しないが、前処理ユニット32は2段構成になっており、それぞれ60secのタクトで疎水性化処理が行われる。

次に、疎水性化処理が施された基板1を搬送アーム35aによりレジスト塗布ユニット36に搬送する。そして、レジスト塗布ユニット36において、基板1上にレジスト材料を回転塗布することにより、基板1上にレジスト膜を形成する。なお、図示しないが、レジスト塗布ユニット36は2台構成になっており、それぞれ60secのタクトでレジスト塗布処理が行われる。

続いて、レジストが塗布された基板1を搬送アーム35aにより加熱ユニット33に搬送する。そして、加熱ユニット33において露光前ベーク(プリベーク)を行った後、基板1を搬送アーム35aにより冷却ユニット34に搬送して、冷却ユニット34において基板温度が常温になるまで冷却する。

その後、冷却された基板1を搬送アーム35aによりレジスト表面改質装置10に搬送し、レジスト表面改質装置10においてレジスト膜表層を酸化することによりレジスト膜表層を親水性化する。この親水性化処理により、レジスト膜の純水に対する接触角が70度から0度に変わる。なお、図示しないが、レジスト表面改質装置10は2段構成になっており、それぞれ60secのタクトで親水性化処理が行われる。

次に、レジスト膜表層に親水性化処理が施された基板1をインターフェイス40を通じて液浸露光装置20に搬送する。そして、液浸露光装置20において、液浸露光法を用いたパターン露光を行う。すなわち、投影レンズとレジスト膜との隙間を浸液である純水で満たした後、該浸液を介してレジスト膜に対して露光光を照射する。ここで、上述したように、レジスト膜の純水に対する接触角は0度であるため、レジスト界面の純水におけるマイクロバブルの発生を防止することができる。よって、精度良く液浸露光を行うことができる。

パターン露光後、基板1をインターフェイス40を通じて加熱ユニット33に搬送する。そして、加熱ユニット33において露光後ベーク(ポストベーク)を行った後、基板1を搬送アーム35aにより冷却ユニット34に搬送して、冷却ユニット34において基板温度が常温になるまで冷却する。

続いて、冷却された基板1を搬送アーム35aにより現像ユニット37に搬送する。そして、現像ユニット37において現像処理を行うことにより、基板1上にレジストパターンが形成される。なお、図示しないが、現像ユニット37は4台構成になっており、それぞれ120secのタクトで現像処理が行われる。現像処理後、基板1を搬送アーム35aによりローダ/アンローダ31に載置されたキャリアC内に戻す。

以上説明したように、本実施の形態4では、レジスト表面改質装置10においてレジスト膜の表層部分を酸化することにより該表層部分の親水性を高めた後、液浸露光装置20において液浸露光を行うようにしたため、実施の形態1,2,3と同様に、レジスト界面での浸液におけるマイクロバブルの発生を防止することができ、該マイクロバブル起因の転写欠陥の発生を防止することができる。さらに、本実施の形態4のようにレジスト表面改質装置10と液浸露光装置20をインライン化することにより、マイクロバブル起因の転写欠陥のない微細レジストパターンを120枚/Hrのスループットで形成することができる。

1 基板(シリコン基板)、 2 レジスト膜、 2a 酸化層、 3 被加工膜、 4 真空紫外光(Kr2エキシマランプ光)、 10 レジスト表面改質装置、 11 処理チャンバ、 12 ステージ、 13 ランプ(Kr2エキシマランプ)、 14 ウィンドウ板、 15 ガス供給部、 16 排気部、 17 加熱機構(ヒータ)、 20 液浸露光装置、 21 ステージ、 22 照明系、 23 露光光、 24 投影系、 24a レンズ、 25 脱気装置、 26 供給ノズル、 27 浸液、 28 排水管、 30 レジスト塗布現像部、 31 ローダ/アンローダ、 32 前処理ユニット、 33 加熱ユニット、 34 冷却ユニット、 35 搬送ユニット、 35a 搬送アーム、 36 塗布ユニット、 37 現像ユニット、 40 インターフェイス、 51 基板、 52 素子分離、 53 ウェル領域、 54 ゲート絶縁膜、 55 導電膜(ドープトポリシリコン膜)、 55a ゲート電極、 56 レジスト膜、 56a レジストパターン、 57 ランプ光、 58 酸化層、 59 浸液、 60 露光光、 61 エクステンション領域、 62 サイドウォール、 63 ソース/ドレイン領域、70 シリコン基板、 71 素子分離、 72 ゲート絶縁膜、 73 ゲート電極、 74 配線、 75 サイドウォールスペーサ、 76 不純物拡散層、 77 絶縁膜、 78 反射防止膜、 79 レジスト膜、 80 酸化層、 81 浸液、 82 マスク、 83 露光光、 90,91 孔、 92 ゲート配線、 93 拡散領域、 101 露光光、 102 マスク、 103 投影レンズ、 104 レンズ保護カバーガラス、 105 浸液、 106 マイクロバブル、 107 基板、 108 レジスト膜、 110,120 開口部、 111,121 レジスト部、 112,122 マイクロバブルの陰、 113,114,115,123 現像溶解方向。

Claims (13)

- 液浸露光法を用いた電子デバイスの製造方法であって、

基板上に形成された被加工膜上あるいは被加工基板上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記被加工膜あるいは前記被加工基板をエッチングする工程とを含むことを特徴とする電子デバイスの製造方法。 - 液浸露光法を用いた電子デバイスの製造方法であって、

基板上にゲート絶縁膜を形成する工程と、

前記ゲート絶縁膜上に、ゲート電極となる導電膜を形成する工程と、

前記導電膜上にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う工程と、

前記パターンを露光した後、現像処理を行うことによりレジストパターンを形成する工程と、

前記レジストパターンをマスクとして前記導電膜をエッチングすることによりゲート電極を形成する工程と、

前記レジストパターンを除去した後、前記ゲート電極をマスクとして前記基板内に低濃度の不純物を注入することによりエクステンション領域を形成する工程と、

前記ゲート電極の側壁を覆うサイドウォールを形成する工程と、

前記ゲート電極及びサイドウォールをマスクとして前記基板内に高濃度の不純物を注入することによりソース/ドレイン領域を形成する工程とを含むことを特徴とする電子デバイスの製造方法。 - 液浸露光法を用いた電子デバイスの製造方法であって、

基板上に被加工膜となる絶縁膜を形成する工程と、

前記絶縁膜の上方にレジスト膜を形成する工程と、

前記レジスト膜の表層を酸化することにより該表層を親水性化する工程と、

前記レジスト膜の表層を親水性化した後、露光装置の投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対して所望の孔パターンの露光を行う工程と、

前記孔パターンを露光した後、現像処理を行うことにより開孔を有するレジストパターンを形成する工程と、

前記レジストパターンを直接あるいは間接のマスクとして前記絶縁膜をエッチングすることにより、前記絶縁膜に孔を形成する工程とを含むことを特徴とする電子デバイスの製造方法。 - 請求項1から3の何れかに記載の電子デバイスの製造方法において、

前記基板を活性酸素雰囲気に曝すことにより前記レジスト膜の表層を酸化することを特徴とする電子デバイスの製造方法。 - 請求項1から4の何れかに記載の電子デバイスの製造方法において、

前記基板を活性酸素雰囲気に曝しながら前記レジスト膜に真空紫外光を照射することにより前記レジスト膜の表層を酸化することを特徴とする電子デバイスの製造方法。 - 請求項4に記載の電子デバイスの製造方法において、

酸素に真空紫外光を照射することにより活性酸素を発生させ、該活性酸素を前記基板の周辺に供給することにより前記レジスト膜の表層を酸化することを特徴とする電子デバイスの製造方法。 - 請求項1から3の何れかに記載の電子デバイスの製造方法において、

前記基板を酸素プラズマ雰囲気に曝すことにより前記レジスト膜の表層を酸化することを特徴とする電子デバイスの製造方法。 - 請求項5に記載の電子デバイスの製造方法において、

前記真空紫外光は、波長が172nm以下の光であることを特徴とする電子デバイスの製造方法。 - 請求項5に記載の電子デバイスの製造方法において、

前記真空紫外光は、Kr2エキシマランプ光であることを特徴とする電子デバイスの製造方法。 - 基板上にレジストパターンを形成するための露光システムであって、

基板上にレジスト膜を形成するレジスト塗布装置と、

前記レジスト膜の表層を酸化し、該表層を親水性に改質する表面改質装置と、

投影レンズと前記レジスト膜との間に浸液を満たし、該浸液を介して前記レジスト膜に対してパターンの露光を行う液浸露光装置と、

前記パターンが露光された前記レジスト膜に対して現像処理を行う現像装置とを備えたことを特徴とする露光システム。 - 請求項10に記載の露光システムにおいて、

前記表面改質装置は、処理チャンバと、

前記処理チャンバ内に前記基板を保持する保持手段と、

前記処理チャンバ内に酸素を含有するガスを供給するガス供給部と、

前記酸素と反応し活性酸素を発生させると共に、前記レジスト膜の表層を活性化させる真空紫外光を発するランプとを有することを特徴とする露光システム。 - 請求項10に記載の露光システムにおいて、

前記表面改質装置は、前記レジスト膜に対して活性酸素を供給する活性酸素供給部を有することを特徴とする露光システム。 - 請求項10に記載の露光システムにおいて、

前記表面改質装置は、前記レジスト膜に対して酸素プラズマを用いた処理を行う酸素プラズマ処理装置であることを特徴とする露光システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004296427A JP2006108564A (ja) | 2004-10-08 | 2004-10-08 | 電子デバイスの製造方法および露光システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004296427A JP2006108564A (ja) | 2004-10-08 | 2004-10-08 | 電子デバイスの製造方法および露光システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2006108564A true JP2006108564A (ja) | 2006-04-20 |

Family

ID=36377897

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004296427A Pending JP2006108564A (ja) | 2004-10-08 | 2004-10-08 | 電子デバイスの製造方法および露光システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006108564A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007081373A (ja) * | 2005-09-13 | 2007-03-29 | Taiwan Semiconductor Manufacturing Co Ltd | 液浸リソグラフィ方法及びその装置 |

| JP2008071984A (ja) * | 2006-09-15 | 2008-03-27 | Tokyo Electron Ltd | 露光・現像処理方法 |

| JP2010211153A (ja) * | 2009-03-12 | 2010-09-24 | Renesas Electronics Corp | レジストパターン形成方法 |

| US7816070B2 (en) | 2006-08-02 | 2010-10-19 | Tdk Corporation | Substrate used for immersion lithography process, method of manufacturing substrate used for immersion lithography process, and immersion lithography |

| JP2012189796A (ja) * | 2011-03-10 | 2012-10-04 | Harison Toshiba Lighting Corp | 液晶パネル製造装置及び液晶パネルの製造方法 |

| EP3093712A1 (en) | 2015-05-14 | 2016-11-16 | Renesas Electronics Corporation | Photolithographic process for manufacturing a semiconductor device |

| US20220004103A1 (en) * | 2018-11-16 | 2022-01-06 | Lam Research Corporation | Bubble defect reduction |

| CN114911141A (zh) * | 2022-07-11 | 2022-08-16 | 上海传芯半导体有限公司 | Euv光刻方法及euv光刻设备 |

-

2004

- 2004-10-08 JP JP2004296427A patent/JP2006108564A/ja active Pending

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007081373A (ja) * | 2005-09-13 | 2007-03-29 | Taiwan Semiconductor Manufacturing Co Ltd | 液浸リソグラフィ方法及びその装置 |

| US7816070B2 (en) | 2006-08-02 | 2010-10-19 | Tdk Corporation | Substrate used for immersion lithography process, method of manufacturing substrate used for immersion lithography process, and immersion lithography |

| JP2008071984A (ja) * | 2006-09-15 | 2008-03-27 | Tokyo Electron Ltd | 露光・現像処理方法 |

| JP2010211153A (ja) * | 2009-03-12 | 2010-09-24 | Renesas Electronics Corp | レジストパターン形成方法 |

| JP2012189796A (ja) * | 2011-03-10 | 2012-10-04 | Harison Toshiba Lighting Corp | 液晶パネル製造装置及び液晶パネルの製造方法 |

| KR20160134515A (ko) | 2015-05-14 | 2016-11-23 | 르네사스 일렉트로닉스 가부시키가이샤 | 반도체 장치의 제조 방법 |

| EP3093712A1 (en) | 2015-05-14 | 2016-11-16 | Renesas Electronics Corporation | Photolithographic process for manufacturing a semiconductor device |

| JP2016218099A (ja) * | 2015-05-14 | 2016-12-22 | ルネサスエレクトロニクス株式会社 | 半導体装置の製造方法 |

| US9627203B2 (en) | 2015-05-14 | 2017-04-18 | Renesas Electronics Corporation | Manufacturing method of semiconductor device |

| US9847226B2 (en) | 2015-05-14 | 2017-12-19 | Renesas Electronics Corporation | Manufacturing method of semiconductor device |

| US20220004103A1 (en) * | 2018-11-16 | 2022-01-06 | Lam Research Corporation | Bubble defect reduction |

| US12248252B2 (en) * | 2018-11-16 | 2025-03-11 | Lam Research Corporation | Bubble defect reduction |

| CN114911141A (zh) * | 2022-07-11 | 2022-08-16 | 上海传芯半导体有限公司 | Euv光刻方法及euv光刻设备 |

| CN114911141B (zh) * | 2022-07-11 | 2022-09-23 | 上海传芯半导体有限公司 | Euv光刻方法及euv光刻设备 |

| KR102598196B1 (ko) * | 2022-07-11 | 2023-11-03 | 상하이 촨신 세미컨덕터 컴퍼니 리미티드 | Euv 리소그래피 방법 및 euv 리소그래피 장비 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1311522C (zh) | 图形形成方法和半导体器件的制造方法 | |

| US20050069819A1 (en) | Method for forming resist pattern and method for manufacturing semiconductor device | |

| US7851363B2 (en) | Pattern forming method and manufacturing method of semiconductor device | |

| TWI699821B (zh) | 半導體裝置之製造方法 | |

| JP5516931B2 (ja) | レジストパターン形成方法 | |

| JP5295968B2 (ja) | 半導体装置の製造方法および装置 | |

| JP2010182732A (ja) | 半導体装置の製造方法 | |

| CN1924706A (zh) | 半导体制造的微影方法 | |

| JP2006108564A (ja) | 電子デバイスの製造方法および露光システム | |

| JP2006024819A (ja) | 液浸露光装置、及び電子デバイスの製造方法 | |

| KR101024143B1 (ko) | 마이크로패턴 형성 방법 | |

| JP2005079226A (ja) | 半導体装置の製造方法 | |

| JP2025023029A (ja) | 基板処理方法及び基板処理装置 | |

| US20090123878A1 (en) | Patterning method | |

| US7416990B2 (en) | Method for patterning low dielectric layer of semiconductor device | |

| JP7599562B2 (ja) | 基板処理方法及び基板処理システム | |

| US20080032437A1 (en) | Exposure method for upper layer of hole of semiconductor device | |

| CN2742470Y (zh) | 浸没式光刻系统 | |

| CN1624588B (zh) | 浸没式光刻系统、对半导体结构的照光方法和制造方法 | |

| JP4392229B2 (ja) | 配線パターン形成方法 | |

| KR100691934B1 (ko) | 반도체 소자의 콘택홀 형성방법 | |

| KR20080000285A (ko) | 반도체 소자의 제조 방법 | |

| KR20010046665A (ko) | 웨이퍼 세정 장치 | |

| KR20060002546A (ko) | 포토마스크의 제조방법 |