JP2006044259A - 一体化成形品およびその製造方法 - Google Patents

一体化成形品およびその製造方法 Download PDFInfo

- Publication number

- JP2006044259A JP2006044259A JP2005198550A JP2005198550A JP2006044259A JP 2006044259 A JP2006044259 A JP 2006044259A JP 2005198550 A JP2005198550 A JP 2005198550A JP 2005198550 A JP2005198550 A JP 2005198550A JP 2006044259 A JP2006044259 A JP 2006044259A

- Authority

- JP

- Japan

- Prior art keywords

- thermoplastic resin

- molded product

- group

- resin composition

- integrally molded

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】FRP製第一の部材と他の第二の部材とが強固に接着した一体化成形品を提供する。

【解決手段】マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ(A)および(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)の差の絶対値(|δAーδB|)が1.2以下である一体化成形品、およびその製造方法。

【選択図】図3

【解決手段】マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ(A)および(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)の差の絶対値(|δAーδB|)が1.2以下である一体化成形品、およびその製造方法。

【選択図】図3

Description

本発明は、多数本の連続したフィラメントからなる強化繊維群で強化された繊維強化樹脂製の積層体を用いた一体化成形品およびその製造方法に関する。本発明は、繊維強化樹脂製の積層体と、他の構造部材、とりわけ熱可塑性樹脂からなる成形品とを強固に結合した一体化成形品に関する。この一体化成形品は、電気・電子機器、オフィスオートメーション機器、家電機器、医療機器の部品、部材または筐体、ならびに、車両部材、航空機部材、建築部材などに好ましく用いられる。

多数本の連続したフィラメントからなる強化繊維群で強化された樹脂からなる成形体(FRP:繊維強化プラスチック)は、各種の部品や構造体を形成する部材として、広く用いられている。熱硬化性樹脂をマトリックスとした成形体は、熱硬化性樹脂を含浸させたプリプレグのプレス成形や、レジントランスファーモールディング(RTM)などの成形方法により成形体とすることにより、製造されている。

しかしながら、熱硬化性樹脂からなるFRPは、複雑な形状を有する部品や構造体を単一の成形工程で製造するには不向きである。そのため、複雑な形状を有する部品や構造体は、当該FRPからなる複数の部材を作成し、次いで、それらの部材を一体化することにより製造されていた。

この一体化手法として、ボルト、リベット、ビスなどの機械的接合方法や、接着剤を使用する接合方法が用いられている。機械的接合方法では、接合部分を予め加工する加工工程を必要とするため、生産コストの低減がはかり難い問題があり、また、その外観からも、適用用途が限定される問題があった。接着剤を使用する接合方法では、接着剤の準備や接着剤の塗布作業を含む接着工程を必要とするため、生産コストの低減がはかり難い問題があり、また、接着強度の信頼性に十分な満足が得られない問題があった。

熱可塑性樹脂で形成される部材と熱硬化性樹脂からなるFRPで形成される部材とを一体化する手法が、特許文献1に提案されている。この手法は、強化用の炭素繊維群と熱硬化性樹脂とからなるプリプレグシートの表面に熱可塑性樹脂フィルムを積層し、第1の積層体を形成する第1の工程と、次いで、得られた第1の積層体に、熱硬化性樹脂は硬化するが、フィルムは流動しない条件で熱圧を加え、熱可塑性樹脂フィルムが貼着された炭素繊維強化熱硬化性樹脂からなる第2の積層体を形成する第2の工程と、得られた第2の積層体を金型に入れ、第2の積層体の熱可塑性樹脂フィルムの表面に対し、熱可塑性樹脂を射出成形し、射出成形により形成された熱可塑性樹脂部材(芯部材)と第2の積層体(表面部材)とを接合させる第3の工程からなる。この手法によれば、熱可塑性樹脂からなる芯部材と表面部材とが、表面部材の熱可塑性樹脂フィルムを介して接合されるので、この接合部における接合の強さに、格別の問題はないものと云える。

しかし、表面部材における熱硬化性樹脂と熱可塑性樹脂フィルムとの接合部における接合の強さは、十分であるとは云えない問題がある。この後者の接合部は、熱硬化性樹脂と熱可塑性樹脂との接合により形成されている、すなわち、異種材料間の接合により形成されているからである。

本発明では、この異種材料間の接合における接合の強さにおける従来の不安を低減した一体化成形品を提供することを、その目的としている。

繊維強化樹脂(FRP)は、種々の製品の形成材料として、広く用いられている。一方において、これらの製品の軽量化が要求されている。とりわけ、ノートパソコン、携帯電話、携帯情報端末に代表されるように携帯電子機器の普及が促進されるにつれて、薄型で軽量の製品が、市場で強く要望されている。これに伴い、製品を構成する筐体や内部部材が、薄肉性、軽量性を有するとともに、高剛性を有することが、要求されている。

この要求に対し、マグネシウム合金が活用されてはいる。高剛性の要求は、さらに高まっており、アルミニウム合金などのさらに剛性の高い金属材料の活用が検討されている。しかし、これらの金属材料では、複雑な形状の部材や製品を量産性よく容易に生産することが困難である。

特許文献2には、金属製の成形品と射出成形したリブとをエポキシ樹脂系の塗料で接着して一体化してなる筐体が、提案されている。特許文献3には、金属板と合成樹脂成形体とを一体化してなる電磁波シールド筐体が、提案されている。しかしながら、これらの筐体では、薄肉性と高剛性とを満足することができても、金属材料の比重が大きいために、結果的には、軽量性を満足するには至っていない。

特開平10−138354号公報(第1頁、第4行)

特開2001−298277号公報(第1頁、第4行)

特開平6−29684号公報(第1頁、第7行)

本発明の課題は、かかる従来技術の問題点に鑑み、繊維強化樹脂(FRP)からなる部材と他の構造部材との一体化が容易に実施でき、かつ、優れた接合強度にて一体化できる一体化成形品およびその製造方法を提供することにある。この一体化成形品は、優れた力学特性、軽量性を兼ね備え、電気・電子機器、携帯情報端末などの筐体や自動車、航空機などの輸送羽機器の構造材、建築部材などの構造材に好適に使用されるものである。

本発明者らは上記課題を解決すべく鋭意検討した結果、本発明の一体化成形品を用いれば、上記目的を達成できることを見出した。すなわち、本発明に係る一体化成形品は、マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(A)および(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)の差の絶対値(|δAーδB|)が1.2以下であることを特徴とするものからなる。

この一体化成形品においては、前記熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)が10以上であることが好ましい。

また、本発明に係る一体化成形品は、マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂中にカルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むことを特徴とするものからなる。

また、本発明に係る一体化成形品は、マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、金属(C)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂が以下の(a)または(b)のいずれかを満足すると同時に(c)を満足することを特徴とするものからなる。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。

この一体化成形品においては、前記熱可塑性樹脂組成物(B)と前記金属(C)の接合部において、前記金属(C)の表面がプライマー処理されていることが好ましい。

また、本発明に係る一体化成形品は、マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材同士が結合されてなる一体化成形品において、前記積層体同士が熱可塑性樹脂組成物(B)を介して接着されており、熱可塑性樹脂組成物(B)が以下の(a)または(b)のいずれかを満足することを特徴とするものからなる。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。

また、本発明の一体化成形品の製造方法は、上記のような一体化成形品の一体化工程において、前記熱可塑性樹脂組成物(B)の融点あるいは軟化点以上のプロセス温度で前記第一の部材を接着することを特徴とする方法からなる。

また、本発明の一体化成形品の用途としては、詳細は後述するが、例えば、建材、または電気・電子機器、OA機器、家電機器または自動車の部品、これらの内部部材、またはこれらに用いられる筐体の中のいずれかに適用できる。

本発明によれば、FRP部材を高い接着性をもって他の部材と一体化し、高い力学特性を備えた一体化成形品を得ることができる。

以下に、本発明の望ましい実施の形態について、図面を参照しながら説明する。

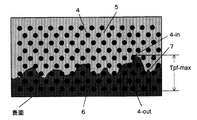

図1は、第一の部材1を天板とし、熱可塑性樹脂組成物からなる第二の部材2を立ち壁部分として一体化して、例えば電子機器筐体などの一体化成形品3とした例の全体斜視図である。図2は、その一体化成形品の熱可塑性樹脂組成物(B)6を介して接合した第一の部材1と第二の部材2との接合部の一部の拡大断面図である。図3は、一体化成形品の断面を透過型電子顕微鏡TEM、あるいは走査型電子顕微鏡SEMにて観察した結果をもとに模式的に示している。

図1は、第一の部材1を天板とし、熱可塑性樹脂組成物からなる第二の部材2を立ち壁部分として一体化して、例えば電子機器筐体などの一体化成形品3とした例の全体斜視図である。図2は、その一体化成形品の熱可塑性樹脂組成物(B)6を介して接合した第一の部材1と第二の部材2との接合部の一部の拡大断面図である。図3は、一体化成形品の断面を透過型電子顕微鏡TEM、あるいは走査型電子顕微鏡SEMにて観察した結果をもとに模式的に示している。

図2において、図3に示すようなマトリックス樹脂5に多数本の連続したフィラメントからなる強化繊維(強化繊維フィラメント4)の群が層状に配置された第一の部材1と、熱可塑性樹脂組成物(A)からなる第二の部材2とが結合されてなる一体化成形品において、前記第一の部材1と第二の部材2とが、熱可塑性樹脂組成物(B)6を介して接着されている。

また、第一の部材は、力学特性を達成するために、配列方向が異なる強化繊維を含む樹脂組成物シートが複数層、厚み方向に積層されたものを云う。強化繊維は、第一の部材において、少なくとも一方向に、10mm以上の長さ配列されている。しかし、強化繊維は、必ずしも第一の部材全体にわたって連続した繊維である必要はなく、途中で分断されていてもよい。

強化繊維群の形態の例としては、多数本のフィラメントからなるフィラメント束(繊維束)、この繊維束から構成されたクロス、多数本のフィラメントが一方向に配列されたフィラメント束(一方向性繊維束)、この一方向性繊維束から構成された一方向性クロスがある。プリプレグあるいは積層体の生産性の観点から、クロス、一方向性繊維束が好ましい。第一の部材の強化繊維群は、同一の形態の複数本の繊維束から構成されていても、あるいは、異なる形態の複数本の繊維束から構成されていてもよい。必要に応じ、積層された強化繊維群の積層間に、他の基材が積層されてなるサンドイッチ形態が用いられる。

また、一体化成形品の軽量、薄肉の観点からは、第一の部材を構成する繊維強化シートの積層枚数は少ない方が好ましく、該積層枚数が7以下であることが好ましい。より好ましくは6以下である。

さらに、第一の部材の強度を効率的に発現し、かつソリなどの影響を小さくするために、積層した各層の繊維角度が最外層からみて上下に(つまり、積層方向において)実質的に対称であり、最外層と次の第2層との繊維角度の差が60〜120°であることが好ましい。より好ましくは繊維角度の差が80〜100°である。さらに好ましくは繊維角度の差が実質90°である。

具体的に例示すると、図4に示すように、例えば6層からなる積層体12に構成することができる。第1層8aと第6層8bとは、同じ構造を有する。第6層8bの表面9bが、第1層8aの表面9aに相当する。第2層10aと第5層10bとは同じ構造を有する。第3層11aと第4層11bとは同じ構造を有する。これらの層は、マトリックス樹脂(例えば、エポキシ系樹脂)と強化繊維群(例えば、炭素繊維群)とから構成されている。さらにその全体の力学特性をコントロールするために、各層8a、10a、11、10b、8bにおける強化繊維群の配列方向が変えられている。特に、積層体の弾性率や強度を効率的に高める上で、強化繊維群として、一方向性繊維束を使用することが好ましい。積層体が薄肉で、層数に制限がある場合は、積層体の長尺方向を0度方向としたとき、最外積層8a、8bの強化繊維群の配列方向が、約45度になるように積層することがより好ましい。

本発明の第一の部材は、構造部材としての使用の観点から、その任意の略平面部分の曲げ弾性率の最大値である最大曲げ弾性率Exが50GPa以上であることが好ましく、より好ましくは60GPa、さらに好ましくは70GPa以上である。また同様の観点から、任意の略平面部分の曲げ弾性率の最小値である最小曲げ弾性率Eyが20GPa以上であることが好ましい。より好ましくは25GPa以上である。

さらに最大曲げ弾性率と最小曲げ弾性率の比Ex/Eyが1〜8の範囲内にあることが均一な剛性を持つ構造材として好ましい。

第一の部材の強化繊維群の繊維素材としては、例えば、アルミニウム繊維、黄銅繊維、ステンレス繊維などの金属繊維、ガラス繊維、ポリアクリロニトリル系、レーヨン系、リグニン系、ピッチ系の炭素繊維や黒鉛繊維、芳香族ポリアミド繊維、ポリアラミド繊維、PBO繊維、ポリフェニレンスルフィド繊維、ポリエステル繊維、アクリル繊維、ナイロン繊維、ポリエチレン繊維などの有機繊維、およびシリコンカーバイト繊維、シリコンナイトライド繊維、アルミナ繊維、炭化珪素繊維、ボロン繊維などを用いることができるこれらは、単独または2種以上併用して用いられる。これらの繊維素材は、表面処理が施されているものであってもよい。表面処理としては、金属の被着処理、カップリング剤による処理、サイジング剤による処理、添加剤の付着処理などがある。繊維素材としては、比重が小さく、高強度、高弾性率である炭素繊維が、好ましく使用される。

第一の部材のマトリックス樹脂としては、熱硬化性樹脂、熱可塑性樹脂を用いることが一般的であるが、成形品の剛性、強度に優れる熱硬化性樹脂を用いるのが好ましい。熱硬化性樹脂としては、例えば、不飽和ポリエステル、ビニルエステル、エポキシ、フェノール(レゾール型)、ユリア・メラミン、ポリイミドがあり、これらの共重合体、変性体、および、これらの少なくとも2種をブレンドした樹脂がある。衝撃性向上のために、エラストマーもしくはゴム成分が添加されていてもよい。特に、エポキシ樹脂は、成形品の力学特性の観点から好ましい。

また前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されているため、その強固な接着を達成するには、前記熱可塑性樹脂組成物(A)および(B)を構成する熱可塑性樹脂の溶解度パラメーターδ(SP値)の差の絶対値(|δAーδB|)が1.2以下であることが重要である。より好ましくは0.9以下であり、さらに好ましくは0.5以下である。溶解度パラメーターδ(SP値)の差の絶対値(|δAーδB|)が1.2よりも大きい場合には、前記前記熱可塑性樹脂組成物(A)および(B)を構成する熱可塑性樹脂同士が相溶しにくいことになり、強固な接着が達成できない。

さらに、第一の部材と第二の部材との接着を高めるために、その間に介在させる熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)は、分子鎖の凝集力を高めて強固な接着力を発現するために10以上であることが好ましい。

また、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されているため、その強固な接着を達成するには、前記熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂中にカルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むことが重要である。好ましくは反応性の高い官能基であるエポキシ基、酸無水物基、アミノ基を含むものであり、官能基数として好ましくは、1×10-4mol/g以上であり、通常のナイロン樹脂やポリエステル樹脂の末端に含まれるアミノ基やカルボキシル基の数よりも多い。さらに好ましくは1×10-3mol/g以上の高変性タイプの樹脂であり、優れた接着性を発現しうる。このような極性官能基を含有することで、強化繊維およびマトリックス樹脂との相互作用あるいは化学結合による接着向上効果が発現される。官能基量の上限は特に制限はないが、実質的に1mol/gもあれば本発明の目的には十分である。

ここで、熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂中の官能基数の求め方の一例について説明する。熱可塑性樹脂が混合物の場合は、分離可能な溶媒による抽出分離、高速液体クロマトグラフィーでの分取などにより、各成分に分離してから分析をおこなう。次いで該熱可塑性樹脂の重量平均分子量(Mw)をGPC(ゲルパーミエーションクロマトグラフィー)により測定する。続いて赤外吸収スペクトルやラマンスペクトルなどの分光学的手法により含まれる官能基種について同定する。続いてマススペクトル、プロトンNMR(核磁気共鳴スペクトル)、カーボンNMRなどの手法により、さらに官能基種の構造や熱可塑性樹脂の構造全体の同定を行う。構造決定後、官能基数定量を行う。具体的にはプロトンNMRにより、官能基に由来するプロトン数とその他既知構造部分の総プロトン数を比較することにより、熱可塑性樹脂全体に対する官能基の個数Fn(個/1分子)を決定し、GPCより求めたMwをもとに分子中の官能基数Fm(mol/g)を式(1)より決定する。またこの場合、NMRでの定量のため既知量の基準物質を内部標準として使用してもよい。

Fm=Fn/Mw 式(1)

Fm=Fn/Mw 式(1)

本発明において、熱可塑性樹脂組成物(A)に使用される熱可塑性樹脂としては、特に制限はない。熱可塑性樹脂としては、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PEN)、液晶ポリエステル等のポリエステル、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂、ポリプロピレン(PP)、ポリエチレン(PE)、フェノキシ樹脂、更にポリスチレン系、ポリウレタン系、ポリエステル系、ポリアミド系等の熱可塑エラストマー等や、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。熱可塑性樹脂には、耐衝撃性向上のために、エラストマーもしくはゴム成分が添加されていてもよい。耐熱性、耐薬品性の観点から、PPS樹脂が、成形品外観、寸法安定性の観点から、ポリカーボネート樹脂やスチレン系樹脂が、成形品の強度、耐衝撃性の観点から、ポリアミド樹脂が好ましく用いられる。

また、本発明において、熱可塑性樹脂組成物(B)に使用される熱可塑性樹脂としては、以下の(a)またば(b)のいずれかを満足するものであれば特に制限されない。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の構造を1×10-5mol/g以上含むこと。

例えばポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PEN)、液晶ポリエステル等のポリエステル、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂、ポリプロピレン(PP)、ポリエチレン(PE)、フェノキシ樹脂、更にポリスチレン系、ポリウレタン系、ポリエステル系、ポリアミド系等の熱可塑エラストマー等や、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の構造を1×10-5mol/g以上含むこと。

例えばポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PEN)、液晶ポリエステル等のポリエステル、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂、ポリプロピレン(PP)、ポリエチレン(PE)、フェノキシ樹脂、更にポリスチレン系、ポリウレタン系、ポリエステル系、ポリアミド系等の熱可塑エラストマー等や、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。

熱可塑性樹脂には、要求される特性に応じ、充填剤や添加剤が含まれていてもよい。充填剤あるいは添加剤としては、無機充填剤、難燃剤、導電性付与剤、結晶核剤、紫外線吸収剤、酸化防止剤、制振剤、抗菌剤、防虫剤、防臭剤、着色防止剤、熱安定剤、離型剤、帯電防止剤、可塑剤、滑剤、着色剤、顔料、発泡剤、カップリング剤などが挙げられる。例えば導電性充填材としては、ガラス繊維、炭素繊維、カーボンブラック、アモルファスカーボン粉末、天然黒鉛粉末、人造黒鉛粉末、膨張黒鉛粉末、ピッチマイクロビーズ、気相成長炭素繊維、カーボンナノチューブなどが挙げられる。

また本発明の一体化成形品は、第一の部材と一体化させる成形品として、金属からなる成形品を用いることができる。この場合には、第一の部材と金属成形品との間に介在させる熱可塑性樹脂組成物(B)との接着性を高めるために、金属成形品に各種表面処理を施すことが好ましい。金属成形品の表面処理としては、JISーK6848に記載の化学的処理や、研磨紙、研磨布、ワイヤブラシ、サンダー、サンドブラスティングなどの機械的処理や、紫外線照射、コロナ放電、プラズマ処理などの物理的処理やプライマー処理などを施すことが好ましい。使用する金属に関しては特に制限はないが、強度などの点から好ましくは鉄、チタン、アルミニウム、マグネシウムおよびこれらとの合金等が挙げられる。

上記プライマーとして使用する化合物には、熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)の差の絶対値(|δAーδB|)が1.2以下であることが好ましい。プライマーとしては、例えば合成ゴム系、アクリル系、アミド系、ポリエステル系、ウレタン系、エポキシ系、シリコーンレジン系、シラン系などのプライマーが好適に使用される。

さらに、第一の部材と金属成形品との接着を高めるために、その間に介在させる熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂が以下の(a)または(b)のいずれかを満足することが重要である。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。好ましくは反応性の高い官能基であるエポキシ基、酸無水物基、アミノ基を含むものであり、官能基数として好ましくは、1×10-4mol/g以上、さらに好ましくは1×10-3mol/g以上である。このような極性官能基を含有することで、強化繊維およびマトリックス樹脂との相互作用あるいは化学結合による接着向上効果が発現される。官能基量の上限は特に制限はないが、実質的に1mol/gもあれば本発明の目的には十分である。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。好ましくは反応性の高い官能基であるエポキシ基、酸無水物基、アミノ基を含むものであり、官能基数として好ましくは、1×10-4mol/g以上、さらに好ましくは1×10-3mol/g以上である。このような極性官能基を含有することで、強化繊維およびマトリックス樹脂との相互作用あるいは化学結合による接着向上効果が発現される。官能基量の上限は特に制限はないが、実質的に1mol/gもあれば本発明の目的には十分である。

また、本発明の一体化成形品は、第一の部材同士を一体化したものでも構わない。このとき、第一の部材間に介在させる熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂が以下の(a)またば(b)のいずれかを満足することが重要である。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を6×1018個/g以上含むこと。好ましくは反応性の高い官能基であるエポキシ基、酸無水物基、アミノ基を含むものであり、官能基数として好ましくは、1×10-4mol/g以上、さらに好ましくは1×10-3mol/g以上である。このような極性官能基を含有することで、強化繊維およびマトリックス樹脂との相互作用あるいは化学結合による接着向上効果が発現される。官能基量の上限は特に制限はないが、実質的に1mol/gもあれば本発明の目的には十分である。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を6×1018個/g以上含むこと。好ましくは反応性の高い官能基であるエポキシ基、酸無水物基、アミノ基を含むものであり、官能基数として好ましくは、1×10-4mol/g以上、さらに好ましくは1×10-3mol/g以上である。このような極性官能基を含有することで、強化繊維およびマトリックス樹脂との相互作用あるいは化学結合による接着向上効果が発現される。官能基量の上限は特に制限はないが、実質的に1mol/gもあれば本発明の目的には十分である。

また、一体化成形品の接合部の特徴を示す図3において、熱可塑性樹脂組成物(B)6を構成する熱可塑性樹脂が、強化繊維群を構成する多数本のフィラメント4間の間隙の中まで進入している状態が示され、更に、マトリックス樹脂5と熱可塑性樹脂組成物(B)6との界面7が凸凹形状を有している状態が示される。この多数本のフィラメント4を含む凹凸形状の界面7の存在により、マトリックス樹脂5と熱可塑性樹脂組成物(B)6との強固な接合がもたらされる。

第一の部材は、他の被着材との接着強度を高める目的で、図3に示すように、熱可塑性樹脂組成物(B)層6において、連続したフィラメント4が存在している領域の最大厚みTpf−maxが、10μm以上であることが好ましく、20μm以上であることがより好ましく、40μm以上であることが更に好ましい。この最大厚みTpf−maxは、熱可塑性樹脂組成物(B)6の厚さ方向において、熱可塑性樹脂組成物(B)6の樹脂に接している一番外側(表面側)のフィラメント4−outと、熱可塑性樹脂組成物(B)6の樹脂の表面からの入り込み厚さが最も大きい部位において、熱可塑性樹脂組成物(B)6の樹脂に接している一番内側のフィラメント4−inとの間の距離(Tpf−max)と定義される。最大厚みTpf−maxは、第一の部材断面のSEMあるいはTEM観察写真において、測定することができる。最大厚みTpf−maxは、最大で、1,000μmあれば、本発明の効果が十分に達成される。

なお図3は、前述したように、一体化成形品の断面を透過型電子顕微鏡TEM、あるいは走査型電子顕微鏡SEMにて観察した結果をもとに模式的に示している。

また、本発明の熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂としては、例えば、ポリアミド系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、スチレン系樹脂、エチレン−酢酸ビニル共重合(EVA)樹脂、ウレタン系樹脂、アクリル系樹脂、ポリフェニレンサルファイド(PPS)系樹脂、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。必要に応じ、添加剤、充填材などが添加されていてもよい。充填剤あるいは添加剤としては、無機充填剤、難燃剤、導電性付与剤、結晶核剤、紫外線吸収剤、酸化防止剤、制振剤、抗菌剤、防虫剤、防臭剤、着色防止剤、熱安定剤、離型剤、帯電防止剤、可塑剤、滑剤、着色剤、顔料、発泡剤、カップリング剤などが挙げられる。

さらにその熱可塑性樹脂の融点または軟化点は、成形品の実用性を考慮して、50〜300℃が好ましい。熱可塑性樹脂の融点または軟化点は、100〜250℃であることがより好ましく、125〜220℃であることが更に好ましい。融点は、JIS−K7121に準拠して、DSCにより昇温速度10℃/分で測定した値である。軟化点は、JIS−K7206に準拠して、ピカッド軟化温度を測定した値である。

一体化成形品は、その用途が主に発熱体を収納する筐体であることから、室温近辺がその通常の使用環境であり、その環境での使用に耐える接着強度という観点からして、25℃におけるISO4587に基づく接着強度は、6MPa以上であることが好ましく、8MPa以上であることがより好ましく、12MPa以上であることが更に好ましい。被着材が樹脂部材の場合、12MPa以上の接着強度であれば接着界面剥離よりも、接着部材が母材破壊するレベルとなることが多くなり、十分な接着強度となる。25℃におけるISO4587に基づく接着強度が6MPa未満では、パソコン使用時に、落下させるなどの強い衝撃を受けたとき、第一の部材と熱可塑性樹脂組成物(A)との接合部で、一体化成形品が破壊する場合がある。25℃における接着強度の上限については、特に制限はないが、30MPa以下であれば本発明の効果を十分に達成できる。

上記構成を有する本発明に係る一体化成形品の製造方法としては、一体化させる工程において、熱可塑性樹脂組成物(B)の融点あるいは軟化点以上のプロセス温度で接着させること以外には特に制限されない。例えば、その製造方法は、第一の部材を構成している熱可塑性樹脂組成物(B)の融点または軟化点以上の温度で、第二の部材を接合させ、貼り付け、次いで冷却することからなる。

第一の部材と第二の部材とを接合させる手順は、特に限定されない。例えば、(i)第一の部材を予め成形しておき、第二の部材の成形と同時に、両者を接合し、一体化させる手法、(ii)第二の部材を予め成形しておき、第一の部材の成形と同時に、両者を接合し、一体化させる手法、あるいは、(iii)第一の部材と第二の部材とをそれぞれ別々に予め成形しておき、両者を接合し、一体化させる手法がある。

一体化の手法として、第一の部材と第二の部材とを、機械的に嵌合させ、一体化する手法、両者をボルト、ネジなどの機械的結合手段を用いて一体化する手法、両者を接着剤などの化学的結合手段を用いて一体化する手法もある。これらの一体化する手法は、必要に応じて、併用されてもよい。

前記一体化手法(i)の具体例としては、第一の部材をプレス成形し、必要に応じ所定のサイズに加工あるいは後処理し、次いで射出成形金型にインサートし、その後、第二の部材を形成する材料を金型に射出成形する手法が挙げられる。

前記一体化手法(ii)の具体例としては、第二の部材を射出成形し、必要に応じ所定のサイズに加工あるいは後処理し、次いでプレス金型にインサートし、その後、プレス金型を所定のプロセス温度として、第一の部材を形成する未硬化の熱硬化性樹脂と多数本の連続したフィラメントからなる強化繊維群とからなるプリプレグの表面に熱可塑性樹脂層が形成された基材をレイアップし、次いで熱可塑性樹脂の融点以上の温度で真空バック成形する手法が挙げられる。

前記一体化手法(iii)の具体例としては、第一の部材をプレス成形し、必要に応じ所定のサイズに加工あるいは後処理して用意した第一の部材と、別途、射出成形にて第二の部材を予め成形し、それぞれを熱接着や超音波溶着などで前記一体化手法(ii)と同様にして一体化させる方法が挙げられる。

一体化成形品の量産性の観点から、前記一体化手法(i)におけるインサート射出成形やアウトサート射出成形が好ましく使用される。形状安定性や接着部分の精密性の観点から、前記一体化手法(iii)が好ましく使用され、熱溶着、振動溶着、超音波溶着、レーザー溶着が好ましく使用できる。

本発明の一体化成形品の用途としては、例えば、各種ギヤー、各種ケース、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、コイルボビン、コンデンサー、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、半導体、ディスプレー、FDDキャリッジ、シャーシ、HDD、MO、モーターブラッシュホルダー、パラボラアンテナ、ノートパソコン、携帯電話、デジタルスチルカメラ、PDA、ポータブルMD、プラズマディスプレーなどの電気または電子機器の部品、部材および筐体、電話、ファクシミリ、VTR、コピー機、テレビ、アイロン、ヘアードライヤー、炊飯器、電子レンジ、音響機器、掃除機、トイレタリー用品、レーザーディスク、コンパクトディスク、照明、冷蔵庫、エアコン、タイプライター、ワードプロセッサーなどに代表される家庭または事務製品部品、部材および筐体、パチンコ、スロットマシン、ゲーム機などの遊技または娯楽製品部品、部材および筐体、顕微鏡、双眼鏡、カメラ、時計などの光学機器、精密機械関連部品、部材および筐体、X線カセッテなどの医療用途、モーター部品、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンショメーターベース、サスペンション部品、排気ガスバルブなどの各種バルブ、燃料関係、排気系または吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、各種アーム、各種フレーム、各種ヒンジ、各種軸受、燃料ポンプ、ガソリンタンク、CNGタンク、エンジン冷却水ジョイント、キャブレターメインボディー、キャブレタースペーサー、排気ガスセンサー、冷却水センサー、油温センサー、ブレーキパットウェアーセンサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアーフローメーター、ブレーキバット磨耗センサー、エアコン用サーモスタットベース、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンべイン、ワイパーモーター関係部品、ディストリビュター、スタータースィッチ、スターターリレー、トランスミッション用ワイヤーハーネス、ウィンドウオッシャーノズル、エアコンパネルスィッチ基板、燃料関係電磁気弁用コイル、ヒューズ用コネクター、バッテリートレイ、ATブラケット、ヘッドランプサポート、ペダルハウジング、ハンドル、ドアビーム、プロテクター、シャーシ、フレーム、アームレスト、ホーンターミナル、ステップモーターローター、ランプソケット、ランプリフレクター、ランプハウジング、ブレーキピストン、ノイズシールド、ラジエターサポート、スペアタイヤカバー、シートシェル、ソレノイドボビン、エンジンオイルフィルター、点火装置ケース、アンダーカバー、スカッフプレート、ピラートリム、プロペラシャフト、ホイール、フェンダー、フェイシャー、バンパー、バンパービーム、ボンネット、エアロパーツ、プラットフォーム、カウルルーバー、ルーフ、インストルメントパネル、スポイラーおよび各種モジュールなどの自動車、二輪車関連部品、部材および外板、ランディングギアポッド、ウィングレット、スポイラー、エッジ、ラダー、エレベーター、フェイリング、リブなどの航空機関連部品、部材および外板、各種ラケット、ゴルフクラブシャフト、ヨット、ボード、スキー用品、釣り竿、自転車などのスポーツ関連部品、部材および人工衛星関連部品、パネルなどの建材用途などの各種用途に有用である。

上記の中でも、軽量かつ高剛性であって、複雑形状部を有し、かつ電磁波遮蔽能力が要求される、パソコン、ディスプレー、携帯電話、携帯情報端末などの電気または電子機器、OA機器、家電機器、医療機器の用途で好ましく用いられる。

さらに、力学特性に優れた大型成形品に複雑形状部が容易に成形できることから、自動車、二輪車、自転車、または航空機、建材用の部品、部材やパネル外板にも好適に用いられる。

実施例および比較例に基づき、本発明が更に具体的に説明される。実施例および比較例中に示される配合割合(%)は、別途特定している場合を除き、全て重量%に基づく値である。まず、一体化成形品の作成方法の一例および評価方法について記載する。

(1)一体化成形品の作成方法

一例として熱可塑性樹脂組成物(B)に共重合ポリアミド樹脂を用いた一体化成形品の作成方法を下記する。

一例として熱可塑性樹脂組成物(B)に共重合ポリアミド樹脂を用いた一体化成形品の作成方法を下記する。

(a)第一の部材の作成

マトリックス樹脂がエポキシ樹脂(熱硬化性樹脂)で、一方向に配列された多数本の炭素フィラメントからなる強化繊維群からなり、強化繊維群の含有量が、重量割合(Wf)で70%、体積割合(Vf)で61%のプリプレグ(東レ(株)製トレカプリプレグP6052F−15)から、所定の大きさを有する長方形のプリプレグシートを6枚切り出した。

マトリックス樹脂がエポキシ樹脂(熱硬化性樹脂)で、一方向に配列された多数本の炭素フィラメントからなる強化繊維群からなり、強化繊維群の含有量が、重量割合(Wf)で70%、体積割合(Vf)で61%のプリプレグ(東レ(株)製トレカプリプレグP6052F−15)から、所定の大きさを有する長方形のプリプレグシートを6枚切り出した。

プレス成形機の雌金型に、長方形の長辺の方向を0°として、繊維方向が、上から45°、−45°、90°、90°、−45°、45°となるように、6枚のプリプレグを、下から順次積層した。

一方、熱可塑性樹脂組成物(B)として、3元共重合ポリアミド樹脂(東レ(株)製、3元共重合ポリアミド樹脂CM4000、ポリアミド6/66/610、融点150℃;溶解度パラメータδ(SP値)13.3、官能基数;アミノ基9×10-5mol/g)のペレットを用い、メルトブロー法にて、幅1,000mmの不織布状の基材を製造した。この不織布状基材の目付は、30g/m2 であった。この熱接着用基材から、所定の幅を有する熱接着用基材を作成した。熱接着用基材を2枚重ね、上記プリプレグシートの上面の外周約20mmの幅および折り曲げられた端面に積層した。

次に、雄金型をセットして、プレス成形を行った。プレス成形機にて、160℃で5分間予熱して、熱接着用基材を溶融させた後、6MPaの圧力をかけながら、150℃で30分間加熱して熱硬化性樹脂を硬化させた。硬化終了後、室温で冷却し、脱型して、平均の厚み0.7mmの第一の部材に熱可塑性樹脂組成物(B)層が形成された積層体を製造した。

(b)一体化成形品

上記(a)で製造した積層体を、熱可塑性樹脂組成物(A)が配置されている部分に射出材料が接着するように方向をあわせて金型にインサートした。マトリックス樹脂がポリアミド系樹脂からなり、炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。このペレットを用いて、インサートされている積層体に対し、外周フレーム部分、ボス、ヒンジ部を有する第二の部材を射出成形にて形成し、一体化成形品を製造した。射出成形は、日本製鋼所(株)製J350EIII射出成形機を用いて行い、シリンダー温度は、280℃とした。

上記(a)で製造した積層体を、熱可塑性樹脂組成物(A)が配置されている部分に射出材料が接着するように方向をあわせて金型にインサートした。マトリックス樹脂がポリアミド系樹脂からなり、炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。このペレットを用いて、インサートされている積層体に対し、外周フレーム部分、ボス、ヒンジ部を有する第二の部材を射出成形にて形成し、一体化成形品を製造した。射出成形は、日本製鋼所(株)製J350EIII射出成形機を用いて行い、シリンダー温度は、280℃とした。

(2)曲げ弾性率

各実施例で用いた第一の部材をISO 14125に基づいて評価した。第一の部材の略平面部から、第一の部材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意した。これらの試験片において得られる曲げ弾性率の内の最大値を最大曲げ弾性率Ex、最小値を最小曲げ弾性率Eyとして採用した。

各実施例で用いた第一の部材をISO 14125に基づいて評価した。第一の部材の略平面部から、第一の部材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意した。これらの試験片において得られる曲げ弾性率の内の最大値を最大曲げ弾性率Ex、最小値を最小曲げ弾性率Eyとして採用した。

(3)接着強度評価

第一の部材と第二の部材との接着強度の測定を行うための試験片は、次に説明される手法により準備される。第一の手法は一体化成形品から直接切り出す方法である。試験片の形状および寸法は、ISO4587の規定に基づき、図5に示される。試験片TP1(第一の部材)の長さTP1Lは、100mm、幅TP1Wは、25mmである。試験片TP2(第二の部材)の長さTP2Lは、100mm、幅TP2Wは、25mmである。一体化成形品の形状から、これらの寸法からなる試験片の切り出しが困難な場合は、第5図に示される形状を比例的に縮小した寸法からなる試験片で代用してもよい。

第一の部材と第二の部材との接着強度の測定を行うための試験片は、次に説明される手法により準備される。第一の手法は一体化成形品から直接切り出す方法である。試験片の形状および寸法は、ISO4587の規定に基づき、図5に示される。試験片TP1(第一の部材)の長さTP1Lは、100mm、幅TP1Wは、25mmである。試験片TP2(第二の部材)の長さTP2Lは、100mm、幅TP2Wは、25mmである。一体化成形品の形状から、これらの寸法からなる試験片の切り出しが困難な場合は、第5図に示される形状を比例的に縮小した寸法からなる試験片で代用してもよい。

第二の手法は、評価用の試験片を作製する方法である。試験片の形状および寸法は、ISO4587の規定に基づき、図5に示される。用意された2本の試験片TP1、TP2を、それぞれの熱可塑性樹脂層が接合部になるように向かい会わせる。この接合部BPの長さBPLは、12.5mmとする。熱可塑性樹脂層の樹脂が十分に溶融する温度まで、双方の試験片TP1を加熱して、両者を接着させ、クランプしながら冷却し、両者を接合させたものを引張試験片とする。温度、圧力などの条件は一体化させる条件と同じ条件とすることが好ましい。この引張試験片を引張試験に供する。接合位置近傍(境界近傍)で破壊したことを確認し、その強力(kN)を接合部表面積で除した値が、接着強度(MPa)となる。引張試験片の作成において、双方の試験片同士が接着できれば、その接合手段には、特に制限はない。第一の部材を射出成形金型にインサートし、第二の部材を射出成形して試験片を作製してもよい。接合手段が、振動溶着や超音波溶着などの接着方法であっても良い。積層クランプする方法にも、特に制限はない。接合面BPを、0.1〜1MPaの圧力で、プレスする方法などを用いることができる。実際に使用した引張試験装置は、“インストロン”(商標)5565型万能材料試験機(インストロン・ジャパン(株)製)であり、試験の際の引張速度は、1.27mm/分とした。引張試験は、雰囲気温度が調節可能な試験室において25℃にて行われた。

(4)溶解度パラメータδの決定

本発明において、溶解度パラメータδ(SP値)は、フェダーズ(Fedors)の方法により決定される25℃におけるポリマーの繰り返し単位の値を指す。該方法は文献1、2に記載されている。即ち、求める化合物の構造式において、原子および原子団の蒸発エネルギーとモル体積のデータより次式により決定される。

溶解度パラメータδ(SP値)=(ΣΔei/ΣΔvi)1/2

ただし、式中、Δei およびΔviは、それぞれ原子または原子団の蒸発エネルギーおよびモル体積を表す。求める化合物の構造式はIR、NMR、マススペクトルなどの通常の構造分析手法を用いて決定する。ここでは、〔非特許文献1〕として、R.F.Fedors,Polym.Eng.Sci.,14(2),147(1974)、〔非特許文献2〕として、向井淳二及び金城徳幸著「技術者のための実学高分子」(講談社,1981年10月1日発行)第66〜87頁を参照できる。

本発明において、溶解度パラメータδ(SP値)は、フェダーズ(Fedors)の方法により決定される25℃におけるポリマーの繰り返し単位の値を指す。該方法は文献1、2に記載されている。即ち、求める化合物の構造式において、原子および原子団の蒸発エネルギーとモル体積のデータより次式により決定される。

溶解度パラメータδ(SP値)=(ΣΔei/ΣΔvi)1/2

ただし、式中、Δei およびΔviは、それぞれ原子または原子団の蒸発エネルギーおよびモル体積を表す。求める化合物の構造式はIR、NMR、マススペクトルなどの通常の構造分析手法を用いて決定する。ここでは、〔非特許文献1〕として、R.F.Fedors,Polym.Eng.Sci.,14(2),147(1974)、〔非特許文献2〕として、向井淳二及び金城徳幸著「技術者のための実学高分子」(講談社,1981年10月1日発行)第66〜87頁を参照できる。

(5)Tpf

第一の部材の断面をTEMにて観察し、以下のように測定した。第一の部材の熱可塑性樹脂組成物層の厚さ方向において、熱可塑性樹脂組成物層(図3中6)の表面からみて、熱可塑性樹脂組成物層に埋没している強化繊維のうち最も表面に近いもの(図3中4−out)と、熱可塑性樹脂組成物層の表面からの入り込み厚さが最も大きい部位において、熱可塑性樹脂組成物層に埋没して・あるいは接している強化繊維のうち最も表面から離れたもの(図3中4−in)との厚さ方向の距離をTpfとして測定する。

第一の部材の断面をTEMにて観察し、以下のように測定した。第一の部材の熱可塑性樹脂組成物層の厚さ方向において、熱可塑性樹脂組成物層(図3中6)の表面からみて、熱可塑性樹脂組成物層に埋没している強化繊維のうち最も表面に近いもの(図3中4−out)と、熱可塑性樹脂組成物層の表面からの入り込み厚さが最も大きい部位において、熱可塑性樹脂組成物層に埋没して・あるいは接している強化繊維のうち最も表面から離れたもの(図3中4−in)との厚さ方向の距離をTpfとして測定する。

(6)熱可塑性樹脂の官能基数の評価

熱可塑性樹脂の構造や官能基構造および定量Fn(個/1分子)をIR、NMR、熱可塑性樹脂の分子量(Mw)をGPC(ゲルパーミエーションクロマトグラフィー)を用いて決定し、式(1)より官能基数Fm(mol/g)を算出した。

Fm=Fn/Mw 式(1)

熱可塑性樹脂の構造や官能基構造および定量Fn(個/1分子)をIR、NMR、熱可塑性樹脂の分子量(Mw)をGPC(ゲルパーミエーションクロマトグラフィー)を用いて決定し、式(1)より官能基数Fm(mol/g)を算出した。

Fm=Fn/Mw 式(1)

実施例1

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

前記第一の部材を射出成形用金型にインサートして、用意した射出成形用ペレットを用いて、一体化成形品を製造した。さらに上記(2)、(3)の手順に従って評価した。但し射出成形は温度280℃で行った。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は、評価中に接着部分は破壊せずに10MPaにおいて第二の部材が破壊してしまった(母材破壊)ため、10MPa以上と判断した。

実施例2

熱可塑性樹脂組成物(B)に共重合ポリエステル樹脂(東レデュポン(株)製ハイトレル3548L、融点150℃;溶解度パラメータδ(SP値)10.7、官能基数;水酸基1.3×10-4mol/g)を用いた以外は上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリカーボネート樹脂(日本GEP(株)製、レキサン141R;溶解度パラメータδ(SP値)11.7)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

熱可塑性樹脂組成物(B)に共重合ポリエステル樹脂(東レデュポン(株)製ハイトレル3548L、融点150℃;溶解度パラメータδ(SP値)10.7、官能基数;水酸基1.3×10-4mol/g)を用いた以外は上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリカーボネート樹脂(日本GEP(株)製、レキサン141R;溶解度パラメータδ(SP値)11.7)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

前記第一の部材を射出成形用金型にインサートして、用意した射出成形用ペレットを用いて、一体化成形品を製造した。さらに上記(2)、(3)の手順に従って評価した。但し射出成形は温度300℃で行った。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は、評価中に接着部分は破壊せずに10MPaにおいて第二の部材が破壊してしまった(母材破壊)ため、10MPa以上と判断した。

実施例3

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材にはポリアミド系プライマー処理を施したAl板を用意した。この第一の部材および第二の部材を、熱板にて160℃で3分間加熱後、第一の部材の熱可塑性樹脂組成物層を有する面をAl板の接合面と張り合わせ、20MPaの圧力にて2分間保持して一体化し、板状の一体化成形品とした。さらに上記(2)、(3)の手順に従って評価した。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は15MPaであった。

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材にはポリアミド系プライマー処理を施したAl板を用意した。この第一の部材および第二の部材を、熱板にて160℃で3分間加熱後、第一の部材の熱可塑性樹脂組成物層を有する面をAl板の接合面と張り合わせ、20MPaの圧力にて2分間保持して一体化し、板状の一体化成形品とした。さらに上記(2)、(3)の手順に従って評価した。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は15MPaであった。

実施例4

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材にも上記第一の部材を使用した。この第一の部材同士を、熱板にて160℃で3分間加熱後、第一の部材の熱可塑性樹脂組成物層を有する面同士を接合面として張り合わせ、20MPaの圧力にて2分間保持して一体化し、板状の一体化成形品とした。さらに上記(2)、(3)の手順に従って評価した。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は25MPaであった。

第一の部材には上記(1)の(a)記載の積層体を用い、第二の部材にも上記第一の部材を使用した。この第一の部材同士を、熱板にて160℃で3分間加熱後、第一の部材の熱可塑性樹脂組成物層を有する面同士を接合面として張り合わせ、20MPaの圧力にて2分間保持して一体化し、板状の一体化成形品とした。さらに上記(2)、(3)の手順に従って評価した。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは25μmであった。一体化成形品のISO4587に基づく接着強度は25MPaであった。

比較例1

上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリカーボネート樹脂(日本GEP(株)製、レキサン141R;溶解度パラメータδ(SP値)11.7)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリカーボネート樹脂(日本GEP(株)製、レキサン141R;溶解度パラメータδ(SP値)11.7)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

前記積層体を射出成形用金型にインサートして、用意した射出成形用ペレットを用いて、一体化成形品を製造した。さらに上記(2)、(3)の手順に従って評価した。但し射出成形は温度300℃で行った。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、TPfは25μmであった。一体化成形品のISO4587に基づく接着強度は、0.1MPaであった。

比較例2

熱可塑性樹脂組成物(B)に(三井住友ポリオレフィン(株)製、ポリプロピレン樹脂J103WB;溶解度パラメータδ(SP値)8.3、融点170℃、官能基数;なし)を用いた以外は上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

熱可塑性樹脂組成物(B)に(三井住友ポリオレフィン(株)製、ポリプロピレン樹脂J103WB;溶解度パラメータδ(SP値)8.3、融点170℃、官能基数;なし)を用いた以外は上記(1)の(a)と同様にして第一の部材を作成した。第二の部材には炭素繊維(東レ(株)製チョップド炭素繊維TS−12)/ポリアミド6樹脂(東レ(株)製、CM1001;溶解度パラメータδ(SP値)13.6)の炭素繊維含有量30重量%の射出成形用ペレットを用意した。

前記積層体を射出成形用金型にインサートして、用意した射出成形用ペレットを用いて、一体化成形品を製造した。さらに上記(2)、(3)の手順に従って評価した。但し射出成形は温度280℃で行った。第一の部材の最大曲げ弾性率Exは120GPa、最小曲げ弾性率Eyは30GPa、Ex/Eyは4、Tpfは20μmであった。一体化成形品のISO4587に基づく接着強度は、0.1MPaであった。

実施例1〜4、比較例1、2より以下のことが明らかになった。実施例1〜4の一体化成形品は、二つの異なる樹脂組成物からなる成形品が強固に接着し、垂直接着強度評価の値も優れている。比較例1、2の一体化成形品は二つの異なる樹脂組成物からなる成形品の接着が弱く、ISO4587に基づく接着強度評価の値も低い。

1 一体化成形品

2 一体化成形品を構成する他の第二の部材

3 一体化成形品を構成する第一の部材

4 強化繊維フィラメント

4−in 熱可塑性樹脂組成物(B)6に接している最も内部側にある強化繊維

4−out 熱可塑性樹脂組成物(B)6に接している最も表面側にある強化繊維

5 マトリックス樹脂

6 熱可塑性樹脂組成物(B)

7 マトリックス樹脂5と熱可塑性樹脂組成物(B)6の界面

8a 第1層

8b 第6層

9a 第1層の表面

9b 第6層の表面

10a 第2層

10b 第5層

11a 第3層

11b 第4層

12 第一の部材

2 一体化成形品を構成する他の第二の部材

3 一体化成形品を構成する第一の部材

4 強化繊維フィラメント

4−in 熱可塑性樹脂組成物(B)6に接している最も内部側にある強化繊維

4−out 熱可塑性樹脂組成物(B)6に接している最も表面側にある強化繊維

5 マトリックス樹脂

6 熱可塑性樹脂組成物(B)

7 マトリックス樹脂5と熱可塑性樹脂組成物(B)6の界面

8a 第1層

8b 第6層

9a 第1層の表面

9b 第6層の表面

10a 第2層

10b 第5層

11a 第3層

11b 第4層

12 第一の部材

Claims (23)

- マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(A)および(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)の差の絶対値(|δAーδB|)が1.2以下であることを特徴とする一体化成形品。

- 前記熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)が10以上である、請求項1NI記載の一体化成形品。

- 前記熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)が11以上である、請求項1に記載の一体化成形品。

- マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、熱可塑性樹脂組成物(A)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂中にカルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含む一体化成形品。

- マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材と、金属(C)からなる第二の部材とが結合されてなる一体化成形品において、前記第一の部材と第二の部材とが、熱可塑性樹脂組成物(B)を介して接着されており、かつ熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂が以下の(a)または(b)のいずれかを満足すると同時に(c)を満足する一体化成形品。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。

(c)前記第一の部材と金属からなる第二の部材の接着強度が、25℃において、6MPa以上であること。 - 前記熱可塑性樹脂組成物(B)と前記金属(C)の接合部において、前記金属(C)の表面がプライマー処理されている、請求項5に記載の一体化成形品。

- マトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が層状に配置された第一の部材同士が結合されてなる一体化成形品において、前記積層体同士が熱可塑性樹脂組成物(B)を介して接着されており、熱可塑性樹脂組成物(B)を構成する熱可塑性樹脂が以下の(a)または(b)のいずれかを満足する一体化成形品。

(a)溶解度パラメータδ(SP値)が10以上であること。

(b)カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基より選ばれる少なくとも1種の官能基を1×10-5mol/g以上含むこと。 - 前記官能基数が1×10-4mol/g以上である、請求項4、5、7のいずれかに記載の一体化成形品。

- 前記官能基数が1×10-3mol/g以上である、請求項4、5、7のいずれかに記載の一体化成形品。

- 前記第一の部材が、連続したフィラメントが一方向に配列されたシートが積層されてなり、該シートの積層数が7以下で、積層方向において積層した各層の繊維角度が実質的に対称であり、最外層と次の第2層との繊維角度の差が60〜120°の範囲にある、請求項1〜9のいずれかに記載の一体化成形品。

- 前記第一の部材の最大曲げ弾性率Exが50GPa以上である、請求項1〜10のいずれかに記載の一体化成形品。

- 前記第一の部材の最小曲げ弾性率Eyが20GPa以上である、請求項1〜11のいずれかに記載の一体化成形品。

- 前記第一の部材の最大曲げ弾性率Exと最小曲げ弾性率Eyとの比Ex/Eyが1〜8の範囲にある、請求項1〜12のいずれかに記載の一体化成形品。

- 前記第一の部材が、熱硬化性のマトリックス樹脂に多数本の連続したフィラメントからなる強化繊維群が配置された熱硬化性樹脂組成物と、該熱硬化性樹脂組成物の少なくとも一部分に形成された熱可塑性樹脂組成物からなる被膜とからなる積層体である、請求項1〜13のいずれかに記載の一体化成形品。

- 前記第一の部材が、熱硬化性樹脂層、前記熱可塑性樹脂組成物(B)からなる熱可塑性樹脂層、および、多数本の連続したフィラメントからなる強化繊維群とからなり、前記熱硬化性樹脂層と前記熱可塑性樹脂層とが、これらの層の界面において、前記熱硬化性樹脂層の樹脂と前記熱可塑性樹脂層の樹脂とが凹凸形状をなして一体化され、前記強化繊維群の内の一群のフィラメントは、少なくとも前記熱硬化性樹脂層の樹脂に接し、前記強化繊維群の内の残りの群のフィラメントは、少なくとも前記熱可塑性樹脂層の樹脂に接してなる成形体で、かつ、前記熱可塑性樹脂層の前記界面とは反対側の面が該成形体の表面に位置している積層体である、請求項1〜14のいずれかに記載の一体化成形品。

- 前記熱可塑性樹脂層において、前記連続したフィラメントが存在している領域の最大厚みTpfが10μm以上である、請求項15に記載の一体化成形品。

- 前記第一の部材と第二の部材の接着強度が、25℃において、6MPa以上である、請求項1〜16のいずれかに記載の一体化成形品。

- 前記熱可塑性樹脂組成物(B)の融点あるいは軟化点が50〜300℃の範囲にある、請求項1〜17のいずれかに記載の一体化成形品。

- 前記強化繊維が炭素繊維である、請求項1〜18のいずれかに記載の一体化成形品。

- 前記熱硬化性樹脂がエポキシ樹脂を主成分とする樹脂である、請求項14または15に記載の一体化成形品。

- 前記熱可塑性樹脂組成物(A)および(B)を構成する熱可塑性樹脂が、ポリアミド系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、スチレン系樹脂、EVA樹脂、ウレタン系樹脂、アクリル系樹脂、PPS系樹脂からなる群より選択される少なくとも1種の樹脂である、請求項1〜20のいずれかに記載の一体化成形品。

- 前記一体化成形品が、建材、または電気・電子機器、OA機器、家電機器または自動車の部品、これらの内部部材、またはこれらに用いられる筐体の中のいずれかに用いられるものからなる、請求項1〜21のいずれかに記載の一体化成形品。

- 前記一体化成形品の一体化工程において、前記熱可塑性樹脂組成物(B)の融点あるいは軟化点以上のプロセス温度で前記第一の部材を接着することを特徴とする、請求項1〜22のいずれかに記載の一体化成形品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005198550A JP2006044259A (ja) | 2004-07-07 | 2005-07-07 | 一体化成形品およびその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004200940 | 2004-07-07 | ||

| JP2005198550A JP2006044259A (ja) | 2004-07-07 | 2005-07-07 | 一体化成形品およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006044259A true JP2006044259A (ja) | 2006-02-16 |

| JP2006044259A5 JP2006044259A5 (ja) | 2008-08-07 |

Family

ID=36023349

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005198550A Withdrawn JP2006044259A (ja) | 2004-07-07 | 2005-07-07 | 一体化成形品およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006044259A (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004269878A (ja) * | 2003-02-21 | 2004-09-30 | Toray Ind Inc | 繊維強化複合材料およびその製造方法並びに一体化成形品 |

| WO2008013094A1 (fr) | 2006-07-28 | 2008-01-31 | Toray Industries, Inc. | Article moulé et son procédé de fabrication |

| WO2009034906A1 (ja) | 2007-09-11 | 2009-03-19 | Toray Industries, Inc. | 複合成形品およびその製造方法 |

| JP2010046940A (ja) * | 2008-08-22 | 2010-03-04 | Toray Ind Inc | 接合方法および一体化成形品 |

| KR101362720B1 (ko) * | 2013-03-14 | 2014-02-14 | 주식회사 우전앤한단 | 모바일 기기용 외장 케이스의 제조방법 |

| KR20150024834A (ko) * | 2012-05-31 | 2015-03-09 | 바스프 에스이 | 두 플라스틱 부재를 연결하여 하나의 부품을 제공하는 방법 |

| JP2018001464A (ja) * | 2016-06-28 | 2018-01-11 | 日産自動車株式会社 | 繊維強化樹脂部材及びその製造方法 |

| EP3078475B1 (de) | 2015-04-07 | 2019-01-30 | Ems-Patent Ag | Herstellungsverfahren eines mit einem verstärkungselement verstärkten formkörpers |

| CN109311197A (zh) * | 2016-05-30 | 2019-02-05 | 东丽株式会社 | 聚酰胺树脂制复合成型品及其制造方法 |

| CN111440341A (zh) * | 2015-02-27 | 2020-07-24 | 东丽株式会社 | 树脂供给材料、增强纤维的使用方法、预成型体、及纤维增强树脂的制造方法 |

| CN114694915A (zh) * | 2020-12-29 | 2022-07-01 | 天津三环乐喜新材料有限公司 | 带粘结层的磁体、制备方法及磁体组件的制备方法 |

| CN115427225A (zh) * | 2020-03-31 | 2022-12-02 | 东丽株式会社 | 纤维增强树脂、一体化成型品及纤维增强树脂的制造方法 |

-

2005

- 2005-07-07 JP JP2005198550A patent/JP2006044259A/ja not_active Withdrawn

Cited By (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004269878A (ja) * | 2003-02-21 | 2004-09-30 | Toray Ind Inc | 繊維強化複合材料およびその製造方法並びに一体化成形品 |

| JP4543696B2 (ja) * | 2003-02-21 | 2010-09-15 | 東レ株式会社 | 繊維強化複合材料およびその製造方法並びに一体化成形品 |

| WO2008013094A1 (fr) | 2006-07-28 | 2008-01-31 | Toray Industries, Inc. | Article moulé et son procédé de fabrication |

| WO2009034906A1 (ja) | 2007-09-11 | 2009-03-19 | Toray Industries, Inc. | 複合成形品およびその製造方法 |

| JPWO2009034906A1 (ja) * | 2007-09-11 | 2010-12-24 | 東レ株式会社 | 複合成形品およびその製造方法 |

| JP4858544B2 (ja) * | 2007-09-11 | 2012-01-18 | 東レ株式会社 | 複合成形品およびその製造方法 |

| US8173238B2 (en) | 2007-09-11 | 2012-05-08 | Toray Industries, Inc. | Composite shaped article and process for manufacturing the same |

| JP2010046940A (ja) * | 2008-08-22 | 2010-03-04 | Toray Ind Inc | 接合方法および一体化成形品 |

| JP2015523240A (ja) * | 2012-05-31 | 2015-08-13 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 1つの部品を形成させるために2つのプラスチック部品を接合する方法 |

| KR102080206B1 (ko) * | 2012-05-31 | 2020-02-24 | 바스프 에스이 | 두 플라스틱 부재를 연결하여 하나의 부품을 제공하는 방법 |

| KR20150024834A (ko) * | 2012-05-31 | 2015-03-09 | 바스프 에스이 | 두 플라스틱 부재를 연결하여 하나의 부품을 제공하는 방법 |

| KR101362720B1 (ko) * | 2013-03-14 | 2014-02-14 | 주식회사 우전앤한단 | 모바일 기기용 외장 케이스의 제조방법 |

| CN111440341B (zh) * | 2015-02-27 | 2022-11-29 | 东丽株式会社 | 树脂供给材料、增强纤维的使用方法、预成型体、及纤维增强树脂的制造方法 |

| CN111440341A (zh) * | 2015-02-27 | 2020-07-24 | 东丽株式会社 | 树脂供给材料、增强纤维的使用方法、预成型体、及纤维增强树脂的制造方法 |

| EP3078475B1 (de) | 2015-04-07 | 2019-01-30 | Ems-Patent Ag | Herstellungsverfahren eines mit einem verstärkungselement verstärkten formkörpers |

| US10843389B2 (en) | 2015-04-07 | 2020-11-24 | Ems-Patent Ag | Moulded article reinforced with a reinforcing element, method for production thereof and use thereof |

| EP3466635A4 (en) * | 2016-05-30 | 2020-01-01 | Toray Industries, Inc. | COMPOSITE MOLDED ARTICLE FORMED FROM POLYAMIDE RESIN AND PROCESS FOR PRODUCING THE SAME |

| CN109311197A (zh) * | 2016-05-30 | 2019-02-05 | 东丽株式会社 | 聚酰胺树脂制复合成型品及其制造方法 |

| CN109311197B (zh) * | 2016-05-30 | 2020-11-27 | 东丽株式会社 | 聚酰胺树脂制复合成型品及其制造方法 |

| JP2018001464A (ja) * | 2016-06-28 | 2018-01-11 | 日産自動車株式会社 | 繊維強化樹脂部材及びその製造方法 |

| CN115427225A (zh) * | 2020-03-31 | 2022-12-02 | 东丽株式会社 | 纤维增强树脂、一体化成型品及纤维增强树脂的制造方法 |

| CN114694915A (zh) * | 2020-12-29 | 2022-07-01 | 天津三环乐喜新材料有限公司 | 带粘结层的磁体、制备方法及磁体组件的制备方法 |

| CN114694915B (zh) * | 2020-12-29 | 2022-12-30 | 天津三环乐喜新材料有限公司 | 带粘结层的磁体、制备方法及磁体组件的制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3906319B2 (ja) | 積層体、一体化成形品、および、それらの製造方法 | |

| JP2006044259A (ja) | 一体化成形品およびその製造方法 | |

| JP4023515B2 (ja) | 熱接着用基材が用いられてなるプリフォーム、および積層体の製造方法 | |

| JP5034502B2 (ja) | サンドイッチ構造体およびそれを用いた一体化成形体 | |

| JP4774839B2 (ja) | 繊維強化複合材料の製造方法 | |

| JP4904732B2 (ja) | 熱伝導性成形体およびその製造方法 | |

| JP4543696B2 (ja) | 繊維強化複合材料およびその製造方法並びに一体化成形品 | |

| JP2008230238A (ja) | 繊維強化複合材料板、およびそれを用いた成形品 | |

| JP2007110138A (ja) | 電磁波シールド成形品、および、その製造方法 | |

| KR20160051727A (ko) | 샌드위치 구조체, 그것을 사용한 일체화 성형품 및 그들의 제조 방법 | |

| JP2006044264A (ja) | 加飾成形体およびその製造方法 | |

| JP5458529B2 (ja) | 接合方法および一体化成形品 | |

| JP2006205436A (ja) | 繊維強化複合材料板およびそれを用いた成形品 | |

| JP2010046941A (ja) | 一体化成形品の製造方法 | |

| JP2005297417A (ja) | 工業用構造部材およびその製造方法 | |

| JP2010046939A (ja) | 一体化成形品の製造方法 | |

| JP2021123021A (ja) | 繊維強化プラスチック成形体 | |

| JP2021187129A (ja) | 繊維強化樹脂複合体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080619 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080619 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20100607 |