JP2005350737A - 強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 - Google Patents

強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 Download PDFInfo

- Publication number

- JP2005350737A JP2005350737A JP2004173624A JP2004173624A JP2005350737A JP 2005350737 A JP2005350737 A JP 2005350737A JP 2004173624 A JP2004173624 A JP 2004173624A JP 2004173624 A JP2004173624 A JP 2004173624A JP 2005350737 A JP2005350737 A JP 2005350737A

- Authority

- JP

- Japan

- Prior art keywords

- less

- thin steel

- steel sheet

- temperature

- rolling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

Abstract

【解決手段】薄鋼板表面から26μm深さまでの厚み方向にスキンパス圧延による変形帯を有し、かつ析出N率(NasAlN×100/トータルN)が20%未満の固溶N比の高い表面層と、この表面層を除いた変形帯の極めて少ない内層から構成され、表面層は、80〜200℃加熱・空冷後の表面層マイクロビッカース硬さが140以上、この表面層を除いた内層はマイクロビッカース硬さが140未満であることを特徴とする強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法。

【選択図】図3

Description

しかしながら高強度であることと優れた加工性は本来相反する特性であるため、薄鋼板に「高強度」と「優れた加工性」を同時に付与することは大きな課題であった。

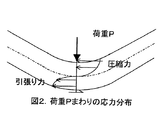

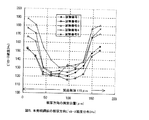

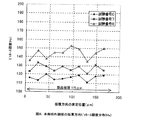

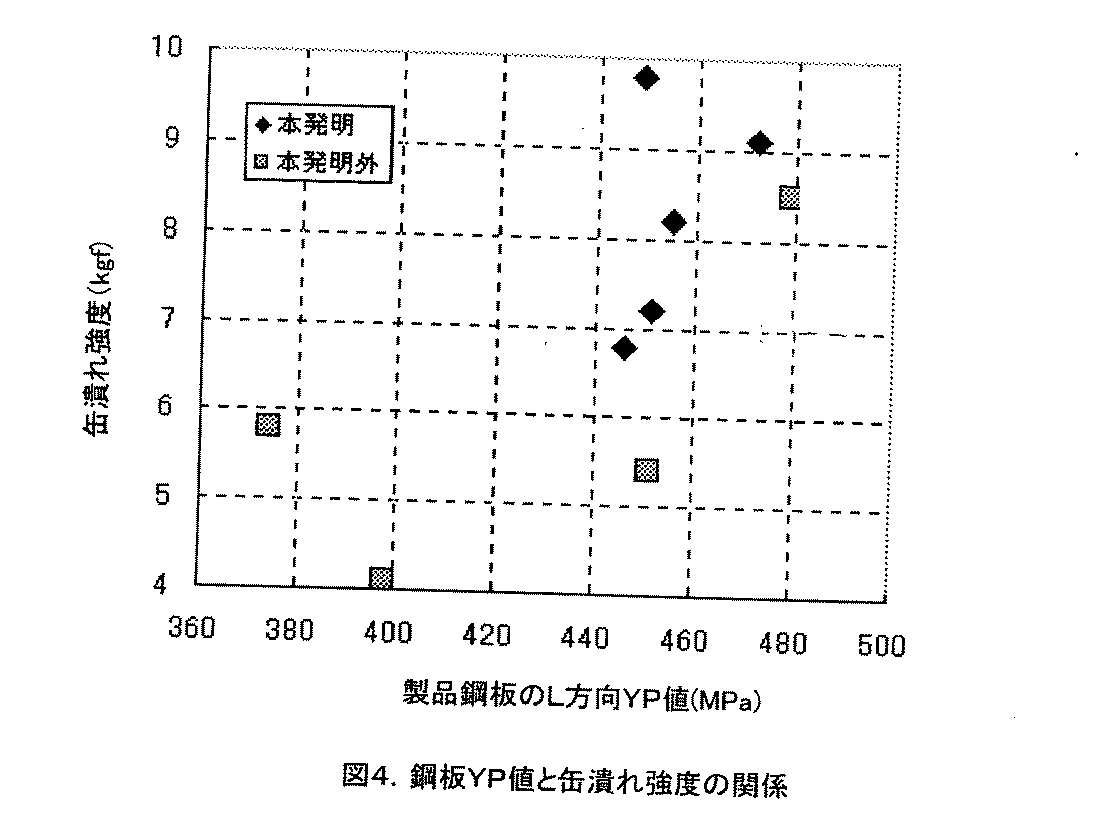

1)缶体の強度を支配する主因子は鋼板表面の硬さであって(図2、図3参照)、鋼板の平均的な強さを示す引張り試験値YPではない(図4参照)。

2)鋼板の強度増加を図るために所謂、ウェット調質圧延による加工強化作用を利用することは缶体強化に無用な鋼板内層まで強化するので鋼板の加工性が著しく劣化する。

3)ウェット調質圧延を施し加工硬化した鋼板にフレクサー等を使った曲げ・曲げ戻し処理を施しても材質は軟化しない。

4)一方、ドライ調質圧延(スキンパス圧延)を施した薄鋼板はフレクサー等による曲げ・曲げ戻し処理で固溶Nによる歪み時効強化が一時的に消失し加工前軟化が起こりプレス加工が容易になる。

5)一般にプレス加工後の金属容器は内容物の腐敗を防ぐため80℃以上の高温で殺菌処理が行われており、この高温を歪み時効に利用すれば軟化した缶体を再び強化できる。

6)歪み時効強化にはN利用が望ましく、0.005%以上のNを含有した高N鋼使用が好ましい。

7)熱間圧延時のスラブ表面と内層の加熱温度を変えることでスラブ表面のみに固溶Nを選択的に増やすことができ、薄鋼板の表面のみに歪み時効強化作用を与えられる。

つまり「特定量のNを添加した高N鋼を用い、これに熱間圧延でスラブ表面温度と捲取り温度条件を規制した固溶Nの多い表層を作る技術と連続焼鈍した薄鋼板にドライスキンパス圧延を施して鋼板表面のみに変形帯を作り込む技術を組合わせれば、表層に強い歪み時効性を有する硬質層と内層に軟質な特性を有する鋼板を得ることができ、製缶作業では塗装・焼付け後の材質硬化で剪断作業が容易になり、次の製胴加工前のフレクサー処理で軟化して曲げ、張出し、絞り加工性が容易になり、缶体製造後の充填・再加熱(80℃以上、好ましくは100℃以上200℃以下での殺菌処理で再び鋼板表層に歪み時効強化が生じて缶体に著しい強化が起き、内容物保護に優れた高強度な缶が得られる」という製缶作業に沿って優れた加工特性を示す鋼板が得られることを知見し本発明を完成させるに至ったものである。その要旨は下記の通りである。

(2)鋼成分として質量%で

C:0.03〜0.08%、

トータルAl:0.02〜0.10%、

N:0.005〜0.02%含有し、薄鋼板表面から26μm深さまでの厚み方向の固溶Nおよび固溶Cの合計が50ppm≦固溶N+固溶C≦200ppmで、残部がFeおよび不可避的不純物からなることを特徴とする(1)に記載の強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板。

(3)鋼成分としてさらに、質量%で、

Nb:0.001%以上0.03%以下、

Ti:0.001%以上0.03%以下、

B:0.0001%以上0.002%以下、

Cu:0.05%以下、

Ni:0.05%以下、

Cr:0.05%以下、

Mo:0.05%以下、

V:0.03%以下、

Zr:0.03%以下、

Ca:0.01%以下より選ばれた1種または2種以上の元素を含むことを特徴とする(1)または(2)に記載の強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板。

(4)(2)または(3)に記載の成分の連続鋳造スラブを一旦700℃以下まで冷却後、熱延加熱炉に挿入し、スラブ断面平均温度を加熱炉加熱帯から均熱帯までの間1000℃以上1150℃以下とし、スラブ表面平均温度を加熱炉抽出20分前から加熱炉抽出までの間1200℃以上とし、加熱後抽出し、仕上げ温度Ar3点以上、捲取り温度630℃以下の条件で熱間圧延し、次いで通常の酸洗、冷間圧延を施した後、再結晶温度以上700℃以下の温度で連続焼鈍し、さらにドライ条件で1%以上3%以下のスキンパス圧延を施すことを特徴とする強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板の製造方法。

このような製缶加工プロセスに沿って軟化、硬化が容易に生じる薄鋼板の登場は長く容器分野で求められてきたものであった。飲料缶用あるいは一般缶用部材として好適な加工用薄鋼板を安定して量産することが可能になったことは工業的に極めて有用な効果をもたらす。

C

Cは鋼板の強度を高める好ましい成分であるが、0.03%より少ないと缶体を加熱しても所望の高強度が期待できなくなる。一方、0.08%を越えて含有させると溶接性の劣化を招くことからC含有量を0.03%から0.08%が望ましい。

Si、Mn、P、S

これらの成分は固溶強化を通して鋼板の強度と延性を向上させる好ましい成分である。しかしながら多量の添加は容器素材としての耐食性や外観を損なう表面疵の発生をうながすことになるのでASTM規格に示されるMR型鋼の範囲内が望ましい。

Al量は鋼の脱酸材として添加され、トータルAl量が0.02%未満では脱酸不足による表面疵発生が懸念されるので下限を0.02%と定めた。また一方で熱延鋼板の固溶N量を制御する一因子として本発明を構成する成分でもある。トータルAl量が0.10%を越えると熱延鋼板の固溶N量制御が困難になり、ほとんどのNが析出物となってしまう。加えて、このレベルまで含有させるとアルミナ系介在物の量が多くなって連続鋳造性や製缶加工性が劣化する傾向である。従ってトータルAl量の上限を0.10%が望ましい。

N

N量は本発明において非常に重要な成分である。すなわちNは圧延のままの鋼板中には固溶状態で存在して加工性を阻害することがなく、例えば成形後の缶への高温内容物の充填などを行なうと転位に集まって缶の強度を著しく増す作用、いわゆる歪み時効強化を有している。ただしN量が0.005%より少ないと缶体を加熱しても所望の高強度が期待できなくなる。一方、0.02%を越えてNを含有させると鋼板全厚が硬質化して加工性が劣化するとともに連続鋳造時のスラブ割れやガス発生による巣欠陥が生じやすくなる。従ってN含有量は.005%から0.02%が望ましい。

なお、一連の製造工程における材質の安定性や良好な歩留り確保などを考慮した場合は0.007%から0.013%が更に望ましいN範囲である。

固溶Nは鋼板に含まれる全N量から臭素エステルによる溶解法で測定された析出Nを差し引いた値として得られる。また固溶C(連続焼鈍鋼板には微量のCが固溶し、固溶Nと同様の効果を有する)は内部摩擦法から求められる。固溶N+固溶Cの合計値が50ppm以上あれば歪み時効強化が十分確保できて製缶後の缶体は本発明の目的を達成できる。一方、200ppm以上になると著しい歪み時効によつて伸びが低下してネックドイン加工でのしわ発生やフランジ割れが生じやすくなる。従って固溶N+固溶Cの合計値は50ppm≦固溶N+固溶C≦200ppmが望ましい。

鋼組織を微細化し、伸びフランジ成形性などを改善するとともに肌荒れの防止にも有効な元素である。このような効果が発揮されるのは0.001%以上の添加が必要であるが、0.03%を超えると再結晶温度が高くなり連続焼鈍での通板性を困難にする。

従ってNb含有量は0.001%から0.03%が望ましい。操業・材質上さらに好ましいのは0.001〜0.01%の範囲である。

Ti

Nbと同様の効果を有する。このような効果が発揮されるのは0.003%以上の添加が必要であるが、0.03%を超えるとNb同様に連続焼鈍での通板性を困難にする。従ってTi含有量は0.003%から0.03%が望ましい。操業・材質上さらに好ましいのは0.001〜0.01%の範囲である。

組織の微細化と時効性の調整に有効だがNと結合し析出物となる。このような効果は0.0001%以上の添加で発揮されるが0.001%を越えて添加するとNの効果を減少させるとともに再結晶温度が高くなり連続焼鈍での通板性を困難にするので好ましくない。従ってB含有量は0.0001%から0.002%が望ましい。

いずれの元素も0.05%以下で鋼板強度を高める作用を有しているので必要に応じて添加する。

しかし0.05%を越えて添加した場合は冷間圧延性を劣化させ、必要以上に鋼板が硬質化するのでそれぞれの元素の上限は0.05%とするのが望ましい。

V、Z r、Ca

いずれの元素もおなじ材質改善作用を有しているので必要に応じて添加することが好ましい。しかし過剰な添加は効果を生じないばかりか合金コストの上昇を招くのみなので、V、Zrの上限を0.03%とし、Caの上限を0.01%とするのが望ましい。

本発明においてスラブ加熱温度、捲取り温度は非常に重要な製造因子である。特に加熱温度は昇熱パターンを使ってスラブ表面から内層に温度勾配を持たせて厚み方向の固溶N量を作り分ける冶金制御を担っている。従来、スラブ加熱温度は直送、再加熱を問わずスラブ表面と中心部の温度差を極力平準化して圧延安定性を維持する点が重要視されてきた。本発明者もその方針に沿って安定的な熱間圧延を維持できるスラブ温度およびその偏差の実態を調査したところ、現実の操業ではスラブ表面温度が主要な制御因子であって、スラブ表面と内層の温度差は予想以上のバラツキが認められた。つまり均熱でなくスラブ厚み方向に温度差があっても正常な圧延が行われており、加熱時のスラブ温度勾配は新たな材質制御の手段として利用可能であることを知見したものである。本発明はその知見にもとづいたものであり以下にその制御手段を詳述する。使われる連続鋳造スラブは一旦700℃以下で望ましくは常温以上の温度域に冷却してスラブ中のNのほとんどを析出Nの状態にする。このスラブを熱延加熱炉に挿入し、表面温度を高温に内層温度を低温に選択的に制御するとスラブ表面には析出Nの少ない硬質層ができ、内層には析出Nの多い軟質な層ができる。このスラブ温度の選択的制御は主に加熱炉の加熱帯、均熱帯の昇熱パターンを使用する。加熱帯に挿入されたスラブは上下面から加熱されるのでスラブの内層に低温部が発生する。熱慣性の大きいスラブの特性を利用し内層低温部(操業指標はスラブ断面平均温度)を加熱帯で1000℃以上1150℃以下の目標温度に昇温させてしまえば、後は温度制御の容易な表面温度(操業指標はスラブ表面平均温度)を均熱帯で1200℃以上に調整することは容易である。ここでスラブ断面平均温度1000以上1150℃以下は圧延安定性と析出N率20%以上を確保するための目標温度である。当然、加熱帯でのスラブ表面温度は未制御であるから、次の均熱帯で析出N率が20%未満になるよう表面温度を高温に調整する必要がある。この時、スラブ断面平均温度を低温に維持したままスラブ表面温度のみを1200℃以上に昇温させるには加熱炉抽出前の20分程度の在炉時間を利用することが望ましい。均熱帯での表面温度は、例えばW.E.Leslieの平衡溶解度式を用いてスラブのAl、N量から析出N率が20%未満になる温度を算出することができる。なお圧延安定性から好ましいスラブ表面温度は1200℃以上であるが、スケール疵の発生しない限り高温で抽出することが固溶Nを多量に確保するうえで望ましい。また本発明の熱間圧延に供されるスラブは成分のマクロな偏析が少ない連続鋳造法を用いたものが好ましい。

酸洗から連続焼鈍までの製造条件

上記条件で製造された本発明に関わる熱延鋼板は常法による酸洗、冷間圧延、再結晶温度以上700℃以下の連続焼鈍を施す。連続焼鈍および焼鈍温度を700℃以下に定めたのは熱延鋼板で得た固溶Nを析出Nとして再析出させることなく再結晶のみを行なう上で好ましいからである。さらに連続焼鈍炉内の雰囲気中に未分解アンモニアが含まれる場合、鋼板表面の固溶N量は減らずにむしろ増えることが経験的に知られている。連続焼鈍においては温度制御に雰囲気制御を併用することは鋼板表面材質を強化する点で好ましい。

焼鈍後の冷延鋼板に施されるスキンパス圧延の条件は本発明において非常に重要な製造因子である。

スキンパス圧延の方法を圧延液を用いないドライ圧延と定めたのは鋼板の表面層にのみ緻密な変形帯を生成するためである。すでに熱延終了時の鋼板表面には多量の固溶Nが存在しているので、スキンパス圧延で導入された変形帯はN歪み時効によって速やかに固着され鋼板表面を著しく強化する。この強化された部分(変形帯)の厚みは、マイクロビッカースの硬度が、内層のミニマム硬度より19%以上硬い領域と定義する。図5においては、26μmと見積もった。なお歪み時効強化した部分のマイクロビッカース硬度は140以上であるが、この硬さはロックウェルT硬さに換算すると67以上となり調質度T−5以上の硬質材に相当する。このとき鋼板内層には固溶Nや変形帯が少ないためNの歪み時効強化が小さくプレス加工に好ましい軟質特性がある。一方、圧延液を使って行われるウェット調質圧延では、圧延率が大きいことで板厚全体が塑性変形してしまい加工強化が起こる。加工強化された鋼板を製缶加工前に再び軟化させる手段は加熱以外にはないので常温で行われる製缶加工は困難になる。

なおプレス加工後の缶体を再加熱すれば再び歪み時効によって強い缶体となる。

上記工程を経て得られた薄鋼板は缶用素材として必要に応じて錫めっき、クロムめっき、ニッケルめっきなどの単層めっきもしくは複合めっきが常法に従って施され、さらには製缶加工の前処理として鋼板表面を塗装ないしはラミネート被覆し、後に焼付け処理が施されて使用に供されるものとする。

本発明の効果を実施例によって更に具体的に説明する。

Claims (4)

- 薄鋼板表面から26μm深さまでの厚み方向にスキンパス圧延による変形帯を有し、かつ析出N率(NasAlN×100/トータルN)が20%未満の固溶N比の高い表面層と、この表面層を除いた変形帯の極めて少ない内層から構成され、表面層は、80〜200℃加熱・空冷後の表面層マイクロビッカース硬さが140以上、この表面層を除いた内層はマイクロビッカース硬さが140未満であるこ

とを特徴とする強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板。 - 鋼成分として質量%で、

C:0.03〜0.08%、

トータルAl:0.02〜0.10%、

N:0.005〜0.02%含有し、薄鋼板表面から26μm深さまでの厚み方向の固溶Nおよび固溶Cの合計が50ppm≦固溶N+固溶C≦200ppmで、残部がFeおよび不可避的不純物からなることを特徴とする請求項1に記載の強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板。 - 鋼成分としてさらに、質量%で、

Nb:0.001%以上0.03%以下、

Ti:0.001%以上0.03%以下、

B:0.0001%以上0.002%以下、

Cu:0.05%以下、

Ni:0.05%以下、

Cr:0.05%以下、

Mo:0.05%以下、

V:0.03%以下、

Zr:0.03%以下、

Ca:0.01%以下、

より選ばれた1種または2種以上の元素を含むことを特徴とする請求項1または請求項2に記載の強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板。 - 請求項2または請求項3に記載の成分の連続鋳造スラブを一旦700℃以下まで冷却後、熱延加熱炉に挿入し、スラブ断面平均温度を加熱炉加熱帯から均熱帯までの間1000℃以上1150℃以下とし、スラブ表面平均温度を加熱炉抽出20分前から加熱炉抽出までの間1200℃以上とし、加熱後抽出し、仕上げ温度Ar3点以上、捲取り温度630℃以下の条件で熱間圧延し、次いで通常の酸洗、冷間圧延を施した後、再結晶温度以上700℃以下の温度で連続焼鈍し、さらにドライ条件で1%以上3%以下のスキンパス圧延を施すことを特徴とする強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004173624A JP4486414B2 (ja) | 2004-06-11 | 2004-06-11 | 強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004173624A JP4486414B2 (ja) | 2004-06-11 | 2004-06-11 | 強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005350737A true JP2005350737A (ja) | 2005-12-22 |

| JP4486414B2 JP4486414B2 (ja) | 2010-06-23 |

Family

ID=35585456

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004173624A Expired - Fee Related JP4486414B2 (ja) | 2004-06-11 | 2004-06-11 | 強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4486414B2 (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008208399A (ja) * | 2007-02-23 | 2008-09-11 | Jfe Steel Kk | ドラム缶用薄肉冷延鋼板およびその製造方法 |

| JP2009007607A (ja) * | 2007-06-27 | 2009-01-15 | Nippon Steel Corp | 極薄容器用鋼板 |

| JP2009209382A (ja) * | 2008-02-29 | 2009-09-17 | Jfe Steel Corp | 成形後の表面品質に優れる冷延鋼板およびその製造方法 |

| WO2009123356A1 (ja) * | 2008-04-03 | 2009-10-08 | Jfeスチール株式会社 | 高強度缶用鋼板およびその製造方法 |

| JP2013100598A (ja) * | 2011-10-20 | 2013-05-23 | Jfe Steel Corp | フランジ加工性に優れた高強度缶用鋼板およびその製造方法 |

| WO2016157878A1 (ja) * | 2015-03-31 | 2016-10-06 | Jfeスチール株式会社 | 缶用鋼板及び缶用鋼板の製造方法 |

| JP2016191111A (ja) * | 2015-03-31 | 2016-11-10 | Jfeスチール株式会社 | 高加工性高強度缶用鋼板及びその製造方法 |

| JP6191807B1 (ja) * | 2016-02-29 | 2017-09-06 | Jfeスチール株式会社 | 缶用鋼板およびその製造方法 |

| JP2017155267A (ja) * | 2016-02-29 | 2017-09-07 | Jfeスチール株式会社 | 缶用鋼板およびその製造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10110238A (ja) * | 1996-10-08 | 1998-04-28 | Nippon Steel Corp | 高い降伏強度を有する溶接缶胴用鋼板及びその製造方法 |

| JP2000204439A (ja) * | 1999-01-14 | 2000-07-25 | Nippon Steel Corp | 加工後軟質な硬質容器用鋼板及びその製造方法 |

-

2004

- 2004-06-11 JP JP2004173624A patent/JP4486414B2/ja not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10110238A (ja) * | 1996-10-08 | 1998-04-28 | Nippon Steel Corp | 高い降伏強度を有する溶接缶胴用鋼板及びその製造方法 |

| JP2000204439A (ja) * | 1999-01-14 | 2000-07-25 | Nippon Steel Corp | 加工後軟質な硬質容器用鋼板及びその製造方法 |

Cited By (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008208399A (ja) * | 2007-02-23 | 2008-09-11 | Jfe Steel Kk | ドラム缶用薄肉冷延鋼板およびその製造方法 |

| JP2009007607A (ja) * | 2007-06-27 | 2009-01-15 | Nippon Steel Corp | 極薄容器用鋼板 |

| JP2009209382A (ja) * | 2008-02-29 | 2009-09-17 | Jfe Steel Corp | 成形後の表面品質に優れる冷延鋼板およびその製造方法 |

| WO2009123356A1 (ja) * | 2008-04-03 | 2009-10-08 | Jfeスチール株式会社 | 高強度缶用鋼板およびその製造方法 |

| JP2009263788A (ja) * | 2008-04-03 | 2009-11-12 | Jfe Steel Corp | 高強度缶用鋼板およびその製造方法 |

| KR101302817B1 (ko) * | 2008-04-03 | 2013-09-02 | 제이에프이 스틸 가부시키가이샤 | 고강도 캔용 강판 및 그 제조 방법 |

| JP2013100598A (ja) * | 2011-10-20 | 2013-05-23 | Jfe Steel Corp | フランジ加工性に優れた高強度缶用鋼板およびその製造方法 |

| JP2016191111A (ja) * | 2015-03-31 | 2016-11-10 | Jfeスチール株式会社 | 高加工性高強度缶用鋼板及びその製造方法 |

| WO2016157878A1 (ja) * | 2015-03-31 | 2016-10-06 | Jfeスチール株式会社 | 缶用鋼板及び缶用鋼板の製造方法 |

| JP6028884B1 (ja) * | 2015-03-31 | 2016-11-24 | Jfeスチール株式会社 | 缶用鋼板及び缶用鋼板の製造方法 |

| TWI617677B (zh) * | 2015-03-31 | 2018-03-11 | Jfe Steel Corp | Steel plate for can and method for producing steel plate for can |

| JP6191807B1 (ja) * | 2016-02-29 | 2017-09-06 | Jfeスチール株式会社 | 缶用鋼板およびその製造方法 |

| JP2017155267A (ja) * | 2016-02-29 | 2017-09-07 | Jfeスチール株式会社 | 缶用鋼板およびその製造方法 |

| WO2017150066A1 (ja) * | 2016-02-29 | 2017-09-08 | Jfeスチール株式会社 | 缶用鋼板およびその製造方法 |

| KR20180109964A (ko) * | 2016-02-29 | 2018-10-08 | 제이에프이 스틸 가부시키가이샤 | 캔용 강판 및 그의 제조 방법 |

| CN108779526A (zh) * | 2016-02-29 | 2018-11-09 | 杰富意钢铁株式会社 | 罐用钢板及其制造方法 |

| KR102096389B1 (ko) | 2016-02-29 | 2020-04-02 | 제이에프이 스틸 가부시키가이샤 | 캔용 강판 및 그의 제조 방법 |

| US10941456B2 (en) | 2016-02-29 | 2021-03-09 | Jfe Steel Corporation | Steel sheet for can and method for manufacturing the same |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4486414B2 (ja) | 2010-06-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3221476B1 (en) | Method for manufacturing a high strength steel product and steel product thereby obtained | |

| JP4254663B2 (ja) | 高強度薄鋼板およびその製造方法 | |

| JP5987996B2 (ja) | フェライト系ステンレス鋼およびその製造方法 | |

| WO2008136290A1 (ja) | 缶用鋼板およびその製造方法 | |

| KR101994914B1 (ko) | 캔용 강판 및 캔용 강판의 제조 방법 | |

| JP2019523827A (ja) | 降伏強度に優れた超高強度高延性鋼板及びその製造方法 | |

| US11299793B2 (en) | Steel sheet having excellent resistance to liquid metal embrittlement cracks and method for manufacturing the same | |

| CN101578381B (zh) | 罐用钢板的制造方法 | |

| JP7014341B2 (ja) | 鋼板および鋼板の製造方法 | |

| JP2023182698A (ja) | 熱間圧延鋼及びその製造方法 | |

| KR20210091795A (ko) | 캔용 강판 및 그 제조 방법 | |

| JP2010229514A (ja) | 冷延鋼板およびその製造方法 | |

| KR101645840B1 (ko) | 3 피스 캔체 및 그 제조 방법 | |

| JP4486414B2 (ja) | 強い缶体強度と良好なプレス加工性を備えた缶用薄鋼板およびその製造方法 | |

| JP2009007607A (ja) | 極薄容器用鋼板 | |

| JP7585896B2 (ja) | 缶用鋼板およびその製造方法 | |

| JP2010255021A (ja) | 缶用鋼板用冷延鋼板と缶用鋼板およびそれらの製造方法 | |

| JPH04337049A (ja) | 製缶用高強度良加工性冷延鋼板及びその製造方法 | |

| JPH0676618B2 (ja) | 伸びフランジ成形性の優れたdi缶用鋼板の製造法 | |

| CN107541663A (zh) | 一种饮料罐用电镀锡钢板及其生产方法 | |

| JP2001207244A (ja) | 延性、加工性および耐リジング性に優れたフェライト系ステンレス冷延鋼板およびその製造方法 | |

| CN113950536B (zh) | 罐用钢板及其制造方法 | |

| WO2019088044A1 (ja) | 高強度鋼板およびその製造方法 | |

| JPS5884928A (ja) | 非時効性で2次加工性と塗装焼付硬化性の優れた深絞り用高強度冷延鋼板の製造法 | |

| JPH08269568A (ja) | フランジ成形性に優れた製缶用鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061113 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090106 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090303 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091027 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100118 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20100225 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100323 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100326 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4486414 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130402 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130402 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140402 Year of fee payment: 4 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |