JP2005298915A - 表面処理方法、装飾品および時計 - Google Patents

表面処理方法、装飾品および時計 Download PDFInfo

- Publication number

- JP2005298915A JP2005298915A JP2004117879A JP2004117879A JP2005298915A JP 2005298915 A JP2005298915 A JP 2005298915A JP 2004117879 A JP2004117879 A JP 2004117879A JP 2004117879 A JP2004117879 A JP 2004117879A JP 2005298915 A JP2005298915 A JP 2005298915A

- Authority

- JP

- Japan

- Prior art keywords

- covering portion

- decorative article

- treatment method

- surface treatment

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims abstract description 86

- 238000004381 surface treatment Methods 0.000 title claims abstract description 42

- 239000007788 liquid Substances 0.000 claims abstract description 119

- 239000000463 material Substances 0.000 claims abstract description 104

- 238000000576 coating method Methods 0.000 claims abstract description 95

- 239000011248 coating agent Substances 0.000 claims abstract description 94

- 239000000758 substrate Substances 0.000 claims abstract description 26

- 239000011521 glass Substances 0.000 claims description 43

- 239000000470 constituent Substances 0.000 claims description 20

- 239000002243 precursor Substances 0.000 claims description 18

- 229910001069 Ti alloy Inorganic materials 0.000 claims description 15

- 239000002245 particle Substances 0.000 claims description 14

- 239000007787 solid Substances 0.000 claims description 10

- 229910052719 titanium Inorganic materials 0.000 claims description 10

- 239000012780 transparent material Substances 0.000 claims description 3

- 230000006866 deterioration Effects 0.000 abstract description 8

- 239000002585 base Substances 0.000 description 87

- 238000011282 treatment Methods 0.000 description 27

- 238000004140 cleaning Methods 0.000 description 26

- 238000005530 etching Methods 0.000 description 22

- 238000005498 polishing Methods 0.000 description 19

- 210000002374 sebum Anatomy 0.000 description 19

- 238000004519 manufacturing process Methods 0.000 description 18

- 230000035807 sensation Effects 0.000 description 18

- 230000000052 comparative effect Effects 0.000 description 17

- 238000012545 processing Methods 0.000 description 17

- 229920005989 resin Polymers 0.000 description 17

- 239000011347 resin Substances 0.000 description 17

- 239000000203 mixture Substances 0.000 description 16

- 239000002344 surface layer Substances 0.000 description 16

- 238000005406 washing Methods 0.000 description 16

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 15

- 239000002184 metal Substances 0.000 description 15

- 238000012856 packing Methods 0.000 description 15

- 238000001746 injection moulding Methods 0.000 description 14

- 239000008151 electrolyte solution Substances 0.000 description 13

- 239000000843 powder Substances 0.000 description 13

- 230000000694 effects Effects 0.000 description 12

- 239000000243 solution Substances 0.000 description 12

- -1 Si 3 N 4 Inorganic materials 0.000 description 11

- 230000007797 corrosion Effects 0.000 description 11

- 238000005260 corrosion Methods 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 238000007654 immersion Methods 0.000 description 10

- 239000007769 metal material Substances 0.000 description 10

- 239000000919 ceramic Substances 0.000 description 9

- 239000002609 medium Substances 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 8

- 239000000956 alloy Substances 0.000 description 8

- 238000005238 degreasing Methods 0.000 description 8

- 229920003023 plastic Polymers 0.000 description 8

- 239000004033 plastic Substances 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 7

- 238000005266 casting Methods 0.000 description 7

- 238000011156 evaluation Methods 0.000 description 7

- 239000004115 Sodium Silicate Substances 0.000 description 6

- 239000003513 alkali Substances 0.000 description 6

- 239000007864 aqueous solution Substances 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 238000007598 dipping method Methods 0.000 description 6

- 239000002612 dispersion medium Substances 0.000 description 6

- 229920001971 elastomer Polymers 0.000 description 6

- 239000005060 rubber Substances 0.000 description 6

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 6

- 229910052911 sodium silicate Inorganic materials 0.000 description 6

- 239000002904 solvent Substances 0.000 description 6

- 238000004804 winding Methods 0.000 description 6

- 238000010438 heat treatment Methods 0.000 description 5

- 238000007733 ion plating Methods 0.000 description 5

- 238000005245 sintering Methods 0.000 description 5

- 238000007711 solidification Methods 0.000 description 5

- 230000008023 solidification Effects 0.000 description 5

- 230000003746 surface roughness Effects 0.000 description 5

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 238000005229 chemical vapour deposition Methods 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 4

- 238000002845 discoloration Methods 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 238000006386 neutralization reaction Methods 0.000 description 4

- 239000003960 organic solvent Substances 0.000 description 4

- 238000007747 plating Methods 0.000 description 4

- 229920000098 polyolefin Polymers 0.000 description 4

- 239000011241 protective layer Substances 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 229920005992 thermoplastic resin Polymers 0.000 description 4

- 229920001187 thermosetting polymer Polymers 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- 239000004721 Polyphenylene oxide Substances 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- HVYWMOMLDIMFJA-DPAQBDIFSA-N cholesterol Chemical group C1C=C2C[C@@H](O)CC[C@]2(C)[C@@H]2[C@@H]1[C@@H]1CC[C@H]([C@H](C)CCCC(C)C)[C@@]1(C)CC2 HVYWMOMLDIMFJA-DPAQBDIFSA-N 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 238000005034 decoration Methods 0.000 description 3

- 230000001771 impaired effect Effects 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000005554 pickling Methods 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 229920006324 polyoxymethylene Polymers 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 238000005507 spraying Methods 0.000 description 3

- 229910052725 zinc Inorganic materials 0.000 description 3

- 229920000742 Cotton Polymers 0.000 description 2

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- 229920002292 Nylon 6 Polymers 0.000 description 2

- 229920000572 Nylon 6/12 Polymers 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004372 Polyvinyl alcohol Substances 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 238000009503 electrostatic coating Methods 0.000 description 2

- 239000005038 ethylene vinyl acetate Substances 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 238000005242 forging Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000004898 kneading Methods 0.000 description 2

- 238000001182 laser chemical vapour deposition Methods 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 239000011368 organic material Substances 0.000 description 2

- 229910052763 palladium Inorganic materials 0.000 description 2

- 239000012188 paraffin wax Substances 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 2

- 229920000052 poly(p-xylylene) Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920006380 polyphenylene oxide Polymers 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 238000004663 powder metallurgy Methods 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 210000004243 sweat Anatomy 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- DCXXMTOCNZCJGO-UHFFFAOYSA-N tristearoylglycerol Chemical compound CCCCCCCCCCCCCCCCCC(=O)OCC(OC(=O)CCCCCCCCCCCCCCCCC)COC(=O)CCCCCCCCCCCCCCCCC DCXXMTOCNZCJGO-UHFFFAOYSA-N 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- 239000001993 wax Substances 0.000 description 2

- 238000009736 wetting Methods 0.000 description 2

- 230000002087 whitening effect Effects 0.000 description 2

- YYGNTYWPHWGJRM-UHFFFAOYSA-N (6E,10E,14E,18E)-2,6,10,15,19,23-hexamethyltetracosa-2,6,10,14,18,22-hexaene Chemical compound CC(C)=CCCC(C)=CCCC(C)=CCCC=C(C)CCC=C(C)CCC=C(C)C YYGNTYWPHWGJRM-UHFFFAOYSA-N 0.000 description 1

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- TWJNQYPJQDRXPH-UHFFFAOYSA-N 2-cyanobenzohydrazide Chemical compound NNC(=O)C1=CC=CC=C1C#N TWJNQYPJQDRXPH-UHFFFAOYSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- HVYWMOMLDIMFJA-UHFFFAOYSA-N 3-cholesterol Natural products C1C=C2CC(O)CCC2(C)C2C1C1CCC(C(C)CCCC(C)C)C1(C)CC2 HVYWMOMLDIMFJA-UHFFFAOYSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910017083 AlN Inorganic materials 0.000 description 1

- PIGFYZPCRLYGLF-UHFFFAOYSA-N Aluminum nitride Chemical compound [Al]#N PIGFYZPCRLYGLF-UHFFFAOYSA-N 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004709 Chlorinated polyethylene Substances 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- 229920000106 Liquid crystal polymer Polymers 0.000 description 1

- 239000004977 Liquid-crystal polymers (LCPs) Substances 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- TUNFSRHWOTWDNC-UHFFFAOYSA-N Myristic acid Natural products CCCCCCCCCCCCCC(O)=O TUNFSRHWOTWDNC-UHFFFAOYSA-N 0.000 description 1

- 235000021360 Myristic acid Nutrition 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920003189 Nylon 4,6 Polymers 0.000 description 1

- 229920000305 Nylon 6,10 Polymers 0.000 description 1

- 229920002302 Nylon 6,6 Polymers 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- 239000002033 PVDF binder Substances 0.000 description 1

- 229930040373 Paraformaldehyde Natural products 0.000 description 1

- 229920008285 Poly(ether ketone) PEK Polymers 0.000 description 1

- 229930182556 Polyacetal Natural products 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000005062 Polybutadiene Substances 0.000 description 1

- 239000004695 Polyether sulfone Substances 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229920001328 Polyvinylidene chloride Polymers 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 1

- BHEOSNUKNHRBNM-UHFFFAOYSA-N Tetramethylsqualene Natural products CC(=C)C(C)CCC(=C)C(C)CCC(C)=CCCC=C(C)CCC(C)C(=C)CCC(C)C(C)=C BHEOSNUKNHRBNM-UHFFFAOYSA-N 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- BAECOWNUKCLBPZ-HIUWNOOHSA-N Triolein Natural products O([C@H](OCC(=O)CCCCCCC/C=C\CCCCCCCC)COC(=O)CCCCCCC/C=C\CCCCCCCC)C(=O)CCCCCCC/C=C\CCCCCCCC BAECOWNUKCLBPZ-HIUWNOOHSA-N 0.000 description 1

- PHYFQTYBJUILEZ-UHFFFAOYSA-N Trioleoylglycerol Natural products CCCCCCCCC=CCCCCCCCC(=O)OCC(OC(=O)CCCCCCCC=CCCCCCCCC)COC(=O)CCCCCCCC=CCCCCCCCC PHYFQTYBJUILEZ-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- XECAHXYUAAWDEL-UHFFFAOYSA-N acrylonitrile butadiene styrene Chemical compound C=CC=C.C=CC#N.C=CC1=CC=CC=C1 XECAHXYUAAWDEL-UHFFFAOYSA-N 0.000 description 1

- 239000004676 acrylonitrile butadiene styrene Substances 0.000 description 1

- 229920001893 acrylonitrile styrene Polymers 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 229910052910 alkali metal silicate Inorganic materials 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 238000002048 anodisation reaction Methods 0.000 description 1

- 230000003373 anti-fouling effect Effects 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 229910052454 barium strontium titanate Inorganic materials 0.000 description 1

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 1

- 229910002113 barium titanate Inorganic materials 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 238000000748 compression moulding Methods 0.000 description 1

- 239000006059 cover glass Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 239000000539 dimer Substances 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- PRAKJMSDJKAYCZ-UHFFFAOYSA-N dodecahydrosqualene Natural products CC(C)CCCC(C)CCCC(C)CCCCC(C)CCCC(C)CCCC(C)C PRAKJMSDJKAYCZ-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000004070 electrodeposition Methods 0.000 description 1

- 238000007772 electroless plating Methods 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000004715 ethylene vinyl alcohol Substances 0.000 description 1

- 238000004299 exfoliation Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229920001973 fluoroelastomer Polymers 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 238000009689 gas atomisation Methods 0.000 description 1

- 230000004313 glare Effects 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910000765 intermetallic Inorganic materials 0.000 description 1

- 229920000554 ionomer Polymers 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- 239000010410 layer Substances 0.000 description 1

- 239000005355 lead glass Substances 0.000 description 1

- 239000002932 luster Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 201000005299 metal allergy Diseases 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 238000000016 photochemical curing Methods 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920001230 polyarylate Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920006393 polyether sulfone Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920001195 polyisoprene Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000005033 polyvinylidene chloride Substances 0.000 description 1

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000002689 soil Substances 0.000 description 1

- 229940031439 squalene Drugs 0.000 description 1

- TUHBEKDERLKLEC-UHFFFAOYSA-N squalene Natural products CC(=CCCC(=CCCC(=CCCC=C(/C)CCC=C(/C)CC=C(C)C)C)C)C TUHBEKDERLKLEC-UHFFFAOYSA-N 0.000 description 1

- 238000013020 steam cleaning Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 239000013638 trimer Substances 0.000 description 1

- PHYFQTYBJUILEZ-IUPFWZBJSA-N triolein Chemical compound CCCCCCCC\C=C/CCCCCCCC(=O)OCC(OC(=O)CCCCCCC\C=C/CCCCCCCC)COC(=O)CCCCCCC\C=C/CCCCCCCC PHYFQTYBJUILEZ-IUPFWZBJSA-N 0.000 description 1

- 229940117972 triolein Drugs 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 238000004506 ultrasonic cleaning Methods 0.000 description 1

- 229920006305 unsaturated polyester Polymers 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 125000006839 xylylene group Chemical group 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Landscapes

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

【解決手段】 本発明の表面処理方法は、部材1の表面付近(1a)に存在する不要部9を除去し基材2を得る不要部除去工程(1b)と、基材2の表面に被覆部形成用液体8を付与する被覆部形成用液体付与工程(1c)と、基材2の表面に付与された被覆部形成用液体8に含まれる液状媒体を除去することにより、透明性を有する材料で構成された複数個の被覆部3を多点状に形成し、装飾品10を得る工程(1d)とを有する。

【選択図】図1

Description

近年、装飾品を構成する金属材料として、Tiが注目されている。このTiは、軽量、高耐食性、高強度であり、また、耐金属アレルギー素材であるという利点がある。

しかしながら、TiやTi合金を装飾品に用いた場合には、以下のような問題点がある。

本発明の表面処理方法は、少なくとも表面付近が、主としてTiまたはTi合金で構成された基材の表面に、透明性を有する材料で構成された複数個の被覆部を、多点状に形成することを特徴とする。

これにより、優れた外観を有し、汚れ等が付着した場合であっても審美性の低下が少なく、かつ、耐久性に優れた装飾品を提供することができる表面処理方法を提供することができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品に衝撃が加わった際等に、被覆部にクラックを生じたり、被覆部が剥離、脱落するのをより効果的に防止することができる。また、装飾品の審美性をさらに向上させることができるとともに、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下をより効果的に防止することができる。また、装飾品の触感を特に優れたものとすることができる。

これにより、装飾品の外観、触感、耐擦傷性、耐久性等を特に優れたものとすることができ、また、汚れの付着による審美性の低下をより生じ難いものとすることができる。また、好適な形状の被覆部を比較的容易に形成することができる。

これにより、好適な形状の被覆部を容易かつ確実に形成することができる。

本発明の表面処理方法では、前記液体は、前記被覆部の構成材料またはその前駆体を、固形成分として含むものであることが好ましい。

これにより、好適な形状の被覆部を容易かつ確実に形成することができる。

これにより、好適な形状の被覆部を容易かつ確実に形成することができる。

本発明の表面処理方法では、前記液体中における前記固形成分の含有率は、0.1〜40wt%であることが好ましい。

これにより、好適な形状の被覆部を容易かつ確実に形成することができる。

これにより、好適な形状の被覆部を容易かつ確実に形成することができる。

本発明の表面処理方法では、前記被覆部の高さは、0.5〜2.0μmであることが好ましい。

これにより、装飾品の外観、触感、耐擦傷性、耐久性等を特に優れたものとすることができ、また、汚れの付着による審美性の低下をより生じ難いものとすることができる。

これにより、優れた外観を有し、汚れ等が付着した場合であっても審美性の低下が少なく、かつ、耐久性に優れた装飾品を提供することができる。

本発明の装飾品は、時計用外装部品であることが好ましい。

時計用外装部品は、装飾品として外観の美しさが要求されるとともに、実用品として、耐久性、耐食性、耐摩耗性や、優れた触感等が要求されるが、本発明によればこれらの要件を全て満足することができる。したがって、本発明は、時計用外装部品に好適に適用することができる。

本発明の時計は、本発明の装飾品を備えたことを特徴とする。

これにより、優れた外観を有し、汚れ等が付着した場合であっても審美性の低下が少なく、かつ、耐久性に優れた時計を提供することができる。

図1は、本発明の表面処理方法の好適な実施形態を示す断面図である。

図1に示すように、本実施形態の表面処理方法は、部材1の表面付近(1a)に存在する不要部9を除去し基材2を得る不要部除去工程(1b)と、基材2の表面に被覆部形成用液体8を付与する被覆部形成用液体付与工程(1c)と、基材2の表面に付与された被覆部形成用液体8に含まれる液状媒体を除去することにより、固体状の被覆部3を形成し、装飾品10を得る工程(1d)とを有する。

部材1は、少なくともその表面付近に、主としてTiまたはTi合金で構成された領域を有するものである(1a)。Ti合金は、少なくともTiを含む合金であればよいが、Tiが主成分の合金(好ましくは、構成元素の中でTiの含有率(原子%としての含有率)が最も大きい合金、より好ましくは、Tiの含有率が50原子%以上の合金)であるのが好ましい。これにより、Tiの優れた特性(特に、装飾品として求められる、美的外観、硬度等の特性)をより効果的に発揮することができる。Tiと合金(または金属間化合物)化する金属としては、例えば、Al、V、Mo、W、Fe、Co、Cr、Cu、Ag、Pt、Pd、Zn等が挙げられるが、これらに限定されるものではない。なお、Tiと合金化する元素は、1種であっても2種以上であってもよい。

部材1は、不要部9を除く部分(基材2に対応する部分)について、各部位で実質的に均一な組成を有するものであってもよいし、部位によって組成の異なるものであってもよい。例えば、部材1の不要部9を除く部分(基材2に対応する部分)は、主としてTi、Ti合金以外の材料で構成された基部と、該基部上に設けられた表面層を有するものであってもよい。このような場合、表面層(後述する被覆部3が形成されるべき部位)が主としてTiまたはTi合金で構成されたものであればよい。部材1がこのような構成のものであると、基部の構成材料の選択により、例えば、部材1の成形の自由度を増すことができ、より複雑な形状の装飾品10であっても、比較的容易に製造することができる。部材1が基部と表面層とを有するものである場合、表面層の厚さ(平均値)は、特に限定されないが、0.5〜30μmであるのが好ましく、1.0〜10μmであるのがより好ましい。表面層の厚さが前記範囲内の値であると、最終的な装飾品10において、Ti、Ti合金が有する優れた美的外観(高級感、重厚感等)をより効果的に発揮させることができるとともに、表面層の基部からの不本意な剥離等をより確実に防止することができ、装飾品10の耐久性、信頼性を特に優れたものとすることができる。

基部が金属材料で構成される場合、特に優れた強度特性を有する装飾品10を提供することができる。

また、基部が金属材料で構成される場合、基部の表面粗さが比較的大きい場合であっても、表面層を形成する際のレベリング効果により、部材1(基材2)の表面粗さを比較的小さいものとすることができる。例えば、基部の表面に対する切削加工、研磨加工などによる機械加工を省略しても、鏡面仕上げを行うことが可能となったり、基部がMIM法により成形されたもので、その表面が梨地面である場合でも、容易に鏡面にすることができる。これにより、光沢に優れた装飾品を得ることができる。

また、基部が非金属材料で構成される場合、比較的容易に、所望の形状に成形することができる。

また、基部が非金属材料で構成される場合、電磁ノイズを遮蔽する効果も得られる。

セラミックスとしては、例えば、Al2O3、SiO2、TiO2、Ti2O3、ZrO2、Y2O3、チタン酸バリウム、チタン酸ストロンチウム等の酸化物系セラミックス、AlN、Si3N4、SiN、TiN、BN、ZrN、HfN、VN、TaN、NbN、CrN、Cr2N等の窒化物系セラミックス、グラファイト、SiC、ZrC、Al4C3、CaC2、WC、TiC、HfC、VC、TaC、NbC等の炭化物系のセラミックス、ZrB2、MoB等のホウ化物系のセラミックス、あるいは、これらのうちの2以上を任意に組み合わせた複合セラミックスが挙げられる。

基部が前記のようなセラミックスで構成される場合、特に優れた強度、硬度を有する装飾品10を得ることができる。

また、部材1が基部と表面層(TiまたはTi合金で構成された表面層)とを有するものである場合、表面層は、例えば、電解めっき、浸漬めっき、無電解めっき等の湿式めっき法、熱CVD、プラズマCVD、レーザーCVD等の化学蒸着法(CVD)、真空蒸着、スパッタリング、イオンプレーティング等の乾式めっき法、溶射、金属箔の接合等の方法により形成することができる。

また、基部の製造方法(成形方法)は、特に限定されないが、その構成材料等により、以下のような方法を好適に用いることができる。

すなわち、基部が金属材料で構成される場合、その製造方法としては、例えば、プレス加工、切削加工、鍛造加工、鋳造加工、粉末冶金焼結、金属粉末射出成形(MIM)、ロストワックス法等が挙げられる。この中でも特に、鋳造加工または金属粉末射出成形(MIM)が好ましい。鋳造加工、金属粉末射出成形(MIM)は、特に、加工性に優れている。このため、これらの方法を用いた場合、複雑な形状の部材1を比較的容易に得ることができる。

また、基部が前記のようなセラミックスで構成される場合、その製造方法は、特に限定されないが、金属粉末射出成形(MIM)であるのが好ましい。金属粉末射出成形(MIM)は、特に、加工性に優れているため、複雑な形状の部材1を比較的容易に得ることができる。

また、基部が前記のようなプラスチックで構成される場合、その製造方法としては、例えば、圧縮成形、押出成形、射出成形、光造形等が挙げられる。

また、部材1(基材2)の形状、大きさは、特に限定されず、通常、装飾品10の形状、大きさに基づいて決定される。

本実施形態において、部材1は、少なくとも表面付近が主としてTiまたはTi合金で構成され、所定形状を有する母材に、ホーニング加工、スジ目加工、鏡面加工等の機械的加工を施すことにより得られたものである(1a)。一般に、上記のような加工が施された部材1は、その表面に、不要部9が形成されることが多い。不要部9は、通常、前記母材の構成材料の酸化物や、成形型に付着していた汚れ、上記加工に用いる工具に付着していた汚れ等で構成されている。また、例えば、部材1が金属粉末射出成形(MIM)法で製造されたものである場合には、不要部9は、MIM法において用いられる射出物の構成成分としての有機バインダーやその分解物等を含む場合もある。本実施形態においては、後述する被覆部形成用液体付与工程に先立ち、不要部9を除去し、少なくともその表面付近が主としてTiまたはTi合金で構成された基材2を得る(1b)。このように本発明においては、被覆部形成用液体付与工程に先立ち不要部を除去するのが好ましい。すなわち、本発明においては、上記のような部材をそのまま基材として用いてもよいが、不要部が除去された基材を用いるのが好ましい。これにより、基材と被覆部(後述するような形状、組成を有する被覆部)との密着性を特に優れたものとすることができる。また、不要部を除去することにより、基材と被覆部形成用液体との濡れ性(接触角)を好適なものとすることができ、最適な大きさ、形状の被覆部を容易かつ確実に形成することができる。

部材1とエッチング処理液とを接触させることにより、部材1の表面に化学研磨を施す。部材1とエッチング処理液とを接触させる方法としては、例えば、エッチング液中への部材1の浸漬、部材1の表面へのエッチング液の噴霧等が挙げられる。

化学研磨の条件(例えば、エッチング処理液の組成、温度、エッチング液と部材との接触時間(浸漬時間)等)は、特に限定されないが、その好適例を以下に説明する。

特に、エッチング処理液は、HF:1〜10vol%、HNO3:15〜40vol%、H2SO4:30〜60vol%を含む水溶液であるのが好ましい。このような組成範囲(以下「最適範囲」と言う)とすることにより、比較的短い処理時間で、すなわち高い生産性で、基材2の表面の荒れ等をより効果的に防止しつつ、得られる基材2の更なる白色化を図ることができ、より優れた光沢を引き出すことができる。

逆に、HFが10vol%を超えるかまたはHNO3が40vol%を超えると、処理温度等によっては、表面荒れが生じ易くなる。H2SO4が30vol%未満の場合も、処理温度等によっては、表面荒れが生じ易くなり、H2SO4が60vol%を超えると、エッチング処理効果が低下する傾向を示す。

特に、鏡面加工が施された部材1の場合には、表面荒れの影響が大きいので、この場合には、エッチング処理液の組成は、HF:1〜5vol%、HNO3:15〜35vol%、H2SO4:40〜60vol%とすることがより好ましい。

なお、本発明において行われる化学研磨の条件(例えば、エッチング処理液の組成等)は、上記のようなものに限定されるものではない。

部材1に電解研磨を施す。この電解研磨は、電解液中で部材1を陽極として電解処理し、部材1の表面付近を溶解(陽極溶解)せしめることによりなされる。

この方法によれば、不要部9をより確実に除去することができるとともに、得られる基材2の表面(不要部9が存在した側の面)をより効果的に均質化することができ、基材2と被覆部3との密着力を特に優れたものとすることができる。その結果、最終的に得られる装飾品10は、特に優れた美的外観、耐久性を有するものとなる。

電解液としては、例えば、H3PO4(リン酸)を含むものを好適に用いることができる。H3PO4を含む電解液は、特に、主としてTiまたはTi合金で構成された部材1に対する電解処理に適し、処理後の表面性状を特に良好なものとすることができる。

また、電解液のpHは、特に限定されないが、通常、1.0〜1.2程度が好ましく、1.05〜1.1程度がより好ましい。

電解液の液温は、特に限定されず、例えば、25〜30℃程度とすることができる。

なお、本発明において行われる電解研磨の条件(例えば、電解液の組成、pH、温度、電流密度等)は、上記のようなものに限定されるものではない。

洗浄としては、酸洗浄(酸洗)、アルカリ洗浄(アルカリ脱脂、酸中和処理等を含む)、水洗(水洗浄)、温水洗、高圧水蒸気洗浄や、アルコール等の有機溶媒(有機溶剤)による洗浄、オイル洗浄が挙げられ、これらのうちの1種または2種以上を適宜組み合わせて行うことができる。

また、洗浄の方法は、特に限定されず、例えば、シャワー洗浄、ジェット洗浄、超音波洗浄、精密洗浄、あるいは、単なる洗浄液への浸漬や、撹拌を伴う洗浄液への浸漬等、いかなるものでもよい。

洗浄液の温度も、特に限定されず、常温(15℃)程度から100℃程度の高温洗浄まで、いかなるものでもよい。

前記<1>〜<3>の処理を任意の順序で任意の回数組み合わせて行うことができる。

例えば、<1>または<2>を実施した後、<3>を行うことができ、これにより、得られる基材2の表面の性状をより良好にすること、またはより清浄にすることができる。

このような異なる種類の処理を併用することで、得られる基材2の表面の性状を微妙に調整することが可能となり、それにより、例えば後述する被覆部3との密着性の更なる向上を図ることができる。

上記のような基材2に対して、被覆部形成用液体8を付与する(1c)。

被覆部形成用液体8は、後述する被覆部3の構成材料またはその前駆体(前駆物質)を含む材料で構成されている。被覆部3は、透明性を有する材料で構成されるものであればいかなるものであってもよいが、被覆部3の構成材料としては、例えば、ソーダガラス、カリウムガラス等のアルカリガラス、結晶性ガラス、石英ガラス、鉛ガラス、ホウ珪酸ガラス、無アルカリガラス等の各種ガラス、酸化アルミニウム、酸化シリコン等の各種無機材料、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等の各種樹脂材料(各種有機材料)や、これらの複合材料等が挙げられる。したがって、被覆部3が主としてガラスで構成されるものである場合には、被覆部形成用液体8は、ガラスまたはガラスの前駆体(例えば、アルカリ珪酸塩等)を含む材料で構成されるものであり、樹脂材料で構成されるものである場合、被覆部形成用液体8は、前記樹脂材料または前記樹脂材料の前駆体(例えば、前記樹脂のモノマー、ダイマー、トリマー、オリゴマー、プレポリマー等)を含む材料で構成されるものである。

基材2の表面に付与した被覆部形成用液体8を固化させ、透明性を有する材料で構成された、複数個の被覆部3を多点状に形成する(1d)。これにより、装飾品10が得られる。このように、本発明では、被覆部を多点状に形成する点に特徴を有する。これにより、装飾品の表面に皮脂等の汚れが付着することによる装飾品の美的外観の低下を効果的に防止することができる。また、本発明では、被覆部を多点状に設けるため、衝撃等により、被覆部にクラックを生じたり、被覆部が剥離、脱落するのを効果的に防止することができる。言い換えると、被覆部を基材の全面に形成した場合には、比較的小さな外力が加わった場合であっても、被覆部におけるクラックや被覆部の剥離、脱落を生じ易いのに対し、本発明のように、被覆部を多点状に設けることにより、このような不都合の発生を効果的に防止することができる。したがって、本発明によれば、耐久性に優れた装飾品を提供することができる。また、被覆部を多点状に形成することにより、濡れ現象で装飾品の外観が黒っぽく見えるのを効果的に防止することができ、また、(特に装飾品の角部付近における)干渉色の発生を効果的に防止することができる。その結果、装飾品の装飾性(美的外観)を特に優れたものとすることができる。また、被覆部を多点状に形成することにより、装飾品の触感を優れたものとすることができる。言い換えると、被覆部を基材の全面に形成した場合には、装飾品に触れたとき(特に、長時間身に付けたとき)に、べたつき等による違和感、不快感を感じ易いが、本発明のように被覆部を多点状に設けることにより、上記のような問題の発生を効果的に防止することができる。したがって、本発明は、通常長時間身体に接触して用いられるような装飾品(例えば、時計用外装部品や、メガネ、指輪、ネックレス、ブレスレット、アンクレット、ブローチ、ペンダント、イヤリング、ピアス等の装身具等の装身具)に、より好適に適用することができる。

例えば、被覆部形成用液体8が液状媒体を含むものである場合、被覆部形成用液体8が付与された基材2を加熱したり、減圧環境下に放置すること等により、液状媒体を除去し、固体状の被覆部3を形成することができる。また、被覆部形成用液体8が液状の熱硬化性樹脂を含むものである場合、被覆部形成用液体8が付与された基材2を加熱することにより、固体状の被覆部3を形成することができる。また、被覆部形成用液体8が液状の光硬化性樹脂を含むものである場合、基材2の被覆部形成用液体8が付与された側の面に光を照射することにより、固体状の被覆部3を形成することができる。

また、本工程は、同一または異なる条件での2回以上の処理により行うものであってもよい。特に、液状媒体(溶媒、分散媒等)の除去を、異なる条件で2回以上の処理(乾燥)で行う場合には、形成される被覆部3の特性(例えば、被覆部3の緻密性、均質性、高さ(厚さ)の均一性、基材2との密着性等)を特に優れたものとすることができる。

また、本工程では、被覆部形成用液体8の付与、固化を含む一連の処理を1サイクルとして、これを複数回繰り返し行ってもよい。これにより、例えば、形成される被覆部3の特性(例えば、被覆部3の緻密性、均質性、高さ(厚さ)の均一性、基材2との密着性等)を特に優れたものとすることができる。

被覆部3は、いかなる配置で形成されるものであってもよく、例えば、格子状、千鳥状等のように規則的に配されたものであってもよいし、不規則に配されたものであってもよい。

次に、上記のようにして得られる装飾品10について説明する。

装飾品10は、装飾性を備えた物品であればいかなるものでもよいが、例えば、置物等のインテリア、エクステリア用品、宝飾品、時計ケース(胴、裏蓋、胴と裏蓋とが一体化されたワンピースケース等)、時計バンド(バンド中留、バンド・バングル着脱機構等を含む)、文字盤、時計用針、ベゼル(例えば、回転ベゼル等)、りゅうず(例えば、ネジロック式りゅうず等)、ボタン、カバーガラス、ガラス縁、ダイヤルリング、見切板、パッキン等の時計用外装部品、ムーブメントの地板、歯車、輪列受け、回転錘等の時計用内装部品、メガネ(例えば、メガネフレーム)、ネクタイピン、カフスボタン、指輪、ネックレス、ブレスレット、アンクレット、ティアラ、ブローチ、ペンダント、イヤリング、ピアス等の装身具、ライターまたはそのケース、ペン、自動車のホイール、ゴルフクラブ等のスポーツ用品、銘板、パネル、賞杯、その他ハウジング等を含む各種機器部品、各種容器等に適用することができる。この中でも特に、少なくともその一部が皮膚に接触して用いられる装飾品(例えば、時計用外装部品や、メガネ、指輪、ネックレス、ブレスレット、アンクレット、ブローチ、ペンダント、イヤリング、ピアス等の装身具等の装身具)が好ましく、時計用外装部品がより好ましい。これらは、装飾品として外観の美しさが要求されるとともに、実用品として、耐久性、耐食性、耐摩耗性や、優れた触感等が要求されるが、本発明によればこれらの要件を全て満足することができる。

本発明の時計は、上述したような本発明の装飾品を有するものである。上述したように、本発明の装飾品は、優れた外観を有し、汚れ等が付着した場合であっても審美性の低下が少なく、かつ、耐久性に優れたものである。また、本発明の装飾品は、優れた触感を有している。このため、このような装飾品を備えた本発明の時計は、時計としての求められる要件を十分に満足することができる。すなわち、本発明の時計は、特に優れた審美性を長期間にわたって安定的に保持することができ、優れた装着感を有している。なお、本発明の時計を構成する前記装飾品以外の部品としては、公知のものを用いることができるが、以下に、本発明の時計の構成の一例について説明する。

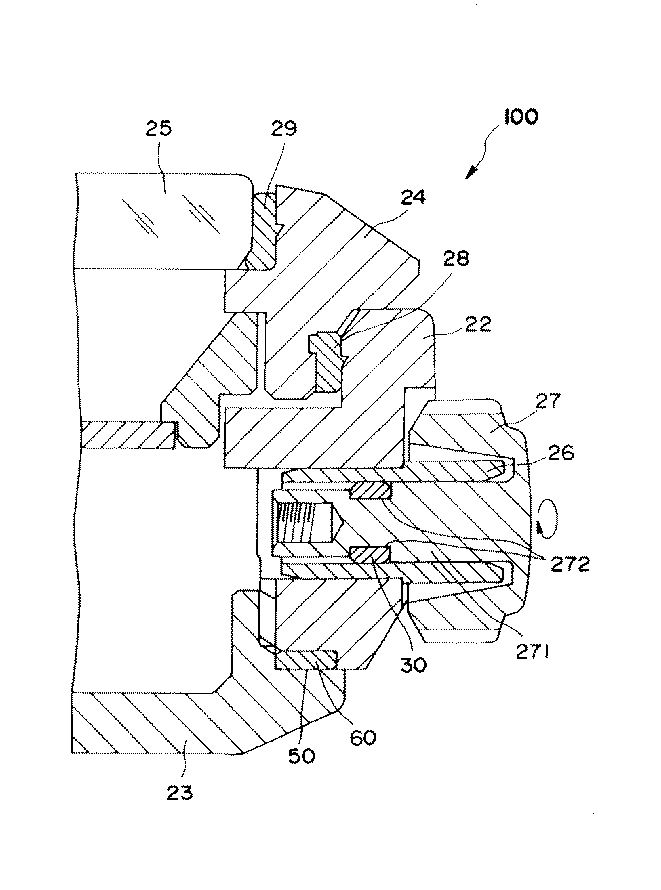

図2に示すように、本実施形態の腕時計(携帯時計)100は、胴(ケース)22と、裏蓋23と、ベゼル(縁)24と、ガラス板25とを備えている。また、ケース22内には、図示しないムーブメント(例えば、文字盤、針付きのもの)が収納されている。

胴22には巻真パイプ26が嵌入・固定され、この巻真パイプ26内にはりゅうず27の軸部271が回転可能に挿入されている。

また、胴22に対し裏蓋23が嵌合(または螺合)されており、これらの接合部(シール部)50には、リング状のゴムパッキン(裏蓋パッキン)60が圧縮状態で介挿されている。この構成によりシール部50が液密に封止され、防水機能が得られる。

なお、上記の説明では、時計の一例として、腕時計(携帯時計)を挙げて説明したが、本発明は、腕時計以外の携帯時計、置時計、掛け時計等の他の種類の時計にも同様に適用することができる。

例えば、本発明の装飾品の製造方法では、必要に応じて、任意の目的の工程を追加することもできる。

また、前述した実施形態では、被覆部形成用液体を用いて被覆部を形成するものとして説明したが、被覆部の形成方法は、このようなものに限定されず、例えば、熱CVD、プラズマCVD、レーザーCVD等の化学蒸着法(CVD)、真空蒸着、スパッタリング、イオンプレーティング等の乾式めっき法等の方法を用いてもよい。

また、本発明の装飾品は、上記のような時計に限らず、各種電子機器類にも好適に適用することができる。このような電子機器としては、例えば、携帯電話機(PHSを含む)、ポケットベル、電卓、パーソナルコンピュータ、ワードプロセッサ、プリンタ、複写機、カメラ、ビデオ装置、テレビ、オーディオ機器、電子玩具、各種測定機器等が挙げられる。

1.装飾品の製造

(実施例1)

以下に示すような方法により、装飾品(腕時計ケース(裏蓋))を製造した。

まず、腕時計ケース(裏蓋)の形状を有する部材を以下に述べるような金属粉末射出成形(MIM)により作製した。

まず、ガスアトマイズ法により製造された平均粒径52μmのTi粉末を用意した。

このTi粉末:75vol%と、ポリエチレン:8vol%と、ポリプロピレン:7vol%と、パラフィンワックス:10vol%とからなる材料を混練した。前記材料の混練には、ニーダーを用いた。また、混練時における材料温度は60℃であった。

次に、このようにして得られた脱脂体に対し、焼結炉を用いて焼結を行い、装飾品製造用の部材(装飾品製造用部材)を得た。この焼結は、1.3×10−3〜1.3×10−4Paのアルゴンガス雰囲気中で、900〜1100℃×6時間の熱処理を施すことにより行った。

以上のようにして得られた部材について、その表面付近に存在する不要部を切削、研磨により除去し、さらに、洗浄を行うことにより、装飾品製造用の基材を得た。洗浄としては、まず、アルカリ電解脱脂を30秒間行い、次いで、アルカリ浸漬脱脂を30秒間行った。その後、中和を10秒間、水洗を10秒間、純水洗浄を10秒間行った。

上記のようにして被覆部形成用液体を付与した後、温度:200℃の環境下に30分間放置することにより、複数個の石英ガラス粒子が凝集、結合してなる被覆部が多点状に形成された装飾品(腕時計ケース(裏蓋))が得られた。

被覆部形成用液体に含まれるガラス粒子の平均粒径、含有率を変更し、被覆部形成用液体の粘度を表1に示すようなものとした以外は、前記実施例1と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

基材として、ステンレス鋼(SUS444)製の基部の表面に、Ti製の表面層が設けられたものを用いた以外は、前記実施例1〜10と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

基材の製造は、以下のようにして行った。

次に、この部材(基部となるべき部材)を洗浄した。基材の洗浄としては、まず、アルカリ電解脱脂を30秒間行い、次いで、アルカリ浸漬脱脂を30秒間行った。その後、中和を10秒間、水洗を10秒間、純水洗浄を10秒間行った。

まず、洗浄を行った基材を、イオンプレーティング装置の処理室内に設置した。

次に、イオンプレーティング装置の処理室内を予熱しながら、処理室内を3×10−3Paまで排気(減圧)した。

その後、処理室内にアルゴンガスを導入し、400Vの直流電圧を印加して30〜60分保持した。このような状態で、ターゲットとしてTiを用い、イオン化電圧:30V、イオン化電流:20A、処理時間:60分間に設定することにより、Tiで構成される表面層を形成し、装飾品製造用部材を得た。形成された表面層の平均厚さは、0.8μmであった。

その後、表面付近に存在する主として酸化物で構成された不要部を化学研磨により除去した。この化学研磨は、エッチング処理液として、HF、HNO3およびH2SO4を含む水溶液を用いることにより行った。エッチング処理液中における、HF濃度は、2.5vol%、HNO3濃度は、27vol%、H2SO4濃度は、49vol%であった。また、エッチング時間(浸漬時間)は、15秒間であった。その後、さらに、洗浄を行うことにより、装飾品製造用の基材を得た。洗浄としては、まず、水洗を30秒間行い、次いで、アルカリ電解脱脂、アルカリ浸漬脱脂を、それぞれ30秒間ずつ行った。その後、中和を10秒間、水洗を10秒間、純水洗浄を10秒間行った。

基材の表面に被覆部を形成しなかった以外は、前記実施例1と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

(比較例2)

基材の表面全体に、以下のようにして被覆部(被覆層)を形成した以外は、前記実施例1と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

まず、前記実施例1と同様の基材を用意した。

この基材を、珪酸ナトリウム水溶液中に60秒間浸漬し、その後、珪酸ナトリウム水溶液が付与された基材を、温度:150℃の環境下に30分間放置することにより、基材の全面に層状の被覆部が形成された装飾品(腕時計ケース(裏蓋))を得た。形成された被覆部の平均厚さは、5.0μmであった。なお、珪酸ナトリウム水溶液としては、珪酸ナトリウムの含有率が10wt%のものを用いた。

珪酸ナトリウム水溶液中における珪酸ナトリウムの含有率を変更することにより、被覆部の平均厚さを表2に示すように調節した以外は、前記比較例2と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

(比較例6)

ディッピングによる被覆部形成用液体を付与、熱処理(温度:200℃の環境下に30分間放置)および放冷(室温での放置)の一連の処理を複数回繰り返し行うことにより、基材の全面に被覆部を形成した以外は、前記実施例20と同様にして装飾品(腕時計ケース(裏蓋))を製造した。

各実施例および各比較例の装飾品の構成、および、これらの装飾品の製造に用いた被覆部形成用液体の条件を表1、表2にまとめて示す。なお、表1、表2中においては、ステンレス鋼をSUSで示した。なお、各実施例および各比較例の装飾品においては、いずれも、被覆部は実質的に透明なもの(380〜770nmの波長領域の光についての透過率が90%以上)であった。

前記各実施例および各比較例で製造した装飾品について、目視および顕微鏡による観察を行い、これらの外観を以下の4段階の基準に従い、評価した。

◎:外観優良。

○:外観良。

△:外観やや不良。

×:外観不良。

前記各実施例および各比較例で製造した装飾品の表面に、人工皮脂(ミリスチン酸:8.3重量部、オレイン酸:8.3重量部、トリステアリン:8.3重量部、トリオレイン:8.3重量部、コレステリン:重量部4.4、コレステリンステアレート:1.1重量部、パラフィンロウ:5.5重量部、スクワレン:5.5重量部、粘土:49.75重量部、カーボンブラック:0.5重量部の混合物)を、綿布に十分に付着させた後、荷重100gf/cm2にて10往復させるという条件で付着させた。30分放置した後、清浄な綿布を用いて、荷重100gf/cm2にて10往復させるという条件で各装飾品の表面に付着した汚れを拭き取った。

その後、上記の「装飾品の外観評価」で用いた4段階の基準に従い、各装飾品の外観を評価した。

前記各実施例および各比較例で製造した各装飾品について、以下に示すような試験を行い、被覆部の密着性を評価した。

各装飾品を高さ1.5mから自由落下させ、厚さ20cmのコンクリートブロックに衝突させた。この操作を10回繰り返し行った後、装飾品の外観を目視により観察し、これらの外観を以下の4段階の基準に従い、評価した。

◎:被覆部の剥離、脱落や、被覆部におけるクラックの発生が全く認められない。

○:被覆部の剥離、脱落または、被覆部におけるクラックの発生がわずかに認められ

る。

△:被覆部におけるクラックの発生が顕著に認められる。

×:被覆部の剥離、脱落が顕著に認められる。

前記各実施例および各比較例の各装飾品について、以下に示すような試験を行い、耐食性を評価した。

デシケーター内に人工汗を入れ、40℃で24時間放置した。その後、デシケーター内に、前記密着性評価を行った各装飾品を入れ、さらに40℃で放置した。このとき、各装飾品は、人工汗中に浸漬しないように配置した。24時間後、各装飾品をデシケーター内から取り出し、目視および顕微鏡による観察を行い、これらの外観を以下の4段階の基準に従い、評価した。

◎:腐食や変色等が全く認められない。

○:変色がわずかに認められる。

△:変色がはっきりと認められる。

×:比較的大きな腐食部がはっきりと認められる。

これらの結果を、表3にまとめて示す。

また、前記各実施例および比較例で製造した装飾品を用いて、図2に示すような腕時計を組み立てた。これらの腕時計について、上記と同様な評価を行ったところ、上記と同様な結果が得られた。

Claims (17)

- 少なくとも表面付近が、主としてTiまたはTi合金で構成された基材の表面に、透明性を有する材料で構成された複数個の被覆部を、多点状に形成することを特徴とする表面処理方法。

- 前記被覆部は、平面視したときの1個当たりの面積が75〜2000μm2である請求項1に記載の表面処理方法。

- 前記被覆部は、平面視したときの形状が略円形である請求項1または2に記載の表面処理方法。

- 前記被覆部の直径の平均値は、10〜50μmである請求項3に記載の表面処理方法。

- 前記被覆部の直径の平均値をD[μm]、隣接する前記被覆部同士の中心間距離の平均値をP[μm]としたとき、0.2≦D/P≦1.0の関係を満足する請求項3または4に記載の表面処理方法。

- 隣接する前記被覆部同士の中心間距離の平均値は、20〜100μmである請求項1ないし5のいずれかに記載の表面処理方法。

- 前記基材の前記被覆部が設けられている側の面の面積をS0[μm2]、前記被覆部により被覆されている部位の総面積をS1[μm2]としたとき、0.2≦S1/S0≦0.6の関係を満足する請求項1ないし6のいずれかに記載の表面処理方法。

- 前記被覆部は、主としてガラスで構成されたものである請求項1ないし7のいずれかに記載の表面処理方法。

- 前記被覆部の構成材料またはその前駆体を含む液体を、前記基材の表面に塗布し、その後、前記液体を固化させることにより、前記被覆部を形成する請求項1ないし8のいずれかに記載の表面処理方法。

- 前記液体は、前記被覆部の構成材料またはその前駆体を、固形成分として含むものである請求項9に記載の表面処理方法。

- 前記固形成分の平均粒径は、0.1〜3μmである請求項10に記載の表面処理方法。

- 前記液体中における前記固形成分の含有率は、0.1〜40wt%である請求項10または11に記載の表面処理方法。

- 前記液体の25℃における粘度は、100〜600cpsである請求項9ないし12のいずれかに記載の表面処理方法。

- 前記被覆部の高さは、0.5〜2.0μmである請求項1ないし13のいずれかに記載の表面処理方法。

- 請求項1ないし14のいずれかに記載の方法を用いて製造されたことを特徴とする装飾品。

- 装飾品は、時計用外装部品である請求項15に記載の装飾品。

- 請求項15または16に記載の装飾品を備えたことを特徴とする時計。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004117879A JP2005298915A (ja) | 2004-04-13 | 2004-04-13 | 表面処理方法、装飾品および時計 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004117879A JP2005298915A (ja) | 2004-04-13 | 2004-04-13 | 表面処理方法、装飾品および時計 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298915A true JP2005298915A (ja) | 2005-10-27 |

Family

ID=35330825

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004117879A Withdrawn JP2005298915A (ja) | 2004-04-13 | 2004-04-13 | 表面処理方法、装飾品および時計 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298915A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014002498A1 (ja) * | 2012-06-27 | 2014-01-03 | 東ソー株式会社 | 複合プレートおよびその製造方法 |

-

2004

- 2004-04-13 JP JP2004117879A patent/JP2005298915A/ja not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014002498A1 (ja) * | 2012-06-27 | 2014-01-03 | 東ソー株式会社 | 複合プレートおよびその製造方法 |

| US10696022B2 (en) | 2012-06-27 | 2020-06-30 | Tosoh Corporation | Composite plate and production method therefor |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6015225B2 (ja) | 装飾品および時計 | |

| JP3642427B1 (ja) | 装飾品および時計 | |

| JP4479812B2 (ja) | 装飾品の製造方法、装飾品および時計 | |

| JP5327018B2 (ja) | 装飾品の製造方法、装飾品および時計 | |

| US20030224201A1 (en) | Surface processing method for decorative articles, a decorative article, and a timepiece | |

| JP3969296B2 (ja) | 装飾品の表面処理方法、装飾品および時計 | |

| JP4504059B2 (ja) | 金色被膜を有する装飾品 | |

| JP2005298915A (ja) | 表面処理方法、装飾品および時計 | |

| JP4036105B2 (ja) | ダイヤモンド様炭素膜の除去方法 | |

| JP2002249887A (ja) | 装飾品の表面処理方法および装飾品 | |

| JP3960227B2 (ja) | 装飾品の表面処理方法、装飾品および時計 | |

| JP2005272901A (ja) | 装飾品の製造方法、装飾品および時計 | |

| JP2006212341A (ja) | 装飾品および時計 | |

| JP6786904B2 (ja) | 時計用外装部品および時計 | |

| JP2009222603A (ja) | 装飾品の製造方法、装飾品および時計 | |

| JP2013224965A (ja) | 装飾品および時計 | |

| JP2007275144A (ja) | 装飾品および時計 | |

| JP2006212340A (ja) | 装飾品および時計 | |

| JP2003277979A (ja) | 装飾品の表面処理方法、装飾品および時計 | |

| JP2004084035A (ja) | 表面処理方法、金属部品および時計 | |

| JP2007101271A (ja) | 装飾品、装飾品の製造方法および時計 | |

| JP4100318B2 (ja) | 装飾品の表面処理方法 | |

| JP2006249510A (ja) | 装飾品の製造方法、装飾品および時計 | |

| JP2005253893A (ja) | 装飾品、装飾品の製造方法および時計 | |

| JP2009222605A (ja) | 装飾品の製造方法、装飾品および時計 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20070403 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070412 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090424 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090428 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090626 |