JP2005298894A - ターゲットのクリーニング方法及び物理的堆積装置 - Google Patents

ターゲットのクリーニング方法及び物理的堆積装置 Download PDFInfo

- Publication number

- JP2005298894A JP2005298894A JP2004116373A JP2004116373A JP2005298894A JP 2005298894 A JP2005298894 A JP 2005298894A JP 2004116373 A JP2004116373 A JP 2004116373A JP 2004116373 A JP2004116373 A JP 2004116373A JP 2005298894 A JP2005298894 A JP 2005298894A

- Authority

- JP

- Japan

- Prior art keywords

- target

- cleaning

- sputtering

- film

- deposition apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Physical Vapour Deposition (AREA)

- Electrodes Of Semiconductors (AREA)

- Drying Of Semiconductors (AREA)

- Hall/Mr Elements (AREA)

Abstract

【選択図】 図1

Description

図7は、3枚のウェハ上にAl合金を成膜した場合のAl合金膜のシート抵抗の成膜回数依存性の説明図であり、ターゲット表面に水分等の不純物が付着した状態でスパッタリングを行う1枚目のウェハのシート抵抗が最も高くなっている。

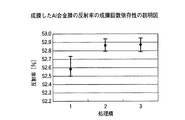

図8は、3枚のウェハ上にAl合金を成膜した場合のAl合金膜の反射率の成膜回数依存性の説明図であり、1枚目のウェハの反射率が最も低くなっている。

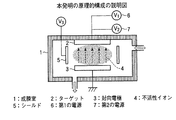

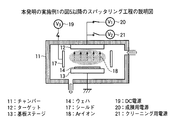

図1参照

上記課題を解決するために、本発明は、物理的堆積(PVD)装置のターゲット2のクリーニング方法において、成膜を行わない時間に、ターゲット2の表面にターゲット2の構成物質の昇華エネルギーの6倍以下のエネルギーの不活性イオン4を照射してターゲット2の表面をクリーニングすることを特徴とする。

このしきい値エネルギーは、スパッタリングの条件や、ターゲット2の材質により異なるが、一般的には、ターゲット2の材質の昇華エネルギーの4倍とされている。

また、ターゲット母材としては、金属が典型的なものであるが、酸化物等の非金属ダーゲットにも適用されるものである。

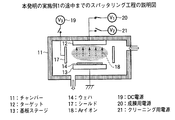

図2参照

図2は、本発明の実施例1のスパッタリング装置の概略的構成図であり、例えば、Al合金製のチャンバー11、一方の放電電極を兼ねるターゲット12、ターゲット12に対向する他方の放電電極を兼ねるとともに被処理基板となるウェハ14を載置するための基板ステージ13、チャンバー11内を高真空に排気するクライオポンプ15、チャンバー11内のArガスを供給するMFC(マスフローコントローラ)16、スパッタリングされたターゲット母材が、ウェハ14以外の個所に飛散することを防ぐシールド17、シールド17にArイオン18の衝突を防ぐ電圧を印加するためのDC電源19、成膜用電源20、及び、クリーニング用電源21から構成される。

また、基板ステージ13は接地して使用する。

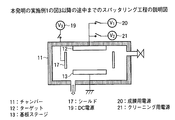

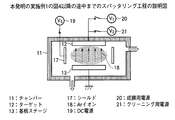

図3参照

まず、ウェハ14を基板ステージ13に載置した状態で、MFC16からチャンバー11内へArガスを例えば、50sccm流し、チャンバー11内の圧力を例えば2mTorrに安定させてから、成膜用電源20を用いてAl合金製のターゲット12に500Vで15kWのDCパワーを印加して、ウェハ14上にスパッタリング成膜を行う。

なお、この時、シールド17に対しては無バイアスである。

次いで、成膜終了したウェハ14をチャンバー11の外に取り出したのち、チャンバー11内をクライオポンプ15を用いて1×10-8Torr以下のベース圧力に排気する。 この場合、高真空であるほど、不純分子のターゲット表面への付着は促進するため、ウェハ14からの脱ガスを含めて、成膜時の残留ガスを極力排気する。

次いで、MFC16からチャンバー11内へArガスを例えば、500sccm流し、チャンバー11内の圧力を例えば、10mTorrに安定させてから、クリーニング用電源21を用いてターゲット12に−100Vで50WのDCパワーを印加するとともに、シールド17に+30Vの電圧を印加してターゲット12の表面にArイオン18を照射してクリーニングを行う。

なお、しきい値エネルギーはターゲット11の材質等により異なるが、ターゲット母材の昇華エネルギーの4倍であり、通常は20〜100eVの範囲内である。

次いで、クリーニング用電源21をオフにしたのち、次のウェハ14を基板ステージ13に載置した状態で、再び、MFC16からチャンバー11内へArガスを例えば、50sccm流し、チャンバー11内の圧力を例えば2mTorrに安定させてから、成膜用電源20を用いてターゲット12に500Vで15kWのDCパワーを印加して、ウェハ14上にスパッタリング成膜を行う。

因に、アルミナ系の酸化物が形成されてしまうと、スパッタ率0のイオンクリーニングで除去することは困難となる。

2 ターゲット

3 対向電極

4 不活性イオン

5 シールド

6 第1の電源

7 第2の電源

11 チャンバー

12 ターゲット

13 基板ステージ

14 ウェハ

15 クライオポンプ

16 MFC

17 シールド

18 Arイオン

19 DC電源

20 成膜用電源

21 クリーニング用電源

Claims (5)

- 物理的堆積装置のターゲットのクリーニング方法において、成膜を行わない時間に、前記ターゲットの表面に前記ターゲットの構成物質の昇華エネルギーの6倍以下のエネルギーの不活性イオンを照射して前記ターゲットの表面をクリーニングすることを特徴とするターゲットのクリーニング方法。

- 上記物理的堆積装置が上記ターゲットから飛び出す物質を被成膜基板以外の箇所へ飛散することを防ぐシールドを備えており、クリーニング工程中に前記シールドに上記不活性イオンを排斥する極性の直流電圧を印加することを特徴とする請求項1記載のターゲットのクリーニング方法。

- 上記クリーニング工程を、物理的堆積装置の待機時間中に常時行うことを特徴とする請求項1または2に記載のターゲットのクリーニング方法。

- 上記クリーニング工程を、必要な時のみ行うことを特徴とする請求項1または2に記載のターゲットのクリーニング方法。

- 物理的堆積装置において、ターゲットに電力を供給する電源系が、成膜のためのスパッタリングを行う第1の電源と、クリーニングを行うための第2の電源とを備えていることを特徴とする物理的堆積装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116373A JP2005298894A (ja) | 2004-04-12 | 2004-04-12 | ターゲットのクリーニング方法及び物理的堆積装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116373A JP2005298894A (ja) | 2004-04-12 | 2004-04-12 | ターゲットのクリーニング方法及び物理的堆積装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298894A true JP2005298894A (ja) | 2005-10-27 |

Family

ID=35330806

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004116373A Pending JP2005298894A (ja) | 2004-04-12 | 2004-04-12 | ターゲットのクリーニング方法及び物理的堆積装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298894A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008032461A1 (en) * | 2006-09-14 | 2008-03-20 | Shimadzu Corporation | Method for fabricating light or radiation detector, and light or radiation detector |

| JP2009010240A (ja) * | 2007-06-29 | 2009-01-15 | Ulvac Japan Ltd | プラズマ処理方法 |

| JP2009065181A (ja) * | 2006-03-03 | 2009-03-26 | Canon Anelva Corp | 磁気抵抗効果素子の製造方法 |

| JP2010212234A (ja) * | 2009-02-13 | 2010-09-24 | Y S Denshi Kogyo Kk | プラズマ発生装置 |

| WO2011007580A1 (ja) * | 2009-07-17 | 2011-01-20 | 株式会社アルバック | 基板処理方法 |

| US8367156B2 (en) | 2006-03-03 | 2013-02-05 | Canon Anelva Corporation | Method of manufacturing magnetoresistive device and apparatus for manufacturing the same |

-

2004

- 2004-04-12 JP JP2004116373A patent/JP2005298894A/ja active Pending

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8367156B2 (en) | 2006-03-03 | 2013-02-05 | Canon Anelva Corporation | Method of manufacturing magnetoresistive device and apparatus for manufacturing the same |

| JP2009065181A (ja) * | 2006-03-03 | 2009-03-26 | Canon Anelva Corp | 磁気抵抗効果素子の製造方法 |

| US10629804B2 (en) | 2006-03-03 | 2020-04-21 | Canon Anelva Corporation | Method of manufacturing magnetoresistive device |

| US7736941B2 (en) | 2006-09-14 | 2010-06-15 | Shimadzu Corporation | Light or radiation detector manufacturing method |

| WO2008032461A1 (en) * | 2006-09-14 | 2008-03-20 | Shimadzu Corporation | Method for fabricating light or radiation detector, and light or radiation detector |

| JP2009010240A (ja) * | 2007-06-29 | 2009-01-15 | Ulvac Japan Ltd | プラズマ処理方法 |

| JP2010212234A (ja) * | 2009-02-13 | 2010-09-24 | Y S Denshi Kogyo Kk | プラズマ発生装置 |

| KR20120046223A (ko) * | 2009-07-17 | 2012-05-09 | 가부시키가이샤 알박 | 기판 처리 방법 |

| CN102482758A (zh) * | 2009-07-17 | 2012-05-30 | 爱发科股份有限公司 | 基板处理方法 |

| CN102482758B (zh) * | 2009-07-17 | 2014-04-30 | 爱发科股份有限公司 | 基板处理方法 |

| US8956513B2 (en) | 2009-07-17 | 2015-02-17 | Ulvac, Inc. | Substrate processing method |

| JP5731383B2 (ja) * | 2009-07-17 | 2015-06-10 | 株式会社アルバック | 基板処理方法 |

| KR101685061B1 (ko) | 2009-07-17 | 2016-12-09 | 가부시키가이샤 알박 | 기판 처리 방법 |

| WO2011007580A1 (ja) * | 2009-07-17 | 2011-01-20 | 株式会社アルバック | 基板処理方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10002745B2 (en) | Plasma treatment process for in-situ chamber cleaning efficiency enhancement in plasma processing chamber | |

| US8206829B2 (en) | Plasma resistant coatings for plasma chamber components | |

| KR101083148B1 (ko) | 플라즈마 에칭 방법 및 플라즈마 에칭 장치 및 기억매체 | |

| TWI525694B (zh) | Chamber cleaning method | |

| JP5442403B2 (ja) | 基板処理装置及びそのクリーニング方法並びにプログラムを記録した記録媒体 | |

| US11127568B2 (en) | Plasma etching apparatus | |

| US10872764B2 (en) | Film forming method | |

| KR20100009625A (ko) | 규소 화합물 형성 방법 및 이의 시스템 | |

| KR20190008227A (ko) | 에칭 방법 | |

| JP4716566B2 (ja) | 基板上の銅酸化物を還元するプラズマ加工チャンバ、及び、その方法 | |

| US20100218786A1 (en) | Cleaning method of plasma processing apparatus and storage medium | |

| JP2016086046A (ja) | プラズマ処理方法 | |

| JP2017212357A (ja) | プラズマ処理方法 | |

| JP2005298894A (ja) | ターゲットのクリーニング方法及び物理的堆積装置 | |

| JP2007042818A (ja) | 成膜装置及び成膜方法 | |

| JP2006169617A (ja) | 成膜方法および記憶媒体 | |

| JP5704192B2 (ja) | プラズマエッチング方法及びプラズマエッチング装置並びに記憶媒体 | |

| JP2009200182A (ja) | 付着物除去方法及び基板処理方法 | |

| JP6005288B2 (ja) | 酸化物薄膜の形成方法 | |

| KR101190804B1 (ko) | 플라즈마처리방법 | |

| US20040007248A1 (en) | Method for improving reliability of reaction apparatus | |

| JP5312138B2 (ja) | スパッタリング方法 | |

| US20250308881A1 (en) | Silicon etch byproduct removal | |

| JP2008171874A (ja) | 誘電体薄膜の製造方法及び誘電体薄膜の製造装置 | |

| JP2004107774A (ja) | スパッタ成膜方法、スパッタ成膜装置および電気光学装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070223 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20080730 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090831 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090908 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100112 |