JP2005297060A - ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 - Google Patents

ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 Download PDFInfo

- Publication number

- JP2005297060A JP2005297060A JP2004328873A JP2004328873A JP2005297060A JP 2005297060 A JP2005297060 A JP 2005297060A JP 2004328873 A JP2004328873 A JP 2004328873A JP 2004328873 A JP2004328873 A JP 2004328873A JP 2005297060 A JP2005297060 A JP 2005297060A

- Authority

- JP

- Japan

- Prior art keywords

- piercing

- pipe

- hydroforming

- burring

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

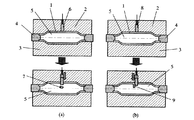

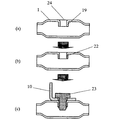

【解決手段】 ハイドロフォーム金型に、金属管の一部を穿孔する穿孔手段と、前記穿孔手段の周囲に前記穿孔手段より高さの低い円筒状で外側が凸状の肩部を有する分割金型を組み込み、前記金属管に内圧と管軸方向の押し力、又は内圧を負荷してハイドロフォーム加工を行った後に、管軸と直角又は斜め方向に前記穿孔手段を前進させ前記金属管の一部を穿孔後、前記穿孔手段の周囲に配置した肩部により、穿孔した穴の周囲を前記金属管の内面側に押し込み、内面側にバーリング加工することができる。

【選択図】 図4

Description

(1)管軸と直角又は斜め方向に移動自在な穿孔手段を有する分割金型に金属管を挿入し、前記金属管に内圧と管軸方向の押し力、又は内圧を負荷してハイドロフォーム加工を行い、前記穿孔手段を前進させ前記金属管の一部を穿孔後、前記穿孔手段の周囲に配置した肩部により、穿孔した穴の周囲を前記金属管の内面側に押し込み、内面側にバーリング加工することを特徴とするハイドロフォームの穿孔方法。

(2)金属管を分割した金型に装着し、型締めした後で、前記金属管に内圧と管軸方向押し込み力、又は内圧を負荷するハイドロフォーム加工に用いられる金型であって、管軸と直角又は斜め方向に移動自在で金属管の一部を穿孔する穿孔手段と、前記穿孔手段の周囲に前記穿孔手段より高さの低い円筒状で外縁部が凸状の肩部を有する分割金型を有することを特徴とするハイドロフォームの穿孔用金型。

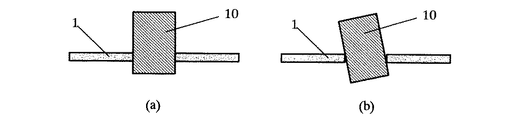

(3)管の側壁部に開口部を有する金属製ハイドロフォーム加工部品であって、前記開口部は管の内側に向かってバーリング加工部を有することを特徴とするハイドロフォーム加工部品。

(4)バーリング加工部の内側がねじ切り加工されていることを特徴とする前記(3)記載のハイドロフォーム加工部品。

(5)前記(4)記載のハイドロフォーム加工部品と一体にボルト締結されていることを特徴とする構造体。

尚、本発明において、側壁部とは、管の両端以外の面、つまり管の全面をいう。

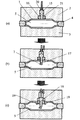

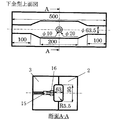

素管には外径63.5mm、肉厚2.3mm、全長490mmの鋼管を用い、鋼種は機械構造用炭素鋼鋼管のSTKM11Aを採用した。ハイドロフォームに用いた金型は図7に示すような長方形断面に拡管する形状である。ピアスパンチは下金型の中心に組み込まれ、穿孔用第一ピアスパンチ及びバーリング用第二ピアスパンチの外径は、それぞれ10mm及び20mmとした。また、第一ピアスパンチの先端肩部のRは、ほぼ0とし、第二ピアスパンチの先端肩部のRは、2mmとした。また、ハイドロフォーム成形時の圧力は150MPaとし、その圧力をピアシング及びバーリング時も保持した。

2・・ハイドロフォーム上金型

3・・ハイドロフォーム下金型

4・・軸押しパンチ

5・・圧力媒体(例えば水)

6・・ピアスパンチ(完全打ち抜き型)

7・・ピアシングにより打ち抜いた金属片

8・・ピアスパンチ(一部残し型)

9・・ハイドロフォーム成形品に取り付いたままの打ち抜き金属片

10・・他部品

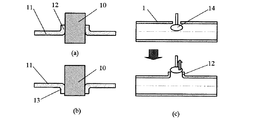

11・・プレス品

12・・外面側バーリング加工部

13・・内面側バーリング加工部

14・・バーリング用プラグ

15・・穿孔用第一ピアスパンチ

16・・バーリング用第二ピアスパンチ

17・・穿孔用第一ピアスパンチの先端肩部

18・・バーリング用第二ピアスパンチの先端肩部

19・・ハイドロフォームによるバーリング加工部

20・・穿孔用第一ピアスパンチのメカロック

21・・バーリング用第二ピアスパンチのメカロック

22・・ねじ切り加工部

23・・ボルト

24・・管の側壁部に設けた開口部

Claims (5)

- 管軸と直角又は斜め方向に移動自在な穿孔手段を有する分割金型に金属管を挿入し、前記金属管に内圧と管軸方向の押し力、又は内圧を負荷してハイドロフォーム加工を行い、前記穿孔手段を前進させ前記金属管の一部を穿孔後、前記穿孔手段の周囲に配置した肩部により、穿孔した穴の周囲を前記金属管の内面側に押し込み、内面側にバーリング加工することを特徴とするハイドロフォームの穿孔方法。

- 金属管を分割した金型に装着し、型締めした後で、前記金属管に内圧と管軸方向押し込み力、又は内圧を負荷するハイドロフォーム加工に用いられる金型であって、管軸と直角又は斜め方向に移動自在で金属管の一部を穿孔する穿孔手段と、前記穿孔手段の周囲に前記穿孔手段より高さの低い円筒状で外縁部が凸状の肩部を有する分割金型を有することを特徴とするハイドロフォームの穿孔用金型。

- 管の側壁部に開口部を有する金属製ハイドロフォーム加工部品であって、前記開口部は管の内側に向かってバーリング加工部を有することを特徴とするハイドロフォーム加工部品。

- バーリング加工部の内側がねじ切り加工されていることを特徴とする請求項3記載のハイドロフォーム加工部品。

- 請求項4記載のハイドロフォーム加工部品と一体にボルト締結されていることを特徴とする構造体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004328873A JP2005297060A (ja) | 2004-03-18 | 2004-11-12 | ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004077626 | 2004-03-18 | ||

| JP2004328873A JP2005297060A (ja) | 2004-03-18 | 2004-11-12 | ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005297060A true JP2005297060A (ja) | 2005-10-27 |

| JP2005297060A5 JP2005297060A5 (ja) | 2007-01-18 |

Family

ID=35329237

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004328873A Pending JP2005297060A (ja) | 2004-03-18 | 2004-11-12 | ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297060A (ja) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100670591B1 (ko) * | 2005-12-27 | 2007-01-22 | 주식회사 한 에너지 시스템 | 유체분배용 파이프의 분기접속구 제조방법 |

| KR100787050B1 (ko) * | 2006-11-30 | 2007-12-21 | 주식회사 지스타기업 | 난방용 온수분배기 제조방법 |

| WO2008050911A1 (en) | 2006-10-27 | 2008-05-02 | Nippon Steel Corporation | Punching method and punching device employing hydro-form and hydro-formed part and structure body |

| JP2010059624A (ja) * | 2008-09-01 | 2010-03-18 | Nippon Steel Corp | 角形鋼管用金属製中空ジョイント、金属製中空ジョイントの製造方法及びこれを用いた角形鋼管部材 |

| JP2010101008A (ja) * | 2008-10-21 | 2010-05-06 | Nippon Steel Corp | 円形鋼管用金属製中空ジョイント、金属製中空ジョイントの製造方法及びこれを用いた円形鋼管部材 |

| CN103008478A (zh) * | 2013-01-11 | 2013-04-03 | 哈尔滨工业大学 | 用于内高压成形件的液压冲孔-翻边模具 |

| JP2013107083A (ja) * | 2011-11-17 | 2013-06-06 | Nippon Steel & Sumitomo Metal Corp | 液圧成形方法 |

| CN103302171A (zh) * | 2013-06-08 | 2013-09-18 | 何祺晃 | 空管件侧面冲孔模具 |

| CN106270100A (zh) * | 2015-06-23 | 2017-01-04 | 宝山钢铁股份有限公司 | 液压冲孔翻边方法及分块式冲孔翻边装置 |

| US9816544B2 (en) | 2014-06-25 | 2017-11-14 | Ford Global Technologies, Llc | Method of forming a grounding point on an aluminum member |

| CN109013819A (zh) * | 2018-09-26 | 2018-12-18 | 宁波市江北保隆消声系统制造有限公司 | 一种波纹弯管的生产方法 |

| CN113351726A (zh) * | 2021-06-10 | 2021-09-07 | 保隆沙士基达(安徽)液压成型有限公司 | 一种模内冲孔压铆工具和工艺及液压成形设备 |

| CN116251876A (zh) * | 2023-05-09 | 2023-06-13 | 唐山新亚德波纹管科技有限公司 | 一种金属管侧翻边成型装置及成型方法 |

| JP7469541B2 (ja) | 2019-03-27 | 2024-04-16 | 住友重機械工業株式会社 | 金属パイプ及び金属パイプの成形方法 |

-

2004

- 2004-11-12 JP JP2004328873A patent/JP2005297060A/ja active Pending

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100670591B1 (ko) * | 2005-12-27 | 2007-01-22 | 주식회사 한 에너지 시스템 | 유체분배용 파이프의 분기접속구 제조방법 |

| WO2008050911A1 (en) | 2006-10-27 | 2008-05-02 | Nippon Steel Corporation | Punching method and punching device employing hydro-form and hydro-formed part and structure body |

| EP2077168A1 (en) * | 2006-10-27 | 2009-07-08 | Nippon Steel Corporation | Punching method and punching device employing hydro-form and hydro-formed part and structure body |

| US8001819B2 (en) | 2006-10-27 | 2011-08-23 | Nippon Steel Corporation | Piercing method and piercing apparatus using hydroforming and hydroformed part and structure |

| EP2077168A4 (en) * | 2006-10-27 | 2013-03-27 | Nippon Steel & Sumitomo Metal Corp | PUNCHING METHOD AND PUNCHING DEVICE COMPRISING A HYDROFORM, A HYDROGENFORMED PART AND A STRUCTURAL ELEMENT |

| KR100787050B1 (ko) * | 2006-11-30 | 2007-12-21 | 주식회사 지스타기업 | 난방용 온수분배기 제조방법 |

| JP2010059624A (ja) * | 2008-09-01 | 2010-03-18 | Nippon Steel Corp | 角形鋼管用金属製中空ジョイント、金属製中空ジョイントの製造方法及びこれを用いた角形鋼管部材 |

| JP2010101008A (ja) * | 2008-10-21 | 2010-05-06 | Nippon Steel Corp | 円形鋼管用金属製中空ジョイント、金属製中空ジョイントの製造方法及びこれを用いた円形鋼管部材 |

| JP2013107083A (ja) * | 2011-11-17 | 2013-06-06 | Nippon Steel & Sumitomo Metal Corp | 液圧成形方法 |

| CN103008478A (zh) * | 2013-01-11 | 2013-04-03 | 哈尔滨工业大学 | 用于内高压成形件的液压冲孔-翻边模具 |

| CN103302171A (zh) * | 2013-06-08 | 2013-09-18 | 何祺晃 | 空管件侧面冲孔模具 |

| US9816544B2 (en) | 2014-06-25 | 2017-11-14 | Ford Global Technologies, Llc | Method of forming a grounding point on an aluminum member |

| CN106270100A (zh) * | 2015-06-23 | 2017-01-04 | 宝山钢铁股份有限公司 | 液压冲孔翻边方法及分块式冲孔翻边装置 |

| CN109013819A (zh) * | 2018-09-26 | 2018-12-18 | 宁波市江北保隆消声系统制造有限公司 | 一种波纹弯管的生产方法 |

| CN109013819B (zh) * | 2018-09-26 | 2023-10-13 | 宁波市江北保隆消声系统制造有限公司 | 一种波纹弯管的生产方法 |

| JP7469541B2 (ja) | 2019-03-27 | 2024-04-16 | 住友重機械工業株式会社 | 金属パイプ及び金属パイプの成形方法 |

| CN113351726A (zh) * | 2021-06-10 | 2021-09-07 | 保隆沙士基达(安徽)液压成型有限公司 | 一种模内冲孔压铆工具和工艺及液压成形设备 |

| CN113351726B (zh) * | 2021-06-10 | 2023-06-27 | 保隆沙士基达(安徽)液压成型有限公司 | 一种模内冲孔压铆工具和工艺及液压成形设备 |

| CN116251876A (zh) * | 2023-05-09 | 2023-06-13 | 唐山新亚德波纹管科技有限公司 | 一种金属管侧翻边成型装置及成型方法 |

| CN116251876B (zh) * | 2023-05-09 | 2023-07-18 | 唐山新亚德波纹管科技有限公司 | 一种金属管侧翻边成型装置及成型方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101118815B1 (ko) | 하이드로 폼을 사용한 천공 방법과 천공 장치 및 하이드로 폼 가공 부품과 구조체 | |

| JP2005297060A (ja) | ハイドロフォームを用いた穿孔方法と穿孔用金型及びハイドロフォーム加工部品 | |

| JP4879596B2 (ja) | 通孔を有する金属製部材の製造方法 | |

| JP2008080387A (ja) | R付き穴加工方法及びr付き穴加工装置 | |

| CN101623784B (zh) | 用于一次通过地形成螺纹孔的工具和方法 | |

| JPWO2006126622A1 (ja) | 孔開け加工方法及び孔開け加工装置 | |

| US6751994B2 (en) | Method and apparatus for forming a structural member | |

| JP2010075931A (ja) | フランジを備えた筒状金属部品のプレス成形方法 | |

| US7127924B1 (en) | Double action punch assembly for hydroforming die | |

| US9067252B2 (en) | System and method of forming hole in blank during hydroforming process | |

| JP2005297060A5 (ja) | ||

| JPS62292223A (ja) | 頭付きチ−ズの成形方法 | |

| US6907664B2 (en) | Method for manufacturing fuel inlet | |

| JPH0647459A (ja) | 中空角パイプ穴あけ用パンチ及び穴あけ方法 | |

| JP4456459B2 (ja) | ハイドロフォーム加工方法とハイドロフォーム加工品及び構造体 | |

| JP2005539181A (ja) | ボールねじ、及び、スピンドルナット、特にボールねじのスピンドルナットを製造する方法 | |

| US7503198B1 (en) | Slug expanding and capturing apparatus and method for hydroforming application | |

| CN112296233A (zh) | 汽车减震用管的加工方法 | |

| JPH0773742B2 (ja) | 穴明けポンチ | |

| JPH0810869A (ja) | 中空丸パイプの長孔明け加工装置 | |

| CA2612998C (en) | Electromagnetic (em) metal forming techniques for hydroforming pierce punches drive via em energy, for forming tubular metal workpieces over a mandrel, and for making camshaft assemblies | |

| JP5622324B2 (ja) | 金属円筒体の成形方法 | |

| RU2352430C2 (ru) | Способ изготовления пустотелых изделий | |

| JP2004098069A (ja) | 中空部材の液圧穴抜き加工方法および液圧穴抜き加工装置 | |

| JPH0356131B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060906 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090605 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090609 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090908 |