JP2005296870A - ダイオキシン類汚染物の無害化処理方法 - Google Patents

ダイオキシン類汚染物の無害化処理方法 Download PDFInfo

- Publication number

- JP2005296870A JP2005296870A JP2004119167A JP2004119167A JP2005296870A JP 2005296870 A JP2005296870 A JP 2005296870A JP 2004119167 A JP2004119167 A JP 2004119167A JP 2004119167 A JP2004119167 A JP 2004119167A JP 2005296870 A JP2005296870 A JP 2005296870A

- Authority

- JP

- Japan

- Prior art keywords

- dioxins

- contaminants

- detoxifying

- drying

- dried

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Fire-Extinguishing Compositions (AREA)

- Processing Of Solid Wastes (AREA)

- Treatment Of Sludge (AREA)

Abstract

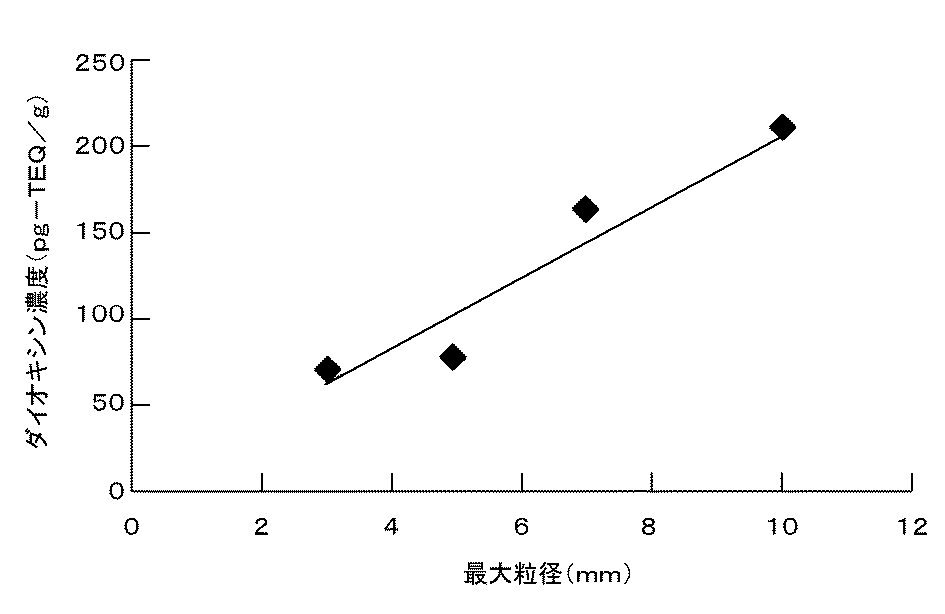

【解決手段】 高含水で、かつ、触媒金属成分の含有量が少ないダイオキシン類汚染物を、含水量10質量%未満で、かつ、粒径5mm以下の粒状に破砕・乾燥して乾燥汚染物にした後、該乾燥汚染物に亜リン酸類及び/又は次亜リン酸類を含有する無害化薬剤を添加して、300℃〜600℃で低温加熱することを特徴とするダイオキシン類汚染物の無害化処理方法。

【選択図】 図1

Description

まず、本発明のダイオキシン類汚染物の無害化処理方法の適用対象となり得るダイオキシン類汚染物は、高含水で、かつ、触媒金属成分の含有量が少ないものであればよい。

次に、上記したダイオキシン類汚染物を、含水量10質量%未満で、かつ、粒径5mm以下の粒状に破砕・乾燥して乾燥汚染物にする。

次に、粒状化した乾燥汚染物に、無害化薬剤を添加して300℃〜600℃の低温で加熱する。

高含水のダイオキシン類汚染物を受け入れ破砕乾燥する投入ホッパー1、気流乾燥装置2、コンベヤ3、乾燥汚染物ホッパー4、更には乾燥汚染物ホッパーから定量切り出しされた乾燥汚染物を加熱装置の投入口まで搬送するスクリューコンベア6を有する破砕・乾燥部(1)と、

加熱装置の投入口に投入される乾燥汚染物に無害化薬剤を添加するための無害化薬剤タンク5及び計量供給装置5aを有する無害化薬剤添加部(2)と、

乾燥汚染物からダイオキシン類を分解処理する円筒横置型の加熱装置7を有する加熱処理部(3)と、

加熱装置排出部からの処理済みの汚染物を搬送し、系外に排出する排出コンベア8を有する処理済汚染物の排出処理部(4)と、

排ガスブロワ9及び排ガス処理装置10を有する排ガス処理部(5)と、

を備えて構成されている。

2 気流乾燥装置、

3 コンベヤ、

4 乾燥汚染物ホッパー、

5 無害化薬剤タンク、

5a 計量供給装置、

6 スクリューコンベヤ、

7 加熱装置、

7a 投入口、

7b 排出口、

7c 排気口、

8 排出コンベヤ、

9 排ガスブロワ、

9a パイプ、

10 排ガス処理装置、

11 混合用パドル。

Claims (7)

- 高含水で、かつ、触媒金属成分の含有量が少ないダイオキシン類汚染物を、含水量10質量%未満で、かつ、粒径5mm以下の粒状に破砕・乾燥して乾燥汚染物にした後、

該乾燥汚染物に亜リン酸類及び/又は次亜リン酸類を含有する無害化薬剤を添加して、300℃〜600℃で低温加熱することを特徴とするダイオキシン類汚染物の無害化処理方法。 - 汚染物を破砕・乾燥する手段は、気流乾燥装置によって乾燥温度100℃以上、150℃以下の熱風または過熱蒸気で処理することを特徴とする請求項1に記載のダイオキシン類汚染物の無害化処理方法。

- 無害化薬剤を添加した乾燥汚染物を低温加熱する際に、混合用パドルを備えた円筒横置型加熱装置を用いて、該混合用パドルの回転速度を0.5〜5rpmの範囲として行うことを特徴とする請求項1または2に記載のダイオキシン類汚染物の無害化処理方法。

- 高含水のダイオキシン類汚染物を受け入れ破砕乾燥する破砕・乾燥部と、

破砕乾燥した乾燥汚染物に無害化薬剤を添加する無害化薬剤添加部と、

乾燥汚染物からダイオキシン類を分解処理する加熱処理部と、

処理済みの汚染物を排出する排出処理部と、

加熱処理部からの排ガスを処理する排ガス処理部と、を備えたダイオキシン類の無害化処理設備であって、

前記加熱処理部として、0.5〜5rpmの範囲で回転速度を調整可能な混合用パドルを備えた円筒横置型加熱装置を設けてなることを特徴とするダイオキシン類の無害化処理設備。 - 前記破砕・乾燥部が、投入ホッパー1、気流乾燥装置2、コンベヤ3及び乾燥汚染物ホッパー4を有し、

前記無害化薬剤添加部が、無害化薬剤タンク5、計量供給装置5aを有し、

加熱処理部が、加熱装置7を有し、

排出処理部が、排出コンベア8を有し、

排ガス処理部が、排ガス処理装置10を有することを特徴とする請求項4に記載のダイオキシン類の無害化処理設備。 - 前記円筒横置型の加熱装置7が、装置内部の被加熱対象物を300℃〜600℃の低温で加熱する手段を設けてなることを特徴とする請求項4または5に記載のダイオキシン類の無害化処理設備。

- 前記気流乾燥装置2が、装置内部の被乾燥対象物に、気流として100〜150℃の熱風または過熱蒸気を供給して、乾燥処理する手段を設けてなることを特徴とする請求項5または6のいずれか1項に記載のダイオキシン類の無害化処理設備。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119167A JP2005296870A (ja) | 2004-04-14 | 2004-04-14 | ダイオキシン類汚染物の無害化処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119167A JP2005296870A (ja) | 2004-04-14 | 2004-04-14 | ダイオキシン類汚染物の無害化処理方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296870A true JP2005296870A (ja) | 2005-10-27 |

Family

ID=35329061

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119167A Pending JP2005296870A (ja) | 2004-04-14 | 2004-04-14 | ダイオキシン類汚染物の無害化処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296870A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005305302A (ja) * | 2004-04-21 | 2005-11-04 | Kurita Water Ind Ltd | 泥土中のダイオキシン類の加熱分解装置及び加熱分解方法 |

| JP2007296410A (ja) * | 2006-02-22 | 2007-11-15 | Nishimatsu Constr Co Ltd | ガス化装置および難分解性有機化合物処理装置および処理方法 |

| JP2008246390A (ja) * | 2007-03-30 | 2008-10-16 | Kobelco Eco-Solutions Co Ltd | 高含水率pcb汚染物の加熱処理方法 |

| JP2010201286A (ja) * | 2009-02-27 | 2010-09-16 | Dowa Eco-System Co Ltd | 土壌処理方法 |

| CN101603772B (zh) * | 2009-06-11 | 2011-02-16 | 山东省科学院生物研究所 | 一种产品干燥及溶剂回收工艺和设备 |

| JP2014048168A (ja) * | 2012-08-31 | 2014-03-17 | Fuji Electric Co Ltd | 放射性物質汚染物質の除染方法及びその除染装置 |

| JP7082733B1 (ja) * | 2021-01-29 | 2022-06-09 | 生態環境部南京環境科学研究所 | POPs系農薬汚染土壌の異所修復装置及び方法 |

| CN115155648A (zh) * | 2022-07-25 | 2022-10-11 | 中国科学院沈阳应用生态研究所 | 一种土壤污染物净化材料的制备方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11337040A (ja) * | 1998-05-21 | 1999-12-10 | Hitachi Zosen Corp | 汚泥の焼却方法 |

| JP2000279702A (ja) * | 1999-01-28 | 2000-10-10 | Shinko Pantec Co Ltd | 被処理液から副生品を得る方法およびそのための容器 |

| JP2000334414A (ja) * | 1999-05-28 | 2000-12-05 | Minoru Sawachi | ダイオキシン類固形物の無害化処理方法 |

| JP2001025726A (ja) * | 1999-07-14 | 2001-01-30 | Miyoshi Oil & Fat Co Ltd | 固体状廃棄物の無害化処理方法 |

| JP2002045833A (ja) * | 2000-07-31 | 2002-02-12 | Kawasaki Heavy Ind Ltd | 燃焼灰等の固化・安定化方法及び装置 |

| JP2002045820A (ja) * | 2000-08-02 | 2002-02-12 | Sintokogio Ltd | 焼却残渣及び/又は溶融飛灰中のダイオキシン類分解処理方法及びそのシステム |

| JP2002192110A (ja) * | 2000-12-26 | 2002-07-10 | Nkk Corp | 粉状廃棄物処理装置 |

| JP2003095990A (ja) * | 2001-09-20 | 2003-04-03 | Shinko Pantec Co Ltd | 有機汚濁物質の加熱分解装置及びその加熱分解方法 |

| JP2004174372A (ja) * | 2002-11-27 | 2004-06-24 | Penta Ocean Constr Co Ltd | 有機塩素化合物の無害化処理方法 |

-

2004

- 2004-04-14 JP JP2004119167A patent/JP2005296870A/ja active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11337040A (ja) * | 1998-05-21 | 1999-12-10 | Hitachi Zosen Corp | 汚泥の焼却方法 |

| JP2000279702A (ja) * | 1999-01-28 | 2000-10-10 | Shinko Pantec Co Ltd | 被処理液から副生品を得る方法およびそのための容器 |

| JP2000334414A (ja) * | 1999-05-28 | 2000-12-05 | Minoru Sawachi | ダイオキシン類固形物の無害化処理方法 |

| JP2001025726A (ja) * | 1999-07-14 | 2001-01-30 | Miyoshi Oil & Fat Co Ltd | 固体状廃棄物の無害化処理方法 |

| JP2002045833A (ja) * | 2000-07-31 | 2002-02-12 | Kawasaki Heavy Ind Ltd | 燃焼灰等の固化・安定化方法及び装置 |

| JP2002045820A (ja) * | 2000-08-02 | 2002-02-12 | Sintokogio Ltd | 焼却残渣及び/又は溶融飛灰中のダイオキシン類分解処理方法及びそのシステム |

| JP2002192110A (ja) * | 2000-12-26 | 2002-07-10 | Nkk Corp | 粉状廃棄物処理装置 |

| JP2003095990A (ja) * | 2001-09-20 | 2003-04-03 | Shinko Pantec Co Ltd | 有機汚濁物質の加熱分解装置及びその加熱分解方法 |

| JP2004174372A (ja) * | 2002-11-27 | 2004-06-24 | Penta Ocean Constr Co Ltd | 有機塩素化合物の無害化処理方法 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005305302A (ja) * | 2004-04-21 | 2005-11-04 | Kurita Water Ind Ltd | 泥土中のダイオキシン類の加熱分解装置及び加熱分解方法 |

| JP2007296410A (ja) * | 2006-02-22 | 2007-11-15 | Nishimatsu Constr Co Ltd | ガス化装置および難分解性有機化合物処理装置および処理方法 |

| JP2008246390A (ja) * | 2007-03-30 | 2008-10-16 | Kobelco Eco-Solutions Co Ltd | 高含水率pcb汚染物の加熱処理方法 |

| JP2010201286A (ja) * | 2009-02-27 | 2010-09-16 | Dowa Eco-System Co Ltd | 土壌処理方法 |

| CN101603772B (zh) * | 2009-06-11 | 2011-02-16 | 山东省科学院生物研究所 | 一种产品干燥及溶剂回收工艺和设备 |

| JP2014048168A (ja) * | 2012-08-31 | 2014-03-17 | Fuji Electric Co Ltd | 放射性物質汚染物質の除染方法及びその除染装置 |

| JP7082733B1 (ja) * | 2021-01-29 | 2022-06-09 | 生態環境部南京環境科学研究所 | POPs系農薬汚染土壌の異所修復装置及び方法 |

| CN115155648A (zh) * | 2022-07-25 | 2022-10-11 | 中国科学院沈阳应用生态研究所 | 一种土壤污染物净化材料的制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20010112399A (ko) | 오일 함유 슬러지의 처리방법 | |

| JP5311007B2 (ja) | 加熱処理システムおよび加熱処理方法 | |

| KR102040735B1 (ko) | 수은 및 잔류성유기오염물에 오염된 토양정화장치 | |

| KR102061828B1 (ko) | 수은 및 잔류성유기오염물에 오염된 오염토양 정화방법 | |

| JP2005296870A (ja) | ダイオキシン類汚染物の無害化処理方法 | |

| JP2010069391A (ja) | 汚染土壌の浄化方法および浄化装置 | |

| JPH05295347A (ja) | 廃棄物質を無害にするための方法、システム及び組成物 | |

| JP2004141774A (ja) | 土壌又は底質の浄化方法 | |

| JP2007215552A (ja) | 有機ハロゲン化合物の処理方法 | |

| JP2004114003A (ja) | リン吸着材とその生成方法、リン回収方法、リン吸着材の処理方法、及びリン成分を含む水の処理方法 | |

| JP5634961B2 (ja) | 汚泥処理方法 | |

| JP2006247483A (ja) | 汚染土壌の処理方法 | |

| JP5008945B2 (ja) | 汚染物の処理方法 | |

| JP4107056B2 (ja) | ハロゲン化有機化合物の分解方法及び分解剤 | |

| JP4179599B2 (ja) | 有機塩素化合物の無害化処理方法 | |

| KR100337367B1 (ko) | 음식물쓰레기 처리장치 및 그 방법 | |

| JP2006263530A (ja) | 硫酸ピッチの処理方法 | |

| Wei | Leaching study of thermally treated cadmium-doped soils | |

| KR20000007831A (ko) | 음식물쓰레기 처리방법 및 장치 | |

| JP2010247047A (ja) | 汚染土壌の浄化処理方法および装置 | |

| JP5599574B2 (ja) | 焼却灰からの土壌改良材およびその製造方法 | |

| KR100360763B1 (ko) | 고함수성 폐기물 처리시스템 | |

| JP5140880B2 (ja) | 汚染物質の無害化処理方法 | |

| JP2006095383A (ja) | 汚染物質浄化装置における分解ガス処理方法及び装置 | |

| JP2004160440A (ja) | ハロゲン化有機化合物の分解方法及び分解剤 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20060804 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20060825 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070222 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20070222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070223 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091222 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100420 |