JP2005294630A - 半導体装置、電気光学装置、集積回路及び電子機器 - Google Patents

半導体装置、電気光学装置、集積回路及び電子機器 Download PDFInfo

- Publication number

- JP2005294630A JP2005294630A JP2004109099A JP2004109099A JP2005294630A JP 2005294630 A JP2005294630 A JP 2005294630A JP 2004109099 A JP2004109099 A JP 2004109099A JP 2004109099 A JP2004109099 A JP 2004109099A JP 2005294630 A JP2005294630 A JP 2005294630A

- Authority

- JP

- Japan

- Prior art keywords

- insulating film

- film

- forming

- hole

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/01—Manufacture or treatment

- H10D30/021—Manufacture or treatment of FETs having insulated gates [IGFET]

- H10D30/031—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT]

- H10D30/0312—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] characterised by the gate electrodes

- H10D30/0314—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] characterised by the gate electrodes of lateral top-gate TFTs comprising only a single gate

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/01—Manufacture or treatment

- H10D30/021—Manufacture or treatment of FETs having insulated gates [IGFET]

- H10D30/031—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT]

- H10D30/0321—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] comprising silicon, e.g. amorphous silicon or polysilicon

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/01—Manufacture or treatment

- H10D30/021—Manufacture or treatment of FETs having insulated gates [IGFET]

- H10D30/031—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT]

- H10D30/0321—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] comprising silicon, e.g. amorphous silicon or polysilicon

- H10D30/0323—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] comprising silicon, e.g. amorphous silicon or polysilicon comprising monocrystalline silicon

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/67—Thin-film transistors [TFT]

- H10D30/6729—Thin-film transistors [TFT] characterised by the electrodes

- H10D30/673—Thin-film transistors [TFT] characterised by the electrodes characterised by the shapes, relative sizes or dispositions of the gate electrodes

- H10D30/6731—Top-gate only TFTs

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/67—Thin-film transistors [TFT]

- H10D30/674—Thin-film transistors [TFT] characterised by the active materials

- H10D30/6741—Group IV materials, e.g. germanium or silicon carbide

- H10D30/6743—Silicon

- H10D30/6744—Monocrystalline silicon

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/67—Thin-film transistors [TFT]

- H10D30/674—Thin-film transistors [TFT] characterised by the active materials

- H10D30/6741—Group IV materials, e.g. germanium or silicon carbide

- H10D30/6743—Silicon

- H10D30/6745—Polycrystalline or microcrystalline silicon

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/67—Thin-film transistors [TFT]

- H10D30/6757—Thin-film transistors [TFT] characterised by the structure of the channel, e.g. transverse or longitudinal shape or doping profile

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/67—Thin-film transistors [TFT]

- H10D30/6758—Thin-film transistors [TFT] characterised by the insulating substrates

-

- H10P76/4085—

-

- H10P76/4088—

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/02422—Non-crystalline insulating materials, e.g. glass, polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02488—Insulating materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02494—Structure

- H01L21/02496—Layer structure

- H01L21/02502—Layer structure consisting of two layers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02532—Silicon, silicon germanium, germanium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02686—Pulsed laser beam

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0334—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane

- H01L21/0337—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane characterised by the process involved to create the mask, e.g. lift-off masks, sidewalls, or to modify the mask, e.g. pre-treatment, post-treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0334—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane

- H01L21/0338—Process specially adapted to improve the resolution of the mask

-

- H10P14/2922—

-

- H10P14/3238—

-

- H10P14/3248—

-

- H10P14/3411—

-

- H10P14/3816—

Landscapes

- Thin Film Transistor (AREA)

- Recrystallisation Techniques (AREA)

- Electroluminescent Light Sources (AREA)

Abstract

【課題】 微細孔を形成するプロセス条件を鑑み、安定して前記微細孔を形成し、ひいては大型のガラス基板においても安定して高性能な薄膜トランジスタを得ることを可能とする半導体装置の製造方法を提供する。

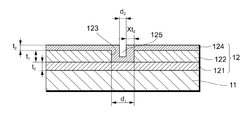

【解決手段】 基板(11)上に下地絶縁膜(121)を形成する工程と、下地絶縁膜(121)上に第一絶縁膜(122)を形成する工程と、第一絶縁膜(122)に直径d1の孔(123)を形成する工程と、孔(123)を含む第一絶縁膜(122)上に第二絶縁膜(124)を形成する工程とを含み、第二絶縁膜(124)の形成工程での基板面内での膜厚分布が±y%である場合に、孔(123)の直径d1が、d1≦6500/y+85nmという関係を満たすことを特徴とする。

【選択図】 図1

【解決手段】 基板(11)上に下地絶縁膜(121)を形成する工程と、下地絶縁膜(121)上に第一絶縁膜(122)を形成する工程と、第一絶縁膜(122)に直径d1の孔(123)を形成する工程と、孔(123)を含む第一絶縁膜(122)上に第二絶縁膜(124)を形成する工程とを含み、第二絶縁膜(124)の形成工程での基板面内での膜厚分布が±y%である場合に、孔(123)の直径d1が、d1≦6500/y+85nmという関係を満たすことを特徴とする。

【選択図】 図1

Description

本発明は、半導体装置の製造方法及びこの製造方法により製造される半導体装置、電気光学装置、集積回路及び電子機器に関する。

電気光学装置、例えば、液晶表示装置や有機EL(エレクトロルミネセンス)表示装置などにおいては、半導体素子としての薄膜トランジスタを含んで構成される薄膜回路を用いて画素のスイッチングなどを行っている。従来の薄膜トランジスタは、非晶質シリコン膜を用いて、チャネル形成領域等の活性領域を形成している。また、多結晶シリコン膜を用いて活性領域を形成した薄膜トランジスタも実用化されている。多結晶シリコン膜を用いることにより、非晶質シリコン膜を用いた場合に比較して移動度などの電気的特性が向上し、薄膜トランジスタの性能を向上させることができる。

また、薄膜トランジスタの性能を更に向上させるために、大きな結晶粒からなる半導体膜を形成し、薄膜トランジスタのチャネル形成領域内に結晶粒界が入り込まないようにする技術が検討されている。例えば、基板上に微細孔を形成し、この微細孔を結晶成長の起点として半導体膜の結晶化を行うことにより、大粒径のシリコンの結晶粒を形成する技術が提案されている。このような技術は、例えば、特開平11−87243号公報(特許文献1)、文献「Single Crystal Thin Film Transistors;IBM TECHNICAL DISCLOSURE BULLETIN Aug.1993 pp257-258」(非特許文献1)、文献「Advanced Excimer-Laser Crystallization Techniques of Si Thin-Film For Location Control of Large Grain on Glass;R.Ishihara et al. , proc.SPIE 2001, vol.4295 pp14-23」(非特許文献2)などに記載されている。この技術を用いて形成される大結晶粒径のシリコン膜を用いて薄膜トランジスタを形成することにより、1つの薄膜トランジスタの形成領域(特に、チャネル形成領域)に結晶粒界が入り込まないようにすることが可能となる。これにより、移動度等の電気的特性に優れた薄膜トランジスタを実現することが可能になる。

特開平11−87243号公報

「Single Crystal Thin Film Transistors」, IBM TECHNICAL DISCLOSURE BULLETIN Aug.1993 pp257-258

「Advanced Excimer-Laser Crystallization Techniques of Si Thin-Film For Location Control of Large Grain on Glass 」, R.Ishihara et al. , proc.SPIE 2001, vol.4295, pp14-23

ところで前記微細孔は、直径20nm程度から150nm程度の太さであることが望ましい。直径150nm以上の大きい微細孔では、後に前記微細孔上および内部に非晶質シリコン膜を堆積し、レーザ照射によって前記非晶質シリコン膜を結晶化する際、前記微細孔から成長するシリコン結晶粒には不規則粒界が含まれ、そこに形成する薄膜トランジスタは安定して特性の優れたものが得られない。一方、直径20nm程度以下の細い微細孔では、微細孔内部に非晶質シリコン膜を堆積することが困難となり、後のレーザ照射によるシリコン結晶粒の成長が安定して実現できない。

しかしながら、特に300mm四方を越える大型のガラス基板上に上記微細孔を均一に、安定的に形成することは困難である。

よって、本発明は、前記孔を形成するプロセス条件を鑑み、安定して前記孔を形成し、ひいては大型のガラス基板においても安定して高性能な薄膜トランジスタを得ることを可能とする半導体装置の製造方法を提供することを目的とする。

上記目的に鑑み本発明は、少なくとも一方の表面が絶縁性の基板に半導体膜を用いて薄膜トランジスタを形成する半導体装置の製造方法であって、基板上に下地絶縁膜を形成する工程と、下地絶縁膜上に第一絶縁膜を形成する工程と、第一絶縁膜に直径d1の孔を形成する工程と、孔を含む第一絶縁膜上に第二絶縁膜を形成する工程とを含み、第二絶縁膜の形成工程での基板面内での膜厚分布が±y%である場合に、孔の直径d1が、d1≦6500/y+85nmという関係を満たすことを特徴とする。

絶縁膜に形成した微細孔から結晶成長をさせることは上記非特許文献等で公知となっていたが、具体的な物理的な条件として、どのような微細孔その他の条件を満たすと安定的に結晶成長し、良好な半導体膜が得られるのかについては、具体化はされていなかった。本願出願人の実験によれば、第一絶縁膜に形成される孔の直径と基板面内での第二絶縁膜の膜厚分布が上記関係を有する場合に安定的な結晶成長を達成するための凹部(微細孔)が形成できることが判明した。

さらに孔の直径d1が、d1≦897.5nmという関係を満たすことが好ましい。このような数値条件を満たせば略単結晶粒が安定的に成長することが確認されたからである。

第二絶縁膜の形成工程では、第一絶縁膜上の第二絶縁膜の膜厚に対する、孔の側壁に堆積する第二絶縁膜の膜厚の比がxである場合に、孔の直径d1が、d1≦1500x+85nmという関係を満たすことが好ましい。このような数値条件を満たせば略単結晶粒が安定的に成長することが確認されたからである。

さらに孔の直径d1が、d1≦835nmという関係を満たすことが好ましい。このような数値条件を満たせば略単結晶粒が安定的に成長することが確認されたからである。

少なくとも一方の表面が絶縁性の基板上に形成された半導体膜を用いて形成される薄膜トランジスタを含んで構成される半導体装置であって、半導体膜は、基板上に設けられた起点部を起点として形成された略単結晶粒を含んでおり、起点部は基板上に形成された凹部であり、凹部は、第一絶縁膜に形成された直径897.5nm以下の孔に第二絶縁膜を堆積して形成されたものであることが好ましい。このような数値条件を満たせば略単結晶粒が安定的に成長することが確認されたからである。

凹部は、第一絶縁膜に形成された直径835nm以下の孔に第二絶縁膜を堆積して形成されたものであることが好ましい。このような数値条件を満たせば略単結晶粒が安定的に成長することが確認されたからである。

次に本発明を実施するための好適な実施形態を、図面を参照しながら説明する。

<第1の実施の形態>

<構成>

以下、本発明の実施の形態について図面を参照して説明する。

<構成>

以下、本発明の実施の形態について図面を参照して説明する。

本実施形態の製造方法は、(1)基板上に半導体膜であるシリコン膜の結晶化の起点となる本発明の凹部としての微細孔を形成する工程と、(2)前記微細孔からシリコン結晶粒を成長・形成させる工程と、(3)前記シリコン結晶粒を含むシリコン膜を用いて薄膜トランジスタを形成する工程とを含んでいる。以下、それぞれの工程について詳細に説明する。

(1)微細孔形成工程

図1に示すように、ガラス基板11上に下地絶縁膜121としての酸化シリコン膜を形成する。膜厚t0はたとえば200nm程度である。次に前記下地絶縁膜121上に第一絶縁膜122として酸化シリコン膜を膜厚t1で形成する。次に前記第一絶縁膜122に直径d1の孔123を形成する。この形成手法としては、マスクを用いて前記第一絶縁膜122用上に塗布したフォトレジスト膜を露光、現像して、前記孔123の形成位置を露出させる開口部を有するフォトレジスト膜(図示せず)を第一絶縁膜122上に形成し、このフォトレジスト膜をエッチングマスクとして用いて反応性イオンエッチングを行い、その後、前記フォトレジスト膜を除去することによって形成することができる。次に前記孔123を含む前記第一絶縁膜122上に、第二絶縁膜124としての酸化シリコン膜を形成する。この第二絶縁膜124の平均膜厚はt2であるが、±y%の膜厚分布を有している。また第二絶縁膜124の堆積時の、前記第一絶縁膜122上部の平均膜厚t2に対する、前記孔123側面に堆積する膜厚の比をxとする。

図1に示すように、ガラス基板11上に下地絶縁膜121としての酸化シリコン膜を形成する。膜厚t0はたとえば200nm程度である。次に前記下地絶縁膜121上に第一絶縁膜122として酸化シリコン膜を膜厚t1で形成する。次に前記第一絶縁膜122に直径d1の孔123を形成する。この形成手法としては、マスクを用いて前記第一絶縁膜122用上に塗布したフォトレジスト膜を露光、現像して、前記孔123の形成位置を露出させる開口部を有するフォトレジスト膜(図示せず)を第一絶縁膜122上に形成し、このフォトレジスト膜をエッチングマスクとして用いて反応性イオンエッチングを行い、その後、前記フォトレジスト膜を除去することによって形成することができる。次に前記孔123を含む前記第一絶縁膜122上に、第二絶縁膜124としての酸化シリコン膜を形成する。この第二絶縁膜124の平均膜厚はt2であるが、±y%の膜厚分布を有している。また第二絶縁膜124の堆積時の、前記第一絶縁膜122上部の平均膜厚t2に対する、前記孔123側面に堆積する膜厚の比をxとする。

これら下地絶縁膜121、第一絶縁膜122、第二絶縁膜124はいずれも例えばTEOS(Tetra Ethyl Ortho Silicate)やシラン(SiH4)ガスを原料として用いたPECVD法により形成可能である。またその場合、前記xの値は一般に1以下の値となる。

このように前記第一絶縁膜122に形成した孔123に対して第二絶縁膜124を堆積することによって、より径の小さい本発明の凹部としての微細孔125が形成され、その直径d2は、d2=d1―2*xt2で表される。実際には第二絶縁膜124の膜厚分布を考慮すると、直径d2は基板11面内においてd1―2*(1+y/100)*xt2 〜 d1―2*(1―y/100)*xt2の範囲のばらつきをもつ。

後に述べる微細孔125からシリコン結晶粒を成長させる工程において、微細孔125の直径d2は20nmから150nmの範囲内にあることが望ましい。理由は先に述べた通りである。よって、

条件1:d1―2*(1+y/100)*xt2 ≧ 20nm、

条件2:d1―2*(1―y/100)*xt2 ≦ 150nm

を満たすように微細孔125を形成することで、後に述べる微細孔125からシリコン結晶粒を安定して成長させることが可能となる。

条件1:d1―2*(1+y/100)*xt2 ≧ 20nm、

条件2:d1―2*(1―y/100)*xt2 ≦ 150nm

を満たすように微細孔125を形成することで、後に述べる微細孔125からシリコン結晶粒を安定して成長させることが可能となる。

そこで許容される最も広い条件として、条件1=20nm、条件2=150nmとして計算すると、

条件3:xt2=3250/ynm

を得る。

条件3:xt2=3250/ynm

を得る。

ここで、前記第一絶縁膜122に形成する孔の直径d1の適切な値を求めるため、前記微細孔125の直径d2を20nm〜150nmの中心値としてd2=85nmとすると、

条件4:d1=2*xt2+d2=2*3250/y+85nm=6500/y+85nm

を得る。よって、

条件5:d1≦6500/y+85nm

を満たすようにd1を設計することによって、安定して後述のシリコン結晶粒の形成が実現できる。

条件4:d1=2*xt2+d2=2*3250/y+85nm=6500/y+85nm

を得る。よって、

条件5:d1≦6500/y+85nm

を満たすようにd1を設計することによって、安定して後述のシリコン結晶粒の形成が実現できる。

特に一般的なPECVD法による絶縁膜形成では、膜厚均一性yは8%程度以下で堆積可能であることから、条件5より、d1は897.5nm以下で設計および形成することによって、安定したシリコン結晶粒の形成が実現できる。

一方、ガラス基板上に堆積する酸化シリコン膜の膜厚が1.5μm程度以上の場合、酸化シリコン膜の内部応力によってクラックや剥離が発生する場合が多くある。よってこの微細孔形成工程において堆積する全絶縁膜の厚さ:t0+t1+t2≦1500nmとすることが望ましい。

ガラス基板11を用いた場合、ガラス基板11からの不純物汚染を避けるために下地絶縁膜121の膜厚t0は100nm以上、望ましくは200nm程度が必要である。また第一絶縁膜122の膜厚t1は、第二絶縁膜124堆積後に形成される微細孔125の深さに関係し、これまでの発明者の実験結果から550nm程度以上が望ましい事がわかっている。よって、t2≦750nmとなる。

これを上記条件4に適用入すると、

条件6:d1≦1500x+85nm

となる。

条件6:d1≦1500x+85nm

となる。

よって、条件5と共に、条件6を満たす第一絶縁膜122に形成する孔123の直径d1を設計・形成することで、後述の結晶粒形成工程では、より安定したシリコン結晶粒の形成が実現できる。

一般にxは0.5〜1の値をとることから、条件6より、d1は835〜1585nm以下の大きさにすることが望ましいことがわかる。実際のPECVD法による酸化シリコン膜の成膜では、xは0.5〜0.6程度の値であることから、d1は835〜985nm以下に設計、形成することが望ましい。更に製造プロセス中のxの変動の影響を低減するためには、d1≦835nmで設計、形成することが更に望ましい。

(2)結晶粒形成過程

図2は、シリコン膜13を形成する工程について説明する断面図である。

図2は、シリコン膜13を形成する工程について説明する断面図である。

図2(a)は上記した工程によって製造された微細孔125である。以下、下地絶縁膜121、第一絶縁膜122、及び第二絶縁膜124を総称して、絶縁膜12を記載する。

図2(b)に示すように、LPCVD法やPECVD法などの製膜法によって、前記第二絶縁膜124である酸化シリコン膜上および前記微細孔125内に、半導体膜として用いる非晶質シリコン膜130を形成する。この非晶質シリコン膜130は、50〜300nm程度の膜厚に形成することが好適である。また、非晶質シリコン膜130に代えて、多結晶シリコン膜を形成してもよい。なお、これらシリコン膜13をLPCVD法やPECVD法により形成した場合には、形成されるシリコン膜13中の水素含有量が比較的に多くなる場合がある。このような場合には、後述するレーザ照射時にシリコン膜のアブレーションが生じないようにするために、当該シリコン膜13の水素含有量を低くする(好適には1%以下)ための熱処理を行うとよい。

次に、図2(c)に示すように、前記シリコン膜13に対してレーザ照射Lを行う。このレーザ照射Lは、例えば、波長308nm、パルス幅20〜30nsのXeClパルスエキシマレーザ、またはパルス幅200ns程度のXeClエキシマレーザを用いて、エネルギー密度が0.4〜2.0J/cm2程度となるように行うことが好適である。このような条件でレーザ照射を行うことにより、照射したレーザは、そのほとんどがシリコン膜13の表面付近で吸収される。これは、XeClパルスエキシマレーザの波長(308nm)における非晶質シリコンの吸収係数が0.139nm-1と比較的に大きいためである。

レーザ照射の条件を適宜に選択することにより、シリコン膜13を、微細孔125内の底部には非溶融状態の部分が残り、それ以外の部分については略完全溶融状態となるようにする。これによりレーザ照射後のシリコンの結晶成長は微細孔125の底部近傍で先に始まり、シリコン膜13の表面付近、すなわち略完全溶融状態の部分へ進行する。レーザ照射のエネルギー密度がこれよりやや強く、微細孔125内の底部に非溶融状態の部分が残らない場合においても、略完全溶融状態であるシリコン膜13の表面付近と微細孔125の底部との間には温度差が生じ、やはりレーザ照射後のシリコンの結晶成長は微細孔125の底部近傍で先に始まり、先と同様にシリコン膜13の表面付近、すなわち略完全溶融状態の部分へ進行し得る。

シリコン結晶成長の初期段階では、微細孔125の底部においていくつかの結晶粒が発生し得る。このとき、微細孔125の断面寸法(本実施形態では、円の直径)を1個の結晶粒と同程度か少し小さい程度にしておくことにより、微細孔125の上部(開口部)には1個の結晶粒のみが到達するようになる。具体的には直径20nm〜150nm程度が適当である。これによりシリコン膜の略完全溶融状態の部分では、微細孔125の上部に到達した1個の結晶粒を核として結晶成長が進行するようになり、図2(d)に示すように、微細孔125を略中心とした大粒径のシリコン結晶粒131を規則的に配列してなるシリコン膜を形成可能となる。このシリコン結晶粒は、Σ3やΣ9やΣ27といった規則粒界(対応粒界)を含み得るが、不規則粒界を含まない略単結晶粒である。一般に不規則粒界は多くのシリコン不対電子を含むため、そこに形成する薄膜トランジスタの特性の低下や特性のばらつきの大きな要因となるが、本手法によって形成されるシリコン結晶粒131にはそれを含まないため、結晶粒内に薄膜トランジスタを形成することで、優れた特性を有する薄膜トランジスタが実現可能となる。しかしここで、前記微細孔125の直径が150nm程度以上の大きい直径を有する微細孔である場合は、微細孔125底部で発生した複数の結晶粒が微細孔上部まで成長して到達し、その結果、前記微細孔125を略中心として形成されるシリコン結晶粒には、不規則粒界を含むことになる。

なお、上述したレーザ照射による結晶化の際に、併せてガラス基板11を加熱することも好ましい。例えば、ガラス基板11を載置するステージによって当該ガラス基板11の温度が200℃〜400℃程度となるように加熱処理を行うとよい。このように、レーザ照射と基板加熱とを併用することにより、各シリコン結晶粒131の結晶粒径を更に大粒径化することが可能となる。基板加熱を併用することにより、当該加熱を行わない場合に比較してシリコン結晶粒131の粒径を概ね1.5倍〜2倍程度にすることができる。更には、基板加熱の併用によって結晶化の進行が緩やかになるため、シリコン結晶粒131の結晶性がより向上するという利点もある。

(3)薄膜トランジスタ形成工程

次に、上述したシリコン膜を用いて形成される薄膜トランジスタの構造について説明する。現状では、微細孔125を起点とした結晶化を行うことにより得られるシリコン結晶粒131の結晶粒径は6μm程度の大きさである。

次に、上述したシリコン膜を用いて形成される薄膜トランジスタの構造について説明する。現状では、微細孔125を起点とした結晶化を行うことにより得られるシリコン結晶粒131の結晶粒径は6μm程度の大きさである。

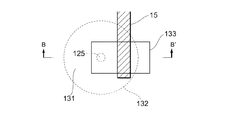

図3の平面図に示した薄膜トランジスタを形成する工程について説明する。図4は、薄膜トランジスタを形成する工程を説明する説明図であり、図3に示すB−B’方向の断面図を示している。

図4(a)に示すように、シリコン結晶粒131をパターニングし、薄膜トランジスタの形成に不要となる部分を除去して整形し半導体膜133とする。このとき、半導体膜133のチャネル形成領域135となる部分には、微細孔125及びその近傍を含まないようにする。これは微細孔125及びその周辺は結晶性の乱れが多いためである。

次に、図4(b)に示すように、第二絶縁膜124である酸化シリコン膜およびパターニングされた半導体膜133の上面に、電子サイクロトロン共鳴PECVD法(ECR−PECVD法)または平行平板型のPECVD法等によって酸化シリコン膜を形成する。この酸化シリコン膜は、薄膜トランジスタのゲート絶縁膜14として機能し、膜厚は10nm〜150nm程度が好ましい。

次に、図4(c)に示すように、スパッタリング法などの製膜法によってタンタル、アルミニウム等の金属薄膜を形成した後に、パターニングを行うことによって、ゲート電極15及びゲート配線膜を形成する。そして、このゲート電極15をマスクとしてドナーまたはアクセプタとなる不純物元素を打ち込む、いわゆる自己整合イオン打ち込みを行うことにより、シリコン膜にソース領域及びドレイン領域134並びにチャネル形成領域135を形成する。例えば、本実施形態では、不純物元素としてリン(P)を打ち込み、その後、XeClエキシマレーザを200mJ/cm2〜400mJ/cm2程度のエネルギー密度に調整して照射して不純物元素を活性化することによって、N型の薄膜トランジスタを形成する。なお、レーザ照射の代わりに、250℃〜450℃程度の温度で熱処理を行うことにより、不純物元素の活性化を行ってもよい。

次に、図4(d)に示すように、ゲート絶縁膜14である酸化シリコン膜およびゲート電極15の上面に、PECVD法などの製膜法によって、500nm程度の膜厚の酸化シリコン膜を形成する。この酸化シリコン膜は層間絶縁膜16として機能する。次に、この層間絶縁膜16とゲート絶縁膜14を貫通してソース領域及びドレイン領域134のそれぞれに至るコンタクトホール161、162を形成し、これらのコンタクトホール内に、スパッタリング法などの製膜法によってアルミニウム、タングステン等の金属を埋め込み、パターニングすることによって、ソース電極181及びドレイン電極182を形成する。以上に説明した製造方法によって、本実施形態の薄膜トランジスタが形成される。

次に、本発明に係る薄膜トランジスタの適用例について説明する。本発明に係る薄膜トランジスタは、液晶表示装置のスイッチング素子として、あるいは有機EL表示装置の駆動素子として利用することができる。

図5は、本実施形態の電気光学装置の一例である表示装置1の接続状態を示す図である。図5に示すように、表示装置1は、表示領域内に画素領域Gを配置して構成される。画素領域Gは有機EL発光素子OLEDを駆動する薄膜トランジスタT1〜T4を使用している。薄膜トランジスタT1〜T4は上述した実施形態の製造方法によって製造されるものが使用される。ドライバ領域2からは、発光制御線Vgpおよび書き込み制御線Vselが各画素領域Gに供給されている。ドライバ領域2からは、電流線Idataおよび電源線Vddが各画素領域Gに供給されている。書き込み制御線Vselと定電流線Idataを制御することにより、各画素領域Gに対する電流プログラムが行われ、発光制御線Vgpを制御することにより発光が制御される。また、本実施形態の薄膜トランジスタは、ドライバ領域2及び3についても本発明のトランジスタが使用可能であり、特にドライバ領域2に含まれる発光制御線Vgpおよび書き込み制御線Vselを選択するバッファー回路など大電流が必要とされる用途に有用である。

図6は、表示装置1を適用可能な電子機器の例を示す図である。上述した表示装置1は、種々の電子機器に適用可能である。

図6(a)は携帯電話への適用例であり、当該携帯電話20は、アンテナ部21、音声出力部22、音声入力部23、操作部24、および本発明の表示装置1を備えている。このように本発明の表示装置は表示部として利用可能である。

図6(b)はビデオカメラへの適用例であり、当該ビデオカメラ30は、受像部31、操作部32、音声入力部33、および本発明の表示装置1を備えている。このように本発明の表示装置は、ファインダや表示部として利用可能である。

図6(c)は携帯型パーソナルコンピュータ(いわゆるPDA)への適用例であり、当該コンピュータ40は、カメラ部41、操作部42、および本発明の表示装置1を備えている。このように本発明の表示装置は、表示部として利用可能である。

図6(d)はヘッドマウントディスプレイへの適用例であり、当該ヘッドマウントディスプレイ50は、バンド51、光学系収納部52および本発明の表示装置1を備えている。このように本発明の表示パネルは画像表示源として利用可能である。

図6(e)はリア型プロジェクターへの適用例であり、当該プロジェクター60は、筐体61に、光源62、合成光学系63、ミラー64、65、スクリーン66、および本発明の表示装置1を備えている。このように本発明の表示装置は画像表示源として利用可能である。

図6(f)はフロント型プロジェクターへの適用例であり、当該プロジェクター70は、筐体72に光学系71および本発明の表示装置1を備え、画像をスクリーン73に表示可能になっている。このように本発明の表示装置は画像表示源として利用可能である。

本発明のトランジスタを使用した表示装置1は、上述した例に限らずアクティブ型あるいはパッシブマトリクス型の、液晶表示装置及び有機EL表示装置を適用可能なあらゆる電子機器に適用可能である。例えば、この他に、表示機能付きファックス装置、デジタルカメラのファインダ、携帯型TV、電子手帳、電光掲示盤、宣伝公告用ディスプレイなどにも活用することができる。

なお、上述した実施形態にかかる半導体装置の製造方法と素子転写技術とを組み合わせることも可能である。具体的には、上述した実施形態にかかる方法を適用して、転写元となる第1基板上に半導体装置を形成した後に、当該半導体装置を転写先となる第2基板上に転写(移動)する。これにより、第1基板については、半導体膜の成膜やその後の素子形成に都合のよい条件(形状、大きさ、物理的特性等)を備えた基板を用いることができるので、当該第1基板上に微細かつ高性能な半導体素子を形成することが可能となる。また、第2基板については、素子形成プロセス上の制約を受けることがなく、大面積化が可能となると共に、合成樹脂やソーダガラス等からなる安価な基板や可撓性を有するプラスチックフィルム等、幅広い選択肢から所望のものを用いることが可能となる。したがって、微細かつ高性能な薄膜半導体素子を大面積の基板に容易に(低コストに)形成することが可能となる。

11…ガラス基板、 12(121、122、124)、14、16…酸化シリコン膜、 123…孔、 125…微細孔(凹部)、 13…シリコン膜、 131…シリコン結晶粒、 132…結晶粒界、 133…半導体膜(トランジスタ領域)、 15…ゲート電極、 134…ソース領域及びドレイン領域、 135…チャネル形成領域、 1…表示装置

Claims (6)

- 少なくとも一方の表面が絶縁性の基板に半導体膜を用いて薄膜トランジスタを形成する半導体装置の製造方法であって、

前記基板上に下地絶縁膜を形成する工程と、

前記下地絶縁膜上に第一絶縁膜を形成する工程と、

前記第一絶縁膜に直径d1の孔を形成する工程と、

前記凹部を含む前記第一絶縁膜上に第二絶縁膜を形成する工程とを含み、

前記第二絶縁膜の形成工程での基板面内での膜厚分布が±y%である場合に、前記孔の直径d1が、

d1≦6500/y+85nm

という関係を満たすことを特徴とする半導体装置の製造方法。 - さらに前記孔の直径d1が、

d1≦897.5nm

という関係を満たす、請求項1に記載の半導体装置の製造方法。 - 前記第二絶縁膜の形成工程では、前記第一絶縁膜上の第二絶縁膜の膜厚に対する、前記孔の側壁に堆積する第二絶縁膜の膜厚の比がxである場合に、前記孔の直径d1が、

d1≦1500x+85nm

という関係を満たす、請求項1または2に記載の半導体装置の製造方法。 - さらに前記孔の直径d1が、

d1≦835nm

という関係を満たす、請求項3に記載の半導体装置の製造方法。 - 少なくとも一方の表面が絶縁性の基板上に形成された半導体膜を用いて形成される薄膜トランジスタを含んで構成される半導体装置であって、

前記半導体膜は、前記基板上に設けられた起点部を起点として形成された略単結晶粒を含んでおり、

前記起点部は基板上に形成された凹部であり、

前記凹部は、第一絶縁膜に形成された直径897.5nm以下の孔に第二絶縁膜を堆積したものである、半導体装置。 - 前記凹部は、前記第一絶縁膜に形成された直径835nm以下の孔に第二絶縁膜を堆積して形成されたものである、請求項5に記載の半導体装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004109099A JP2005294630A (ja) | 2004-04-01 | 2004-04-01 | 半導体装置、電気光学装置、集積回路及び電子機器 |

| KR1020050019437A KR100726855B1 (ko) | 2004-04-01 | 2005-03-09 | 반도체 장치, 전기 광학 장치, 집적회로 및 전자기기 |

| TW094107728A TWI258875B (en) | 2004-04-01 | 2005-03-14 | Manufacturing method of semiconductor device and semiconductor device |

| CNA2005100547993A CN1677617A (zh) | 2004-04-01 | 2005-03-16 | 半导体装置、电光学装置、集成电路和电子仪器 |

| US11/095,553 US7148095B2 (en) | 2004-04-01 | 2005-04-01 | Semiconductor device, electro-optic device, integrated circuit, and electronic apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004109099A JP2005294630A (ja) | 2004-04-01 | 2004-04-01 | 半導体装置、電気光学装置、集積回路及び電子機器 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294630A true JP2005294630A (ja) | 2005-10-20 |

Family

ID=35050037

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004109099A Pending JP2005294630A (ja) | 2004-04-01 | 2004-04-01 | 半導体装置、電気光学装置、集積回路及び電子機器 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7148095B2 (ja) |

| JP (1) | JP2005294630A (ja) |

| KR (1) | KR100726855B1 (ja) |

| CN (1) | CN1677617A (ja) |

| TW (1) | TWI258875B (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003282438A (ja) * | 2002-03-27 | 2003-10-03 | Seiko Epson Corp | 半導体装置の製造方法及び半導体装置、電気光学装置、電子機器 |

| EP2239084A1 (en) * | 2009-04-07 | 2010-10-13 | Excico France | Method of and apparatus for irradiating a semiconductor material surface by laser energy |

| CN106098864A (zh) * | 2016-06-28 | 2016-11-09 | 山东浪潮华光光电子股份有限公司 | 一种led用砷化镓衬底减薄工艺中的贴片方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3476320B2 (ja) * | 1996-02-23 | 2003-12-10 | 株式会社半導体エネルギー研究所 | 半導体薄膜およびその作製方法ならびに半導体装置およびその作製方法 |

| JP4193206B2 (ja) * | 2001-07-25 | 2008-12-10 | セイコーエプソン株式会社 | 半導体薄膜の製造方法、半導体装置の製造方法、半導体装置、集積回路、電気光学装置及び電子機器 |

| KR20030034526A (ko) * | 2001-10-25 | 2003-05-09 | 플러스원테크 주식회사 | 지문인증을 인터넷상에서 구현하는 방법 및 그 시스템 |

| US6933527B2 (en) * | 2001-12-28 | 2005-08-23 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and semiconductor device production system |

| US7749818B2 (en) * | 2002-01-28 | 2010-07-06 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and method of manufacturing the same |

| JP2003282438A (ja) * | 2002-03-27 | 2003-10-03 | Seiko Epson Corp | 半導体装置の製造方法及び半導体装置、電気光学装置、電子機器 |

-

2004

- 2004-04-01 JP JP2004109099A patent/JP2005294630A/ja active Pending

-

2005

- 2005-03-09 KR KR1020050019437A patent/KR100726855B1/ko not_active Expired - Fee Related

- 2005-03-14 TW TW094107728A patent/TWI258875B/zh not_active IP Right Cessation

- 2005-03-16 CN CNA2005100547993A patent/CN1677617A/zh active Pending

- 2005-04-01 US US11/095,553 patent/US7148095B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| TWI258875B (en) | 2006-07-21 |

| CN1677617A (zh) | 2005-10-05 |

| KR100726855B1 (ko) | 2007-06-12 |

| US20050233594A1 (en) | 2005-10-20 |

| KR20060043552A (ko) | 2006-05-15 |

| TW200534514A (en) | 2005-10-16 |

| US7148095B2 (en) | 2006-12-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4900756B2 (ja) | 半導体装置の製造方法、電気光学装置、集積回路、および電子機器 | |

| JPWO2003010804A1 (ja) | 半導体薄膜の製造方法、半導体装置の製造方法、半導体装置、集積回路、電気光学装置及び電子機器 | |

| JP2003197526A (ja) | 半導体装置の製造方法、半導体装置、表示装置、および電子機器 | |

| JP4019377B2 (ja) | 半導体装置の製造方法および半導体装置 | |

| KR100726855B1 (ko) | 반도체 장치, 전기 광학 장치, 집적회로 및 전자기기 | |

| JP2008060532A (ja) | 半導体装置 | |

| JP4247661B2 (ja) | 半導体薄膜の製造方法、半導体装置の製造方法 | |

| JP2005340466A (ja) | 半導体装置、電気光学装置、集積回路及び電子機器 | |

| JP2005327966A (ja) | 半導体装置、電気光学装置、集積回路及び電子機器 | |

| JP4560708B2 (ja) | 半導体装置及びその製造方法 | |

| JP2006049647A (ja) | アクティブマトリクス基板、電気光学装置、電子デバイス及びアクティブマトリクス基板の製造方法 | |

| JP2007189106A (ja) | 半導体装置の製造方法、半導体装置、集積回路、電気光学装置、電子機器 | |

| JP2004134581A (ja) | 半導体装置の製造方法、半導体装置、電気光学装置及び電子機器 | |

| JP2006086436A (ja) | 半導体装置の製造方法、電気光学装置及び電子デバイス | |

| JP2008047750A (ja) | 半導体装置の製造方法 | |

| JP2004228160A (ja) | 半導体装置の製造方法、電気光学装置、及び電子機器 | |

| JP2007194316A (ja) | 半導体装置の製造方法 | |

| JP4333115B2 (ja) | 半導体装置の製造方法、半導体装置、電気光学装置及び電子機器 | |

| JP2005353939A (ja) | 半導体装置の製造方法、電気光学装置、集積回路及び電子機器 | |

| JP2004172479A (ja) | 半導体薄膜の製造方法、半導体装置の製造方法、半導体装置、集積回路、電子光学装置及び電子機器 | |

| JP2004186206A (ja) | 半導体装置の製造方法及び半導体装置、電気光学装置、電子機器 | |

| JP2005026330A (ja) | 半導体装置の製造方法及び半導体装置、電気光学装置、電子機器 | |

| JP2007189105A (ja) | 半導体装置の製造方法、半導体装置、集積回路、電気光学装置、電子機器 | |

| JP2004186207A (ja) | 半導体装置の製造方法及び半導体装置、電気光学装置、電子機器 | |

| JP2004235570A (ja) | 半導体装置の製造方法、半導体装置、電子光学装置、及び電子機器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070611 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070614 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070810 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070830 |