JP2005294445A - コイル素子 - Google Patents

コイル素子 Download PDFInfo

- Publication number

- JP2005294445A JP2005294445A JP2004105839A JP2004105839A JP2005294445A JP 2005294445 A JP2005294445 A JP 2005294445A JP 2004105839 A JP2004105839 A JP 2004105839A JP 2004105839 A JP2004105839 A JP 2004105839A JP 2005294445 A JP2005294445 A JP 2005294445A

- Authority

- JP

- Japan

- Prior art keywords

- coil

- magnetic

- spiral

- laminated

- conductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Electromagnets (AREA)

- Coils Or Transformers For Communication (AREA)

Abstract

【課題】発生した磁束を効果的に遮蔽して所望の場所に効果的に集中できて、比較的小さな構造でありながら所望の箇所に比較的大きな磁場を発生できるコイル素子を提供することである。

【解決手段】コイル素子は、渦巻き状の磁性体コイル2と渦巻き状の導体コイル3とが直接重なり接している積層コイル4を有する。積層コイル4は、絶縁性表面を有する平面基板1上に形成され得て、積層コイル4の外周部と中心部の少なくとも一方に、積層コイル4と電気的な接続のない少なくとも磁性体部分6からなる壁部5が形成されてもよい。

【選択図】図1

【解決手段】コイル素子は、渦巻き状の磁性体コイル2と渦巻き状の導体コイル3とが直接重なり接している積層コイル4を有する。積層コイル4は、絶縁性表面を有する平面基板1上に形成され得て、積層コイル4の外周部と中心部の少なくとも一方に、積層コイル4と電気的な接続のない少なくとも磁性体部分6からなる壁部5が形成されてもよい。

【選択図】図1

Description

本発明は、コイル素子、これを用いたアクチュエータなどの装置に関するものである。

近年、電子機器は年を追うごとに小型化、薄型化する傾向にある。これに伴って回路基板等上の配線も高密度化する傾向にあり、種々の方法を用いた微細配線及びその作製方法が提案されつつある。電子機器に搭載するインダクタンス部品においても、小型化、薄膜化が要求されている。このことは駆動系を有する電子機器も例外ではなく、駆動部の小型化、薄型化は必須条件となり、インダクタ、トランス等の磁性部品の小型化、薄型化も要求されてきている。こうした要求に対して、従来のフェライトコアに巻線を施した巻線方式のコイルの小型化には限界があり、従って、その要求を満足すべく、現在、平面コイルが提案されている。

従来の平面コイルとして、薄膜成膜技術とメッキ法を用いた平面コイル及びその作製方法が提案されている(特許文献1参照)。ここで開示の平面コイルは、薄膜成膜とエッチングで形成された第1のコイル導体上に第2のコイル導体がメッキにより形成され、コイル導体以外の部分がポリイミド或いはポリアミドからなる絶縁体で構成されている。

また、平面コイルは、メッキ等で形成されたものが一般的に知られている(特許文献2、特許文献3参照)。これらの平面コイルでは、層間絶縁層を介しコイルを多層化してコイルのターン数を大きくしインダクタンスを高くしている。

特開平2−126610号公報

特開平11-340025号公報

特開2000-252146号公報

しかしながら、上記従来の平面コイルを、走査ミラー等を搭載した駆動装置に内蔵する構成では、コイル中心部付近における磁束密度を充分大きくすることは困難であり、そうした場所で高い起磁力を得るには通電電流を大きくする必要がある。そうすると、駆動装置自体の消費電力が高くなり、使用環境も制限され、例えば、モバイル機器中での使用は難しい。また、コイルを多層化してターン数を増やすにあたり、層間絶縁層として樹脂材料を使用すると、コイル素子デバイスを真空パッケージ化して可動部を空気抵抗なく小消費電力で駆動することが不可能になるという制約も生じてしまう。

上記課題に鑑み、本発明のコイル素子は、渦巻き状の磁性体コイルと渦巻き状の導体コイルとが直接重なり接している積層コイルを有することを特徴とする。また、本発明のコイル素子は、絶縁性表面を有する平面基板上に、渦巻き状の磁性体コイルが形成され、渦巻き状の磁性体コイル上に渦巻き状の導体コイルが直接接するように形成された積層コイルを有し、積層コイルの外周部と中心部の少なくとも一方に、積層コイルと電気的な接続のない少なくとも磁性体部分からなる壁部が形成されていることを特徴とする。

また、上記課題に鑑み、本発明のアクチュエータは、上記コイル素子と、可動部と、可動部を支持する支持部とを有し、該コイル素子の発生する磁場により該可動部を駆動することを特徴とする。さらに、上記課題に鑑み、本発明の画像形成装置は、このアクチュエータと光源を有し、該光源からの光を該アクチュエータで偏向して所望の面に画像を形成することを特徴とする。

本発明によれば、磁性体コイル、或いは少なくとも磁性体部を含む壁部により、発生した磁束を有効に遮蔽して所望の場所に有効に集中できるので、比較的小さな構造でありながら所望の箇所に比較的大きな磁場を発生できるコイル素子を提供できる。具体的には、磁束の漏れを防いで所望の場所における磁束密度を大きくでき、比較的断面積が大きくできるので比較的大きな電流が流せて起磁力を高くできるので、薄型化、小型化が容易で、層数を少なくできるコイル素子を実現できる。

さらに具体的には、本発明により、コイル層数を増やすことによってターン数を大きくし、起磁力を大きくする必要が無くなり、デバイスの薄型化が実現できるコイル素子を薄型且つ小型で実現できた。また、ターン数を増やすことなく起磁力を高くできるのでコイル配線長自体を短くでき、コイル自体の抵抗を低くできて消費電力低減の効果を奏することができる。さらに、電磁アクチュエータ等のように駆動素子を駆動する電磁コイル素子として用いる場合においても、比較的小型でありながら十分な起磁力にて駆動素子を駆動させることが可能になった。

上記本発明の基本的な構成に基づく典型的な実施形態を以下に説明する。

典型的な形態では、絶縁性表面を有する平面基板上に、渦巻き状の磁性体コイルが形成され、渦巻き状の磁性体コイル上に渦巻き状の導体コイルが直接接するように形成された積層コイルを有し、積層コイルの外周部と中心部の少なくとも一方(両方に設ければ磁束収束の効果は大きくなる)に、積層コイルと電気的な接続のない少なくとも磁性体部分からなる壁部が形成されている。前記壁部が積層コイルと同時に形成できて作製を容易にする為には、壁部が、積層コイルと同じ積層構造で同じ材料の磁性体部分と導体材料部分からなるのがよい。コイルの厚みを比較的大きくして断面積を大きくする為には、磁性体コイルや導体コイルをメッキ膜からなる様にするとよい。

典型的な形態では、絶縁性表面を有する平面基板上に、渦巻き状の磁性体コイルが形成され、渦巻き状の磁性体コイル上に渦巻き状の導体コイルが直接接するように形成された積層コイルを有し、積層コイルの外周部と中心部の少なくとも一方(両方に設ければ磁束収束の効果は大きくなる)に、積層コイルと電気的な接続のない少なくとも磁性体部分からなる壁部が形成されている。前記壁部が積層コイルと同時に形成できて作製を容易にする為には、壁部が、積層コイルと同じ積層構造で同じ材料の磁性体部分と導体材料部分からなるのがよい。コイルの厚みを比較的大きくして断面積を大きくする為には、磁性体コイルや導体コイルをメッキ膜からなる様にするとよい。

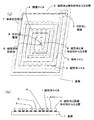

この様に、上記効果を奏する典型的なコイルの一つは、図1(a)、(b)に示すように、基板1上に磁性体コイル2(これは導体でもある)が形成されており、該磁性体コイル2上に、直接、導体コイル3が形成されて積層コイル4が構成されている。そして、磁性体コイル2と導体コイル3の外周部もしくは中心部に、積層コイル4と電気的な接続のない磁性体部分6と導体材料部分7からなる壁部5が形成されている。

磁性体コイル2は、周回した積層コイル4から発生する磁束密度を高める機能を備えている。すなわち、磁性体コイル2がなく導体コイル3のみであると磁性体コイル2による磁束の遮蔽効果がなくなって磁束が拡がってしまい、特に、コイル中心部における磁束密度が低減してしまう。導体コイル3下に磁性体コイル2を配置することで磁束の拡がりが抑制され、コイル中心部の上方の磁束密度を高められる。これにより、多層化によってコイルのターン数を増やす必要もなく、多層化に伴う層間絶縁層の形成も不要となり、薄型化が可能となる。

さらに、コイルの外周部や中心部に、積層コイル4と電気的な接続のない磁性体部分6と導体材料部分7からなる壁部5を設けることによって、コイルから発生する磁束がコイル外周方向へ拡がってしまうのを抑制するとともにコイルの中心部に磁束を集中できて、コイル中心部上方の磁束密度を高められる。またさらに、積層コイル4上にも渦巻き状の磁性体コイルを、直接、接するように形成すれば、導体コイル3が上下の磁性体コイル2によって挟まれ、所望の場所に磁束をより収束させることができる。

各構成要素には、以下の様な具体的態様が好適には採用可能である。

まず、基板材料としてはガラス、シリコン、石英、セラミック、樹脂、金属などを用いることが可能である。但し、磁性体コイル2が接触する表面は絶縁性表面となっている必要がある。磁性体コイル2、および磁性体と導体材料からなる壁部5の磁性体材料部分6には、高透磁率材料(軟磁性体)を用いる。典型的な材料としては、鉄−シリコン、鉄−ニッケル、マンガン−亜鉛フェライト、ニッケル−亜鉛フェライト等が挙げられる。

まず、基板材料としてはガラス、シリコン、石英、セラミック、樹脂、金属などを用いることが可能である。但し、磁性体コイル2が接触する表面は絶縁性表面となっている必要がある。磁性体コイル2、および磁性体と導体材料からなる壁部5の磁性体材料部分6には、高透磁率材料(軟磁性体)を用いる。典型的な材料としては、鉄−シリコン、鉄−ニッケル、マンガン−亜鉛フェライト、ニッケル−亜鉛フェライト等が挙げられる。

次に、導体コイル3の材料としては、比抵抗の小さい銅や金を用いるのが好適ではあるが、他の金属および合金を使用してもよい。コイルの配線は、幅に対して高さの方が大きいほど狭ピッチでも配線断面積が大きくとれ、配線抵抗を低く抑えることができる(尚、磁性体コイル2の部分もこの配線断面積の増大に寄与する)。従って、コイル配線は厚く形成する方がよいため、スパッタ成膜や蒸着といった薄膜プロセスでなく、厚膜化が容易なメッキで形成する方が好ましい。また、磁性体コイル2と導体コイル3は層間絶縁層を介することなく形成されているので、基板1に無機材料を選択すればコイル素子は脱ガスの殆ど無いデバイスを構成することが可能である。これにより、パッケージの選択の幅が拡がり、真空パッケージも容易に可能になる。

以下、本発明のコイル素子を、より具体的な実施例を用いて図面に沿って詳細に説明する。

(第1実施例)

図1は、本発明の第1実施例となるコイル素子の斜視図ならびに側断面図である。本実施例のコイル素子は、積層コイル4に通電することによって磁束を発生し、磁束はコイルの中心部に集中するが、コイルから発生した磁束をより収束させるために、磁性体コイル2上に、直接、導体コイル3を形成し、積層コイル4を形成する。磁性体コイル2の配線材料は鉄−ニッケル合金であり、導体コイル3は銅である。導体コイル3下に配置された磁性体コイル2は、コイル両端の引き出し電極8から通電することによって発生する磁束を収束させる機能がある。

図1は、本発明の第1実施例となるコイル素子の斜視図ならびに側断面図である。本実施例のコイル素子は、積層コイル4に通電することによって磁束を発生し、磁束はコイルの中心部に集中するが、コイルから発生した磁束をより収束させるために、磁性体コイル2上に、直接、導体コイル3を形成し、積層コイル4を形成する。磁性体コイル2の配線材料は鉄−ニッケル合金であり、導体コイル3は銅である。導体コイル3下に配置された磁性体コイル2は、コイル両端の引き出し電極8から通電することによって発生する磁束を収束させる機能がある。

また、コイルの中心部に、積層コイル4と電気的な接続の無い磁性体部分6と導体材料部分7からなる壁部5を設ける。これはコイルコアの役割をなし、コイル中心部の磁束をより収束させる役割をなす。さらに、コイル外周部にも、ぐるりと巡って、積層コイル4と電気的な接続の無い磁性体部分6と導体材料部分7からなる壁部5を設ける。これはヨークの機能を有し、磁束がコイル外周に拡がっていくのを抑制する役割をなす。

次に、本実施例のコイル素子の作製工程の一例を示す。

まず、シリコンの基板表面に絶縁膜としてSiO2が形成してある基板1に、電極層としてスパッタ成膜によってチタンと鉄−ニッケル合金を成膜する。この上に、ネガ型エポキシ系ラミネートフィルムを貼り、フォトリソグラフィにより、渦巻状のコイルパターンとコイルパターン中心部および外周部に開口部を形成する。形成した開口部に鉄−ニッケル合金メッキをし、その上に連続して銅メッキを行なう。そして、フォトレジストの除去、電極層のエッチングを行うことによって(このエッチングは選択的に行なってもよいし、全体的に行って、開口部にメッキされた鉄−ニッケル合金と銅を残してフォトレジストと電極層が除去されるようにしてもよい)、本実施例のコイルを作製した。両端の取り出し電極8に導通テスターを当てたところ導通が確認できた。

まず、シリコンの基板表面に絶縁膜としてSiO2が形成してある基板1に、電極層としてスパッタ成膜によってチタンと鉄−ニッケル合金を成膜する。この上に、ネガ型エポキシ系ラミネートフィルムを貼り、フォトリソグラフィにより、渦巻状のコイルパターンとコイルパターン中心部および外周部に開口部を形成する。形成した開口部に鉄−ニッケル合金メッキをし、その上に連続して銅メッキを行なう。そして、フォトレジストの除去、電極層のエッチングを行うことによって(このエッチングは選択的に行なってもよいし、全体的に行って、開口部にメッキされた鉄−ニッケル合金と銅を残してフォトレジストと電極層が除去されるようにしてもよい)、本実施例のコイルを作製した。両端の取り出し電極8に導通テスターを当てたところ導通が確認できた。

(第2実施例)

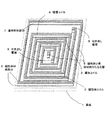

第2実施例は、図2に示す構成である。ここでは、第1実施例のコイル素子の導体コイル3上にも渦巻き状の磁性体コイル2が、直接、接するように形成され、導体コイル3が磁性体コイル2によって上下に挟まれたコイル素子になっている。それに応じて、中心部と周辺部の壁部5も、導体材料部分7が磁性体材料部分6によって上下に挟まれた積層構造になっている。

第2実施例は、図2に示す構成である。ここでは、第1実施例のコイル素子の導体コイル3上にも渦巻き状の磁性体コイル2が、直接、接するように形成され、導体コイル3が磁性体コイル2によって上下に挟まれたコイル素子になっている。それに応じて、中心部と周辺部の壁部5も、導体材料部分7が磁性体材料部分6によって上下に挟まれた積層構造になっている。

本実施例のコイル素子も、引き出し電極8から通電することによって磁束を発生し、磁束はコイルの中心部に集中するが、コイルから発生した磁束を上下で遮蔽してより中心部に収束させるために、上下の磁性体コイル2で、直接、導体コイル3を挟んで配置した積層コイル4を形成する。磁束を遮蔽する上下の磁性体コイル2の配線材料は鉄−ニッケル合金であり、導体コイル3は銅である。導体コイル3の上下に配置された磁性体コイル2は、コイル両端の引き出し電極8から通電することで発生する磁束をより収束させる機能がある。

また、コイルの中心部に、積層コイル4と電気的な接続の無い磁性体部分6と導体材料部分7からなる壁部5を設ける。これはコイルコアの役割をなし、コイル中心部の磁束をより収束させる。さらに、コイル外周部にも、積層コイル4と電気的な接続の無い磁性体部分6と導体材料部分7からなる壁部5を設ける。これはヨークの機能を有し、磁束がコイル外周に拡がっていくのを抑制する役割をなす。

次に、本実施例のコイル素子の作製工程の一例を示す。

まず、シリコンの基板表面に絶縁膜としてSiO2が形成してある基板1に、電極層としてスパッタ成膜によってチタンと鉄−ニッケル合金を成膜する。次に、ネガ型エポキシ系ラミネートフィルムを貼り、フォトリソグラフィにより、渦巻状のコイルパターンとコイルパターン中心部および外周部に開口部を形成する。この際、第1実施例と同じフォトマスクを使用した。形成した開口部に鉄−ニッケル合金メッキをし、その上に連続して銅メッキを行い、さらに連続して鉄−ニッケル合金メッキをする。そして、第1実施例と同様に、フォトレジストの除去、電極層のエッチングを行うことによって本実施例のコイルを作製した。両端の取り出し電極8に導通テスターを当てたところ導通が確認できた。

まず、シリコンの基板表面に絶縁膜としてSiO2が形成してある基板1に、電極層としてスパッタ成膜によってチタンと鉄−ニッケル合金を成膜する。次に、ネガ型エポキシ系ラミネートフィルムを貼り、フォトリソグラフィにより、渦巻状のコイルパターンとコイルパターン中心部および外周部に開口部を形成する。この際、第1実施例と同じフォトマスクを使用した。形成した開口部に鉄−ニッケル合金メッキをし、その上に連続して銅メッキを行い、さらに連続して鉄−ニッケル合金メッキをする。そして、第1実施例と同様に、フォトレジストの除去、電極層のエッチングを行うことによって本実施例のコイルを作製した。両端の取り出し電極8に導通テスターを当てたところ導通が確認できた。

(第3実施例)

本実施例は本発明のコイル素子を用いた光偏向器に係わる。可動板9が、2つの弾性支持部10により、支持基板11にねじり回転可能に支持されている。可動板9、弾性支持部10、支持基板11は、シリコン基板をエッチング加工することにより一体形成される。可動板19上には反射膜13が形成される。また、可動板9の反射膜13と反対側には可動磁石12が接合されている。可動磁石12の着磁方向は、一対の弾性支持部10の伸長方向に対して直交している。基板11に対向する位置には、本発明のコイル素子15が配置されている。

本実施例は本発明のコイル素子を用いた光偏向器に係わる。可動板9が、2つの弾性支持部10により、支持基板11にねじり回転可能に支持されている。可動板9、弾性支持部10、支持基板11は、シリコン基板をエッチング加工することにより一体形成される。可動板19上には反射膜13が形成される。また、可動板9の反射膜13と反対側には可動磁石12が接合されている。可動磁石12の着磁方向は、一対の弾性支持部10の伸長方向に対して直交している。基板11に対向する位置には、本発明のコイル素子15が配置されている。

次に、駆動方法を説明する。コイル素子15に電流を流すことで発生する磁場が可動磁石12に作用し、可動板9を一対の弾性支持部10の回りで偏向させる。コイル素子15に電流を流したところ可動部9の駆動が認められ、可動板9は、一対の弾性支持部10で規定される回転軸を中心に偏向角±15°で振れた。本発明のコイル素子15はコイル中心部に効果的に大きな磁場を発生できるため、可動磁石12に対して大きな駆動力を作用させられ、比較的低電圧で駆動できる。

(第4実施例)

本実施例は、本発明による第3実施例の光偏向器を用いた画像形成装置の例である。図4に本実施例の構成を示す。まず、光源変調駆動部16から出た変調信号17により直接変調光源18の変調を行う。本実施例においては、直接変調光源18として赤色の半導体レーザを用いた。直接変調光源18は、また、赤色、青色、緑色の直接変調可能な光源を用い、これらを混色光学系にて混色して用いてもよい。直接変調光源18で直接変調された出力光19は、光偏向器20の反射面に照射されて一方向に偏向される。さらに、この一方向に偏向された光は別の光偏向器20により反射されて該一方向と直交する方向に偏向され、この反射光は、補正光学系21を通って画像表示体22上に画像として表示される。補正光学系21は、共振走査による画像の歪みを補正する光学系である。本発明の光偏向器は、2つの光偏向器20のうち少なくとも一方に用いられる。

本実施例は、本発明による第3実施例の光偏向器を用いた画像形成装置の例である。図4に本実施例の構成を示す。まず、光源変調駆動部16から出た変調信号17により直接変調光源18の変調を行う。本実施例においては、直接変調光源18として赤色の半導体レーザを用いた。直接変調光源18は、また、赤色、青色、緑色の直接変調可能な光源を用い、これらを混色光学系にて混色して用いてもよい。直接変調光源18で直接変調された出力光19は、光偏向器20の反射面に照射されて一方向に偏向される。さらに、この一方向に偏向された光は別の光偏向器20により反射されて該一方向と直交する方向に偏向され、この反射光は、補正光学系21を通って画像表示体22上に画像として表示される。補正光学系21は、共振走査による画像の歪みを補正する光学系である。本発明の光偏向器は、2つの光偏向器20のうち少なくとも一方に用いられる。

こうして、本発明の光偏向器20を用いて直接変調された出力光は画像表示体22に画像を表示する。本発明による一方の光偏向器(可動ミラー)20による高速走査は、周波数20kHzの共振駆動往復描画に係わり、その偏向角は±15°で、反射角にすると±30°である。本発明によるこの光偏向器20はコンパクトな構成にできて、その駆動電圧は比較的低くできて、8Vである。この様に、本実施例により、コンパクトな構成を有し、比較的低電圧で駆動でき、偏向角が大きく高精細な画像が得られる画像形成装置を実現することができた。

1 基板

2 磁性体コイル

3 導体コイル

4 積層コイル

5 磁性体と導体材料からなる壁部

6 磁性体材料部分

7 導体材料部分

2 磁性体コイル

3 導体コイル

4 積層コイル

5 磁性体と導体材料からなる壁部

6 磁性体材料部分

7 導体材料部分

Claims (9)

- 渦巻き状の磁性体コイルと渦巻き状の導体コイルとが直接重なり接している積層コイルを有することを特徴とするコイル素子。

- 絶縁性表面を有する平面基板上に、渦巻き状の磁性体コイルが形成され、該渦巻き状の磁性体コイル上に渦巻き状の導体コイルが直接接するように形成された積層コイルを有し、該積層コイルの外周部と中心部の少なくとも一方に、該積層コイルと電気的な接続のない少なくとも磁性体部分からなる壁部が形成されていることを特徴とする請求項1記載のコイル素子。

- 前記壁部が、前記積層コイルと同じ積層構造で同じ材料の磁性体と導体材料からなることを特徴とする請求項2記載のコイル素子。

- 前記積層コイル上に渦巻き状の磁性体コイルが直接接するように形成され、前記導体コイルが磁性体コイルによって上下に挟まれた積層コイルを有することを特徴とする請求項1乃至3のいずれかに記載のコイル素子。

- 前記渦巻き状の磁性体コイルがメッキ膜からなることを特徴とする請求項1乃至4のいずれかに記載のコイル素子。

- 前記渦巻き状の導体コイルがメッキ膜からなることを特徴とする請求項1乃至5のいずれかに記載のコイル素子。

- 前記壁部が、前記積層コイルのメッキ膜と同材料で同時に形成されたメッキ膜を含むことを特徴とする請求項5または6に記載のコイル素子。

- 請求項1乃至7のいずれかに記載のコイル素子と、可動部と、可動部を支持する支持部とを有し、該コイル素子の発生する磁場により該可動部を駆動することを特徴とするアクチュエータ。

- 請求項8記載のアクチュエータと光源を有し、該光源からの光を該アクチュエータで偏向して所望の面に画像を形成することを特徴とする画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105839A JP2005294445A (ja) | 2004-03-31 | 2004-03-31 | コイル素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105839A JP2005294445A (ja) | 2004-03-31 | 2004-03-31 | コイル素子 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294445A true JP2005294445A (ja) | 2005-10-20 |

Family

ID=35327060

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004105839A Pending JP2005294445A (ja) | 2004-03-31 | 2004-03-31 | コイル素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005294445A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013046399A1 (ja) * | 2011-09-29 | 2013-04-04 | 古河電気工業株式会社 | 電磁石用線材およびコイル |

| WO2013051102A1 (ja) * | 2011-10-04 | 2013-04-11 | 古河電気工業株式会社 | インダクタ用線材およびインダクタ |

| WO2015079773A1 (ja) * | 2013-11-28 | 2015-06-04 | 株式会社村田製作所 | 電磁石、カメラレンズ駆動装置及び電磁石の製造方法 |

| JP2021158377A (ja) * | 2017-04-13 | 2021-10-07 | 大日本印刷株式会社 | インダクタ、インダクタの製造方法、受動素子および半導体装置 |

| KR20220092125A (ko) | 2020-12-24 | 2022-07-01 | 삼성전기주식회사 | 코일 부품 |

-

2004

- 2004-03-31 JP JP2004105839A patent/JP2005294445A/ja active Pending

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013046399A1 (ja) * | 2011-09-29 | 2013-04-04 | 古河電気工業株式会社 | 電磁石用線材およびコイル |

| WO2013051102A1 (ja) * | 2011-10-04 | 2013-04-11 | 古河電気工業株式会社 | インダクタ用線材およびインダクタ |

| WO2015079773A1 (ja) * | 2013-11-28 | 2015-06-04 | 株式会社村田製作所 | 電磁石、カメラレンズ駆動装置及び電磁石の製造方法 |

| US10147529B2 (en) | 2013-11-28 | 2018-12-04 | Murata Manufacturing Co., Ltd. | Electromagnet, camera lens driving device, and production method of electromagnet |

| JP2021158377A (ja) * | 2017-04-13 | 2021-10-07 | 大日本印刷株式会社 | インダクタ、インダクタの製造方法、受動素子および半導体装置 |

| JP7138854B2 (ja) | 2017-04-13 | 2022-09-20 | 大日本印刷株式会社 | インダクタ、インダクタの製造方法、受動素子および半導体装置 |

| KR20220092125A (ko) | 2020-12-24 | 2022-07-01 | 삼성전기주식회사 | 코일 부품 |

| US12476043B2 (en) | 2020-12-24 | 2025-11-18 | Samsung Electro-Mechanics Co., Ltd. | Coil component |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11309114B2 (en) | Stacked body and method of producing stacked body | |

| JP6447369B2 (ja) | コイル部品 | |

| JP3724405B2 (ja) | コモンモードチョークコイル | |

| JP4247518B2 (ja) | 小型インダクタ/変圧器及びその製造方法 | |

| JP6716865B2 (ja) | コイル部品 | |

| US7417523B2 (en) | Ultra-thin flexible inductor | |

| JP7243569B2 (ja) | インダクタ部品およびインダクタ部品内蔵基板 | |

| CN101266868B (zh) | 超小型电力变换装置 | |

| JP4434268B2 (ja) | 電子部品モジュール | |

| JP6716866B2 (ja) | コイル部品 | |

| JPH05291063A (ja) | 磁気誘導素子 | |

| CN112466597B (zh) | 电感器部件 | |

| JP6716867B2 (ja) | コイル部品およびその製造方法 | |

| JP2770750B2 (ja) | インダクタンス素子 | |

| JP2005223147A (ja) | チップコイル | |

| JP2000277354A (ja) | 積層型コモンモードチョークコイル | |

| JP2005294445A (ja) | コイル素子 | |

| JP6477262B2 (ja) | コイル部品 | |

| JP2017017141A (ja) | コイル部品 | |

| JP2005175347A (ja) | コイル素子 | |

| JP2022126115A (ja) | 積層コイル部品 | |

| US20250203293A1 (en) | Planar voice coil, planar voice coil substrate, and manufacturing method for planar voice coil substrate | |

| JP2000114046A (ja) | 薄膜トランス | |

| JP2022139098A (ja) | インダクタ部品および電子部品 | |

| US20110080245A1 (en) | Multilayer circuit board |