JP2005293969A - 有機エレクトロルミネッセンス素子の製造方法 - Google Patents

有機エレクトロルミネッセンス素子の製造方法 Download PDFInfo

- Publication number

- JP2005293969A JP2005293969A JP2004105815A JP2004105815A JP2005293969A JP 2005293969 A JP2005293969 A JP 2005293969A JP 2004105815 A JP2004105815 A JP 2004105815A JP 2004105815 A JP2004105815 A JP 2004105815A JP 2005293969 A JP2005293969 A JP 2005293969A

- Authority

- JP

- Japan

- Prior art keywords

- organic

- crucible

- inner layer

- layer

- outer layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- RLZLKXLRIGEQNG-UHFFFAOYSA-N Cc1cccc(N(Cc2ccccc2)c(cc2)ccc2N(c(cc2)ccc2N(Cc2cc(C)ccc2)c2ccccc2)c(cc2)ccc2N(c2ccccc2)c2cccc(C)c2)c1 Chemical compound Cc1cccc(N(Cc2ccccc2)c(cc2)ccc2N(c(cc2)ccc2N(Cc2cc(C)ccc2)c2ccccc2)c(cc2)ccc2N(c2ccccc2)c2cccc(C)c2)c1 RLZLKXLRIGEQNG-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Electroluminescent Light Sources (AREA)

- Physical Vapour Deposition (AREA)

Abstract

【課題】 有機材料の特性の劣化を防止しつつ、生産効率および量産性を向上させることができる有機エレクトロルミネッセンス素子の製造方法を提供することである。

【解決手段】 坩堝10は、Y方向に延びた細長い箱型形状を有する。坩堝10は、外層1および内層2を含む積層構造を有する。外層1および内層2の断面は、コ字形状からなる。外層1は高い熱伝導率を有するグラファイト、熱分解窒化ホウ素(PBN)、窒化アルミニウム(AlN)または炭化珪素(SiC)等の無機材料からなる。また、内層2は、ステンレス鋼(SUS)、ガラス、タングステン(W)、チタン(Ti)またはタンタル(Ta)等のグラファイトを除く無機材料からなる。内層2は、外層1からの熱を効率よく有機材料に伝達できるように厚みが0.2mm以下であることが好ましい。

【選択図】 図1

【解決手段】 坩堝10は、Y方向に延びた細長い箱型形状を有する。坩堝10は、外層1および内層2を含む積層構造を有する。外層1および内層2の断面は、コ字形状からなる。外層1は高い熱伝導率を有するグラファイト、熱分解窒化ホウ素(PBN)、窒化アルミニウム(AlN)または炭化珪素(SiC)等の無機材料からなる。また、内層2は、ステンレス鋼(SUS)、ガラス、タングステン(W)、チタン(Ti)またはタンタル(Ta)等のグラファイトを除く無機材料からなる。内層2は、外層1からの熱を効率よく有機材料に伝達できるように厚みが0.2mm以下であることが好ましい。

【選択図】 図1

Description

本発明は、有機エレクトロルミネッセンス素子の製造方法に関する。

近年、情報機器の多様化に伴い、一般に使用されているCRT(陰極線管)に比べて消費電力が少ない平面表示素子に対するニーズが高まってきている。このような平面表示素子の1つとして、高効率、薄型、軽量、低視野角依存性等の特徴を有する有機エレクトロルミネッセンス(以下、有機ELと略記する)素子が注目され、有機EL素子を用いたディスプレイの研究開発が活発に行われている。

有機EL素子は、電子注入電極とホール注入電極とからそれぞれ電子とホールとを発光部内へ注入し、注入された電子およびホールを発光中心で再結合させて有機分子を励起状態にし、この有機分子が励起状態から基底状態へと戻るときに蛍光を発生する自発光型の素子である。この有機EL素子は、発光材料である蛍光物質を選択することにより発光色を変化させることができ、マルチカラー、フルカラー等の表示装置への応用に対する期待が高まっている。

一般に有機EL素子の各層は、蒸着法を用いて形成される。この蒸着法は、まず、坩堝に有機材料を充填し、そして、坩堝の外部に設けられたヒータにより坩堝内の有機材料を加熱することによって有機材料を蒸発または昇華させて基板に有機層を形成するものである。そのため、坩堝には、熱伝導が高く有機材料を均一に加熱できる材質が用いられている。

特開2001−247959号公報

特開2003−293122号公報

しかしながら、坩堝内に充填された有機材料がヒータにより加熱された坩堝の材質と反応して、有機材料の特性が劣化する場合がある。この劣化を防止するためにヒータによる加熱温度を低下させることも可能であるが、加熱温度を低下させると蒸着速度が低下する。それにより、有機EL素子の製造における生産効率および量産性が低下する。

本発明の目的は、有機材料の特性の劣化を防止しつつ、生産効率および量産性を向上させることができる有機エレクトロルミネッセンス素子の製造方法を提供することである。

本発明に係る有機エレクトロルミネッセンス素子の製造方法は、基板上に有機材料からなる有機層を備えた有機エレクトロルミネッセンス素子の製造方法であって、外層および内層を含む積層構造を有する坩堝内に有機材料を充填する工程と、坩堝を加熱することにより基板上に有機材料からなる有機層を形成する工程とを備え、坩堝の外層は内層よりも高い熱伝導率を有する第1の無機材料により形成され、内層はグラファイトを除く第2の無機材料により形成されたものである。

本発明に係る有機エレクトロルミネッセンス素子の製造方法においては、外層および内層を含む積層構造を有する坩堝内に有機材料が充填され、その坩堝が加熱される。それにより、基板上に有機材料からなる有機層が形成される。

この場合、坩堝の外層は高い熱伝導率を有する第1の有機材料により形成されているので、供給された熱を内層に効率よく伝達することができる。ここで、グラファイトは有機材料と反応しやすい。内層はグラファイトを除く第2の無機材料により形成されているので、坩堝の加熱温度を高くした場合でも内層は充填された有機材料と反応しにくい。そのため、蒸着速度を低下させることなく充填された有機材料の特性の劣化を防止することができる。したがって、有機材料の特性の劣化を防止しつつ、有機エレクトロルミネッセンス素子の生産効率および量産性を向上させることができる。

第1の無機材料は、50W/m・K以上の熱伝導率を有することが好ましい。それにより、第1の無機材料からなる外層は、内層に効率よく熱を伝達することができる。したがって、内層に充填された有機材料を効率よく加熱することができる。

内層の厚みは、0.2mm以下であることが好ましい。この場合、内層に充填された有機材料を十分に加熱することができる。

有機材料は、ルブレン系材料を含んでもよい。ここで、ルブレン系材料はグラファイトと反応しやすい。この場合、内層がグラファイトを除く第2の無機材料により形成されているので、ルブレン系材料からなる有機材料の特性の劣化を防止することができる。

外層は、グラファイト、熱分解窒化ホウ素、窒化アルミニウムおよび炭化珪素よりなる群から選択される1種以上の無機材料を含んでもよい。それにより、無機材料からなる外層は、効率よく内層に熱を伝達することができる。したがって、内層に充填された有機材料を効率よく加熱することができる。

内層は、ガラス、ステンレス、タングステン、チタンおよびタンタルよりなる群から選択される1種以上の無機材料を含んでもよい。

この場合、安価でかつルブレン系材料と反応しない無機材料により内層が形成されているので、ルブレン系材料からなる有機材料の特性の劣化を防止することができる。また、比較的安価な無機材料により内層が構成されるので、一定期間ごとに交換が可能となり、坩堝のメンテナンス性が向上する。

本発明によれば、有機材料の特性の劣化を防止しつつ、有機エレクトロルミネッセンス素子の生産効率および量産性を向上させることができる。

以下、本発明の実施の形態に係る有機エレクトロルミネッセンス素子の製造方法について説明する。

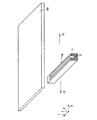

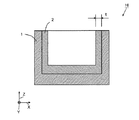

図1は本実施の形態に係る有機エレクトロルミネッセンス素子の製造方法を説明するための斜視図であり、図2は図1の坩堝の断面を示す模式図である。以下、有機エレクトロルミネッセンス素子を有機EL素子と略記する。

図1および図2においては、互いに直交する3方向をX方向、Y方向およびZ方向とする。X方向およびY方向は、有機層を形成する基板50の表面に平行な方向であり、Z方向は基板50の表面に垂直な方向である。

まず、坩堝10は、有機層を形成しようとする基板50の表面に対向するように配置される。図1では、基板50の下方に坩堝10が配置される。また、基板50と坩堝10との距離は100〜150mmが好ましい。

図1に示すように、坩堝10は、Y方向に延びた細長い箱型形状を有する。また、図2に示すように、坩堝10は、外層1および内層2を含む積層構造を有する。外層1および内層2のX−Z平面における断面は、コ字形状からなる。

外層1は50W/m・K以上の熱伝導率を有する無機材料からなる。具体的に外層1の材質には、グラファイト、熱分解窒化ホウ素(PBN)、窒化アルミニウム(AlN)または炭化珪素(SiC)等が用いられる。

一般的にグラファイトの熱伝導率は約60W/m・Kであり、熱分解窒化ホウ素の熱伝導率は70W/m・Kであり、窒化アルミニウムの熱伝導率は約90W/m・Kであり、炭化珪素の熱伝導率は約75W/m・Kである。

また、内層2は、グラファイトを除く無機材料からなる。図2に示すように、内層2は、外層1からの熱を効率よく有機材料に伝達できるように厚みtが0.2mm以下であることが好ましい。それにより、内層2に充填された有機材料を効率よく加熱することができる。具体的に内層1の材質には、安価でかつ有機材料と反応を起こさないステンレス鋼(SUS)、ガラス、タングステン(W)、チタン(Ti)またはタンタル(Ta)等が用いられる。ガラスとしては、石英ガラス、ソーダ石灰ガラス、ホウケイ酸ガラス、鉛ガラスおよびフッ化物ガラス等が挙げられる。特に、石英ガラスを用いることが好ましい。このように、内層2を安価に作製することができる。

次に、基板50の表面に有機層を形成する方法について説明する。

まず、図2に示す坩堝10の内部に有機材料が充填される(図示せず)。充填される有機材料の詳細については後述する。

次いで、坩堝10に設けられたヒータ(図示せず)により坩堝10の外層1が加熱される。加熱された熱が、高い熱伝導率を有する外層1により効率よく内層2に伝達される。そして、伝達された熱が、内層2に充填された有機材料に伝達される。その伝達された熱により内層2に充填された有機材料が蒸発または昇華する。

この際、坩堝10は、図1に示すように基板50に対して一定速度でX方向に往復移動する。移動速度は5mm/sec以上10mm/sec以下とすることが好ましい。それにより、蒸発または昇華した有機材料が基板50に均一に堆積し、基板50の表面に有機層が形成される。

なお、本実施の形態においては、坩堝10を基板50に対して一定速度で往復移動させることとしたが、これに限定されず、坩堝10を一方向にのみ一定速度で移動させてもよく、また、坩堝10の移動および停止を間欠的に繰り返してもよい。

また、ヒータとしては、外層1と接触することにより熱を伝達する直接加熱方式のヒータ、またはその他任意の方式による間接加熱方式のヒータを用いることができる。

さらに、本実施の形態においては、坩堝10の断面形状をコ字形状としたが、これに限定されず、坩堝10の断面形状には、略円形、略多角系等の任意の形状であってもよい。

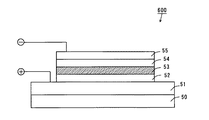

次に、図3は本実施の形態に係る製造方法により形成される有機EL素子の模式的構造図である。

図3に示すように、有機EL素子600は、基板50、陽極51、ホール輸送層52、発光層53、電子輸送層54および陰極55を順に含む積層構造を有する。

基板50上に透明な陽極51が形成される。陽極51の材料としてインジウム酸化スズ(Indium Tin Oxide:ITO)が用いられる。また、ITOの他に酸化スズ(SnO2 )または酸化インジウム(In2 O3 )等が用いられる。陽極51を覆うようにホール輸送層52が形成される。ホール輸送層52上には、発光層53が形成される。

ここで、ホール輸送層52の材料として、下記式(1)で示される分子構造を有するN,N'-ジ(ナフタレン-1-イル)-N,N'-ジフェニル-ベンジジン(N,N'-Di(naphthalene-1-yl)-N,N'-diphenyl-benzidine:以下、NPBと略記する)、下記式(2)で示される分子構造を有する4,4',4''-トリス(3-メチルフェニルフェニルアミノ)トリフェニルアミン(4,4',4''-tris(3-methylphenylphenylamino)triphenylamine:以下、MTDATAと略記する)、または下記式(3)で示される分子構造を有する(N,N'-ジフェニル-)N,N'-ジ(3-メチルフェニル)-1,1'-ビフェニル-4,4'-ジアミン(N,N'-diphenyl-N,N'-di(3-methylphenyl)-1,1'-biphenyl-4,4'-diamine:以下、TPDと略記する)等が用いられる。

また、発光層53の材料として、下記式(4)で示される分子構造を有するトリス(8-ヒドロキシキノリナト)アルミニウム(Tris(8-hydroxyquinolinato)aluminum:以下、Alq3と略記する)をホスト材料として、下記式(5)で示される分子構造を有する (2-(1,1-ジメチルエチル)-6-(2-(2,3,6,7-テトラヒドロ-1,1,7,7-テトラメチル-lII,5II-ベンゾ〔ij〕キノリジン-9-イル)エテニル)-4H-ピラン-4-イリデン)プロパンジニトリル(2-(1,1-Dimethylethyl)-6-(2-(2,3,6,7-tetrahydro-1,1,7,7-tetramethyl-lII,5II-benzo〔ij〕quinolizin-9-yl)ethenyl)-4H-pyran-4-ylidene)propanedinitrile:以下、DCJTBと略記する)および下記式(6)で示される分子構造を有するルブレン(Rubrene)がドープされたもの等が用いられる。

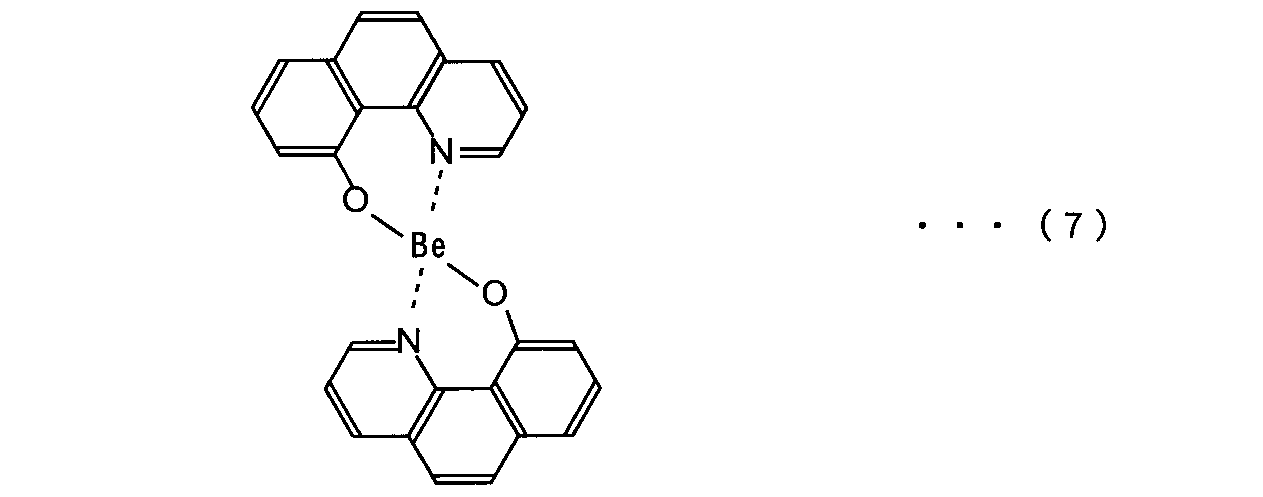

発光層53上には電子輸送層54が形成される。電子輸送層54の材料として、上記式(4)に示されるAlq3または下記式(7)に示される分子構造を有するBeBq2等のキレート金属錯体が用いられる。さらに、電子輸送層54上には、アルミニウム、リチウムを微量に含むアルミニウム合金、マグネシウムインジウム合金、マグネシウム銀合金等からなる陰極55が順に形成される。

図3の有機EL素子600においては、陽極51から注入されたホールと陰極55から注入された電子とが発光層53の内部で再結合することにより発光層53において光が発生し、この光が透明な陽極51を介して外部へ取り出される。

上述した有機EL素子のホール輸送層52、発光層53および電子輸送層54の形成には、上記の坩堝10を用いる。

以上のように、本実施の形態に係る有機エレクトロルミネッセンス素子の製造方法においては、坩堝10の外層1が50W/m・K以上の高い熱伝導率を有するグラファイト、熱分解窒化ホウ素、窒化アルミニウムまたは炭化珪素等の無機材料により形成されているので、供給された熱を内層2に効率よく伝達することができる。

また、グラファイトはルブレン系の有機材料と反応しやすいが、内層2は安価でかつルブレン系材料と反応しないガラス、ステンレス、タングステン、チタンまたはタンタル等の無機材料により形成されているので、ヒータによる加熱温度を高くした場合でも、内層2は充填されたルブレン系の有機材料と反応しにくい。そのため、蒸着速度を低下させることなく充填された有機材料の特性の劣化を防止することができる。

また、比較的安価な無機材料により内層2が構成されるので、一定期間ごとに交換が可能となり、坩堝10のメンテナンス性が向上する。

その結果、有機材料の特性の劣化を防止しつつ、有機エレクトロルミネッセンス素子の生産効率および量産性を向上させることができる。

なお、本実施の形態では、陽極51から光を取り出すバックエミッション構造の有機EL素子について説明したが、これに限定されず、本発明は、陰極55側から光を取り出すトップエミッション構造の有機EL素子に適用することもできる。

(坩堝の他の構成例)

次に、坩堝10の他の構成例について説明する。

次に、坩堝10の他の構成例について説明する。

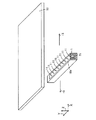

図4は図1の有機EL素子の製造方法の他の例を説明するための斜視図であり、図5は図2の坩堝の断面を示す模式図である。

図4および図5においては、互いに直交する3方向をX方向、Y方向およびZ方向とする。X方向およびY方向は、有機層を形成する基板50の表面に平行な方向であり、Z方向は基板50の表面に垂直な方向である。

以下、図4および図5に示す坩堝10aが、図1および図2に示す坩堝10と異なる点について説明する。

図4に示すように、坩堝10aは、Y方向に延びた細長い箱型形状を有する。また、図5に示すように坩堝10aは、外層1および内層2aを含む積層構造を有する。図5に示す外層1は、図1に示す外層1と同様のコ字形状を有する。一方、図5の示す内層2aは、中空部を有する箱形状からなる。内層2aの上面(Z方向側)には、所定の間隔で複数の孔11が設けられている。以上の点以外の坩堝10aの構造は、図1および図2に示す坩堝10と同様である。

以下、実施例においては、図2に示す外層1および内層2の積層構造からなる坩堝10を複数個用いて上記図3の有機EL素子を作製した。また、比較例においては、単層構造からなる従来の坩堝を複数個用いて有機EL素子を作製した。以下、実施例および比較例の詳細について説明する。

(実施例)

実施例において、基板50は500mm×350mmの大きさのものを用いた。坩堝10は基板50から100mm下方の位置に設けた。

実施例において、基板50は500mm×350mmの大きさのものを用いた。坩堝10は基板50から100mm下方の位置に設けた。

実施例においては、グラファイトからなる外層1および厚み0.2mmのステンレス鋼からなる内層2の積層構造を有する坩堝10を複数個用いた。

まず、ガラス基板50上に陽極51をスパッタ法により形成した。陽極51を形成した基板50を中性洗剤および純水で洗浄した後、所定温度下で所定時間ベークした。その後、UV/03洗浄を行い、減圧した真空蒸着装置内にセットした。続いて、グラファイトからなる単層構造の坩堝を用いてホール輸送層52としてNPBを真空蒸着により形成した。

次に、発光層53を以下に示す方法で形成した。一の積層構造の坩堝10の内部にホスト材料であるAlq3を充填し、他の積層構造の坩堝10の内部にドーパントであるDCJTBを充填し、さらに他の積層構造の坩堝10の内部にドーパントであるルブレンを充填した。そして、それらの複数の坩堝10を一定速度(10mm/sec)で一方向(X方向)に移動させつつヒータにより加熱してAlq3、DCJTBおよびルブレンを蒸発または昇華させて発光層53を形成した。

続いて、グラファイトからなる単層構造の坩堝を用いてAlq3からなる電子輸送層54を形成した。さらに、陰極55としてアルミニウム(Al)を形成し、有機EL素子を作製した。

(比較例)

比較例においては、グラファイトからなる単層構造の坩堝を複数個用いて発光層を形成した。その他の条件は、実施例と同様にして、有機EL素子を作製した。

比較例においては、グラファイトからなる単層構造の坩堝を複数個用いて発光層を形成した。その他の条件は、実施例と同様にして、有機EL素子を作製した。

(評価)

実施例および比較例により作製した有機EL素子の発光効率、CIE(Comission International d'Eclairage )色度座標、駆動電圧、輝度半減期および分解物量を測定した。その測定結果を表1に示す。ここで、分解物量とは、有機EL素子の発光層を形成する有機材料が他の物質に変化する比率を示したものである。

実施例および比較例により作製した有機EL素子の発光効率、CIE(Comission International d'Eclairage )色度座標、駆動電圧、輝度半減期および分解物量を測定した。その測定結果を表1に示す。ここで、分解物量とは、有機EL素子の発光層を形成する有機材料が他の物質に変化する比率を示したものである。

なお、表1においては実施例および比較例の有機EL素子の各特性の測定結果を比較例の各測定結果を1として規格化し、規格化した各測定結果を示した。

なお、xはCIE色度座標の横軸を示し、yはCIE色度座標の縦軸を示す。

表1に示すように、実施例および比較例で作製した有機EL素子のCIE色度座標については、相違がなかった。

一方、実施例で作製した有機EL素子の発光効率は比較例で作製した有機EL素子の発光効率の1.48倍となった。

実施例で作製した有機EL素子の駆動電圧は比較例で作製した有機EL素子の駆動電圧の0.98倍となった。

また、実施例で作製した有機EL素子の輝度半減期は、比較例で作製した有機EL素子の輝度半減期の1.3倍となった。

さらに、実施例で作製した有機EL素子の分解物量は比較例で作製した有機EL素子の分解物量の0.66倍となった。

以上のことにより、単層構造からなる坩堝を用いた場合には、有機材料が坩堝の材質と反応して劣化するのに対し、積層構造からなる坩堝10を用いた場合には、ルブレン系の有機材料の劣化を防止することができ、発光効率、輝度半減期および分解物量を向上させることができる。さらに、外層1が高い熱伝導率を有するため、蒸着速度を下げることなく、効率よく有機EL素子を生産することができる。

本発明は、有機エレクトロルミネッセンス素子の製造方法に用いることができる。

1 外層

2,2a 内層

10,10a 坩堝

50 基板

51 陽極

52 ホール輸送層

53 発光層

54 電子輸送層

55 陰極

2,2a 内層

10,10a 坩堝

50 基板

51 陽極

52 ホール輸送層

53 発光層

54 電子輸送層

55 陰極

Claims (6)

- 基板上に有機材料からなる有機層を備えた有機エレクトロルミネッセンス素子の製造方法であって、

外層および内層を含む積層構造を有する坩堝内に前記有機材料を充填する工程と、

前記坩堝を加熱することにより前記基板上に前記有機材料からなる有機層を形成する工程とを備え、

前記坩堝の外層は前記内層よりも高い熱伝導率を有する第1の無機材料により形成され、前記内層はグラファイトを除く第2の無機材料により形成されたことを特徴する有機エレクトロルミネッセンス素子の製造方法。 - 前記第1の無機材料は、50W/m・K以上の熱伝導率を有することを特徴とする請求項1記載の有機エレクトロルミネッセンス素子の製造方法。

- 前記内層の厚みは、0.2mm以下であることを特徴とする請求項1または2記載の有機エレクトロルミネッセンス素子の製造方法。

- 前記有機材料は、ルブレン系材料を含むことを特徴とする請求項1〜3のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

- 前記外層は、グラファイト、熱分解窒化ホウ素、窒化アルミニウムおよび炭化珪素よりなる群から選択される1種以上の無機材料を含むことを特徴とする請求項1〜4いずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

- 前記内層は、ガラス、ステンレス、タングステン、チタンおよびタンタルよりなる群から選択される1種以上の無機材料を含むことを特徴する請求項1〜5いずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105815A JP2005293969A (ja) | 2004-03-31 | 2004-03-31 | 有機エレクトロルミネッセンス素子の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105815A JP2005293969A (ja) | 2004-03-31 | 2004-03-31 | 有機エレクトロルミネッセンス素子の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005293969A true JP2005293969A (ja) | 2005-10-20 |

Family

ID=35326685

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004105815A Withdrawn JP2005293969A (ja) | 2004-03-31 | 2004-03-31 | 有機エレクトロルミネッセンス素子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005293969A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7922820B2 (en) * | 2004-11-05 | 2011-04-12 | Samsung Mobile Display Co., Ltd. | Heating crucible and deposition apparatus including the same |

-

2004

- 2004-03-31 JP JP2004105815A patent/JP2005293969A/ja not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7922820B2 (en) * | 2004-11-05 | 2011-04-12 | Samsung Mobile Display Co., Ltd. | Heating crucible and deposition apparatus including the same |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100580976C (zh) | 有机发光显示器、阴极复合层及其制造方法 | |

| JP2005293968A (ja) | 有機エレクトロルミネッセンス素子の製造方法 | |

| TWI293211B (en) | Organic electroluminescent device and method of manufacturing the same | |

| JP2003059668A (ja) | 有機発光デバイス | |

| JPWO1998051757A1 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2004288619A (ja) | 高効率の有機電界発光素子 | |

| KR20090095022A (ko) | 백색 유기발광소자 | |

| CN101656264A (zh) | 有机发光显示器 | |

| JP2003059644A (ja) | 電界発光素子 | |

| WO2011074633A1 (ja) | 有機エレクトロルミネッセンス素子 | |

| CN1501753A (zh) | 有机电致发光显示装置及其制造方法 | |

| JP2007281454A (ja) | エレクトロルミネセンス素子を含む画像表示システムおよびその製造方法 | |

| JP2001155862A (ja) | 発光素子及びその製造方法 | |

| JP6280234B2 (ja) | 有機電界発光素子及びその制作方法 | |

| JP2003303691A (ja) | 有機電子発光素子 | |

| WO2009021365A1 (fr) | Oled et son procédé | |

| CN103688347B (zh) | 有机发光二极管的薄膜封装 | |

| JP3877613B2 (ja) | 有機エレクトロルミネッセンス表示装置の製造方法 | |

| JP4837774B2 (ja) | 有機発光素子の製造方法及びこれによって製造された有機発光素子 | |

| KR20040068000A (ko) | 백색광 방출 유기발광다이오드의 제조에서 치밀화된 유기물질의 사용 | |

| JP2011504536A (ja) | 高効率の芳香族電界発光化合物およびこれを使用している電界発光素子 | |

| KR100236011B1 (ko) | 유기전계발광소자 및 그 제조방법 | |

| JP2000012237A (ja) | 有機電界発光表示素子の製造方法 | |

| CN106374048B (zh) | 有机发光元件 | |

| JP2005293969A (ja) | 有機エレクトロルミネッセンス素子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060725 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090427 |