JP2005290579A - 塗工紙の製造方法 - Google Patents

塗工紙の製造方法 Download PDFInfo

- Publication number

- JP2005290579A JP2005290579A JP2004103648A JP2004103648A JP2005290579A JP 2005290579 A JP2005290579 A JP 2005290579A JP 2004103648 A JP2004103648 A JP 2004103648A JP 2004103648 A JP2004103648 A JP 2004103648A JP 2005290579 A JP2005290579 A JP 2005290579A

- Authority

- JP

- Japan

- Prior art keywords

- coating

- parts

- coating liquid

- ink

- water

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Ink Jet Recording Methods And Recording Media Thereof (AREA)

- Paper (AREA)

Abstract

【解決手段】 少なくとも芳香族ビニル系単量体及び共役ジエン系単量体を含む2種以上の単量体を、アルコール性水酸基を含有する水溶性高分子の存在下で共重合して得られる水性エマルジョン、並びに顔料を含有する塗工液を、トランスファーロールコーターにより原紙の少なくとも片面に塗工後、乾燥して塗工層を設ける。

【選択図】 なし

Description

インクジェット記録方式に用いる記録媒体は、PPC上質紙に風合いが似ている非塗工紙と、インク受理層を設けた塗工紙タイプに大別される。特に、塗工紙タイプのインクジェット記録媒体として、両面に記録可能で、また、高精細な画像を安価に再現できるものが求められている。このため、生産性が高いオンマシンコーターによる製造技術が要求されている。

さらに、上記特許文献1乃至3記載の技術の場合、染料インクと顔料インクに共に適合したインクジェット記録媒体を得るには至っていない。

従って、本発明の目的は、トランスファーロールコーターによる塗工適性に優れ、好ましくは染料インク、顔料インクのいずれにも適合するインクジェット記録媒体を製造可能な塗工紙の製造方法を提供することにある。

原紙としては、木材セルロース繊維を原料とする未塗工の紙を用いることができる。木材セルロースとしては抄紙用パルプを用いることができる。具体的にはLBKP、NBKP等の化学パルプや、GP、TMP等の機械パルプ及び古紙パルプ(新聞古紙パルプ、雑誌古紙パルプ等)が挙げられるが、本発明は特にこれらに限定されるものではなく、また、これらを必要に応じて単独使用または併用することができる。更に、原紙中に填料やサイズ剤、紙力増強剤等を内添してもよく、これらは公知の填料及び各種内添薬品の中から適宜選択して使用することができる。また、必要に応じて消泡剤、pH調整剤、染料や有色顔料、蛍光染料等を内添することもできる。

塗工液に用いる顔料としては、公知の白色顔料を使用することができる。例えば、重質炭酸カルシウム、軽質炭酸カルシウム、カオリン、タルク、焼成クレー、シリカ、アルミナ、酸化チタン、ゼオライト、プラスチックピグメントなどを挙げることができ、これらを単独あるいは混合して使用することができる。塗工紙がインクジェット記録紙である場合は、インクの発色、吸収を改善するため、シリカ、アルミナ、軽質炭酸カルシウムを使用することが望ましく、特にシリカを使用するのが好ましい。また、このとき、顔料の吸油量(混合顔料の場合は加重平均)を60〜200ml/100g、より好ましくは50〜150ml/100gにすることで、インク吸収性とトランスファーロールコーター塗工適性のいずれの特性をも向上することができる。

この理由は、顔料の吸油量が200ml/100gより大きいと、インク吸収性が向上するものの、塗工液の粘度が高くなって塗工ムラが発生しやすくなり、得られた塗工層の強度が低下して塗工機等の各種ロールと接触した際に粉落ちなどが発生しやすくなるからである。また、吸油量が60ml/100gより小さいと、トランスファーロール適性は向上するが、インク吸収性が低下するからである。

塗工液に用いる水性エマルジョンは、少なくとも芳香族ビニル系単量体及び共役ジエン系単量体を含む2種以上の単量体を、アルコール性水酸基を含有する水溶性高分子の存在下で共重合して得られる。

芳香族ビニル系単量体としては、例えば、スチレン、α−メチルスチレン、モノクロルスチレン、ジクロルスチレン、モノメチルスチレン、ジメチルスチレン、トリメチルスチレン、ヒドロキシメチルスチレン、p−スチレンスルホン酸、並びにそのナトリウム塩及びカリウム塩などが挙げられる。特に、スチレンが好ましい。

水溶性高分子はアルコール性水酸基を含有する。水溶性高分子としては、例えば、ポリビニルアルコール及びその各種変性物などのビニルアルコール系重合体;酢酸ビニルとアクリル酸、メタクリル酸又は無水マレイン酸との共重合体のけん化物;アルキルセルロース、ヒドロキシアルキルセルロース、アルキルヒドロキシアルキルセルロース、カルボキシルメチルセルロースなどのセルロース誘導体;アルキル澱粉、カルボキシルメチル澱粉、酸化澱粉などの澱粉誘導体;アラビアゴム、トラガントゴム;ポリアルキレングリコール;などが挙げられる。これらは単独又は2種以上を組み合わせて使用することができる。これらの中でも、ビニルアルコール系重合体が好ましく、質量平均重合度が300〜4000(分子量としては、10,000〜170,000)であるとより好ましい。特に、ポリビニルアルコール(PVA)が好ましい。

本発明の水性エマルジョンは、水溶性高分子の存在下で上記単量体を重合して得られる。「存在下」とは、重合反応系に水溶性高分子と単量体が存在していることをいい、界面活性剤を用いた乳化重合で得られた重合体に上記水溶性高分子を後添加する方法や、乳化重合法以外の方法で製造した重合体を水に乳化させる際に上記水溶性高分子を分散剤として用いる方法とは重合工程が異なる。そして、重合の進行と並行して単量体を反応系に添加していくことが重要である。単量体の全量を重合初期に一括して重合容器に投入して重合を開始する方法の場合、反応系が不安定になる等で好ましくない。又、重合の進行と並行して上記水溶性高分子を反応系に添加していくことが重要である。

さらに塗工液中にPVA等の保水性の高い水溶性高分子を含有するため、ロール上に塗工液膜が均一に形成されやすく、より一層、ムラが発生しにくくなると考えられる。

一方、上記水性エマルジョンは、疎水性の樹脂の周囲を親水性の水溶性高分子で取り囲んでいる。このため、顔料インクがエマルジョン表面の水溶性高分子に定着されると、エマルジョン内側の疎水性樹脂の作用によって顔料インクの塗工層内部への浸透が抑制されるため、塗工層表面に顔料インクが多く存在し、印字濃度が高くなると考えられる。

上記水性エマルジョンにおいて、水溶性高分子が共重合体にグラフト重合していると、エマルジョンの安定性が向上し、又、ロールパターンに由来する塗工ムラの改善効果が大きいため、好ましい。

(共重合体にグラフトした水溶性高分子の質量)×100/(すべての共重合体の質量(但し、グラフト結合している場合にその水溶性高分子の質量を除く))

で表されるグラフト率(%)を規定する。グラフト率は0.5〜30質量%であることが必要であり、好ましくは1〜20質量%、更に好ましくは2〜15質量%である。グラフト率が0.5質量%未満では、ウエットピック強度及びウエット着肉性が悪くなる。逆に30質量%を超えると、同様にウエットピック強度及びウエット着肉性が悪くなる上に白紙光沢も低下し、更に水性エマルジョンの粘度が高くなって取り扱いが困難になり、逆に粘度を低くする為に重合濃度を低くすると生産性が悪くなる。

塗工液にカチオン性樹脂を含有させると、顔料インクを用いたインクジェット記録において、印字濃度を向上させることができるので好ましい。

一般に、顔料インクはアニオン性であるため、カチオン性樹脂を塗工層(インク受理層)に存在させるとインク受理層表面に顔料インクが定着し易くなり、印字濃度が向上する。ところで、従来、接着剤成分の1種である樹脂エマルジョンはカチオン性樹脂との相溶性が悪く、増粘や凝集などの問題を引き起こすため、インク受理層の接着剤には、カチオン性樹脂との相溶性の良好なPVA、デンプンなどの水溶性高分子を使用していた。しかしながら、この水溶性高分子を塗工液に用いるとハイシェアー粘度が高くなり、トランスファーロールコーター塗工適性が低下する問題がある。

そこで、本発明においては、上記した水性エマルジョンを用いることで、カチオン性樹脂との相溶性を高くしてインクジェット記録品質を向上することができる。又、PVA等を接着剤に使用する場合に比べ、塗工液のハイシェアー粘度を低減してトランスファーロールコーター塗工適性を向上することができる。

塗工液中には、上記に加え、各種助剤や公知のバインダー樹脂を含有することも可能である。公知のバインダー樹脂としては、澱粉またはその変性物、ポリビニルアルコールまたはその変性物、カゼイン、アクリル、酢酸ビニル、スチレンブタジエンラテックス、ウレタン、あるいはこれらの重合体などを挙げることができる。

又、塗工液中に、本発明の効果が損なわれない範囲で、サイズ剤、染料、保水剤、耐水化剤、pH調整剤、消泡剤、潤滑剤、防腐剤、界面活性剤、導電剤など一般に使用されている添加剤を含有していてもよい。塗工液中にサイズ剤を添加するとフェザーリングが向上する。特に、カチオン性のサイズ剤を用いると、フェザーリング向上効果が高くなる。

上記した各成分を配合することで、塗工液を調製することができる。ここで、塗工液の粘度として、30℃におけるハーキュレス粘度(8800rpm)を5〜30mPa・sにすることが好ましい。このようにすると、トランスファーロールコーターによる高速塗工を安定して行うことが可能になる。塗工液のハーキュレス粘度が5mPa・s未満であると、塗工操業上の問題は発生しないものの、充分な塗工量を得ることができない。一方、ハーキュレス粘度が30mPa・sを超えると、トランスファーロールコーターによる塗工時に、塗工液が飛散(通常「ジャンピング」と称される)して塗工不良となるので、好ましくない。なお、ハーキュレス粘度とは、高いずり速度を与えたときの粘度(ハイシェア粘度)を示す。

本発明においては、トランスファーロールコーターにより上記塗工液を原紙表面に塗工し、塗工紙を製造する。ここで、トランスファーロールコーターは、前計量方式(印刷方式)で原紙に塗工液を塗布するコーターであり、ブレードコーターやバーブレードコーターなどの後計量方式(原紙に付着させた塗工液を掻き取る方式)で塗工するコーターと比較して、高速で塗工できるなどの利点がある。例えば、トランスファーロールコーターを用いると、高速(具体的には300m/min以上、1000m/min以上も可能)で塗工紙を製造でき、生産性が大幅に向上するとともに、原紙の両面に塗工層を設けることもでき、例えば両面印刷可能なインクジェット記録媒体を安価に製造可能となる。

窒素吹き込み口を備えた耐圧オートクレーブに、脱イオン水90部、スチレン25部、アクリロニトリル10部、メタクリル酸メチル14部、イタコン酸3部、t−ドデシルメルカプタン1部、及びポリビニルアルコール(重合度2050、ケン化度88モル%;PVA220E、クラレ社製)5部を仕込み、窒素置換を行った後、ブタジエン48部を耐圧計量器より圧入して、混合、攪拌して単量体乳化物を得た。

別途、窒素吹き込み口と温度計を備えた耐圧オートクレーブに脱イオン水57部、エタノール8部を仕込み、窒素置換後、60℃に昇温し、60℃を維持した状態で、過硫酸カリウム0.5部を脱イオン水10部に溶解した開始剤溶液を圧入し、直ちに前記単量体乳化物を4時間かけて添加した。添加終了後、更に3時間攪拌を継続した後、冷却して反応を終了させ、固形分を35%に調整し、スチレン−ブタジエン共重合体水性エマルジョン(A)を得た。なお、このエマルジョン(A)の粒子径は0.35μm、B型粘度は250mPa・sであった。

まず、上記重合体ラテックスの固形分濃度を10%に調整し、その60gを試料とした。該試料を5℃、13,000rpm、60分の条件で遠心分離し、上澄み液を40g回収した。次いで、沈降層(20g)に蒸留水40gを加えて均一にした後、同一条件で再度遠心分離して上澄み液40gを回収した。さらに、沈降層について再度同一操作を繰り返した。3回の遠心分離で回収した上澄み液の合計120g中の固形分量を測定した。この値を重合体とグラフト重合しなかった遊離の水溶性高分子の量(X)とした。重合体ラテックスの製造原料の仕込み割合と、重合反応を停止する際の重合転化率とにより、試料中の水溶性高分子の全量(Y)を求め、下記式により、グラフト率を求めた。

グラフト率=〔(Y−X)/(6−Y)〕×100(%)

エマルジョン(A)のグラフト率は4.3%となった(エマルジョン(A)は、特開2001-146695号公報の実施例2に相当)。

広葉樹漂白クラフトパルプ(濾水度350mlcsf)からなるパルプスラリー100部に対して、填料として炭酸カルシウム15部、内添サイズ剤(サイズパインNT−87:荒川化学社製)0.4部、カチオンデンプン0.8部を添加して、ツインワイヤー型の抄紙機で坪量80g/m2になるように抄造し、原紙を作製した。

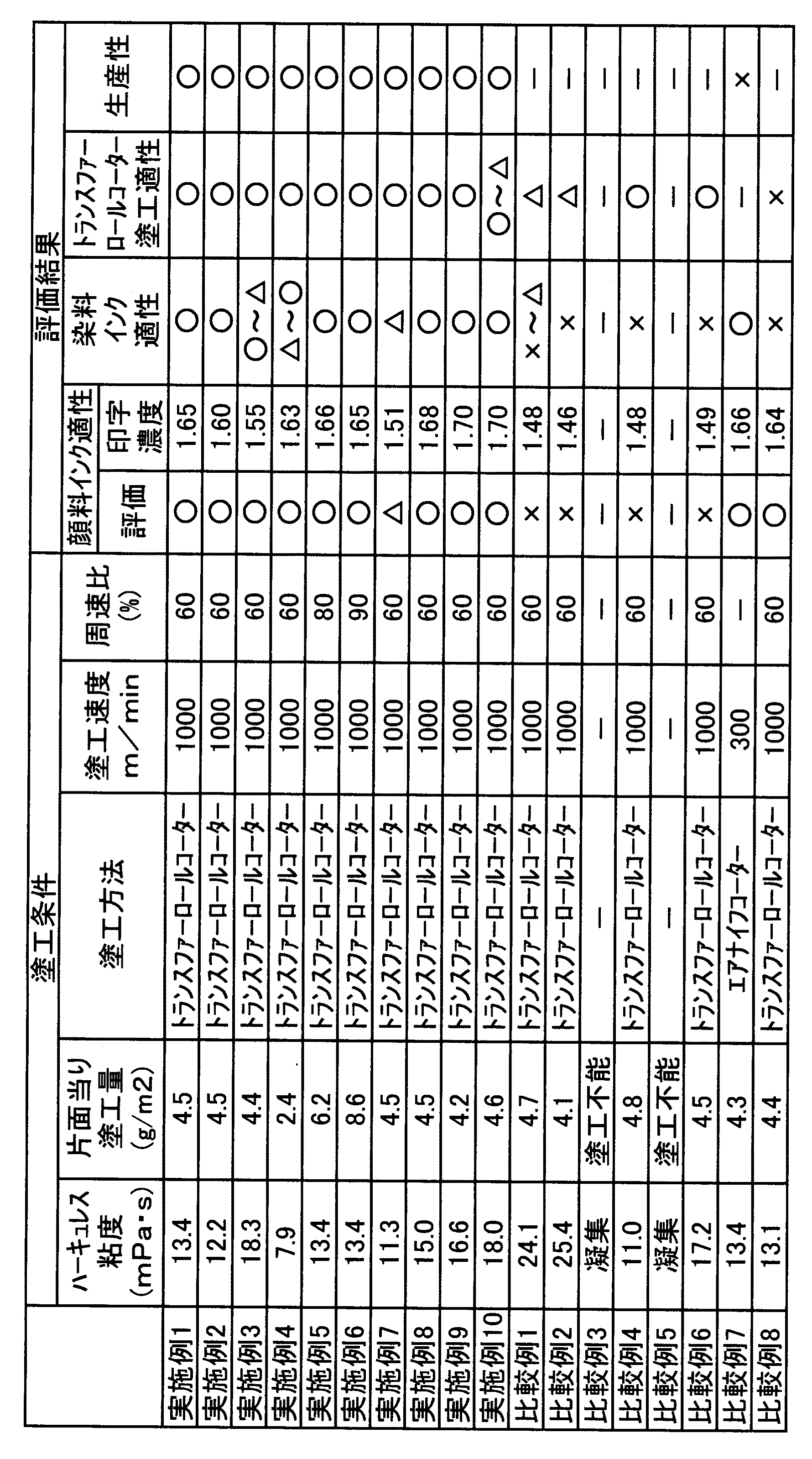

以下の塗工液Aを、オンマシン上に設置されたゲートロールコーターにて原紙の両面に、塗工速度1000m/min、周速比:60%の条件で塗工し、乾燥後、更にカレンダー処理(線圧1960N/cm・2NIP)を行い、塗工紙(インクジェット記録用紙)を作製した。塗工液の塗工量(固形分)は片面あたり4.5g/m2であった。

塗工液A:シリカ(NIPGEL CX400:日本シリカ社製 吸油量100ml/100g)50部、軽質炭酸カルシウム(タマパール123CS:吸油量50ml/100g)50部、エマルジョン(A)50部、カチオン性樹脂(SRD150、日本PMC社製 カチオン化度7.0meq/g)20部、カチオン性サイズ剤(SS335、日本PMC社製)10部を含む塗工液(固形分32%、ハーキュレス粘度13.4mPa・s)を調製した。なお、塗工液Aの顔料の吸油量は、上記各顔料の吸油量の配合割合に応じた平均値とした(以下の塗工液も同様)。

塗工液Aの代わりに、上記シリカ50部、上記軽質炭酸カルシウム50部、上記ポリビニルアルコール25部、デンプン(ペンフォードガム295:日成共益社製)25部、上記カチオン性樹脂20部、上記カチオン性サイズ剤10部を含む塗工液B(固形分32%、ハーキュレス粘度24.1mPa・s)を用いたこと以外は実施例1とまったく同様にしてインクジェット記録用紙を作製した。塗工液の塗工条件は実施例1とまったく同様とし、塗工量(固形分)は片面あたり4.7g/m2であった。

上記塗工液Bにおいて、ポリビニルアルコールの配合量を50部としたこと以外は比較例1とまったく同様にしてインクジェット記録用紙を作製した。なお、この塗工液の固形分32%、ハーキュレス粘度25.4mPa・sであった。塗工液の塗工条件は実施例1とまったく同様とし、塗工量(固形分)は片面あたり4.1g/m2であった。

1. 水性エマルジョンの作製

窒素吹き込み口を備えた耐圧オートクレーブに、脱イオン水50部、スチレン25部、アクリロニトリル10部、メタクリル酸メチル14部、イタコン酸3部、t-ドデシルメルカプタン1部、及びラウリル硫酸ナトリウム0.2部を仕込み、窒素置換を行った後、ブタジエン48部を耐圧計量器より圧入して、混合、攪拌して単量体乳化物を得た。

別途、窒素吹き込み口と温度計を備えた耐圧オートクレーブに脱イオン水60部及びラウリル硫酸ナトリウム0.6部を仕込み、窒素置換後、60℃に昇温し、60℃を維持した状態で、過硫酸カリウム0.5部を脱イオン水10部に溶解した開始剤溶液を圧入し、直ちに前記単量体乳化物を4時間かけて添加した。添加終了後、更に3時間攪拌を継続した後、冷却して反応を終了させ、固形分を40%に調整し、スチレン-ブタジエン共重合体水性エマルジョン(B)を得た。なお、このエマルジョン(B)の粒子径は0.15μm、B型粘度は30mPa・sであった。

2. 塗工液の調製

塗工液Aにおいて、エマルジョン(A)の代わりにエマルジョン(B)を50部配合したこと以外は比較例1とまったく同様にして調製したところ、塗工液が凝集してしまい、塗工できなかった。塗工液中のカチオン性樹脂とエマルジョン(B)が凝集したと考えられる。

塗工液Aの代わりに、上記シリカ50部、上記軽質炭酸カルシウム50部、エマルジョン(B)50部を含む塗工液B2(固形分32%、ハーキュレス粘度11.0mPa・s)を用いたこと以外は実施例1とまったく同様にしてインクジェット記録用紙を作製した。塗工液の塗工条件は実施例1とまったく同様とし、塗工量(固形分)は片面あたり4.8g/m2であった。

上記シリカ50部、上記軽質炭酸カルシウム50部、水性エマルジョン(B)25部とポリビニルアルコール(PVA103:クラレ社製)25部、上記カチオン性樹脂20部を含む塗工液を配合したところ、塗工液が凝集してしまい、塗工できなかった。塗工液中のカチオン性樹脂とエマルジョン(B)が凝集したと考えられる。

塗工液Aの代わりに、上記シリカ50部、上記軽質炭酸カルシウム50部、水性エマルジョン(B)25部とポリビニルアルコール(PVA103:クラレ社製)25部を含む塗工液B3(固形分32%、ハーキュレス粘度17.2mPa・s)を用いた。塗工液の塗工条件は実施例1とまったく同様とし、塗工量(固形分)は片面あたり4.5g/m2であった。

ゲートロールコーターの代わりに、エアナイフコーター(塗工速度:300m/min)で塗工したこと以外は実施例1とまったく同様にしてインクジェット記録用紙を作製した。塗工液の塗工量(固形分)は片面あたり4.3g/m2であった。

1. 水性エマルジョンの作製

窒素吹き込み口を備えた耐圧オートクレーブに、脱イオン水90部、メタクリル酸メチル50部、アクリル酸ブチル49部、メタクリル酸1部、及びポリビニルアルコール(上記PVA220E)5部を仕込み、窒素置換を行い、混合、攪拌して単量体乳化物を得た。

別途、窒素吹き込み口、温度計を備えた耐圧オートクレーブに、脱イオン水57部、エタノール8部を仕込み、窒素置換後、60℃に昇温し、60℃を維持した状態で、過硫酸カリウム0.5部を脱イオン水10部に溶解した開始剤溶液を圧入し、直ちに前記単量体乳化物を4時間かけて添加した。添加終了後、更に3時間攪拌を継続した後、冷却して反応を終了させ、固形分を35%に調整し、アクリル共重合体水性エマルジョン(C)を得た。なお、水性エマルジョン(C)の粒子径は0.75μm、B型粘度は50mPa・sであった。又、水性エマルジョン(C)のグラフト率は3.9%であった(特開2003-312126号公報の実施例2に相当)。

2. 原紙の作製

実施例1とまったく同様にして原紙を作製した。

塗工液Aにおいて、エマルジョン(A)の代わりにエマルジョン(C)を50部配合したこと以外は実施例1とまったく同様にして塗工紙(インクジェット記録用紙)を作製した。塗工液Fの固形分32%、ハーキュレス粘度13.1mPa・sであった。塗工液の塗工条件は実施例1とまったく同様とし、塗工量(固形分)は片面あたり4.4g/m2であった。

1. インクジェット記録品質

1−1、顔料インク適性(印字濃度)

各インクジェット記録用紙について、インクジェットプリンター(PM−4000PX、EPSON社製の顔料インクプリンター)で顔料インクにより印字し(BK:黒色)、24時間経過後の印字濃度をマクベス濃度計(RD918、Gretag Macbeth社製)で測定した。印字濃度が1.50未満であると、印字濃度の低下が目立って好ましくない。

1−2.染料インク適性(ベタ印字ムラ)

各インクジェット記録用紙について、インクジェットプリンター(PM−970C、EPSON社製の染料インクプリンター)で染料インクにより約5×5cmの緑色のベタ印字を行い、次の基準で目視評価を行った。

○:ほとんどムラが見られない。

△:若干ムラが見られる。

×:明らかにムラが見られる。

塗工時の塗工液を目視観察し、又、得られた用紙の塗工層を目視観察し、次の評価を行った。

○:塗工液の飛散(ジャンピング)、塗工層の脱落がほとんど発生しない。

△:塗工液の飛散(ジャンピング)、塗工層の脱落が若干発生し、操業性が低下するレベル。

×:塗工液の飛散(ジャンピング)、塗工層の脱落が発生し、操業性が大幅に低下するレベル。

ライン速度が両面1000m/分から片面300m/分に低下し、生産性が大幅に低下した。

Claims (4)

- 少なくとも芳香族ビニル系単量体及び共役ジエン系単量体を含む2種以上の単量体を、アルコール性水酸基を含有する水溶性高分子の存在下で共重合して得られる水性エマルジョン、並びに顔料を含有する塗工液を、トランスファーロールコーターにより原紙の少なくとも片面に塗工後、乾燥して塗工層を設ける塗工紙の製造方法。

- 前記水溶性高分子が前記共重合体にグラフト重合している請求項1に記載の塗工紙の製造方法。

- 前記顔料の吸油量が60〜200ml/100gである請求項1又は2に記載の塗工紙の製造方法

- 前記塗工液中にカチオン化度4〜8meq/gのカチオン性樹脂を含む請求項1ないし3のいずれかに記載の塗工紙の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103648A JP2005290579A (ja) | 2004-03-31 | 2004-03-31 | 塗工紙の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103648A JP2005290579A (ja) | 2004-03-31 | 2004-03-31 | 塗工紙の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290579A true JP2005290579A (ja) | 2005-10-20 |

Family

ID=35323833

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103648A Pending JP2005290579A (ja) | 2004-03-31 | 2004-03-31 | 塗工紙の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290579A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007261006A (ja) * | 2006-03-28 | 2007-10-11 | Nippon Paper Industries Co Ltd | インクジェット記録用紙の製造方法 |

| WO2009028733A1 (en) * | 2007-08-30 | 2009-03-05 | Ricoh Company, Ltd. | Inkjet medium, ink and inkjet recording method |

| JP2011207094A (ja) * | 2010-03-30 | 2011-10-20 | Daio Paper Corp | インクジェット記録用紙 |

| US9033448B2 (en) | 2012-02-13 | 2015-05-19 | Mitsubishi Paper Mills Limited | Lightweight coated paper and print production method using the same |

-

2004

- 2004-03-31 JP JP2004103648A patent/JP2005290579A/ja active Pending

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007261006A (ja) * | 2006-03-28 | 2007-10-11 | Nippon Paper Industries Co Ltd | インクジェット記録用紙の製造方法 |

| WO2009028733A1 (en) * | 2007-08-30 | 2009-03-05 | Ricoh Company, Ltd. | Inkjet medium, ink and inkjet recording method |

| JP2009056615A (ja) * | 2007-08-30 | 2009-03-19 | Ricoh Co Ltd | インクジェット記録方法 |

| EP2183117A4 (en) * | 2007-08-30 | 2012-03-21 | Ricoh Co Ltd | INK JET MEDIUM, INK AND INK RADIATION METHOD |

| US8425031B2 (en) | 2007-08-30 | 2013-04-23 | Ricoh Company, Ltd. | Inkjet medium, ink and inkjet recording method |

| JP2011207094A (ja) * | 2010-03-30 | 2011-10-20 | Daio Paper Corp | インクジェット記録用紙 |

| US9033448B2 (en) | 2012-02-13 | 2015-05-19 | Mitsubishi Paper Mills Limited | Lightweight coated paper and print production method using the same |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11331939B2 (en) | Recording media | |

| EP2675951B1 (en) | Glossy recording medium for inkjet printing | |

| JP2018145543A (ja) | 塗工白板紙の製造方法 | |

| JP5828003B2 (ja) | デジタル印刷における印刷媒体のための表面サイジング組成物 | |

| EP3126151B1 (en) | Printable recording media | |

| CN101772422A (zh) | 用于喷墨卷筒纸印刷机印刷的介质 | |

| WO2011093896A1 (en) | Paper with surface treatment | |

| JP3907619B2 (ja) | インクジェット記録媒体およびその製造方法 | |

| JPS63265680A (ja) | インクジエツト記録用紙 | |

| KR20090003355A (ko) | 인쇄용 도공지 | |

| JP2005290579A (ja) | 塗工紙の製造方法 | |

| JPWO2003097370A1 (ja) | インクジェット記録用紙 | |

| JP2002166643A (ja) | インクジェット記録用紙およびそれを用いた記録方法 | |

| JP4003306B2 (ja) | インクジェット印刷用記録シートおよび塗工用組成物 | |

| JP6712669B2 (ja) | インクジェット印刷用紙 | |

| JP3976258B2 (ja) | 普通紙タイプのインクジェット記録媒体 | |

| JP2005161601A (ja) | インクジェット記録用紙 | |

| US20220127484A1 (en) | Print media | |

| JP2011246838A (ja) | 印刷用塗工紙 | |

| JP2003260866A (ja) | 非水系顔料インク用インクジェット記録媒体及びその製造方法 | |

| WO2015080132A1 (ja) | 顔料分散液、塗被紙用組成物および塗被紙 | |

| JP2006188554A (ja) | インクジェット記録媒体用重合体ラテックス、およびインクジェット記録媒体用塗工組成物 | |

| JP2004042626A (ja) | 光沢インクジェット記録媒体およびその製造方法 | |

| US20040179075A1 (en) | Ink-jet recording medium of plain paper type | |

| JP2001277704A (ja) | インクジェット用光沢記録紙、並びにその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070228 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090821 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090831 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091021 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091116 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100113 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100222 |